Method Article

Lösungsprozessiertes, oberflächentechnisch hergestelltes, polykristallines CdSe-SnSe mit geringer Wärmeleitfähigkeit

In diesem Artikel

Zusammenfassung

CdSe-SnSe-Nanokomposite werden durch Konsolidierung von oberflächentechnisch hergestellten SnSe-Partikeln hergestellt. Eine einfache wässrige Synthese wird zur Herstellung von SnSe-Partikeln eingesetzt. Die Beschichtung von SnSe-Partikeln mit CdSe-Molekülkomplexen ermöglicht die Kontrolle der Korngröße und die Erhöhung der Anzahl der im Nanokomposit vorhandenen Defekte, wodurch die Wärmeleitfähigkeit verringert wird.

Zusammenfassung

In den letzten Jahren haben Lösungsprozesse als kostengünstige und skalierbare Methode zur Herstellung von thermoelektrischen Hochleistungsmaterialien erheblich an Bedeutung gewonnen. Der Prozess umfasst eine Reihe kritischer Schritte: Synthese, Reinigung, thermische Behandlung und Konsolidierung, die jeweils eine entscheidende Rolle bei der Bestimmung von Leistung, Stabilität und Reproduzierbarkeit spielen. Wir haben festgestellt, dass in den meisten veröffentlichten Arbeiten ein Bedarf an umfassenderen Details für jeden der beschriebenen Schritte besteht. In Anbetracht der Bedeutung detaillierter Syntheseprotokolle beschreiben wir hier den Ansatz, der zur Synthese und Charakterisierung eines der leistungsstärksten polykristallinen p-Typ-SnSe verwendet wird. Insbesondere berichten wir über die Synthese von SnSe-Partikeln in Wasser und die anschließende Oberflächenbehandlung mit CdSe-Molekülkomplexen, die bei der Konsolidierung CdSe-SnSe-Nanokomposite ergibt. Darüber hinaus hemmt die Oberflächenbehandlung das Kornwachstum durch Zenner-Pinning von Sekundärphasen-CdSe-Nanopartikeln und fördert die Defektbildung auf verschiedenen Längenskalen. Die erhöhte Komplexität in der CdSe-SnSe-Nanokomposit-Mikrostruktur im Vergleich zu SnSe fördert die Phononenstreuung und reduziert dadurch die Wärmeleitfähigkeit erheblich. Eine solche Oberflächentechnik bietet in der Lösungsverarbeitung die Möglichkeit, Defekte einzubringen und zu kontrollieren, wodurch die Transporteigenschaften optimiert und eine hohe thermoelektrische Gütezahl erreicht werden können.

Einleitung

Thermoelektrische (TE) Materialien, die Wärme in Strom und umgekehrt umwandeln, können eine wichtige Rolle für ein nachhaltiges Energiemanagement spielen1. Die niedrigen Umwandlungswirkungsgrade in Kombination mit den relativ hohen Produktionskosten dieser Materialien haben jedoch ihre breite Anwendung für den industriellen und häuslichen Einsatz eingeschränkt. Um die aktuellen Herausforderungen zu bewältigen, müssen kostengünstige Synthesemethoden und die Verwendung von reichlich vorhandenen und ungiftigen Materialien mit deutlich verbesserter Effizienz implementiert werden.

Die thermoelektrische Gütezahl zT= S2σT/κ, wobei S der Seebeck-Koeffizient ist, σ die elektrische Leitfähigkeit, T die absolute Temperatur und κ die Wärmeleitfähigkeit, bestimmt den Wirkungsgrad dieser Materialien. Aufgrund der starken Kopplung dieser Eigenschaften ist die Maximierung von zT eine Herausforderung. Es beinhaltet häufig die Abstimmung der elektronischen Bandstruktur und der mikrostrukturellen Defekte, um die Ladungs- und Phononenstreumechanismen zu kontrollieren 2,3,4,5.

In den letzten zehn Jahren wurde Zinnselenid (SnSe) aufgrund seiner herausragenden Leistung in seiner einkristallinen Form (zT: p-Typ ~2,6, n-Typ ~2,8)6,7 als ungiftiges thermoelektrisches Material untersucht. Einkristalle sind jedoch teuer in der Herstellung, was ihre Anwendbarkeit auf Geräte einschränkt. Alternativ ist polykristallines SnSe kostengünstiger in der Herstellung und mechanisch stabiler. Das Problem besteht darin, dass das Erreichen einer hohen Leistung aufgrund des teilweisen Verlusts der Anisotropie, der abnehmenden elektrischen Leitfähigkeit, der leichteren Oxidation und der ungenauen Steuerung des Dotierungsniveaus 8,9,10 Schwierigkeiten bereitet.

Polykristalline anorganische TE-Werkstoffe werden in der Regel in zwei Schritten verarbeitet: Aufbereitung des Halbleiters in Pulverform, gefolgt von der Verfestigung des Pulvers zu einem dichten Pellet. Die Pulver können durch Hochtemperaturreaktionen und Mahlen oder direkt durch Kugelmahlen 11,12,13,14,15,16 hergestellt werden. Alternativ können Pulver über Lösungsmethoden synthetisiert werden (z. B. hydrothermale, solvothermale, wässrige Synthese), die weniger anspruchsvolle Bedingungen erfordern (d. h. geringere Reagenzienreinheit, niedrigere Temperaturen und kürzere Reaktionszeiten)17,18,19,20,21.

In dieser Arbeit wird ein Verfahren zur Herstellung von dichten SnSe-Nanokompositen aus oberflächenmodifizierten SnSe-Partikeln beschrieben, die in Wasser synthetisiert werden. Der Prozess beginnt mit der wässrigen Synthese von SnSe-Partikeln, bei der Reduktionsmittel und Basen verwendet werden, um die Se- bzw. Sn-Reagenzien zu lösen. Wenn die Lösungen kombiniert werden, beginnen die SnSe-Partikel sofort mit der Ausfällung. Nach der Aufreinigung werden die SnSe-Partikel dann mit CdSe-Molekülkomplexen funktionalisiert. Während des Glühprozesses zersetzen sich die molekularen Komplexe; Bildung von CdSe-Nanopartikeln19. Das Vorhandensein von CdSe-Nanopartikeln hemmt das Kornwachstum und fördert die Bildung vieler Defekte auf unterschiedlichen Längenskalen. Diese Streuquellen führen zu einer geringen Wärmeleitfähigkeit und einer hohen thermoelektrischen Gütezahl22.

Protokoll

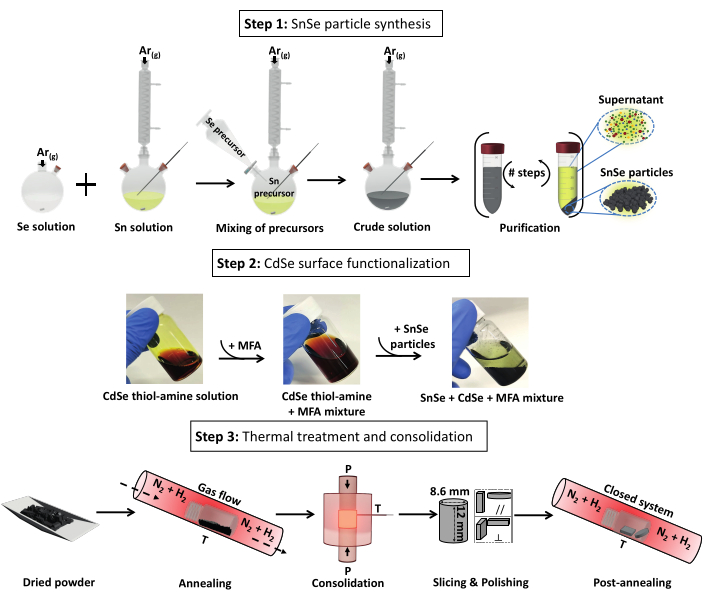

Abbildung 1: Schritte zur Herstellung von CdSe-SnSe-Pellets, unterteilt in drei Schritte: 1) SnSe-Partikelsynthese, 2) Partikeloberflächenfunktionalisierung mit CdSe und 3) thermische Verarbeitung zu dichten CdSe-SnSe-Pellets. Abkürzung: MFA = N-Methylformamid. Bitte klicken Sie hier, um eine größere Version dieser Abbildung anzuzeigen.

1. Wässrige Synthese von SnSe-Partikeln

HINWEIS: SnSe-Partikel werden durch eine Co-Fällungsreaktion durch Mischen zuvor hergestellter Sn- und Se-Vorläufer erhalten. Nachdem die Partikel gebildet wurden, ist ein Reinigungsschritt erforderlich, um sie von Reaktionsnebenprodukten und Verunreinigungen zu trennen.

- Vorbereitung des Se-Vorläufers

- In einen 500-ml-Rundkolben mit zwei Halsen (ein großer und ein kleiner Hals), der mit einem Rührstab ausgestattet ist, werden mit einem Meßzylinder 400 mL deionisiertes Wasser zugegeben und mit dem Rühren begonnen. 6,05 g (160 mmol) Natriumborhydridpulver (99 % NaBH4) werden in einem Wägeschiffchen gewogen und durch den großen Flaschenhals in den Rundkolben gegeben. Warten Sie, bis sich die Lösung vollständig aufgelöst hat, was angezeigt wird, wenn die Lösung transparent wird.

- 6,32 g (80 mmol) Selenpulver (≥99,5 % Se) mit Wägepapier abwiegen. Das Rühren der Borhydridlösung wird unterbrochen und das Se langsam durch den großen Hals des Kolbens zugegeben.

HINWEIS: Da bei der Auflösung Wasserstoffgas entsteht, kommt es zu starken Blasenbildung (ACHTUNG: Wasserstoffgas ist brennbar). - Sobald sich die Blasenbildung abgesetzt hat, wird ein Gummiseptum auf den kleinen Hals des Rundkolbens gelegt. Mit einem langen Schlauch, der an der Schleckleitung befestigt ist und mit einem Verbinder versehen ist, wird der Kolben über den großen Hals des Kolbens unter Argonfluss mit der Schleckleitung verbunden und das Rühren wieder aufgenommen.

HINWEIS: Fetten Sie alle Glaswarenverbindungen ein, bevor Sie sie an die Schlenk-Leitung anschließen, um ein Einklemmen der Glaswaren zu verhindern. Die Lösung wird mit der Zeit unter Argonfluss (~20 min) transparent, was auf eine Auflösung des Se hinweist.

- Vorbereitung des Sn-Vorläufers

- In einen 1000-ml-Rundkolben mit drei Halsen (ein großer Hals in der Mitte und zwei kleine Hälse), der mit einem Rührstab ausgestattet ist, werden 360 ml deionisiertes Wasser mit Hilfe eines Meßzylinders durch den großen Hals des Kolbens zugegeben. Den Kolben in einen Heizmantel und dann den Mantel auf eine Rührplatte legen. Verwenden Sie einen der seitlichen Hälse des Kolbens, um einen Adapter mit einem Thermoelement anzubringen. Einen an die Schlenk-Leitung angeschlossenen Kondensator wird an den großen Hals angeschlossen, ein Gummistopfen auf den verbleibenden Flaschenhals des Kolbens gesetzt und unter Argonfluss mit dem Rühren begonnen.

- Entfernen Sie das Gummiseptum, fügen Sie 30,06 g (750 mmol) Natriumhydroxid-Pellets (≥98 % NaOH) hinzu und setzen Sie das Septum wieder ein. Warten Sie, bis die Lösung nach vollständiger Auflösung transparent wird (~5 min).

- Das Septum wieder entfernen, 16,25 g (72 mmol) Zinn(II)-chloriddihydratpulver (98 % SnCl2,2H 2O) zugeben und das Septum wieder einsetzen. Warten Sie, bis die Lösung nach dem Auflösen transparent und gelb wird.

- Mischen der Lösungen; Bildung von SnSe-Partikeln

- Stellen Sie die Sn-Lösung auf 101 °C ein; Sobald diese Temperatur erreicht ist, entfernen Sie das Septum und setzen Sie einen Scheidetrichter ein. Lassen Sie Argon 5 Minuten lang durch den Trichter laufen. Das Gummiseptum wird aus dem Kolben mit der Se-Lösung entnommen und die Se-Lösung über den Scheidetrichter in die Sn-Lösung überführt (Durchflussrate 11 mL/s).

HINWEIS: Die Lösung färbt sich sofort schwarz, was auf die Bildung von SnSe hinweist. (Das Gesamtvolumen beträgt 760 ml) - Sobald die gesamte Se-Lösung zugegeben wurde, ersetzen Sie den Trichter durch ein Gummiseptum, lassen Sie die Mischung wieder die eingestellte Temperatur (~101,0 °C) erreichen und rühren Sie weitere 2 Stunden weiter. Stoppen Sie die Erwärmung, entfernen Sie den Heizmantel und stellen Sie den Rundkolben bei noch angeschlossenem Thermoelement unter Rühren in ein Wasserbad.

- Stellen Sie die Sn-Lösung auf 101 °C ein; Sobald diese Temperatur erreicht ist, entfernen Sie das Septum und setzen Sie einen Scheidetrichter ein. Lassen Sie Argon 5 Minuten lang durch den Trichter laufen. Das Gummiseptum wird aus dem Kolben mit der Se-Lösung entnommen und die Se-Lösung über den Scheidetrichter in die Sn-Lösung überführt (Durchflussrate 11 mL/s).

- Reinigung von Partikeln

- Sobald das Gemisch auf ~35 °C abgekühlt ist, wird der Rundkolben von der Schleckleitung getrennt und auf einen Rundkolbenträger gestellt. Lassen Sie die Partikel 5 Minuten einwirken und entfernen Sie ~600 mL Überstand durch vorsichtiges Aufgießen. Die restliche Rohlösung auf vier Zentrifugenröhrchen aufteilen, ~40 mL pro Röhrchen. Die Rohlösung wird 1 min lang bei 4.950 × g zentrifugiert; Das ist Waschen #0; Entsorgen Sie den Überstand.

HINWEIS: Der Überstand ist zunächst gelb, wechselt aber bei Einwirkung von Sauerstoff zu rot. - Geben Sie 40 mL entionisiertes Wasser in jedes Zentrifugenröhrchen mit den ausgefällten Partikeln und wirbeln Sie die Mischung 1 Minute lang. Die Mischung wird 5 min lang in einem Beschallungsbad beschallt und vor dem Zentrifugieren weitere 1 Minute vortext (9.935 × g für 1 min). Den hellgelben Überstand entsorgen; Das ist Waschen #1).

- Wiederholen Sie Schritt 1.4.2, verwenden Sie jedoch anstelle von Wasser Ethanol als Lösungsmittel. Das ist Waschen #2, 9.935 × g für 2 min). Reinigen Sie weitere 4x nach Schritt 1.4.2 abwechselnd Wasser (Waschungen #3, 11.639 × g für 2 min und #5, 11.639 × g für 3 min) und Ethanol (Waschungen #4, 11.639 × g für 2 min und #6, 12.410 × g für 5 min).

HINWEIS: Bei jedem Waschen wird der Überstand bei Waschen #2 klar, wird aber mit dem Verlust von Partikeln dunkel und trüb. - Legen Sie die Röhrchen nach dem Reinigungsschritt #6 für mindestens 12 Stunden unter Vakuum (>10 mbar) in einen Exsikkator, um das Pulver zu trocknen. Übertragen Sie die Röhrchen mit den SnSe-Partikeln in ein mit N2 gefülltes Handschuhfach und verwenden Sie einen Achat-Mörser und Stößel, um ein feines Pulver zu erhalten. In einer 20-ml-Durchstechflasche werden 4,00 g des resultierenden Pulvers zur weiteren Verwendung in Schritt 3.1 gewogen. Bewahren Sie das restliche Pulver in einem weiteren 20-ml-Fläschchen in der Glovebox auf.

HINWEIS: Das Befolgen dieser Anleitung sollte zu ~14 g Material führen. - Reservieren Sie 20 mg des Pulvers für die Charakterisierung durch Röntgenbeugung (XRD) und Rasterelektronenmikroskopie (REM) (Probenname: SnSe-Before Annealing).

- Sobald das Gemisch auf ~35 °C abgekühlt ist, wird der Rundkolben von der Schleckleitung getrennt und auf einen Rundkolbenträger gestellt. Lassen Sie die Partikel 5 Minuten einwirken und entfernen Sie ~600 mL Überstand durch vorsichtiges Aufgießen. Die restliche Rohlösung auf vier Zentrifugenröhrchen aufteilen, ~40 mL pro Röhrchen. Die Rohlösung wird 1 min lang bei 4.950 × g zentrifugiert; Das ist Waschen #0; Entsorgen Sie den Überstand.

2. SnSe-Oberflächenbehandlung mit CdSe-Molekülkomplexen

- Präparation der CdSe-Molekülkomplexe

- Wiegen Sie in der Glovebox 513,6 mg (4 mmol) Cadmium(II)-oxid (≥99,98 % CdO) und 316 mg (4 mmol) Selenpulver und geben Sie beide Pulver mit einem Rührstab in ein 4-ml-Szintillationsfläschchen. Fügen Sie 8 ml Ethylendiamin (99 % C2H8N2) und 0,8 ml 1 2-Ethanedithiol (>95 %, C2H6S2) hinzu, verschließen Sie das Fläschchen und rühren Sie, bis die Mischung durchscheinend und rötlich-braun wird, was auf die Bildung von CdSe-Komplexen nach vollständiger Auflösung von CdO und Se (~20 min) hinweist, wie in Abbildung 1 gezeigt.

HINWEIS: Wenn Sie mit Lösungsmitteln im Handschuhfach umgehen, schalten Sie das Gebläse aus und spülen Sie das System. Dadurch wird das Reinigungssystem geschont. ACHTUNG: Thiole können die Lebensdauer des Katalysators verkürzen.

- Wiegen Sie in der Glovebox 513,6 mg (4 mmol) Cadmium(II)-oxid (≥99,98 % CdO) und 316 mg (4 mmol) Selenpulver und geben Sie beide Pulver mit einem Rührstab in ein 4-ml-Szintillationsfläschchen. Fügen Sie 8 ml Ethylendiamin (99 % C2H8N2) und 0,8 ml 1 2-Ethanedithiol (>95 %, C2H6S2) hinzu, verschließen Sie das Fläschchen und rühren Sie, bis die Mischung durchscheinend und rötlich-braun wird, was auf die Bildung von CdSe-Komplexen nach vollständiger Auflösung von CdO und Se (~20 min) hinweist, wie in Abbildung 1 gezeigt.

- Oberflächenbehandlung von SnSe-Partikeln

- Geben Sie in der Glovebox in ein 20-ml-Szintillationsfläschchen mit einem Rührstab 10 mL wasserfreies N-Methylformamid (vakuumdestilliert, MFA) und 1,32 mL (0,6 mmol) der in Schritt 2.1.1 hergestellten CdSe-Molekülkomplexe. Dieses CdSe-MFA-Gemisch zu den 4,00 g SnSe-Pulver aus Schritt 1.4.4 geben, das Fläschchen verschließen und bei Raumtemperatur 48 h lang rühren.

HINWEIS: Nach dieser Zeit ändert sich die Farbe des Überstands von rot-bräunlich zu gelb, was auf die Adsorption der CdSe-Komplexe auf der SnSe-Partikeloberfläche hinweist.

- Geben Sie in der Glovebox in ein 20-ml-Szintillationsfläschchen mit einem Rührstab 10 mL wasserfreies N-Methylformamid (vakuumdestilliert, MFA) und 1,32 mL (0,6 mmol) der in Schritt 2.1.1 hergestellten CdSe-Molekülkomplexe. Dieses CdSe-MFA-Gemisch zu den 4,00 g SnSe-Pulver aus Schritt 1.4.4 geben, das Fläschchen verschließen und bei Raumtemperatur 48 h lang rühren.

- Reinigung von oberflächenbehandelten CdSe-SnSe-Partikeln

- Füllen Sie das CdSe-SnSe-Gemisch in das Handschuhfach in ein Zentrifugenröhrchen und fügen Sie 40 mL wasserfreies Ethanol (extra trocken) hinzu. Die Mischung 1 min lang zerkleinern, zentrifugieren (12298 × g 1 min) und den gelben Überstand verwerfen.

- Geben Sie 40 ml wasserfreies Ethanol in das Röhrchen mit den Partikeln, wirbeln Sie es für 1 min und zentrifugieren Sie es (12.298 × g für 1 min). Entsorgen Sie den Überstand, der farblos ist.

- Nehmen Sie den Schlauch mit dem Pulver aus dem Handschuhfach und trocknen Sie die Partikel mindestens 12 Stunden lang unter Vakuum in einem Exsikkator (>10 mbar). Übertragen Sie das Rohr mit den oberflächenbehandelten Partikeln zurück in das Handschuhfach und verwenden Sie einen Achatmörser und Stößel, um ein feines Pulver zu erhalten. Bewahren Sie das resultierende Pulver in einem 20-ml-Fläschchen in der Glovebox zur weiteren Verwendung auf.

HINWEIS: Das Befolgen dieser Anleitung führt zu ~4,00 g Material. - Reservieren Sie 20 mg des Pulvers für XRD- und REM-Charakterisierungen (Probenname: CdSe-SnSe-Before Annealing).

3. Thermische Behandlungen und Verfestigung

HINWEIS: Um die Wirkung der Oberflächenbehandlung zu bewerten, haben wir Proben mit und ohne die CdSe-Komplexe vorbereitet. Die SnSe-Pulver ohne Oberflächenbehandlung sind diejenigen, die nach Schritt 1.1.3 gewonnen wurden; die CdSe-SnSe-Pulver sind diejenigen, die nach Schritt 2.3 gewonnen werden. In beiden Fällen verwenden wir zur Herstellung von Zylindern von 8,16 mm x 12 mm ca. 4,00 g SnSe und 4,00 g CdSe-SnSe-Partikel. Von Pulvern bis hin zu dichten Pellets durchlaufen beide Arten von Proben die gleichen Prozesse, die in den folgenden Abschnitten beschrieben werden.

- Glühen im Rohrofen

- Entfernen Sie das oberflächenbehandelte Pulver aus dem Handschuhfach.

- Öffnen Sie das Gas-Ein-Ventil und das Gasauslassventil, damit Formiergas (95 % N2 + 5 % H2, 0,3 l/min) 5 min lang durch das Quarzrohr des Rohrofens strömen kann. Öffnen Sie ein Ende des Röhrchens, lösen Sie den Deckel des Fläschchens und führen Sie das Fläschchen in die Mitte des Quarzrohrs ein, wobei die Öffnung des Fläschchens in Richtung des Gasflusses zeigt. Verschließen Sie das Rohr und lassen Sie das Formiergas weitere 10 Minuten strömen.

- Stellen Sie das Temperaturprofil des Ofens auf 500 °C bei einer Heizrate von 10 °C/min ein und halten Sie diese Temperatur 1 h lang, bevor Sie auf natürliche Weise (~40 min) auf Raumtemperatur abkühlen. Führen Sie das Programm aus. Nehmen Sie das Pulver bei Raumtemperatur aus dem Ofen und geben Sie es in das Handschuhfach. Verwenden Sie einen Achatmörser und Stößel, um ein feines Pulver zu erhalten. Reservieren Sie 20 mg des Pulvers für die XRD- und REM-Analyse (Probennamen: SnSe-Nach dem Glühen und CdSe-SnSe-Nach dem Glühen)

HINWEIS: Oberhalb von 350 °C ist auf der Innenseite des Quarzrohrs des Ofens ein roter Rückstand zu sehen, wenn Se an den kühleren Enden des Rohrs verdampft und kondensiert.

- Konsolidierung durch Spark-Plasma-Sintern (SPS), Schneiden und Polieren

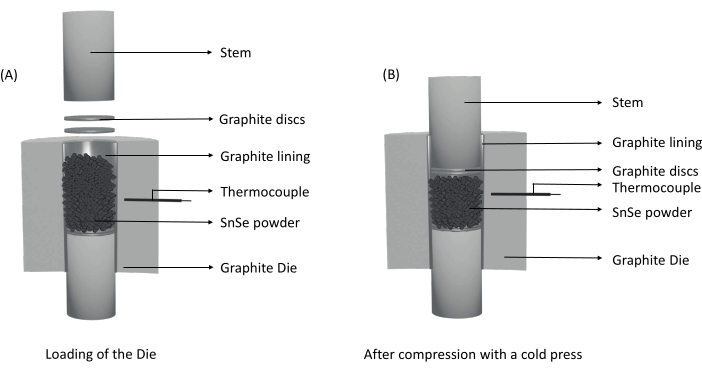

- Bestückung der Matrize

HINWEIS: Siehe Ergänzende Tabelle S1 für die Eigenschaften der Matrize: Höhe: 60 mm, Innendurchmesser: 8,6 mm, Außendurchmesser: 30 mm, Spindel (x 2); 30 mm x 8 mm.- Schneiden Sie ein Stück Graphitblech (Dicke 0,254 mm) mit den Maßen: 26 mm x 60 mm zu. Rollen Sie das Graphitblech und kleiden Sie das Innere der Matrize aus. Aus dem Graphitblech vier Scheiben ausschneiden (Φ = 8 mm).

- Führe einen Stiel halb in die Matrize ein, lege zwei der Graphitscheiben so, dass sie flach auf dem Stiel sitzen, und drücke sie, indem du den restlichen Stiel einführst und die beiden Stängel zusammendrückst. Entfernen Sie den zuletzt eingesetzten Stiel und legen Sie die halbfertige Matrize (den restlichen Stiel und die beiden Graphitscheiben) in das Handschuhfach.

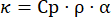

- Geben Sie das Pulver mit Wiegepapier in die Matrize und drücken Sie es mit dem anderen Stiel zusammen, um das Pulver zu verdichten und eine ebene Oberfläche zu erzeugen. Entfernen Sie den zuletzt eingesetzten Stiel, legen Sie die verbleibenden zwei Graphitscheiben auf das Pulver und setzen Sie den restlichen Stiel ein (Abbildung 2A). Nehmen Sie die Matrize aus der Glovebox und komprimieren Sie das Pulver mit einer Kaltpresse (~0,3 kN), bis die Gesamthöhe der fertigen Matrize ~83 mm beträgt.

HINWEIS: Dieser Schritt ist erforderlich, um den Chip in SPS einzupassen (Abbildung 2B). - Öffnen Sie das SPS und platzieren Sie den vorbereiteten Würfel in der Mitte des Tisches. Senken Sie die obere Elektrode ab, um die Matrize zu fixieren, und setzen Sie das Thermoelement ein (siehe ergänzende Abbildung S1 für Details). Schließen Sie die Kammer, stellen Sie die Steuerung der Z-Achse der oberen Elektrode so ein, dass sie sich kontinuierlich nach unten bewegt, und legen Sie ein Vakuum an.

- Nachdem das Manometer sein Minimum erreicht hat, schalten Sie das Pirani-Messgerät ein und warten Sie 10 Minuten. Wählen Sie die Pressbedingungen aus der Auto-Pattern-Tabelle und wenden Sie einen Axialdruck von 47 MPa bei 500 °C für 5 min an (Rate: 100 °C/min). Stellen Sie die Temperatur- und Druckregler des SPS auf Auto.

- Prüfen Sie, ob das Thermoelement noch in die Matrize eingesetzt ist, das Vakuum <5 Pa beträgt, die Druck- und Temperaturregelung auf automatisch und die obere Elektrodensteuerung auf stufenlos eingestellt ist. Beginnen Sie in der Wave-Logger-Software mit der Messung, verfolgen Sie den Druck und die Z-Achse und drücken Sie dann auf Sinter ON, um die Konsolidierung zu starten.

HINWEIS: Überwachen Sie die Entwicklung der Parameter, um sicherzustellen, dass es beim Aufheizen keine Schwankungen von Strom, Spannung, Z-Achse oder Druck gibt. - Sobald die Matrize auf Raumtemperatur abgekühlt ist, schalten Sie das Vakuum und das Pirani-Manometer aus, stellen Sie Temperatur und Druck auf manuelle Steuerung und die Z-Achse auf Stoppschritt ein. Entlüften und öffnen Sie die Kammer. Entfernen Sie das Thermoelement aus dem Einsatz und heben Sie die Elektrode an, um die Matrize zu entfernen.

- Schneiden und Polieren

- Entfernen Sie den dichten Zylinder aus der Matrize, indem Sie den oberen Schaft mit einer Kaltpresse drücken, und trennen Sie dann den Zylinder mit einer Abbrechklinge von beiden Schäften.

- Schneiden Sie mit einer elektrischen Säge und den erforderlichen Adaptern (siehe Ergänzende Abbildung S2 für die Adapterspezifikationen) ein Pellet und eine Stange aus dem konsolidierten Zylinder. Entfernen Sie die Graphitauskleidung mit einer Abbrechklinge. Polieren Sie die Proben gleichmäßig und glatt mit Schleifpapier (Pellet: 1,3 mm Dicke, 8 mm Durchmesser; Stange: 1,3 mm Dicke, 7 mm Höhe, 6,5 mm Breite). Stellen Sie mit einem Messschieber sicher, dass die Materialabmessungen über die Gesamtheit der Proben hinweg konsistent erreicht wurden. Bewahren Sie den Riegel und das Pellet in einem 4-ml-Szintillationsfläschchen auf (Probennamen: SnSe-Riegel und -Scheibe sowie CdSe-SnSe-Riegel und -Scheibe)

- Bestückung der Matrize

- Nachglühen im Formiergas

- Setzen Sie das Fläschchen mit der Scheibe und dem Stab in das Quarzrohr des Ofens ein, wobei die Öffnung des Fläschchens in Richtung des Gasflusses zeigt. Lassen Sie das Formiergas 10 Minuten lang strömen, bevor Sie das Gasauslassventil und das Gaseinleitungsventil schließen, um das System zu schließen.

- Stellen Sie das Temperaturprofil des Ofens auf 500 °C bei einer Heizrate von 10 °C/min ein und halten Sie diese Temperatur 1 h lang, damit Sie auf natürliche Weise auf Raumtemperatur abkühlen können (~40 min). Führen Sie das Programm aus.

- Sobald Sie Raumtemperatur erreicht haben, öffnen Sie den Gasfluss, dann das Ventil hinein und schließlich das Ventil heraus. Lassen Sie das Gas 5 Minuten lang fließen, bevor Sie das Rohr öffnen. Öffnen Sie abschließend das Röhrchen, entfernen Sie das Fläschchen und stoppen Sie den Gasfluss.

- XRD-Messungen

- Vorbereitung von Pulverproben für die XRD

- 15 mg der für XRD-Messungen isolierten Pulver (Proben: SnSe-vor dem Glühen, CdSe-SnSe-vor dem Glühen, SnSe-nach dem Glühen und CdSe-SnSe-nach dem Glühen) in Röhrchen geben, 0,1-0,2 mL Ethanol in jedes Röhrchen geben und 30 s lang beschallen, um das Pulver in Ethanol zu dispergieren.

- Übertragen Sie jedes Pulver mit einer Pasteurpipette auf einen Si-Probenhalter mit niedrigem Hintergrund, bedecken Sie den gesamten Halter glatt und lassen Sie es trocknen.

- Vorbereitung von Massenproben für die XRD

- Tragen Sie ein kleines Stück Formston auf; Machen Sie eine spitze Form in der Mitte des Probenhalters.

- Legen Sie das Pellet/den Riegel (Proben: SnSe-Riegel und -Scheibe sowie CdSe-SnSe-Riegel und -Scheibe) auf den Ton und drücken Sie die Probe mit einem Objektträger an, bis sie mit der Seite des Halters ausgerichtet ist.

HINWEIS: Dies stellt sicher, dass das Pellet in der richtigen Höhe platziert wird und die Beugungswinkel in Bezug auf den einfallenden Strahl korrekt gemessen werden.

- XRD-Messung von Pulvern und Pellets

- Messen Sie alle Pulver und Pellets mit dem Versuchsprogramm (20-80°, Auflösung: 0,02°, Scanrate: 1°/min).

- Vorbereitung von Pulverproben für die XRD

- REM-Charakterisierung

- Legen Sie auf eine REM-Stoppel einen Streifen Kohleband und entfernen Sie die Schutzdichtung.

- Bei Pulvern geben Sie mit der Spitze des Spatels ~1 mg Probe (d. h. vor dem Glühen oder nach dem Glühen) auf das Kohleband.

- Schneiden Sie bei Pellets/Stangen mit einer Abbrechklinge ein kleines Stück der Probe ab und legen Sie es auf ein neues Kohleband auf den Stoppeln. Stellen Sie sicher, dass der innere Teil der Probe und nicht die Oberfläche nach oben zeigt.

- Stellen Sie die Proben mit einer Vergrößerung von x1K, x5K, x10K und x20K dar.

HINWEIS: Bilde immer einen frischen Schnitt der Proben ab, um eine genaue Darstellung zu gewährleisten, da es zu Oxidation kommen kann.

- Legen Sie auf eine REM-Stoppel einen Streifen Kohleband und entfernen Sie die Schutzdichtung.

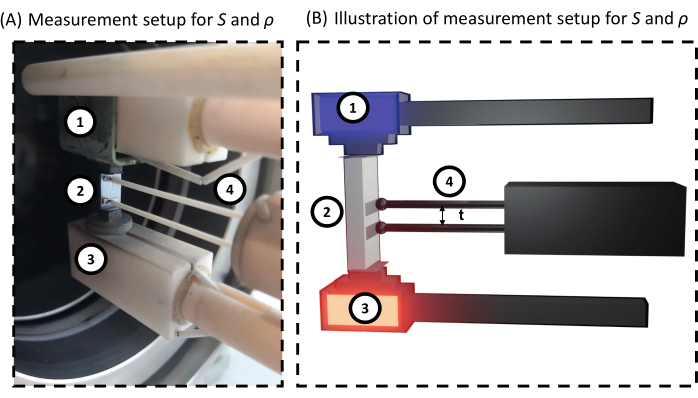

- Messungen des Seebeck-Koeffizienten (S) und der Leitfähigkeit (σ) im LSR

HINWEIS: Wir führen temperaturabhängige Messungen durch, um den Seebeck-Koeffizienten und den spezifischen Widerstand unter Beibehaltung der eingestellten Temperatur zu messen. Da es sich bei SnSe um eine Schichtverbindung handelt und die polykristalline Probe eine gewisse Textur aufweist, wie aus den XRD-Daten hervorgeht, werden alle Pellets in Richtung parallel und senkrecht zur Pressachse gemessen. Im Haupttext werden jedoch nur die Ergebnisse aus der parallelen Richtung angegeben, da diese Richtung die höchste Performance aufweist.- Laden der Probe

- Messen Sie die Abmessungen der Probe (für den Stab: Dicke und Breite). Geben Sie in der Messsoftware unter der Registerkarte Datenerfassungs-Datenerfassung diese Probenabmessungen ein und wählen Sie die Probenform, den Namen und Pfad der Messdatei sowie die Probenbeschreibung aus.

- Montieren Sie die Probe zwischen den Elektroden, legen Sie Graphitpapier (Φ = 0,13 mm) zwischen den Stab und die Elektroden und stellen Sie den Knopf ein, bis der Stab fest sitzt. Stellen Sie die Thermoelemente (Sonden) in Kontakt mit der Probe. Verwenden Sie einen kleinen Streifen Graphitpapier (Φ = 0,13 mm), um den Stab von den direkten Kontaktstiften zu trennen (siehe Abbildung 3). Stellen Sie ein, bis die Sonden mit der Stange in Kontakt kommen, und drehen Sie dann den Knopf um eine halbe Umdrehung, um einen ordnungsgemäßen thermischen Kontakt zu gewährleisten.

HINWEIS: Wenn Sie beim Einstellen des Knopfes zu viel Kraft aufwenden, führt dies zum Bruch der Probe oder zum Verbiegen während des Heizzyklus (plastische Verformung). Wenn die Thermoelemente nicht ausreichend gepresst werden, würde der Seebeck-Koeffizient überschätzt werden (Abbildung 3). - Überprüfen Sie die Kontakte in der Software unter Optionen/Kontakte testen. Messen Sie mit der Kamera und der zugehörigen Software den Abstand zwischen den Sonden und geben Sie den Abstand in die Software unter DAQ ein.

HINWEIS: Da für die aktuellen Probenabmessungen ein maximaler Sondenabstand von 4 mm eingestellt ist, sollte der aufgezeichnete maximale Abstand diesen Abstand nicht überschreiten. - Legen Sie den Inconel-Suszeptor (Metallabdeckung) vorsichtig über die Probe und setzen Sie das Thermoelement ein. Schließen Sie den Ofen und legen Sie 10 Minuten lang Vakuum an. Füllen Sie die Kammer wieder mit Helium und legen Sie erneut ein Vakuum an. Tun Sie dies 3-4x, um sicherzustellen, dass sich keine Luft mehr im System befindet. Zum Schluss mit Helium auf einen manometrischen Druck von ~+0,5 bar nachfüllen).

HINWEIS: Der Suszeptor absorbiert die Infrarotstrahlung des Ofens, erhitzt die Probe auf die erforderliche Temperatur und vermeidet eine Kontamination des Ofens.

- Messung des Widerstands und Seebeck

- Führen Sie einen weiteren Kontakttest durch, um sicherzustellen, dass die Sonden und Elektroden gut mit der Probe in Kontakt sind und dass es während der Spülschritte zu keiner Verschiebung kommt.

- Führen Sie einen Sondentest (I-V-Kurve) durch, um den höchsten Messstrom auszuwählen, unter dem die Proben ein ohmsches Verhalten (20 mA) aufweisen.

- Stellen Sie das Temperaturprofil in der Software ein: Heizzyklus, 30 °C bis 500 °C und Abkühlgeschwindigkeit, 500 °C bis 30 °C bei 20 °C/min alle 20 °C. Führen Sie die Messungen für drei vollständige Heiz- und Kühlzyklen durch.

- Laden der Probe

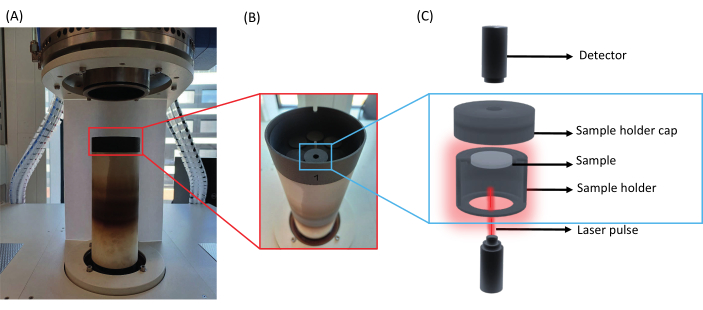

- Messung der Wärmeleitfähigkeit (α) in der LFA

- Vorbereitung der Massenproben

- Polieren Sie die Proben (SnSe- und CdSe-SnSe-Scheiben) auf ~1 mm Dicke. (Scheibe: Φ = 7,99 mm). Beschichten Sie beide Seiten der beiden Proben mit Graphitspray, wodurch eine glatte, nicht reflektierende Oberfläche entsteht, die sicherstellt, dass der einfallende Laserstrahl nicht reflektiert und effizient auf die Probe übertragen wird. Legen Sie die Probe in den Graphitprobenhalter (Abbildung 4). Öffnen Sie den Analysator, legen Sie den Probenhalter in das Magazin ein und schließen Sie es.

- Füllen Sie den Flüssigstickstoffbehälter, um den Detektor zu kühlen. Füllen Sie zuerst ein kleines Volumen, warten Sie, bis es sich gesetzt hat, und schließen Sie dann den Rest ab. Wenden Sie ein Vakuum an die Analysatorkammer an, um eine Wärmeübertragung durch Konvektion zu vermeiden, die zu einer Überschätzung der Wärmeleitfähigkeit führt.

ACHTUNG: Flüssigen Stickstoff langsam einfüllen. - Geben Sie den Namen und die Dicke der Probe in den Softwareeinstellungen ein und stellen Sie das Temperaturprofil von 30 °C bis 500 °C bei 50 °C/min ein, messen Sie alle 50 °C und schalten Sie den Laser ein. Führen Sie mehrere (>3) Messungen (Laserschuss) durch, um sicherzustellen, dass die Laserspannung, die Blende, der Verstärker und die Erfassungszeit des Detektors angemessen sind, was sich in einer guten Passungsqualität von >98 % widerspiegelt. Starten Sie die automatischen Messungen.

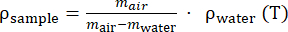

- Sobald die Messungen abgeschlossen sind, schalten Sie den Laser aus, lassen Sie die Kammer auf Raumtemperatur abkühlen, entlüften Sie die Kammer und entnehmen Sie die Probe. Die Wärmeleitfähigkeit wird mit Hilfe von Gleichung (1) berechnet, wobei Cp die Wärmekapazität (Cp) unter Verwendung des Dulong-Petite-Werts und ρ die Dichte der Probe ist, die in Anweisung J gemessen wird.

(1)

(1)

- Vorbereitung der Massenproben

- Dichtemessung (Archimedes-Methode)

HINWEIS: Die Dichtemessungen werden nach Abschluss der Transportmessungen durchgeführt.- Reinigen Sie das Pellet mit Ethanol, um die für die Wärmeleitfähigkeitsmessungen verwendete Graphitbeschichtung zu entfernen und zu polieren. Montieren Sie das Dichtemessgerät (siehe Ergänzende Abbildung S3) und stellen Sie sicher, dass keine Luftblasen im Wasser vorhanden sind, und tarieren Sie die Waage. Messen Sie die Temperatur des Wassers.

- Legen Sie die Probe auf den Senker und notieren Sie das Gewicht in Luft (mLuft).

- Legen Sie die Probe in das Wasser auf den Boden des Senkes, um das Gewicht in Wasser (mWasser) aufzuzeichnen.

- Wiederholen Sie die Schritte 3.8.2 und 3.8.3 für 5x, um einen Mittelwert der Dichte zu erhalten. Berechnen Sie mit Gleichung (2) die Dichte des Materials.

(2)

(2)

Abbildung 2: Illustrationen der Vorbereitung der Matrize für die Konsolidierung. (A) Zusammenbau der Graphitmatrize mit dem Pulver. (B) Nachdem das Pulver mit einer Kaltpresse komprimiert wurde, ist das Pulver kompakt und die Gesamthöhe der Matrize wird reduziert, um zwischen die Elektroden zu passen. Bitte klicken Sie hier, um eine größere Version dieser Abbildung anzuzeigen.

Abbildung 3: Messaufbau der elektrischen Leitfähigkeit und des Seebeck-Koeffizienten. Sowohl für (A) realistische Ansicht des in das Gerät geladenen Stabs als auch (B) schematische Ansicht; 1) Elektrode, 2) Probe, 3) Elektrode mit Gradientenheizung und 4) Thermoelemente/Sonden. Zwischen der Probe und den Elektroden und Thermoelementen befinden sich dünne Graphitstücke, die die Konservierung des Geräts unterstützen. Bitte klicken Sie hier, um eine größere Version dieser Abbildung anzuzeigen.

Abbildung 4: Aufbau der Messung der Wärmeleitfähigkeit. (A) Offene Ansicht des Analysators, (B) erweiterte Ansicht des automatisierten Magazins mit einer Probe darin und (C) schematische Darstellung einer Probe, die in einen Probenhalter geladen ist. Bitte klicken Sie hier, um eine größere Version dieser Abbildung anzuzeigen.

Ergebnisse

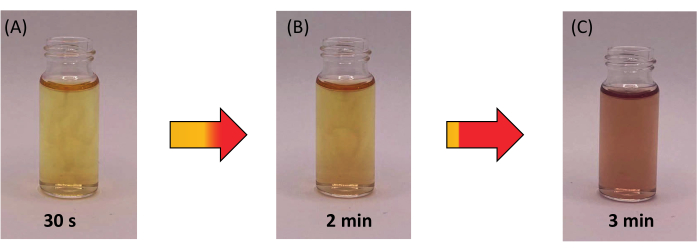

Die Herstellung von SnSe-Partikeln beruht auf der vollständigen Auflösung der Vorläufer in ihren stöchiometrischen Verhältnissen. Ein wesentlicher Schritt in dem Protokoll ist die Reduktion von Se mit NaBH4 unter inerten Bedingungen. Jede geringe Exposition gegenüber Luft führt dazu, dass sich der Se-Vorläufer von farblos zu rot ändert (Bildung von Polyseleniden), wie in Abbildung 5 gezeigt.

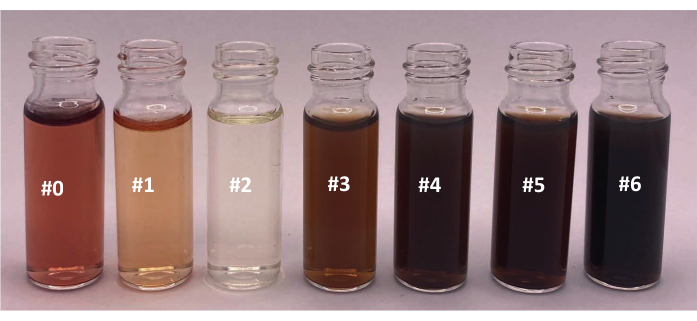

Nach der Synthese von SnSe werden die Partikel einem Reinigungsverfahren unterzogen. Der erste Überstand des Reinigungsprozesses ist gelb, färbt sich aber bei Einwirkung von Sauerstoff orange. Dies ist das Ergebnis von nicht umgesetztem Se, da der Vorläufer im Übermaß zugegeben wurde. Darüber hinaus kommt es zu einem Verlust kleiner Partikel, wie in Abbildung 6 (Schritt #3 und später) gezeigt. Bei hoher Ionenstärke wird die Oberflächenladung der Partikel effizient abgeschirmt, so dass die Partikel näher beieinander liegen können, ohne dass es zu einer Abstoßung kommt. Mit jedem Waschschritt nimmt die Ionenstärke ab und die Partikeloberfläche wird nicht abgeschirmt; So stoßen sich Partikel ab und bleiben kolloidal stabil und gehen somit während des Reinigungsvorgangs verloren.

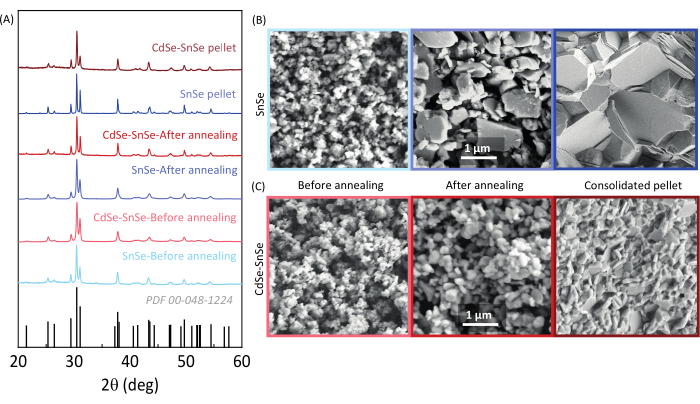

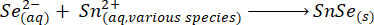

Die Synthese von SnSe ergibt ~14 g reines Phasen-SnSe pro Charge, wie durch XRD bestätigt (Abbildung 7A). Die Partikel haben eine polydisperse Form mit einer Größe zwischen 50 nm und 200 nm (Abbildung 7B). Nach dem Glühen erhöht sich die durchschnittliche Größe der Partikel auf 680 nm. Die Verdichtung mit SPS fördert zudem das Getreidewachstum, und die resultierenden Pellets haben eine relative Dichte von >90 %. Ein Vergleich der Korngröße erfolgt anhand der REM-Bilder zwischen dem unbehandelten SnSe- und dem SnSe-CdSe-Nanokomposit (Abbildung 7B bzw. Abbildung 7C). Nach der Oberflächenbehandlung ergeben sich Körner, die im Vergleich zum unbehandelten SnSe deutlich kleiner sind.

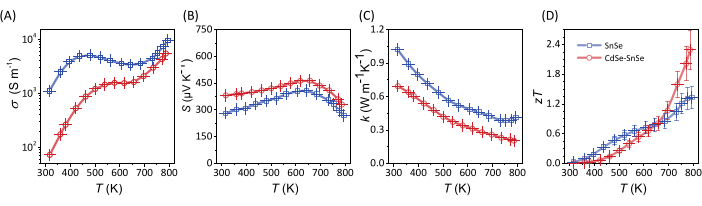

Die geschnittenen und polierten Proben werden dann nachgeglüht, um Stabilität zu verleihen. Die Werte σ, S und α werden mit den Setups in Abbildung 3 bzw. Abbildung 4 gemessen. Aus den Messungen werden κ und zT mit Fehlerbalken berechnet, die unter Berücksichtigung der Ausbreitung von Unsicherheiten aus jeder Messung berechnet werden (Abbildung 8).

Abbildung 5: Zeitraffer des Se-Vorläufers bei der Exposition gegenüber der Luft. (A) Die sofortige Exposition gegenüber der Luft führt zu einer gelben Lösung. (B) Nach 2 Minuten beginnt sich die Lösung rot zu färben, und (C) innerhalb von 3 Minuten wird die Lösung infolge der Se-Oxidation rötlich. Bitte klicken Sie hier, um eine größere Version dieser Abbildung anzuzeigen.

Abbildung 6: Überstände nach jedem Waschschritt bei der Reinigung von SnSe. Die Farben der sieben Überstände der verschiedenen Waschschritte. Bitte klicken Sie hier, um eine größere Version dieser Abbildung anzuzeigen.

Abbildung 7: Strukturelle und morphologische Analyse der SnSe- und CdSe-SnSe-Partikel und des Pellets. (A) XRD-Analyse und REM-Bilder von (B) SnSe- und (C) CdSe-SnSe-Partikeln, die nach der Lösungssynthese, dem geglühten Pulver und dem konsolidierten Granulat erhalten wurden. Maßstabsleisten = 1 μm. Diese Abbildung wurde von Liu et al.22 modifiziert. Bitte klicken Sie hier, um eine größere Version dieser Abbildung anzuzeigen.

Abbildung 8: Thermoelektrische Eigenschaften von reinem SnSe und CdSe-SnSe. (A) Elektrische Leitfähigkeit, (B) Seebeck-Koeffizient, (C) Gesamtwärmeleitfähigkeit und (D) thermoelektrische Gütezahl. Bitte klicken Sie hier, um eine größere Version dieser Abbildung anzuzeigen.

Ergänzende Abbildung S1: Eigenschaften und Abmessungen der Werkzeuge. Bitte klicken Sie hier, um diese Datei herunterzuladen.

Ergänzende Abbildung S2: Adapter zum Schneiden der SnSe-Proben in Bezug auf die Pressrichtung. Bitte klicken Sie hier, um diese Datei herunterzuladen.

Ergänzende Abbildung S3: Aufbau der Dichtemessung für SnSe- und CdSe-SnSe-Proben. Die Masse des Pellets, gemessen in (A) Luft und (B) Wasser. Bitte klicken Sie hier, um diese Datei herunterzuladen.

Ergänzende Tabelle S1: Eigenschaften und Spezifikationen der Werkzeuge. Bitte klicken Sie hier, um diese Datei herunterzuladen.

Diskussion

Kritische Schritte

Selenoxidation vor dem Mischen mit dem Sn-Vorläufer

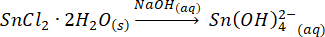

In dieser Arbeit wird SnSe durch Co-Präzipitation von Sn (II)-Komplexen und Se2- synthetisiert. Wir beginnen mit der Reduzierung von metallischem Selen zu Selenid.

Sobald das Selen (grau) reduziert ist, bildet es eine transparente Lösung. Der Selenvorläufer färbt sich, sobald er Sauerstoff ausgesetzt ist, aufgrund der Bildung von Polyseleniden. Daher ist es wichtig, alle Lösungen für die Dauer der Reaktion unter Argon zu halten.

Beim Erhitzen von Zinnchlorid und Natriumhydroxid löst sich auch der Zinnvorläufer in eine farblose Lösung auf.

Bei Zugabe des Selenids, das einen Überschuss (0,9:1; Sn:Se) an den Zinnvorläufer ab, färbt sich das Gemisch schwarz, was auf die unmittelbare Bildung von SnSe hinweist.

Da geringe Mengen des NaBH 4-Reagenzes mit dem Wasser reagieren, ist es wichtig, die Oxidation des Se durch Zugabe eines Überschusses an NaBH4 23,24,25 zu verhindern. Obwohl die Bildung von SnSe augenblicklich erfolgt, wird die Reaktion für weitere 2 Stunden bei ~100 °C gehalten, damit die Partikel wachsen können26,27.

Reinigung

Die synthetisierten Partikel werden dann einem Reinigungsverfahren unterzogen, da sie sich in Suspension mit Nebenprodukten wie Na+, Cl-, B(OH)3, B(OH)4-, OH- und überschüssigem BH4- und Se2-/HSe- und potentiellen Verunreinigungen befinden. Dies wird für sechs Reinigungsschritte von abwechselnd Wasser und Ethanol als Lösungsmittel 28,29,30,31,32,33,34,35 durchgeführt. Abweichung im Reinigungsverfahren führt zu Pellets mit unterschiedlichen Leistungen, während die strukturelle Charakterisierung identisch aussieht.

Zubereitung der CdSe-Thiol-Amin-Lösung frisch

CdSe-Molekülkomplexe sind in der Thiol-Amin-Lösung für einen begrenzten Zeitraum stabil und sollten daher innerhalb von 24 Stunden nach Abschluss der Auflösung verwendet werden22.

Vakuum-Trocknung

Die Vakuumtrocknung schafft eine Umgebung mit niedrigerem Druck, die eine schnelle Entfernung von Lösungsmitteln aus den Partikeln ermöglicht. Dies ist wichtig, um die Bildung von Lösungsmitteleinschlüssen in den Partikeln zu verhindern, die sich negativ auf den Sinterprozess und die endgültigen Granulateigenschaften oder die Stabilität auswirken können.

Glühen von Pulvern nach der Reinigung in einer reduzierenden Atmosphäre

Das Glühen der Partikel ist wichtig, um alle vorherrschenden flüchtigen Verunreinigungen, z. B. Thiol, Amin und überschüssiges Se 36,37,38, zu entfernen. Die Sauerstoffexposition der Partikel ist unvermeidlich, und daher hilft das Glühen in einer reduzierenden Atmosphäre bei der Reduzierung von Oxiden, die von Natur aus die Wärmeleitfähigkeit des Materials erhöhen 39,40,41.

Bewerten Sie die Leistung in zwei Richtungen: parallel und senkrecht

In Übereinstimmung mit der anisotropen Natur von SnSe unterscheiden sich die elektrischen und thermischen Transporteigenschaften in drückender (paralleler) und nicht drückender (senkrechter) Richtung. Daher ist es wichtig, zylindrische Pellets mit Abmessungen herzustellen, die das Schneiden einer Stange und einer Scheibe ermöglichen, um die Transporteigenschaften in beide Richtungenzu messen 41.

Probenvorbereitung für die Transportcharakterisierung

Eine glatte und flache Pelletoberfläche ist entscheidend für genaue Diffusivitätsmessungen. Unvollkommenheiten auf der Pelletoberfläche können zu Wärmeverlusten und ungenauen Ergebnissen führen. Das Polieren ist notwendig, um eine gleichmäßige und glatte Oberfläche zu erhalten. Die Orientierung des behandelten und unbehandelten SnSe bei der Beladung ist wichtig und entscheidend für die korrekte Analyse der Transportdaten. Anisotrope Materialien wie SnSe müssen in der gleichen Richtung gemessen und kombiniert werden (σ, S und κ), um eine genaue zT zu erhalten. Geeignete thermische Kontakte zwischen dem Pellet und den Sonden sind ebenfalls entscheidend für genaue S- und ρ-Messungen.

Begrenzungen

Aufgrund der Verwendung von Natriumreagenzien ist das Verfahren jedoch auf die Herstellung von p-Typ-SnSe beschränkt, da Na+ -Ionen an der Oberfläche der Partikel adsorbiert werden und als Dotiermittel wirken, wodurch die Trägerkonzentration und die σ des Materials erhöhtwerden 42.

Bedeutung der Technik im Vergleich zu bestehenden/alternativen Methoden

Es wurde über verschiedene lösungsbasierte Verfahren zur Herstellung von polykristallinem SnSe berichtet, wie z. B. solvothermale, hydrothermale und drucklose Verfahren in Wasser oder Ethylenglykol18,19. In dieser Arbeit konzentrierten wir uns auf eine tensidfreie wässrige Synthese43, da sie nachhaltiger ist als alle anderen beschriebenen Methoden: Es werden keine organischen Lösungsmittel oder Tenside verwendet und sie erfordert eine kurze Reaktionszeit (2 h) und niedrige Temperaturen (~100 °C) im Vergleich zu denen, die durch Schmelzen erfolgen.

Zukünftige Anwendungen oder Richtungen nach Beherrschung dieser Technik

Die Methode ist bei der Synthese anderer Chalkogenide-SnTe, PbSe und PbTe anpassbar. Durch die Supplementierung der Reduktionsmittel und Basen auf Na-frei können reine Materialien ohne absichtliche Dotierung synthetisiert werden. Oberflächenbehandlungen, wie hier mit CdSe-Molekülkomplexen, ermöglichen ein höheres Maß an Flexibilität bei der Materialvorbereitung, bei denen in einem zweiten Schritt Sekundärphasen hinzugefügt werden können, um die Mikrostruktur zu kontrollieren. In dem hier beschriebenen speziellen Fall hemmt das Vorhandensein von CdSe-Nanopartikeln nicht nur das Kornwachstum der CdSe-SnSe-Partikel im Vergleich zu dem von SnSe, sondern senkt auch die Wärmeleitfähigkeit des Materials (Abbildung 7 bzw. Abbildung 8). Erklärungen, die von Liu et al. 22 berichtet wurden, stützen die Ergebnisse, die aus der von uns in dieser Arbeit dargelegten Methode postuliert wurden.

Offenlegungen

Die Autoren haben keine Interessenkonflikte anzugeben.

Danksagungen

Die Scientific Service Units (SSU) des ISTA unterstützten diese Forschung mit Ressourcen, die von der Electron Microscopy Facility (EMF) und der Lab Support Facility (LSF) zur Verfügung gestellt wurden. Diese Arbeit wurde finanziell unterstützt vom Institute of Science and Technology Austria und der Werner Siemens Stiftung.

Materialien

| Name | Company | Catalog Number | Comments |

| Chemicals | |||

| 1, 2-ethanedithiol | Thermo Scientific | 75-08-1 | Vaccum distilled |

| Absolute Ethanol | Honeywell | 64-17-5 | |

| Acetone (extra dry) | Acros | 67-64-1 | |

| Anhydrous ethanol | Thermofischer | 64-17-5 | |

| Cadmium oxide | Alfa Aesar | 1306-23-6 | |

| Ethylenediamine | Sigma-Aldrich | 107-15-3 | |

| N-methylformamide | Sigma-Aldrich | 123-39-7 | Vacuum distilled, stored over molecular sieves |

| Selenium | Sigma-Aldrich | 7782-49-2 | |

| Sodium borohydride | Sigma-Aldrich | 6940-66-2 | |

| Sodium hydroxide | Sigma-Aldrich | 1310-73-2 | |

| Tin chloride dihydrate | Thermo Scientific | L0025-69-1 | |

| Apparatus/Materials | |||

| Reduction adapter | Bartelt | 9.011 755 | |

| Adapter with NS stopcock | Bartelt | 9.012 312 | |

| Agate mortar and pestle | Bartelt | 6204102 | |

| Caliper | Sartorius | 5007021150 | |

| Carbon tape | Micro to Nano | 15-000508 | |

| Centrifuge tubes x 4 | Sarstedt Ges.m.b.H. | 62.547.254 | 50 mL |

| Condenser | Bartelt | 6.203 028 | |

| Crystallising dishes | Bartelt | 7.021 089 | |

| Graphite foil | Fisher Scientific | 11326967 | 0.254 mm |

| Measuring cylinder | Bartelt | 6.082 194 | 250 mL |

| Micropipette | Eppendorf | 3123000063 | Research plus 100-1000µL (GLP) |

| Quartz tube | Hansun Electric Technology Co. Ltd | 50ODx 44 ID x 650 L, mm for DIY Tube Furnace | |

| Round-bottom flask 2-neck | Bartelt | 4.008 387 | 500 mL |

| Round-bottom flask 3-neck | Lactan | E614.1 | 1000 mL |

| Rubber septum x 3 | Bartelt | 9.230 657 | |

| Sand paper | RS Components OC | 484-5942 | 1 sheet, 1200 grit |

| Schlenk line | Chemglass | CG-4436-03 | |

| Separating funnel | Bartelt | 9.203 325 | 250 mL |

| Magnetic stir bars, oval | Bartelt | 9.197 592 | |

| Magnetic stir bars, cylindrical | Bartelt | 9.197 520 | |

| Magnetic stir bars, octagonal | VWR | 442-0345 | |

| Succintillation vials x 4 | Sigma-Aldrich | Z561754-1EA | 20 mL |

| Succintillation vials x 1 | Bartelt | 9.003 482 | 4 mL |

| Equipment | |||

| AGUS-Pecs Spark Plasma Sintering (SPS) | Suga CO., LTD. | AGUS-PECS | SPS-210Sx |

| Bruker D8 Advance X-ray Diffraction | Bruker | ||

| Centrifuge | Eppendorf | Centrifuge 5810 | |

| Cold press | Specac™ | Atlas Manual 15T Hydraulic Press | |

| Density Meter | Bartelt | 6263396 | |

| Electric saw | Amazon | ||

| FE-SEM Merlin VP Contact | Carl Zeiss | Merlin Compact VP | |

| Heating mantle 1000 mL | Bartelt | 9.642 406 | |

| Benchtop Temperature Controller | Cole-Parmer | Digi-Sense TC9600 | |

| Linseis Laser Flash Analyser- LFA-1000 | Linseis | LFA-1000 | |

| Linseis LSR-3 | Linseis | LSR-3/800 | |

| Magnetic stirrer | Heidolph | MR Hei-Tec | |

| Tubular furnace | Hansun Electric Technology Co. Ltd | Compact split tube furnace | |

| Software | |||

| DIFFRAC.COMMANDER | Bruker | Comes with the equipment | |

| Laser Flash Lenseis-AproSoft v.3.01 c.001 | Lenseis | Comes with the equipment | |

| Laserflash | Lenseis | Comes with the equipment | |

| Lenseis data evaluation | Lenseis | Comes with the equipment | |

| LSR Measure | Lenseis | Comes with the equipment | |

| LSRDistance | Lenseis | Comes with the equipment | |

| WAVE LOGGER | Suga CO., LTD. | Comes with the equipment |

Referenzen

- Alam, H., Ramakrishna, S. A review on the enhancement of figure of merit from bulk to nano-thermoelectric materials. Nano Energy. 2 (2), 190-212 (2013).

- Ortega, S., et al. Bottom-up engineering of thermoelectric nanomaterials and devices from solution-processed nanoparticle building blocks. Chemical Society Reviews. 46 (12), 3510-3528 (2017).

- Tan, G., Zhao, L. D., Kanatzidis, M. G. Rationally designing high-performance bulk thermoelectric materials. Chemical Reviews. 116 (19), 12123-12149 (2016).

- Ibáñez, M., et al. High-performance thermoelectric nanocomposites from nanocrystal building blocks. Nature Communications. 7, 10766 (2016).

- Liu, Y., Ibáñez, M. Tidying up the mess. Science. 371 (6530), 678-679 (2021).

- Zhao, L. D., et al. Ultralow thermal conductivity and high thermoelectric figure of merit in SnSe crystals. Nature. 508 (7496), 373-377 (2014).

- Chang, C., et al. 3D charge and 2D phonon transports leading to high out-of-plane ZT in n-type SnSe crystals. Science. 360 (6390), 778-783 (2018).

- Lee, Y. K., Luo, Z., Cho, S. P., Kanatzidis, M. G., Chung, I. Surface oxide removal for polycrystalline SnSe reveals near-single-crystal Thermoelectric Performance. Joule. 3 (3), 719-731 (2019).

- Lee, Y. K., et al. Enhancing p-type thermoelectric performances of polycrystalline SnSe via tuning phase transition temperature. Journal of the American Chemical Society. 139 (31), 10887-10896 (2017).

- Zhou, C., et al. Polycrystalline SnSe with a thermoelectric figure of merit greater than the single crystal. Nature Materials. 20 (10), 1378-1384 (2021).

- Caballero-Calero, O., Ares, J. R., Martín-González, M. Environmentally friendly thermoelectric materials: high performance from inorganic components with low toxicity and abundance in the earth. Advanced Sustainable Systems. 5 (11), 2100095 (2021).

- Guélou, G., Powell, A. V., Vaqueiro, P. Ball milling as an effective route for the preparation of doped bornite: Synthesis, stability and thermoelectric properties. Journal of Materials Chemistry C. 3 (40), 10624-10629 (2015).

- Chen, X., et al. Preparation of nano-sized Bi2Te3 thermoelectric material powders by cryogenic grinding. Progress in Natural Science: Materials International. 22 (3), 201-206 (2012).

- Zhang, S. N., et al. Effects of ball-milling atmosphere on the thermoelectric properties of TAGS-85 compounds. Journal of Electronic Materials. 38 (7), 1142-1147 (2009).

- Bumrungpon, M., et al. Synthesis and thermoelectric properties of bismuth antimony telluride thermoelectric materials fabricated at various ball-milling speeds with yttria-stabilized zirconia ceramic vessel and balls. Ceramics International. 46 (9), 13869-13876 (2020).

- Zevalkink, A., et al. A practical field guide to thermoelectrics: Fundamentals, synthesis, and characterization. Applied Physics Reviews. 5 (2), 021303 (2018).

- Chandra, S., Biswas, K. Realization of high thermoelectric figure of merit in solution synthesized 2D SnSe nanoplates via Ge alloying. Journal of the American Chemical Society. 141 (15), 6141-6145 (2019).

- Shi, X., Tao, X., Zou, J., Chen, Z. High-performance thermoelectric SnSe: aqueous synthesis, innovations, and challenges. Advanced Science. 7 (7), 1902923 (2020).

- Shi, X. L., et al. A solvothermal synthetic environmental design for high-performance SnSe-based thermoelectric materials. Advanced Energy Materials. 12 (20), 1-10 (2022).

- Liu, Y., Lee, S., Fiedler, C., Spadaro, M. C., Chang, C., Li, M., Hong, M., Arbiol, J., Ibáñez, M., et al. Enhancing thermoelectric performance of solution-processed polycrystalline SnSe with PbSe nanocrystals. Chemical Engineering Journal. 490, (2024).

- Fiedler, C., Calcabrini, M., Liu, Y., Ibáñez, M., et al. Unveiling Crucial Chemical Processing Parameters Influencing the Performance of Solution-processed inorganic Thermoelectric Materials. Angewandte Chemie International edition. , (2024).

- Liu, Y., et al. Defect engineering in solution-processed polycrystalline SnSe leads to high thermoelectric performance. ACS Nano. 16 (1), 78-88 (2022).

- Lalancette, J. M., Arnac, M. Reductions with sulfurated borohydrides. III. Borohydrides incorporating selenium and tellurium. Canadian Journal of Chemistry. 47 (19), 3695-3697 (1969).

- Klayman, D. L., Griffin, T. S. Reaction of selenium with sodium borohydride in protic solvents. A facile method for the introduction of selenium into organic molecules. Journal of the American Chemical Society. 95 (1), 197-199 (1973).

- Goldbach, A., Saboungi, M. L., Johnson, J. A., Cook, A. R., Meisel, D. Oxidation of aqueous polyselenide solutions. A mechanistic pulse radiolysis study. The Journal of Physical Chemistry A. 104 (17), 4011-4016 (2000).

- Yarema, M., et al. Upscaling colloidal nanocrystal hot-injection syntheses via reactor underpressure. Chemistry of Materials. 29 (2), 796-803 (2017).

- Kwon, S. G., Hyeon, T. Formation mechanisms of uniform nanocrystals via hot-injection and heat-up methods. Small. 7 (19), 2685-2702 (2011).

- Han, G., et al. Topotactic anion-exchange in thermoelectric nanostructured layered tin chalcogenides with reduced selenium content. Chemical Science. 9 (15), 3828-3836 (2018).

- Tang, G., et al. Realizing high figure of merit in phase-separated polycrystalline Sn1-XPbxSe. Journal of the American Chemical Society. 138 (41), 13647-13654 (2016).

- Sirikumara, H. I., Morshed, M., Jameson, C., Jayasekera, T. Dopant-induced indirect-direct transition and semiconductor-semimetal transition of bilayer SnSe. Journal of Applied Physics. 126 (22), 224301 (2019).

- Zhang, Q. K., et al. Enhanced thermoelectric performance of a simple method prepared polycrystalline SnSe optimized by spark plasma sintering. Journal of Applied Physics. 125 (22), 225109 (2019).

- Shi, X., et al. Boosting the thermoelectric performance of P-type heavily Cu-doped polycrystalline SnSe via inducing intensive crystal imperfections and defect phonon scattering. Chemical Science. 9 (37), 7376-7389 (2018).

- Xu, R., et al. Nanostructured SnSe integrated with Se quantum dots with ultrahigh power factor and thermoelectric performance from magnetic field-assisted hydrothermal synthesis. Journal of Materials Chemistry A. 7 (26), 15757-15765 (2019).

- Shi, X., et al. High thermoelectric performance in P-type polycrystalline Cd-doped SnSe achieved by a combination of cation vacancies and localized lattice engineering. Advanced Energy Materials. 9 (11), 1803242 (2019).

- Li, M., et al. Crystallographically textured SnSe nanomaterials produced from the liquid phase sintering of nanocrystals. Dalton Transactions. 48 (11), 3641-3647 (2019).

- Cargnello, M., et al. Efficient removal of organic ligands from supported nanocrystals by fast thermal annealing enables catalytic studies on well-defined active phases. Journal of the American Chemical Society. 137 (21), 6906-6911 (2015).

- Mohapatra, P., et al. Calcination does not remove all carbon from colloidal nanocrystal assemblies. Nature Communications. 8 (1), 2038 (2017).

- Ibáñez, M., et al. Electron doping in bottom-up engineered thermoelectric nanomaterials through HCl-mediated ligand displacement. Journal of the American Chemical Society. 137 (12), 4046-4049 (2015).

- Chen, Y. X., et al. Understanding of the extremely low thermal conductivity in high-performance polycrystalline SnSe through potassium doping. Advanced Functional Materials. 26 (37), 6836-6845 (2016).

- Zhao, L. D., Chang, C., Tan, G., Kanatzidis, M. G. SnSe: A remarkable new thermoelectric material. Royal Society of Chemistry. 9, 3044-3060 (2016).

- Wei, T. -. R., et al. How to measure thermoelectric properties reliably. Joule. 2 (11), 2183-2188 (2018).

- Liu, Y., et al. The importance of surface adsorbates in solution-processed thermoelectric materials: The case of SnSe. Advanced Materials. 33 (52), 2106858 (2021).

- Han, G., et al. Facile surfactant-free synthesis of p-type SnSe nanoplates with exceptional thermoelectric power factors. Angewandte Chemie. 128 (22), 6543-6547 (2016).

Nachdrucke und Genehmigungen

Genehmigung beantragen, um den Text oder die Abbildungen dieses JoVE-Artikels zu verwenden

Genehmigung beantragenThis article has been published

Video Coming Soon

Copyright © 2025 MyJoVE Corporation. Alle Rechte vorbehalten