Method Article

Обработанный раствором, поверхностно-спроектированный, поликристаллический CdSe-SnSe с низкой теплопроводностью

В этой статье

Резюме

Нанокомпозиты CdSe-SnSe производятся путем консолидации поверхностно-инженерных частиц SnSe. Для получения частиц SnSe используется простой водный синтез. Покрытие частиц SnSe молекулярными комплексами CdSe позволяет контролировать размер зерен и увеличивать количество дефектов, присутствующих в нанокомпозите, тем самым снижая теплопроводность.

Аннотация

В последние годы процессы растворения приобрели значительную популярность в качестве экономически эффективного и масштабируемого метода производства высокоэффективных термоэлектрических материалов. Этот процесс включает в себя ряд важнейших этапов: синтез, очистку, термическую обработку и консолидацию, каждый из которых играет ключевую роль в определении производительности, стабильности и воспроизводимости. Мы заметили потребность в более полной детализации каждого из описанных этапов в большинстве опубликованных работ. Признавая важность подробных протоколов синтеза, мы опишем здесь подход, использованный для синтеза и характеристики одного из самых высокоэффективных поликристаллических SnSe p-типа. В частности, сообщается о синтезе частиц SnSe в воде и последующей обработке поверхности молекулярными комплексами CdSe, в результате чего при консолидации получаются нанокомпозиты CdSe-SnSe. Кроме того, обработка поверхности подавляет рост зерен за счет прикалывания Зеннером наночастиц CdSe вторичной фазы и усиливает образование дефектов на различных масштабах длины. Повышенная сложность нанокомпозитной микроструктуры CdSe-SnSe по отношению к SnSe способствует рассеянию фононов и тем самым значительно снижает теплопроводность. Такая инженерия поверхности дает возможности в обработке растворов по введению и контролю дефектов, что позволяет оптимизировать транспортные свойства и достичь высокого термоэлектрического показателя добротности.

Введение

Термоэлектрические материалы (ТЭ), которые преобразуют тепло в электричество и наоборот, могут играть важную роль в устойчивом управлении энергией1. Тем не менее, низкая эффективность преобразования в сочетании с относительно высокими производственными затратами на эти материалы ограничили их широкое применение в промышленности и быту. Для преодоления существующих проблем необходимо внедрять экономически эффективные методы синтеза и использовать в больших количествах нетоксичные материалы со значительно более высокой эффективностью.

Термоэлектрическая добротность zT= S2σT/κ, где S — коэффициент Зеебека, σ электропроводность, T — абсолютная температура, κ — теплопроводность, определяет эффективность этих материалов. Из-за сильной связи этих свойств максимизация zT является сложной задачей. Это часто влечет за собой настройку электронной полосной структуры и микроструктурных дефектов для управления механизмами рассеяния заряда и фононов 2,3,4,5.

В последнее десятилетие селенид олова (SnSe) был исследован как нетоксичный термоэлектрический материал из-за его выдающихся характеристик в монокристаллической форме (zT: p-тип ~2,6, n-тип ~2,8)6,7. Однако монокристаллы дороги в производстве, что ограничивает их применимость к устройствам. С другой стороны, поликристаллический SnSe дешевле в производстве и механически более стабилен. Проблема заключается в том, что достижение высоких характеристик сопряжено с трудностями из-за частичной потери анизотропии, снижения электропроводности, большей легкости окисления и неточного контроля уровня легирования 8,9,10.

Поликристаллические неорганические материалы TE обычно обрабатываются в два этапа: получение полупроводника в виде порошка с последующим уплотнением порошка в плотную гранулу. Порошки могут быть получены с помощью высокотемпературных реакций и измельчения или непосредственно путем шарового измельчения 11,12,13,14,15,16. В качестве альтернативы, порошки могут быть синтезированы с помощью растворных методов (например, гидротермального, сольвотермального, водного синтеза), требующих менее требовательных условий (т.е. более низкой чистоты реагента, более низких температур и более короткого времени реакции)17,18,19,20,21.

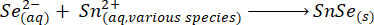

В данной работе описан метод получения плотных нанокомпозитов SnSe из поверхностно-модифицированных частиц SnSe, синтезированных в воде. Процесс начинается с водного синтеза частиц SnSe, где восстановители и основания используются для солюбилизации реагентов Se и Sn соответственно. Когда растворы соединяются, частицы SnSe немедленно начинают осаждаться. После очистки частицы SnSe затем функционализируются молекулярными комплексами CdSe. В процессе отжига молекулярные комплексы разлагаются; формирование наночастиц CdSe19. Присутствие наночастиц CdSe подавляет рост зерен и способствует образованию множества дефектов в масштабах различной длины. Эти источники рассеяния обуславливают низкую теплопроводность и высокую термоэлектрическую добротность22.

протокол

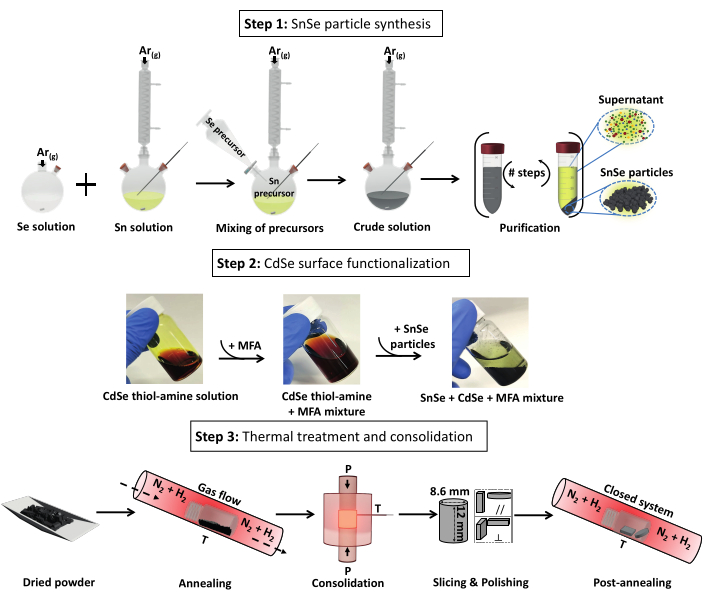

Рисунок 1: Этапы производства гранул CdSe-SnSe разделены на три стадии: 1) синтез частиц SnSe, 2) функционализация поверхности частиц с помощью CdSe и 3) термическая переработка в плотные гранулы CdSe-SnSe. Сокращение: MFA = N-метилформамид. Пожалуйста, нажмите здесь, чтобы просмотреть увеличенную версию этой цифры.

1. Водный синтез частиц SnSe

ПРИМЕЧАНИЕ: Частицы SnSe получают в результате реакции совместного осаждения путем смешивания предварительно приготовленных прекурсоров Sn и Se. После того, как частицы сформированы, необходима стадия очистки, чтобы отделить их от побочных продуктов реакции и примесей.

- Получение прекурсора Se

- В колбу с круглым дном объемом 500 мл с двумя горлышками (одно большое и маленькое горлышко), оснащенную мешалкой, добавьте 400 мл деионизированной воды с помощью мерного цилиндра и начните перемешивать. Взвесьте 6,05 г (160 ммоль) порошка боргидрида натрия (99% NaBH4) в лодочку для взвешивания и добавьте в колбу с круглым дном через большое горлышко колбы. Дождитесь полного растворения, о чем свидетельствуется, когда раствор станет прозрачным.

- Взвесьте 6,32 г (80 ммоль) порошка селена (≥99,5% Se) с помощью бумаги для взвешивания. Прекратите помешивание раствора борогидрида и медленно добавьте Se через большое горлышко колбы.

ПРИМЕЧАНИЕ: Поскольку газообразный водород образуется во время растворения, происходит сильное бурление (ВНИМАНИЕ: Газообразный водород легко воспламеняется). - Как только пузыри устаканятся, наложите резиновую перегородку на маленькое горлышко колбы с круглым дном. С помощью длинной трубки, прикрепленной к линии Schleck и оснащенной разъемом, подключите колбу к линии Schleck через большую горловину колбы под потоком аргона и возобновите перемешивание.

ПРИМЕЧАНИЕ: Смажьте все стыки стеклянной посуды перед подключением к линии Schlenk, чтобы предотвратить застревание стеклянной посуды. Раствор становится прозрачным со временем под действием потока аргона (~20 мин), что указывает на растворение Se.

- Получение прекурсора Sn

- В колбу с круглым дном объемом 1000 мл с тремя горлышками (одно большое горлышко в центре и два маленьких), оснащенную мешалкой, добавьте 360 мл деионизированной воды с помощью мерного цилиндра через большое горлышко колбы. Поместите колбу в нагревательную мантию, а затем мантию на тарелку для перемешивания. С помощью одной из боковых горловин колбы поместите адаптер с термопарой. Прикрепите конденсатор, подключенный к линии Шленка, к большой горловине, поместите резиновую пробку на оставшуюся горловину колбы и начните перемешивать под потоком аргона.

- Снимите резиновую перегородку, добавьте 30,06 г (750 ммоль) гранул гидроксида натрия (≥98% NaOH) и установите перегородку обратно. Подождите, пока раствор станет прозрачным после полного растворения (~5 минут).

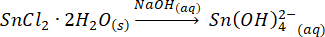

- Снова снимите перегородку, добавьте 16,25 г (72 ммоль) порошка дигидрата олова (II) хлорида (98% SnCl2·2H2O) и установите перегородку обратно. Подождите, пока раствор не станет прозрачным с желтым оттенком после растворения.

- Смешивание растворов; Образование частиц SnSe

- Установите раствор Sn на 101 °C; Достигнув этой температуры, снимите перегородку и поместите разделительную воронку. Дайте аргону пройти через воронку в течение 5 минут. Снимите резиновую перегородку с колбы, содержащей раствор Se, и перенесите раствор Se через разделительную воронку в раствор Sn (расход 11 мл/с).

ПРИМЕЧАНИЕ: Раствор сразу же станет черным, что указывает на образование SnSe. (Общий объем составит 760 мл) - После того, как весь раствор Se будет добавлен, замените воронку резиновой перегородкой, дайте смеси снова достичь заданной температуры (~101,0 °C) и продолжайте перемешивать еще 2 часа. Остановите нагрев, снимите нагревательную каминную полку и, не вставив термопару, поместите колбу с круглым дном на водяную баню во время помешивания.

- Установите раствор Sn на 101 °C; Достигнув этой температуры, снимите перегородку и поместите разделительную воронку. Дайте аргону пройти через воронку в течение 5 минут. Снимите резиновую перегородку с колбы, содержащей раствор Se, и перенесите раствор Se через разделительную воронку в раствор Sn (расход 11 мл/с).

- Очистка от частиц

- Как только смесь остынет до ~35 °C, отсоедините колбу с круглым дном от линии Шлека и поместите ее на опору для колб с круглым дном. Дайте частицам осесть в течение 5 минут и удалите ~600 мл надосадочной жидкости путем тщательного заливания. Разделите оставшийся сырой раствор на четыре центрифужные пробирки, ~40 мл на пробирку. Центрифугировать сырой раствор при концентрации 4 950 × г в течение 1 мин; это стирка #0; Выбросьте надосадочную жидкость.

ПРИМЕЧАНИЕ: Надосадочная жидкость изначально имеет желтый цвет, но при воздействии кислорода меняется на красный. - Добавьте 40 мл деионизированной воды в каждую центрифужную пробирку с осажденными частицами и перемешайте смесь в течение 1 минуты. Обработайте смесь ультразвуком в течение 5 минут в ультразвуковой ванне и сделайте вихревой анализ еще 1 минуту перед центрифугированием (9,935 × г в течение 1 минуты). Откажитесь от светло-желтого надосадочной жидкости; это стирка #1).

- Повторите шаг 1.4.2, но вместо воды используйте этанол в качестве растворителя; это стирка #2, 9,935 × г в течение 2 мин). Дополнительно очистите 4 раза после шага 1.4.2, чередуя воду (стирки #3, 11,639 × г в течение 2 мин и #5, 11,639 × г в течение 3 мин) и этанол (стирки #4, 11,639 × г в течение 2 мин и #6, 12,410 × г в течение 5 мин).

ПРИМЕЧАНИЕ: При каждой стирке надосадочная жидкость становится прозрачной при стирке #2, но становится темной и мутной с потерей частиц. - После этапа очистки #6 поместите пробирки в эксикатор под вакуум (>10 мбар) не менее чем на 12 часов, чтобы порошок высох. Перенесите пробирки с частицами SnSe в перчаточный ящик, заполненный N2, и с помощью агатовой ступки и пестика получите мелкий порошок. В одном флаконе объемом 20 мл взвесьте 4,00 г полученного порошка для дальнейшего использования на шаге 3.1. Храните оставшийся порошок в другом флаконе объемом 20 мл внутри бардачка.

ПРИМЕЧАНИЕ: Следование этой инструкции должно привести к ~14 г материала. - Оставьте 20 мг порошка для определения характеристик методом рентгеновской дифракции (XRD) и сканирующей электронной микроскопии (SEM) (название образца: SnSe-Before Annealing).

- Как только смесь остынет до ~35 °C, отсоедините колбу с круглым дном от линии Шлека и поместите ее на опору для колб с круглым дном. Дайте частицам осесть в течение 5 минут и удалите ~600 мл надосадочной жидкости путем тщательного заливания. Разделите оставшийся сырой раствор на четыре центрифужные пробирки, ~40 мл на пробирку. Центрифугировать сырой раствор при концентрации 4 950 × г в течение 1 мин; это стирка #0; Выбросьте надосадочную жидкость.

2. Обработка поверхности SnSe молекулярными комплексами CdSe

- Получение молекулярных комплексов CdSe

- В бардачке взвесьте 513,6 мг (4 ммоль) оксида кадмия (II) (≥99,98% CdO) и 316 мг (4 ммоль) порошка селена и поместите оба порошка в сцинтилляционный флакон объемом 4 мл с мешалкой. Добавьте 8 мл этилендиамина (99% C2H8N2) и 0,8 мл 1,2-этанедитиола (>95%, C2H6S2), закройте флакон крышкой и перемешивайте до тех пор, пока смесь не станет полупрозрачной и красновато-коричневой, что указывает на образование комплексов CdSe при полном растворении CdO и Se (~ 20 минут), как показано на рисунке 1.

ПРИМЕЧАНИЕ: При работе с растворителями в перчаточном ящике выключите воздуходувку и продуйте систему. При этом сохраняется система очистки. ВНИМАНИЕ: Тиолы могут сократить срок службы катализатора.

- В бардачке взвесьте 513,6 мг (4 ммоль) оксида кадмия (II) (≥99,98% CdO) и 316 мг (4 ммоль) порошка селена и поместите оба порошка в сцинтилляционный флакон объемом 4 мл с мешалкой. Добавьте 8 мл этилендиамина (99% C2H8N2) и 0,8 мл 1,2-этанедитиола (>95%, C2H6S2), закройте флакон крышкой и перемешивайте до тех пор, пока смесь не станет полупрозрачной и красновато-коричневой, что указывает на образование комплексов CdSe при полном растворении CdO и Se (~ 20 минут), как показано на рисунке 1.

- Поверхностная обработка частиц SnSe

- В перчаточном ящике, в сцинтилляционный флакон объемом 20 мл с мешалкой, добавьте 10 мл безводного N-метилформамида (вакуум-дистиллированный, MFA) и 1,32 мл (0,6 ммоль) молекулярных комплексов CdSe, приготовленных на шаге 2.1.1. Добавьте эту смесь CdSe-MFA в 4,00 г порошка SnSe из шага 1.4.4, закройте флакон крышкой и перемешивайте при комнатной температуре в течение 48 часов.

Примечание: По истечении этого времени надосадочная жидкость меняет цвет с красно-коричневатого на желтый, что указывает на адсорбцию комплексов CdSe на поверхности частиц SnSe.

- В перчаточном ящике, в сцинтилляционный флакон объемом 20 мл с мешалкой, добавьте 10 мл безводного N-метилформамида (вакуум-дистиллированный, MFA) и 1,32 мл (0,6 ммоль) молекулярных комплексов CdSe, приготовленных на шаге 2.1.1. Добавьте эту смесь CdSe-MFA в 4,00 г порошка SnSe из шага 1.4.4, закройте флакон крышкой и перемешивайте при комнатной температуре в течение 48 часов.

- Очистка поверхностно обработанных CdSe частиц SnSe

- Поместите смесь CdSe-SnSe в перчаточный ящик в центрифужную пробирку и добавьте 40 мл безводного этанола (экстра сухого). Перемешайте смесь в течение 1 минуты, центрифугируйте (12298 × г в течение 1 минуты) и выбросьте желтый надосадочный раствор.

- Добавьте 40 мл безводного этанола в пробирку с частицами, сделайте вихрь в течение 1 минуты и центрифугу (12 298 × г в течение 1 минуты). Откажитесь от надосадочной жидкости, которая бесцветна.

- Извлеките пробирку с порошком из перчаточного ящика и высушите частицы под вакуумом в течение не менее 12 часов внутри эксикатора (>10 мбар). Перенесите пробирку с обработанными частицами обратно в перчаточный ящик и с помощью агатовой ступки и пестика получите мелкий порошок. Полученный порошок храните во флаконе объемом 20 мл в бардачке для дальнейшего использования.

ПРИМЕЧАНИЕ: Следование этой инструкции приведет к получению ~4,00 г материала. - Оставьте 20 мг порошка для определения характеристик XRD и SEM (название образца: CdSe-SnSe-Before Annealing).

3. Термическая обработка и консолидация

ПРИМЕЧАНИЕ: Для оценки эффекта обработки поверхности мы подготовили образцы с комплексами CdSe и без них. Порошки SnSe без обработки поверхности - это порошки, полученные после этапа 1.1.3; порошки CdSe-SnSe – это порошки, полученные после этапа 2.3. В любом случае, для производства цилиндров размером 8,16 мм x 12 мм мы используем примерно 4,00 г SnSe и 4,00 г частиц CdSe-SnSe. От порошков до плотных гранул — оба типа образцов подвергаются одним и тем же процессам, описанным в следующих разделах.

- Отжиг в трубчатой печи

- Удалите обработанный поверхность порошок из перчаточного ящика.

- Откройте клапан подачи газа и клапан выхода газа, чтобы формованный газ (95% N2 + 5% H2, 0,3 л/мин) протекал через кварцевую трубку трубчатой печи в течение 5 минут. Откройте один конец пробирки, откупорьте флакон и введите флакон в середину кварцевой трубки так, чтобы отверстие флакона было обращено к направлению потока газа. Закройте трубку и дайте формовочному газу течь еще 10 минут.

- Установите температурный профиль печи на нагрев до 500 °C при скорости нагрева 10 °C/мин и подержите при этой температуре 1 ч перед естественным охлаждением до комнатной температуры естественным образом (~40 мин). Запустите программу. Достаньте порошок из печи при комнатной температуре и переложите его в бардачок. Используйте агатовую ступку и пестик для получения мелкого порошка. Резерв 20 мг порошка для анализа XRD и SEM (названия образцов: SnSe-После отжига и CdSe-SnSe-После отжига)

ПРИМЕЧАНИЕ: При температуре выше 350 °C на внутренней стороне кварцевой трубки печи будет виден красный осадок, поскольку Se испаряется и конденсируется на более холодных концах трубки.

- Консолидация методом искрового плазменного спекания (SPS), резка и полировка

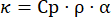

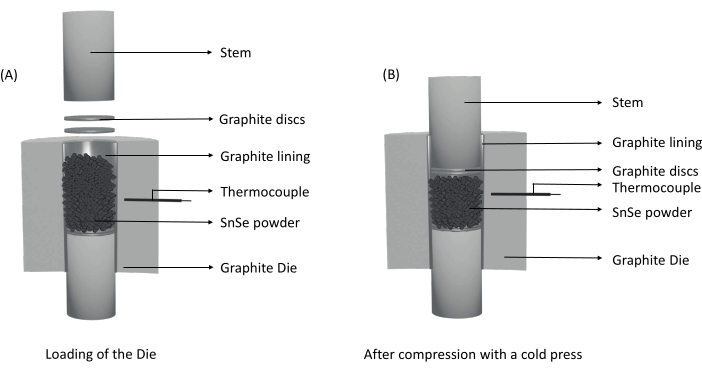

- Загрузка матрицы

ПРИМЕЧАНИЕ: Характеристики матрицы см. в дополнительной таблице S1 : высота: 60 мм, внутренний диаметр: 8,6 мм, внешний диаметр: 30 мм, шток (x 2); 30 мм x 8 мм.- Отрежьте кусок графитового листа (толщина 0,254 мм) с размерами: 26 мм х 60 мм. Скатайте графитовый лист и выровняйте внутреннюю часть штампа. Вырежьте четыре диска из графитового листа (Φ = 8 мм).

- Вставьте один стержень наполовину в штамп, поместите два графитовых диска так, чтобы они сидели ровно на вершине стержня, и прижмите их, вставив оставшийся стержень и сжав два стержня вместе. Снимите последний вставленный стержень и введите полуподготовленную матрицу (оставшийся стержень и два графитовых диска) в перчаточный ящик.

- Поместите порошок в матрицу с помощью бумаги для взвешивания и сожмите его другим стержнем, чтобы уплотнить порошок и создать плоскую поверхность. Удалите последний вставленный стержень, поместите оставшиеся два графитовых диска поверх порошка и поместите оставшийся стержень (рисунок 2A). Извлеките матрицу из перчаточного ящика и сожмите порошок с помощью холодного пресса (~0,3 кН) до тех пор, пока общая высота готовой матрицы не составит ~83 мм.

ПРИМЕЧАНИЕ: Этот шаг необходим для установки матрицы в SPS (Рисунок 2B). - Откройте SPS и поместите подготовленный кубик в центр сцены. Опустите верхний электрод, чтобы зафиксировать матрицу на месте, и вставьте термопару (подробности см. на дополнительном рисунке S1). Закройте камеру, установите верхний электрод для непрерывного движения по оси Z вниз и подайте вакуум.

- После того, как манометр достигнет своего минимума, включите манометр Пирани и подождите 10 минут. Выберите условия прессования из автоматической таблицы шаблонов, применяя осевое давление 47 МПа при 500 °C в течение 5 минут (скорость: 100 °C/мин). Установите регуляторы температуры и давления SPS в положение авто.

- Убедитесь, что термопара все еще вставлена в матрицу, вакуум составляет <5 Па, регуляторы давления и температуры установлены в автоматический режим, а управление верхним электродом установлено в режим непрерывного опускания. В программном обеспечении регистратора волн начните с измерения, отслеживайте давление и ось Z, а затем нажмите кнопку Sinter ON, чтобы начать консолидацию.

ПРИМЕЧАНИЕ: Отслеживайте эволюцию параметров, чтобы убедиться в отсутствии колебаний тока, напряжения, оси Z или давления при нагреве. - Как только матрица остынет до комнатной температуры, выключите вакуум и манометр Пирани, установите температуру и давление на ручное управление, а ось Z — на стоп-шаг. Проветриваем и открываем камеру. Снимите термопару со вставки и поднимите электрод, чтобы снять матрицу.

- Резка и полировка

- Снимите плотный цилиндр с матрицы, надавливая на верхний шток с помощью холодного пресса, а затем отделите цилиндр от обоих стержней с помощью отламывающегося лезвия.

- С помощью электропилы и необходимых адаптеров (технические характеристики адаптеров см. на дополнительном рисунке S2 ) вырежьте гранулу и брусок из консолидированного цилиндра. Снимите графитовую подкладку с помощью отламывающегося лезвия. Образцы равномерно и ровно отполировать наждачной бумагой (дробинка: толщина 1,3 мм, диаметр 8 мм; брусок: толщина 1,3 мм, высота 7 мм, ширина 6,5 мм). С помощью штангенциркуля убедитесь, что размеры материала были одинаково достигнуты по всему образцу. Храните батончик и гранулу в сцинтилляционном флаконе объемом 4 мл (названия образцов: батончик и диск SnSe и батончик и диск CdSe-SnSe)

- Загрузка матрицы

- Последующий отжиг в формовочном газе

- Поместите флакон с диском и бруском в кварцевую трубку печи, отверстие флакона должно быть обращено к направлению потока газа. Дайте формовочному газу течь в течение 10 минут, прежде чем закрыть клапан выхода газа и клапан входа газа для закрытия системы.

- Установите температурный профиль печи на нагрев до 500 °C при скорости нагрева 10 °C/мин и держите при этой температуре в течение 1 часа, позволяя естественным образом охладиться до комнатной температуры (~40 мин). Запустите программу.

- Достигнув комнатной температуры, откройте поток газа, затем клапан внутрь и, наконец, клапан наружу. Дайте газу течь в течение 5 минут, прежде чем открыть трубку. Наконец, откройте трубку, извлеките флакон и остановите подачу газа.

- Измерения дифрактометра

- Подготовка образцов порошка для дифрактометра

- Поместите 15 мг порошков, выделенных для измерения дифрактометра (образцы: SnSe-до отжига, CdSe-SnSe-до отжига, SnSe-после отжига и CdSe-SnSe-после отжига) в пробирки, добавьте 0,1-0,2 мл этанола в каждую пробирку и обрабатывайте ультразвуком в течение 30 с, чтобы диспергировать порошок в этаноле.

- С помощью пастеровской пипетки переложите каждый порошок на держатель Si-образца с низким фоном, гладко покрывая весь держатель, и дайте ему высохнуть.

- Подготовка объемных образцов для дифрактометра

- Нанесите небольшой кусочек пластилина; Сделайте заостренную фигуру, в центре держателя образца.

- Поместите гранулу/брусок (образцы: стержень и диск SnSe и стержень и диск CdSe-SnSe) поверх глины и с помощью предметного стекла нажмите на образец до тех пор, пока он не выровнен со стороной держателя.

ПРИМЕЧАНИЕ: Это гарантирует, что пуля будет размещена на правильной высоте и обеспечит правильное измерение углов дифракции по отношению к падающему лучу.

- Дифрактометрическое измерение порошков и гранул

- Измерьте все порошки и гранулы с помощью программы эксперимента (20-80°, разрешение: 0,02°, скорость сканирования: 1°/мин).

- Подготовка образцов порошка для дифрактометра

- Определение характеристик СЭМ

- На щетину SEM положите полоску углеродной ленты и снимите защитный пломбой.

- Для порошков, используя кончик шпателя, поместите ~1 мг образца (т.е. до отжига или после отжига) на углеродную ленту.

- Для гранул/батончиков с помощью отламывающегося лезвия отрежьте небольшой кусочек образца и поместите его на новую углеродную ленту на стерне. Следите за тем, чтобы внутренняя часть образца, а не поверхность, была обращена вверх.

- Визуализируйте образцы с увеличением x1K, x5K, x10K и x20K.

ПРИМЕЧАНИЕ: Всегда изображайте свежий срез образцов для точного представления, так как может произойти окисление.

- На щетину SEM положите полоску углеродной ленты и снимите защитный пломбой.

- Измерения коэффициента Зеебека (S) и проводимости (σ) в LSR

ПРИМЕЧАНИЕ: Мы выполняем температурно-зависимые измерения для измерения коэффициента Зеебека и удельного сопротивления при сохранении заданной температуры. Поскольку SnSe является слоистым соединением, а поликристаллический образец демонстрирует определенную степень текстуры, как видно из данных дифрактометра, все гранулы измеряются в направлении, параллельном и перпендикулярном оси прессования. Однако в основном тексте выводятся только результаты параллельного направления, так как это направление показывает наибольшую производительность.- Загрузка образца

- Измерьте размеры образца (для бруска: толщину и ширину). В измерительном программном обеспечении на вкладке «Сбор данных » введите эти размеры образца и выберите форму образца, имя файла измерения и путь, а также описание образца.

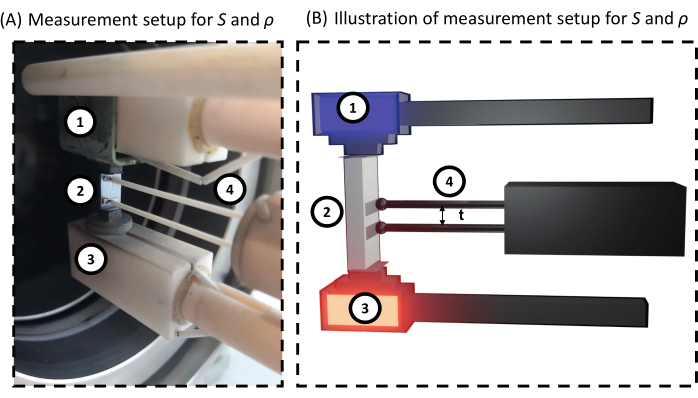

- Установите образец между электродами, поместив графитовую бумагу (Φ = 0,13 мм) между стержнем и электродами и отрегулировав ручку до тех пор, пока стержень не станет надежно закрепленным. Установите термопары (щупы) в контакт с образцом. Используйте небольшую полоску графитовой бумаги (Φ = 0,13 мм), чтобы отделить стержень от щупов прямого контакта (см. рис. 3). Отрегулируйте до тех пор, пока щупы не соприкоснутся с стержнем, а затем поверните ручку на пол-оборота, чтобы обеспечить надлежащий тепловой контакт.

ПРИМЕЧАНИЕ: Приложение слишком большого усилия при регулировке ручки приведет к поломке образца или изгибу во время цикла нагрева (пластическая деформация). Если термопары недостаточно сжаты, коэффициент Зеебека будет переоценен (рис. 3). - Проверьте контакты в программном обеспечении в разделе Параметры/Тестовые контакты. С помощью камеры и соответствующего программного обеспечения измерьте расстояние между датчиками и введите расстояние в программное обеспечение в разделе «Сбор данных».

ПРИМЕЧАНИЕ: Для текущих размеров образца, поскольку установлено максимальное расстояние между щупом 4 мм , максимальное зарегистрированное расстояние не должно превышать этого расстояния. - Осторожно наденьте на образец рецептор из инконеля (металлическую крышку) и вставьте термопару. Закройте печь и включите вакуум на 10 минут. Наполните камеру гелием и снова примените вакуум. Сделайте это 3-4 раза, чтобы убедиться, что в системе не осталось воздуха. Наконец, долейте гелий до манометрического давления ~+0,5 бар).

ПРИМЕЧАНИЕ: Рецептор поглощает инфракрасное излучение печи, нагревая образец до необходимой температуры и предотвращая загрязнение печи.

- Измерение сопротивления и Зеебека

- Проведите еще одно испытание контактов, чтобы убедиться в хорошем контакте зондов и электродов с образцом и в отсутствии сдвига во время этапов продувки.

- Проведите испытание щупом (вольт-амперная кривая) для выбора наибольшего измеряемого тока, при котором образцы демонстрируют омическое поведение (20 мА).

- Установите профиль температуры в программном обеспечении: цикл нагрева от 30 °C до 500 °C и скорость охлаждения от 500 °C до 30 °C при 20 °C/мин , измеряя каждые 20 °C. Выполните измерения для трех полных циклов нагрева и охлаждения.

- Загрузка образца

- Измерение теплопроводности (α) в LFA

- Подготовка объемных образцов

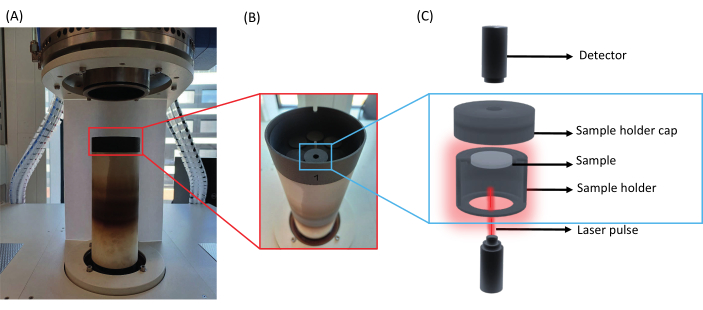

- Отполируйте образцы (диски SnSe и CdSe-SnSe) до толщины ~1 мм. (диск: Φ = 7,99 мм). Покройте обе стороны двух образцов графитовым напылением, что создает гладкую неотражающую поверхность, которая гарантирует, что падающий лазерный луч не отражается и эффективно передается образцу. Поместите образец в графитовый держатель для образцов (рисунок 4). Откройте анализатор, загрузите держатель образца в магазин и закройте его.

- Заполните резервуар с жидким азотом, чтобы охладить детектор. Сначала заполняем небольшой объем, ждем, пока он осядет, а затем достраиваем остальное. Подавайте вакуум на камеру анализатора, чтобы избежать теплопередачи за счет конвекции, которая приводит к завышению теплопроводности.

ВНИМАНИЕ: Медленно влейте жидкий азот. - Введите название образца и толщину в настройках программного обеспечения и установите профиль температуры от 30 °C до 500 °C при 50 °C/мин, измеряя каждые 50 °C и включите лазер. Проведите многократные (>3) измерения (лазерный выстрел), чтобы убедиться, что напряжение лазера, диафрагма, усилитель и время захвата детектора адекватны, что представлено хорошим качеством подгонки >98%. Начните автоматические измерения.

- После завершения измерений выключите лазер, дайте камере остыть до комнатной температуры, проветрите камеру и удалите образец. Рассчитать теплопроводность с помощью уравнения (1), где Cp — рассчитанная теплоемкость (Cp) с использованием значения Дюлонга-Петита, а ρ — плотность образца, измеренная в инструкции J.

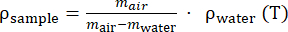

(1)

(1)

- Подготовка объемных образцов

- Измерение плотности (метод Архимеда)

ПРИМЕЧАНИЕ: Измерения плотности проводятся после завершения транспортных измерений.- Очистите гранулу этанолом, чтобы удалить графитовое покрытие, используемое для измерения теплопроводности, и отполируйте ее. Соберите прибор для измерения плотности (см. дополнительный рисунок S3), убедившись, что в воде нет пузырьков воздуха, и нанесите весы. Измерьте температуру воды.

- Поместите образец на грузило и запишите вес в воздухе (мвоздуха).

- Поместите образец в воду на основание грузила, чтобы зафиксировать вес в воде (мводы).

- Повторите шаги 3.8.2 и 3.8.3 для 5 раз, чтобы получить среднее значение плотности. С помощью уравнения (2) рассчитать плотность материала.

(2)

(2)

Рисунок 2: Иллюстрации подготовки штампа к консолидации. (A) Сборка графитового штампа с порошком. (B) После того, как порошок сжимается с помощью холодного пресса, порошок уплотняется, а общая высота матрицы уменьшается, чтобы поместиться между электродами. Пожалуйста, нажмите здесь, чтобы просмотреть увеличенную версию этой цифры.

Рисунок 3: Установка для измерения электропроводности и коэффициента Зеебека. Как для (А) реалистичного вида стержня, загруженного в устройство, так и для (В) схематического вида; 1) электрод, 2) образец, 3) электрод с градиентным нагревателем и 4) термопары/зонды. Между образцом и электродами и термопарами находятся тонкие кусочки графита, способствующие сохранению устройства. Пожалуйста, нажмите здесь, чтобы просмотреть увеличенную версию этой цифры.

Иллюстрация 4: Установка для измерения термопроводности. (A) открытый вид анализатора, (B) улучшенный вид автоматизированного магазина с образцом внутри, и (C) схематическое изображение образца, загруженного в держатель образца. Пожалуйста, нажмите здесь, чтобы просмотреть увеличенную версию этой цифры.

Результаты

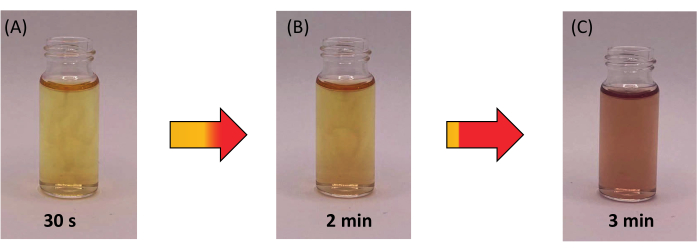

Изготовление частиц SnSe основано на полном растворении предшественников в их стехиометрических соотношениях. Важным этапом протокола является снижение содержания Se с помощью NaBH4 в инертных условиях. Любое незначительное воздействие воздуха приводит к тому, что предшественник Se изменяется с бесцветного на красный (образование полиселенидов), как показано на рисунке 5.

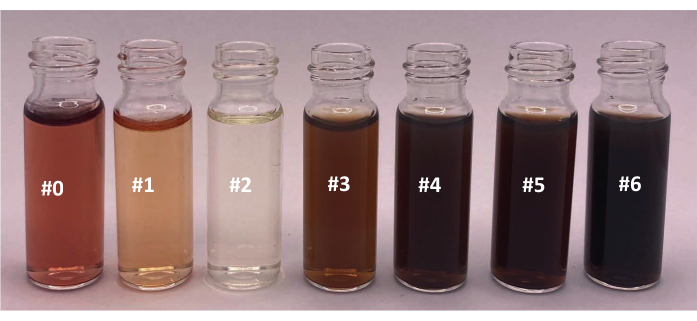

После синтеза SnSe частицы подвергаются процедуре очистки. Первая надосадочная жидкость процесса очистки имеет желтый цвет, но при воздействии кислорода становится оранжевой. Это результат непрореагировавшего Se, так как прекурсор был добавлен в избытке. Кроме того, происходит потеря мелких частиц, как показано на рисунке 6 (шаги #3 и далее). При высокой ионной силе поверхностный заряд частиц эффективно экранируется, что позволяет частицам находиться ближе друг к другу, не испытывая отталкивания. С каждым этапом промывки ионная сила уменьшается, и поверхность частиц не экранируется; Таким образом, частицы отталкиваются и остаются коллоидно стабильными и, следовательно, теряются во время процедуры очистки.

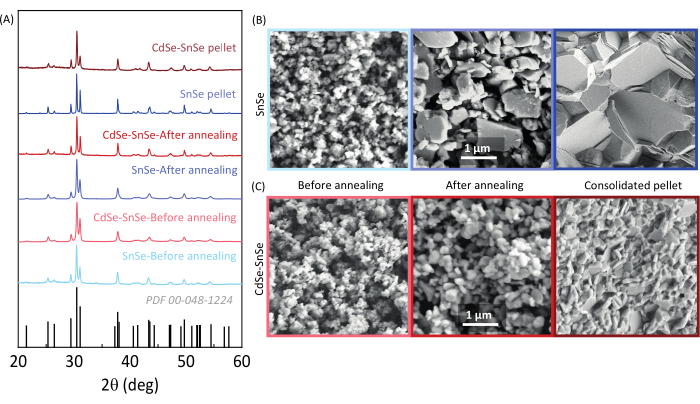

Синтез SnSe дает ~14 г на партию SnSe в чистой фазе, что подтверждено рентгенографией XRD (Рисунок 7A). Частицы имеют полидисперсную форму с размером от 50 нм до 200 нм (рис. 7B). После отжига средний размер частиц увеличивается до 680 нм. Уплотнение с помощью SPS также способствует росту зерна, а получаемые гранулы имеют относительную плотность >90%. Сравнение размера зерен выполнено по изображениям SEM между необработанным нанокомпозитом SnSe и SnSe-CdSe (рис. 7B и рис. 7C соответственно). В результате последующей обработки поверхности зерна значительно мельче по сравнению с необработанным SnSe.

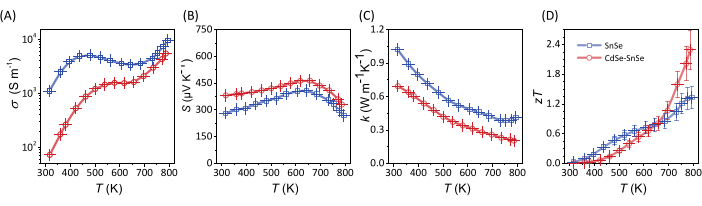

Затем вырезанные и отполированные образцы подвергаются пост-отжигу для придания стабильности. The, σ, S и α измеряются с использованием установок, показанных на рисунке 3 и рисунке 4 соответственно. На основе измерений κ и zT рассчитываются с погрешностями, рассчитанными с учетом распространения неопределенностей от каждого измерения (рис. 8).

Рисунок 5: Замедленное воздействие прекурсора Se при воздействии воздуха. (A) Мгновенное воздействие воздуха приводит к образованию желтого раствора. (В) Через 2 мин раствор начинает краснеть, и (В) В течение 3 мин раствор становится красноватым в результате окисления Se. Пожалуйста, нажмите здесь, чтобы просмотреть увеличенную версию этой цифры.

Рисунок 6: Надосадочная жидкость после каждого этапа промывки в очистке SnSe. Цвета семи надосадочной жидкости разных ступеней стирки. Пожалуйста, нажмите здесь, чтобы просмотреть увеличенную версию этой цифры.

Рисунок 7: Структурный и морфологический анализ частиц и гранул SnSe и CdSe-SnSe. (A) Рентгеноструктурный анализ и СЭМ-изображения частиц (B) SnSe и (C) CdSe-SnSe, полученных после синтеза раствора, отожженного порошка и консолидированной гранулы. Масштабные линейки = 1 мкм. Эта цифра была изменена по Liu et al.22. Пожалуйста, нажмите здесь, чтобы просмотреть увеличенную версию этой цифры.

Рисунок 8: Термоэлектрические свойства чистого SnSe и CdSe-SnSe. (A) электропроводность, (B) коэффициент Зеебека, (C) общая теплопроводность и (D) термоэлектрическая добротность. Пожалуйста, нажмите здесь, чтобы просмотреть увеличенную версию этой цифры.

Дополнительный рисунок S1: Характеристики и размеры штампа. Пожалуйста, нажмите здесь, чтобы загрузить этот файл.

Дополнительный рисунок S2: Адаптеры, используемые для резки образцов SnSe в направлении прессования. Пожалуйста, нажмите здесь, чтобы загрузить этот файл.

Дополнительный рисунок S3: Настройка измерения плотности для образцов SnSe и CdSe-SnSe. Масса гранулы измеряется в (А) воздухе и (В) воде. Пожалуйста, нажмите здесь, чтобы загрузить этот файл.

Дополнительная таблица S1: Характеристики и технические характеристики кристалла. Пожалуйста, нажмите здесь, чтобы загрузить этот файл.

Обсуждение

Критические шаги

Окисление селена перед смешиванием с прекурсором Sn

В данной работе синтез SnSe осуществляется путем совместного осаждения комплексов Sn (II) и Se2-. Мы начинаем с восстановления металлического селена до селенида.

Как только селен (серый) уменьшается, он образует прозрачный раствор. Предшественник селена при воздействии кислорода становится красным, из-за образования полиселенидов. Таким образом, важно держать все растворы под аргоном в течение всего времени реакции.

При нагревании хлорида олова и гидроксида натрия предшественник олова также растворяется в бесцветном растворе.

При добавлении селенида, который находится в избытке (0.9:1; Sn:Se), к предшественнику олова смесь становится черной, что указывает на немедленное образование SnSe.

Поскольку небольшие количества реагента NaBH4 вступают в реакцию с водой, важно предотвратить окисление Se путем добавления избытка NaBH4 23,24,25. Несмотря на то, что образование SnSe происходит мгновенно, реакцию поддерживают при температуре ~100 °C в течение еще 2 часов, чтобы позволить частицам вырасти26,27.

Очистка

Синтезированные частицы затем подвергают процедуре очистки, поскольку они находятся в суспензии с побочными продуктами, такими как Na+, Cl-, B(OH)3, B(OH)4-, OH-, а также избытком BH4- и Se2-/HSe- и потенциальными примесями. Это осуществляется для шести стадий очистки чередованием воды и этанола в качестве растворителей 28,29,30,31,32,33,34,35. Отклонения в процедуре очистки приводят к получению гранул с разными характеристиками, при этом структурные характеристики выглядят идентично.

Приготовление тиоламинового раствора CdSe в свежем виде

Молекулярные комплексы CdSe стабильны в течение ограниченного периода времени в растворе тиол-амина и поэтому должны быть использованы в течение 24 чпосле завершения растворения.

Вакуумная сушка

Вакуумная сушка создает среду с более низким давлением, что способствует быстрому удалению растворителей из частиц. Это необходимо для предотвращения образования остаточных карманов растворителя внутри частиц, которые могут негативно повлиять на процесс спекания и конечные свойства или стабильность гранул.

Отжиг порошков после очистки в восстановительной атмосфере

Отжиг частиц важен для удаления любых распространенных летучих примесей, например, тиола, амина и избытка Se 36,37,38. Воздействие кислорода на частицы неизбежно, и, таким образом, отжиг в восстановительной атмосфере способствует восстановлению оксидов, которые по своей природе повышают теплопроводность материала 39,40,41.

Оценка производительности в двух направлениях, параллельном и перпендикулярном

В соответствии с анизотропной природой SnSe электрические и теплотранспортные свойства различаются в направлении прессования (параллельно) и без прессования (перпендикулярно). Поэтому важно подготовить цилиндрические гранулы с размерами, позволяющими при резке прутка и диска измерить транспортные свойства в обоих направлениях41.

Подготовка образцов для определения характеристик транспорта

Гладкая и плоская поверхность гранул имеет решающее значение для точных измерений диффузии. Дефекты на поверхности гранул могут привести к потерям тепла и неточным результатам. Полировка необходима для достижения равномерной и гладкой поверхности. Ориентация обработанного и необработанного SnSe при погрузке важна и имеет решающее значение для правильного анализа транспортных данных. Анизотропные материалы, такие как SnSe, должны быть измерены в одном и том же направлении и объединены (σ, S и κ) для получения точного zT. Надлежащий тепловой контакт между таблеткой и зондами также имеет решающее значение для точных измерений S и ρ.

Ограничения

Однако из-за использования натриевых реагентов способ ограничен получением SnSe p-типа, поскольку ионы Na+ адсорбируются на поверхности частиц и действуют как легирующая примесь, увеличивая концентрацию носителей и σ материала42.

Значение метода по отношению к существующим/альтернативным методам

Сообщалось о различных методах получения поликристаллического SnSe на основе растворов, таких как сольвотермальные, гидротермальные и безнапорные методы в воде или этиленгликоле18,19. В этой работе мы сосредоточились на водном синтезе без поверхностно-активных веществ43, поскольку он более устойчив, чем любые другие описанные методы: не используются органические растворители и поверхностно-активные вещества, а также требуется короткое время реакции (2 ч) и низкие температуры (~100 °C) по сравнению с методами плавления.

Дальнейшие применения или направления после освоения этой техники

Метод может быть адаптирован при синтезе других халькогенидов — SnTe, PbSe и PbTe. При преобразовании восстановителей и оснований в безNa-свободные чистые материалы могут быть синтезированы без преднамеренной легирующей примеси. Обработка поверхности, подобная той, которая выполнена здесь с помощью молекулярных комплексов CdSe, обеспечивает дополнительную степень гибкости при подготовке материала, где вторичные фазы могут быть добавлены на вторичном этапе для контроля микроструктуры. В конкретном случае, описанном здесь, присутствие наночастиц CdSe не только ингибирует рост зерен частиц CdSe-SnSe по сравнению с SnSe, но и снижает теплопроводность материала (Рисунок 7 и Рисунок 8 соответственно). Объяснения, представленные Liu et al. 22 , подтверждают результаты, полученные из метода, который мы описали в этой работе.

Раскрытие информации

У авторов нет конфликта интересов, о котором можно было бы заявить.

Благодарности

Подразделения научной службы (SSU) ISTA поддержали это исследование с помощью ресурсов, предоставленных Центром электронной микроскопии (EMF) и Фондом лабораторной поддержки (LSF). Эта работа была выполнена при финансовой поддержке Института науки и технологий Австрии и Фонда Вернера Сименса.

Материалы

| Name | Company | Catalog Number | Comments |

| Chemicals | |||

| 1, 2-ethanedithiol | Thermo Scientific | 75-08-1 | Vaccum distilled |

| Absolute Ethanol | Honeywell | 64-17-5 | |

| Acetone (extra dry) | Acros | 67-64-1 | |

| Anhydrous ethanol | Thermofischer | 64-17-5 | |

| Cadmium oxide | Alfa Aesar | 1306-23-6 | |

| Ethylenediamine | Sigma-Aldrich | 107-15-3 | |

| N-methylformamide | Sigma-Aldrich | 123-39-7 | Vacuum distilled, stored over molecular sieves |

| Selenium | Sigma-Aldrich | 7782-49-2 | |

| Sodium borohydride | Sigma-Aldrich | 6940-66-2 | |

| Sodium hydroxide | Sigma-Aldrich | 1310-73-2 | |

| Tin chloride dihydrate | Thermo Scientific | L0025-69-1 | |

| Apparatus/Materials | |||

| Reduction adapter | Bartelt | 9.011 755 | |

| Adapter with NS stopcock | Bartelt | 9.012 312 | |

| Agate mortar and pestle | Bartelt | 6204102 | |

| Caliper | Sartorius | 5007021150 | |

| Carbon tape | Micro to Nano | 15-000508 | |

| Centrifuge tubes x 4 | Sarstedt Ges.m.b.H. | 62.547.254 | 50 mL |

| Condenser | Bartelt | 6.203 028 | |

| Crystallising dishes | Bartelt | 7.021 089 | |

| Graphite foil | Fisher Scientific | 11326967 | 0.254 mm |

| Measuring cylinder | Bartelt | 6.082 194 | 250 mL |

| Micropipette | Eppendorf | 3123000063 | Research plus 100-1000µL (GLP) |

| Quartz tube | Hansun Electric Technology Co. Ltd | 50ODx 44 ID x 650 L, mm for DIY Tube Furnace | |

| Round-bottom flask 2-neck | Bartelt | 4.008 387 | 500 mL |

| Round-bottom flask 3-neck | Lactan | E614.1 | 1000 mL |

| Rubber septum x 3 | Bartelt | 9.230 657 | |

| Sand paper | RS Components OC | 484-5942 | 1 sheet, 1200 grit |

| Schlenk line | Chemglass | CG-4436-03 | |

| Separating funnel | Bartelt | 9.203 325 | 250 mL |

| Magnetic stir bars, oval | Bartelt | 9.197 592 | |

| Magnetic stir bars, cylindrical | Bartelt | 9.197 520 | |

| Magnetic stir bars, octagonal | VWR | 442-0345 | |

| Succintillation vials x 4 | Sigma-Aldrich | Z561754-1EA | 20 mL |

| Succintillation vials x 1 | Bartelt | 9.003 482 | 4 mL |

| Equipment | |||

| AGUS-Pecs Spark Plasma Sintering (SPS) | Suga CO., LTD. | AGUS-PECS | SPS-210Sx |

| Bruker D8 Advance X-ray Diffraction | Bruker | ||

| Centrifuge | Eppendorf | Centrifuge 5810 | |

| Cold press | Specac™ | Atlas Manual 15T Hydraulic Press | |

| Density Meter | Bartelt | 6263396 | |

| Electric saw | Amazon | ||

| FE-SEM Merlin VP Contact | Carl Zeiss | Merlin Compact VP | |

| Heating mantle 1000 mL | Bartelt | 9.642 406 | |

| Benchtop Temperature Controller | Cole-Parmer | Digi-Sense TC9600 | |

| Linseis Laser Flash Analyser- LFA-1000 | Linseis | LFA-1000 | |

| Linseis LSR-3 | Linseis | LSR-3/800 | |

| Magnetic stirrer | Heidolph | MR Hei-Tec | |

| Tubular furnace | Hansun Electric Technology Co. Ltd | Compact split tube furnace | |

| Software | |||

| DIFFRAC.COMMANDER | Bruker | Comes with the equipment | |

| Laser Flash Lenseis-AproSoft v.3.01 c.001 | Lenseis | Comes with the equipment | |

| Laserflash | Lenseis | Comes with the equipment | |

| Lenseis data evaluation | Lenseis | Comes with the equipment | |

| LSR Measure | Lenseis | Comes with the equipment | |

| LSRDistance | Lenseis | Comes with the equipment | |

| WAVE LOGGER | Suga CO., LTD. | Comes with the equipment |

Ссылки

- Alam, H., Ramakrishna, S. A review on the enhancement of figure of merit from bulk to nano-thermoelectric materials. Nano Energy. 2 (2), 190-212 (2013).

- Ortega, S., et al. Bottom-up engineering of thermoelectric nanomaterials and devices from solution-processed nanoparticle building blocks. Chemical Society Reviews. 46 (12), 3510-3528 (2017).

- Tan, G., Zhao, L. D., Kanatzidis, M. G. Rationally designing high-performance bulk thermoelectric materials. Chemical Reviews. 116 (19), 12123-12149 (2016).

- Ibáñez, M., et al. High-performance thermoelectric nanocomposites from nanocrystal building blocks. Nature Communications. 7, 10766 (2016).

- Liu, Y., Ibáñez, M. Tidying up the mess. Science. 371 (6530), 678-679 (2021).

- Zhao, L. D., et al. Ultralow thermal conductivity and high thermoelectric figure of merit in SnSe crystals. Nature. 508 (7496), 373-377 (2014).

- Chang, C., et al. 3D charge and 2D phonon transports leading to high out-of-plane ZT in n-type SnSe crystals. Science. 360 (6390), 778-783 (2018).

- Lee, Y. K., Luo, Z., Cho, S. P., Kanatzidis, M. G., Chung, I. Surface oxide removal for polycrystalline SnSe reveals near-single-crystal Thermoelectric Performance. Joule. 3 (3), 719-731 (2019).

- Lee, Y. K., et al. Enhancing p-type thermoelectric performances of polycrystalline SnSe via tuning phase transition temperature. Journal of the American Chemical Society. 139 (31), 10887-10896 (2017).

- Zhou, C., et al. Polycrystalline SnSe with a thermoelectric figure of merit greater than the single crystal. Nature Materials. 20 (10), 1378-1384 (2021).

- Caballero-Calero, O., Ares, J. R., Martín-González, M. Environmentally friendly thermoelectric materials: high performance from inorganic components with low toxicity and abundance in the earth. Advanced Sustainable Systems. 5 (11), 2100095 (2021).

- Guélou, G., Powell, A. V., Vaqueiro, P. Ball milling as an effective route for the preparation of doped bornite: Synthesis, stability and thermoelectric properties. Journal of Materials Chemistry C. 3 (40), 10624-10629 (2015).

- Chen, X., et al. Preparation of nano-sized Bi2Te3 thermoelectric material powders by cryogenic grinding. Progress in Natural Science: Materials International. 22 (3), 201-206 (2012).

- Zhang, S. N., et al. Effects of ball-milling atmosphere on the thermoelectric properties of TAGS-85 compounds. Journal of Electronic Materials. 38 (7), 1142-1147 (2009).

- Bumrungpon, M., et al. Synthesis and thermoelectric properties of bismuth antimony telluride thermoelectric materials fabricated at various ball-milling speeds with yttria-stabilized zirconia ceramic vessel and balls. Ceramics International. 46 (9), 13869-13876 (2020).

- Zevalkink, A., et al. A practical field guide to thermoelectrics: Fundamentals, synthesis, and characterization. Applied Physics Reviews. 5 (2), 021303 (2018).

- Chandra, S., Biswas, K. Realization of high thermoelectric figure of merit in solution synthesized 2D SnSe nanoplates via Ge alloying. Journal of the American Chemical Society. 141 (15), 6141-6145 (2019).

- Shi, X., Tao, X., Zou, J., Chen, Z. High-performance thermoelectric SnSe: aqueous synthesis, innovations, and challenges. Advanced Science. 7 (7), 1902923 (2020).

- Shi, X. L., et al. A solvothermal synthetic environmental design for high-performance SnSe-based thermoelectric materials. Advanced Energy Materials. 12 (20), 1-10 (2022).

- Liu, Y., Lee, S., Fiedler, C., Spadaro, M. C., Chang, C., Li, M., Hong, M., Arbiol, J., Ibáñez, M., et al. Enhancing thermoelectric performance of solution-processed polycrystalline SnSe with PbSe nanocrystals. Chemical Engineering Journal. 490, (2024).

- Fiedler, C., Calcabrini, M., Liu, Y., Ibáñez, M., et al. Unveiling Crucial Chemical Processing Parameters Influencing the Performance of Solution-processed inorganic Thermoelectric Materials. Angewandte Chemie International edition. , (2024).

- Liu, Y., et al. Defect engineering in solution-processed polycrystalline SnSe leads to high thermoelectric performance. ACS Nano. 16 (1), 78-88 (2022).

- Lalancette, J. M., Arnac, M. Reductions with sulfurated borohydrides. III. Borohydrides incorporating selenium and tellurium. Canadian Journal of Chemistry. 47 (19), 3695-3697 (1969).

- Klayman, D. L., Griffin, T. S. Reaction of selenium with sodium borohydride in protic solvents. A facile method for the introduction of selenium into organic molecules. Journal of the American Chemical Society. 95 (1), 197-199 (1973).

- Goldbach, A., Saboungi, M. L., Johnson, J. A., Cook, A. R., Meisel, D. Oxidation of aqueous polyselenide solutions. A mechanistic pulse radiolysis study. The Journal of Physical Chemistry A. 104 (17), 4011-4016 (2000).

- Yarema, M., et al. Upscaling colloidal nanocrystal hot-injection syntheses via reactor underpressure. Chemistry of Materials. 29 (2), 796-803 (2017).

- Kwon, S. G., Hyeon, T. Formation mechanisms of uniform nanocrystals via hot-injection and heat-up methods. Small. 7 (19), 2685-2702 (2011).

- Han, G., et al. Topotactic anion-exchange in thermoelectric nanostructured layered tin chalcogenides with reduced selenium content. Chemical Science. 9 (15), 3828-3836 (2018).

- Tang, G., et al. Realizing high figure of merit in phase-separated polycrystalline Sn1-XPbxSe. Journal of the American Chemical Society. 138 (41), 13647-13654 (2016).

- Sirikumara, H. I., Morshed, M., Jameson, C., Jayasekera, T. Dopant-induced indirect-direct transition and semiconductor-semimetal transition of bilayer SnSe. Journal of Applied Physics. 126 (22), 224301 (2019).

- Zhang, Q. K., et al. Enhanced thermoelectric performance of a simple method prepared polycrystalline SnSe optimized by spark plasma sintering. Journal of Applied Physics. 125 (22), 225109 (2019).

- Shi, X., et al. Boosting the thermoelectric performance of P-type heavily Cu-doped polycrystalline SnSe via inducing intensive crystal imperfections and defect phonon scattering. Chemical Science. 9 (37), 7376-7389 (2018).

- Xu, R., et al. Nanostructured SnSe integrated with Se quantum dots with ultrahigh power factor and thermoelectric performance from magnetic field-assisted hydrothermal synthesis. Journal of Materials Chemistry A. 7 (26), 15757-15765 (2019).

- Shi, X., et al. High thermoelectric performance in P-type polycrystalline Cd-doped SnSe achieved by a combination of cation vacancies and localized lattice engineering. Advanced Energy Materials. 9 (11), 1803242 (2019).

- Li, M., et al. Crystallographically textured SnSe nanomaterials produced from the liquid phase sintering of nanocrystals. Dalton Transactions. 48 (11), 3641-3647 (2019).

- Cargnello, M., et al. Efficient removal of organic ligands from supported nanocrystals by fast thermal annealing enables catalytic studies on well-defined active phases. Journal of the American Chemical Society. 137 (21), 6906-6911 (2015).

- Mohapatra, P., et al. Calcination does not remove all carbon from colloidal nanocrystal assemblies. Nature Communications. 8 (1), 2038 (2017).

- Ibáñez, M., et al. Electron doping in bottom-up engineered thermoelectric nanomaterials through HCl-mediated ligand displacement. Journal of the American Chemical Society. 137 (12), 4046-4049 (2015).

- Chen, Y. X., et al. Understanding of the extremely low thermal conductivity in high-performance polycrystalline SnSe through potassium doping. Advanced Functional Materials. 26 (37), 6836-6845 (2016).

- Zhao, L. D., Chang, C., Tan, G., Kanatzidis, M. G. SnSe: A remarkable new thermoelectric material. Royal Society of Chemistry. 9, 3044-3060 (2016).

- Wei, T. -. R., et al. How to measure thermoelectric properties reliably. Joule. 2 (11), 2183-2188 (2018).

- Liu, Y., et al. The importance of surface adsorbates in solution-processed thermoelectric materials: The case of SnSe. Advanced Materials. 33 (52), 2106858 (2021).

- Han, G., et al. Facile surfactant-free synthesis of p-type SnSe nanoplates with exceptional thermoelectric power factors. Angewandte Chemie. 128 (22), 6543-6547 (2016).

Перепечатки и разрешения

Запросить разрешение на использование текста или рисунков этого JoVE статьи

Запросить разрешениеСмотреть дополнительные статьи

This article has been published

Video Coming Soon

Авторские права © 2025 MyJoVE Corporation. Все права защищены