Method Article

CdSe-SnSe polycristallin, traité en solution, conçu en surface, présentant une faible conductivité thermique

Dans cet article

Résumé

Les nanocomposites CdSe-SnSe sont produits en consolidant des particules de SnSe conçues en surface. Une synthèse aqueuse simple est utilisée pour produire des particules de SnSe. Le revêtement des particules de SnSe avec des complexes moléculaires CdSe permet de contrôler la taille des grains et d’augmenter le nombre de défauts présents dans le nanocomposite, abaissant ainsi la conductivité thermique.

Résumé

Ces dernières années, les processus de solution ont gagné en popularité en tant que méthode rentable et évolutive pour produire des matériaux thermoélectriques haute performance. Le processus implique une série d’étapes critiques : synthèse, purification, traitements thermiques et consolidation, chacune jouant un rôle central dans la détermination des performances, de la stabilité et de la reproductibilité. Nous avons remarqué qu’il était nécessaire d’obtenir des détails plus complets pour chacune des étapes décrites dans la plupart des travaux publiés. Reconnaissant l’importance des protocoles de synthèse détaillés, nous décrivons ici l’approche utilisée pour synthétiser et caractériser l’un des SnSe polycristallin de type p les plus performants. En particulier, nous rapportons la synthèse de particules de SnSe dans l’eau et le traitement de surface ultérieur avec des complexes moléculaires CdSe qui produit des nanocomposites CdSe-SnSe lors de la consolidation. De plus, le traitement de surface inhibe la croissance des grains par l’épinglage Zenner des nanoparticules de CdSe en phase secondaire et améliore la formation de défauts à différentes échelles de longueur. La complexité accrue de la microstructure nanocomposite CdSe-SnSe par rapport à SnSe favorise la diffusion des phonons et réduit ainsi considérablement la conductivité thermique. Une telle ingénierie de surface offre des possibilités dans le traitement des solutions pour l’introduction et le contrôle des défauts, ce qui permet d’optimiser les propriétés de transport et d’atteindre un indice de mérite thermoélectrique élevé.

Introduction

Les matériaux thermoélectriques (TE), qui convertissent la chaleur en électricité et vice versa, peuvent jouer un rôle important dans la gestion durable de l’énergie1. Cependant, les faibles rendements de conversion combinés aux coûts de production relativement élevés de ces matériaux ont limité leur large utilisation à l’industrie et à la maison. Pour surmonter les défis actuels, il faut mettre en œuvre des méthodes de synthèse rentables et l’utilisation de matériaux abondants et non toxiques avec une efficacité nettement améliorée.

Le chiffre thermoélectrique de mérite zT= S2σT/κ, où S est le coefficient de Seebeck, σ la conductivité électrique, T la température absolue et κ la conductivité thermique, détermine l’efficacité de ces matériaux. En raison du fort couplage de ces propriétés, maximiser zT est un défi. Il implique souvent d’ajuster la structure de la bande électronique et les défauts microstructurels pour contrôler les mécanismes de charge et de diffusion des phonons 2,3,4,5.

Au cours de la dernière décennie, le séléniure d’étain (SnSe) a été exploré en tant que matériau thermoélectrique non toxique en raison de ses performances exceptionnelles sous sa forme monocristalline (zT : type p ~ 2,6, type n ~ 2,8)6,7. Cependant, les monocristaux sont coûteux à produire, ce qui limite leur applicabilité aux dispositifs. Alternativement, le SnSe polycristallin est moins cher à produire et mécaniquement plus stable. Le problème est que l’obtention de performances élevées présente des difficultés en raison de la perte partielle d’anisotropie, de la diminution de la conductivité électrique, d’une plus grande facilité d’oxydation et d’un contrôle imprécis du niveau de dopage 8,9,10.

Les matériaux polycristallins inorganiques TE sont généralement traités en deux étapes : la préparation du semi-conducteur sous forme de poudre suivie de la consolidation de la poudre en une pastille dense. Les poudres peuvent être préparées par des réactions à haute température et un broyage ou directement par broyage à billes 11,12,13,14,15,16. Alternativement, les poudres peuvent être synthétisées par des méthodes de solution (par exemple, synthèse hydrothermale, solvothermique, aqueuse), nécessitant des conditions moins exigeantes (c’est-à-dire une pureté de réactif plus faible, des températures plus basses et des temps de réaction plus courts)17,18,19,20,21.

Cet article décrit une méthode pour produire des nanocomposites denses de SnSe à partir de particules de SnSe modifiées en surface qui sont synthétisées dans l’eau. Le processus commence par la synthèse aqueuse de particules de SnSe, où des agents réducteurs et des bases sont utilisés pour solubiliser les réactifs Se et Sn, respectivement. Lorsque les solutions sont combinées, les particules de SnSe commencent immédiatement à précipiter. Après purification, les particules de SnSe sont ensuite fonctionnalisées avec des complexes moléculaires de CdSe. Au cours du processus de recuit, les complexes moléculaires se décomposent ; formation de nanoparticules de CdSe19. La présence de nanoparticules de CdSe inhibe la croissance des grains et favorise la formation de nombreux défauts à des échelles de longueur variables. Ces sources de diffusion se traduisent par une faible conductivité thermique et un coefficient thermoélectrique élevé de mérite22.

Protocole

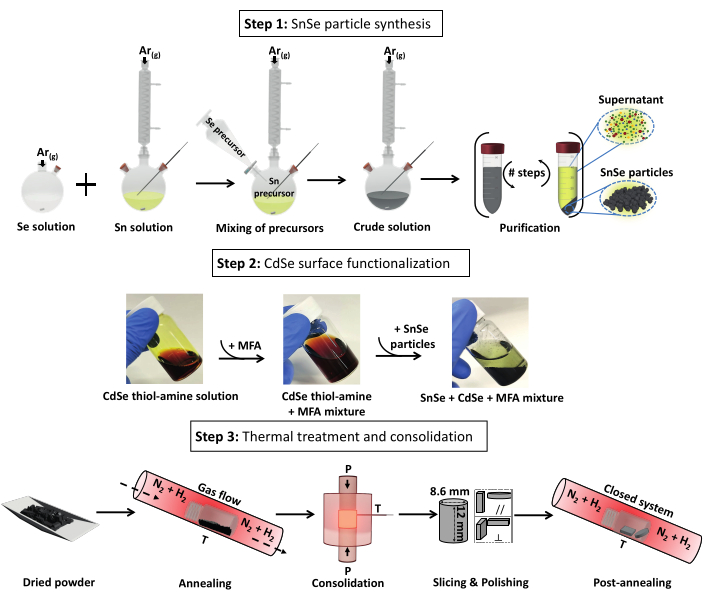

Figure 1 : Étapes de production de pastilles de CdSe-SnSe divisées en trois étapes : 1) synthèse des particules SnSe, 2) fonctionnalisation de la surface des particules avec CdSe, et 3) traitement thermique en granulés denses de CdSe-SnSe. Abréviation : MFA = N-méthylformamide. Veuillez cliquer ici pour voir une version agrandie de cette figure.

1. Synthèse aqueuse de particules de SnSe

REMARQUE : Les particules de SnSe sont obtenues par une réaction de coprécipitation en mélangeant des précurseurs de Sn et de Se préalablement préparés. Une fois les particules formées, une étape de purification est nécessaire pour les séparer des sous-produits de réaction et des impuretés.

- Préparation du précurseur du Se

- Dans une fiole à fond rond à deux cols de 500 mL (un grand et un petit goulot) munie d’une barre d’agitation, ajouter 400 mL d’eau déminéralisée à l’aide d’un cylindre doseur et commencer à agiter. Peser 6,05 g (160 mmol) de poudre de borohydrure de sodium (99 % NaBH4) dans une nacelle de pesée et les ajouter dans la fiole à fond rond par le grand col de la fiole. Attendez la dissolution complète, qui est indiquée lorsque la solution devient transparente.

- Peser 6,32 g (80 mmol) de poudre de sélénium (≥99,5 % Se) à l’aide de papier pesé. Arrêtez de remuer la solution de borohydrure et ajoutez lentement le Se à travers le gros col de la fiole.

REMARQUE : Comme l’hydrogène gazeux est produit pendant la dissolution, des bouillonnements vigoureux se produisent (ATTENTION : L’hydrogène gazeux est inflammable). - Une fois que les bulles se sont déposées, placez un septum en caoutchouc sur le petit col de la fiole à fond rond. À l’aide d’un long tube attaché à la ligne Schleck et équipé d’un connecteur, connectez la fiole à la ligne Schleck par le grand col de la fiole sous écoulement d’argon et redémarrez l’agitation.

REMARQUE : Graissez tous les joints de verrerie avant de vous connecter à la ligne Schlenk pour éviter que la verrerie ne se loge. La solution devient transparente avec le temps sous écoulement d’argon (~20 min), indiquant la dissolution du Se.

- Préparation du précurseur Sn

- Dans une fiole à fond rond à trois cols de 1000 mL (un grand col au centre et deux petits cols) munie d’une barre d’agitation, ajouter 360 mL d’eau désionisée à l’aide d’un cylindre doseur à travers le grand col du ballon. Placez le ballon dans un ballon chauffant, puis le ballon sur une plaque d’agitation. À l’aide de l’un des cols latéraux de la fiole, placez un adaptateur avec un thermocouple. Fixez un condenseur connecté à la ligne Schlenk au grand goulot, placez un bouchon en caoutchouc sur le col restant du ballon et commencez à agiter sous l’effet de l’argon.

- Retirez le septum en caoutchouc, ajoutez 30,06 g (750 mmol) de granules d’hydroxyde de sodium (≥98 % de NaOH) et remettez le septum en place. Attendre que la solution devienne transparente à la dissolution complète (~5 min).

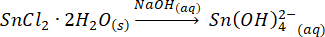

- Retirez à nouveau le septum, ajoutez 16,25 g (72 mmol) de poudre de chlorure dihydraté d’étain (II) (98% SnCl2·2H2O) et remettez le septum en place. Attendez que la solution devienne transparente avec une teinte jaune à la dissolution.

- Mélange des solutions ; Formation de particules SnSe

- Régler la solution de Sn à 101 °C ; Une fois à cette température, retirez le septum et placez un entonnoir de séparation. Laisser passer l’argon dans l’entonnoir pendant 5 min. Retirer le septum en caoutchouc de la fiole contenant la solution de Se et transférer la solution de Se à la solution de Sn par l’entonnoir de séparation (débit de 11 mL/s).

REMARQUE : La solution deviendra noire immédiatement, indiquant la formation de SnSe. (Le volume total sera de 760 ml) - Une fois que toute la solution de Se a été ajoutée, remplacez l’entonnoir par un septum en caoutchouc, laissez le mélange atteindre à nouveau la température réglée (~101,0 °C) et continuez à remuer pendant 2 h supplémentaires. Arrêtez le chauffage, retirez le manteau chauffant et, avec le thermocouple toujours connecté, placez le ballon à fond rond dans un bain-marie tout en remuant.

- Régler la solution de Sn à 101 °C ; Une fois à cette température, retirez le septum et placez un entonnoir de séparation. Laisser passer l’argon dans l’entonnoir pendant 5 min. Retirer le septum en caoutchouc de la fiole contenant la solution de Se et transférer la solution de Se à la solution de Sn par l’entonnoir de séparation (débit de 11 mL/s).

- Purification des particules

- Une fois le mélange refroidi à ~35 °C, débranchez le ballon à fond rond de la ligne Schleck et placez-le sur un support de ballon à fond rond. Laisser les particules se déposer pendant 5 minutes et éliminer ~600 mL de surnageant en versant soigneusement. Répartir le reste de la solution brute dans quatre tubes à centrifuger, à raison de ~40 mL par tube. Centrifuger la solution brute à 4 950 × g pendant 1 min ; c’est le lavage #0 ; Jetez le surnageant.

REMARQUE : Le surnageant est jaune au début, mais passe au rouge lors de l’exposition à l’oxygène. - Ajouter 40 mL d’eau déminéralisée dans chaque tube de centrifugation avec les particules précipitées et agiter le mélange pendant 1 min. Sonicer le mélange pendant 5 min dans un bain de sonique et agiter pendant 1 min supplémentaire avant de centrifuger (9 935 × g pendant 1 min). Jeter le surnageant jaune clair ; C’est le lavage #1).

- Répétez l’étape 1.4.2, mais au lieu de l’eau, utilisez de l’éthanol comme solvant ; Il s’agit du lavage #2, 9 935 × g pendant 2 min). Purifier 4 fois supplémentaires après l’étape 1.4.2 en alternant l’eau (lavages #3, 11 639 × g pendant 2 min et #5, 11 639 × g pendant 3 min) et l’éthanol (lavages #4, 11 639 × g pendant 2 min et #6, 12 410 × g pendant 5 min).

REMARQUE : À chaque lavage, le surnageant devient clair au lavage #2 mais devient sombre et trouble avec la perte de particules. - Après l’étape de purification #6, placez les tubes dans un dessiccateur sous vide (>10 mbar) pendant au moins 12 h pour sécher la poudre. Transférez les tubes contenant les particules de SnSe dans une boîte à gants remplie de N2 et utilisez un mortier d’agate et un pilon pour obtenir une poudre fine. Dans un flacon de 20 ml, peser 4,00 g de la poudre obtenue pour une utilisation ultérieure à l’étape 3.1. Conservez le reste de la poudre dans un autre flacon de 20 ml à l’intérieur de la boîte à gants.

REMARQUE : En suivant ces instructions, vous devriez obtenir ~14 g de matériau. - Réserve 20 mg de poudre pour la caractérisation par diffraction des rayons X (DRX) et microscopie électronique à balayage (MEB) (nom de l’échantillon : SnSe-Before Annealing).

- Une fois le mélange refroidi à ~35 °C, débranchez le ballon à fond rond de la ligne Schleck et placez-le sur un support de ballon à fond rond. Laisser les particules se déposer pendant 5 minutes et éliminer ~600 mL de surnageant en versant soigneusement. Répartir le reste de la solution brute dans quatre tubes à centrifuger, à raison de ~40 mL par tube. Centrifuger la solution brute à 4 950 × g pendant 1 min ; c’est le lavage #0 ; Jetez le surnageant.

2. Traitement de surface SnSe avec des complexes moléculaires CdSe

- Préparation des complexes moléculaires CdSe

- Dans la boîte à gants, peser 513,6 mg (4 mmol) d’oxyde de cadmium (II) (≥99,98 % CdO) et 316 mg (4 mmol) de poudre de sélénium, puis placer les deux poudres dans un flacon à scintillation de 4 mL avec une barrette d’agitation. Ajouter 8 mL d’éthylènediamine (99 % C2H8N2) et 0,8 mL de 1,2-éthanedithiol (>95 %, C2H6S2), boucher le flacon et remuer jusqu’à ce que le mélange devienne translucide et brun rougeâtre, indiquant la formation de complexes CdSe lors de la dissolution complète de CdO et de Se (~20 min) comme le montre la figure 1.

REMARQUE : Lorsque vous manipulez des solvants dans la boîte à gants, éteignez le ventilateur et purgez le système. Cela préserve le système de purification. ATTENTION : Les thiols peuvent raccourcir la durée de vie du catalyseur.

- Dans la boîte à gants, peser 513,6 mg (4 mmol) d’oxyde de cadmium (II) (≥99,98 % CdO) et 316 mg (4 mmol) de poudre de sélénium, puis placer les deux poudres dans un flacon à scintillation de 4 mL avec une barrette d’agitation. Ajouter 8 mL d’éthylènediamine (99 % C2H8N2) et 0,8 mL de 1,2-éthanedithiol (>95 %, C2H6S2), boucher le flacon et remuer jusqu’à ce que le mélange devienne translucide et brun rougeâtre, indiquant la formation de complexes CdSe lors de la dissolution complète de CdO et de Se (~20 min) comme le montre la figure 1.

- Traitement de surface des particules de SnSe

- Toujours à l’intérieur de la boîte à gants, dans un flacon à scintillation de 20 mL muni d’une barre d’agitation, ajouter 10 mL de N-méthylformamide anhydre (distillé sous vide, MFA) et 1,32 mL (0,6 mmol) des complexes moléculaires CdSe préparés à l’étape 2.1.1. Ajoutez ce mélange CdSe-MFA aux 4,00 g de poudre de SnSe de l’étape 1.4.4, bouchez le flacon et remuez à température ambiante pendant 48 h.

REMARQUE : Après ce temps, le surnageant change de couleur du rouge-brunâtre au jaune, indiquant l’adsorption des complexes CdSe à la surface de la particule SnSe.

- Toujours à l’intérieur de la boîte à gants, dans un flacon à scintillation de 20 mL muni d’une barre d’agitation, ajouter 10 mL de N-méthylformamide anhydre (distillé sous vide, MFA) et 1,32 mL (0,6 mmol) des complexes moléculaires CdSe préparés à l’étape 2.1.1. Ajoutez ce mélange CdSe-MFA aux 4,00 g de poudre de SnSe de l’étape 1.4.4, bouchez le flacon et remuez à température ambiante pendant 48 h.

- Purification de particules de SnSe traitées en surface au CdSe

- À l’intérieur de la boîte à gants, transférez le mélange CdSe-SnSe dans un tube à centrifuger et ajoutez 40 ml d’éthanol anhydre (extra sec). Agitez le mélange pendant 1 min, centrifugez (12298 × g pendant 1 min) et jetez le surnageant jaune.

- Ajouter 40 ml d’éthanol anhydre dans le tube contenant les particules, agiter pendant 1 minute et centrifuger (12 298 × g pendant 1 min). Jetez le surnageant, qui est incolore.

- Retirez le tube avec la poudre de la boîte à gants et séchez les particules sous vide pendant au moins 12 h à l’intérieur d’un dessiccateur (>10 mbar). Transférez le tube avec les particules traitées en surface dans la boîte à gants et utilisez un mortier d’agate et un pilon pour obtenir une poudre fine. Conservez la poudre obtenue dans un flacon de 20 ml dans la boîte à gants pour une utilisation ultérieure.

REMARQUE : En suivant ces instructions, vous obtiendrez ~4.00 g de matériau. - Réserver 20 mg de poudre pour les caractérisations XRD et MEB (nom de l’échantillon : CdSe-SnSe-Before Annealing).

3. Traitements thermiques et consolidation

REMARQUE : Pour évaluer l’effet du traitement de surface, nous avons préparé des échantillons avec et sans les complexes CdSe. Les poudres de SnSe sans les traitements de surface sont celles obtenues après l’étape 1.1.3 ; les poudres CdSe-SnSe sont celles obtenues après l’étape 2.3. Dans les deux cas, pour produire des cylindres de 8,16 mm x 12 mm, nous utilisons environ 4,00 g de particules SnSe et 4,00 g de particules CdSe-SnSe. Des poudres aux granulés denses, les deux types d’échantillons subissent les mêmes processus que ceux décrits dans les sections suivantes.

- Recuit dans un four tubulaire

- Retirez la poudre traitée en surface de la boîte à gants.

- Ouvrir la vanne d’entrée de gaz et la vanne de sortie de gaz pour permettre au gaz de formation (95 % N2 + 5 % H2, 0,3 L/min) de s’écouler à travers le tube de quartz du four tubulaire pendant 5 min. Ouvrez une extrémité du tube, débouchez le flacon et introduisez le flacon au milieu du tube de quartz, l’ouverture du flacon faisant face à la direction du flux de gaz. Scellez le tube et laissez le gaz de formation s’écouler pendant 10 minutes supplémentaires.

- Réglez le profil de température du four pour qu’il chauffe à 500 °C à une vitesse de chauffage de 10 °C/min et maintenez-le à cette température pendant 1 h avant de refroidir naturellement à température ambiante (~40 min). Exécutez le programme. Retirez la poudre du four à température ambiante et transférez-la dans la boîte à gants. Utilisez un mortier d’agate et un pilon pour obtenir une poudre fine. Réservez 20 mg de poudre pour l’analyse XRD et MEB (noms des échantillons : SnSe-Après recuit et CdSe-SnSe-Après recuit)

REMARQUE : Au-dessus de 350 °C, il y aura un résidu rouge à l’intérieur du tube de quartz du four lorsque le Se s’évapore et se condense sur les extrémités les plus froides du tube.

- Consolidation par frittage par plasma étincelant (SPS), découpe et polissage

- Chargement de la matrice

REMARQUE : Voir le tableau supplémentaire S1 pour les caractéristiques de la matrice : hauteur : 60 mm, diamètre intérieur : 8,6 mm, diamètre extérieur : 30 mm, tige (x 2) ; 30 mm x 8 mm.- Découpez un morceau de feuille de graphite (épaisseur 0,254 mm) aux dimensions : 26 mm x 60 mm. Roulez la feuille de graphite et tapissez l’intérieur de la matrice. Découpez quatre disques dans la feuille de graphite (Φ = 8 mm).

- Insérez une tige à mi-chemin dans la matrice, placez deux des disques de graphite de manière à ce qu’ils reposent à plat sur le dessus de la tige, et appuyez dessus en insérant la tige restante et en comprimant les deux tiges ensemble. Retirez la dernière tige insérée et introduisez la matrice à moitié préparée (tige restante et les deux disques de graphite) dans la boîte à gants.

- Placez la poudre dans la matrice à l’aide de papier pesée et comprimez-la avec l’autre tige pour compacter la poudre et créer une surface plane. Retirez la dernière tige insérée, placez les deux disques de graphite restants sur la poudre et placez la tige restante (Figure 2A). Retirez la matrice de la boîte à gants et compressez la poudre à l’aide d’une presse à froid (~0,3 kN) jusqu’à ce que la hauteur totale de la matrice terminée soit de ~83 mm.

REMARQUE : cette étape est nécessaire pour monter la matrice dans l’alimentation de secours (Figure 2B). - Ouvrez le SPS et placez la matrice préparée au centre de la scène. Abaissez l’électrode supérieure pour fixer la matrice en place et insérez le thermocouple (voir la figure supplémentaire S1 pour plus de détails). Fermez la chambre, réglez la commande de l’axe Z de l’électrode supérieure pour qu’elle se déplace continuellement vers le bas et appliquez le vide.

- Une fois que le manomètre a atteint son minimum, allumez la jauge Pirani et attendez 10 min. Choisissez les conditions de pressage dans le tableau des motifs automatiques, en appliquant une pression axiale de 47 MPa à 500 °C pendant 5 min (taux : 100 °C/min). Réglez les commandes de température et de pression de l’alimentation de secours sur auto.

- Vérifiez que le thermocouple est toujours inséré dans la matrice, que le vide est de <5 Pa, que les commandes de pression et de température sont réglées sur automatiques et que la commande de l’électrode supérieure est réglée sur descente continue. Dans le logiciel de l’enregistreur d’ondes, commencez par la mesure, suivez la pression et l’axe Z, puis appuyez sur frittage ON pour commencer la consolidation.

REMARQUE : Surveillez l’évolution des paramètres pour vous assurer qu’il n’y a pas de fluctuations de courant, de tension, d’axe Z ou de pression pendant le chauffage. - Une fois que la matrice a refroidi à température ambiante, éteignez le manomètre à vide et Pirani, réglez la température et la pression sur le contrôle manuel et l’axe Z sur le pas d’arrêt. Aérez et ouvrez la chambre. Retirez le thermocouple de l’insert et soulevez l’électrode pour retirer la matrice.

- Coupe et polissage

- Retirez le cylindre dense de la matrice en poussant la tige supérieure avec une pression à froid, puis séparez le cylindre des deux tiges à l’aide d’une lame cassable.

- À l’aide d’une scie électrique et des adaptateurs nécessaires (voir la figure supplémentaire S2 pour les spécifications de l’adaptateur), coupez une pastille et une barre dans le cylindre consolidé. Retirez la doublure en graphite à l’aide d’une lame cassable. Polissez les échantillons uniformément et en douceur avec du papier de verre (granulés : 1,3 mm d’épaisseur, 8 mm de diamètre ; barre : 1,3 mm d’épaisseur, 7 mm de hauteur, 6,5 mm de large). À l’aide d’un pied à coulisse, assurez-vous que les dimensions du matériau ont été obtenues de manière cohérente sur l’ensemble des échantillons. Conservez la barre et la pastille dans un flacon à scintillation de 4 mL (noms des échantillons : barre et disque SnSe et barre et disque CdSe-SnSe)

- Chargement de la matrice

- Post-recuit dans le gaz de formage

- Placez le flacon avec le disque et la barre dans le tube de quartz du four, l’ouverture du flacon faisant face à la direction de l’écoulement du gaz. Laissez le gaz de formation s’écouler pendant 10 minutes avant de fermer la vanne de sortie de gaz et la vanne d’entrée de gaz pour fermer le système.

- Réglez le profil de température du four pour qu’il chauffe à 500 °C à une vitesse de chauffage de 10 °C/min et maintenez-le à cette température pendant 1 h, permettant un refroidissement naturel à température ambiante (~40 min). Exécutez le programme.

- Une fois à température ambiante, ouvrez le débit de gaz, puis la vanne entrante et enfin la vanne sortante. Laissez couler le gaz pendant 5 min avant d’ouvrir le tube. Enfin, ouvrez le tube, retirez le flacon et arrêtez le flux de gaz.

- Mesures XRD

- Préparation d’échantillons de poudre pour la DRX

- Placez 15 mg des poudres isolées pour les mesures XRD (échantillons : SnSe-Avant recuit, CdSe-SnSe-Avant recuit, SnSe-Après recuit et CdSe-SnSe-Après recuit) dans des tubes, ajoutez 0,1 à 0,2 mL d’éthanol dans chaque tube et sonicate pendant 30 s pour disperser la poudre dans l’éthanol.

- À l’aide d’une pipette Pasteur, transférez chaque poudre sur un support d’échantillon Si à faible fond, en couvrant doucement l’ensemble du support, et laissez-la sécher.

- Préparation d’échantillons en vrac pour la DRX

- Appliquez un petit morceau d’argile à mouler ; Faites une forme pointue, au centre du porte-échantillon.

- Placez la pastille/barre (échantillons : barre et disque SnSe et barre et disque CdSe-SnSe) sur l’argile et, à l’aide d’une lame de verre, appuyez sur l’échantillon jusqu’à ce qu’il soit aligné avec le côté du support.

REMARQUE : Cela permet de s’assurer que la pastille est placée à la bonne hauteur et d’assurer une mesure correcte des angles de diffraction par rapport au faisceau incident.

- Mesure XRD des poudres et des granulés

- Mesurez toutes les poudres et pastilles à l’aide du programme d’expérience (20-80°, résolution : 0,02°, vitesse de balayage : 1°/min).

- Préparation d’échantillons de poudre pour la DRX

- Caractérisation MEB

- Sur une barbe MEB, placez une bande de ruban adhésif en carbone et retirez le joint de protection.

- Pour les poudres, à l’aide de la pointe de la spatule, placez ~1 mg d’échantillon (c’est-à-dire avant le recuit ou après le recuit) sur le ruban de carbone.

- Pour les granulés/barres, à l’aide d’une lame cassable, coupez un petit morceau de l’échantillon et placez-le sur un nouveau ruban de carbone sur le chaume. Assurez-vous que la partie intérieure de l’échantillon et non la surface est orientée vers le haut.

- Imagez les échantillons à des grossissements x1K, x5K, x10K et x20K.

REMARQUE : Imagez toujours une coupe fraîche des échantillons pour une représentation précise, car l’oxydation peut se produire.

- Sur une barbe MEB, placez une bande de ruban adhésif en carbone et retirez le joint de protection.

- Mesures du coefficient Seebeck (S) et de la conductivité (σ) dans le LSR

REMARQUE : Nous effectuons des mesures dépendantes de la température pour mesurer le coefficient Seebeck et la résistivité tout en maintenant la température de consigne. Comme le SnSe est un composé stratifié et que l’échantillon polycristallin présente un certain degré de texture, comme le montrent les données XRD, tous les granulés sont mesurés dans la direction parallèle et perpendiculaire à l’axe de pressage. Cependant, dans le texte principal, seuls les résultats de la direction parallèle sont rapportés, car cette direction montre les performances les plus élevées.- Chargement de l’échantillon

- Mesurer les dimensions de l’échantillon (pour la barre : épaisseur et largeur). Dans le logiciel de mesure, sous l’onglet DAQ d’acquisition de données, entrez ces dimensions d’échantillon et sélectionnez la forme de l’échantillon, le nom et le chemin du fichier de mesure, ainsi que la description de l’échantillon.

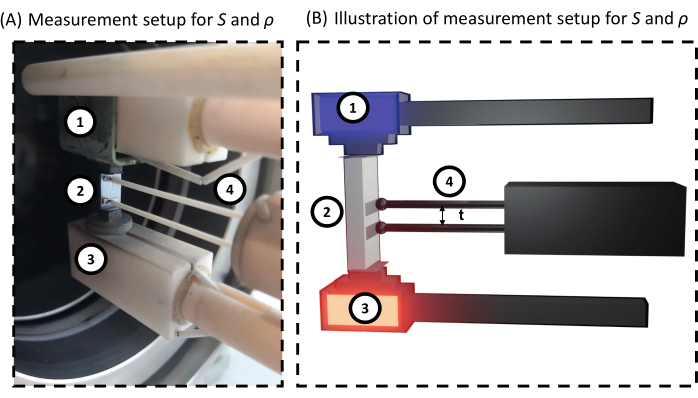

- Montez l’échantillon entre les électrodes, placez du papier graphite (Φ = 0,13 mm) entre la barre et les électrodes et ajustez le bouton jusqu’à ce que la barre soit bien fixée. Mettez les thermocouples (sondes) en contact avec l’échantillon. Utilisez une petite bande de papier graphite (Φ = 0,13 mm) pour séparer la barre des sondes à contact direct (voir Figure 3). Ajustez jusqu’à ce que les sondes soient en contact avec la barre, puis tournez le bouton d’un demi-tour pour assurer un bon contact thermique.

REMARQUE : L’application d’une force trop importante lors du réglage du bouton entraînera la rupture de l’échantillon ou la flexion pendant le cycle de chauffage (déformation plastique). Si les thermocouples ne sont pas suffisamment pressés, le coefficient de Seebeck serait surestimé (Figure 3). - Vérifiez les contacts dans le logiciel à partir d’Options/Tester les contacts. À l’aide de la caméra et du logiciel associé, mesurez la distance entre les sondes et saisissez-la dans le logiciel sous DAQ.

REMARQUE : Pour les dimensions actuelles de l’échantillon, étant donné qu’une distance maximale de la sonde de 4 mm est définie, la distance maximale enregistrée ne doit pas dépasser cette distance. - Placez le suscepteur Inconel (couvercle métallique) sur l’échantillon avec précaution et insérez le thermocouple. Fermez le four et appliquez le vide pendant 10 min. Remplissez la chambre d’hélium et appliquez à nouveau le vide. Faites-le 3 à 4 fois pour vous assurer qu’il n’y a plus d’air dans le système. Enfin, remplissez d’hélium à une pression manométrique de ~+0,5 bar).

REMARQUE : Le suscepteur absorbe le rayonnement infrarouge du four, chauffant l’échantillon à la température requise et évitant la contamination du four.

- Mesure de la résistance et Seebeck

- Effectuer un autre test de contact pour s’assurer que les sondes et les électrodes sont bien en contact avec l’échantillon et qu’il n’y a pas eu de décalage pendant les étapes de purge.

- Effectuez un test de sonde (courbe I-V) pour sélectionner le courant de mesure le plus élevé sous lequel les échantillons présentent un comportement ohmique (20 mA).

- Réglez le profil de température dans le logiciel : cycle de chauffage, 30 °C à 500 °C et vitesse de refroidissement, 500 °C à 30 °C à 20 °C/min en mesurant tous les 20 °C. Exécutez les mesures pour trois cycles complets de chauffage et de refroidissement.

- Chargement de l’échantillon

- Mesure de la diffusivité thermique (α) dans la LFA

- Préparation des échantillons en vrac

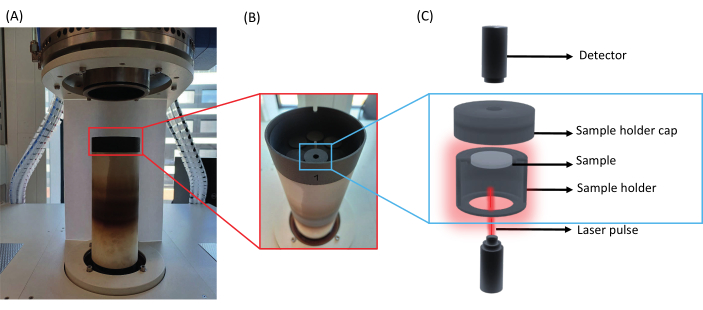

- Polir les échantillons (disques SnSe et CdSe-SnSe) à ~1 mm d’épaisseur. (disque : Φ = 7,99 mm). Enduire les deux côtés des deux échantillons d’un spray de graphite, ce qui crée une surface lisse et non réfléchissante qui garantira que le faisceau laser incident n’est pas réfléchi et est efficacement transféré à l’échantillon. Placez l’échantillon dans le porte-échantillon en graphite (Figure 4). Ouvrez l’analyseur, chargez le porte-échantillon dans le magasin et fermez-le.

- Remplissez le réservoir d’azote liquide pour refroidir le détecteur. Tout d’abord, remplissez un petit volume, attendez qu’il se dépose, puis terminez le reste. Appliquez du vide sur la chambre de l’analyseur pour éviter le transfert de chaleur par convection, ce qui conduit à une surestimation de la diffusivité thermique.

ATTENTION : Versez lentement l’azote liquide. - Introduisez le nom et l’épaisseur de l’échantillon dans les paramètres du logiciel et réglez le profil de température de 30 °C à 500 °C à 50 °C/min, en mesurant tous les 50 °C et allumez le laser. Effectuer plusieurs (>3) mesures (tir laser) pour s’assurer que la tension laser, l’iris, l’amplificateur et le temps d’acquisition du détecteur sont adéquats, ce qui est représenté par un ajustement de bonne qualité de >98%. Lancez les mesures automatiques.

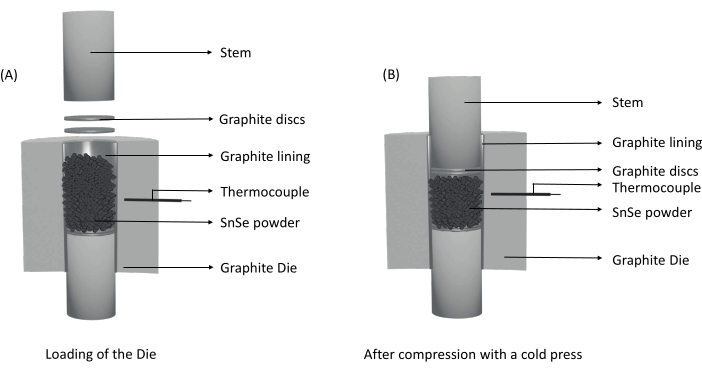

- Une fois les mesures terminées, éteignez le laser, laissez la chambre refroidir à température ambiante, ventilez la chambre et retirez l’échantillon. Calculer la conductivité thermique à l’aide de l’équation (1), où Cp est la capacité thermique calculée (Cp) à l’aide de la valeur de Dulong-Petite et ρ est la masse volumique de l’échantillon mesurée dans l’instruction J.

(1)

(1)

- Préparation des échantillons en vrac

- Mesure de la masse volumique (méthode d’Archimède)

REMARQUE : Les mesures de densité sont effectuées une fois les mesures de transport terminées.- Nettoyez la pastille avec de l’éthanol pour enlever le revêtement de graphite utilisé pour les mesures de diffusivité thermique et polissez-la. Assemblez l’appareil de mesure de la masse volumique (voir la figure supplémentaire S3), en vous assurant qu’il n’y a pas de bulles d’air dans l’eau et tarez l’échelle. Mesurez la température de l’eau.

- Placez l’échantillon sur le dessus du plomb et notez le poids dans l’air (md’air).

- Placez l’échantillon dans l’eau à la base du plomb pour enregistrer le poids en eau (md’eau).

- Répétez les étapes 3.8.2 et 3.8.3 5x pour avoir une moyenne de la densité. À l’aide de l’équation (2), calculez la masse volumique du matériau.

(2)

(2)

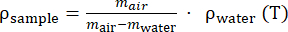

Figure 2 : Illustrations de la préparation de la matrice pour la consolidation. (A) Assemblage de la matrice de graphite avec la poudre. (B) Une fois la poudre comprimée à l’aide d’une presse à froid, la poudre est compacte et la hauteur totale de la matrice est réduite pour s’adapter entre les électrodes. Veuillez cliquer ici pour voir une version agrandie de cette figure.

Figure 3 : Configuration de mesure de la conductivité électrique et du coefficient de Seebeck. Pour les deux (A) vue réaliste de la barre chargée dans l’appareil et (B) vue schématique ; 1) électrode, 2) échantillon, 3) électrode avec chauffage à gradient et 4) thermocouples/sondes. Entre l’échantillon et les électrodes et thermocouples se trouvent de minces morceaux de graphite, aidant à la préservation de l’appareil. Veuillez cliquer ici pour voir une version agrandie de cette figure.

Figure 4 : Configuration de la mesure de la diffusivité thermique. (A) Vue ouverte de l’analyseur, (B) vue améliorée du magasin automatisé avec un échantillon à l’intérieur, et (C) Illustration schématique d’un échantillon chargé à l’intérieur d’un porte-échantillon. Veuillez cliquer ici pour voir une version agrandie de cette figure.

Résultats

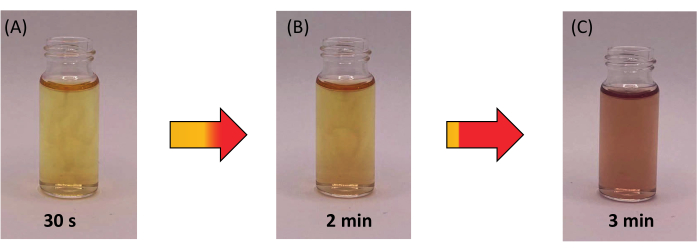

La fabrication des particules de SnSe repose sur la dissolution complète des précurseurs dans leurs rapports stœchiométriques. Une étape essentielle du protocole consiste à réduire le Se avec le NaBH4, dans des conditions inertes. Toute légère exposition à l’air fait passer le précurseur du Se de l’incolore au rouge (formation de polyséléniures), comme le montre la figure 5.

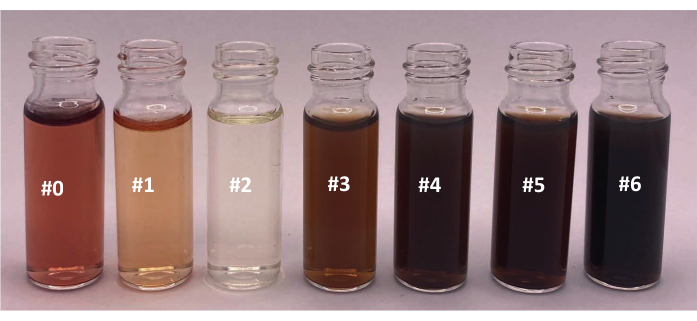

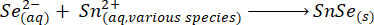

Suite à la synthèse du SnSe, les particules sont soumises à un procédé de purification. Le premier surnageant du processus de purification est jaune, mais lorsqu’il est exposé à l’oxygène, il devient orange. C’est le résultat d’un Se n’ayant pas réagi, car le précurseur a été ajouté en excès. De plus, il y a une perte de petites particules comme le montre la figure 6 (étapes #3 et suivantes). À haute force ionique, la charge de surface des particules est efficacement protégée, ce qui permet aux particules d’être plus proches les unes des autres sans subir de répulsion. À chaque étape de lavage, la force ionique diminue et la surface des particules n’est pas protégée ; Ainsi, les particules se repoussent et restent colloïdales stables et, par conséquent, sont perdues pendant la procédure de purification.

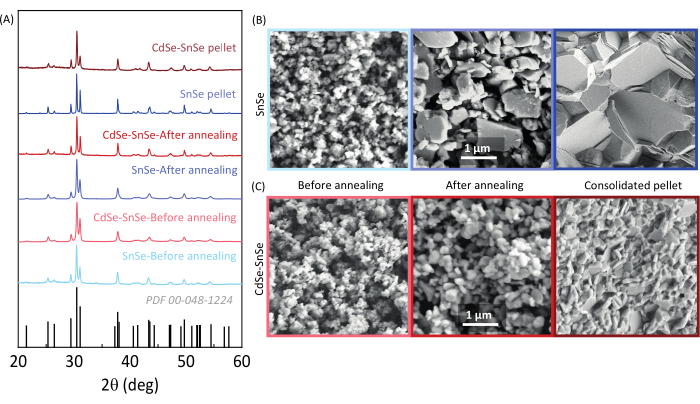

La synthèse de SnSe donne ~14 g par lot de SnSe en phase pure, comme le confirme la DRX (Figure 7A). Les particules sont de forme polydispersée avec une taille comprise entre 50 nm et 200 nm (Figure 7B). Après recuit, la taille moyenne des particules augmente à 680 nm. La densification à l’aide de SPS favorise également la croissance des grains, et les granulés qui en résultent ont une densité relative de >90 %. Une comparaison de la taille des grains est effectuée à partir des images MEB entre le nanocomposite SnSe non traité et le nanocomposite SnSe-CdSe (Figure 7B et Figure 7C, respectivement). Après le traitement de surface, les grains sont nettement plus petits que le SnSe non traité.

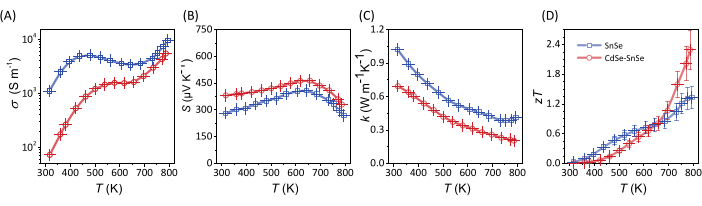

Les échantillons coupés et polis sont ensuite post-recuits pour conférer la stabilité. Les σ, S et α sont mesurés à l’aide des configurations de la figure 3 et de la figure 4, respectivement. À partir des mesures, les valeurs κ et zT sont calculées à l’aide de barres d’erreur calculées en tenant compte de la propagation des incertitudes de chaque mesure (figure 8).

Figure 5 : Laps de temps du précurseur du Se sur l’exposition à l’air. (A) L’exposition instantanée à l’air donne une solution jaune. (B) Après 2 min, la solution commence à devenir rouge, et (C) en 3 min, la solution devient rougeâtre à la suite de l’oxydation du Se. Veuillez cliquer ici pour voir une version agrandie de cette figure.

Figure 6 : Surnageants après chaque étape de lavage dans la purification du SnSe. Les couleurs des sept surnageants des différentes étapes de lavage. Veuillez cliquer ici pour voir une version agrandie de cette figure.

Figure 7 : Analyse structurale et morphologique des particules et des pastilles de SnSe et de CdSe-SnSe. (A) Analyse XRD et images MEB de (B) particules de SnSe et (C) de CdSe-SnSe obtenues après la synthèse de la solution, de la poudre recuite et de la pastille consolidée. Barres d’échelle = 1 μm. Cette figure a été modifiée à partir de Liu et al.22. Veuillez cliquer ici pour voir une version agrandie de cette figure.

Figure 8 : Propriétés thermoélectriques du SnSe pur et du CdSe-SnSe. (A) Conductivité électrique, (B) coefficient de Seebeck, (C) conductivité thermique totale et (D) figure de mérite thermoélectrique. Veuillez cliquer ici pour voir une version agrandie de cette figure.

Figure supplémentaire S1 : Caractéristiques et dimensions de la matrice. Veuillez cliquer ici pour télécharger ce fichier.

Figure supplémentaire S2 : Adaptateurs utilisés pour couper les échantillons SnSe par rapport aux directions de pressage. Veuillez cliquer ici pour télécharger ce fichier.

Figure supplémentaire S3 : Configuration de mesure de la masse volumique pour les échantillons SnSe et CdSe-SnSe. La masse du granulé mesurée dans (A) l’air et (B) l’eau. Veuillez cliquer ici pour télécharger ce fichier.

Tableau supplémentaire S1 : Caractéristiques et spécifications de la matrice. Veuillez cliquer ici pour télécharger ce fichier.

Discussion

Étapes critiques

Oxydation du sélénium avant mélange avec le précurseur Sn

Dans ce travail, SnSe est synthétisé par co-précipitation de complexes Sn (II) et de Se2-. Nous commençons par réduire le sélénium métallique en sélénide.

Une fois que le sélénium (gris) est réduit, il forme une solution transparente. Le précurseur du sélénium, une fois exposé à l’oxygène, devient rouge, en raison de la formation de polyséléniures. Ainsi, il est important de garder toutes les solutions sous argon pendant toute la durée de la réaction.

En chauffant le chlorure d’étain et l’hydroxyde de sodium, le précurseur de l’étain se dissout également dans une solution incolore.

Lors de l’ajout du sélénide, qui est en excès (0,9:1 ; Sn :Se), au précurseur de l’étain, le mélange devient noir, indiquant la formation immédiate de SnSe.

Comme de petites quantités du réactif NaBH4 réagissent avec l’eau, il est important d’empêcher l’oxydation du Se en ajoutant un excès de NaBH4 23,24,25. Même si la formation de SnSe est instantanée, la réaction est maintenue à ~100 °C pendant 2 h supplémentaires pour permettre aux particules de croître26,27.

Purification

Les particules telles que synthétisées sont ensuite soumises à un processus de purification car elles sont en suspension avec des sous-produits tels que Na+, Cl-, B(OH)3, B(OH)4-, OH- et les excès de BH4- et Se2-/HSe- et les impuretés potentielles. Ceci est effectué pour six étapes de purification en alternant l’eau et l’éthanol sous forme de solvants 28,29,30,31,32,33,34,35. L’écart dans le processus de purification permet d’obtenir des granulés avec des performances différentes, tandis que la caractérisation structurelle semble identique.

Préparation d’une solution fraîche de thiolamine CdSe

Les complexes moléculaires de CdSe sont stables pendant une période limitée dans la solution de thiolamine et, par conséquent, doivent être utilisés dans les 24 heures suivant la fin de la dissolution22.

Séchage sous vide

Le séchage sous vide crée un environnement à basse pression, ce qui facilite l’élimination rapide des solvants des particules. Ceci est essentiel pour éviter la formation de poches de solvant résiduelles dans les particules, ce qui peut affecter négativement le processus de frittage et les propriétés ou la stabilité finales des granulés.

Recuit des poudres après purification dans une atmosphère réductrice

Le recuit des particules est important pour éliminer toutes les impuretés volatiles répandues, par exemple, le thiol, l’amine et l’excès de Se 36,37,38. L’exposition à l’oxygène des particules est inévitable et, par conséquent, le recuit dans une atmosphère réductrice contribue à la réduction des oxydes qui améliorent intrinsèquement la conductivité thermique du matériau 39,40,41.

Évaluez les performances dans deux directions, parallèle et perpendiculaire

Conformément à la nature anisotrope du SnSe, les propriétés de transport électrique et thermique sont différentes dans les directions de pressage (parallèle) et de non-pressage (perpendiculaire). Par conséquent, il est important de préparer des granulés cylindriques dont les dimensions permettent de couper une barre et un disque pour mesurer les propriétés de transport dans les deux sens41.

Préparation d’échantillons pour la caractérisation du transport

Une surface lisse et plane des pastilles est cruciale pour des mesures de diffusivité précises. Les imperfections à la surface des granulés peuvent entraîner des pertes de chaleur et des résultats imprécis. Le polissage est nécessaire pour obtenir une surface uniforme et lisse. L’orientation du SnSe traité et non traité lors du chargement est importante et cruciale pour une analyse correcte des données de transport. Les matériaux anisotropes tels que le SnSe doivent être mesurés dans la même direction et combinés (σ, S et κ) pour obtenir un zT précis. Des contacts thermiques appropriés entre la pastille et les sondes sont également essentiels pour des mesures précises de S et ρ.

Limitations

Cependant, en raison de l’utilisation de réactifs sodiques, la méthode est limitée à la production de SnSe de type p lorsque les ions Na+ sont adsorbés à la surface des particules et agissent comme un dopant, augmentant la concentration du porteur et la σ du matériau42.

Importance de la technique par rapport aux méthodes existantes ou alternatives

Diverses techniques basées sur des solutions ont été signalées pour préparer du SnSe polycristallin, telles que les méthodes solvothermiques, hydrothermales et non pressurisées dans l’eau ou l’éthylène glycol18,19. Dans ce travail, nous nous sommes concentrés sur une synthèse aqueuse sans tensioactif43, car elle est plus durable que toutes les autres méthodes rapportées : aucun solvant organique ni tensioactif n’est utilisé, et elle nécessite un temps de réaction court (2 h) et des températures basses (~100 °C) par rapport à celles réalisées par fusion.

Applications futures ou orientations après la maîtrise de cette technique

La méthode est adaptable à la synthèse d’autres chalcogénures - SnTe, PbSe et PbTe. En modifiant les agents réducteurs et les bases pour obtenir des matériaux sans Na, il est possible de synthétiser des matériaux purs sans dopant intentionnel. Les traitements de surface, tels que celui effectué ici avec les complexes moléculaires CdSe, permettent un degré supplémentaire de flexibilité dans la préparation du matériau, où des phases secondaires peuvent être ajoutées dans une étape secondaire pour contrôler la microstructure. Dans le cas spécifique décrit ici, la présence de nanoparticules de CdSe inhibe non seulement la croissance des grains des particules de CdSe-SnSe par rapport à celle de SnSe, mais abaisse également la conductivité thermique du matériau (Figure 7 et Figure 8, respectivement). Les explications qui ont été rapportées par Liu et al. 22 soutiennent les résultats postulés à partir de la méthode que nous avons stipulée dans ce travail.

Déclarations de divulgation

Les auteurs n’ont aucun conflit d’intérêts à déclarer.

Remerciements

Les Unités de Service Scientifique (SSU) de l’ISTA ont soutenu cette recherche grâce aux ressources fournies par l’Equipement de Microscopie Electronique (EMF) et le Dispositif de Soutien au Laboratoire (LSF). Ce travail a été soutenu financièrement par l’Institut autrichien des sciences et de la technologie et la Fondation Werner Siemens.

matériels

| Name | Company | Catalog Number | Comments |

| Chemicals | |||

| 1, 2-ethanedithiol | Thermo Scientific | 75-08-1 | Vaccum distilled |

| Absolute Ethanol | Honeywell | 64-17-5 | |

| Acetone (extra dry) | Acros | 67-64-1 | |

| Anhydrous ethanol | Thermofischer | 64-17-5 | |

| Cadmium oxide | Alfa Aesar | 1306-23-6 | |

| Ethylenediamine | Sigma-Aldrich | 107-15-3 | |

| N-methylformamide | Sigma-Aldrich | 123-39-7 | Vacuum distilled, stored over molecular sieves |

| Selenium | Sigma-Aldrich | 7782-49-2 | |

| Sodium borohydride | Sigma-Aldrich | 6940-66-2 | |

| Sodium hydroxide | Sigma-Aldrich | 1310-73-2 | |

| Tin chloride dihydrate | Thermo Scientific | L0025-69-1 | |

| Apparatus/Materials | |||

| Reduction adapter | Bartelt | 9.011 755 | |

| Adapter with NS stopcock | Bartelt | 9.012 312 | |

| Agate mortar and pestle | Bartelt | 6204102 | |

| Caliper | Sartorius | 5007021150 | |

| Carbon tape | Micro to Nano | 15-000508 | |

| Centrifuge tubes x 4 | Sarstedt Ges.m.b.H. | 62.547.254 | 50 mL |

| Condenser | Bartelt | 6.203 028 | |

| Crystallising dishes | Bartelt | 7.021 089 | |

| Graphite foil | Fisher Scientific | 11326967 | 0.254 mm |

| Measuring cylinder | Bartelt | 6.082 194 | 250 mL |

| Micropipette | Eppendorf | 3123000063 | Research plus 100-1000µL (GLP) |

| Quartz tube | Hansun Electric Technology Co. Ltd | 50ODx 44 ID x 650 L, mm for DIY Tube Furnace | |

| Round-bottom flask 2-neck | Bartelt | 4.008 387 | 500 mL |

| Round-bottom flask 3-neck | Lactan | E614.1 | 1000 mL |

| Rubber septum x 3 | Bartelt | 9.230 657 | |

| Sand paper | RS Components OC | 484-5942 | 1 sheet, 1200 grit |

| Schlenk line | Chemglass | CG-4436-03 | |

| Separating funnel | Bartelt | 9.203 325 | 250 mL |

| Magnetic stir bars, oval | Bartelt | 9.197 592 | |

| Magnetic stir bars, cylindrical | Bartelt | 9.197 520 | |

| Magnetic stir bars, octagonal | VWR | 442-0345 | |

| Succintillation vials x 4 | Sigma-Aldrich | Z561754-1EA | 20 mL |

| Succintillation vials x 1 | Bartelt | 9.003 482 | 4 mL |

| Equipment | |||

| AGUS-Pecs Spark Plasma Sintering (SPS) | Suga CO., LTD. | AGUS-PECS | SPS-210Sx |

| Bruker D8 Advance X-ray Diffraction | Bruker | ||

| Centrifuge | Eppendorf | Centrifuge 5810 | |

| Cold press | Specac™ | Atlas Manual 15T Hydraulic Press | |

| Density Meter | Bartelt | 6263396 | |

| Electric saw | Amazon | ||

| FE-SEM Merlin VP Contact | Carl Zeiss | Merlin Compact VP | |

| Heating mantle 1000 mL | Bartelt | 9.642 406 | |

| Benchtop Temperature Controller | Cole-Parmer | Digi-Sense TC9600 | |

| Linseis Laser Flash Analyser- LFA-1000 | Linseis | LFA-1000 | |

| Linseis LSR-3 | Linseis | LSR-3/800 | |

| Magnetic stirrer | Heidolph | MR Hei-Tec | |

| Tubular furnace | Hansun Electric Technology Co. Ltd | Compact split tube furnace | |

| Software | |||

| DIFFRAC.COMMANDER | Bruker | Comes with the equipment | |

| Laser Flash Lenseis-AproSoft v.3.01 c.001 | Lenseis | Comes with the equipment | |

| Laserflash | Lenseis | Comes with the equipment | |

| Lenseis data evaluation | Lenseis | Comes with the equipment | |

| LSR Measure | Lenseis | Comes with the equipment | |

| LSRDistance | Lenseis | Comes with the equipment | |

| WAVE LOGGER | Suga CO., LTD. | Comes with the equipment |

Références

- Alam, H., Ramakrishna, S. A review on the enhancement of figure of merit from bulk to nano-thermoelectric materials. Nano Energy. 2 (2), 190-212 (2013).

- Ortega, S., et al. Bottom-up engineering of thermoelectric nanomaterials and devices from solution-processed nanoparticle building blocks. Chemical Society Reviews. 46 (12), 3510-3528 (2017).

- Tan, G., Zhao, L. D., Kanatzidis, M. G. Rationally designing high-performance bulk thermoelectric materials. Chemical Reviews. 116 (19), 12123-12149 (2016).

- Ibáñez, M., et al. High-performance thermoelectric nanocomposites from nanocrystal building blocks. Nature Communications. 7, 10766(2016).

- Liu, Y., Ibáñez, M. Tidying up the mess. Science. 371 (6530), 678-679 (2021).

- Zhao, L. D., et al. Ultralow thermal conductivity and high thermoelectric figure of merit in SnSe crystals. Nature. 508 (7496), 373-377 (2014).

- Chang, C., et al. 3D charge and 2D phonon transports leading to high out-of-plane ZT in n-type SnSe crystals. Science. 360 (6390), 778-783 (2018).

- Lee, Y. K., Luo, Z., Cho, S. P., Kanatzidis, M. G., Chung, I. Surface oxide removal for polycrystalline SnSe reveals near-single-crystal Thermoelectric Performance. Joule. 3 (3), 719-731 (2019).

- Lee, Y. K., et al. Enhancing p-type thermoelectric performances of polycrystalline SnSe via tuning phase transition temperature. Journal of the American Chemical Society. 139 (31), 10887-10896 (2017).

- Zhou, C., et al. Polycrystalline SnSe with a thermoelectric figure of merit greater than the single crystal. Nature Materials. 20 (10), 1378-1384 (2021).

- Caballero-Calero, O., Ares, J. R., Martín-González, M. Environmentally friendly thermoelectric materials: high performance from inorganic components with low toxicity and abundance in the earth. Advanced Sustainable Systems. 5 (11), 2100095(2021).

- Guélou, G., Powell, A. V., Vaqueiro, P. Ball milling as an effective route for the preparation of doped bornite: Synthesis, stability and thermoelectric properties. Journal of Materials Chemistry C. 3 (40), 10624-10629 (2015).

- Chen, X., et al. Preparation of nano-sized Bi2Te3 thermoelectric material powders by cryogenic grinding. Progress in Natural Science: Materials International. 22 (3), 201-206 (2012).

- Zhang, S. N., et al. Effects of ball-milling atmosphere on the thermoelectric properties of TAGS-85 compounds. Journal of Electronic Materials. 38 (7), 1142-1147 (2009).

- Bumrungpon, M., et al. Synthesis and thermoelectric properties of bismuth antimony telluride thermoelectric materials fabricated at various ball-milling speeds with yttria-stabilized zirconia ceramic vessel and balls. Ceramics International. 46 (9), 13869-13876 (2020).

- Zevalkink, A., et al. A practical field guide to thermoelectrics: Fundamentals, synthesis, and characterization. Applied Physics Reviews. 5 (2), 021303(2018).

- Chandra, S., Biswas, K. Realization of high thermoelectric figure of merit in solution synthesized 2D SnSe nanoplates via Ge alloying. Journal of the American Chemical Society. 141 (15), 6141-6145 (2019).

- Shi, X., Tao, X., Zou, J., Chen, Z. High-performance thermoelectric SnSe: aqueous synthesis, innovations, and challenges. Advanced Science. 7 (7), 1902923(2020).

- Shi, X. L., et al. A solvothermal synthetic environmental design for high-performance SnSe-based thermoelectric materials. Advanced Energy Materials. 12 (20), 1-10 (2022).

- Liu, Y., Lee, S., Fiedler, C., Spadaro, M. C., Chang, C., Li, M., Hong, M., Arbiol, J., Ibáñez, M., et al. Enhancing thermoelectric performance of solution-processed polycrystalline SnSe with PbSe nanocrystals. Chemical Engineering Journal. 490, (2024).

- Fiedler, C., Calcabrini, M., Liu, Y., Ibáñez, M., et al. Unveiling Crucial Chemical Processing Parameters Influencing the Performance of Solution-processed inorganic Thermoelectric Materials. Angewandte Chemie International edition. , (2024).

- Liu, Y., et al. Defect engineering in solution-processed polycrystalline SnSe leads to high thermoelectric performance. ACS Nano. 16 (1), 78-88 (2022).

- Lalancette, J. M., Arnac, M. Reductions with sulfurated borohydrides. III. Borohydrides incorporating selenium and tellurium. Canadian Journal of Chemistry. 47 (19), 3695-3697 (1969).

- Klayman, D. L., Griffin, T. S. Reaction of selenium with sodium borohydride in protic solvents. A facile method for the introduction of selenium into organic molecules. Journal of the American Chemical Society. 95 (1), 197-199 (1973).

- Goldbach, A., Saboungi, M. L., Johnson, J. A., Cook, A. R., Meisel, D. Oxidation of aqueous polyselenide solutions. A mechanistic pulse radiolysis study. The Journal of Physical Chemistry A. 104 (17), 4011-4016 (2000).

- Yarema, M., et al. Upscaling colloidal nanocrystal hot-injection syntheses via reactor underpressure. Chemistry of Materials. 29 (2), 796-803 (2017).

- Kwon, S. G., Hyeon, T. Formation mechanisms of uniform nanocrystals via hot-injection and heat-up methods. Small. 7 (19), 2685-2702 (2011).

- Han, G., et al. Topotactic anion-exchange in thermoelectric nanostructured layered tin chalcogenides with reduced selenium content. Chemical Science. 9 (15), 3828-3836 (2018).

- Tang, G., et al. Realizing high figure of merit in phase-separated polycrystalline Sn1-XPbxSe. Journal of the American Chemical Society. 138 (41), 13647-13654 (2016).

- Sirikumara, H. I., Morshed, M., Jameson, C., Jayasekera, T. Dopant-induced indirect-direct transition and semiconductor-semimetal transition of bilayer SnSe. Journal of Applied Physics. 126 (22), 224301(2019).

- Zhang, Q. K., et al. Enhanced thermoelectric performance of a simple method prepared polycrystalline SnSe optimized by spark plasma sintering. Journal of Applied Physics. 125 (22), 225109(2019).

- Shi, X., et al. Boosting the thermoelectric performance of P-type heavily Cu-doped polycrystalline SnSe via inducing intensive crystal imperfections and defect phonon scattering. Chemical Science. 9 (37), 7376-7389 (2018).

- Xu, R., et al. Nanostructured SnSe integrated with Se quantum dots with ultrahigh power factor and thermoelectric performance from magnetic field-assisted hydrothermal synthesis. Journal of Materials Chemistry A. 7 (26), 15757-15765 (2019).

- Shi, X., et al. High thermoelectric performance in P-type polycrystalline Cd-doped SnSe achieved by a combination of cation vacancies and localized lattice engineering. Advanced Energy Materials. 9 (11), 1803242(2019).

- Li, M., et al. Crystallographically textured SnSe nanomaterials produced from the liquid phase sintering of nanocrystals. Dalton Transactions. 48 (11), 3641-3647 (2019).

- Cargnello, M., et al. Efficient removal of organic ligands from supported nanocrystals by fast thermal annealing enables catalytic studies on well-defined active phases. Journal of the American Chemical Society. 137 (21), 6906-6911 (2015).

- Mohapatra, P., et al. Calcination does not remove all carbon from colloidal nanocrystal assemblies. Nature Communications. 8 (1), 2038(2017).

- Ibáñez, M., et al. Electron doping in bottom-up engineered thermoelectric nanomaterials through HCl-mediated ligand displacement. Journal of the American Chemical Society. 137 (12), 4046-4049 (2015).

- Chen, Y. X., et al. Understanding of the extremely low thermal conductivity in high-performance polycrystalline SnSe through potassium doping. Advanced Functional Materials. 26 (37), 6836-6845 (2016).

- Zhao, L. D., Chang, C., Tan, G., Kanatzidis, M. G. SnSe: A remarkable new thermoelectric material. Royal Society of Chemistry. 9, 3044-3060 (2016).

- Wei, T. -R., et al. How to measure thermoelectric properties reliably. Joule. 2 (11), 2183-2188 (2018).

- Liu, Y., et al. The importance of surface adsorbates in solution-processed thermoelectric materials: The case of SnSe. Advanced Materials. 33 (52), 2106858(2021).

- Han, G., et al. Facile surfactant-free synthesis of p-type SnSe nanoplates with exceptional thermoelectric power factors. Angewandte Chemie. 128 (22), 6543-6547 (2016).

Réimpressions et Autorisations

Demande d’autorisation pour utiliser le texte ou les figures de cet article JoVE

Demande d’autorisationThis article has been published

Video Coming Soon