Method Article

CdSe-SnSe policristalino processado em solução, projetado na superfície, exibindo baixa condutividade térmica

Neste Artigo

Resumo

Os nanocompósitos CdSe-SnSe são produzidos pela consolidação de partículas SnSe de engenharia superficial. Uma síntese aquosa simples é empregada para produzir partículas de SnSe. O revestimento de partículas de SnSe com complexos moleculares de CdSe permite controlar o tamanho do grão e aumentar o número de defeitos presentes no nanocompósito, diminuindo assim a condutividade térmica.

Resumo

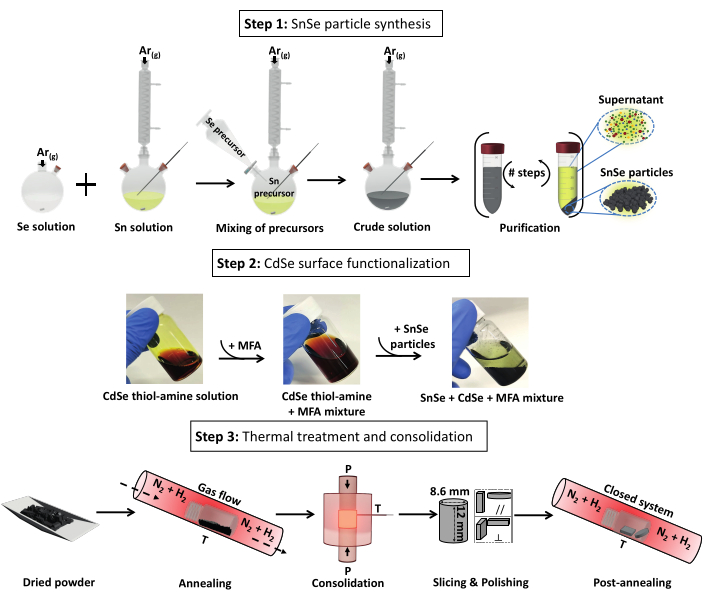

Nos últimos anos, os processos de solução ganharam força considerável como um método econômico e escalável para produzir materiais termoelétricos de alto desempenho. O processo envolve uma série de etapas críticas: síntese, purificação, tratamentos térmicos e consolidação, cada uma desempenhando um papel fundamental na determinação do desempenho, estabilidade e reprodutibilidade. Percebemos a necessidade de detalhes mais abrangentes para cada uma das etapas descritas na maioria dos trabalhos publicados. Reconhecendo a importância de protocolos sintéticos detalhados, descrevemos aqui a abordagem usada para sintetizar e caracterizar um dos SnSe do tipo p policristalino de mais alto desempenho. Em particular, relatamos a síntese de partículas de SnSe na água e o subsequente tratamento de superfície com complexos moleculares de CdSe que produz nanocompósitos de CdSe-SnSe após a consolidação. Além disso, o tratamento de superfície inibe o crescimento de grãos por meio da fixação Zenner de nanopartículas de CdSe de fase secundária e aumenta a formação de defeitos em diferentes escalas de comprimento. A complexidade aumentada na microestrutura do nanocompósito CdSe-SnSe em relação ao SnSe promove o espalhamento de fônons e, assim, reduz significativamente a condutividade térmica. Essa engenharia de superfície oferece oportunidades no processamento de soluções para introdução e controle de defeitos, possibilitando otimizar as propriedades de transporte e atingir uma alta figura de mérito termoelétrico.

Introdução

Os materiais termoelétricos (TE), que convertem calor em eletricidade e vice-versa, podem desempenhar um papel importante na gestão sustentável da energia1. No entanto, as baixas eficiências de conversão combinadas com os custos de produção relativamente altos desses materiais limitaram sua ampla aplicação para uso industrial e doméstico. Para superar os desafios atuais, métodos sintéticos econômicos e o uso de materiais abundantes e não tóxicos com eficiência significativamente melhorada devem ser implementados.

A figura termoelétrica de mérito zT = S2σT / κ, onde S é o coeficiente de Seebeck, σ a condutividade elétrica, T a temperatura absoluta e κ a condutividade térmica, determina a eficiência desses materiais. Devido ao forte acoplamento dessas propriedades, maximizar o zT é um desafio. Muitas vezes envolve o ajuste da estrutura da banda eletrônica e defeitos microestruturais para controlar os mecanismos de dispersão de carga e fônon 2,3,4,5.

Na última década, o seleneto de estanho (SnSe) tem sido explorado como um material termoelétrico não tóxico devido ao seu excelente desempenho em sua forma monocristalina (zT: tipo p ~ 2,6, tipo n ~ 2,8) 6 , 7 . No entanto, os cristais únicos são caros de produzir, limitando sua aplicabilidade aos dispositivos. Alternativamente, o SnSe policristalino é mais barato de produzir e mecanicamente mais estável. O problema é que atingir alto desempenho apresenta dificuldades devido à perda parcial de anisotropia, diminuição da condutividade elétrica, maior facilidade de oxidação e controle impreciso do nível de dopagem 8,9,10.

Os materiais TE inorgânicos policristalinos são geralmente processados em duas etapas: preparação do semicondutor na forma de pó seguida pela consolidação do pó em um pellet denso. Os pós podem ser preparados por meio de reações e moagem de alta temperatura ou diretamente por moagem de bolas 11,12,13,14,15,16. Alternativamente, os pós podem ser sintetizados por meio de métodos de solução (por exemplo, síntese hidrotérmica, solvotérmica, aquosa), exigindo condições menos exigentes (ou seja, menor pureza do reagente, temperaturas mais baixas e tempos de reação mais curtos) 17 , 18 , 19 , 20 , 21 .

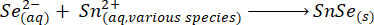

Este artigo descreve um método para produzir nanocompósitos SnSe densos a partir de partículas de SnSe modificadas na superfície que são sintetizadas em água. O processo começa a partir da síntese aquosa de partículas de SnSe, onde agentes redutores e bases são usados para solubilizar os reagentes de Se e Sn, respectivamente. Quando as soluções são combinadas, as partículas de SnSe imediatamente começam a precipitar. Após a purificação, as partículas de SnSe são então funcionalizadas com complexos moleculares de CdSe. Durante o processo de recozimento, os complexos moleculares se decompõem; formando nanopartículas de CdSe19. A presença de nanopartículas de CdSe inibe o crescimento de grãos e promove a formação de muitos defeitos em escalas de comprimento variadas. Essas fontes de espalhamento resultam em baixa condutividade térmica e uma alta figura de mérito termoelétrico22.

Protocolo

Figura 1: Etapas para a produção de pellets de CdSe-SnSe divididos em três etapas: 1) síntese de partículas de SnSe, 2) funcionalização da superfície da partícula com CdSe e 3) processamento térmico em pellets densos de CdSe-SnSe. Abreviatura: MFA = N-metilformamida. Clique aqui para ver uma versão maior desta figura.

1. Síntese aquosa de partículas de SnSe

NOTA: As partículas de SnSe são obtidas através de uma reação de co-precipitação misturando precursores de Sn e Se previamente preparados. Depois que as partículas são formadas, é necessária uma etapa de purificação para separá-las dos subprodutos e impurezas da reação.

- Preparação do precursor Se

- Em um balão de fundo redondo de 500 mL de dois gargalos (um grande e um pequeno) equipado com uma barra de agitação, adicione 400 mL de água deionizada usando um cilindro medidor e comece a agitar. Pesar 6,05 g (160 mmol) de pó de borohidreto de sódio (99% NaBH4) num recipiente de pesagem e adicionar ao balão de fundo redondo através do gargalo grande do balão. Aguarde até a dissolução completa, que é indicada quando a solução se torna transparente.

- Pesar 6,32 g (80 mmol) de pó de selénio (≥99,5% Se) utilizando papel de pesagem. Pare de agitar a solução de borohidreto e adicione lentamente o Se através do gargalo grande do balão.

NOTA: À medida que o gás hidrogênio é produzido durante a dissolução, ocorre um borbulhamento vigoroso (CUIDADO: O gás hidrogênio é inflamável). - Assim que o borbulhar assentar, coloque um septo de borracha no pequeno gargalo do frasco de fundo redondo. Com um tubo longo ligado à linha de Schleck equipado com um conector, ligar o balão à linha de Schleck através do gargalo grande do balão sob fluxo de árgon e reiniciar a agitação.

NOTA: Unte todas as juntas de vidro antes de conectar à linha Schlenk para evitar que o vidro fique alojado. A solução torna-se transparente com o tempo sob fluxo de argônio (~ 20 min), indicando dissolução do Se.

- Preparação do precursor Sn

- Em um balão de fundo redondo de 1000 mL de três gargalos (um gargalo grande no centro e dois gargalos pequenos) equipado com uma barra de agitação, adicione 360 mL de água deionizada usando um cilindro medidor através do gargalo grande do frasco. Colocar o balão numa manta de aquecimento e, em seguida, a manta numa placa de agitação. Utilizar um dos gargalos laterais do balão para colocar um adaptador com um termopar. Conecte um condensador conectado à linha Schlenk ao gargalo grande, coloque uma rolha de borracha no gargalo restante do frasco e comece a agitar sob fluxo de argônio.

- Remova o septo de borracha, adicione 30,06 g (750 mmol) de pastilhas de hidróxido de sódio (≥98% NaOH) e coloque o septo de volta. Aguarde até que a solução fique transparente após a dissolução completa (~ 5 min).

- Remova o septo novamente, adicione 16,25 g (72 mmol) de pó di-hidratado de cloreto de estanho (II) (98% SnCl2 · 2H2O) e coloque o septo de volta. Aguarde até que a solução fique transparente com uma tonalidade amarela após a dissolução.

- Mistura das soluções; Formação de partículas SnSe

- Regular a solução de Sn a 101 °C; Uma vez a esta temperatura, retire o septo e coloque uma ampola de decantação. Deixe o argônio passar pelo funil por 5 min. Retirar o septo de borracha do balão que contém a solução de Se e transferir a solução de Se através da ampola de decantação para a solução de Sn (débito de 11 ml/s).

NOTA: A solução ficará preta imediatamente, indicando a formação de SnSe. (O volume total será de 760 mL) - Uma vez adicionada toda a solução de Se, substitua o funil por um septo de borracha, deixe a mistura atingir novamente a temperatura definida (~101,0 °C) e continue mexendo por mais 2 h. Pare o aquecimento, remova a lareira de aquecimento e, com o termopar ainda conectado, coloque o frasco de fundo redondo em banho-maria enquanto mexe.

- Regular a solução de Sn a 101 °C; Uma vez a esta temperatura, retire o septo e coloque uma ampola de decantação. Deixe o argônio passar pelo funil por 5 min. Retirar o septo de borracha do balão que contém a solução de Se e transferir a solução de Se através da ampola de decantação para a solução de Sn (débito de 11 ml/s).

- Purificação de partículas

- Uma vez arrefecida a mistura a ~35 °C, desligar o balão de fundo redondo da linha de Schleck e colocá-lo num suporte de fundo redondo. Deixe as partículas assentarem por 5 min e remova ~ 600 mL de sobrenadante por meio de um vazamento cuidadoso. Divida a solução bruta restante entre quatro tubos de centrífuga, ~ 40 mL por tubo. Centrifugar a solução bruta a 4.950 × g durante 1 min; isso é lavagem #0; descarte o sobrenadante.

NOTA: O sobrenadante é amarelo inicialmente, mas muda para vermelho quando exposto ao oxigênio. - Adicione 40 mL de água deionizada a cada tubo de centrífuga com as partículas precipitadas e vortex a mistura por 1 min. Sonicar a mistura durante 5 min num banho de sonicação e vórtice durante mais 1 min antes de centrifugar (9,935 × g durante 1 min). Descarte o sobrenadante amarelo claro; esta é a lavagem # 1).

- Repita a etapa 1.4.2, mas em vez de água, use etanol como solvente; esta é a lavagem # 2, 9.935 × g por 2 min). Purifique 4x adicionais seguindo a etapa 1.4.2 alternando água (lavagens # 3, 11.639 × g por 2 min e # 5, 11.639 × g por 3 min) e etanol (lavagens # 4, 11.639 × g por 2 min e # 6, 12.410 × g por 5 min).

NOTA: A cada lavagem, o sobrenadante torna-se claro na lavagem # 2, mas torna-se escuro e turvo com a perda de partículas. - Após a etapa de purificação #6, coloque os tubos em um dessecador sob vácuo (>10 mbar) por pelo menos 12 h para secar o pó. Transfira os tubos com as partículas de SnSe para um porta-luvas cheio de N2 e use um almofariz de ágata e pilão para obter um pó fino. Num frasco para injetáveis de 20 ml, pesar 4,00 g do pó resultante para utilização posterior no passo 3.1. Guarde o pó restante noutro frasco para injetáveis de 20 ml dentro do porta-luvas.

NOTA: Seguir esta instrução deve resultar em ~ 14 g de material. - Reserve 20 mg do pó para caracterização por difração de raios X (XRD) e microscopia eletrônica de varredura (MEV) (nome da amostra: SnSe-Antes do Recozimento).

- Uma vez arrefecida a mistura a ~35 °C, desligar o balão de fundo redondo da linha de Schleck e colocá-lo num suporte de fundo redondo. Deixe as partículas assentarem por 5 min e remova ~ 600 mL de sobrenadante por meio de um vazamento cuidadoso. Divida a solução bruta restante entre quatro tubos de centrífuga, ~ 40 mL por tubo. Centrifugar a solução bruta a 4.950 × g durante 1 min; isso é lavagem #0; descarte o sobrenadante.

2. Tratamento de superfície SnSe com complexos moleculares CdSe

- Preparação dos complexos moleculares de CdSe

- No porta-luvas, pesar 513,6 mg (4 mmol) de óxido de cádmio (II) (≥99,98% CdO) e 316 mg (4 mmol) de pó de selênio e colocar os dois pós em um frasco de cintilação de 4 mL com uma barra de agitação. Adicione 8 mL de etilenodiamina (99% C2H8N2) e 0,8 mL de 1, 2-etanodiiol (>95%, C2H6S2), tampe o frasco e mexa até que a mistura se torne translúcida e marrom avermelhada, indicando a formação de complexos de CdSe após a dissolução completa de CdO e Se (~ 20 min) conforme mostrado na Figura 1.

NOTA: Ao manusear solventes no porta-luvas, desligue o soprador e purgue o sistema. Isso preserva o sistema de purificação. CUIDADO: Os tióis podem encurtar a vida útil do catalisador.

- No porta-luvas, pesar 513,6 mg (4 mmol) de óxido de cádmio (II) (≥99,98% CdO) e 316 mg (4 mmol) de pó de selênio e colocar os dois pós em um frasco de cintilação de 4 mL com uma barra de agitação. Adicione 8 mL de etilenodiamina (99% C2H8N2) e 0,8 mL de 1, 2-etanodiiol (>95%, C2H6S2), tampe o frasco e mexa até que a mistura se torne translúcida e marrom avermelhada, indicando a formação de complexos de CdSe após a dissolução completa de CdO e Se (~ 20 min) conforme mostrado na Figura 1.

- Tratamento de superfície de partículas SnSe

- Ainda dentro do porta-luvas, em um frasco de cintilação de 20 mL com uma barra de agitação, adicione 10 mL de N-metilformamida anidra (destilada a vácuo, MFA) e 1,32 mL (0,6 mmol) dos complexos moleculares CdSe preparados na etapa 2.1.1. Adicione esta mistura de CdSe-MFA aos 4,00 g de pó de SnSe do passo 1.4.4, tampe o frasco e mexa à temperatura ambiente durante 48 h.

NOTA: Após este tempo, o sobrenadante muda de cor de vermelho-acastanhado para amarelo, indicando a adsorção dos complexos CdSe na superfície da partícula SnSe.

- Ainda dentro do porta-luvas, em um frasco de cintilação de 20 mL com uma barra de agitação, adicione 10 mL de N-metilformamida anidra (destilada a vácuo, MFA) e 1,32 mL (0,6 mmol) dos complexos moleculares CdSe preparados na etapa 2.1.1. Adicione esta mistura de CdSe-MFA aos 4,00 g de pó de SnSe do passo 1.4.4, tampe o frasco e mexa à temperatura ambiente durante 48 h.

- Purificação de partículas de SnSe tratadas com superfície de CdSe

- Dentro do porta-luvas, transfira a mistura de CdSe-SnSe para um tubo de centrífuga e adicione 40 mL de etanol anidro (extra seco). Vortex a mistura por 1 min, centrifugue (12298 × g por 1 min) e descarte o sobrenadante amarelo.

- Adicione 40 mL de etanol anidro ao tubo com as partículas, vórtice por 1 min e centrifugue (12.298 × g por 1 min). Descarte o sobrenadante, que é incolor.

- Retire o tubo com o pó do porta-luvas e seque as partículas sob vácuo durante um mínimo de 12 h dentro de um exsicador (>10 mbar). Transfira o tubo com as partículas tratadas de superfície de volta para o porta-luvas e use um almofariz de ágata e pilão para obter um pó fino. Armazene o pó resultante em um frasco de 20 mL no porta-luvas para uso posterior.

NOTA: Seguir esta instrução resultará em ~4,00 g de material. - Reserve 20 mg do pó para caracterizações de XRD e SEM (nome da amostra: CdSe-SnSe-Before Annealing).

3. Tratamentos térmicos e consolidação

NOTA: Para avaliar o efeito do tratamento de superfície, preparamos amostras com e sem os complexos de CdSe. Os pós de SnSe sem os tratamentos de superfície são os obtidos após a etapa 1.1.3; os pós de CdSe-SnSe são os obtidos após a etapa 2.3. Em ambos os casos, para produzir cilindros de 8,16 mm x 12 mm, usamos aproximadamente 4,00 g de partículas de SnSe e 4,00 g de partículas de CdSe-SnSe. De pós a pellets densos, ambos os tipos de amostras passam pelos mesmos processos descritos nas seções a seguir.

- Recozimento em forno tubular

- Remova o pó tratado com superfície do porta-luvas.

- Abra a válvula de entrada de gás e a válvula de saída de gás para permitir que o gás de formação (95% N2 + 5% H2, 0.3 L/min) flua através do tubo de quartzo do forno tubular por 5 min. Abra uma extremidade do tubo, destampe o frasco e introduza o frasco no meio do tubo de quartzo, com a abertura do frasco voltada para a direção do fluxo de gás. Sele o tubo e deixe o gás de formação fluir por mais 10 min.

- Defina o perfil de temperatura do forno para aquecer a 500 °C a uma taxa de aquecimento de 10 °C/min e mantenha a esta temperatura por 1 h antes de resfriar à temperatura ambiente naturalmente (~40 min). Execute o programa. Retire o pó do forno à temperatura ambiente e transfira-o para o porta-luvas. Use um almofariz de ágata e pilão para obter um pó fino. Reserve 20 mg do pó para análise de XRD e SEM (nomes de amostra: SnSe-After recozimento e CdSe-SnSe-After recozimento)

NOTA: Acima de 350 °C, haverá um resíduo vermelho visto no interior do tubo de quartzo do forno à medida que o Se evapora e condensa nas extremidades mais frias do tubo.

- Consolidação por sinterização por plasma por faísca (SPS), corte e polimento

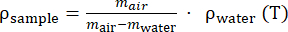

- Carregamento da matriz

NOTA: Consulte a Tabela Suplementar S1 para obter as características da matriz: altura: 60 mm, diâmetro interno: 8.6 mm, diâmetro externo: 30 mm, haste (x 2); 30 mm x 8 mm.- Corte um pedaço de folha de grafite (espessura 0,254 mm) com as dimensões: 26 mm x 60 mm. Enrole a folha de grafite e forre o interior da matriz. Corte quatro discos da folha de grafite (Φ = 8 mm).

- Insira uma haste até a metade da matriz, coloque dois dos discos de grafite de forma que fiquem planos no topo da haste e pressione-os inserindo a haste restante e comprimindo as duas hastes juntas. Remova a última haste inserida e introduza a matriz semi-preparada (haste restante e os dois discos de grafite) no porta-luvas.

- Coloque o pó na matriz usando papel de pesagem e comprima-o com a outra haste para compactar o pó e criar uma superfície plana. Remova a última haste inserida, coloque os dois discos de grafite restantes em cima do pó e coloque a haste restante (Figura 2A). Remova a matriz do porta-luvas e comprima o pó usando uma prensa a frio (~0.3 kN) até que a altura total da matriz concluída seja de ~83 mm.

NOTA: Esta etapa é necessária para encaixar a matriz no SPS (Figura 2B). - Abra o SPS e coloque o dado preparado no centro do palco. Abaixe o eletrodo superior para fixar a matriz no lugar e insira o termopar (consulte a Figura Suplementar S1 para obter detalhes). Feche a câmara, ajuste o controle do eixo Z do eletrodo superior para se mover continuamente para baixo e aplique vácuo.

- Depois que o manômetro atingir o mínimo, ligue o medidor de Pirani e aguarde 10 min. Escolha as condições de prensagem na tabela de padrões automáticos, aplicando uma pressão axial de 47 MPa a 500 °C por 5 min (taxa: 100 °C/min). Defina os controles de temperatura e pressão do SPS como automáticos.

- Verifique se o termopar ainda está inserido na matriz, se o vácuo está em <5 Pa, se os controles de pressão e temperatura estão em automático e se o controle do eletrodo superior está em contínuo para baixo. No software do registrador de ondas, comece com a medição, rastreie a pressão e o eixo Z e, em seguida, pressione o sinter ON para iniciar a consolidação.

NOTA: Monitore a evolução dos parâmetros para garantir que não haja flutuações na corrente, tensão, eixo Z ou pressão durante o aquecimento. - Assim que a matriz esfriar até a temperatura ambiente, desligue o vácuo e o medidor Pirani, defina a temperatura e a pressão para o controle manual e o eixo Z para stop-step. Ventile e abra a câmara. Remova o termopar do inserto e levante o eletrodo para remover a matriz.

- Corte e polimento

- Remova o cilindro denso da matriz empurrando a haste superior com uma prensa a frio e, em seguida, separe o cilindro de ambas as hastes usando uma lâmina de encaixe.

- Com uma serra elétrica e os adaptadores necessários (consulte a Figura Suplementar S2 para obter as especificações do adaptador), corte um pellet e uma barra do cilindro consolidado. Remova o revestimento de grafite usando uma lâmina de encaixe. Polir as amostras de maneira uniforme e suave com uma lixa (pellet: 1,3 mm de espessura, 8 mm de diâmetro; barra: 1,3 mm de espessura, 7 mm de altura, 6,5 mm de largura). Usando um paquímetro, certifique-se de que as dimensões do material tenham sido alcançadas de forma consistente em todas as amostras. Conservar a barra e o pellet num frasco para injetáveis de cintilação de 4 ml (nomes das amostras: barra e disco SnSe e barra e disco CdSe-SnSe)

- Carregamento da matriz

- Pós-recozimento em gás de formação

- Coloque o frasco com o disco e a barra no tubo de quartzo do forno, com a abertura do frasco voltada para a direção do fluxo de gás. Deixe o gás de formação fluir por 10 min antes de fechar a válvula de saída de gás e a válvula de entrada de gás para fechar o sistema.

- Defina o perfil de temperatura do forno para aquecer a 500 °C a uma taxa de aquecimento de 10 °C/min e mantenha essa temperatura por 1 h, permitindo o resfriamento à temperatura ambiente naturalmente (~40 min). Execute o programa.

- Uma vez à temperatura ambiente, abra o fluxo de gás, depois a válvula de entrada e, finalmente, a válvula de saída. Deixe o gás fluir por 5 min antes de abrir o tubo. Por fim, abra o tubo, remova o frasco e interrompa o fluxo de gás.

- Medições de XRD

- Preparação de amostras de pó para XRD

- Coloque 15 mg dos pós isolados para medições de XRD (amostras: SnSe-Antes do Recozimento, CdSe-SnSe-Antes do Recozimento, SnSe-Após o Recozimento e CdSe-SnSe-Após o Recozimento) em tubos, adicione 0,1-0,2 mL de etanol em cada tubo e sonice por 30 s para dispersar o pó em etanol.

- Usando uma pipeta Pasteur, transfira cada pó para um suporte de amostra de Si de fundo baixo, cobrindo suavemente todo o suporte e deixe secar.

- Preparação de amostras a granel para XRD

- Aplique um pequeno pedaço de argila de moldagem; Faça uma forma pontiaguda, no centro do porta-amostras.

- Coloque o pellet/barra ( amostras: barra e disco SnSe e barra e disco CdSe-SnSe) em cima da argila e, usando uma lâmina de vidro, pressione a amostra até que esteja alinhada com a lateral do suporte.

NOTA: Isso garante que o pellet seja colocado na altura adequada e garante a medição adequada dos ângulos de difração em relação ao feixe incidente.

- Medição de XRD de pós e pellets

- Meça todos os pós e pellets usando o programa experimental (20-80°, resolução: 0,02°, taxa de varredura: 1°/min).

- Preparação de amostras de pó para XRD

- Caracterização de MEV

- Em uma barba por fazer, coloque uma tira de fita de carbono e remova o selo protetor.

- Para pós, usando a ponta da espátula, coloque ~ 1 mg de amostra (ou seja, antes do recozimento ou após o recozimento) na fita de carbono.

- Para pellets/barras, usando uma lâmina de encaixe, corte um pequeno pedaço da amostra e coloque-o em uma nova fita de carbono no restolho. Certifique-se de que a parte interna da amostra e não a superfície esteja voltada para cima.

- Visualize as amostras com ampliação de x1K, x5K, x10K e x20K.

NOTA: Sempre faça uma imagem de um novo corte das amostras para uma representação precisa, pois pode ocorrer oxidação.

- Em uma barba por fazer, coloque uma tira de fita de carbono e remova o selo protetor.

- Medições do coeficiente de Seebeck (S) e da condutividade (σ) no LSR

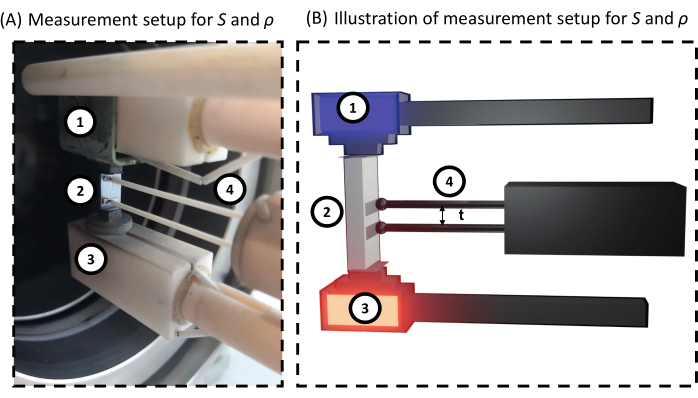

NOTA: Realizamos medições dependentes da temperatura para medir o coeficiente de Seebeck e a resistividade, mantendo a temperatura definida. Como o SnSe é um composto em camadas e a amostra policristalina apresenta um certo grau de textura, como pode ser visto pelos dados de XRD, todos os pellets são medidos na direção paralela e perpendicular ao eixo de prensagem. No entanto, no texto principal, apenas os resultados da direção paralela são relatados, pois essa direção apresenta o maior desempenho.- Carregando a amostra

- Meça as dimensões da amostra (para a barra: espessura e largura). No software de medição, na guia DAQ de aquisição de dados, introduza essas dimensões da amostra e selecione a forma da amostra, o nome e o caminho do arquivo de medição e a descrição da amostra.

- Monte a amostra entre os eletrodos, colocando papel grafite (Φ = 0.13 mm) entre a barra e os eletrodos e ajustando o botão até que a barra esteja segura. Coloque os termopares (sondas) em contato com a amostra. Use uma pequena faixa de papel grafite (Φ = 0.13 mm) para separar a barra de estar em sondas de contato direto (consulte a Figura 3). Ajuste até que as sondas estejam em contato com a barra e, em seguida, gire o botão por meia volta para garantir o contato térmico adequado.

NOTA: Aplicar muita força ao ajustar o botão levará à quebra da amostra ou dobra durante o ciclo de aquecimento (deformação plástica). Se os termopares não forem pressionados o suficiente, o coeficiente de Seebeck seria superestimado (Figura 3). - Verifique os contatos no software em Opções/Testar contatos. Usando a câmera e o software associado, meça a distância entre as sondas e insira a distância no software em DAQ.

NOTA: Para as dimensões atuais da amostra, como uma distância máxima da sonda de 4 mm é definida, a distância máxima registrada não deve exceder essa distância. - Coloque o susceptor Inconel (tampa metálica) sobre a amostra com cuidado e insira o termopar. Feche o forno e aplique vácuo por 10 min. Reabasteça a câmara com hélio e aplique vácuo mais uma vez. Faça isso de 3 a 4x para garantir que não haja mais ar no sistema. Finalmente, reabasteça com hélio a uma pressão manométrica de ~ + 0,5 bar).

NOTA: O susceptor absorve a radiação infravermelha do forno, aquecendo a amostra até a temperatura desejada e evitando a contaminação do forno.

- Medindo a resistência e Seebeck

- Realize outro teste de contato para garantir um bom contato das sondas e eletrodos com a amostra e que não houve deslocamento durante as etapas de purga.

- Realize um teste de sonda (curva IV) para selecionar a corrente de medição mais alta sob a qual as amostras mostram comportamento ôhmico (20 mA).

- Defina o perfil de temperatura dentro do software: ciclo de aquecimento, 30 °C a 500 °C e taxa de resfriamento, 500 °C a 30 °C a 20 °C/min medindo a cada 20 °C. Execute as medições por três ciclos completos de aquecimento e resfriamento.

- Carregando a amostra

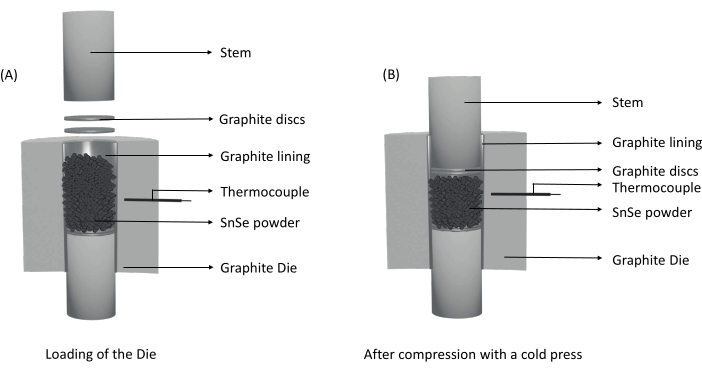

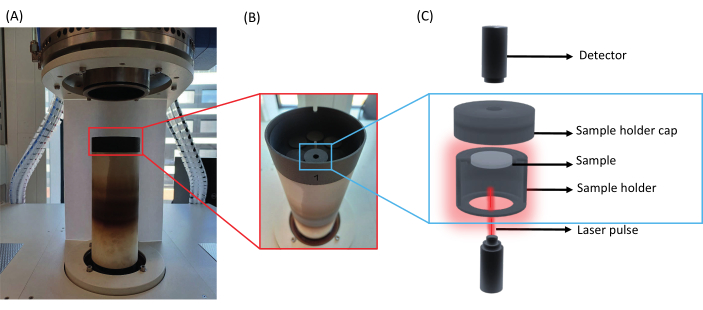

- Medindo a difusividade térmica (α) no LFA

- Preparando as amostras em massa

- Polir as amostras (discos SnSe e CdSe-SnSe) para ~ 1 mm de espessura. (disco: Φ = 7,99 mm). Cubra ambos os lados das duas amostras com spray de grafite, o que cria uma superfície lisa e não reflexiva que garantirá que o feixe de laser incidente não seja refletido e seja transferido com eficiência para a amostra. Coloque a amostra no suporte de amostra de grafite (Figura 4). Abra o analisador, carregue o suporte de amostra no magazine e feche-o.

- Encha o reservatório de nitrogênio líquido para resfriar o detector. Primeiro, preencha um pequeno volume, espere até que ele se acomode e, em seguida, complete o resto. Aplique vácuo na câmara do analisador para evitar a transferência de calor por convecção, o que leva a uma superestimação da difusividade térmica.

CUIDADO: Despeje o nitrogênio líquido lentamente. - Introduza o nome e a espessura da amostra nas configurações do software e defina o perfil de temperatura de 30 °C a 500 °C a 50 °C/min, medindo a cada 50 °C e ligue o laser. Realize várias (>3) medições (disparo a laser) para garantir que a tensão do laser, a íris, o amplificador e o tempo de aquisição do detector sejam adequados, o que é representado por um ajuste de boa qualidade de >98%. Inicie as medições automáticas.

- Quando as medições estiverem concluídas, desligue o laser, deixe a câmara esfriar até a temperatura ambiente, ventile a câmara e remova a amostra. Calcule a condutividade térmica usando a equação (1), onde Cp é calculada a capacidade térmica (Cp) usando o valor Dulong-Petite e ρ é a densidade da amostra medida na instrução J.

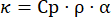

Características (1)

Características (1)

- Preparando as amostras em massa

- Medição da densidade (método de Arquimedes)

NOTA: As medições de densidade são feitas após a conclusão das medições de transporte.- Limpe o pellet com etanol para remover o revestimento de grafite usado para as medições de difusividade térmica e poli-lo. Monte o aparelho de medição de densidade (consulte a Figura Suplementar S3), certificando-se de que não haja bolhas de ar na água e tara a balança. Meça a temperatura da água.

- Coloque a amostra em cima da chumbada e registre o peso no ar (mar).

- Coloque a amostra na água na base da chumbada para registrar o peso na água (mágua).

- Repita as etapas 3.8.2 e 3.8.3 para 5x para ter uma média da densidade. Usando a equação (2), calcule a densidade do material.

(2)

(2)

Figura 2: Ilustrações da preparação da matriz para consolidação. (A) Montagem da matriz de grafite com o pó. (B) Depois que o pó é comprimido usando uma prensa a frio, o pó é compacto e a altura total da matriz é reduzida para caber entre os eletrodos. Clique aqui para ver uma versão maior desta figura.

Figura 3: Configuração de medição da condutividade elétrica e do coeficiente de Seebeck. Para ambos (A) vista realista da barra carregada no dispositivo e (B) vista esquemática; 1) eletrodo, 2) amostra, 3) eletrodo com aquecedor gradiente e 4) termopares/sondas. Entre a amostra e os eletrodos e termopares estão pedaços finos de grafite, auxiliando na preservação do dispositivo. Clique aqui para ver uma versão maior desta figura.

Figura 4: Configuração de medição de difusividade térmica. (A) Vista aberta do analisador, (B) Vista aprimorada do magazine automatizado com uma amostra dentro e (C) Ilustração esquemática de uma amostra carregada dentro de um suporte de amostra. Clique aqui para ver uma versão maior desta figura.

Resultados

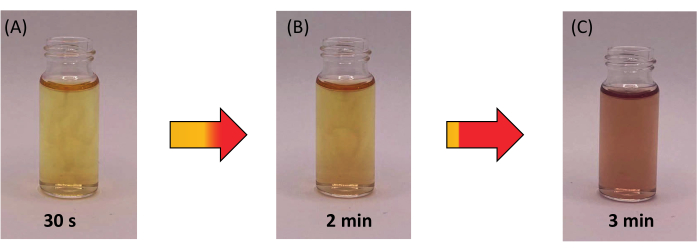

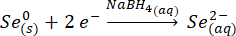

A fabricação de partículas de SnSe depende da dissolução completa dos precursores em suas proporções estequiométricas. Uma etapa essencial do protocolo envolve a redução de Se com NaBH4, em condições inertes. Qualquer leve exposição ao ar resulta na mudança do precursor de Se de incolor para vermelho (formação de polisselenetos), conforme demonstrado na Figura 5.

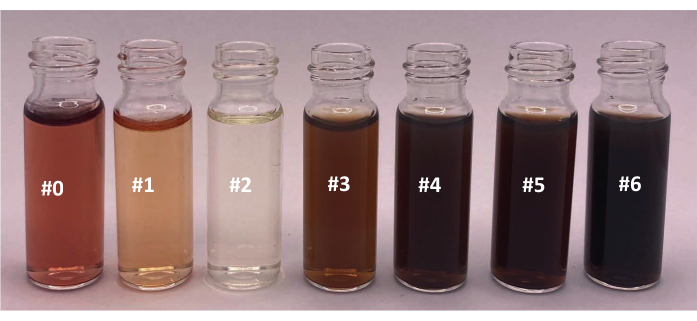

Após a síntese de SnSe, as partículas são submetidas a um procedimento de purificação. O primeiro sobrenadante do processo de purificação é amarelo, mas após a exposição ao oxigênio torna-se laranja. Este é o resultado de Se não reagido, pois o precursor foi adicionado em excesso. Além disso, há uma perda de pequenas partículas, conforme mostrado na Figura 6 (etapas #3 em diante). Em alta força iônica, a carga superficial das partículas é blindada de forma eficiente, permitindo que as partículas fiquem mais próximas sem sofrer repulsão. A cada etapa de lavagem, a força iônica diminui e a superfície da partícula não é blindada; Assim, as partículas se repelem e permanecem coloidalmente estáveis e, consequentemente, são perdidas durante o procedimento de purificação.

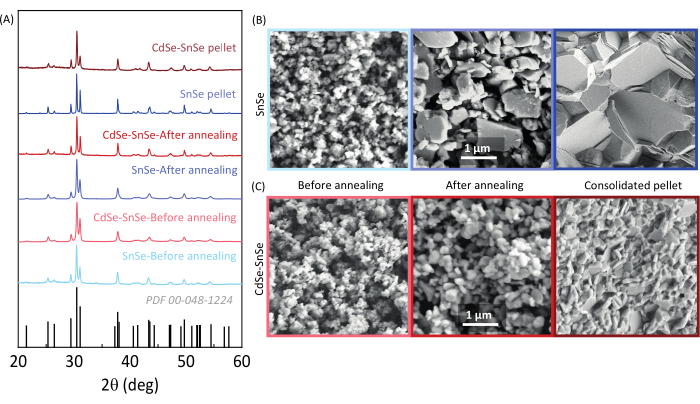

A síntese de SnSe rende ~ 14 g por lote de SnSe de fase pura, conforme confirmado por XRD (Figura 7A). As partículas são polidispersas com um tamanho entre 50 nm e 200 nm (Figura 7B). Após o recozimento, o tamanho médio das partículas aumenta para 680 nm. A densificação usando SPS também promove o crescimento de grãos, e os pellets resultantes têm uma densidade relativa de >90%. Uma comparação do tamanho do grão é feita a partir das imagens de SEM entre o nanocompósito SnSe e SnSe-CdSe não tratado (Figura 7B e Figura 7C, respectivamente). Seguir o tratamento de superfície resulta em grãos consideravelmente menores em comparação com o SnSe não tratado.

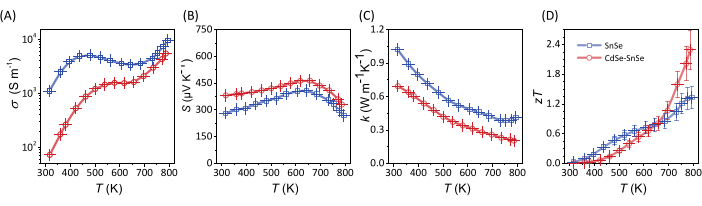

As amostras cortadas e polidas são então pós-cozidas para conferir estabilidade. O, σ, S e α são medidos usando as configurações na Figura 3 e na Figura 4, respectivamente. A partir das medições, o κ e o zT são calculados com barras de erro calculadas considerando a propagação das incertezas de cada medida (Figura 8).

Figura 5: Lapso de tempo do precursor de Se na exposição ao ar. (A) A exposição instantânea ao ar resulta em uma solução amarela. (B) Após 2 min, a solução começa a ficar vermelha e (C) dentro de 3 min, a solução fica avermelhada como resultado da oxidação de Se. Clique aqui para ver uma versão maior desta figura.

Figura 6: Sobrenadantes após cada etapa de lavagem na purificação de SnSe. As cores dos sete sobrenadantes das diferentes etapas de lavagem. Clique aqui para ver uma versão maior desta figura.

Figura 7: Análise estrutural e morfológica das partículas e pellets de SnSe e CdSe-SnSe. (A) Análise de XRD e imagens de MEV de partículas (B) SnSe e (C) CdSe-SnSe obtidas após a síntese da solução, pó recozido e pellet consolidado. Barras de escala = 1 μm. Essa figura foi modificada de Liu et al.22. Clique aqui para ver uma versão maior desta figura.

Figura 8: Propriedades termoelétricas de SnSe puro e CdSe-SnSe. (A) Condutividade elétrica, (B) coeficiente de Seebeck, (C) condutividade térmica total e (D) figura de mérito termoelétrica. Clique aqui para ver uma versão maior desta figura.

Figura Suplementar S1: Características e dimensões da matriz. Clique aqui para baixar este arquivo.

Figura S2 suplementar: Adaptadores usados para cortar as amostras SnSe em relação às instruções de prensagem. Clique aqui para baixar este arquivo.

Figura S3 suplementar: Configuração de medição de densidade para amostras SnSe e CdSe-SnSe. A massa do pellet medida em (A) ar e (B) água. Clique aqui para baixar este arquivo.

Tabela Suplementar S1: Características e especificações da matriz. Clique aqui para baixar este arquivo.

Discussão

Etapas críticas

Oxidação do selênio antes da mistura com o precursor de Sn

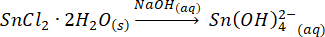

Neste trabalho, SnSe é sintetizado por co-precipitação de complexos Sn (II) e Se2-. Começamos reduzindo o selênio metálico a seleneto.

Uma vez que o selênio (cinza) é reduzido, ele forma uma solução transparente. O precursor do selênio, uma vez exposto ao oxigênio, fica vermelho, devido à formação de polisselenetos. Assim, é importante manter todas as soluções sob argônio durante a reação.

Ao aquecer o cloreto de estanho e o hidróxido de sódio, o precursor de estanho também se dissolve em uma solução incolor.

Após a adição do seleneto, que é excessivo (0,9:1; Sn:Se), ao precursor do estanho, a mistura torna-se preta, indicando a formação imediata de SnSe.

Como pequenas quantidades do reagente NaBH4 reagem com a água, é importante evitar a oxidação do Se adicionando um excesso de NaBH4 23,24,25. Embora a formação de SnSe seja instantânea, a reação é mantida a ~ 100 ° C por mais 2 h para permitir que as partículas cresçam26,27.

Purificação

As partículas sintetizadas são então submetidas a um procedimento de purificação, uma vez que estão em suspensão com subprodutos como Na+, Cl-, B(OH)3, B(OH)4-, OH- e excesso de BH4- e Se2-/HSe- e impurezas potenciais. Isso é realizado para seis etapas de purificação de água e etanol alternados como solventes 28,29,30,31,32,33,34,35. O desvio no procedimento de purificação resulta em pellets com desempenhos diferentes, enquanto a caracterização estrutural parece idêntica.

Preparando a solução de tiol-amina de CdSe fresca

Os complexos moleculares de CdSe são estáveis por um período limitado na solução de tiol-amina e, portanto, devem ser usados dentro de 24 h após a dissolução estar completa22.

Secagem a vácuo

A secagem a vácuo cria um ambiente de baixa pressão, o que facilita a rápida remoção de solventes das partículas. Isso é essencial para evitar a formação de bolsas residuais de solvente dentro das partículas, o que pode afetar negativamente o processo de sinterização e as propriedades ou estabilidade final do pellet.

Pós de recozimento após purificação em atmosfera redutora

O recozimento das partículas é importante para remover quaisquer impurezas voláteis predominantes, por exemplo, tiol, amina e excesso de Se 36,37,38. A exposição das partículas ao oxigênio é inevitável e, portanto, o recozimento em uma atmosfera redutora auxilia na redução de óxidos que aumentam inerentemente a condutividade térmica do material 39,40,41.

Avalie o desempenho em duas direções, paralela e perpendicular

De acordo com a natureza anisotrópica do SnSe, as propriedades de transporte elétrico e térmico são diferentes nas direções de prensagem (paralela) e não prensagem (perpendicular). Portanto, é importante preparar pellets cilíndricos com dimensões que permitam o corte de uma barra e um disco para medir as propriedades de transporte em ambas as direções41.

Preparação de amostras para caracterização de transporte

Uma superfície lisa e plana do pellet é crucial para medições precisas de difusividade. Imperfeições na superfície do pellet podem levar a perdas de calor e resultados imprecisos. O polimento é necessário para obter uma superfície uniforme e lisa. A orientação do SnSe tratado e não tratado durante o carregamento é importante e crucial para a análise correta dos dados de transporte. Materiais anisotrópicos, como SnSe, devem ser medidos na mesma direção e combinados (σ, S e κ) para um zT preciso. Os contatos térmicos adequados entre o pellet e as sondas também são críticos para medições precisas de S e ρ.

Limitações

No entanto, devido ao uso de reagentes de sódio, o método limita-se à produção de SnSe do tipo p, pois os íons Na+ são adsorvidos na superfície das partículas e atuam como dopantes, aumentando a concentração do transportador e a σ do material42.

Importância da técnica em relação aos métodos existentes/alternativos

Várias técnicas baseadas em solução foram relatadas para preparar SnSe policristalino, como métodos solvotérmicos, hidrotérmicos e não pressurizados em água ou etilenoglicol18,19. Neste trabalho, nos concentramos em uma síntese aquosa livre de surfactante43, pois é mais sustentável do que qualquer outro método relatado: não são usados solventes orgânicos nem surfactantes e requer um tempo de reação curto (2 h) e baixas temperaturas (~ 100 ° C) em comparação com aqueles feitos por fusão.

Aplicações ou direções futuras após dominar esta técnica

O método é adaptável na síntese de outros calcogenetos-SnTe, PbSe e PbTe. Ao alterar os agentes redutores e as bases para materiais puros sem Na, sem dopante intencional podem ser sintetizados. Tratamentos de superfície, como o feito aqui com complexos moleculares de CdSe, permitem um grau adicional de flexibilidade na preparação do material, onde fases secundárias podem ser adicionadas em uma etapa secundária para controlar a microestrutura. No caso específico aqui descrito, a presença de nanopartículas de CdSe não só inibe o crescimento de grãos das partículas de CdSe-SnSe em comparação com o de SnSe, mas também diminui a condutividade térmica do material (Figura 7 e Figura 8, respectivamente). As explicações relatadas por Liu et al. 22 apóiam os resultados postulados a partir do método estipulado neste trabalho.

Divulgações

Os autores não têm conflitos de interesse a declarar.

Agradecimentos

As Unidades de Serviços Científicos (SSU) da ISTA apoiaram esta pesquisa por meio de recursos fornecidos pela Instalação de Microscopia Eletrônica (EMF) e pela Instalação de Suporte de Laboratório (LSF). Este trabalho foi apoiado financeiramente pelo Instituto de Ciência e Tecnologia da Áustria e pela Fundação Werner Siemens.

Materiais

| Name | Company | Catalog Number | Comments |

| Chemicals | |||

| 1, 2-ethanedithiol | Thermo Scientific | 75-08-1 | Vaccum distilled |

| Absolute Ethanol | Honeywell | 64-17-5 | |

| Acetone (extra dry) | Acros | 67-64-1 | |

| Anhydrous ethanol | Thermofischer | 64-17-5 | |

| Cadmium oxide | Alfa Aesar | 1306-23-6 | |

| Ethylenediamine | Sigma-Aldrich | 107-15-3 | |

| N-methylformamide | Sigma-Aldrich | 123-39-7 | Vacuum distilled, stored over molecular sieves |

| Selenium | Sigma-Aldrich | 7782-49-2 | |

| Sodium borohydride | Sigma-Aldrich | 6940-66-2 | |

| Sodium hydroxide | Sigma-Aldrich | 1310-73-2 | |

| Tin chloride dihydrate | Thermo Scientific | L0025-69-1 | |

| Apparatus/Materials | |||

| Reduction adapter | Bartelt | 9.011 755 | |

| Adapter with NS stopcock | Bartelt | 9.012 312 | |

| Agate mortar and pestle | Bartelt | 6204102 | |

| Caliper | Sartorius | 5007021150 | |

| Carbon tape | Micro to Nano | 15-000508 | |

| Centrifuge tubes x 4 | Sarstedt Ges.m.b.H. | 62.547.254 | 50 mL |

| Condenser | Bartelt | 6.203 028 | |

| Crystallising dishes | Bartelt | 7.021 089 | |

| Graphite foil | Fisher Scientific | 11326967 | 0.254 mm |

| Measuring cylinder | Bartelt | 6.082 194 | 250 mL |

| Micropipette | Eppendorf | 3123000063 | Research plus 100-1000µL (GLP) |

| Quartz tube | Hansun Electric Technology Co. Ltd | 50ODx 44 ID x 650 L, mm for DIY Tube Furnace | |

| Round-bottom flask 2-neck | Bartelt | 4.008 387 | 500 mL |

| Round-bottom flask 3-neck | Lactan | E614.1 | 1000 mL |

| Rubber septum x 3 | Bartelt | 9.230 657 | |

| Sand paper | RS Components OC | 484-5942 | 1 sheet, 1200 grit |

| Schlenk line | Chemglass | CG-4436-03 | |

| Separating funnel | Bartelt | 9.203 325 | 250 mL |

| Magnetic stir bars, oval | Bartelt | 9.197 592 | |

| Magnetic stir bars, cylindrical | Bartelt | 9.197 520 | |

| Magnetic stir bars, octagonal | VWR | 442-0345 | |

| Succintillation vials x 4 | Sigma-Aldrich | Z561754-1EA | 20 mL |

| Succintillation vials x 1 | Bartelt | 9.003 482 | 4 mL |

| Equipment | |||

| AGUS-Pecs Spark Plasma Sintering (SPS) | Suga CO., LTD. | AGUS-PECS | SPS-210Sx |

| Bruker D8 Advance X-ray Diffraction | Bruker | ||

| Centrifuge | Eppendorf | Centrifuge 5810 | |

| Cold press | Specac™ | Atlas Manual 15T Hydraulic Press | |

| Density Meter | Bartelt | 6263396 | |

| Electric saw | Amazon | ||

| FE-SEM Merlin VP Contact | Carl Zeiss | Merlin Compact VP | |

| Heating mantle 1000 mL | Bartelt | 9.642 406 | |

| Benchtop Temperature Controller | Cole-Parmer | Digi-Sense TC9600 | |

| Linseis Laser Flash Analyser- LFA-1000 | Linseis | LFA-1000 | |

| Linseis LSR-3 | Linseis | LSR-3/800 | |

| Magnetic stirrer | Heidolph | MR Hei-Tec | |

| Tubular furnace | Hansun Electric Technology Co. Ltd | Compact split tube furnace | |

| Software | |||

| DIFFRAC.COMMANDER | Bruker | Comes with the equipment | |

| Laser Flash Lenseis-AproSoft v.3.01 c.001 | Lenseis | Comes with the equipment | |

| Laserflash | Lenseis | Comes with the equipment | |

| Lenseis data evaluation | Lenseis | Comes with the equipment | |

| LSR Measure | Lenseis | Comes with the equipment | |

| LSRDistance | Lenseis | Comes with the equipment | |

| WAVE LOGGER | Suga CO., LTD. | Comes with the equipment |

Referências

- Alam, H., Ramakrishna, S. A review on the enhancement of figure of merit from bulk to nano-thermoelectric materials. Nano Energy. 2 (2), 190-212 (2013).

- Ortega, S., et al. Bottom-up engineering of thermoelectric nanomaterials and devices from solution-processed nanoparticle building blocks. Chemical Society Reviews. 46 (12), 3510-3528 (2017).

- Tan, G., Zhao, L. D., Kanatzidis, M. G. Rationally designing high-performance bulk thermoelectric materials. Chemical Reviews. 116 (19), 12123-12149 (2016).

- Ibáñez, M., et al. High-performance thermoelectric nanocomposites from nanocrystal building blocks. Nature Communications. 7, 10766(2016).

- Liu, Y., Ibáñez, M. Tidying up the mess. Science. 371 (6530), 678-679 (2021).

- Zhao, L. D., et al. Ultralow thermal conductivity and high thermoelectric figure of merit in SnSe crystals. Nature. 508 (7496), 373-377 (2014).

- Chang, C., et al. 3D charge and 2D phonon transports leading to high out-of-plane ZT in n-type SnSe crystals. Science. 360 (6390), 778-783 (2018).

- Lee, Y. K., Luo, Z., Cho, S. P., Kanatzidis, M. G., Chung, I. Surface oxide removal for polycrystalline SnSe reveals near-single-crystal Thermoelectric Performance. Joule. 3 (3), 719-731 (2019).

- Lee, Y. K., et al. Enhancing p-type thermoelectric performances of polycrystalline SnSe via tuning phase transition temperature. Journal of the American Chemical Society. 139 (31), 10887-10896 (2017).

- Zhou, C., et al. Polycrystalline SnSe with a thermoelectric figure of merit greater than the single crystal. Nature Materials. 20 (10), 1378-1384 (2021).

- Caballero-Calero, O., Ares, J. R., Martín-González, M. Environmentally friendly thermoelectric materials: high performance from inorganic components with low toxicity and abundance in the earth. Advanced Sustainable Systems. 5 (11), 2100095(2021).

- Guélou, G., Powell, A. V., Vaqueiro, P. Ball milling as an effective route for the preparation of doped bornite: Synthesis, stability and thermoelectric properties. Journal of Materials Chemistry C. 3 (40), 10624-10629 (2015).

- Chen, X., et al. Preparation of nano-sized Bi2Te3 thermoelectric material powders by cryogenic grinding. Progress in Natural Science: Materials International. 22 (3), 201-206 (2012).

- Zhang, S. N., et al. Effects of ball-milling atmosphere on the thermoelectric properties of TAGS-85 compounds. Journal of Electronic Materials. 38 (7), 1142-1147 (2009).

- Bumrungpon, M., et al. Synthesis and thermoelectric properties of bismuth antimony telluride thermoelectric materials fabricated at various ball-milling speeds with yttria-stabilized zirconia ceramic vessel and balls. Ceramics International. 46 (9), 13869-13876 (2020).

- Zevalkink, A., et al. A practical field guide to thermoelectrics: Fundamentals, synthesis, and characterization. Applied Physics Reviews. 5 (2), 021303(2018).

- Chandra, S., Biswas, K. Realization of high thermoelectric figure of merit in solution synthesized 2D SnSe nanoplates via Ge alloying. Journal of the American Chemical Society. 141 (15), 6141-6145 (2019).

- Shi, X., Tao, X., Zou, J., Chen, Z. High-performance thermoelectric SnSe: aqueous synthesis, innovations, and challenges. Advanced Science. 7 (7), 1902923(2020).

- Shi, X. L., et al. A solvothermal synthetic environmental design for high-performance SnSe-based thermoelectric materials. Advanced Energy Materials. 12 (20), 1-10 (2022).

- Liu, Y., Lee, S., Fiedler, C., Spadaro, M. C., Chang, C., Li, M., Hong, M., Arbiol, J., Ibáñez, M., et al. Enhancing thermoelectric performance of solution-processed polycrystalline SnSe with PbSe nanocrystals. Chemical Engineering Journal. 490, (2024).

- Fiedler, C., Calcabrini, M., Liu, Y., Ibáñez, M., et al. Unveiling Crucial Chemical Processing Parameters Influencing the Performance of Solution-processed inorganic Thermoelectric Materials. Angewandte Chemie International edition. , (2024).

- Liu, Y., et al. Defect engineering in solution-processed polycrystalline SnSe leads to high thermoelectric performance. ACS Nano. 16 (1), 78-88 (2022).

- Lalancette, J. M., Arnac, M. Reductions with sulfurated borohydrides. III. Borohydrides incorporating selenium and tellurium. Canadian Journal of Chemistry. 47 (19), 3695-3697 (1969).

- Klayman, D. L., Griffin, T. S. Reaction of selenium with sodium borohydride in protic solvents. A facile method for the introduction of selenium into organic molecules. Journal of the American Chemical Society. 95 (1), 197-199 (1973).

- Goldbach, A., Saboungi, M. L., Johnson, J. A., Cook, A. R., Meisel, D. Oxidation of aqueous polyselenide solutions. A mechanistic pulse radiolysis study. The Journal of Physical Chemistry A. 104 (17), 4011-4016 (2000).

- Yarema, M., et al. Upscaling colloidal nanocrystal hot-injection syntheses via reactor underpressure. Chemistry of Materials. 29 (2), 796-803 (2017).

- Kwon, S. G., Hyeon, T. Formation mechanisms of uniform nanocrystals via hot-injection and heat-up methods. Small. 7 (19), 2685-2702 (2011).

- Han, G., et al. Topotactic anion-exchange in thermoelectric nanostructured layered tin chalcogenides with reduced selenium content. Chemical Science. 9 (15), 3828-3836 (2018).

- Tang, G., et al. Realizing high figure of merit in phase-separated polycrystalline Sn1-XPbxSe. Journal of the American Chemical Society. 138 (41), 13647-13654 (2016).

- Sirikumara, H. I., Morshed, M., Jameson, C., Jayasekera, T. Dopant-induced indirect-direct transition and semiconductor-semimetal transition of bilayer SnSe. Journal of Applied Physics. 126 (22), 224301(2019).

- Zhang, Q. K., et al. Enhanced thermoelectric performance of a simple method prepared polycrystalline SnSe optimized by spark plasma sintering. Journal of Applied Physics. 125 (22), 225109(2019).

- Shi, X., et al. Boosting the thermoelectric performance of P-type heavily Cu-doped polycrystalline SnSe via inducing intensive crystal imperfections and defect phonon scattering. Chemical Science. 9 (37), 7376-7389 (2018).

- Xu, R., et al. Nanostructured SnSe integrated with Se quantum dots with ultrahigh power factor and thermoelectric performance from magnetic field-assisted hydrothermal synthesis. Journal of Materials Chemistry A. 7 (26), 15757-15765 (2019).

- Shi, X., et al. High thermoelectric performance in P-type polycrystalline Cd-doped SnSe achieved by a combination of cation vacancies and localized lattice engineering. Advanced Energy Materials. 9 (11), 1803242(2019).

- Li, M., et al. Crystallographically textured SnSe nanomaterials produced from the liquid phase sintering of nanocrystals. Dalton Transactions. 48 (11), 3641-3647 (2019).

- Cargnello, M., et al. Efficient removal of organic ligands from supported nanocrystals by fast thermal annealing enables catalytic studies on well-defined active phases. Journal of the American Chemical Society. 137 (21), 6906-6911 (2015).

- Mohapatra, P., et al. Calcination does not remove all carbon from colloidal nanocrystal assemblies. Nature Communications. 8 (1), 2038(2017).

- Ibáñez, M., et al. Electron doping in bottom-up engineered thermoelectric nanomaterials through HCl-mediated ligand displacement. Journal of the American Chemical Society. 137 (12), 4046-4049 (2015).

- Chen, Y. X., et al. Understanding of the extremely low thermal conductivity in high-performance polycrystalline SnSe through potassium doping. Advanced Functional Materials. 26 (37), 6836-6845 (2016).

- Zhao, L. D., Chang, C., Tan, G., Kanatzidis, M. G. SnSe: A remarkable new thermoelectric material. Royal Society of Chemistry. 9, 3044-3060 (2016).

- Wei, T. -R., et al. How to measure thermoelectric properties reliably. Joule. 2 (11), 2183-2188 (2018).

- Liu, Y., et al. The importance of surface adsorbates in solution-processed thermoelectric materials: The case of SnSe. Advanced Materials. 33 (52), 2106858(2021).

- Han, G., et al. Facile surfactant-free synthesis of p-type SnSe nanoplates with exceptional thermoelectric power factors. Angewandte Chemie. 128 (22), 6543-6547 (2016).

Reimpressões e Permissões

Solicitar permissão para reutilizar o texto ou figuras deste artigo JoVE

Solicitar PermissãoThis article has been published

Video Coming Soon

Copyright © 2025 MyJoVE Corporation. Todos os direitos reservados