Method Article

용액 처리, 표면 공학, 낮은 열전도율을 나타내는 다결정 CdSe-SnSe

요약

CdSe-SnSe 나노 복합체는 표면 공학 된 SnSe 입자를 통합하여 생산됩니다. 간단한 수성 합성이 SnSe 입자를 생성하는 데 사용됩니다. SnSe 입자를 CdSe 분자 복합체로 코팅하면 입자 크기를 제어하고 나노 복합체에 존재하는 결함 수를 증가시켜 열전도율을 낮출 수 있습니다.

초록

최근 몇 년 동안 솔루션 공정은 고성능 열전 재료를 생산하기 위한 비용 효율적이고 확장 가능한 방법으로 상당한 견인력을 얻었습니다. 이 공정에는 합성, 정제, 열처리 및 통합과 같은 일련의 중요한 단계가 수반되며, 각 단계는 성능, 안정성 및 재현성을 결정하는 데 중추적인 역할을 합니다. 우리는 대부분의 출판된 저작물에서 설명된 각 단계에 대해 보다 포괄적인 세부 정보가 필요하다는 것을 알게 되었습니다. 상세한 합성 프로토콜의 중요성을 인식하여 여기에서는 최고 성능의 다결정 p형 SnSe 중 하나를 합성하고 특성화하는 데 사용되는 접근 방식을 설명합니다. 특히, 우리는 물에서 SnSe 입자의 합성과 CdSe 분자 복합체를 사용한 후속 표면 처리로 통합시 CdSe-SnSe 나노 복합체를 생성한다고보고합니다. 또한, 표면 처리는 2 차 상 CdSe 나노 입자의 Zenner 피닝을 통해 입자 성장을 억제하고 다양한 길이 스케일에서 결함 형성을 향상시킵니다. SnSe에 대한 CdSe-SnSe 나노복합 미세구조의 복잡성이 향상되면 포논 산란이 촉진되어 열전도율이 크게 감소합니다. 이러한 표면 엔지니어링은 결함을 도입하고 제어하기 위한 솔루션 처리의 기회를 제공하여 운송 특성을 최적화하고 높은 열전 성능 지수를 달성할 수 있도록 합니다.

서문

열을 전기로 또는 그 반대로 변환하는 열전(TE) 재료는 지속 가능한 에너지 관리에 중요한 역할을 할 수 있습니다1. 그러나 이러한 재료의 상대적으로 높은 생산 비용과 결합된 낮은 변환 효율로 인해 산업 및 가정용으로 광범위하게 적용되는 데 제한이 있었습니다. 현재의 문제를 극복하기 위해서는 비용 효율적인 합성 방법과 효율성이 크게 향상된 풍부하고 무독성 재료의 사용을 구현해야 합니다.

열전 성능 지수 zT= S2σT/κ, 여기서 S는 제벡 계수, σ 전기 전도도, T는 절대 온도, κ는 열전도율로 이러한 재료의 효율성을 결정합니다. 이러한 특성의 강력한 결합으로 인해 zT를 최대화하는 것은 어려운 일입니다. 그것은 종종 전하 및 포논 산란 메커니즘 2,3,4,5를 제어하기 위해 전자 밴드 구조와 미세 구조적 결함을 조정하는 것을 수반합니다.

지난 10년 동안 주석 셀레나이드(SnSe)는 단결정 형태(zT: p형 ~2.6, n형 ~2.8)6,7에서 뛰어난 성능으로 인해 무독성 열전 재료로 탐구되었습니다. 그러나 단결정은 생산 비용이 많이 들기 때문에 장치에 적용할 수 있는 가능성이 제한됩니다. 또는 다결정 SnSe는 생산 비용이 저렴하고 기계적으로 더 안정적입니다. 문제는 이방성의 부분적인 손실, 전기 전도성 감소, 산화 용이성 향상 및 도핑 수준 8,9,10의 부정확한 제어로 인해 고성능을 달성하는 데 어려움이 있다는 것입니다.

다결정 무기 TE 물질은 일반적으로 분말 형태의 반도체를 제조한 다음 분말을 조밀한 펠릿으로 통합하는 두 단계로 처리됩니다. 분말은 고온 반응 및 연삭을 통해 또는 볼 밀링 11,12,13,14,15,16을 통해 직접 제조할 수 있습니다. 또는 용액 방법(예: 수열, 용융체, 수성 합성)을 통해 분말을 합성할 수 있으며, 덜 까다로운 조건(즉, 낮은 시약 순도, 더 낮은 온도 및 더 짧은 반응 시간)이 필요합니다17,18,19,20,21.

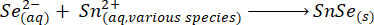

이 논문은 물에서 합성되는 표면 변형 SnSe 입자로부터 조밀한 SnSe 나노 복합체를 생산하는 방법을 설명합니다. 이 공정은 SnSe 입자의 수성 합성에서 시작되며, 여기서 환원제와 염기는 각각 Se 및 Sn 시약을 용해시키는 데 사용됩니다. 용액이 결합되면 SnSe 입자가 즉시 침전되기 시작합니다. 정제 후 SnSe 입자는 CdSe 분자 복합체로 기능화됩니다. 어닐링 과정에서 분자 복합체가 분해됩니다. CdSe 나노 입자 형성19. CdSe 나노 입자의 존재는 입자 성장을 억제하고 다양한 길이 스케일에서 많은 결함의 형성을 촉진합니다. 이러한 산란 소스는 낮은 열전도율과 높은 열전 성능 지수22를 초래합니다.

프로토콜

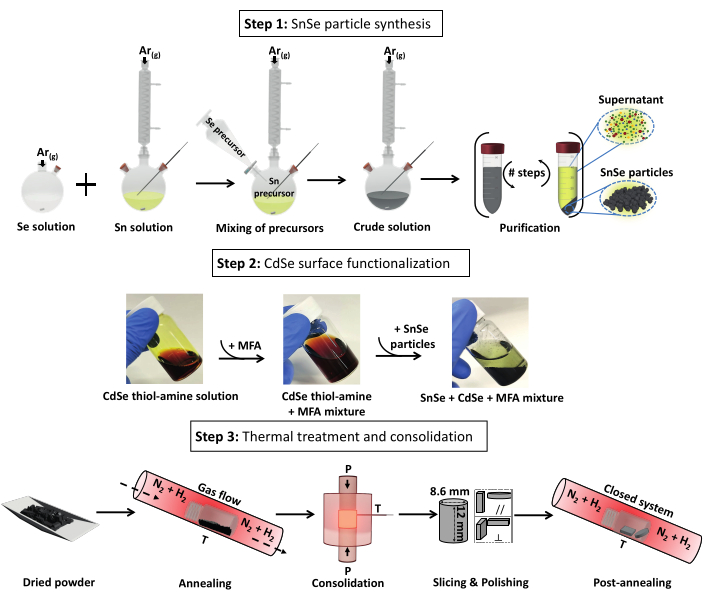

그림 1: 1) SnSe 입자 합성, 2) CdSe를 사용한 입자 표면 기능화, 3) 조밀한 CdSe-SnSe 펠릿으로의 열처리의 세 단계로 나뉘는 CdSe-SnSe 펠릿 생산 단계. 약어: MFA = N-메틸포름아미드. 이 그림의 더 큰 버전을 보려면 여기를 클릭하십시오.

1. SnSe 입자의 수성 합성

참고: SnSe 입자는 이전에 준비된 Sn 및 Se 전구체를 혼합하여 동반 침전 반응을 통해 얻어집니다. 입자가 형성된 후에는 반응 부산물 및 불순물로부터 입자를 분리하기 위해 정제 단계가 필요합니다.

- Se 전구체의 제조

- 교반 막대가 장착된 500mL의 두 목 둥근 바닥 플라스크(큰 목과 작은 목 하나)에 측정 실린더를 사용하여 400mL의 탈이온수를 넣고 교반을 시작합니다. 칭량 보트에서 6.05g(160mmol)의 수소화붕소나트륨 분말(99% NaBH4)을 계량하고 플라스크의 큰 목을 통해 둥근 바닥 플라스크에 추가합니다. 용액이 투명해질 때 표시되는 완전히 용해될 때까지 기다립니다.

- 칭량지를 사용하여 6.32g(80mmol)의 셀레늄 분말(≥99.5% Se)을 칭량합니다. 수소화붕소 용액의 교반을 멈추고 플라스크의 큰 목을 통해 Se를 천천히 첨가합니다.

알림: 용해 중에 수소 가스가 생성됨에 따라 격렬한 기포가 발생합니다(주의: 수소 가스는 가연성입니다). - 기포가 가라앉으면 둥근 바닥 플라스크의 작은 목에 고무 격막을 놓습니다. 커넥터가 장착된 Schleck 라인에서 부착된 긴 튜브를 사용하여 아르곤 흐름 아래에서 플라스크의 큰 목을 통해 플라스크를 Schleck 라인에 연결하고 교반을 다시 시작합니다.

알림: 유리 제품이 끼는 것을 방지하기 위해 Schlenk 라인에 연결하기 전에 모든 유리 제품 조인트에 그리스를 바르십시오. 용액은 아르곤 흐름(~20분)에서 시간이 지남에 따라 투명하게 변하여 Se의 용해를 나타냅니다.

- Sn 전구체의 제조

- 교반 막대가 장착된 1000mL의 3구 둥근 바닥 플라스크(중앙에 큰 목 1개와 작은 목 2개)에 플라스크의 큰 목을 통해 측정 실린더를 사용하여 360mL의 탈이온수를 추가합니다. 플라스크를 가열 맨틀에 넣은 다음 맨틀을 교반 플레이트에 놓습니다. 플라스크의 측면 목 중 하나를 사용하여 열전대가 있는 어댑터를 배치합니다. Schlenk 라인에 연결된 콘덴서를 큰 목에 부착하고 플라스크의 나머지 목에 고무 마개를 놓고 아르곤 흐름에서 교반을 시작합니다.

- 고무 격막을 제거하고 30.06g(750mmol)의 수산화나트륨 펠릿(≥98% NaOH)을 추가한 다음 격격을 다시 놓습니다. 완전히 용해될 때 용액이 투명해질 때까지 기다립니다(~5분).

- 중격을 다시 제거하고 염화주석(II) 이수화물 분말(98% SnCl2·2H2O) 16.25g(72mmol)을 넣고 중격을 다시 놓습니다. 용액이 용해될 때 노란색으로 투명해질 때까지 기다립니다.

- 용액의 혼합; SnSe 입자 형성

- Sn 용액을 101 ° C로 설정하십시오. 이 온도가 되면 격막을 제거하고 분리 깔때기를 놓습니다. 아르곤이 깔때기를 5분 동안 통과시키도록 합니다. Se 용액이 들어있는 플라스크에서 고무 격막을 제거하고 분리 깔때기를 통해 Se 용액을 Sn 용액으로 옮깁니다(유속 11mL/s).

알림: 용액은 즉시 검게 변하여 SnSe가 형성되었음을 나타냅니다. (총 용량은 760mL입니다) - 모든 Se 용액이 첨가되면 깔때기를 고무 격막으로 교체하고 혼합물이 다시 설정 온도(~101.0°C)에 도달하도록 한 다음 추가로 2시간 동안 계속 교반합니다. 가열을 중지하고 가열 벽난로를 제거한 다음 열전대가 연결된 상태에서 둥근 바닥 플라스크를 저으면서 수조에 넣습니다.

- Sn 용액을 101 ° C로 설정하십시오. 이 온도가 되면 격막을 제거하고 분리 깔때기를 놓습니다. 아르곤이 깔때기를 5분 동안 통과시키도록 합니다. Se 용액이 들어있는 플라스크에서 고무 격막을 제거하고 분리 깔때기를 통해 Se 용액을 Sn 용액으로 옮깁니다(유속 11mL/s).

- 입자 정화

- 혼합물이 ~35°C로 냉각되면 Schleck 라인에서 둥근 바닥 플라스크를 분리하고 둥근 바닥 플라스크 지지대에 놓습니다. 입자를 5분 동안 가라앉히고 조심스럽게 부어 ~600mL의 상층액을 제거합니다. 남은 원유 용액을 튜브당 ~40mL의 4개의 원심분리기 튜브로 나눕니다. 조액을 4,950 × g 에서 1 분 동안 원심 분리하고; 이것은 세척 # 0입니다. 상층액을 버립니다.

알림: 상층액은 처음에는 노란색이지만 산소에 노출되면 빨간색으로 변합니다. - 침전된 입자가 있는 각 원심분리기 튜브에 40mL의 탈이온수를 추가하고 혼합물을 1분 동안 소용돌이칩니다. 초음파 처리 수조에서 혼합물을 5 분 동안 초음파 처리하고 원심 분리하기 전에 추가로 1 분 동안 와류를 가열합니다 (1 분 동안 9,935 × g ). 밝은 노란색 상층액을 버리십시오. 이것은 세척 #1)입니다.

- 1.4.2 단계를 반복하되 물 대신 에탄올을 용매로 사용하십시오. 이것은 세척 # 2, 9,935 × 2 분 ). 1.4.2단계 물(세척 #3, 2분 동안 11,639 × g , #5, 3분 동안 11,639 × g )과 에탄올(세척 #4, 2분 동안 11,639 × g 및 #6, 5분 동안 12,410 × g )을 번갈아 가며 추가로 4회 정화합니다.

알림: 세척할 때마다 상층액은 세척 #2에서 투명해지지만 입자 손실로 어두워지고 탁해집니다. - 정제 단계 #6 후 튜브를 진공(>10mbar) 상태에서 건조기에 넣고 최소 12시간 동안 분말을 건조시킵니다. SnSe 입자가 있는 튜브를N2로 채워진 글로브 박스로 옮기고 마노 모르타르와 유봉을 사용하여 미세한 분말을 얻습니다. 20mL 바이알 1개에 4.00g의 결과 분말을 칭량하여 3.1단계에서 추가로 사용합니다. 남은 분말을 글로브박스 내부의 다른 20mL 바이알에 보관합니다.

알림: 이 지침을 따르면 ~14g의 재료가 생성되어야 합니다. - X선 회절(XRD) 및 주사 전자 현미경(SEM) 특성 분석을 위해 분말 20mg을 비축합니다(샘플 이름: SnSe-Before Annealing).

- 혼합물이 ~35°C로 냉각되면 Schleck 라인에서 둥근 바닥 플라스크를 분리하고 둥근 바닥 플라스크 지지대에 놓습니다. 입자를 5분 동안 가라앉히고 조심스럽게 부어 ~600mL의 상층액을 제거합니다. 남은 원유 용액을 튜브당 ~40mL의 4개의 원심분리기 튜브로 나눕니다. 조액을 4,950 × g 에서 1 분 동안 원심 분리하고; 이것은 세척 # 0입니다. 상층액을 버립니다.

2. CdSe 분자 복합체를 사용한 SnSe 표면 처리

- CdSe 분자 복합체의 제조

- 글로브 박스에서 카드뮴(II) 산화물 513.6mg(4mmol)(≥99.98% CdO) 및 셀레늄 분말 316mg(4mmol)의 무게를 측정하고 두 분말을 교반 막대가 있는 4mL 신틸레이션 바이알에 넣습니다. 8mL의 에틸렌디아민(99%C2H8N2)과 1,2-에탄디티올(>95%,C2H6S2) 0.8mL를 넣고바이알의 뚜껑을 닫고 혼합물이 반투명하고 적갈색이 될 때까지 저어주어 그림 1과 같이 CdO와 Se가 완전히 용해될 때(~20분) CdSe 복합체가 형성됨을 나타냅니다.

알림: 글로브 박스에서 솔벤트를 취급할 때는 송풍기를 끄고 시스템을 퍼지하십시오. 이렇게 하면 정화 시스템이 보존됩니다. 주의: 티올은 촉매의 수명을 단축시킬 수 있습니다.

- 글로브 박스에서 카드뮴(II) 산화물 513.6mg(4mmol)(≥99.98% CdO) 및 셀레늄 분말 316mg(4mmol)의 무게를 측정하고 두 분말을 교반 막대가 있는 4mL 신틸레이션 바이알에 넣습니다. 8mL의 에틸렌디아민(99%C2H8N2)과 1,2-에탄디티올(>95%,C2H6S2) 0.8mL를 넣고바이알의 뚜껑을 닫고 혼합물이 반투명하고 적갈색이 될 때까지 저어주어 그림 1과 같이 CdO와 Se가 완전히 용해될 때(~20분) CdSe 복합체가 형성됨을 나타냅니다.

- SnSe 입자의 표면 처리

- 교반 막대가 있는 20mL 신틸레이션 바이알에 여전히 글로브박스 내에 10mL의 무수 N-메틸포름아미드(진공 증류, MFA)와 1.32mL(0.6mmol)의 2.1.1단계에서 준비된 CdSe 분자 복합체를 추가합니다. 이 CdSe-MFA 혼합물을 1.4.4단계에서 4.00g의 SnSe 분말에 넣고 바이알을 캡을 씌우고 실온에서 48시간 동안 저어줍니다.

참고: 이 시간이 지나면 상층액의 색이 적갈색에서 노란색으로 변하여 SnSe 입자 표면에서 CdSe 복합체의 흡착을 나타냅니다.

- 교반 막대가 있는 20mL 신틸레이션 바이알에 여전히 글로브박스 내에 10mL의 무수 N-메틸포름아미드(진공 증류, MFA)와 1.32mL(0.6mmol)의 2.1.1단계에서 준비된 CdSe 분자 복합체를 추가합니다. 이 CdSe-MFA 혼합물을 1.4.4단계에서 4.00g의 SnSe 분말에 넣고 바이알을 캡을 씌우고 실온에서 48시간 동안 저어줍니다.

- CdSe 표면 처리된 SnSe 입자의 정제

- 글로브 박스 내부에서 CdSe-SnSe 혼합물을 원심 분리 튜브로 옮기고 40mL의 무수 에탄올을 첨가합니다 (추가 건조). 혼합물을 1분 동안 소용돌이치고, 원심분리기(12298 × g )를 1분 동안 사용하고, 노란색 상층액을 버립니다.

- 입자가 있는 튜브에 무수 에탄올 40mL를 넣고 1분 동안 와류를 일으키고 원심분리기(1분 동안 12,298 ×g )를 추가합니다. 무색의 상층액을 버립니다.

- 글로브 박스에서 분말이 담긴 튜브를 제거하고 흡착기(>10mbar) 내부에서 최소 12시간 동안 진공 상태에서 입자를 건조합니다. 표면 처리된 입자가 있는 튜브를 글로브 박스로 다시 옮기고 마노 모르타르와 유봉을 사용하여 미세한 분말을 얻습니다. 생성된 분말을 20mL 바이알에 담아 글로브박스에 보관하여 나중에 사용할 수 있습니다.

알림: 이 지침을 따르면 ~4.00g의 재료가 생성됩니다. - XRD 및 SEM 특성 분석을 위해 분말 20mg을 비축합니다(시료 이름: CdSe-SnSe-Before Annealing).

3. 열처리 및 통합

참고 : 표면 처리의 효과를 평가하기 위해, 우리는 CdSe 복합체가 있거나 없는 샘플을 준비했습니다. 표면 처리가없는 SnSe 분말은 1.1.3 단계 후에 얻어진 분말입니다. CdSe-SnSe 분말은 2.3 단계 후에 얻어진 분말입니다. 두 경우 모두 8.16mm x 12mm의 실린더를 생산하기 위해 약 4.00g의 SnSe와 4.00g의 CdSe-SnSe 입자를 사용합니다. 분말에서 밀도가 높은 펠릿에 이르기까지, 두 가지 유형의 시료 모두 다음 섹션에 설명된 것과 동일한 공정을 거칩니다.

- 관형 용광로에서 어닐링

- 글로브 박스에서 표면 처리 된 분말을 제거하십시오.

- 가스 인 밸브와 가스 아웃 밸브를 열어 포밍 가스 (95 % N2 + 5 % H2, 0.3 L / min)가 5 분 동안 관형로의 석영 튜브를 통해 흐르도록합니다. 튜브의 한쪽 끝을 열고 바이알의 뚜껑을 열고 바이알의 입구가 가스 흐름 방향을 향하도록 하여 바이알을 석영 튜브의 중앙에 넣습니다. 튜브를 밀봉하고 성형 가스가 추가로 10분 동안 흐르도록 합니다.

- 퍼니스의 온도 프로파일을 500°C/min의 가열 속도로 10°C로 가열하고 이 온도를 1시간 동안 유지한 후 자연적으로(~40분) 실온으로 냉각합니다. 프로그램을 실행합니다. 실온의 용광로에서 분말을 제거하고 글로브 박스로 옮깁니다. 마노 모르타르와 유봉을 사용하여 미세한 분말을 얻으십시오. XRD 및 SEM 분석을 위해 분말 20mg을 비축합니다(샘플 이름: SnSe-After annealing 및 CdSe-SnSe-After annealing)

알림: 350°C 이상에서는 Se가 튜브의 냉각기 끝에서 증발하고 응축될 때 용광로의 석영관 내부에 빨간색 잔류물이 보입니다.

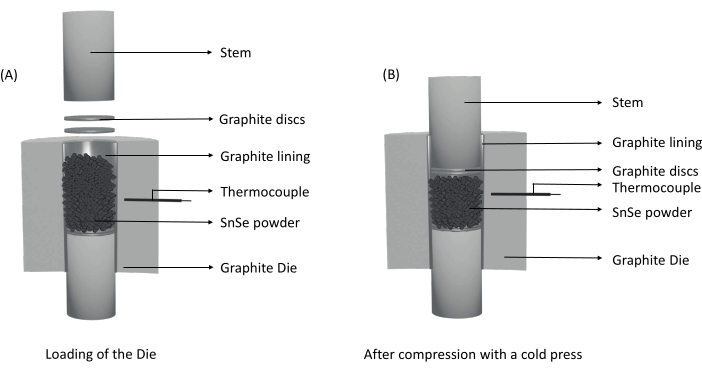

- Spark Plasma Sintering(SPS), 절단 및 연마를 통한 통합

- 주사위의 로딩

참고: 다이 특성에 대해서는 보충 표 S1 을 참조하십시오: 높이: 60mm, 내경: 8.6mm, 외경: 30mm, 스템(x 2); 30mm x 8mm.- 치수가 26mm x 60mm인 흑연 시트(두께 0.254mm) 조각을 자릅니다. 흑연 시트를 굴리고 다이 내부를 라이닝합니다. 흑연 시트에서 4개의 디스크를 자릅니다(Φ =8mm).

- 하나의 줄기를 다이에 반쯤 삽입하고 두 개의 흑연 디스크를 놓아 줄기 위에 평평하게 놓도록 한 다음 나머지 줄기를 삽입하고 두 줄기를 함께 압축하여 누릅니다. 마지막으로 삽입된 스템을 제거하고 반쯤 준비된 다이(남은 스템과 두 개의 흑연 디스크)를 글로브박스에 넣습니다.

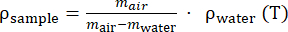

- 계량지를 사용하여 분말을 다이에 넣고 다른 줄기로 압축하여 분말을 압축하여 평평한 표면을 만듭니다. 마지막으로 삽입된 줄기를 제거하고 나머지 두 개의 흑연 디스크를 분말 위에 놓고 나머지 줄기를 놓습니다(그림 2A). 글로브 박스에서 다이를 제거하고 완성된 다이의 총 높이가 ~83mm가 될 때까지 냉간 프레스(~0.3kN)를 사용하여 분말을 압축합니다.

알림: 이 단계는 다이를 SPS에 맞추는 데 필요합니다(그림 2B). - SPS를 열고 준비된 주사위를 무대 중앙에 놓습니다. 상부 전극을 내려 다이를 제자리에 고정하고 열전대를 삽입합니다(자세한 내용은 보충 그림 S1 참조). 챔버를 닫고 상부 전극 Z축 제어를 계속 아래로 이동하도록 설정한 다음 진공을 적용합니다.

- 압력계가 최소값에 도달하면 피라니 게이지를 켜고 10분 동안 기다립니다. 자동 패턴 표에서 프레스 조건을 선택하고 5분 동안 500°C에서 47MPa의 축 방향 압력을 적용합니다(속도: 100°C/분). SPS의 온도 및 압력 제어를 자동으로 설정합니다.

- 열전대가 여전히 다이에 삽입되어 있는지, 진공 이 <5Pa인지, 압력 및 온도 제어 가 자동으로 설정되어 있는지, 상부 전극 제어 가 연속 하향으로 설정되어 있는지 확인하십시오. 웨이브 로거 소프트웨어에서 측정을 시작하고 압력과 Z축을 추적한 다음 소결 ON 을 눌러 통합을 시작합니다.

알림: 매개변수의 진화를 모니터링하여 가열하는 동안 전류, voltage, Z축 또는 압력에 변동이 없는지 확인하십시오. - 다이가 실온으로 냉각되면 진공 및 피라니 게이지를 끄고 온도와 압력을 수동 제어로 설정하고 Z축을 정지 단계로 설정합니다. 챔버를 환기시키고 엽니다. 인서트에서 열전대를 제거하고 전극을 들어 올려 다이를 제거합니다.

- 절단 및 연마

- 냉간 프레스로 상부 스템을 밀어 다이에서 조밀한 실린더를 제거한 다음 스냅 오프 블레이드를 사용하여 두 스템에서 실린더를 분리합니다.

- 전기 톱과 필요한 어댑터(어댑터 사양은 보충 그림 S2 참조)를 사용하여 통합 실린더에서 펠릿과 막대를 자릅니다. 스냅 오프 블레이드를 사용하여 흑연 라이닝을 제거합니다. 사포로 샘플을 균일하고 매끄럽게 연마합니다(펠릿: 두께 1.3mm, 직경 8mm, 막대: 두께 1.3mm, 높이 7mm, 너비 6.5mm). 캘리퍼스를 사용하여 재료 치수가 샘플 전체에 걸쳐 일관되게 달성되었는지 확인합니다. 바와 펠릿을 4mL 섬광 바이알에 보관합니다(샘플 이름: SnSe bar and disc 및 CdSe-SnSe bar and disc).

- 주사위의 로딩

- 가스 형성의 사후 어닐링

- 디스크와 바가 있는 바이알을 퍼니스의 석영관에 넣고 바이알의 입구가 가스 흐름 방향을 향하도록 합니다. 가스 배출 밸브와 가스 유입 밸브를 닫아 시스템을 닫기 전에 성형 가스가 10분 동안 흐르도록 합니다.

- 퍼니스의 온도 프로파일을 500°C/min의 가열 속도로 10°C로 가열하고 이 온도를 1시간 동안 유지하여 자연적으로(~40분) 실온으로 냉각할 수 있습니다. 프로그램을 실행합니다.

- 실온에 도착하면 가스 흐름을 연 다음 밸브를 열고 마지막으로 밸브를 빼냅니다. 튜브를 열기 전에 5분 동안 가스가 흐르도록 하십시오. 마지막으로 튜브를 열고 바이알을 제거한 다음 가스 흐름을 멈춥니다.

- XRD 측정

- XRD에 대한 분말 샘플 준비

- XRD 측정을 위해 분리 된 분말 15mg을 (샘플 : SnSe-어닐링 전, CdSe-SnSe-어닐링 전, SnSe-어닐링 후 및 CdSe-SnSe-어닐링 후) 를 튜브에 넣고 각 튜브에 0.1-0.2mL의 에탄올을 첨가하고 30 초 동안 초음파 처리하여 분말을 에탄올에 분산시킵니다.

- 파스퇴르 피펫을 사용하여 각 분말을 낮은 배경의 Si-샘플 홀더에 옮기고 전체 홀더를 부드럽게 덮고 건조시킵니다.

- XRD용 벌크 샘플 준비

- 작은 조각의 성형 점토를 적용하십시오. 샘플 홀더의 중앙에 뾰족한 모양을 만듭니다.

- 펠릿 / 바 (샘플 : SnSe 바 및 디스크 및 CdSe-SnSe 바 및 디스크)를 점토 위에 놓고 유리 슬라이드를 사용하여 샘플을 홀더 측면과 정렬 될 때까지 누릅니다.

알림: 이렇게 하면 펠릿이 적절한 높이에 배치되고 입사 빔에 대한 회절 각도가 적절하게 측정됩니다.

- 분말 및 펠릿의 XRD 측정

- 실험 프로그램(20-80°, 분해능: 0.02°, 스캔 속도: 1°/min)을 사용하여 모든 분말 및 펠릿을 측정합니다.

- XRD에 대한 분말 샘플 준비

- SEM 특성화

- SEM 수염에 탄소 테이프 스트립을 놓고 보호 씰을 제거합니다.

- 분말의 경우 주걱 끝을 사용하여 ~ 1mg의 샘플 (즉, 어닐링 전 또는 어닐링 후)을 탄소 테이프에 놓습니다.

- 펠릿/바의 경우 스냅 오프 블레이드를 사용하여 샘플의 작은 조각을 자르고 수염의 새 탄소 테이프에 놓습니다. 샘플의 내부 부분이 표면이 아닌 위쪽을 향하고 있는지 확인하십시오.

- x1K, x5K, x10K, x20K 배율로 샘플을 이미징합니다.

알림: 산화가 발생할 수 있으므로 정확한 표현을 위해 항상 s의 새로운 절단을 이미지하십시오.

- SEM 수염에 탄소 테이프 스트립을 놓고 보호 씰을 제거합니다.

- LSR에서 Seebeck 계수(S) 및 전도도(σ) 측정

참고: 설정 온도를 유지하면서 Seebeck 계수와 저항률을 측정하기 위해 온도에 따른 측정을 수행합니다. SnSe는 층상 화합물이고 다결정 샘플은 XRD 데이터에서 볼 수 있듯이 어느 정도의 질감을 보여주기 때문에 모든 펠릿은 프레스 축에 평행하고 수직인 방향으로 측정됩니다. 그러나 본문에서는 평행 방향의 결과만 보고되는데, 이 방향이 가장 높은 성능을 보여주기 때문입니다.- 시료 로딩

- 샘플의 치수를 측정합니다(막대의 경우: 두께 및 너비). 측정 소프트웨어의 데이터 수집 DAQ 탭에서 이러한 샘플 치수 를 소개하고 샘플 모양, 측정 파일 이름 및 경로, 샘플 설명을 선택합니다.

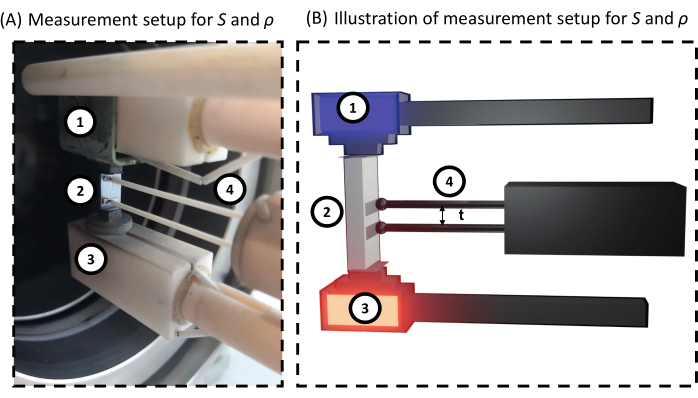

- 전극 사이에 샘플을 장착하고 막대와 전극 사이에 흑연 종이(Φ = 0.13mm)를 놓고 막대가 고정될 때까지 손잡이를 조정합니다. 샘플과 접촉하도록 열전대(프로브)를 설정합니다. 작은 줄무늬의 흑연 종이(Φ = 0.13mm)를 사용하여 바가 직접 접촉 프로브에 있지 않도록 분리합니다( 그림 3 참조). 프로브가 막대와 접촉할 때까지 조정한 다음 손잡이를 반 바퀴 돌려 적절한 열 접촉을 확인합니다.

알림: 손잡이를 조정하는 동안 너무 많은 힘을 가하면 샘플이 파손됩니다.amp가열 사이클 동안 구부러지거나 구부러집니다(소성 변형). 열전대가 충분히 눌러지지 않으면 Seebeck 계수가 과대평가될 수 있습니다(그림 3). - 옵션/테스트 접점에서 소프트웨어의 접점을 확인합니다. 카메라 및 관련 소프트웨어를 사용하여 프로브 사이의 거리를 측정하고 DAQ의 소프트웨어에 거리를 입력합니다.

알림: 현재 s의 경우amp최대 프로브 거리가 4mm로 설정되어 있기 때문에 기록된 최대 거리는 이 거리를 초과해서는 안 됩니다. - 인코넬 서셉터(금속 덮개)를 샘플 위에 조심스럽게 놓고 열전대를 삽입합니다. 용광로를 닫고 10분 동안 진공을 적용합니다. 챔버를 헬륨으로 다시 채우고 진공을 한 번 더 적용합니다. 이 작업을 3-4번 수행하여 시스템에 공기가 남지 않도록 합니다. 마지막으로 ~+0.5 bar)의 압력 압력까지 헬륨을 다시 채웁니다.

알림: 서셉터는 용광로의 적외선을 흡수하여 샘플을 필요한 온도로 가열하고 오븐의 오염을 방지합니다.

- 저항 측정 및 Seebeck

- 프로브와 전극이 샘플과 잘 접촉하고 퍼지 단계에서 이동이 없는지 확인하기 위해 또 다른 접촉 테스트를 수행합니다.

- 프로브 테스트(IV 곡선)를 수행하여 샘플이 옴 동작(20mA)을 보여주는 가장 높은 측정 전류를 선택합니다.

- 소프트웨어 내에서 온도 프로파일 설정: 가열 사이클, 30 °C - 500 °C - 50 °C - 30 °C, 20 °C/min에서 20 °C마다 측정. 세 번의 완전한 가열 및 냉각 주기에 대한 측정을 실행합니다.

- 시료 로딩

- LFA의 열확산율(α) 측정

- 벌크 샘플 준비

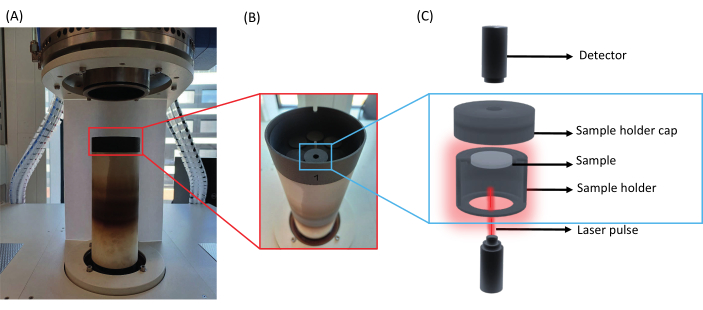

- 샘플(SnSe 및 CdSe-SnSe 디스크)을 ~1mm 두께로 연마합니다. (디스크: Φ =7.99mm). 두 샘플의 양면을 그라파이트 스프레이로 코팅하면 매끄럽고 반사되지 않는 표면이 생성되어 입사 레이저 빔이 반사되지 않고 샘플로 효율적으로 전달됩니다. 샘플을 흑연 샘플 홀더에 넣습니다(그림 4). 분석기를 열고 샘플 홀더를 매거진에 로드한 다음 닫습니다.

- 액체 질소 저장소를 채워 감지기를 식힙니다. 먼저 작은 볼륨을 채우고 안정될 때까지 기다린 다음 나머지를 완료합니다. 분석기 챔버에 진공을 적용하여 대류에 의한 열 전달을 방지하며, 이로 인해 열 확산률이 과대평가됩니다.

주의 : 액체 질소를 천천히 붓습니다. - 소프트웨어 설정에서 시료 이름과 두께를 소개하고 50°C/min에서 30°C에서 500°C까지 온도 프로파일을 설정하고 50°C마다 측정하고 레이저를 켭니다. 다회(>3) 측정(레이저 샷)을 수행하여 레이저 전압, 홍채, 증폭기 및 검출기의 획득 시간이 적절한지 확인하며, 이는 >98%의 양호한 품질 맞춤으로 표시됩니다. 자동 측정을 시작합니다.

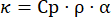

- 측정이 완료되면 레이저를 끄고 챔버를 실온으로 냉각시킨 다음 챔버를 환기시키고 샘플을 제거합니다. 방정식 (1)을 사용하여 열전도율을 계산하며, 여기서 Cp는 Dulong-Petite 값을 사용하여 계산된 열용량(Cp)이고 ρ는 명령 J에서 측정된 샘플의 밀도입니다.

(1)

(1)

- 벌크 샘플 준비

- 밀도 측정(아르키메데스 방법)

알림: 밀도 측정은 운송 측정이 완료된 후에 수행됩니다.- 펠릿을 에탄올로 세척하여 열확산도 측정에 사용되는 흑연 코팅을 제거하고 연마합니다. 밀도 측정 장치를 조립하고( 보충 그림 S3 참조) 물 내에 기포가 없는지 확인하고 저울에 용기를 냅니다. 물의 온도를 측정하십시오.

- 샘플을 싱커 위에 놓고 공기 중(mair)의 무게를 기록합니다.

- 샘플을 싱커 바닥의 물에 넣어 물속의 무게(mwater)를 기록합니다.

- 3.8.2 단계를 3.8.3 단계를 5x 씩 반복하여 밀도의 평균을 구합니다. 방정식 (2)를 사용하여 재료의 밀도를 계산합니다.

(2)

(2)

그림 2: 통합을 위한 다이 준비의 그림. (A) 분말과 함께 흑연 다이의 조립. (B) 냉간 프레스를 사용하여 분말을 압축 한 후 분말이 압축되고 다이의 총 높이가 전극 사이에 맞도록 줄어 듭니다. 이 그림의 더 큰 버전을 보려면 여기를 클릭하십시오.

그림 3: 전기 전도도와 Seebeck 계수의 측정 설정. (A) 장치에 로드된 바의 사실적인 보기와 (B) 회로도 보기 모두에 대해; 1) 전극, 2) 샘플, 3) 그래디언트 히터가 있는 전극, 4) 열전대/프로브. 샘플과 전극 및 열전대 사이에는 얇은 흑연 조각이 있어 장치의 보존을 돕습니다. 이 그림의 더 큰 버전을 보려면 여기를 클릭하십시오.

그림 4: 열확산율 측정 설정. (A) 분석기의 열린 모습, (B) 내부에 샘플이 있는 자동 매거진의 향상된 보기, (C) 샘플 홀더 내부에 로드된 샘플의 개략도. 이 그림의 더 큰 버전을 보려면 여기를 클릭하십시오.

결과

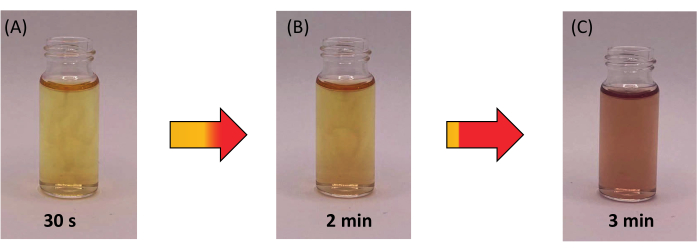

SnSe 입자의 제조는 화학량론적 비율에서 전구체의 완전한 용해에 의존합니다. 프로토콜의 필수 단계는 불활성 조건에서 NaBH4로 Se를 감소시키는 것입니다. 공기에 약간만 노출되면 그림 5와 같이 Se 전구체가 무색에서 적색(폴리셀렌족 형성)으로 변합니다.

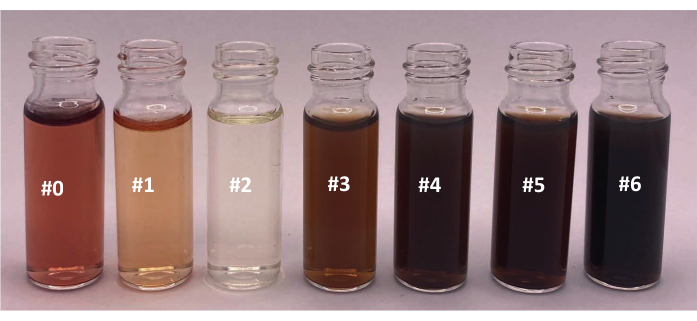

SnSe의 합성 후, 입자는 정제 절차를 거칩니다. 정제 과정의 첫 번째 상층액은 노란색이지만 산소에 노출되면 주황색으로 변합니다. 이것은 전구체가 과도하게 첨가되었기 때문에 반응하지 않은 Se의 결과입니다. 또한, 그림 6 (단계 #3 이후)과 같이 작은 입자의 손실이 있습니다. 높은 이온 강도에서는 입자의 표면 전하가 효율적으로 차폐되어 입자가 반발을 경험하지 않고 서로 더 가까워질 수 있습니다. 모든 세척 단계에서 이온 강도가 감소하고 입자 표면이 차폐되지 않습니다. 따라서 입자는 밀어내고 콜로이드로 안정된 상태를 유지하며 결과적으로 정제 절차 중에 손실됩니다.

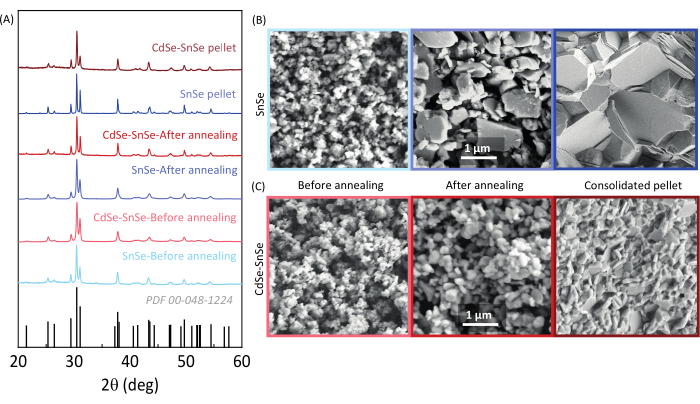

SnSe의 합성은 XRD에 의해 확인 된 바와 같이 순수 상 SnSe 배치 당 ~ 14g을 생성합니다 (그림 7A). 입자는 50nm에서 200nm 사이의 다분산 모양입니다(그림 7B). 어닐링 후 입자의 평균 크기는 680nm로 증가합니다. SPS를 사용한 치밀화는 또한 입자 성장을 촉진합니다., 생성된 펠릿은 >90%의 상대 밀도를 갖습니다. 입자 크기의 비교는 처리되지 않은 SnSe와 SnSe-CdSe 나노 복합체 사이의 SEM 이미지에서 수행됩니다 (각각 그림 7B 및 그림 7C). 표면 처리를 따르면 처리되지 않은 SnSe에 비해 상당히 작은 입자가 생성됩니다.

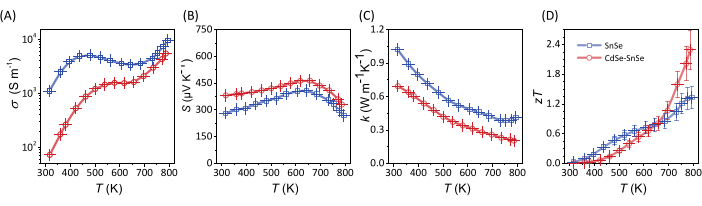

그런 다음 절단 및 연마된 샘플은 안정성을 부여하기 위해 사후 어닐링됩니다. , σ, S 및 α는 각각 그림 3 및 그림 4의 설정을 사용하여 측정됩니다. 측정에서 κ 및 zT 는 각 측정의 불확실성 전파를 고려하여 계산된 오차 막대로 계산됩니다(그림 8).

그림 5: 공기 노출에 대한 Se 전구체의 시간 경과. (A) 공기에 즉시 노출되면 노란색 용액이 생성됩니다. (B) 2분 후 용액이 붉게 변하기 시작하고 (C) 3분 이내에 Se 산화의 결과로 용액이 붉게 변합니다. 이 그림의 더 큰 버전을 보려면 여기를 클릭하십시오.

그림 6: SnSe 정제의 각 세척 단계 후의 상층액. 서로 다른 세척 단계의 7개 상층액의 색상. 이 그림의 더 큰 버전을 보려면 여기를 클릭하십시오.

그림 7: SnSe 및 CdSe-SnSe 입자 및 펠릿의 구조 및 형태학적 분석. (A) 용액 합성, 어닐링 분말 및 통합 펠릿 후 얻은 (B) SnSe 및 (C) CdSe-SnSe 입자의 XRD 분석 및 SEM 이미지. 스케일 바 = 1 μm. 이 그림은 Liu et al.22에서 수정되었습니다. 이 그림의 더 큰 버전을 보려면 여기를 클릭하십시오.

그림 8 : 순수 SnSe 및 CdSe-SnSe의 열전 특성. (A) 전기 전도도, (B) 제벡 계수, (C) 총 열전도율 및 (D) 열전 성능 지수. 이 그림의 더 큰 버전을 보려면 여기를 클릭하십시오.

추가 그림 S1: 다이 특성 및 치수. 이 파일을 다운로드하려면 여기를 클릭하십시오.

추가 그림 S2: SnSe 샘플을 절단하는 데 사용되는 어댑터amp누르는 방향과 관련하여. 이 파일을 다운로드하려면 여기를 클릭하십시오.

추가 그림 S3: SnSe 및 CdSe-SnSe 샘플에 대한 밀도 측정 설정. (A) 공기 및 (B) 물에서 측정된 펠릿의 질량. 이 파일을 다운로드하려면 여기를 클릭하십시오.

보충 표 S1: 다이 특성 및 사양. 이 파일을 다운로드하려면 여기를 클릭하십시오.

토론

중요 단계

Sn 전구체와 혼합하기 전의 셀레늄 산화

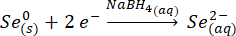

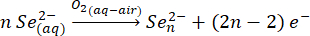

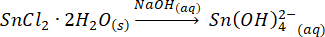

이 연구에서 SnSe는 Sn (II) 복합체와 Se2-의 동시 침전에 의해 합성됩니다. 우리는 금속 셀레늄을 셀레나이드로 줄이는 것으로 시작합니다.

셀레늄(회색)이 감소하면 투명한 용액을 형성합니다. 셀레늄 전구체는 산소에 노출되면 폴리셀레나이드의 형성으로 인해 붉게 변합니다. 따라서 반응 기간 동안 모든 용액을 아르곤 상태로 유지하는 것이 중요합니다.

염화주석과 수산화나트륨을 가열하면 주석 전구물질도 무색 용액으로 용해됩니다.

과량인 셀레나이드를 첨가하면 (0.9:1; Sn:Se), 주석 전구체에 대해 혼합물이 검게 변하여 SnSe의 즉각적인 형성을 나타냅니다.

소량의 NaBH4 시약이 물과 반응하기 때문에 NaBH4 23,24,25를 과도하게 첨가하여 Se의 산화를 방지하는 것이 중요합니다. SnSe의 형성은 즉각적이지만, 반응은 입자가 26,27 성장할 수 있도록 추가 100 시간 동안 ~ 2 ° C에서 유지됩니다.

정화

그런 다음 합성된 입자는 Na+, Cl-, B(OH)3, B(OH)4-, OH- 및 과량의 BH4- 및 Se2-/HSe- 및 잠재적인 불순물과 함께 부유 상태에 있기 때문에 정제 절차를 거칩니다. 이것은 물과 에탄올을 용매로 번갈아 가며 28,29,30,31,32,33,34,35로 수행하는 6 단계 정화 단계로 수행됩니다. 정제 절차의 편차로 인해 다른 성능을 가진 펠릿이 생성되지만 구조적 특성은 동일하게 보입니다.

CdSe 티올-아민 용액을 신선하게 준비

CdSe 분자 복합체는 티올-아민 용액에서 제한된 기간 동안 안정적이므로 용해가 완료된 후 24시간 이내에 사용해야 합니다22.

진공 건조

진공 건조는 입자에서 용매를 빠르게 제거할 수 있는 저압 환경을 조성합니다. 이는 입자 내에 잔류 용매 포켓이 형성되는 것을 방지하는 데 필수적이며, 이는 소결 공정과 최종 펠릿 특성 또는 안정성에 부정적인 영향을 미칠 수 있습니다.

환원 분위기에서 정제 후 분말을 어닐링

입자를 어닐링하는 것은 널리 퍼진 휘발성 불순물, 예를 들어 티올, 아민 및 과량의 Se 36,37,38을 제거하는 데 중요합니다. 입자의 산소 노출은 불가피하며, 따라서, 환원 분위기에서의 어 닐링은 물질(39,40,41)의 열전도율을 본질적으로 향상시키는 산화물의 환원을 돕는다.

평행 및 수직의 두 방향으로 성능 평가

SnSe의 이방성 특성에 따라 전기 및 열 전달 특성은 압착(병렬) 및 비압착(수직) 방향에서 다릅니다. 따라서, 양방향(41)에서 수송 특성을 측정하기 위해 바와 디스크를 절단할 수 있는 치수를 갖는 원통형 펠릿을 준비하는 것이 중요하다.

수송 특성화를 위한 시료 전처리

매끄럽고 평평한 펠릿 표면은 정확한 확산도 측정에 매우 중요합니다. 펠릿 표면의 결함은 열 손실과 부정확한 결과로 이어질 수 있습니다. 균일하고 매끄러운 표면을 얻으려면 연마가 필요합니다. 적재 시 처리된 SnSe와 처리되지 않은 SnSe의 방향은 올바른 운송 데이터 분석을 위해 중요하고 중요합니다. SnSe와 같은 비등방성 재료는 동일한 방향을 따라 측정하고 정확한 zT를 위해 결합(σ, S 및 κ)해야 합니다. 펠릿과 프로브 사이의 적절한 열 접촉도 정확한 S 및 ρ 측정에 중요합니다.

제한

그러나, 나트륨 시약의 사용으로 인해, 상기 방법은 Na+ 이온이 입자의 표면에 흡착되어 물질(42)의 담체 농도 및 σ을 향상시키는 도펀트로 작용하기 때문에 p-형 SnSe를 생성하는 것으로 제한된다.

기존/대체 방법에 대한 기술의 중요성

물 또는 에틸렌 글리콜18,19에서 용매, 열수 및 비가압 방법과 같은 다결정 SnSe를 제조하기 위해 다양한 용액 기반 기술이 보고되었습니다. 이 연구에서 우리는 보고된 다른 방법보다 지속 가능하기 때문에 계면활성제가 없는 수성 합성(43)에 초점을 맞췄습니다: 유기 용매나 계면활성제가 사용되지 않으며 용융에 비해 짧은 반응 시간(2시간)과 낮은 온도(~100°C)가 필요합니다.

이 기술을 습득 한 후의 향후 응용 프로그램 또는 방향

이 방법은 다른 칼코게나이드-SnTe, PbSe 및 PbTe를 합성하는 데 적용할 수 있습니다. 환원제와 염기를 Na-free로 수정함에 있어서, 의도적인 도펀트가 없는 순수한 물질이 합성될 수 있다. 여기에서 CdSe 분자 복합체로 수행된 것과 같은 표면 처리는 미세 구조를 제어하기 위해 2차 단계에서 2차 단계를 추가할 수 있는 재료 준비에 추가적인 유연성을 허용합니다. 여기에 설명 된 특정 사례에서 CdSe 나노 입자의 존재는 SnSe에 비해 CdSe-SnSe 입자의 입자 성장을 억제 할뿐만 아니라 물질의 열전도율을 낮춥니다 (각각 그림 7 및 그림 8). Liu et al. 22 에 의해 보고된 설명은 우리가 이 연구에서 규정한 방법에서 가정된 결과를 뒷받침합니다.

공개

저자는 선언할 이해 상충이 없습니다.

감사의 말

ISTA의 SSU(Scientific Service Units)는 EMF(Electron Microscopy Facility) 및 LSF(Lab Support Facility)에서 제공하는 리소스를 통해 이 연구를 지원했습니다. 이 연구는 오스트리아 과학기술연구소(Institute of Science and Technology Austria)와 베르너 지멘스 재단(Werner Siemens Foundation)의 재정적 지원을 받았습니다.

자료

| Name | Company | Catalog Number | Comments |

| Chemicals | |||

| 1, 2-ethanedithiol | Thermo Scientific | 75-08-1 | Vaccum distilled |

| Absolute Ethanol | Honeywell | 64-17-5 | |

| Acetone (extra dry) | Acros | 67-64-1 | |

| Anhydrous ethanol | Thermofischer | 64-17-5 | |

| Cadmium oxide | Alfa Aesar | 1306-23-6 | |

| Ethylenediamine | Sigma-Aldrich | 107-15-3 | |

| N-methylformamide | Sigma-Aldrich | 123-39-7 | Vacuum distilled, stored over molecular sieves |

| Selenium | Sigma-Aldrich | 7782-49-2 | |

| Sodium borohydride | Sigma-Aldrich | 6940-66-2 | |

| Sodium hydroxide | Sigma-Aldrich | 1310-73-2 | |

| Tin chloride dihydrate | Thermo Scientific | L0025-69-1 | |

| Apparatus/Materials | |||

| Reduction adapter | Bartelt | 9.011 755 | |

| Adapter with NS stopcock | Bartelt | 9.012 312 | |

| Agate mortar and pestle | Bartelt | 6204102 | |

| Caliper | Sartorius | 5007021150 | |

| Carbon tape | Micro to Nano | 15-000508 | |

| Centrifuge tubes x 4 | Sarstedt Ges.m.b.H. | 62.547.254 | 50 mL |

| Condenser | Bartelt | 6.203 028 | |

| Crystallising dishes | Bartelt | 7.021 089 | |

| Graphite foil | Fisher Scientific | 11326967 | 0.254 mm |

| Measuring cylinder | Bartelt | 6.082 194 | 250 mL |

| Micropipette | Eppendorf | 3123000063 | Research plus 100-1000µL (GLP) |

| Quartz tube | Hansun Electric Technology Co. Ltd | 50ODx 44 ID x 650 L, mm for DIY Tube Furnace | |

| Round-bottom flask 2-neck | Bartelt | 4.008 387 | 500 mL |

| Round-bottom flask 3-neck | Lactan | E614.1 | 1000 mL |

| Rubber septum x 3 | Bartelt | 9.230 657 | |

| Sand paper | RS Components OC | 484-5942 | 1 sheet, 1200 grit |

| Schlenk line | Chemglass | CG-4436-03 | |

| Separating funnel | Bartelt | 9.203 325 | 250 mL |

| Magnetic stir bars, oval | Bartelt | 9.197 592 | |

| Magnetic stir bars, cylindrical | Bartelt | 9.197 520 | |

| Magnetic stir bars, octagonal | VWR | 442-0345 | |

| Succintillation vials x 4 | Sigma-Aldrich | Z561754-1EA | 20 mL |

| Succintillation vials x 1 | Bartelt | 9.003 482 | 4 mL |

| Equipment | |||

| AGUS-Pecs Spark Plasma Sintering (SPS) | Suga CO., LTD. | AGUS-PECS | SPS-210Sx |

| Bruker D8 Advance X-ray Diffraction | Bruker | ||

| Centrifuge | Eppendorf | Centrifuge 5810 | |

| Cold press | Specac™ | Atlas Manual 15T Hydraulic Press | |

| Density Meter | Bartelt | 6263396 | |

| Electric saw | Amazon | ||

| FE-SEM Merlin VP Contact | Carl Zeiss | Merlin Compact VP | |

| Heating mantle 1000 mL | Bartelt | 9.642 406 | |

| Benchtop Temperature Controller | Cole-Parmer | Digi-Sense TC9600 | |

| Linseis Laser Flash Analyser- LFA-1000 | Linseis | LFA-1000 | |

| Linseis LSR-3 | Linseis | LSR-3/800 | |

| Magnetic stirrer | Heidolph | MR Hei-Tec | |

| Tubular furnace | Hansun Electric Technology Co. Ltd | Compact split tube furnace | |

| Software | |||

| DIFFRAC.COMMANDER | Bruker | Comes with the equipment | |

| Laser Flash Lenseis-AproSoft v.3.01 c.001 | Lenseis | Comes with the equipment | |

| Laserflash | Lenseis | Comes with the equipment | |

| Lenseis data evaluation | Lenseis | Comes with the equipment | |

| LSR Measure | Lenseis | Comes with the equipment | |

| LSRDistance | Lenseis | Comes with the equipment | |

| WAVE LOGGER | Suga CO., LTD. | Comes with the equipment |

참고문헌

- Alam, H., Ramakrishna, S. A review on the enhancement of figure of merit from bulk to nano-thermoelectric materials. Nano Energy. 2 (2), 190-212 (2013).

- Ortega, S., et al. Bottom-up engineering of thermoelectric nanomaterials and devices from solution-processed nanoparticle building blocks. Chemical Society Reviews. 46 (12), 3510-3528 (2017).

- Tan, G., Zhao, L. D., Kanatzidis, M. G. Rationally designing high-performance bulk thermoelectric materials. Chemical Reviews. 116 (19), 12123-12149 (2016).

- Ibáñez, M., et al. High-performance thermoelectric nanocomposites from nanocrystal building blocks. Nature Communications. 7, 10766 (2016).

- Liu, Y., Ibáñez, M. Tidying up the mess. Science. 371 (6530), 678-679 (2021).

- Zhao, L. D., et al. Ultralow thermal conductivity and high thermoelectric figure of merit in SnSe crystals. Nature. 508 (7496), 373-377 (2014).

- Chang, C., et al. 3D charge and 2D phonon transports leading to high out-of-plane ZT in n-type SnSe crystals. Science. 360 (6390), 778-783 (2018).

- Lee, Y. K., Luo, Z., Cho, S. P., Kanatzidis, M. G., Chung, I. Surface oxide removal for polycrystalline SnSe reveals near-single-crystal Thermoelectric Performance. Joule. 3 (3), 719-731 (2019).

- Lee, Y. K., et al. Enhancing p-type thermoelectric performances of polycrystalline SnSe via tuning phase transition temperature. Journal of the American Chemical Society. 139 (31), 10887-10896 (2017).

- Zhou, C., et al. Polycrystalline SnSe with a thermoelectric figure of merit greater than the single crystal. Nature Materials. 20 (10), 1378-1384 (2021).

- Caballero-Calero, O., Ares, J. R., Martín-González, M. Environmentally friendly thermoelectric materials: high performance from inorganic components with low toxicity and abundance in the earth. Advanced Sustainable Systems. 5 (11), 2100095 (2021).

- Guélou, G., Powell, A. V., Vaqueiro, P. Ball milling as an effective route for the preparation of doped bornite: Synthesis, stability and thermoelectric properties. Journal of Materials Chemistry C. 3 (40), 10624-10629 (2015).

- Chen, X., et al. Preparation of nano-sized Bi2Te3 thermoelectric material powders by cryogenic grinding. Progress in Natural Science: Materials International. 22 (3), 201-206 (2012).

- Zhang, S. N., et al. Effects of ball-milling atmosphere on the thermoelectric properties of TAGS-85 compounds. Journal of Electronic Materials. 38 (7), 1142-1147 (2009).

- Bumrungpon, M., et al. Synthesis and thermoelectric properties of bismuth antimony telluride thermoelectric materials fabricated at various ball-milling speeds with yttria-stabilized zirconia ceramic vessel and balls. Ceramics International. 46 (9), 13869-13876 (2020).

- Zevalkink, A., et al. A practical field guide to thermoelectrics: Fundamentals, synthesis, and characterization. Applied Physics Reviews. 5 (2), 021303 (2018).

- Chandra, S., Biswas, K. Realization of high thermoelectric figure of merit in solution synthesized 2D SnSe nanoplates via Ge alloying. Journal of the American Chemical Society. 141 (15), 6141-6145 (2019).

- Shi, X., Tao, X., Zou, J., Chen, Z. High-performance thermoelectric SnSe: aqueous synthesis, innovations, and challenges. Advanced Science. 7 (7), 1902923 (2020).

- Shi, X. L., et al. A solvothermal synthetic environmental design for high-performance SnSe-based thermoelectric materials. Advanced Energy Materials. 12 (20), 1-10 (2022).

- Liu, Y., Lee, S., Fiedler, C., Spadaro, M. C., Chang, C., Li, M., Hong, M., Arbiol, J., Ibáñez, M., et al. Enhancing thermoelectric performance of solution-processed polycrystalline SnSe with PbSe nanocrystals. Chemical Engineering Journal. 490, (2024).

- Fiedler, C., Calcabrini, M., Liu, Y., Ibáñez, M., et al. Unveiling Crucial Chemical Processing Parameters Influencing the Performance of Solution-processed inorganic Thermoelectric Materials. Angewandte Chemie International edition. , (2024).

- Liu, Y., et al. Defect engineering in solution-processed polycrystalline SnSe leads to high thermoelectric performance. ACS Nano. 16 (1), 78-88 (2022).

- Lalancette, J. M., Arnac, M. Reductions with sulfurated borohydrides. III. Borohydrides incorporating selenium and tellurium. Canadian Journal of Chemistry. 47 (19), 3695-3697 (1969).

- Klayman, D. L., Griffin, T. S. Reaction of selenium with sodium borohydride in protic solvents. A facile method for the introduction of selenium into organic molecules. Journal of the American Chemical Society. 95 (1), 197-199 (1973).

- Goldbach, A., Saboungi, M. L., Johnson, J. A., Cook, A. R., Meisel, D. Oxidation of aqueous polyselenide solutions. A mechanistic pulse radiolysis study. The Journal of Physical Chemistry A. 104 (17), 4011-4016 (2000).

- Yarema, M., et al. Upscaling colloidal nanocrystal hot-injection syntheses via reactor underpressure. Chemistry of Materials. 29 (2), 796-803 (2017).

- Kwon, S. G., Hyeon, T. Formation mechanisms of uniform nanocrystals via hot-injection and heat-up methods. Small. 7 (19), 2685-2702 (2011).

- Han, G., et al. Topotactic anion-exchange in thermoelectric nanostructured layered tin chalcogenides with reduced selenium content. Chemical Science. 9 (15), 3828-3836 (2018).

- Tang, G., et al. Realizing high figure of merit in phase-separated polycrystalline Sn1-XPbxSe. Journal of the American Chemical Society. 138 (41), 13647-13654 (2016).

- Sirikumara, H. I., Morshed, M., Jameson, C., Jayasekera, T. Dopant-induced indirect-direct transition and semiconductor-semimetal transition of bilayer SnSe. Journal of Applied Physics. 126 (22), 224301 (2019).

- Zhang, Q. K., et al. Enhanced thermoelectric performance of a simple method prepared polycrystalline SnSe optimized by spark plasma sintering. Journal of Applied Physics. 125 (22), 225109 (2019).

- Shi, X., et al. Boosting the thermoelectric performance of P-type heavily Cu-doped polycrystalline SnSe via inducing intensive crystal imperfections and defect phonon scattering. Chemical Science. 9 (37), 7376-7389 (2018).

- Xu, R., et al. Nanostructured SnSe integrated with Se quantum dots with ultrahigh power factor and thermoelectric performance from magnetic field-assisted hydrothermal synthesis. Journal of Materials Chemistry A. 7 (26), 15757-15765 (2019).

- Shi, X., et al. High thermoelectric performance in P-type polycrystalline Cd-doped SnSe achieved by a combination of cation vacancies and localized lattice engineering. Advanced Energy Materials. 9 (11), 1803242 (2019).

- Li, M., et al. Crystallographically textured SnSe nanomaterials produced from the liquid phase sintering of nanocrystals. Dalton Transactions. 48 (11), 3641-3647 (2019).

- Cargnello, M., et al. Efficient removal of organic ligands from supported nanocrystals by fast thermal annealing enables catalytic studies on well-defined active phases. Journal of the American Chemical Society. 137 (21), 6906-6911 (2015).

- Mohapatra, P., et al. Calcination does not remove all carbon from colloidal nanocrystal assemblies. Nature Communications. 8 (1), 2038 (2017).

- Ibáñez, M., et al. Electron doping in bottom-up engineered thermoelectric nanomaterials through HCl-mediated ligand displacement. Journal of the American Chemical Society. 137 (12), 4046-4049 (2015).

- Chen, Y. X., et al. Understanding of the extremely low thermal conductivity in high-performance polycrystalline SnSe through potassium doping. Advanced Functional Materials. 26 (37), 6836-6845 (2016).

- Zhao, L. D., Chang, C., Tan, G., Kanatzidis, M. G. SnSe: A remarkable new thermoelectric material. Royal Society of Chemistry. 9, 3044-3060 (2016).

- Wei, T. -. R., et al. How to measure thermoelectric properties reliably. Joule. 2 (11), 2183-2188 (2018).

- Liu, Y., et al. The importance of surface adsorbates in solution-processed thermoelectric materials: The case of SnSe. Advanced Materials. 33 (52), 2106858 (2021).

- Han, G., et al. Facile surfactant-free synthesis of p-type SnSe nanoplates with exceptional thermoelectric power factors. Angewandte Chemie. 128 (22), 6543-6547 (2016).

재인쇄 및 허가

JoVE'article의 텍스트 или 그림을 다시 사용하시려면 허가 살펴보기

허가 살펴보기더 많은 기사 탐색

This article has been published

Video Coming Soon

Copyright © 2025 MyJoVE Corporation. 판권 소유