Se requiere una suscripción a JoVE para ver este contenido. Inicie sesión o comience su prueba gratuita.

Method Article

Sales fundidas síntesis de nanopartículas de óxidos metálicos complejos

En este artículo

Resumen

Aquí, demostramos un método de síntesis única, relativamente baja temperatura, sales fundidas para la preparación de nanopartículas de óxido de metal complejo uniforme lantano hafnate.

Resumen

El desarrollo de métodos de síntesis factible es fundamental para la correcta exploración de nuevas propiedades y posibles aplicaciones de los nanomateriales. Aquí, presentamos el método de síntesis de sales fundidas (MSS) para la fabricación de nanomateriales de óxido de metal. Ventajas sobre otros métodos incluyen su simplicidad, verdor, fiabilidad, escalabilidad y generalización. Usando óxido de hafnio pirocloruro lantano (La2Hf2O7) como representante, describimos el protocolo de la MSS para la exitosa síntesis de nanopartículas de óxido de metal complejo (NPs). Además, este método tiene la capacidad única de producir NPs con características diferentes del material cambiando distintos parámetros de síntesis tales como pH, temperatura, duración y posterior recocido. Por ajustar estos parámetros, que son capaces de sintetizar NPs altamente uniformes, no aglomerados y altamente cristalinos. Como un ejemplo concreto, variamos el tamaño de partícula de La2Hf2O7 NPs cambiando la concentración de la solución de hidróxido de amonio utilizada en el proceso de SMS, que nos permite profundizar en el efecto del tamaño de partícula en diferentes propiedades. Se espera que el método de MSS se convertirá en un método más popular de síntesis de nanomateriales y más ampliamente empleados en la comunidad de la Nanociencia y la nanotecnología en los próximos años.

Introducción

Síntesis de Molten salt (MSS) implica el uso de una sal fundida como el medio de reacción para la preparación de nanomateriales a partir de sus precursores constituyentes. La sal fundida actúa como disolvente y facilita la velocidad de reacción mejorada al aumentar el área de contacto entre los reactivos y su movilidad. La elección de sales fundidas es de suma importancia para el éxito del método MSS. La sal debe cumplir algunos requisitos de calidad importante como bajo punto de fusión, compatibilidad con especies reaccionan y óptima solubilidad acuosa. Sales fundidas se ha utilizado previamente para aumentar el índice de reacciones de estado sólidos; sin embargo, en un sistema de flujo, se utiliza sólo una pequeña cantidad de sales fundidas (a diferencia de MSS, en el que una gran cantidad se agrega para formar un medio soluble para la reacción y control de las propiedades de los nanomateriales sintetizados, cristalinidad, tamaño de partícula y forma etc.). En este sentido, el MSS es una modificación del método metalúrgico del polvo y diferentes de flujo de método1,2,3. El empleo de can sal fundida (1) aumento de reacción cinética tipo4 disminuyendo síntesis temperatura5, (2) aumentar el grado de homogeneidad de reactivo6, (3) control tamaño cristalino y morfología7y (4) reducir el nivel de aglomeración.

Nanomateriales han estado en alta demanda en investigación científica y nuevas aplicaciones industriales debido a sus superiores eléctricos, químicos, magnéticos, propiedades ópticas, electrónicas y térmicas. Sus propiedades son altamente dependientes en la cristalinidad, tamaño de partícula y forma. En comparación con otros métodos de síntesis de nanomateriales, MSS tiene varias ventajas obvias; Aunque no es aún tan conocido como otros métodos de síntesis en la comunidad de Nanociencia y nanotecnología. Como se describe a continuación, estas ventajas incluyen su simplicidad, confiabilidad, escalabilidad, generalización, respeto al medio ambiente, rentabilidad, temperatura relativa baja síntesis y aglomeración gratis de NPs con superficie limpia8.

Sencillez: El proceso de SMS puede fácilmente realizarse en un simple laboratorio con instalaciones básicas. No es necesario instrumentación sofisticada. Precursores y sales fundidas son aire estable sin necesidad de manejo de la caja de guante.

Fiabilidad: Una vez que se optimizan todos los parámetros iniciales de la síntesis como la concentración, pH, tiempo y temperatura de recocido, productos de alta calidad y puros son seguro cuando se utiliza el método MSS. Si todos los pasos de síntesis se lleva a cabo correctamente, los productos finales pueden alcanzar todos los criterios básicos necesarios para NPs de buena calidad. Un principiante al método MSS no cambiará el resultado de la síntesis, como todos los parámetros de síntesis se siguieron correctamente y con cuidado.

Escalabilidad: Capacidad del método MSS para producir grandes cantidades de partículas de tamaño y forma controlada es fundamental. Este factor crítico es importante porque permite la determinación de la eficacia y utilidad industrial. En comparación con otras técnicas de síntesis, MSS puede generar fácilmente una cantidad suficiente de productos ajustando cantidades estequiométricas en el proceso. Esto es una característica importante del método porque permite la conveniencia a nivel industrial, lo que es un enfoque más deseado debido a esta escalabilidad9,10.

Generalización: El método de MSS es también una técnica generalizable para producir nanopartículas con diferentes composiciones. Distintos óxidos metálicos simples y algunos fluoruros, nanomateriales de óxidos metálicos complejos que han sido sintetizados con éxito por el método de MSS incluyen perovskitas (ABO3)10,11,12, 13,14, espinela (AB2O4)15,16, pirocloruro (A2B2O7)4,17,18, 19y estructuras ortorrómbico (2B4O9)2,3,20. Más específicamente, estos nanomateriales incluyen ferritas, titanatos, niobates, mullita, borato de aluminio, wollastonita y Apatita carbonatada7,9,21. El método de MSS se ha utilizado también para producir nanomateriales de varias morfologías como nanoesferas4, polvo de cerámica cuerpos22, nanoflakes23, nanoplates7, nanorods24y core-shell nanopartículas (NPs)25, dependiendo de las condiciones de síntesis y estructura cristalina de los productos.

Respeto al medio ambiente: varios métodos tradicionales para la fabricación de nanomateriales implican el uso de grandes cantidades de solventes orgánicos y agentes tóxicos que generan problemas ambientales. La eliminación parcial o total del uso de ellos y la generación de residuos por procesos sostenibles está en demanda de la química verde en la actualidad8. El método de MSS es un enfoque respetuoso de síntesis de nanomateriales por empleo de materiales renovables y químicos no tóxicos y la minimización de residuos, subproductos y energía.

Temperatura relativa baja síntesis: la temperatura de proceso del método MSS es relativamente bajo en comparación a la requerida en una reacción de estado sólido convencionales26 o un sol-gel combustión reacción27. Esta baja temperatura ahorra energía mientras que la producción de alta calidad NPs.

Rentabilidad: método de la MSS no requiere cualquier ásperos o costosos reactivos o disolventes ni cualquier instrumentación especializada. El agua es el principal disolvente usado para lavar lejos las utilizadas sales fundidas, que son también baratas. Por otra parte, disposición experimental necesitada incluye sólo cristalería sencilla y un horno sin instrumentación especializada, mientras pueden producir nanomateriales con composición compleja y de naturaleza refractaria.

Aglomeración con superficie limpia: proceso durante el MSS, las nanopartículas formadas están bien dispersas en el medio sal fundido debido a su gran cantidad, utilizado junto con su alta iónico resistencia y viscosidad1,6, 8. a diferencia de síntesis coloidal y la mayoría de los procesos hidrotermales/solvothermal, capa superficial protectora no es necesaria para prevenir el continuo crecimiento y aglomeración de NPs formado.

Ejemplar síntesis de óxidos metálicos complejos NPs por el método de MSS: MSS el método como universal y rentables enfoque racional y a gran escala sintetizar nanomateriales para una gama suficientemente amplia de material puede ser dado la bienvenida altamente por los científicos trabajando en Nanociencia y nanotecnología. Aquí, hafnate de lantano (La2Hf2O7) fue seleccionado debido a sus aplicaciones múltiples funciones en las áreas de radiografía proyección de imagen, alto k-dieléctrico, luminiscencia, fósforo termografía, barrera térmica de la capa, y host de residuos nuclear. La2Hf2O7 es también un buen anfitrión de scintillators dopados debido a su alta densidad, gran número atómico eficaz y la posibilidad de su estructura cristalina Al diseñarse junto con una transición de fase de orden-desorden. Pertenece a la familia A2B2O7 de compuestos, en que "A" es un elemento de tierra rara – con un estado de oxidación + 3 y "B" representa un elemento metálico de transición con un estado de oxidación + 4. Sin embargo, debido a la naturaleza refractaria y composición química compleja, ha habido una falta de adecuada a baja temperatura y métodos de síntesis a gran escala para La2Hf2O7 NPs.

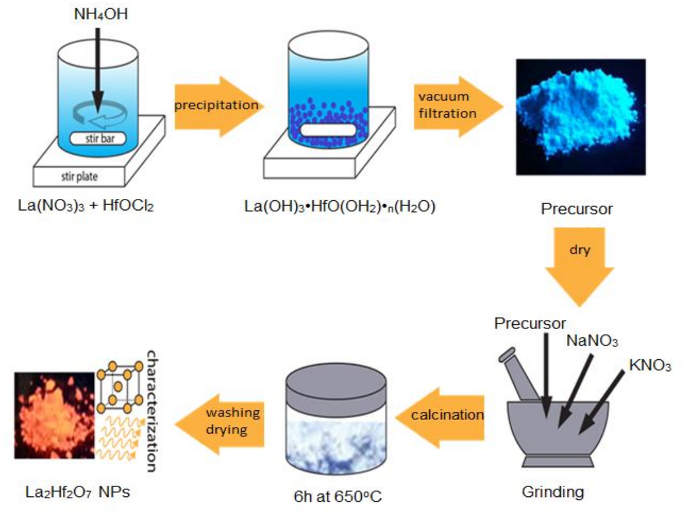

Para la investigación científica fundamental y aplicaciones tecnológicas avanzadas, es un prerrequisito para hacer monodispersa, alta calidad y uniforme un2B2O7 NPs. Aquí utilizamos la síntesis de La altamente cristalinos2Hf2O7 NPs como un ejemplo para demostrar las ventajas del método MSS. Como se muestra esquemáticamente en la figura 1, La2Hf2O7 NPs se prepararon por el método de MSS con un proceso de dos pasos después de nuestros informes anteriores. En primer lugar, un precursor complejo de fuente única de La(OH)3· HfO(OH)2· n H2O se preparó mediante una ruta de coprecipitación. En el segundo paso, tamaño controlable La2Hf2O7 NPs fueron sintetizados mediante el proceso de SMS fácil usando la mezcla sola fuente complejo precursor y nitrato (NaNO3: KNO3 = relación molar de 1:1) en 650 ° C por 6 h.

Figura 1 : Esquema de la síntesis de los pasos para La 2 HF 2 O 7 NPs mediante el método de MSS. Haga clic aquí para ver una versión más grande de esta figura.

Protocolo

1. preparación del Precursor complejo fuente única a través de una ruta de coprecipitación

- Preparación de solución de lantano y el hafnio precursor

- Medir 200 mL de agua destilada en un vaso de precipitados de 500 mL y empezar a revolver a 300 rpm.

- Disolver el lantano y el hafnio precursores en el agua agitación [es decir, 2,165 g de nitrato de lantano hexahidrato (La (3)3•6H2O) y 2,0476 g de hafnio dicloruro óxido octahidrato (HfOCl2•8H2O)].

- Deje que la solución a agitar durante 30 minutos antes de comenzar la valoración.

- Preparación de solución de amoníaco diluido

- Preparar 200 mL de solución de amoníaco diluido con diferentes concentraciones, incluyendo 0,75%, 1,5%, 3,0%, 6.0% y 7.5%. Por ejemplo, añadir 20 mL de amoníaco concentrado (NH4OH (aq), 28-30%) a 180 mL de agua destilada en un vaso aparte para hacer solución de amoníaco diluido el 3.0%.

- Titulación y el precursor complejo de fuente que se lava

- Añadir la solución de amoníaco diluido preparada en el paso anterior en una bureta y asegúrese de que la bureta está cubierta en todo momento, ya que la solución de amoníaco tiende a evaporarse que disminuye su concentración.

- Añadir la solución de amoníaco diluido en la bureta en la solución de revolvimiento de óxido de lantano nitrato y hafnio dicloruro gota a gota.

- Ajustar en consecuencia la velocidad de goteo de la solución de amoníaco que se añadirán durante un período de 2 h.

- Después de varios mL de amoníaco han sido entregados, asegúrese de que la solución se vuelve turbia. Se trata de una simple señal de que el precipitado del origen único complejo precursor del La(OH)3· HfO(OH)2· n Está formando H2O.

- Después de 2 h, quitar la barra de agitación y el precipitado a la edad durante la noche.

- Compruebe el pH de la solución coprecipitado antes del lavado. Lavar el precipitado con agua destilada hasta que el sobrenadante alcanza un pH neutro, que normalmente toma 5 a 8 lavados.

- Filtración de vacío y secado del precursor

- Vacío del filtro la solución coprecipitada con un papel de filtro con una porosidad gruesa (40-60 μm; véase Tabla de materiales) para separar el sólido precipitado del sobrenadante.

- Asegúrese de que todos los restos de complejo precursor son lavados de las paredes del vaso.

- Secar el precursor complejo resultante de fuente única La(OH)3· HfO(OH)2· n H2O a temperatura ambiente durante la noche.

2. sales fundidas síntesis de lantano Hafnate NPs

- Preparación de mezcla de sal y precursor

- Medir 30 mmol (3,033 g) de nitrato de potasio (KNO3) y 30 mmol (2,549 g) de nitrato de sodio (NaNO3).

- Combinar las sales medidas con 0,35 g de preparado como origen único complejo precursor La(OH)3· HfO(OH)2· n H2O.

- Si es necesario, agregue 1-5 mL de acetona o etanol a la mezcla para facilitar la molienda. Asegúrese de que el solvente se evapora antes de colocar la mezcla en un crisol.

- Moler las sales mixtas y precursor tan fino como sea posible durante unos 30 minutos utilizando un mortero y una maja.

- Procesamiento de sal de Molten

- Colocar la mezcla resultante en un crisol del corindón, luego colocar en un horno de mufla.

- Ajuste el horno a 650 ° C durante 6 h con una tasa de rampa de 10 ° C/min.

- Después de la muestra y el horno se enfríe a temperatura ambiente, sacar el crisol y tomar la muestra en un vaso llenado de agua destilada durante la noche.

- Lavar y secar La2Hf2O7 NPs

- Vaciar la muestra del crisol en un vaso de precipitados de 1 L.

- Lavar la muestra con agua destilada 5 - 8 veces hasta que el sobrenadante libre de sales y no nublada ya es.

- Purifique el producto por centrifugación o filtración de vacío para eliminar cualquier impureza residual.

- Secar el producto en el horno a 90 ° C durante la noche.

Resultados

Como sintetiza La2Hf2O7 NPs puede existir en la fase de pirocloruro ordenado. Sin embargo, dopaje, presión y temperatura químicos podrían modificar la fase para defecto de Fluorita. Es posible que nuestro material a varias fases; sin embargo, aquí nos centramos sólo en la fase de pirocloruro para la simplicidad. Difracción de rayos x (DRX) y espectroscopia de Raman se han utilizado para caracterizar sistemáticamente su pureza de fase, estructura y f...

Discusión

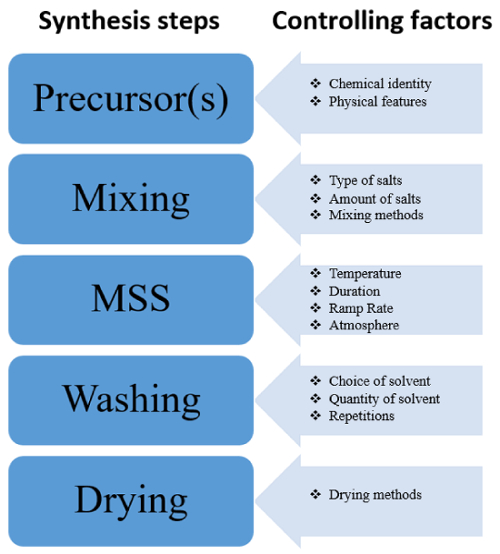

La tabla en la figura 4 proporciona varios factores controladores confiables de las cuentas para caminos alternativos afinar las características de los nanomateriales sintetizados y MSS método. Además, ayuda a identificar los pasos críticos en el proceso de SMS.

Figura 4 : Diagrama de flujo de los pasos ...

Divulgaciones

No hay ningún conflicto para declarar.

Agradecimientos

Los autores agradecen el apoyo financiero proporcionado por la National Science Foundation bajo CHE (Premio #1710160) y el Instituto Nacional de alimentos de USDA y la agricultura (concesión #2015-38422-24059). El Departamento de química del Universidad de Texas Rio Grande Valley está agradecida por el generoso apoyo proveído por una beca departamental de la Fundación de Robert A. Welch (Grant no. BX-0048). S.K.G. quisiera agradecer a la Fundación de Educación de Estados Unidos-India (USIEF) y el Instituto de Educación Internacional (IIE) su Nehru de Fulbright Postdoctoral Fellowship (concesión #2268/FNPDR/2017).

Materiales

| Name | Company | Catalog Number | Comments |

| Acetone, ACS, 99.5+% | Alfa Aesar | 67-64-1 | Dried over 4A sieves |

| Hafnium dichloride oxide octahydrate, 98+% (metals basis excluding Zr), Zr <1.5% | Alfa Aesar | 14456-34-9 | Hygroscopic |

| Lanthanum(III) nitrate hexahydrate | Aldrich | 10277-43-7 | Hygroscopic |

| Potassium nitrate, ReagentPlus R, ≥99.0% | Sigma-Aldrich | 7757-79-1 | Hygroscopic |

| Sodium nitrate, ReagentPlus R, ≥99.0% | Sigma-Aldrich | 7631-99-4 | |

| Ammonium hydroxide, 28% NH3, NH4OH | Alfa Aesar | 1336-21-6 | |

| Filter paper, P8 grade | Fisherbrand |

Referencias

- Kimura, T. Molten salt synthesis of ceramic powders. Advances in Ceramics. , 75-100 (2011).

- Mao, Y., Park, T. J., Wong, S. S. Synthesis of classes of ternary metal oxide nanostructures. Chemical Communications. (46), 5721-5735 (2005).

- Mao, Y., Zhou, H., Wong, S. S. Perovskite-phase metal oxide nanostructures: Synthesis, properties, and applications. Material Matters. 5, 50-53 (2010).

- Mao, Y., Guo, X., Huang, J. Y., Wang, K. L., Chang, J. P. Luminescent nanocrystals with A2B2O7 composition synthesized by a kinetically modified molten salt Method. The Journal of Physical Chemistry C. 113 (4), 1204-1208 (2009).

- Yu, Y., Wang, S., Li, W., Chen, Z. Low temperature synthesis of LaB6 nanoparticles by a molten salt route. Powder Technology. 323, 203-207 (2018).

- Liu, X., Fechler, N., Antonietti, M. Salt melt synthesis of ceramics, semiconductors and carbon nanostructures. Chemical Society Reviews. 42 (21), 8237-8265 (2013).

- Chang, Y., Wu, J., Zhang, M., Kupp, E., Messing, C. L. Molten salt synthesis of morphology controlled alpha-alumina platelets. Ceramics International. 43 (15), 12684-12688 (2017).

- Mao, Y., Park, T. J., Zhang, F., Zhou, H., Wong, S. S. Environmentally friendly methodologies for nanostructure synthesis. Small. 3 (7), 1122-1139 (2007).

- Liu, J. R., Hong, R. Y., Feng, W. G., Badami, D., Wang, Y. Q. Large scale production of strontium ferrite by molten salt assited coprecipitation. Powder Technology. 262, 142-149 (2014).

- Yuanbing, M., Banerjee, S., Wong, S. S. Large-scale synthesis of single-crystalline perovskite nanostructures. Journal of the American Chemical Society. 125 (51), 15718-15719 (2003).

- Mao, Y. Facile synthesis of ferromagnetic double perovskite oxide La2BMnO6 nanoparticles. RSC Advances. 2 (33), 12675-12678 (2012).

- Hailili, R., Wang, C., Lichtfouse, E. Perovskite nanostructures assembled in molten salt based on halogen anions KX (X = F, Cl and Br): Regulated morphology and defect-mediated photocatalytic activity. Applied Catalysis B: Enviromental. 232, 531-543 (2018).

- Yuanbing Mao, J. P., McCloy, J. S. Magnetic properties of double perovskite oxide La2BMnO6 nanocrystals. Nanoscale. 5 (11), 4720-4728 (2013).

- Mao, Y., Wong, S. S. Reproducible composition and shape control of crystalline Ca1-xSrxTiO3 perovskite nanoparticles. Advanced Materials. 17 (18), 2194-2199 (2005).

- Rojas-Hernandez, R. E., et al. Original synthetic route to obtain a SrAl2O4 phosphor by the molten salt method: insights into the reaction mechanism and enhancement of the persistent luminescence. Inorganic Chemistry. 54 (20), 9896-9907 (2015).

- Reddy, M. V., Xu, Y., Rajarajan, V., Ouyang, T., Chowdari, B. V. R. Template free facile molten synthesis and energy storage studies on MCo2O4 (M = Mg, Mn) as anode for Li-ion batteries. ACS Sustainable Chemistry and Engineering. 3 (12), 3035-3042 (2015).

- Zuniga, J. P., Gupta, S. K., Pokhrel, M., Mao, Y. Exploring optical properties of La2Hf2O7:Pr3+ nanoparticles under UV and X-ray excitations for potential lighting and scintillating applications. New Journal of Chemistry. 42 (12), 9381-9392 (2018).

- Pokhrel, M., Wahid, K., Mao, Y. Systematic studies on RE2Hf2O7:5%Eu3+ (RE = Y, La, Pr, Gd, Er, and Lu) nanoparticles: Effects of the A-Site RE3+ cation and calcination on structure and photoluminescence. The Journal of Physical Chemistry C. 120 (27), 14828-14839 (2016).

- Wahid, K., Pokhrel, M., Mao, Y. Structural, photoluminescence and radioluminescence properties of Eu3+ doped La2Hf2O7 nanoparticles. Journal of Solid State Chemistry. 245, 89-97 (2017).

- Park, T. J., Papaefthymiou, G. C., Moodenbaugh, A. R., Mao, Y., Wong, S. S. Synthesis and characterization of submicron single-crystalline Bi2Fe4O9 cubes. Journal of Materials Chemistry. 15 (21), 2099-2105 (2005).

- Gilbert, M. R. Molten salt synthesis of titanate pyrochlore waste-forms. Ceramics International. 42 (4), 5263-5270 (2016).

- Huang, Z., et al. Molten salt synthesis of La2Zr2O7 ultrafine powders. Ceramics International. 42 (5), 6221-6227 (2016).

- Huang, Z., Duan, H., Liu, J., Zhang, H. Preparation of lanthanum cerate powders via a simple molten salt route. Ceramics International. 42 (8), 10482-10486 (2016).

- Wang, G., et al. Fabrication of rod-like Ti4O7 with high conductivity by molten salt synthesis. Materials Letters. 186, 361-363 (2017).

- Pokhrel, M., Burger, A., Groza, M., Mao, Y. Enhance the photoluminescence and radioluminescence of La2Zr2O7:Eu3+ core nanoparticles by coating with a thin Y2O3 shell. Optical Materials. 68, 35-41 (2017).

- Ramesh, G., Subramanian, V., Sivasubramanian, V. Dielectric properties of lead indium niobate ceramics synthesized by conventional solid state reaction method. Materials Research Bulletin. 45 (12), 1871-1874 (2010).

- Gupta, S. K., et al. Role of various defects in the photoluminescence characteristics of nanocrystalline Nd2Zr2O7: An introspection through spectroscopic and DFT calculations. Journal of Materials Chemistry C. 4 (22), 4988-5000 (2016).

- Wang, X., Zhu, Y., Zhang, W. Preparation of lanthanum zirconate nano-powders by molten salt method. Journal of Non-Crystalline Solids. 356 (20-22), 1049-1051 (2010).

- Popov, V. V., et al. Fluorite-pyrochlore phase transition in nanostructured Ln2Hf2O7 (Ln = La-Lu). Journal of Alloys and Compounds. 689, 669-679 (2016).

- Rybarczyk, M. K., Gontarek, E., Lieder, M., Titirici, M. M. Salt melt synthesis of curved nitrogen-doped carbon nanostructures: ORR kinetics boost. Applied Surface Science. 435, 543-551 (2018).

- Ozen, M., Mertens, M., Snikers, F., D'Hondt, H., Cool, P. Molten-salt synthesis of tetragonal micron-sized barium titanate from a peroxo-hydroxide precursor. Advanced Powder Technology. 28 (1), 146-154 (2017).

- Fazli, R., Fazli, M., Safaei-Naeini, Y., Golestani-Fard, F. The effects of processing parameters on formation of nano-spinel (MgAl2O4) from LiCl molten salt. Ceramics International. 39 (6), 6265-6270 (2013).

- Bortolani, F., Dorey, R. A. Molten salt synthesis of PZT powder for direct write inks. Journal of the European Ceramic Society. 30 (10), 2073-2079 (2010).

- Zhou, H., Mao, Y., Wong, S. S. Probing structure-parameter correlations in the molten synthesis of BaZrO3 perovskite submicron-sized particles. Chemistry of Materials. 19 (22), 5238-5249 (2007).

- Kimura, T., Machida, M., Yamaguchi, T., Newnham, R. E. Products of reaction between PbO and Nb2O5 in molten KCl or NaCl. Journal of the American Ceramic Society. 66 (10), 195-197 (1983).

- Liu, S., et al. A novel rechargeable zinc-air battery with molten salt electrolyte. Journal of Power Sources. 342, 435-441 (2017).

- Huang, Z., Li, B., Liu, J. Molten-salt synthesis of oxyapatite La9.33Si6O26 powders as electrolytes for intermediate temperature solid oxide fuel cells. Physica status solidi A - Applicationand Materials Science. 207 (10), 2247-2251 (2010).

- Ahmed, J., Mao, Y. Synthesis, characterization and electrocatalytic properties of delafossite CuGaO2. Journal of Solid State Chemistry. 242 (1), 77-85 (2016).

- Ahmed, J., Mao, Y. Ultrafine iridium oxide nanorods synthesized by molten salt method toward electrocatalytic oxygen and hydrogen evolution reactions. Electrochimica Acta. 212, 686-693 (2016).

Reimpresiones y Permisos

Solicitar permiso para reutilizar el texto o las figuras de este JoVE artículos

Solicitar permisoThis article has been published

Video Coming Soon

ACERCA DE JoVE

Copyright © 2025 MyJoVE Corporation. Todos los derechos reservados