Se requiere una suscripción a JoVE para ver este contenido. Inicie sesión o comience su prueba gratuita.

Method Article

Diseño de una impresora 3D de extrusión de biotinta y fusión de alimentos de código abierto y bajo costo

* Estos autores han contribuido por igual

En este artículo

Resumen

El objetivo de este trabajo es diseñar y construir una impresora tridimensional de extrusión de fusión basada en reservorios hecha de componentes de código abierto y de bajo costo para aplicaciones en las industrias biomédica y de impresión de alimentos.

Resumen

La impresión tridimensional (3D) es una técnica de fabricación cada vez más popular que permite fabricar objetos muy complejos sin costes de reconfiguración. Esta creciente popularidad está impulsada en parte por la caída de las barreras de entrada, como los costos de configuración del sistema y la facilidad de operación. El siguiente protocolo presenta el diseño y la construcción de una impresora 3D Additive Manufacturing Melt Extrusion (ADDME) para la fabricación de piezas y componentes personalizados. ADDME ha sido diseñado con una combinación de componentes impresos en 3D, cortados por láser y de origen en línea. El protocolo se organiza en secciones fáciles de seguir, con diagramas detallados y listas de piezas bajo los encabezados de enmarcado, eje Y y cama, eje X, extrusión, electrónica y software. El rendimiento de ADDME se evalúa mediante pruebas de extrusión e impresión 3D de objetos complejos utilizando crema viscosa, chocolate y Pluronic F-127 (un modelo para biotintas). Los resultados indican que ADDME es una plataforma capaz para la fabricación de materiales y construcciones para su uso en una amplia gama de industrias. La combinación de diagramas detallados y contenido de vídeo facilita el acceso a equipos de bajo costo y fáciles de operar para personas interesadas en la impresión 3D de objetos complejos a partir de una amplia gama de materiales.

Introducción

La fabricación aditiva es una potente tecnología de fabricación que tiene el potencial de aportar un valor significativo al paisaje industrial1,2. Las características atractivas de la fabricación aditiva implican sin costos de herramientas, altos niveles de personalización, geometrías complejas y barreras reducidas a los costos de entrada. Ningún costo de reacondiciono permite la rápida fabricación de prototipos, lo cual es deseable cuando se trata de disminuir el "tiempo de comercialización", que es un objetivo crítico de las industrias en las naciones desarrolladas que tratan de seguir siendo competitivos contra los competidores de bajos salarios1. Los altos niveles de personalización permiten fabricar una amplia variedad de productos con geometrías complejas. Cuando estos factores se combinan con los bajos costos de configuración, materiales y especialización del operador, hay un valor claro de las tecnologías de fabricación aditiva3.

La fabricación aditiva, también llamada impresión 3D, implica la fabricación capa por capa de un objeto en un sistema de control numérico por ordenador (CNC)3. A diferencia de los procesos CNC tradicionales, como el fresado, en el que el material se elimina de una hoja o bloque de material, un sistema de impresión 3D añade material a la estructura deseada capa por capa.

La impresión 3D se puede facilitar a través de una serie de métodos, incluyendo tecnologías láser, flash, extrusión o chorro4. La tecnología específica empleada determina la forma de la materia prima (es decir, polvo o fusión), así como las propiedades reológicas y térmicas necesarias para el procesamiento5. El mercado de impresión 3D basado en extrusión está dominado por sistemas basados en filamentos, lo que se debe a que los filamentos son fáciles de manejar, procesar y suministrar continuamente grandes volúmenes de material al cabezal de extrusión. Sin embargo, este proceso está limitado por el tipo de material que se puede formar en filamentos (principalmente termoplásticos). La mayoría de los materiales no existen en forma de filamento, y la falta de plataformas modernas de bajo costo en el mercado representa una brecha notable.

Este protocolo muestra la construcción de un sistema de extrusión a base de depósito que permite almacenar materiales en una jeringa y extruir a través de una aguja. Este sistema es ideal para fabricar una amplia gama de materiales, incluyendo alimentos6,polímeros7y biomateriales8,9. Además, las técnicas de extrusión basadas en depósitos suelen ser menos peligrosas, de menor costo y más fáciles de operar que otros métodos de impresión 3D.

Cada vez hay más equipos dirigidos por la universidad que diseñan y lanzan al público sistemas de impresión 3D de código abierto. Comenzando con la Fab@Home impresora basada en extrusión en 200710,11, los investigadores tenían como objetivo crear una plataforma simple y barata para impulsar una rápida expansión en la tecnología y aplicaciones de impresión 3D. Más tarde, en 2011, el proyecto RepRap tenía como objetivo crear una plataforma de impresión 3D basada en filamentos diseñada con piezas hechas por impresión 3D, con el objetivo de crear una máquina autorreplicante12. El costo de las impresoras 3D ha estado cayendo a lo largo de los años, desde $2300 USD por un Fab@Home (2006), $573 USD para un RepRap v1 (2005), y $400 USD para v2 (2011).

En trabajos anteriores, demostramos cómo un sistema de impresión 3D fuera de sí mismo podría combinarse con un sistema de extrusión personalizado basado en reservorios para crear objetos 3D complejos a partir de chocolate13. Una mayor investigación de diseño ha demostrado que se pueden lograr ahorros considerables de costos en comparación con este diseño de prototipo.

El objetivo de este protocolo es proporcionar instrucciones para la construcción de una impresora 3D de extrusión de fusión a base de reservorio de bajo costo. Aquí se presentan diagramas detallados, dibujos, archivos y listas de componentes para permitir la construcción y el funcionamiento con éxito de una impresora 3D. Todos los componentes están alojados en la plataforma de código abierto (creative commons noncommercial) https://www.thingiverse.com/Addme/collections,lo que permite a los usuarios cambiar o agregar características adicionales como desee. Crema viscosa, chocolate y Pluronic F-127 (un modelo para biotintas) se utilizan para evaluar el rendimiento de ADDME y demostrar la aplicación de la impresora 3D ADDME a las industrias biomédica y de impresión alimentaria.

Para este protocolo se requiere un cortador láser capaz de cortar acrílico y una impresora 3D de escritorio capaz de imprimir filamentos PLA o ABS. Una chaqueta de calentamiento mecanizada y un cartucho de calentador o calentador de silicona se pueden utilizar para calentar el material, dependiendo del equipo al que el operador tenga acceso. Todos los archivos CAD se pueden encontrar en https://www.thingiverse.com/Addme/designs. Para que el firmware y el software controlen la impresora 3D, http://marlinfw.org/meta/download/ y https://www.repetier.com/ se proporcionan recursos, respectivamente. Para obtener instrucciones detalladas sobre la placa de control, consulte https://reprap.org/wiki/RAMPS_1.4.

Access restricted. Please log in or start a trial to view this content.

Protocolo

ADVERTENCIA: Existe el riesgo de quemaduras causadas por soldadores en caliente y cartuchos de calefacción. El cartucho de calefacción nunca debe alimentarse cuando no se ha asegurado dentro de la chaqueta de calefacción. También existe el riesgo de pellizcar o lacerar desde el eje de la impresora 3D en movimiento.

1. Visión general y preparación

NOTA: La Figura 1A muestra una representación generada por ordenador de la impresora y la Figura 1B es una foto de la impresora terminada.

- Procurar todas las piezas de la Tabla de Materiales.

- Vea https://www.thingiverse.com/Addme/designs para todas las piezas de acrílico que se cortan con láser. Asegúrese de que se utiliza acrílico de 6 mm o el marco no encajará entre sí. Los cortadores láser utilizan un láser de alta energía para cortar el material; una tienda profesional se prefiere aquí.

- Consulte https://www.thingiverse.com/Addme/designs para todas las piezas impresas en 3D. Es importante que se utilicen los parámetros de impresión especificados con cada pieza. Tenga en cuenta que las impresoras 3D tienen superficies calientes y piezas móviles, así que utilice la ayuda de un profesional.

- Fabricar la parte de la chaqueta de calefacción, que se encuentra en https://www.thingiverse.com/Addme/designs. Si no hay acceso disponible a las capacidades de fabricación, se puede comprar un calentador de silicona(Tabla de materiales)con el soporte impreso 3D asociado que se encuentra en https://www.thingiverse.com/Addme/designs.

Figura 1: Impresora 3D de extrusión por fusión de fabricación aditiva (ADDME). (A) Representación generada por ordenador de la impresora. (B) Fotografía de una impresora terminada. Haga clic aquí para ver una versión más grande de esta figura.

2. Ensamblaje del bastidor

NOTA: Las piezas que se muestran en la Figura 2 son necesarias para finalizar el ensamblaje del bastidor. El marco de la impresora 3D de extrusión de fusión se mantiene unido mediante una combinación de acrílico cortado por láser de 6 mm y pernos y tuercas M3(Figura 3). La parte inferior de la impresora se refuerza aún más con una combinación de varilla roscada M10 y tuerca.

- Reúna las partes de acrílico 1–9 y colóquelas juntas en la configuración que se muestra en la Figura 3A. Compruebe las etiquetas de la figura para asegurarse de que cada pieza está colocada correctamente. Asegure con tornillos y tuercas M3 en la configuración que se muestra en la Figura 3C utilizando la llave M3 Allen.

- Coloque la varilla roscada M10 a través de los orificios hechos específicamente en los miembros de acrílico 6, 8 y 10. Asegúrelos con arandelas y tuercas M10 como se muestra en la Figura 3B,D. Apriete con la llave variable.

Figura 2: Componentes necesarios para ensamblar el marco. Haga clic aquí para ver una versión más grande de esta figura.

Figura 3: Ensamblaje de marco. (A) Marco ensamblado. (B) Una vista explosionada con piezas de acrílico etiquetadas y varillas roscadas M10. (C) Una vista explosionada que muestra cómo cada pieza acrílica está conectada entre sí, utilizando tornillos Y tuercas M3 para mantener el marco unido. (D) Una vista explosionada que muestra cómo la varilla roscada contiene las piezas de acrílico 6, 8 y 9 junto con tuercas M10 y arandelas. Haga clic aquí para ver una versión más grande de esta figura.

3. Eje Y y subensamblaje de lecho de impresión

NOTA: Las piezas descritas en la Figura 4 son necesarias para terminar el eje Y y el subensamblaje del lecho de impresión. Todos los tornillos se ven en la Figura 4y las herramientas se enumeran en la Tabla de materiales.

- Utilizando las piezas de la Figura 4,ensamble el cabezal de subensamblaje del lecho de impresión de acuerdo con la Figura 5C.

- Deslice dos bloques de almohada (19) sobre cada eje de 8 mm (21) según la Figura 5C. Deslice el endstop (3DP 4) en uno de los ejes de 8 mm (21) y fije el endstop mecánico (14) con tornillos M2 y una llave Allen según la Figura 5E.

- Fije los cuatro bloques de almohadas (19) a la cama de montaje (parte de acrílico 12) con los tornillos M4 y la llave Allen(Figura 5C). Fije la abrazadera de la correa (3DP 3) en la cama de montaje (parte acrílica 12) con los tornillos M3 y la llave Allen(Figura 5C). Fije la cama de impresión (parte acrílica 11) en la cama de montaje (12)(Figura 5C) utilizando el tornillo M3, la tuerca y la disposición del muelle de acuerdo con la Figura 5F.

- Asegure las partes restantes de la Figura 4 al marco de acuerdo con la Figura 5D,G.

- Fije dos de los soportes del eje (3DP 2) tanto al panel posterior (parte acrílica 6) como al panel frontal (parte acrílica 10) utilizando los tornillos M2 y la llave Allen según la Figura 5D,G, respectivamente.

- Fije el soporte del motor paso a paso (12) al panel posterior (parte acrílica 6) con los tornillos M3 y la llave Allen(Figura 5D). Fije el motor paso a paso (11) al soporte del motor paso a paso (12) con los tornillos M3 y la llave Allen(Figura 5D). Fije el ralentí de la correa (3DP 1) al panel frontal (parte acrílica 10) con los tornillos M3 y la llave Allen(Figura 5G).

- Coloque el subensamblaje de la cama de impresión en el bastidor haciendo coincidir cada extremo de un eje de 8 mm (21) con un soporte de eje (3DP 2) de acuerdo con la Figura 5A,D,G.

NOTA: Puede ser necesario aflojar las arandelas M12 en el panel frontal (parte acrílica 10) para crear espacio para colocar el subensamblaje de la cama de impresión en el marco. - Por último, para completar el eje Y y el subensamblaje de la cama de impresión, atornille el ralentí al ralentí de la correa (3DP 1) utilizando un tornillo M3, luego fije el dentado inactivo al motor paso a paso apretando el tornillo de la larva M2 en el ralentí dentado con la llave M2 Allen. Deslice la correa (17) alrededor del ralentí (17) y dennido en reposo (17) y en la abrazadera de la correa (3DP 3) para producir tensión en la correa. Complete la sección apretando la abrazadera de la correa (3DP 3) con la llave M3 Allen.

Figura 4: Componentes necesarios para armar el eje Y y el subensamblajedel lecho de impresión. Haga clic aquí para ver una versión más grande de esta figura.

Figura 5: Impresora 3D de extrusión por fusión de fabricación aditiva (ADDME). (A) Representación gráfica del marco, eje Y y cama. (B) Representación gráfica del eje Y y la cama. (C) Vista explosionada del subensamblaje de la cama. (D) Vista etiquetada que muestra cómo se conecta el eje Y al panel posterior. (E) Vista ampliada del endstop mecánico. (F) Vista explosionada del sistema de nivelación del muelle de la placa de impresión. (G) Vista etiquetada que muestra cómo se conecta el eje Y al panel frontal. (H) Representación gráfica de la vista lateral del eje Y y la cama. Haga clic aquí para ver una versión más grande de esta figura.

4. Subensamblaje del eje X

NOTA: Las piezas descritas en la Figura 6 son necesarias para finalizar el subensamblaje del eje X. Todos los tornillos se ven en la Figura 6y las herramientas se enumeran en la Tabla de materiales.

- Utilizando las piezas de la Figura 6,ensamble el lado izquierdo del subensamblaje del eje X de acuerdo con la Figura 7C.

- Coloque la tuerca de latón (18) dentro del soporte de tuerca (3DP 5) y fije a la almohada del eje X a la izquierda (3DP 8) con los tornillos M3 y la llave Allen(Figura 7C).

- Fije el bloque de almohadas (19) en la almohada del eje X a la izquierda (3DP 8) con los tornillos M4 y la llave Allen(Figura 7C). Fije el ralentí del eje X 1 (3DP 9) a la almohada del eje X a la izquierda (3DP 8) con los tornillos M3 y la llave Allen(Figura 7C).

- Alinee los orificios centrales del ralentí (17), el ralentí del eje X 1 (3DP 9) y el eje x Idler 2 (3DP 10). Asegure con los tornillos M3 y la llave Allen(Figura 7C). Utilizando las piezas que se muestran en la Figura 6,ensamble el lado derecho del subensamblaje del eje X de acuerdo con la Figura 7D.

- Coloque la tuerca de latón (18) dentro del soporte de tuerca (3DP 5) y fije a la almohada del eje X a la derecha (3DP 6) con los tornillos M3 y la llave Allen(Figura 7D).

- Fije el bloque de almohadas (19) en la almohada del eje X a la derecha (3DP 6) con los tornillos M4 y la llave Allen(Figura 7D). Fije el eje X a la derecha (3DP 7) a la almohada del eje X a la derecha (3DP 6) usando los tornillos M3 y la llave Allen(Figura 7D). Fije el motor paso a paso (11) al eje X a la derecha (3DP 7) con los tornillos M3 y la llave Allen(Figura 7D).

- Enrosque cada una de las varillas roscadas (18) en cada una de las tuercas de latón (18) según la Figura 7B. Deslice dos de los ejes de 8 mm (20) en cada uno de los bloques de almohada (19) verticalmente, y dos de los ejes de 8 mm (20) horizontalmente según la Figura 7B,C,D.

- Asegure las partes restantes de la Figura 6 al marco de acuerdo con la Figura 7E,F.

- Fije dos de los soportes del eje (3DP 2) tanto al panel superior (parte acrílica 2) como a la parte superior de la carcasa electrónica (parte acrílica 5) utilizando los tornillos M2 y la llave Allen(Figura 7E,F). Fije los cojinetes del bloque de almohadas (15) en el panel superior (parte acrílica 2) con los tornillos M3 y la llave Allen(Figura 7E). Fije los motores paso a paso (11) en la parte superior de la carcasa electrónica (parte acrílica 5) utilizando los tornillos M3 y la llave Allen(Figura 7F).

NOTA: El acoplador (16) es un componente que está diseñado para conectar dos tamaños de eje diferentes. - Fije el acoplador (16) sobre los ejes de los motores paso a paso (11) apretando el tornillo de larva inferior con la llave Allen M2(Figura 7F).

- Fije dos de los soportes del eje (3DP 2) tanto al panel superior (parte acrílica 2) como a la parte superior de la carcasa electrónica (parte acrílica 5) utilizando los tornillos M2 y la llave Allen(Figura 7E,F). Fije los cojinetes del bloque de almohadas (15) en el panel superior (parte acrílica 2) con los tornillos M3 y la llave Allen(Figura 7E). Fije los motores paso a paso (11) en la parte superior de la carcasa electrónica (parte acrílica 5) utilizando los tornillos M3 y la llave Allen(Figura 7F).

- Coloque el subensamblaje del eje X en el bastidor alineando los ejes verticales de 8 mm con el soporte del eje (3DP 2) y apriete con los tornillos M2 y la llave Allen(Figura 7E,F). Fije la varilla roscada (18) en el otro extremo del acoplador (16) apretando el tornillo de la larva superior con la llave Allen M2(Figura 7E,F).

NOTA: Es posible que sea necesario quitar temporalmente el panel superior (parte acrílica 2) para que el subensamblaje del eje X pueda caber en el marco.

Figura 6: Componentes necesarios para armar el subensamblaje del eje X. Haga clic aquí para ver una versión más grande de esta figura.

Figura 7: Subensamblaje del eje X. (a ) Representación gráfica del marco y del eje X. (b) Representación gráfica del eje X. (c) Vista explosionada del lado izquierdo del subensamblaje. (d) Vista explosionada del lado derecho del subensamblaje. (e) Vista etiquetada que muestra cómo se conecta el eje X al panel superior. (f) Vista etiquetada que muestra cómo se conecta el eje X al gabinete electrónico. Haga clic aquí para ver una versión más grande de esta figura.

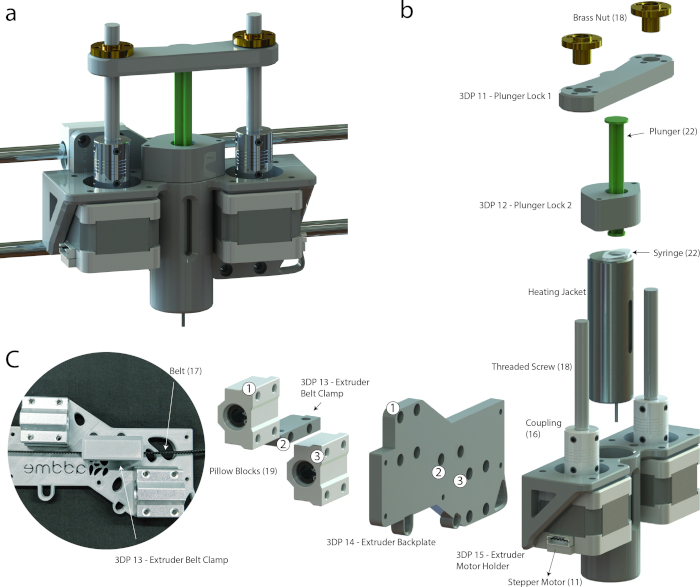

5. Subensamblaje de extrusión

NOTA: El subensamblaje de extrusión utiliza un diseño de motor paso a paso doble para garantizar que se logra un alto nivel de precisión mediante el equilibrio de fuerzas a cada lado del émbolo. Las piezas descritas en la Figura 8 son necesarias para terminar el subensamblaje de extrusión.

- Reúna todas las piezas que se muestran en la Figura 8 y ensamble el cabezal de extrusión de acuerdo con la Figura 9.

NOTA: La Figura 9B es una vista explosionada del subensamblaje del subensamblaje del extrusor que muestra cómo encaja cada componente. Los pasos siguientes explican cómo se hace esto. Todos los tornillos se ven en la Figura 8y las herramientas se enumeran en la Tabla de materiales.- Fije los dos bloques de almohada (19) en la placa posterior del extrusor (3DP 14) con los tornillos M4 y la llave Allen(Figura 9B). Fije la abrazadera de la correa del extrusor (3DP 13) en la placa posterior del extrusor (3DP 14) entre los bloques de almohadas (19) con los tornillos M3 y la llave Allen(Figura 9B).

- Fije la placa posterior del extrusor (3DP 14) al soporte del motor del extrusor (3DP 15) utilizando los tornillos hexagonales M3 y la llave Allen(Figura 9B). Fije los dos motores paso a paso (11) en el soporte del motor extrusor (3DP 15) utilizando los tornillos hexagonales M3 y la llave Allen(Figura 9B).

NOTA: El acoplador (16) es un componente que está diseñado para conectar dos tamaños de eje diferentes. - Fije los acopladores (16) sobre los ejes de los motores paso a paso (11) apretando el tornillo de larva inferior con una llave Allen M2(Figura 9B). Fije el tornillo roscado (18) dentro de los acopladores (16) apretando el tornillo de larva superior(Figura 9B).

- Deslice la chaqueta calefactora o el calentador de silicona en el soporte del motor del extrusor (3DP 15) según la Figura 9B. Fije las tuercas de latón (18) dentro de la cerradura del émbolo 1 (3DP 11) con los tornillos M3 y la llave Allen.

- Monte el cabezal de extrusión en el eje X de acuerdo con la Figura 9A.

- Deslice los ejes de 8 mm que se encuentran en el eje X en los bloques de almohada (19) en el cabezal del extrusor de acuerdo con la Figura 9A.

- Envuelva la correa de transmisión (17) a través de la llave de ralentí (17) y dentada en el ralentí (17) situada en los conjuntos del eje X izquierdo y derecho y fije la correa de transmisión (17) en la abrazadera de la correa del extrusor (3DP 13) utilizando los tornillos hexagonales M3 y la llave Allen(Figura 9C).

Figura 8: Componentes necesarios para ensamblar el extrusor. Haga clic aquí para ver una versión más grande de esta figura.

Figura 9: Subensamblaje extrusor. (A) Representación gráfica del subensamblaje del extrusor. (B) Vista explosionada que muestra los componentes del extrusor. Haga clic aquí para ver una versión más grande de esta figura.

6. Electrónica y cableado

- Monte el Arduino en la parte acrílica 7 (cubierta electrónica, que se muestra en la Figura 10A)con tornillos hexagonales M3 utilizando una llave Allen M3. Inserte una placa de rampas en la parte superior de la placa Arduino orientada como se muestra en la Figura 10A,B con el enchufe USB orientado a la parte acrílica 6 (panel posterior).

- Monte el conector de alimentación de CC en la parte acrílica 6 (panel posterior, como se muestra en la figura 10A)y el conector a la fuente de alimentación de la figura 10B. Conecte los controladores del motor, los motores paso a paso, los topes finales, el calentador y el termopar a los pines respectivos(Figura 10B).

Figura 10: Electrónica. (A) Representación gráfica de la ubicación de montaje de la placa de control electrónica. (B) Diagrama de conexión de componentes eléctricos y motores a la placa de impresión 3D [Jos Hummelink (grabcab.com) proporcionó los archivos CAD Arduino y Ramps]. (c) Imagen del cableado terminado. Los cables se pueden ver llevando desde la placa de rampas, luego al cabezal de extrusión y a los motores de eje x/y. Haga clic aquí para ver una versión más grande de esta figura.

7. Software, control y calibración

NOTA: Para obtener instrucciones más detalladas e información de solución de problemas, consulte https://reprap.org/wiki/RAMPS_1.4.

- Descargar firmware desde http://marlinfw.org/meta/download/.

- Instale el repetidor https://www.repetier.com/.

- Reemplace el archivo .configuration en el firmware que se encuentra en https://www.thingiverse.com/Addme/designs.

- Establezca la tasa de buad en el repetidor en 112500 navegando (en el repetidor) a Configurar á Configuración de la impresora ? Conexión de la red de conexiones de Tasa de baudios: 115200.

- Haga clic en el icono Conectar del repetidor.

- Una vez conectada, se logra un control total sobre la impresora. Vaya a Control manual para mover la cama de impresión e intente ajustar la temperatura.

ADVERTENCIA: Asegúrese de que no se supere la temperatura máxima de la jeringa o de los componentes de la carcasa (consulte la discusión para obtener más información). Mientras que los motores paso a paso tienen una potencia limitada, el movimiento del eje presenta un peligro mecánico.

NOTA: En esta etapa hay una impresora completamente operativa. En la siguiente sección (sección 8), se describe el procedimiento para preparar la impresora para la impresión 3D.

8. Preparación para la impresión 3D

- Cargue una jeringa de 2 ml con el material deseado, como crema viscosa, chocolate o pluronic(Figura 11A).

- Para colocar la jeringa en el cabezal de extrusión, comience insertando la jeringa en la cerradura del émbolo 1 (3DP 11, Figura 11B). A continuación, inserte la jeringa en la chaqueta de calentamiento mientras gira cuidadosamente los tornillos roscados(Figura 11C).

- Opcional: si la cama no ha sido nivelada, es necesario nivelarla. Mueva el cabezal de impresión hacia la izquierda y la derecha hacia arriba y hacia abajo, y compruebe si la distancia entre la cama y la boquilla de la jeringa es constante. Deslice un pedazo de papel entre la jeringa y la cama y sienta la fricción(Figura 11E)y, a continuación, utilice la tecla M3 Allen(Figura 11D)para ajustar el nivel de la cama si es necesario.

- Opcional: si el material elegido necesita ser calentado, hálo ahora. Vaya a la pestaña Control manual del repetidor y ajuste la temperatura al nivel deseado.

Figura 11: Preparación de impresión 3D. (A) Una jeringa de 2 ml cargada con crema viscosa (de izquierda a derecha) (150 ml, crema de manos Nivea), chocolate (Cadbury, leche normal) y Pluronic F-127 (Sigma Aldrich). (B) Plunger que se inserta en la cerradura del émbolo 1 (3DP 11). (C) Se muestra una jeringa que se inserta en la chaqueta de calentamiento, mientras que los tornillos roscados están atrapando las tuercas de latón. (D) Se muestra una tecla Allen a punto de insertarse en el tornillo hexagonal M3 de retención, lo que permite ajustar el nivel. (E) A continuación, se desliza una tarjeta de visita debajo de la jeringa para comprobar la distancia entre la cama y la jeringa. Haga clic aquí para ver una versión más grande de esta figura.

Access restricted. Please log in or start a trial to view this content.

Resultados

El rendimiento de ADDME durante la impresión 3D se evaluó utilizando una crema viscosa (150 ml, crema de manos Nivea), chocolate (Cadbury, leche normal) y Pluronic F-127 (Sigma Aldrich). La crema viscosa y el chocolate se utilizaron tal cual, y el Pluronic se disolvió en una solución de 20% wt con agua ultrapura y se almacenó refrigerado a 5oC hasta que fue necesario14,15.

Access restricted. Please log in or start a trial to view this content.

Discusión

Este protocolo proporciona instrucciones detalladas para construir una impresora 3D basada en extrusión de fusión de bajo costo. La construcción de la impresora 3D se puede dividir en subsecciones, incluyendo marco, eje Y/cama, eje X, extrusor, electrónica y software. Estas subsecciones se presentan con diagramas detallados, dibujos, archivos y listas de piezas. El precio total de una impresora 3D ADDME llega a $343 AUD ($245 USD a partir del 01/17/2019), lo que la convierte en la impresora 3D de extrusión de fusió...

Access restricted. Please log in or start a trial to view this content.

Divulgaciones

Los autores no tienen nada que revelar.

Agradecimientos

Esta investigación no recibió ninguna donación específica de agencias de financiación en los sectores público, comercial o sin fines de lucro. Agradecimiento especial a Florian Schmittner, Sandro Gorka, Gurinder Singh, Vincent Tran y Dominik Vu por su contribución en un prototipo anterior del diseño.

Access restricted. Please log in or start a trial to view this content.

Materiales

| Name | Company | Catalog Number | Comments |

| 15 W 12V DC 50x100mm Flexible Silicon Heater | Banggood | 1280175 | Optional; AU$4.46 |

| 3D Printer | Lulzbot | https://download.lulzbot.com/ | |

| 3D Printer | Ultimaker | Ultimaker 2+ | |

| AC 100-240V to DC 12V 5A 60W Power Supply | Banggood | 994870 | AU$12.7 |

| Acrylic Sheet White Continuous Cast 1200x600mm | Mulford Plastics | AU$36.95 | |

| Allen Keys | Metric | ||

| Arduino MEGA2560 R3 with RAMPS 1.4 Controller | Geekcreit | 984594 | AU$28.91 |

| Carbon Steel Linear Shaft 8mm x 350mm | Banggood | 1119330 | AU$13.44 |

| Carbon Steel linear Shaft 8mm x 500mm | Banggood | 1276011 | AU$19.42 |

| Chocolate | Cadbury | ||

| Computer with internet access | Dell | ||

| Coupler 5-8mm | Banggood | 1070710 | AU$6.93 |

| Hand Cream | Nivea | 80102 | |

| Heating Cartridge | Creality 3D | 1192704 | AU$4.75 |

| K Type Temperature Sensor Thermocouple | Banggood | 1212169 | AU$2.37 |

| Laser Cutter | trotec | Speedy 300 | https://www.troteclaser.com/ |

| M10 1mm Pitch Thread Metal Hex Nut + Washer | UXCELL | AU$8.84 | |

| M10 1mm Pitch Zinc Plated Pipe 400mm Length | UXCELL | AU$11.62 | |

| M2 - 0.4mm Internal Thread Brass Inserts | Ebay | AU$5.65 | |

| M2 Nuts | Suleve | 1239291 | AU$9.17 |

| M2 x 10 mm Button Hex Screws | Suleve | 1239291 | AU$9.17 |

| M2 x 5mm Button Hex Screws | Suleve | 1239291 | AU$9.17 |

| M3 - 0.5mm Internal Thread Brass Inserts | Suleve | 1262071 | AU$7.5 |

| M3 Nuts | Suleve | 1109208 | AU$7.85 |

| M3 Washer | Banggood | 1064061 | AU$3.05 |

| M3 x 10mm Button Hex Screws | Suleve | 1109208 | AU$7.85 |

| M3 x 20mm Button Hex Screws | Suleve | 1109208 | AU$7.85 |

| M3 x 6mm Button Hex Screws | Suleve | 1109208 | AU$7.85 |

| M3 x 8mm Button Hex Screws | Suleve | 1109208 | AU$7.85 |

| M4 x 8mm Button Hex Screws | Suleve | 1273210 | AU$4.32 |

| Needle Luer Lock 18 - 27 Gauge | Terumo | TGA ARTG ID: 130227 | AU$3.57 |

| NEMA 17 Stepper Motor | Casun | 42SHD0001-24B | AU$54 |

| NEMA Stepper Motor Mounting Bracket | Banggood | ptNema17br90 | AU$4.79 |

| Pillow Block Flange Bearing 8mm | Banggood | KFL08 | AU$5.04 |

| PLA Filament | Creality 3D | 1290153 | AU$24.95 |

| Pluronic F127 | Sigma Aldrich | P2443-250G | |

| SC8UU 8mm Linear Motion Ball Bearing | Toolcool | 935967 | AU$21.6 |

| SG-5GL Micro Limit Switch | Omron | 1225333 | AU$4.5 |

| Soldering Station | Solder, Wires, Heat shrink e.c.t. | ||

| Spring | Banggood | 995375 | AU$2.53 |

| Syringe 3ml Luer Lock Polypropylene | Brauhn | 9202618N | AU$3.14 |

| Timing Pulley GT2 20 Teeth and Belt Set | Banggood | 10811303 | AU$11.48 |

| Trapezoidal Lead Screw and Nut 8mm x 400mm | Banggood | 1095315 | AU$29.02 |

| Variable Spanner |

Referencias

- Brettel, M., Friederichsen, N., Keller, M., Rosenberg, M. How Virtualization, Decentralization and Network Building Change the Manufacturing Landscape: An Industry 4.0 Perspective. World Academy of Science, Engineering and Technology International Journal of Information and Communication Engineering. 8 (1), (2014).

- Gilchrist, A. Introducing Industry 4.0. Industry 4.0. , 195-215 (2016).

- Petrick, I. J., Simpson, T. W. 3D Printing Disrupts Manufacturing: How Economies of One Create New Rules of Competition. Research-Technology Management. 56 (6), 12-16 (2013).

- Wong, K., Hernandez, A. A Review of Additive Manufacturing. ISRN Mechanical Engineering. 10, (2012).

- Lanaro, M., Desselle, M. R., Woodruff, M. A. 3D Printing Chocolate: Properties of Formulations for Extrusion, Sintering, Binding and Ink Jetting. Fundamentals of 3D Food printing and Applications. , (2018).

- Godoi, F. C., Prakash, S., Bhandari, B. R. 3d printing technologies applied for food design: Status and prospects. Journal of Food Engineering. 179, 44-54 (2016).

- Stansbury, J. W., Idacavage, M. J. 3D printing with polymers: Challenges among expanding options and opportunities. Dental Materials. 32 (1), 54-64 (2016).

- Zhu, W., Ma, X., Gou, M., Mei, D., Zhang, K., Chen, S. 3D printing of functional biomaterials for tissue engineering. Current Opinion in Biotechnology. 40, 103-112 (2016).

- Lanaro, M., Booth, L., Powell, S. K., Woodruff, M. A. Electrofluidodynamic technologies for biomaterials and medical devices: melt electrospinning. Electrofluidodynamic Technologies (EFDTs) for Biomaterials and Medical Devices. , 37-69 (2018).

- Malone, E., Lipson, H. Fab@Home: the personal desktop fabricator kit Article information. Rapid Prototyping Journal. 13 (4), 245-255 (2007).

- Vilbrandt, T., Malone, E., Lipson, H., Pasko, A. Universal Desktop Fabrication. Heterogeneous Objects Modelling and Applications. , 259-284 (2008).

- Jones, R., et al. RepRap-the replicating rapid prototyper. Robotica. 29, 177-191 (2011).

- Lanaro, M., et al. 3D printing complex chocolate objects: Platform design, optimization and evaluation. Journal of Food Engineering. , (2017).

- Wu, W., DeConinck, A., Lewis, J. A. Omnidirectional Printing of 3D Microvascular Networks. Advanced Materials. 23 (24), H178-H183 (2011).

- Paxton, N., Smolan, W., Böck, T., Melchels, F., Groll, J., Jungst, T. Proposal to assess printability of bioinks for extrusion-based bioprinting and evaluation of rheological properties governing bioprintability. Biofabrication. 9 (4), 044107(2017).

Access restricted. Please log in or start a trial to view this content.

Reimpresiones y Permisos

Solicitar permiso para reutilizar el texto o las figuras de este JoVE artículos

Solicitar permisoThis article has been published

Video Coming Soon

ACERCA DE JoVE

Copyright © 2025 MyJoVE Corporation. Todos los derechos reservados