Un abonnement à JoVE est nécessaire pour voir ce contenu. Connectez-vous ou commencez votre essai gratuit.

Method Article

Génération de glace et de la chaleur et de masse Transfert Phénomènes d'eau Présentation à un bain froid de la saumure

Dans cet article

Résumé

Ici, nous présentons un protocole pour démontrer la génération de glace lorsque l'eau est introduite dans un bain froid de la saumure, comme réfrigérant secondaire, à une plage de températures bien au-dessous du point de congélation de l'eau. Elle peut être utilisée comme un autre moyen de produire de la glace pour l'industrie.

Résumé

Nous démontrons une méthode pour l'étude du transfert de chaleur et de masse, ainsi que des phénomènes de gel dans un environnement de saumure sous-refroidi. Notre expérience a montré que, dans les conditions appropriées, la glace peut être produit lorsque l'eau est introduite dans un bain de saumure froide. Pour faire sous forme de glace, en plus d'avoir la saumure et de l'eau mélange, le taux de transfert de chaleur doit contourner celle du transfert de masse. Lorsque l'eau est introduite sous la forme de minuscules gouttelettes à la surface de la saumure, le mode de transfert de chaleur et de masse se fait par diffusion. La flottabilité empêche l'eau de se mélanger avec la saumure en dessous, mais comme la glace se développe plus épais, il ralentit le taux de transfert de chaleur, ce qui rend la glace plus difficile de croître en conséquence. Lorsque l'eau est introduit à l'intérieur de la saumure sous la forme d'un flux, un certain nombre de facteurs se trouvent à influencer la quantité de glace peut se former. la température de la saumure et de la concentration, qui sont les forces motrices de transfert de chaleur et de masse, respectivement, peuvent affecter la conversion rati l'eau à la glaceo; des températures de bain inférieures et les concentrations de saumure encouragent plus de glace pour former. La rhéologie d'écoulement, qui peut directement affecter à la fois la chaleur et les coefficients de transfert de masse, est également un facteur clé. De plus, la rhéologie d'écoulement change la surface de contact de l'écoulement du fluide en vrac.

Introduction

Les coulis de glace sont largement utilisés dans l' industrie, et une application particulièrement réussie est la technologie de la glace de raclage 1, 2. En comparaison avec la mousse classique et de porc solide, le cochon de glace peut voyager à travers topologies complexes sur une longue distance en raison de l'effet de lubrification de la phase liquide et l'élévation de son point de congélation que certains des cristaux de glace fondent 3, 4, 5 . Même si le porc est bloqué, on peut se contenter d'attendre les coulis de glace à fondre et à reprendre le processus de nettoyage plus tard. Cette méthode de nettoyage de tuyaux est pas cher et facile à utiliser.

La fraction de glace joue un rôle clé dans la performance du porc de glace. Pour mesurer la fraction de glace, on peut utiliser une cafetière (presse française) pour déterminer si la suspension de la glace est assez épaisse 6,"> 7. Une fraction de glace haute cafetière, typiquement 80%, est nécessaire lors de la réalisation de raclage de glace. Des recherches récentes sur la détection de la fraction de glace en ligne a montré que les deux ondes électromagnétiques et à ultrasons sont adaptés à la tâche 8, 9, 10, 11.

Le cochon de glace est généralement faite par une machine à glaçons à surface raclée à partir d'une solution de NaCl à 5% en poids (saumure). Il est également le principal moyen de faire des coulis de glace dans l'industrie. Ce type de machine à glaçons gèle l'eau ou de la saumure sur une surface métallique froide, typiquement une surface 316 en acier lisse et cisaille cycliquement les particules de glace au large. Les interfaces liquide-métal sont très complexes et sont affectés par un large éventail de facteurs qui sont essentiels pour faire de la glace 12. L'interface entre le non-métal et l'eau peut être très différent, et un exemple particulièrement intéressant est la kaolinite. Le Kaolinterface eau INITE est spécial car il n'y a pas une structure de glace favorable adjacente à la surface du solide, mais plutôt une couche de fluide de substrat amphotère qui encourage les groupes de liaisons hydrogène glace comme pour former au - dessus de celui - ci 13, 14. Une autre façon de produire le cochon de glace nécessite écraser les blocs de glace premade alors à haute concentration de la saumure est ajoutée simultanément. Pour cette méthode, le système de réfrigération peut fonctionner à une température d'évaporation beaucoup plus élevé, car aucun point de congélation dépresseur (FPD) est ajouté avant la formation de la glace; il est donc considéré comme plus efficace en raison du taux de compression réduit et la puissance diminuée d'un droit donné de refroidissement 15, 16, 17.

Il existe deux autres méthodes de production de glace: produire de la glace d'eau en surfusion et de mettre le réfrigérant et de l'eau en contact direct 18, 19. La méthode de surfusion implique perturber l'eau en surfusion métastable pour générer nucléation de la glace et de la croissance. Le plus gros problème de cette méthode est la formation de glace indésirables qui peuvent bloquer le système. La méthode de contact direct est considéré comme ne convient pas pour le raclage de la glace parce que ni le réfrigérant, ni l'huile de lubrification sont recherchés dans le produit de la glace finale.

La formation de la glace a besoin de chaleur et de masse en raison de la chaleur latente de fusion généré dans le processus. Il a été découvert par Osborn Reynolds en 1874 que le transport de chaleur et de masse dans les gaz sont fortement couplés et peut être exprimée dans des formules mathématiques similaires 20. Ce travail a constitué le document de pionnier sur le sujet de mouvement, de chaleur et transfert de masse dans les liquides et a été réimprimé plusieurs fois 21, 22. Ce sujet a ensuite été étudié par unnombre d'autres, des deux approches analytiques et empiriques, des gaz, des liquides et du métal fondu 23, 24, 25, 26, 27, 28, 29, 30, 31, 32, 33. Mis à part le transfert de chaleur et de masse, le fluide a besoin de sites de nucléation, où la croissance de la glace dendritique peut se développer. Un aperçu moderne dans la croissance des cristaux de glace utilise la loi Constructal, développé par Adrian Bejan, pour expliquer pourquoi la glace se développe de cette manière 34, 35, 36.

La formation de glace dans une saumure est très différente de celle de l'eau pure en raison de l'existence d'un sel. Tout d'abord, sel change la thermodynamique du fluide et abaisse son point de congélation. En second lieu, le sel ne peut pas se dissoudre dans la matrice de la glace (à l'exception hydrohalite, qui ne peut se former lorsque la température atteint le point eutectique), et il est rejeté dans la masse de fluide lorsque la glace commence à se développer. Le rejet de sel a été découvert à la fois la glace de mer et de glace étudiés dans le laboratoire 37, 38. Étant donné que la saumure à haute concentration rejetée est à une température bien en dessous du point d'eau de mer de congélation, car il descend, la glace se développe à l'interface entre la saumure fluide et le fluide en vrac de repos. Ces stalactites de glace, également nommés brinicles, ont été découverts en McMurdo Sound, Antarctique et ont été étudiés expérimentalement 39, 40, 41, 42. En 2011, la BBC a filmé la formation de brinicles dans sa série Frozen Planet"xref"> 43, 44.

Dans notre laboratoire, il a été découvert qu'en inversant les fluides en mouvement et de repos lorsque l' eau est introduite dans un bain de saumure froide, l'eau peut se transformer en glace sous les conditions correctes 45. Il a été constaté que l'endroit où l'eau est introduite, le débit rhéologique et la température de la saumure et la concentration sont des facteurs clés qui influencent la quantité de glace peut être produite. L'objectif global de cette étude est d'étudier si une machine à glaçons peut être développé grâce à ce mécanisme pour générer des coulis de glace, étant donné que la température de l'évaporateur élevée et le taux élevé de transfert de chaleur liquide-liquide peut améliorer l'efficacité de la consommation d'énergie. Cet article présente les aspects clés de l'expérience.

Access restricted. Please log in or start a trial to view this content.

Protocole

Attention: Il existe deux produits chimiques toxiques, le méthanol et l'éthylène glycol, utilisés dans ces expériences. Le méthanol peut être transformé par métabolisme dans le corps humain pour générer du formaldéhyde, puis de l'acide formique ou de formiate. Ces substances sont toxiques pour le système nerveux central et peut même causer la mort. L'éthylène glycol peut être oxydé en acide glycolique, qui peut alors se transformer en acide oxalique. Cela peut provoquer une insuffisance rénale et la mort. Ne buvez pas ces produits chimiques. Consulter un médecin immédiatement si un accident se produit.

1. Le système de refroidissement

NOTE: Il est très difficile de maintenir la saumure à -18 ° C ou quand la température ambiante est à peu près à la température ambiante. Il est important que les réservoirs de stockage de l'éthylène glycol et de la saumure sont bien isolés et d'une taille raisonnable pour éviter la consommation d'électricité en excès et pour assurer une performance optimale du système. Il est recommandé que la taille du réservoir ne dépasse pas 30 L.

- Préparer le fluide de refroidissement secondaire

- Verser 1 L d'éthylène glycol dans le réservoir de refroidissement secondaire, Réservoir A (base: 400 mm x 200 mm, Hauteur: 350 mm). Ajouter environ 0,6 à 0,65 L (600-650 g) de l'eau vers le réservoir A.

- Répétez l'étape 1.1.1 à plusieurs reprises jusqu'à ce qu'il y est suffisamment de liquide dans le réservoir A (25 L).

- Agiter le fluide de manière que le fluide soit homogène.

- Allumez les deux pompes dans le réservoir A à la mise en pleine capacité (2500 L / h). Assurez-vous que toutes les bulles piégées dans les échangeurs de chaleur et les tuyaux sont libérés.

- Arrêter la pompe pour observer si toutes les bulles sont libérées. Sinon, répétez l'étape 1.1.4.

- Préparation de la saumure

NOTE: Dans cet exemple, 22% en poids de la saumure est préparée. Si d'autres concentrations sont nécessaires, la masse de sel ajoutée doit également être modifiée en conséquence. La concentration et la densité des valeurs de saumure de référence peuvent être trouvés sur la page D-257 de la 64 e édition (1983) de the CRC Handbook of Chemistry and Physics 46.- Ajouter 4 kg d'eau dans un 5-L bêcher en plastique.

- Mesure 1 kg de sel NaCl sur une balance électronique et verser ce sel dans le bécher avec l'eau.

- Remuez le mélange jusqu'à ce que la solution soit limpide (ie, il n'y a pas de particules de sel ou des bulles d'eau visibles dans la solution).

- Prélever un échantillon, ~ 10 mL de la solution à l'aide d'une seringue de 10 ml.

- Injecter le fluide dans l'appareil de mesure de la densité du tube en U.

- Vérifiez les bulles d'air dans le tube. S'il y en a, injecter plus fluide pour les pousser dehors.

- Appuyez sur "Quick Settings" et sélectionnez "Densité température." Tapez 20 ° C et appuyez sur "OK". Le compteur de densité va maintenant mesurer la densité du fluide à cette température.

- Appuyez sur start et attendre le résultat.

- Comparez la lecture de densité avec 1164,00 kg / m 3.

- Ajouter plus de sel si la lecture est inférieure à la COMPARAISOn densité. Ajouter de l'eau dans le cas contraire.

- Répétez les étapes 1.2.3-1.2.10 jusqu'à ce que la densité du fluide est correcte (1164.00 kg / m 3).

- Versez cette solution dans un grand récipient, conteneur A.

- Suivez les étapes 1.2.1-1.2.12 pour faire 35-40 L de saumure et de mettre Container A dans un congélateur coffre à -40 ° C. Gardez la saumure là pour 48-72 h, jusqu'à ce que sa température atteint -19,18 ° C (point de ce 22% en poids de la saumure de congélation).

2. Préparation de la glace pour le Injecter et laver l'eau

- Préparer la glace pour l'injection d' eau

- Versez 1 litre d'eau dans un petit récipient (200 x 200 x 50 mm).

- Répétez l'étape 2.1.1 avec un autre récipient et placez les deux conteneurs dans la poitrine congélateur à -40 ° C.

- Gardez-les au congélateur pendant 10 h ou plus pour veiller à ce que toute l'eau est gelée.

- Préparer la coquille de glace de l'eau de lavage

- Remplir un 5-L bécher avec 5 litres d'eau.

- Remplir un bécher de 2 litres avec 2 litres d'eau.

- Placez les deux béchers dans la poitrine congélateur à -40 ° C pendant 8-10 h pour qu'il y ait une coquille épaisse enveloppe de glace autour de l'eau non gelée.

- Utiliser un jet d'eau à grande vitesse à une vitesse de 3-5 m / s du robinet pour ouvrir un trou de 3 cm de diamètre au sommet de la coquille de glace.

- Videz l'eau à l'intérieur de la coquille de glace.

- Mettez les deux béchers dans le congélateur.

- Si la masse de la coquille de glace ne parvient pas à 3 kg et 1 kg pour les deux béchers, respectivement, répétez les étapes 2.2.1-2.2.5, mais gardez les béchers dans le congélateur plus à l'étape 2.2.3. Les deux béchers devraient maintenant être en mesure de contenir 2 L et 1 L d'eau, respectivement.

Eau 3. Introduction Position et l'expérience de contrôle Rhéologie

- Introduire l' eau à la surface de la saumure

- Décanter 2 L de 22% en poids de la saumure froide du conteneur A dans lealuminium seau de la machine à crème glacée et le commutateur de l'unité de refroidissement.

- Mesurer la température de la saumure d'un thermomètre / thermocouple (soit de type K ou de type T sont appropriés). Continuez l'expérience si la saumure est de -15 ° C ou moins.

- Remplir la seringue en verre de 100 mL avec de l'eau du robinet à la température ambiante. Fixer un diamètre de 2 mm interne, 1 mm d'épaisseur, et 1 m long tube de silicone à la pointe de la seringue.

- Placer la seringue dans une position spécifique telle qu'il existe une tête entre l'eau contenue dans la seringue et la sortie du tube de silicone. La pression hydrostatique presser l'eau hors du tube.

- Immerger une certaine longueur du tube de silicone, typiquement 70 cm, dans la saumure.

- Régler la position relative entre la seringue et la sortie du tube, de sorte que la pression hydrostatique est suffisamment grande pour permettre à l'eau de quitter la seringue. Si le tube est bloqué, augmenter la tête en élevant la seringue à une position verticale supérieure, until la pression hydrostatique peut surmonter la contrainte de cisaillement dans le tube.

- Gardez la sortie du tube environ 1 cm ou moins au-dessus de la surface de la saumure.

- Ajuster la longueur du tube immergé et la hauteur de la seringue pour contrôler la sortie de l'eau laisse la température et le débit afin de déterminer la quantité de glace peut être fait ou combien le mélange se produit à la surface de la saumure. Le phénomène de congélation devrait maintenant être observé à la surface de la saumure. Voir référence 45 pour obtenir des directives.

- Introduire l' eau à travers la saumure

- Répétez les étapes 3.1.1-3.1.6.

- Maintenir la sortie du tube à l'intérieur de la saumure, de préférence au fond du récipient.

- Ajuster la longueur du tube immergé et la hauteur de la seringue.

- Régler l'angle de la sortie du tube pour contrôler la rhéologie de l'écoulement.

- Répétez les étapes 3.2.3-3.2.4 pour trouver la rhéologie d'écoulement mieux couplé et un taux qui peut produire le plus de glace couler.

4. Production de glace, Collection, et évaluation

- Faire de la glace

- S'il y a des bulles dans les tuyaux, allumer les deux pompes à l'intérieur du réservoir A pour libérer les bulles hors du système de circulation de glycol, puis éteindre les pompes.

- Changer sur les trois unités de réfrigération et de les laisser courir pour 10-16 h pour refroidir les solutions d'éthylène glycol.

- Mesurer la solution d'éthylène glycol avec un thermomètre / thermocouple. La température doit être de glycol à environ -25 ° C.

- Mesurer la température de la saumure dans des conteneurs A pour vous assurer qu'il est à -19 ° C avant de passer à l'étape 4.1.5.

- Remplir le réservoir de saumure, Réservoir B, avec environ 30 L de saumure de Container A et interrupteur sur les deux pompes dans le réservoir A.

- Mesurer la température du glycol dans le réservoir A. Si elle est plus froide que -19 ° C, désactiver une ou plusieurs unités de refroidissement pour empêcher la précipitation de particules de glace à l'extérieur des échangeurs de chaleur in Réservoir B. Si la température est plus chaude que la température de la saumure prévu, tourner sur les trois unités de refroidissement. Réaliser l'expérience à -17 ° C à -19 ° C.

- Placez les deux blocs préformés de glace de l'étape 2.1 dans l'isolation 5-L bêcher, Container B, et verser environ 3 litres d'eau dans le bécher.

- Mesurer la température de l'eau et de le maintenir à 2 ° C en agitant le mélange entre les expériences si la température augmente.

- Remplir la seringue de verre avec 100 ml de l'eau C 2 ° C.

- Appliquer 5-10 mL de méthanol à la fenêtre de verre de réservoir B pour arrêter la condensation et la formation de glace.

- Injecter de l'eau dans la saumure en ajustant la position relative entre la seringue et la sortie du tube, de sorte qu'il y ait une pression hydrostatique constante et donc un débit constant. Environ 70 cm du tube de silicone doivent être immergés dans la saumure. Ajustez l'angle de l'injection à 0 °, de sorte que la vitesse initiale de l'eau dans le dire vers le hautction est de 0 m / s.

NOTE: La seringue peut être ou fixé à un support portatif. À main est plus approprié lorsque la température de la saumure est plus froid, car il faut plus de temps pour ajuster une position, et la glace peut bloquer le tube. Gardez la rhéologie de flux constant tout au long de l'expérience en assurant un débit et d'injection angle constant (0 °) et en gardant la frontière congélation environ 3 cm au-dessus de la sortie du tube. Ne laissez pas le flux entrer dans la région où il commence à tourner turbulente 47. Voir référence 45 pour obtenir des directives. - Collecter la glace comme décrit dans les étapes 4.2 et 4.3. Répétez les étapes 4.1.8 - 4.1.11 à des températures de saumure différentes.

- Recueillir la glace produite et d' estimer la quantité de glace produite (collection sèche)

- Mettez un récipient (200 x 200 x 50 mm) sur l'échelle et zéro la lecture en appuyant sur le "Turn On" bouton.

- Utilisez le tamis pour évider la glace et secouerla saumure.

- Mettez cette glace dans le récipient. Mesurer la masse de la glace en utilisant l'échelle.

- Après la glace est fondue, utiliser la seringue de 10 ml pour prélever un échantillon. Injecter cet échantillon de liquide dans l'appareil de mesure de densité.

- Effectuer les étapes 1.2.6-1.2.9.

- Notez la lecture de densité.

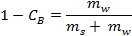

- Calculer la masse nette d'eau de sa densité (ie, la masse d'eau transformée en glace) en utilisant la formule suivante:

où est la concentration de la saumure en% en poids et

est la concentration de la saumure en% en poids et  et

et  sont les masses de sel et de l'eau, respectivement.

sont les masses de sel et de l'eau, respectivement.

- Recueillir la glace produite et d' estimer la quantité de glace produite (collection humide)

- Remplissez le 5-L bécher avec une coquille de glace (étape 2.2) et la température ambiante de l'eau du robinet. Mettez-le dans le congélateur à -40 ° C.

- Décanter l'eau avec la coque de glace de la 5-L bêcher dans un bécher de 2 litres lorsque sa température est à 0 ° C. Remplissez le 5-L bêcher. Gardez les deux béchers dans le congélateur.

- Scoop sur la glace produite dans les étapes 4.1.8 et 4.1.9 et versez 200-500 ml d'eau à partir de la 2-L bêcher sur la glace pour le laver. Ne pas secouer le tamis avant d'appliquer la C l'eau à 0 ° C.

- Secouer le fluide dans le tamis.

- Répétez les étapes 4.2.2-4.2.7.

Access restricted. Please log in or start a trial to view this content.

Résultats

La figure 1 compare les effets de l' eau introduite à la surface de l' eau salée à l' eau injectée à travers la saumure. Dans le scénario "calotte", la glace formée est solide parce que l'eau ne se mélangent pas bien avec le fluide en vrac. La différence de température et de densité entre les deux fluides génère une force de flottabilité sur l'eau et les empêche de se mélanger. Les deux fluides sont statiques (ie, le...

Access restricted. Please log in or start a trial to view this content.

Discussion

Le processus de génération de glace en utilisant la saumure comme réfrigérant secondaire implique la combinaison de chaleur et de masse. Si le transfert de chaleur est supérieure, la glace se forme avant que l'eau a la chance de se mélanger avec le liquide en vrac. Il a été observé que quand il y a un mouvement relatif entre l'eau introduite et la saumure en vrac de repos (ie, injectant de l' eau au sein de la saumure), le flux aide le transfert de chaleur et encourage la glace pour former ...

Access restricted. Please log in or start a trial to view this content.

Déclarations de divulgation

Les auteurs n'ont rien à dévoiler.

Remerciements

Les auteurs ont pas accusés de réception.

Access restricted. Please log in or start a trial to view this content.

matériels

| Name | Company | Catalog Number | Comments |

| DMA 4500 M | Anton Paar | 81546022 | Density Metre |

| GELATO Chef 2200 | magimix | 0036500504R13 | Ice Cream Maker |

| 280D | FREEZE MASTER | 241-1441 | Pipe Freezer |

| M17.5X2 | BLUE ICE MACHINES | GK924 | Slushy Puppy Machine |

| HH68K | OMEGA | 140045 | Thermometer |

| OHAUS | TS4KW | 1324 | Scale |

| ZFC321WA/BNI225 | ZANUSSI | 920672574-00 | Freezer |

| EIS Heater Matrix | Vauxhall | 214720041 | Heat Exchanger |

| 2500LPH | JBA | AP-2500 | Pump |

| Glass syringe | FORTUNA Optima | 100 mL | |

| OAT concentrated coolant | wilko | P30409014 | Ethylene Glycol |

| pure dried vacuum salt | INEOS Enterprise | 1433324 | NaCl Salt |

| Methylated Spirits | Barrettine | 1170 | Methanol |

Références

- Cleaning and separation in conduits. UK patent. , GB2358229, WO0151224 (2001).

- Quarini, J. Ice-pigging to reduce and remove fouling and to achieve clean-in-place. Appl. Therm. Eng. 22, 747-753 (2002).

- Evans, T. S., Quarini, G. L., Shire, G. S. F. Investigation into the transportation and melting of thick ice slurries in pipes. Int. J. Refrig. 31, 145-151 (2008).

- Shire, G. S. F., Quarini, G. L., Rhys, T. D. L., Evans, T. S. The anomalous pressure drop behaviour of ice slurries flowing through constrictions. Int. J. Multiph. Flow. 34, 510-515 (2008).

- Shire, G. S. F., Quarini, G. L., Evans, T. S. Pressure drop of flowing ice slurries in industrial heat exchangers. Appl. Therm. Eng. 29, 1500-1506 (2009).

- Evans, T. S. Technical Aspects of Pipeline Pigging with Flowing Ice Slurries [dissertation]. , Department of Mechanical Engineering, University of Bristol. (2007).

- Shire, G. S. F. The behaviour of ice pigging slurries [dissertation]. , Department of Mechanical Engineering, University of Bristol. (2006).

- Hales, A., et al. Ice fraction measurement of ice slurries through electromagnetic attenuation. Int. J. Refrig. 47, 98-104 (2014).

- Hales, A., et al. The effect of salinity and temperature on electromagnetic wave attenuation in brine. Int. J. Refrig. 51, 161-168 (2015).

- Hales, A. Ice slurry diagnostics through electromagnetic wave attenuation and other techniques [dissertation]. , Department of Mechanical Engineering, University of Bristol. (2015).

- Lucas, E. J. K., Hales, A., McBryde, D., Yun, X., Quarini, G. L. Noninvasive Ultrasonic Monitoring of Ice Pigging in Pipes Containing Liquid Food Materials. J. Food Process. Eng. 40, e12306(2015).

- Carrasco, J., Hodgson, A., Michaelides, A. A molecular perspective of water at metal interfaces. Nat. Mater. 11, 667-674 (2012).

- Hu, X. L., Michaelides, A. Ice formation on kaolinite: Lattice match or amphoterism? Surf. Sci. 601, 5378-5381 (2007).

- Hu, X. L., Michaelides, A. The kaolinite (0 0 1) polar basal plane. Surf. Sci. 604, 111-117 (2010).

- Leiper, A. N., Ash, D. G., McBryde, D. J., Quarini, G. L. Improving the thermal efficiency of ice slurry production through comminution. Int. J. Refrig. 35, 1931-1939 (2012).

- Leiper, A. Carnot cycle optimisation of ice slurry production through comminution of bulk ice [dissertation]. , Department of Mechanical Engineering, University of Bristol. (2012).

- Leiper, A. N., Hammond, E. C., Ash, D. G., McBryde, D. J., Quarini, G. L. Energy conservation in ice slurry applications. Appl. Therm. Eng. 51, 1255-1262 (2013).

- Bédécarrats, J. -P., David, T., Castaing-Lasvignottes, J. Ice slurry production using supercooling phenomenon. Int. J. Refrig. 33, 196-204 (2010).

- Wijeysundera, N. E., Hawlader, M. N. A., Andy, C. W. B., Hossain, M. K. Ice-slurry production using direct contact heat transfer. Int. J. Refrig. 27, 511-519 (2004).

- Reynolds, O. On the extent and action of the heating surface of steam boilers. Proc. Lit. Philos. Soc. Manch. 14, 7-12 (1874).

- Reynolds, O. Papers on mechanical and physical subjects: reprinted from various transactions and journals. , Cambridge University Press. Vol. I, 1869-1882, Ch. 14. On the extent and action of the heating surface of steam boilers 81-85 (1900).

- Reynolds, O. Papers on mechanical and physical subjects. Int. J. Heat Mass Transfer. 12, 129-136 (1969).

- Prandtl, L. Eine Beziehung zwischen Wärmeaustausch und Strömungswiderstand der Flüssigkeiten (On the relation between heat exchange and stream resistance of fluid flow). Physik. Z. 11, 1072-1078 (1910).

- Prandtl, L. Bemerkung über den Wärmeübergang im Rohr (Note on heat transmission in pipes). Physik. Z. 29, 487-489 (1928).

- Taylor, G. I. Conditions at the surface of a hot body exposed to the wind. Rep. Memo. ACA. 272, (1916).

- Taylor, G. I. The Application of Osborne Reynolds' Theory of Heat Transfer to Flow through a Pipe. Proc. R. Soc. A. 129, 25-30 (1930).

- Kármán, T. v Proceedings of the Fourth International Congress for Applied Mechanics. , Cambridge, UK. 54-91 (1934).

- Kármán, T. v The analogy between fluid friction and heat transfer. Trans. Am. Soc. Mech. Eng. 61, 705-710 (1939).

- Martinelli, R. C. Heat transfer to molten metals. Trans. Am. Soc. Mech. Eng. 69, 947-959 (1947).

- Colburn, A. P. A method of correlating forced convection heat-transfer data and a comparison with fluid friction. Trans. Am. Inst. Chem. Eng. 29, 174-210 (1933).

- Colburn, A. P. A method of correlating forced convection heat-transfer data and a comparison with fluid friction. Int. J. Heat Mass Transfer. 7, 1359-1384 (1964).

- Chilton, T. H., Colburn, A. P. Mass Transfer (Absorption) Coefficients Prediction from Data on Heat Transfer and Fluid Friction. Ind. Eng. Chem. 26, 1183-1187 (1934).

- Friend, W. L., Metzner, A. B. Turbulent heat transfer inside tubes and the analogy among heat, mass, and momentum transfer. AIChE J. 4, 393-402 (1958).

- Bejan, A. Constructal-theory network of conducting paths for cooling a heat generating volume. Int. J. Heat Mass Transfer. 40, 799-816 (1997).

- Bejan, A., Lorente, S. Constructal theory of generation of configuration in nature and engineering. J. Appl. Phys. 100, 041301(2006).

- Bejan, A., Lorente, S., Yilbas, B. S., Sahin, A. Z. Why solidification has an S-shaped history. Sci. Rep. 3, 1711(2013).

- Lake, R. A., Lewis, E. L. Salt rejection by sea ice during growth. J. Geophys. Res. 75, 583-597 (1970).

- Wettlaufer, J. S., Worster, M. G., Huppert, H. E. Natural convection during solidification of an alloy from above with application to the evolution of sea ice. J. Fluid Mech. 344, 291-316 (1997).

- Paige, R. A. Stalactite Growth beneath Sea Ice. Science. 167, 171-172 (1970).

- Dayton, P. K., Martin, S. Observations of ice stalactites in McMurdo Sound, Antarctica. J. Geophys. Res. 76, 1595-1599 (1971).

- Eide, L. I., Martin, S. The formation of brine drainage features in young sea ice. J. Glaciol. 14, 137-154 (1975).

- Martin, S. Ice stalactites: comparison of a laminar flow theory with experiment. J. Fluid Mech. 63, 51-79 (1974).

- Jeffs, K., Attenborough, D. Frozen Planet: Episode 5 'Winter'. , BBC. (2011).

- Fothergill, A., Berlowitz, V., Attenborough, D. Ch. Winter: Life closes down. in Frozen Planet: A World Beyond Imagination. , BBC books. (2011).

- Yun, X., et al. Ice formation in the subcooled brine environment. Int. J. Heat Mass Transfer. 95, 198-205 (2016).

- Weast, R. C. CRC Handbook of Chemistry and Physics. 64, 64 edn, CRC Press. 257-258 (1983).

- Bejan, A., Lage, J. L. The Prandtl Number Effect on the Transition in Natural Convection Along a Vertical Surface. J. Heat Transfer. 112, 787-790 (1990).

Access restricted. Please log in or start a trial to view this content.

Réimpressions et Autorisations

Demande d’autorisation pour utiliser le texte ou les figures de cet article JoVE

Demande d’autorisationThis article has been published

Video Coming Soon