Se requiere una suscripción a JoVE para ver este contenido. Inicie sesión o comience su prueba gratuita.

Method Article

Fabricación rápida de dispositivos microfluídicos personalizados para investigación y aplicaciones educativas

En este artículo

Resumen

Aquí presentamos un protocolo para diseñar y fabricar dispositivos microfluídicos personalizados con una inversión financiera y de tiempo mínima. El objetivo es facilitar la adopción de tecnologías microfluídicas en laboratorios de investigación biomédica y entornos educativos.

Resumen

Los dispositivos microfluídicos permiten la manipulación de fluidos, partículas, células, órganos u organismos de tamaño micro en canales que van desde las escalas nanométricas hasta las submilimétricas. Un rápido aumento en el uso de esta tecnología en las ciencias biológicas ha provocado la necesidad de métodos accesibles para una amplia gama de grupos de investigación. Los estándares de fabricación actuales, como la unión PDMS, requieren técnicas litográficas y de unión costosas y que consumen mucho tiempo. Una alternativa viable es el uso de equipos y materiales que son fácilmente asequibles, requieren una experiencia mínima y permiten la rápida iteración de diseños. En este trabajo describimos un protocolo para diseñar y producir pet-laminados (PETL), dispositivos microfluídicos que son baratos, fáciles de fabricar y consumen significativamente menos tiempo para generar que otros enfoques de la tecnología de microfluídicos. Consisten en láminas de película de unión térmica, en las que los canales y otras características se definen mediante una cortadora artesanal. Los PETL resuelven desafíos técnicos específicos sobre el terreno y reducen drásticamente los obstáculos a la adopción. Este enfoque facilita la accesibilidad de los dispositivos microfluídicos tanto en entornos de investigación como educativos, proporcionando una plataforma fiable para nuevos métodos de investigación.

Introducción

La microfluídica permite el control de fluidos a pequeñaescala, con volúmenes que van desde microlitros (1 x 10-6 L) hasta picolitros (1 x 10-12 L). Este control ha sido posible en parte debido a la aplicación de técnicas de microfabricación tomadas de la industria de microprocesadores1. El uso de redes de micro-tamaño de canales y cámaras permite al usuario aprovechar los distintos fenómenos físicos característicos de pequeñas dimensiones. Por ejemplo, a la escala de micrómetros, los fluidos se pueden manipular utilizando flujo laminar, donde las fuerzas viscosas dominan las fuerzas inerciales. Como resultado, el transporte difuso se convierte en la característica prominente de los microfluídicos, y se puede estudiar cuantitativa y experimentalmente. Estos sistemas se pueden entender adecuadamente utilizando las leyes de Fick, la teoría del movimiento Browniano, la ecuación de calor y/o las ecuaciones Navier-Stokes, que son derivaciones importantes en los campos de la mecánica de fluidos y los fenómenos de transporte2.

Debido a que muchos grupos en las ciencias biológicas estudian sistemas complejos a nivel microscópico, originalmente se pensó que los dispositivos microfluídicos tendrían un impacto inmediato y significativo en las aplicaciones de investigación en biología2,3. Esto se debe a que la difusión es dominante en el transporte de moléculas pequeñas a través de membranas o dentro de una célula, y las dimensiones de las células y microorganismos son una coincidencia ideal para sistemas y dispositivos submilimétricos. Por lo tanto, había un potencial significativo para mejorar la forma en que se lleva a cabo la experimentación celular y molecular. Sin embargo, la amplia adopción de tecnologías microfluídicas por los biólogos se ha quedado atrás en las expectativas4. Una sencilla razón de la falta de transferencia de tecnología puede ser los límites disciplinarios que separan a los ingenieros y biólogos. El diseño y la fabricación de dispositivos personalizados se han mantenido justo fuera de las capacidades de la mayoría de los grupos de investigación biológica, lo que los hace dependientes de la experiencia e instalaciones externas. La falta de familiaridad con las aplicaciones potenciales, el costo y el tiempo necesario para la iteración del diseño también son barreras significativas para los nuevos adoptantes. Es probable que estas barreras hayan tenido el efecto de interrumpir la innovación y prevenir la aplicación generalizada de microfluídicos para hacer frente a los desafíos en las ciencias biológicas.

Un ejemplo: Desde finales de la fotolitografía suave de finales de 1990 ha sido el método de elección para la fabricación de dispositivos microfluídicos. PDMS (polidimetilsiloxano, polímero orgánico a base de silicona) es un material ampliamente utilizado debido a sus propiedades físicas, como la transparencia, la deformabilidad y la biocompatibilidad5. La técnica ha tenido un gran éxito, con dispositivos de laboratorio en un chip y de órgano en un chip que se desarrollan continuamente en esta plataforma6. La mayoría de los grupos que trabajan en estas tecnologías, sin embargo, se encuentran en departamentos de ingeniería o tienen fuertes lazos con ellos4. La litografía generalmente requiere salas limpias para la fabricación de moldes y equipos de unión especializados. Para muchos grupos, esto hace que los dispositivos PDMS estándar sean menos que ideales debido a sus costos de capital y tiempo de entrega, especialmente cuando es necesario realizar modificaciones de diseño repetidas. Además, la tecnología es en su mayoría inaccesible para el biólogo promedio y para los estudiantes sin acceso a laboratorios de ingeniería especializados. Se ha propuesto que para que los dispositivos microfluídicos sean ampliamente adoptados, deben imitar algunas de las cualidades de los materiales comúnmente utilizados por los biólogos. Por ejemplo, el poliestireno utilizado para el cultivo celular y los bioensayos es barato, desechable y susceptible de producción en masa. Por el contrario, la fabricación industrial de microfluídicos basados en PDMS nunca se ha realizado debido a su suavidad mecánica, inestabilidad en el tratamiento de la superficie y permeabilidad al gas5. Debido a estas limitaciones, y con el objetivo de resolver retos técnicos utilizando dispositivos personalizados construidos "in-house", describimos un método alternativo que utiliza xurography7,8,9 protocolos y laminación térmica. Este método se puede adoptar con poca inversión de capital y tiempo.

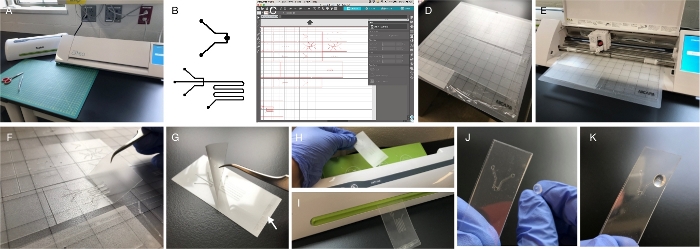

Los PETLse fabrican con película de tereftalato de polietileno (PET), recubiertas con el acetato termoadhesivo de etileno-vinilo (EVA). Ambos materiales son ampliamente utilizados en productos de consumo, son biocompatibles y están fácilmente disponibles a un costo mínimo10. La película PET/EVA se puede obtener en forma de bolsas o rollos de laminado. Usando un cortador de artesanía controlado por computadora que se encuentra comúnmente en tiendas de aficionados o artesanías, los canales se cortan de una sola hoja de película para definir la arquitectura del dispositivo11. A continuación, los canales se sellan aplicando capas adicionales de película (o vidrio) que se unen mediante un laminador térmico (oficina)(Figura 1A). Se añaden parachoques de vinilo perforados y autoadhesivos para facilitar el acceso a los canales. Los tiempos de fabricación varían de 5 a 15 min, lo que permite una rápida iteración del diseño. Todos los equipos y materiales utilizados para fabricar PETLs son comercialmente accesibles y asequibles (<350 USD costo de partida, en comparación con miles de USD para litografía). Por lo tanto, los PETL proporcionan una solución novedosa a dos problemas principales planteados por los microfluídicos convencionales: asequibilidad y eficacia del tiempo (véase la comparación PDMS/PETL en los cuadros suplementarios 1, 2).

Además de proporcionar a los investigadores la oportunidad de diseñar y fabricar sus propios dispositivos, los PETLs se pueden adoptar fácilmente en el aula porque son simples e intuitivos de usar. Los PETLs se pueden incluir en los planes de estudios de bachillerato y universidad8,donde se utilizan para ayudar a los estudiantes a entender mejor los conceptos físicos, químicos y biológicos, como la difusión, el flujo laminar, la micromezcla, la síntesis de nanopartículas, la formación de gradientes y la quimiotaxis.

En este trabajo ilustramos el flujo de trabajo general para la fabricación de chips PETL sin modelos con diferentes niveles de complejidad. El primer dispositivo se utiliza para facilitar la toma de imágenes de células y microórganos en una cámara pequeña. El segundo dispositivo, más complejo consta de varias capas y materiales, y se utiliza para la investigación en mecanobiología9. Por último, construimos un dispositivo que muestra varios conceptos de dinámica de fluidos (enfoque hidrodinámico, flujo laminar, transporte difuso y micromezcla) con fines educativos. El flujo de trabajo y los diseños de dispositivos presentados aquí se pueden adaptar fácilmente para una amplia gama de propósitos tanto en la investigación como en la configuración del aula.

Protocolo

1. Diseño

- Identifique una aplicación para los dispositivos y enumere los componentes de canal/cámara que se necesitarán.

NOTA: Todos los dispositivos requerirán canales de entrada y salida. Los dispositivos utilizados para la microscopía requerirán una cámara de imágenes. Los dispositivos más complejos requerirán canales y cámaras situados en varias capas. - Comience dibujando a mano cada capa, teniendo en cuenta cómo la funcionalidad del dispositivo se ve afectada por la superposición de las capas.

- Dibuja los diseños finales en un ordenador usando cualquier software que permita dibujar líneas y formas.

- Dibuja cada capa por separado usando negro, líneas sólidas y formas carentes de sombras. Se recomienda un grosor de línea de 6 o más puntos. En esta etapa, las dimensiones de las características de canal y cámara son menos importantes que las proporciones generales.

- Utilice la función de copiar y pegar al crear entidades y superponer capas. Consulte la Figura 1B para ver ejemplos de dibujos de capas.

- Importe cada capa en el software de corte artesanal(Figura 1C). Para ello, realice una captura de pantalla del diseño dibujado y utilice un enfoque de arrastrar y soltar.

- Cree un nuevo documento en el software de corte artesanal (descarga gratuita). Suelte el archivo de imagen en el tapete mostrado. El software reconocerá la mayoría de los archivos de imagen.

- Amplíe la imagen para facilitar el procesamiento tirando de una esquina. El diseño ahora puede ser reconocido por el software utilizando la función de rastreo.

NOTA: Los usuarios pueden producir diseños de novo directamente en este software (utilizar herramientas de dibujo en la paleta de diseño).

- Para trazar el diseño, seleccione el icono Trazar (forma de una mariposa) en el lado derecho de la ventana y seleccione completamente los diseños importados.

- Seleccione la opción Vista previa de seguimiento con la etiqueta Esquema. Ajuste (si es necesario) los ajustes Umbral y Escala para ajustar el trazado amarillo para que coincida con el diseño.

- Seleccione Trazar en el menú Seguimiento una vez que el trazado amarillo coincida con el diseño. Los canales ahora se muestran como un contorno rojo. Si el contorno rojo coincide con el diseño, se puede seleccionar y eliminar la imagen importada. El diseño ahora está importado y listo para el dimensionamiento.

- Ajuste el tamaño del dispositivo seleccionando el diseño trazado y utilizando la cuadrícula proporcionada por el software. Tire para cambiar la anchura y la longitud de los canales y las cámaras.

NOTA: El software proporciona medidas y se pueden dibujar líneas pequeñas temporalmente (utilice la paleta de diseño en el lado izquierdo de la ventana) para medir las dimensiones dentro del dispositivo. Las dimensiones funcionales de ancho de canal oscilan entre 100 m y 900 m. Es posible que deba ajustarse las dimensiones después de probar los prototipos iniciales. Es importante que todas las capas se dimensionen proporcionalmente, para garantizar una alineación adecuada durante el ensamblaje.- Después de que el diseño esté correctamente dimensionado, seleccione la herramienta cuadrada en el menú de dibujo de la forma para dibujar un cuadrado/rectángulo alrededor de cada capa del dispositivo. Esta forma debe tener el mismo tamaño para todas las capas. Vea la figura 1C para los ejemplos.

- Cree una capa superior independiente que contenga puertos de acceso a los canales. Los diseños simples consistirán en una capa de canal principal (media), una capa de sellado inferior (a menudo de vidrio) y una capa superior que debe contener perforaciones circulares para acceder a los canales (entradas/salidas).

NOTA: Los diseños que contengan más de tres capas requerirán perforaciones de entrada/salida en varias capas (vea la Figura 1C, Figura 5A). Estas perforaciones pueden estar ya incluidas en el diseño, o se pueden agregar en este momento.- Seleccione la herramienta de dibujo en el lado izquierdo de la pantalla. Dibuje círculos sobre los puertos de entrada y salida del diseño.

- Copie y pegue el diseño original y los círculos. Borre los canales del dispositivo subyacente.

NOTA: Esto deja los puertos de entrada/salida en la posición correcta correspondientes al diseño original. Las formas también se pueden agregar a la periferia de cada capa para ayudar con la alineación.

- Organice todas las capas que se van a cortar en la alfombra mostrada. El dispositivo ya está listo para el corte.

2. Corte

- Aplique una sola película PET/EVA (u otro material) de espesor preferido (3 mil es estándar) sobre la estera de corte adhesiva. Asegúrese de que el lado adhesivo (mate) esté hacia arriba y el lado de plástico (brillante) hacia abajo.

NOTA: Use guantes limpios para evitar la introducción de aceites y micropartículas en las capas. - Aplanar la película contra la estera(Figura 1D), eliminando todo el aire que pueda haber quedado atrapado. Esto se puede hacer usando las manos enguantadas o un rodillo.

- Alinee el borde de la estera de corte con la línea indicada en la herramienta de corte. Cargue la alfombra presionando Cargar estera en la herramienta de corte. Mantenga el ajuste en la cuchilla de corte entre 3 y 5, dependiendo del espesor de la película.

- Conecte el cable USB del cortador al ordenador.

- Seleccione la pestaña ENVIAR y seleccione un ajuste de corte.

NOTA: Hay una multitud de ajustes disponibles en el menú en cascada. El -Papel de pegatina, Clear- es un ajuste que funciona bien con película PET/EVA que tiene un espesor de 3-5 mil (75-125 m). Modifique la configuración de diferentes materiales y guarde la configuración personalizada para su uso futuro.

- Seleccione la pestaña ENVIAR y seleccione un ajuste de corte.

- Haga clic en Enviar. Comenzará el corte(Figura 1E). Asegúrese de que haya suficiente espacio en la parte posterior de la fresa para que la estera se mueva sin obstáculos. Cuando la herramienta de corte haya terminado, descargue la alfombra seleccionando Descargar en la herramienta de corte. No extraiga la alfombra antes de descargarla.

3. Alineación

- Coloque la alfombra de corte junto a una superficie limpia. Con las manos enguantadas, utilice un par de pinzas para levantar cada capa del dispositivo de microfluidos de la alfombra de corte(Figura 1F). Tenga especial cuidado alrededor de giros y curvas en el canal; son especialmente delicadas y susceptibles a rasgarse y deformarse.

- Coloque las capas del dispositivo de microfluidos en una superficie limpia. Ordenarlos de acuerdo con su posición de arriba a abajo en el dispositivo(Figura 1G, Figura 2A, Figura 5A y Figura 7A).

- Corte pequeñas piezas de cinta de doble cara (3 mm x 10 mm) que se utilizarán para unir temporalmente las capas.

- Superponer las capas una por una, empezando por la capa inferior. Agregue un pequeño trozo de cinta de doble cara a una esquina entre las capas, lejos de cualquier canal o entrada/salida(Figura 1G, flecha). La cinta, aunque no es necesaria, inmoviliza las capas y asegura que no cambiarán durante la laminación. Utilice una plantilla de alambre para facilitar la alineación de capas en dispositivos con más de 4 capas(Figura suplementaria 3).

- Asegúrese de que el lado adhesivo (mate-EVA) de la película siempre se dirija al interior (parte dentro de las capas) del dispositivo.

ADVERTENCIA: El adhesivo expuesto se funderá contra las partes internas del laminador y se adhieren a ellas, lo que resulta no sólo en la pérdida del dispositivo, sino que también afectará el rendimiento futuro del laminador. - Una vez superpuestos todas las capas, inspeccione el dispositivo. Debe haber al menos un lado de EVA entre todas las capas, y no se debe exponer ningún EVA. Al introducir materiales no recubiertos con EVA (por ejemplo, película de cloruro de polivinilo (PVC), podría ser necesaria una película recubierta con EVA en ambos lados, especialmente en el caso de dispositivos más complejos(Figura 5).

4. Laminación

- Encienda y ajuste el laminador al ajuste de espesor deseado. Algunos laminadores ofrecen ajustes de 3 y 5 mil, mientras que otros no. Para cualquier dispositivo con 4 o más capas, utilice el ajuste de 5 mil.

- Una vez que el laminador esté listo, pase el dispositivo a través de los rodillos de laminado(Figura 1H–I). Coloque el extremo al que se ha añadido cinta de doble cara para obtener mejores resultados.

NOTA: Al fabricar dispositivos de cinco o más capas, se pueden ejecutar a través del laminador más de una vez. - Recuperar el dispositivo laminado.

NOTA: Es aconsejable que los dispositivos sean lo suficientemente grandes como para facilitar su recuperación desde el laminador. Esta consideración no afecta al tamaño de los canales o la arquitectura de chip, simplemente requiere un "marco" que pueda pasar fácilmente a través del laminador sin permanecer dentro.

5. Puertos de entrada/salida

- Utilice una herramienta giratoria y una broca de 1/32 in. para cortar un pequeño agujero a través del centro de un parachoques de muebles. Alternativamente, utilice un punzón de biopsia de 1 mm para perforar los parachoques.

NOTA: Se recomienda una prensa de perforación. Aunque los tamaños varían, se recomiendan parachoques de 2 mm x 6 mm de diámetro. Evite simplemente "apuñalar" el parachoques. A menos que se retire el material, el parachoques volverá a sellar(Figura Suplementaria 1). Las perforaciones indicadas anteriormente están destinadas a interactuar con tubos de polietheretherketone (PEEK), una pipeta y punta, o una aguja contundente (16-18 G). Las perforaciones más grandes se pueden lograr utilizando alicates de punzonado giratorios(Figura Suplementaria 1). Estos son útiles cuando el parachoques se utiliza como un "reservorio" para líquidos u otros biológicos. - Asegúrese de que el orificio esté completamente limpio eliminando los restos (causados por perforación o punzonado) con un par de pinzas pequeñas.

- Después de que los puertos de entrada/salida se despejen con éxito, alinee cuidadosamente los parachoques con los puertos de entrada/salida del dispositivo laminado(Figura 1J-K). Este paso es esencial para tener un flujo adecuado de líquidos dentro y fuera del dispositivo. Sostenga el parachoques detrás del dispositivo, coloque la cara adhesiva frente a la entrada/salida abierta en el dispositivo, luego alinee y se adhiera. El ensamblaje del dispositivo se ha completado.

6. Pruebas

- Acceda a las arquitecturas de canal/cámara a través de los parachoques perforados (puertos). Hay varias opciones con respecto a cómo introducir fluidos y biológicos en los dispositivos.

- Utilice tubos de laboratorio o médicos/quirúrgicos adjuntándolos a un conector de plástico (por ejemplo, adaptadores Luer) o a una aguja contundente. También se puede utilizar una pipeta estándar y un tubo de punta o PEEK sin adaptadores(Figura Suplementaria 2).

- Realizar perfusión o dibujo de líquidos con jeringas y tubos utilizando jeringas o bombas peristálticas.

NOTA: Hay muchas opciones en el mercado, a partir de 300 USD en el momento de la escritura. - Establezca diferentes ajustes de caudal según el dispositivo y el experimento.

NOTA: Utilizamos rutinariamente la configuración del caudal en el rango de 0,01–100 l/min, pero se pueden utilizar otras velocidades.

Figura 1: Fabricación. (A) Un laminador de oficina y un cortador artesanal son las dos únicas piezas de equipo necesarias para la fabricación. Ambos están disponibles en línea o en tiendas de artesanías / artículos de oficina. Otras herramientas necesarias incluyen tijeras y pinzas. (B) Las arquitecturas de canal y cámara se pueden componer digitalmente utilizando cualquier programa de software que incluya herramientas de dibujo (los gráficos vectoriales pueden ser preferidos por algunos usuarios, pero no son necesarios). Las líneas y formas se dibujan en negro con un fondo blanco. El archivo o una captura de pantalla del diseño se puede importar en el software de corte artesanal arrastrando y soltando. (C) El software de corte Craft está disponible para su descarga gratuita y es necesario para controlar la herramienta de corte. El software adquiere el diseño y permite modificaciones, como el tamaño. También proporciona herramientas de dibujo. ( D ) La alfombradecorte lleva la película para cortar. Es ligeramente adhesivo, lo que permite la inmovilización de los materiales a cortar. La figura muestra cuatro materiales diferentes listos para la carga: película PET/EVA de 3 mil de espesor (arriba), película PET/EVA de 5 mil de espesor (medio), EVA/PET/EVA de 6 mil de espesor (abajo a la izquierda) y película de PVC (abajo a la derecha). (E) El cortador está abierto para mostrar la unidad de la hoja (en negro) y la estera cargada. ( F ) Despuésdelcorte, las capas individuales se levantan con pinzas. Los cortes de canales y cámaras permanecen conectados a la alfombra y luego se retiran y desechan. (G) Las capas individuales están alineadas y superpuestas para la laminación. Los trozos pequeños de cinta adhesiva de doble cara (flecha) se utilizan a menudo para ayudar a alinear y evitar el desplazamiento de capas durante la laminación. (H, I) El dispositivo se alimenta en la parte superior del laminador y se recupera a través de la ranura. La laminación proporciona un sello robusto, dejando las trayectorias del canal abiertas. (J, K) Para acceder a los canales, es necesario añadir parachoques de vinilo perforados y autoadhesivos. La imagen en (J) muestra el enfoque "inverso" para la alineación, en el que el parachoques se coloca desde la parte posterior, permitiendo la alineación visual de la entrada / salida con la perforación del parachoques. Haga clic aquí para ver una versión más grande de esta figura.

Resultados

Además de bajo costo y rápida iteración, la tecnología PETL se puede personalizar fácilmente para resolver desafíos específicos. En primer lugar, describimos un dispositivo simple que consiste en un cubreobjetos de vidrio, una capa de cámara, una capa de canal y una capa de entrada/salida(Figura 2). Este dispositivo fue diseñado para facilitar la toma de imágenes de células y micro-órganos bajo flujo constante. El medio de cultivo se repone a bajas tasas de flujo para fomentar el...

Discusión

Si bien los microfluidos están cada vez más presentes en la caja de herramientas de los laboratorios de todo el mundo, el ritmo de adopción ha sido decepcionante, dado el potencial de su impacto positivo16. El bajo costo y la alta eficiencia de la fabricación de dispositivos microfluídicos son esenciales para acelerar la adopción de esta tecnología en el laboratorio de investigación promedio. El método descrito aquí utiliza varias capas de película para crear dispositivos bidimensionale...

Divulgaciones

Fernando Ontiveros está en el proceso de lanzamiento de PETL FLUIDICS (LLC), una empresa que comercializará y brindará servicios de consultoría para esta tecnología. Los coautores no tienen nada que revelar.

Agradecimientos

El trabajo de este manuscrito fue apoyado en parte por la National Science Foundation (NSF) (Grant No. CBET-1553826) (y suplemento ROA asociado) y los Institutos Nacionales de Salud (NIH) (No de concesión. R35GM124935) a J.Z., y el fondo de la Facultad de Visitas de Notre Dame Melchor a F.O. Nos gustaría dar las gracias a Jenna Sjoerdsma y Basar Bilgiser por proporcionar células de mamíferos y protocolos de cultivo y a Fabio Sacco por la asistencia con figuras suplementarias.

Materiales

| Name | Company | Catalog Number | Comments |

| Biopsy punch (1mm) | Miltex | 33-31AA | Optional, replaces rotary tool set up |

| Blunt needles | Janel, Inc. | JEN JG18-0.5X-90 | Remove plastic and attach to Tygon tubing |

| Coverslips | Any | 24 x 60 mm are preferred | |

| Cutting Mat and blades | Silhouette America or Nicapa | www.silhouetteamerica.com/shop/blades-and-mats | Re-use/Disposables |

| Double-sided tape | Scotch/3M | 667 | Small amounts, any width or brand |

| PEEK tubing | IDEX/any | 1581L | Different configurations available. Consider using Tygon tubing intead, if not already using PEEK |

| PET/EVA thermal laminate film | Scotch/3M & Transcendia | TP3854-200,TP5854-100 & transcendia.com/products/trans-kote-pet | 3 - 6 mil (mil = 1/1000 inch) laminating pouches or rolls. |

| PVC film - Cling Wrap | Glad / Any | Food wrapping | |

| Rotary tool-drill | Dremel/Any | 200-121 or other | 1/32 and 3/64" drill bits from Dremel recommended |

| Rubber Roller | Speedball | 4126 | To facilitate adhesion, any brand will work |

| Scissors & tweezers | Any | Fiskars-Inch-Titanium-Softgrip-Scissors |Cole-Parmer –# UX-07387-12 | Quality brands are recommended |

| Silhouette CAMEO Craft cutter | Silhouette America | www.silhouetteamerica.com/shop/cameo/SILHOUETTE-CAMEO-3-4T | Preferred craft cutter |

| Silhouette Studio software | Silhouette America | www.silhouetteamerica.com/software | Controls the craft cutter and provides drawing tools (free download MAC and PC) |

| Syringe Pump | Harvard Apparatus or New Era | 70-4504 or NE-300 | Pumps are ideal, pipettes or burettes can be used. |

| Syringes | Any | 1-3mL | |

| Thermal laminator | Scotch/3M | TL906 | Standard home/office model |

| Tygon tubing (E-3603) | Cole-Parmer | EW-06407-70 | Use with blunt needle tips |

| Vinyl furniture bumpers | DerBlue/3M/ Everbilt | Clear, self-adhesive (6 x 2 mm and 8 x 3 mm) | Round bumpers are recommended |

Referencias

- Xia, Y., Whitesides, G. M. SOFT LITHOGRAPHY. Annual Review of Materials Science. 28 (1), 153-184 (1998).

- Beebe, D. J., Mensing, G. A., Walker, G. M. Physics and Applications of Microfluidics in Biology. Annual Review of Biomedical Engineering. 4 (1), 261-286 (2002).

- Whitesides, G. M., Ostuni, E., Takayama, S., Jiang, X., Ingber, D. E. Soft Lithography in Biology and Biochemistry. Annual Review of Biomedical Engineering. 3 (1), 335-373 (2001).

- Sackmann, E. K., Fulton, A. L., Beebe, D. J. The present and future role of microfluidics in biomedical research. Nature. 507 (7491), 181-189 (2014).

- Berthier, E., Young, E. W. K., Beebe, D. Engineers are from PDMS-land, Biologists are from Polystyrenia. Lab on a Chip. 12 (7), 1224 (2012).

- Zhang, B., Korolj, A., Lai, B. F. L., Radisic, M. Advances in organ-on-a-chip engineering. Nature Reviews Materials. 3 (8), 257-278 (2018).

- Bartholomeusz, D. A., Boutte, R. W., Andrade, J. D. Xurography: rapid prototyping of microstructures using a cutting plotter. Journal of Microelectromechanical Systems. 14 (6), 1364-1374 (2005).

- Martínez-Hernández, K. J., Rovira-Figueroa, N. D., Ontiveros, F. . Implementation and Assessment of Student-Made Microfluidic Devices in the General Chemistry Laboratory. , (2016).

- Levis, M., et al. Microfluidics on the fly: Inexpensive rapid fabrication of thermally laminated microfluidic devices for live imaging and multimodal perturbations of multicellular systems. Biomicrofluidics. 13 (2), 024111 (2019).

- Subramaniam, A., Sethuraman, S. Chapter 18 - Biomedical Applications of Nondegradable Polymers. Natural and Synthetic Biomedical Polymers. , 301-308 (2014).

- Yuen, P. K., Goral, V. N. Low-cost rapid prototyping of flexible microfluidic devices using a desktop digital craft cutter. Lab Chip. 10 (3), 384-387 (2010).

- Oya, K., et al. Surface Characteristics of Polyethylene Terephthalate (PET) Film Exposed to Active Oxygen Species Generated via Ultraviolet (UV) Lights Irradiation in High and Low Humidity Conditions. Journal of Photopolymer Science and Technology. 27 (3), 409-414 (2014).

- Narciso, C. E., Contento, N. M., Storey, T. J., Hoelzle, D. J., Zartman, J. J. Release of Applied Mechanical Loading Stimulates Intercellular Calcium Waves in Drosophila Wing Discs. Biophysical Journal. 113 (2), 491-501 (2017).

- Suh, Y. K., Kang, S. A Review on Mixing in Microfluidics. Micromachines. 1 (3), 82-111 (2010).

- Jahn, A., Vreeland, W. N., Gaitan, M., Locascio, L. E. Controlled Vesicle Self-Assembly in Microfluidic Channels with Hydrodynamic Focusing. Journal of the American Chemical Society. 126 (9), 2674-2675 (2004).

- Weibel, D., Whitesides, G. Applications of microfluidics in chemical biology. Current Opinion in Chemical Biology. 10 (6), 584-591 (2006).

- Chen, X., Li, T., Shen, J. CO2 Laser Ablation of Microchannel on PMMA Substrate for Effective Fabrication of Microfluidic Chips. International Polymer Processing. 31 (2), 233-238 (2016).

- Chen, X., Shen, J., Zhou, M. Rapid fabrication of a four-layer PMMA-based microfluidic chip using CO2-laser micromachining and thermal bonding. Journal of Micromechanics and Microengineering. 26 (10), 107001 (2016).

Reimpresiones y Permisos

Solicitar permiso para reutilizar el texto o las figuras de este JoVE artículos

Solicitar permisoThis article has been published

Video Coming Soon

ACERCA DE JoVE

Copyright © 2025 MyJoVE Corporation. Todos los derechos reservados