Method Article

Renderização SiO2/Si Surfaces Omniphobic esculpindo microtexturas de armadilha de gás compreendendo reentrant e duplamente reentrant cavidades ou pilares

Neste Artigo

Resumo

Este trabalho apresenta protocolos de microfabricação para alcançar cavidades e pilares com perfis reentrantes e duplamente reentrantes em wafers SiO2/Siusando fotolitografia e gravura seca. As superfícies microtexturizadas resultantes demonstram notável repellência líquida, caracterizada por robusta armadilha de ar a longo prazo líquidos úmidos, apesar da molhada intrínseca da sílica.

Resumo

Apresentamos protocolos de microfabricação para renderização de materiais intrinsecamente úmidos repelentes a líquidos (omnifóbicos) criando microtexturas de armadilha a gás (GEMs) sobre eles compreendendo cavidades e pilares com recursos reentrantes e duplamente reentrantes. Especificamente, usamos siO2/Sicomo sistema modelo e compartilhamos protocolos para projetação bidimensional (2D), fotolitografia, técnicas de gravura isotropic/anisotrópica, crescimento de óxido térmico, limpeza de piranha e armazenamento para alcançar essas microtexturas. Embora a sabedoria convencional indique que superfícies intrinsecamente úmidas(φo < 90°) as torna ainda mais úmidas (φr < φo < 90°), os GEMs demonstram repellência líquida apesar da umidade intrínseca do substrato. Por exemplo, apesar da umidade intrínseca da sílica φo ◗ 40° para o sistema de água/ar, e φo ◗ 20° para o sistema hexadecano/ar, os GEMs que compõem cavidades prendem ar robustamente na imersão nesses líquidos, e os ângulos de contato aparentes para as gotículas são φr > 90°. As características reentrantes e duplamente reentrantes nos GEMs estabilizam o menisco líquido intruso prendendo assim o sistema de vapor líquido-sólido em estados metasatíveis cheios de ar (estados cassie) e atrasando transições úmidas para o estado termodinamicamente estável totalmente preenchido (estado de Wenzel) por, por exemplo, horas a meses. Da mesma forma, as superfícies SiO2/Si com matrizes de micropilares reentrantes e duplamente reentrantes demonstram ângulos de contato extremamente altos (φr ◗ 150°-160°) e histerese de ângulo de baixo contato para os líquidos da sonda, caracterizados como superomnifóbicos. No entanto, na imersão nos mesmos líquidos, essas superfícies perdem drasticamente sua superonobiocidade e ficam totalmente preenchidas dentro <1 s. Para enfrentar este desafio, apresentamos protocolos para projetos híbridos que compreendem matrizes de pilares duplamente reentrantes cercados por paredes com perfis duplamente reentrantes. De fato, microtexturas híbridas prendem ar na imersão nos líquidos da sonda. Resumindo, os protocolos aqui descritos devem permitir a investigação de GEMs no contexto de alcançar a oniobiocidade sem revestimentos químicos, como perfluorocarbonos, que podem desbloquear o escopo de materiais comuns baratos para aplicações como materiais onôfóbicos. Microtexturas de sílica também podem servir como modelos para materiais macios.

Introdução

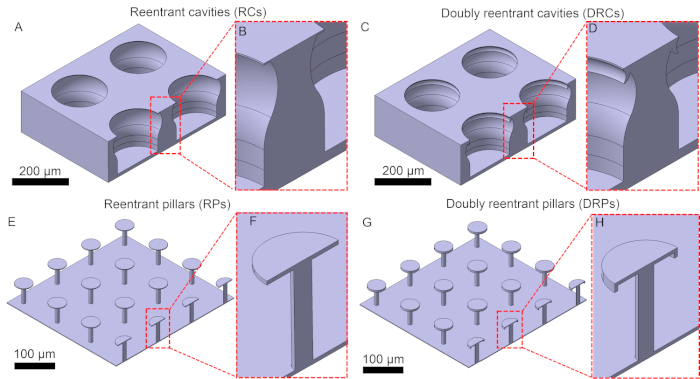

Superfícies sólidas que exibem ângulos de contato aparentes, φr > 90° para líquidos polares e não polares, como água e hexadecana, são referidas como omnifóbicas1. Essas superfícies servem a inúmeras aplicações práticas, incluindo dessalinização de água2,3, separação de água a óleo4,5, antibiofouling6, e redução do arrasto hidrodinâmico7. Normalmente, a oniobiocidade requer produtos químicos perfluorados e topografias aleatórias8,9,10,11,12. No entanto, o custo, a não biodegradabilidade, e a vulnerabilidade desses materiais/revestimentos representam uma miríade de restrições, por exemplo, membranas de dessalinização perfluoradasdegradadas à medida que as temperaturas do lado da alimentação são elevadas, levando a revestimentos de lodo e limpeza perfluorados/hidrocarbonetos também são bradiçados15,16 e degradados por partículas de lodo nos fluxos e protocolos de limpeza. Assim, há a necessidade de estratégias alternativas para alcançar as funções de revestimentos perfluorados (ou seja, aprisionando o ar na imersão em líquidos sem usar revestimentos repelentes de água). Portanto, pesquisadores propuseram topografias superficiais compostas por características de overhanging (reentrant) que poderiam prender ar na imersão por microtexturing sozinho17,18,19,20,21,22,23,24,25. Essas microtexturas vêm em três tipos: cavidades26, pilares27, e mats fibrosos8. A partir daí, nos referiremos a recursos reentrantes com saliências simples como reentrantes (Figura 1A-B e Figura 1E-F) e recursos reentrantes com overhangs que fazem uma curva de 90°em direção à base como duplamente reentrante ( Figura1C-D e Figura 1G-H).

Em seu trabalho pioneiro, Werner et al.22,28,29,30,31 cutículas caracterizadas de rabos de primavera (Collembola), artrópodes habitando o solo, e explicou a importância das características em forma de cogumelo (reentrant) no contexto da umidade. Outros também investigaram o papel dos cabelos em forma de cogumelo em patinadores marítimos32,33 para facilitar a reescrita extrema da água. Werner e colegas de trabalho demonstraram a oniobiocidade de superfícies poliméricas intrinsecamente úmidas esculpindo estruturas biomiméticas através da litografia de impressão reversa29. Liu e Kim relataram em superfícies de sílica adornadas com matrizes de pilares duplamente reentrantes que poderiam repelir gotas de líquidos com tensões superficiais tão baixas quanto γLV = 10 mN/m, caracterizada por ângulos de contato aparentes, φr ◗ 150° e altisterese ângulo de contato extremamente baixo27. Inspirados por esses desenvolvimentos incríveis, seguimos as receitas de Liu e Kim para reproduzir seus resultados. No entanto, descobrimos que essas microtexturas perderiam catastroficamente sua superonobiocidade, ou seja, φr → 0°, se gotas de líquido molhada somastocaram a borda da microtextura ou se houvesse danos físicos localizados34. Esses achados demonstraram que microtexturas baseadas em pilares eram inadequadas para aplicações que exigiam oniuso na imersão, e também questionavam os critérios para avaliar a onifaticidade (ou seja, devem ser limitadas apenas a ângulos de contato, ou se são necessários critérios adicionais).

Em resposta, usando oswafers SiO 2/Si, preparamos matrizes de cavidades de microescala com entradas duplamente reentrantes e, e usando água e hexadecana como líquidos polares e não polares representativos, demonstramos que (i) essas microtexturas impedem que os líquidos as entrem por ar incrustado, e (ii) a arquitetura compartimentalizada das cavidades impede a perda do ar enredado pordefeitolocalizado. Assim, temos chamado essas microtexturas como "microtexturas a gás" (GEMs). Como próximo passo, microfabricamos GEMs com formas variadas (circular, quadrada, hexagonal) e perfis (simples, reentrante e duplamente reentrantes) para comparar sistematicamente seu desempenho imersão em líquidos molhados26. Também criamos uma microtextura híbrida composta por matrizes de pilares duplamente reentrantes cercados por paredes com perfis duplamente reentrantes, o que impediu que os líquidos tocassem as hastes dos pilares e encurralados fortemente ar na imersão35. Abaixo, apresentamos protocolos detalhados para a fabricaçãode GEMs nas superfícies SiO 2/Si através de técnicas de fotolitografia e gravação, juntamente com parâmetros de design. Apresentamos também resultados representativos de caracterização de sua moagem por goniometria do ângulo de contato (avanço/recuo/como ângulos colocados) e imersão em hexadecana e água.

Protocolo

NOTA: Matrizes de cavidades e pilares reentrantes duplamente reentrantes foram microfabricadas, adaptando o protocolo multipasso para pilares relatados por Liu e Kim27. Precauções foram tomadas para minimizar a formação de resíduos de pinos ou partículas em nossas superfícies que poderiam interferir nas transições úmidas36.

MICROFABRICAÇÃO DE CAVIDADES

Em geral, os protocolos para a microfabricação de cavidades reentrantes e duplamente reentrantes (RCs e DRCs) consistem em layout bidimensional projetando, fotolitografia, gravura geral de sílica e gravação específica de silício, dependendo do recurso final exigido37,38,39,40,41.

1. Design

- Inicie o processo de microfabricação projetando o padrão necessário em um software de layout42. Um exemplo desse software está listado na Lista de Materiais.

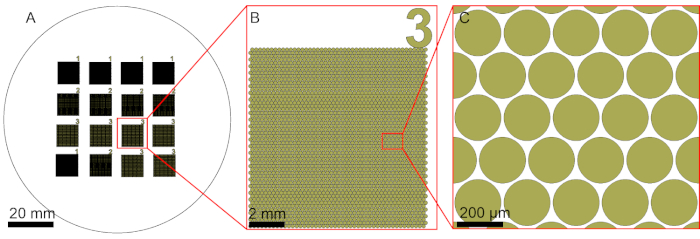

- Usando o software, crie um novo arquivo. Desenhe uma célula unitária composta por um círculo de diâmetro, D = 200 μm. Copie e cole este círculo com uma distância centro-centro (pitch) de L = 212 μm para criar uma matriz de círculos em um patch quadrado de área de 1 cm2 (Figura 2).

- Desenhe um círculo de diâmetro de 100 mm (4 polegadas). Coloque a matriz quadrada de 1 cm2 dentro do círculo e replice-a para criar uma grade de 4 x 4 de matrizes quadradas. As características dentro do círculo serão transferidas para os wafers de 4 polegadas (Figura 2).

- Exportar o arquivo de design para o formato desejado para o sistema de escrita de máscaras (por exemplo, o formato GDSII).

2. Limpeza de Wafers

- Limpe um wafer de silício 4 polegadas de diâmetro, <100> orientação, e com uma camada de óxido térmico de 2,4 μm de espessura (veja a Lista de Materiais), em solução de piranha por 10 min. Solução piranha compreende ácido sulfúrico (H2SO4, 96%): peróxido de hidrogênio (H2O2, 30%) em uma proporção volumétrica 3:1 e é mantida em T = 388 K.

- Enxágüe o wafer com água deionizada e spin-dry ambiente de nitrogênio (N2).

3. Fotolitografia

- Cubra o wafer com hexametildisilazane (HMDS) usando o depoimento em fase de vapor para melhorar a adesão com a fotoresist. Consulte a Tabela 1 para os detalhes do processo.

- Monte o wafer em um mandril de vácuo de 4 polegadas no coater spin. Cubra o wafer com a fotoresiste a Z-5214E. Use o coater de giro para espalhar a fotoresista uniformemente na superfície como uma camada de 1,6 μm de espessura. Consulte a Tabela 2 para parâmetros de revestimento de giro.

- Asse o wafer revestido de fotoresistem em um prato quente mantido a 110 °C para 120 s.

- Transfira o wafer para um sistema de escrita direta e exponha o wafer para radiação UV por 55 ms (desfoque: +5). Esta etapa transfere o design desejado no AZ-5214E (usado no tom positivo; veja Lista de Materiais) (Figura 2).

- Coloque o wafer exposto a UV em uma placa de petri de vidro contendo o desenvolvedor AZ-726 para 60 s para que os recursos se desenvolvam. Veja a Lista de Materiais para obter detalhes.

- Remova o wafer da solução do desenvolvedor e enxágue com água desonizada (DI) suavemente para remover o excesso de desenvolvedor. Gire seque o wafer em um ambiente N2. Essas etapas são apresentadas na Figura 3A-C.

NOTA: No final desta etapa, os padrões de design no wafer podem ser vistos um microscópio óptico padrão.

4. Gravura Anisotrópica de Sílica (SiO2) Camada

NOTA: O objetivo desta etapa é afastar completamente a camada de sílica (2,4 μm de espessura) que foi exposta durante a fotolitografia para expor a camada de silício por baixo.

- Após a fotolitografia, transfira o wafer para um sistema de gravura de íons reativos (ICP) indutivamente acoplados (RIE) que emprega uma mistura de octafluorociclobutano (C4F8) e gases de oxigênio (O2)para etch sílica verticalmente para baixo (gravura anisotrópica).

- Execute o processo ICP-RIE por aproximadamente 13 min para gravar a camada de sílica exposta. Consulte os parâmetros ICP-RIE na Tabela 3. Durante esta etapa, a camada fotoresist também fica completamente gravada(Figura 3C-D).

- Para garantir que a espessura da camada de sílica dentro dos padrões desejados seja reduzida a zero, para que a camada de silício seja exposta, meça a espessura da sílica restante usando um refletômetro. Ajuste a duração do período de gravura subsequente com base nas espessuras das camadas de sílica (especialmente dentro e ao redor dos padrões).

NOTA: Um refletômetro foi utilizado para medir a espessura da camada de sílica restante43. Alternativamente, outras ferramentas, como elipse ou um gráfico de cores interativo para prever a cor do SiO2 e espessura também podem ser usadas44,45.

Os procedimentos detalhados nas etapas 1 e 4 são comuns tanto para cavidades reentrantes quanto duplamente reparticipantes. No entanto, os protocolos de gravação para a camada de silício são diferentes e são descritos abaixo:

5. Cavidades reentrantes

-

Gravura de silício anisotrópico

- Depois de gravar a camada de sílica, transfira o wafer para um sistema ICP-RIE profundo para gravar silício. O primeiro passo consiste em um método de gravação anisotrópica à base de flúor conhecido como o processo Bosch que etches silício verticalmente para baixo, criando uma parede reta.

NOTA: O processo Bosch utiliza gases de hexafluoreto C4F8 e enxofre (SF6)na câmara de reação: o depoimento C4F8 cria uma camada passiva, enquanto o SF6 etches silício verticalmente para baixo. Assim, o processo Bosch permite a microfabricação de trincheiras profundas no silício com razões de alto aspecto. - Execute esse processo por cinco ciclos, o que corresponde a uma profundidade de gravação para o silício equivalente a ¥ 2 μm. Os parâmetros do processo estão listados na Tabela 4.

- Limpe o wafer na solução de piranha por 10 min para remover quaisquer remanescentes do processo Bosch. Enxágüe o wafer com água DI e spin-dry em um ambiente N2 (Figura 3E).

- Depois de gravar a camada de sílica, transfira o wafer para um sistema ICP-RIE profundo para gravar silício. O primeiro passo consiste em um método de gravação anisotrópica à base de flúor conhecido como o processo Bosch que etches silício verticalmente para baixo, criando uma parede reta.

- Gravura de silício isotrópica: Para criar o recurso reentrant, execute a gravura isotrópica que criaria um undercut a camada de sílica. Uma saliência de 5 μm pode ser alcançada gravando a camada de silício com SF6 por 2 min 45 s (Figura 3F). Consulte a Tabela 5 para os parâmetros do processo.

-

Gravura de silício anisotrópico: Uma vez criados os recursos do reentrant, ajuste a profundidade das cavidades pelo processo Bosch (etapa 5.1).

NOTA: Para microfabricar cavidades com uma profundidade de hc ◗ 50 μm, são necessários 160 ciclos do processo Bosch ( Figura3G, Tabela 4). -

Limpeza e armazenamento de wafer

- Limpe o wafer usando a solução de piranha como descrito na etapa 2. Após esta etapa, o wafer se torna superhidrofílico, caracterizado por ângulos de contato de água, φo ◗ 0°.

- Guarde o wafer em uma placa de petri de vidro e coloque dentro de um forno a vácuo limpo mantido em T = 323 K e pressão de vácuo PVac = 3,3 kPa por 48 h, após o qual o ângulo de contato intrínseco da camada de sílica estabiliza para φo ◗ 40°.

- Armazene as amostras em um armário limpo equipado com um nitrogênio externo (99%) fluxo, pronto para caracterização adicional.

6. Cavidades Reentrantas Duplamente

- Gravura de silício anisotrópico: Para criar cavidades duplamente reentrantes, siga os passos 1, 2, 3, 4 e 5.1 (ver Figura 4A-E).

-

Gravura de silício isotrópico

Para criar recursos duplamente reentrantes, os recursos de reentrante devem ser criados primeiro. Para isso, realize a gravura isotrópica para criar um undercut abaixo da camada de sílica. Coloque a camada de silício com SF6 para 25 s (Figura 4F). Consulte a Tabela 5 para os parâmetros do processo. Posteriormente, limpe o wafer usando solução de piranha como descrito na etapa 2. -

Crescimento do óxido térmico

- Para alcançar características duplamente reentrantes, cresça uma camada de 500 nm de óxido térmico no wafer, usando um sistema de forno de alta temperatura(Figura 4G).

- Meça a espessura da camada de óxido usando um refletômetro.

NOTA: A oxidação foi realizada expondo as amostras a um ambiente composto por oxigênio (O2) e vapor de água, levando à oxidação úmida do silício em um ambiente fechado a temperaturas que variam de 800 a 1.200 °C.

- Gravura de sílica: Realize o mesmo processo descrito na etapa 4 para gravar a sílica verticalmente para baixo por 3 min. Como resultado da gravura anisotrópica, o óxido térmico (camada de sílica de 500 nm de espessura) é gravado longe da cavidade, mas deixa uma "saliência" ao longo das paredes laterais que formaria a borda duplamente reentrante eventualmente (Figura 4H, Tabela 3).

- Gravura de silício anisotrópico: Repita cinco ciclos do processo Bosch para aprofundar as cavidades por ¥ 2 μm (Figura 4I, Tabela 5). Este passo é necessário para remover o silício atrás do recurso duplamente reentrant no próximo passo. Limpe o wafer usando solução de piranha.

- Gravura de silício isotrópica: Realize a gravação isotrópica de silício por 2 min e 30 s usando os parâmetros de processo descritos na Tabela 4. Este passo cria um espaço vazio (2 μm) atrás do óxido cultivado termicamente na boca da cavidade, levando à borda duplamente reentrante(Figura 4J).

- Gravura de silício anisotrópico: Use a receita de processo Bosch (etapa 5.1) para 160 ciclos para aumentar a profundidade das cavidades parah c ◗ 50 μm,(Figura 4K, Tabela 5).

- Limpeza e armazenamento de wafer: Limpe o wafer usando solução de piranha e armazene conforme descrito na etapa 5.4 acima.

MICROFABRICAÇÃO DO PILARS

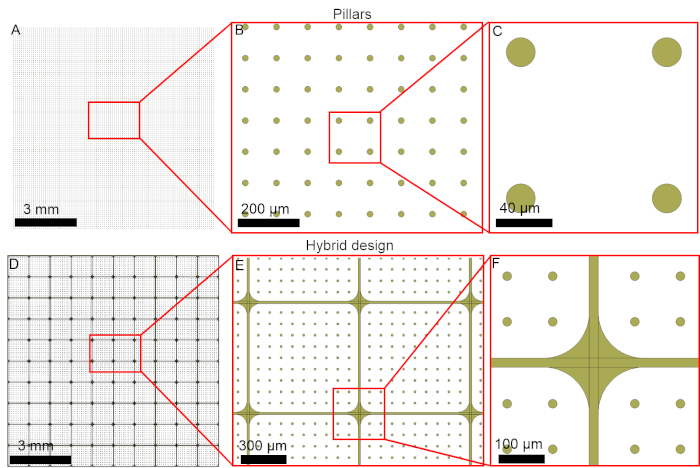

O protocolo de design para fabricação de pilares reentrantes e duplamente reentrantes e "híbridos" (compreendendo pilares duplamente reentrantes cercados por paredes) consiste em três passos-chave: preparação de wafer, gravura de sílica e gravura específica de silício. A Figura 5A-C mostra a visão máxima do design de layout para pilares reentrantes e duplamente reentrantes, enquanto a Figura 5D-F representa o layout das matrizes híbridas. Selecione a opção de campo escuro da exposição uv para expor todo o wafer, exceto pelo padrão usando a mesma fotoresist (AZ5214E) (Figura 6A-C e Figura 7A-C). Além dessas especificidades, os processos de limpeza do wafer (passo 2) e sílica de gravura (passo 4) são idênticos.

7. Pilares reentrantes

- Gravura de silício anisotrópico: Após a fotolitografia, exposição uv, desenvolvimento e sílica gravura com as especificidades para pilares descritos acima (passos 1-4), transfira o wafer para um sistema ICP-RIE profundo para gravar a camada de silício usando o processo Bosch. Esta etapa controla a altura dos pilares. Use 160 ciclos do processo Bosch para atingir pilares de altura, hP ◗ 30 μm ( Figura6E, Tabela 5). Limpe o wafer como descrito na etapa 2.

- Gravura de silício isotrópica: Realizar gravura isotrópica usando SF6 por 5 min para criar a borda reentrant nos pilares (Figura 6F, Tabela 4). O comprimento resultante da saliência é de 5 μm.

- Limpeza e armazenamento de piranha: Limpe o wafer usando solução de piranha e armazene conforme descrito na etapa 5.4 acima.

8. Pilares e Híbridos Reentrantes Duplamente

- Gravura de silício anisotrópico: Depois de gravar SiO2,transfira o wafer para um sistema ICP-RIE profundo para gravar o Si a camada SiO2. Realize cinco ciclos do processo Bosch que correspondem a uma profundidade de gravação de ¥ 2 μm (Figura 7E, Tabela 4). Posteriormente, limpe o wafer conforme descrito na etapa (2).

- Gravura de silício isotrópica: Realizar gravura isotrópica usando SF6 para 16 s para criar a borda reentrant (Tabela 5, Figura 7F). Limpe o wafer como descrito na etapa 2.

- Crescimento do óxido térmico: Cresça 500 nm camada de óxido térmico por todo o wafer usando um sistema de forno de alta temperatura como descrito na etapa 6.3 (Figura 7G).

- Gravura de sílica: Etch a camada de óxido termicamente cultivada (500 nm de espessura) por 3 min conforme descrito na etapa 6.4 (Figura 7H, Tabela 3).

- Gravura de silício anisotrópico: Repita 160 ciclos do processo Bosch (Tabela 4) para aumentar a altura dos pilares (Figura 7I). Limpe o wafer como descrito na etapa 2 acima.

- Gravura de silício isotrópica: Realizar a gravação isotrópica de silício por 5 min usando os parâmetros do processo conforme descrito na Tabela 4. Esta etapa cria a borda duplamente reentrant(Figura 7J). O espaço entre haste de pilar e borda duplamente reentrant é de ¥2 μm.

- Limpeza e armazenamento de wafer: Limpe o wafer usando solução de piranha e armazene conforme descrito na etapa 5.4 acima.

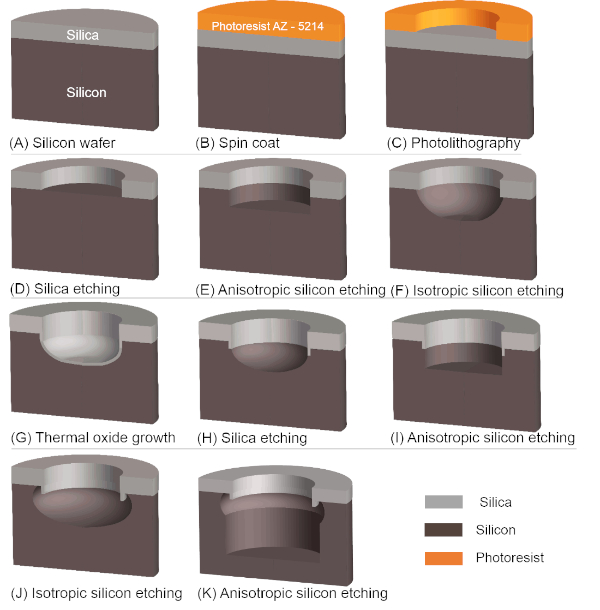

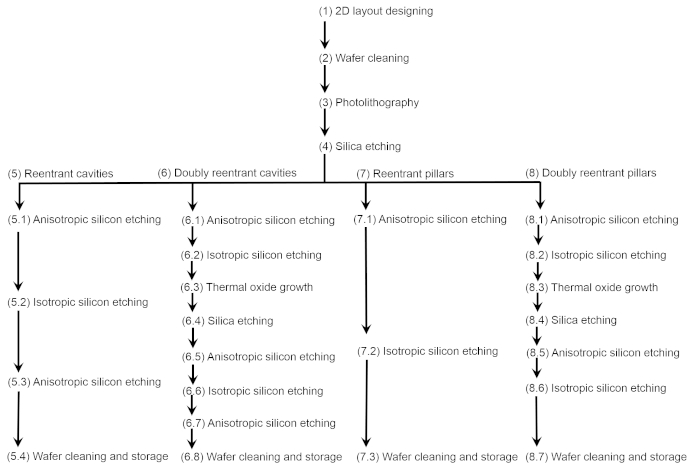

A Figura 8 representa a lista de processos utilizados na microfabricação de reentrantes e cavidades e pilares duplamente reentrantes.

Resultados

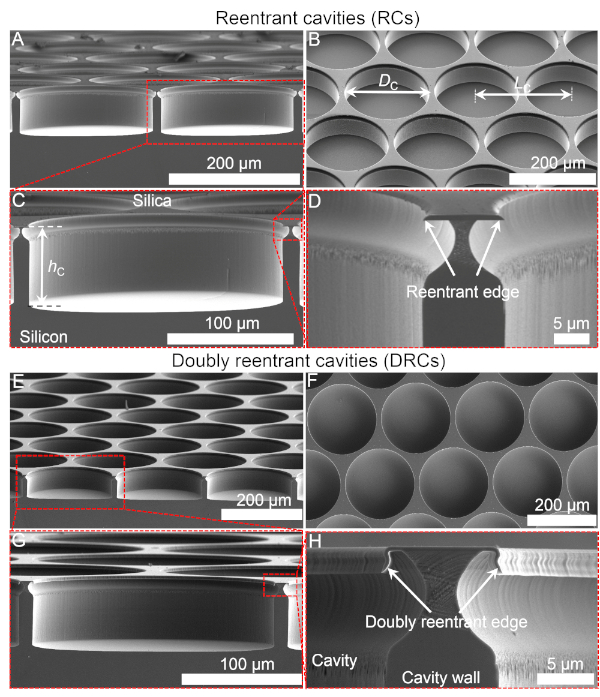

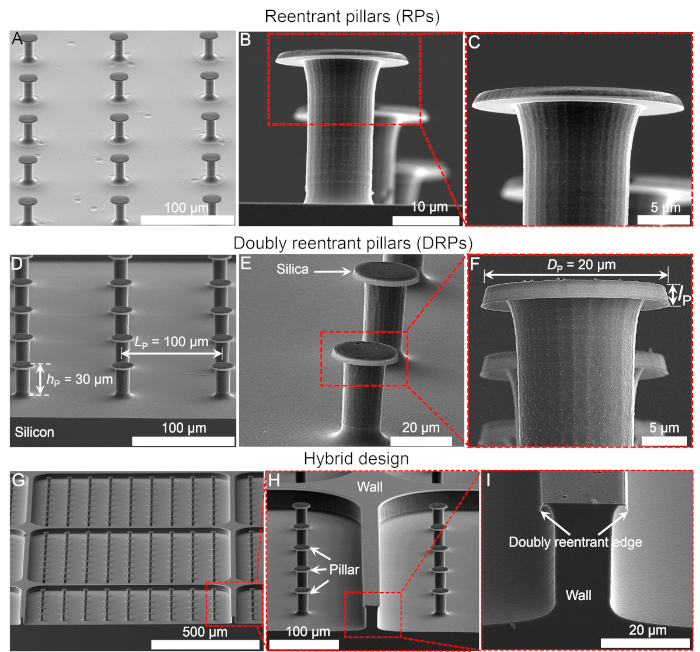

Nesta seção, apresentamos cavidades reentrantes e duplamente reentrantes (RCs e RDCs, Figura 9) e pilares reentrantes e duplamente reentrantes (RPs e DRPs, Figura 10)microfabricados usando os protocolos descritos acima. Todas as cavidades têm o diâmetro, DC = 200 μm, a profundidade, hC ◗ 50 μm, e a distância centro-centro (ou o campo) entre cavidades adjacentes a ser LC = DC + 12 μm. Usando os mesmos protocolos de fabricação, cavidades de formas não circulares também podem ser preparadas, como relatado anteriormente26.

O diâmetro da tampa em cima dos pilares foi DP = 20 μm, e sua altura e tom foram, respectivamente, hp ◗ 30 μm e LP = 100 μm(Figura 10).

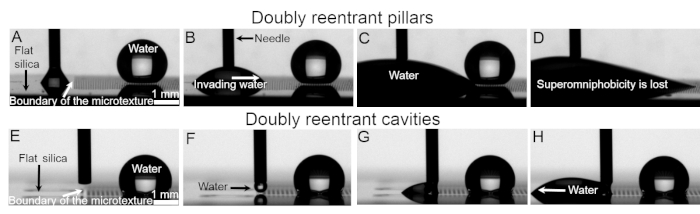

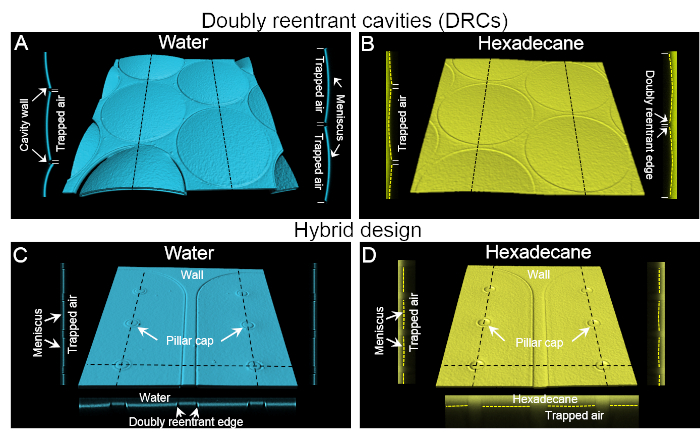

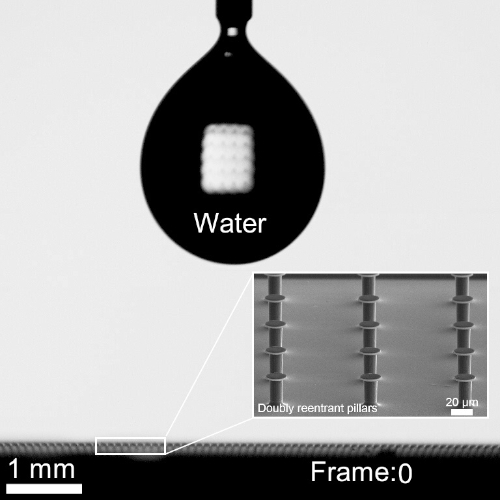

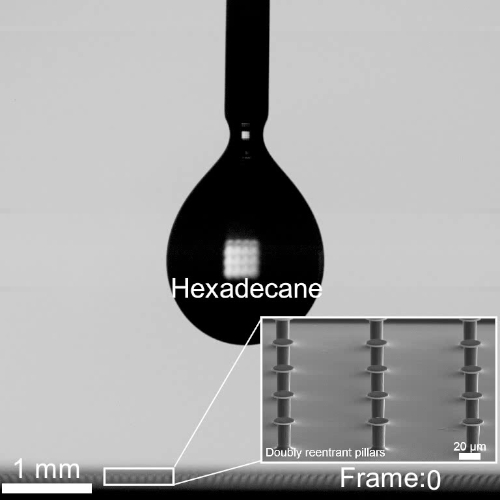

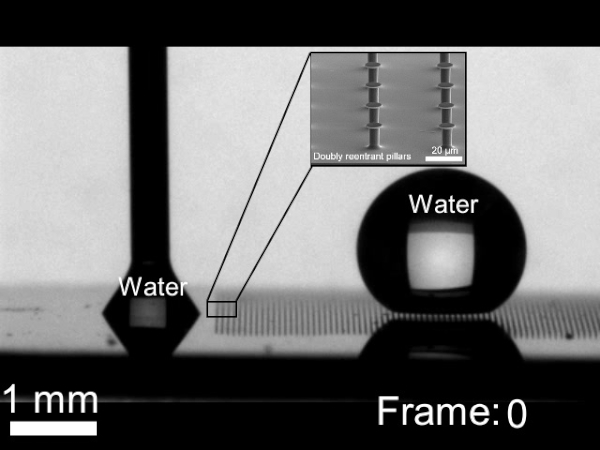

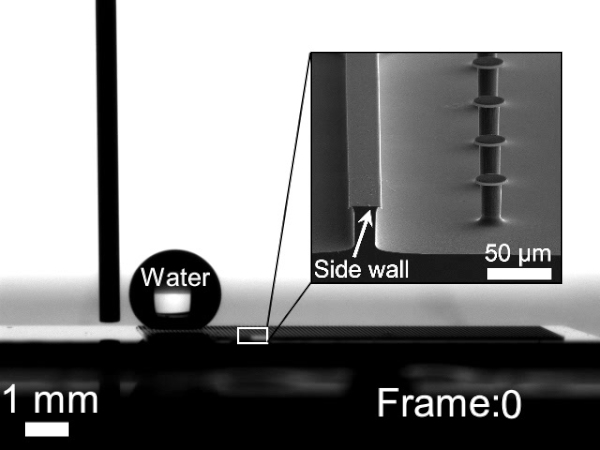

Comportamentos de wetting de microtexturas de armadilha sgás (GEMs)

A sílica plana (SiO2) está intrinsecamente molhada em direção à maioria dos líquidos polares e não polares. Por exemplo, os ângulos de contato intrínsecos das gotículas de hexadecana (γLV = 20 mN/m a 20 °C) e água (tensão superficial γLV = 72,8 mN/m a 20 °C) na sílica foram, respectivamente, e φo ◗ 20° e φo ◗ 40°. No entanto, após microfabricar cavidades reentrantes e duplamente reentrantes (DRCs) e pilares, os ângulos de contato mudaram drasticamente(Tabela 6). Medimos os ângulos de contato de avanço/retração dispensando/retraindo os líquidos à taxa de 0,2 μL/s e encontramos os ângulos de contato aparentes para ambos os líquidos, φr > 120°, (omnifóbico; Figura 11E). Recuando ângulos de contato, φr . 0° por causa da falta de descontinuidade nas microtexturas, como em microtexturas baseadas em pilares. Por outro lado, as superfícies SiO2/Sicom matrizes de pilares duplamente reentrantes (DRPs) exibiram ângulos de contato aparentes, φr > 150° para líquidos e a histerese do ângulo de contato foi mínima (superomnifóbica, Figura 11A e Filmes S1 e S2). Curiosamente, quando as mesmas superfícies SiO2/Si com matrizes de pilares estavam imersas nos mesmos líquidos que se intrometiam instantaneamente, t < 1 s, ou seja, nenhum ar estava preso (Figura 10A-D, Filme S3). Assim, enquanto os pilares pareciam ser superonosfóbicos em termos de ângulos de contato, eles falharam em prender ar na imersão. Na verdade, líquidos molhados se intrometem do limite da microtextura (ou de defeitos localizados) e deslocam qualquer ar preso instantaneamente(Figura 11A-D e Filme S3). Em contraste, as RDCs encravaram o ar após a imersão em ambos os líquidos (Figura 11E-H e S1, Tabela 1); para hexadecano, o ar preso estava intacto mesmo após 1 mês26. Nossos experimentos de microscopia confocal demonstraram que as características de suspensão estabilizam os líquidos intrusos e o ar de armadilha dentro deles(Figura 12A-B).

Em seguida, para prender ar em matrizes de DRPs, empregamos os mesmos protocolos de microfabricação para alcançar matrizes de pilares cercados por paredes de perfil duplamente reentrantes (Figura 10G-I). Essa estratégia isolou as hastes dos DRPs de líquidos molhados. Como resultado, as microtexturas híbridas se comportaram como GEMs, como confirmado pela microscopia confocal (Figura 12C-D) e Movie S4, Tabela 6). Assim, superfícies sílicas com microtexturas híbridas exibiam oniobiocidade na imersão ao capturar ar e demonstraram ângulos de contato, φr > 120°, (omnifóbico), e se mostraram onosfóbicas no sentido real, ou seja, em termos de ângulos de contato e ar em imersão. Na Tabela 6,avaliamos a oniobiocidade das superfícies SiO2/Sicom uma variedade de microtexturas baseadas em cavidades, baseadas em pilares e híbridos por ângulos de contato e imersão.

Figura 1: Esquemas de microestruturas. (A–B) Cavidades reentrantes,(C–D) duplamentereentrantes pilares,(G–H) reentrantes duplamente pilares. Clique aqui para ver uma versão maior deste valor.

Figura 2: Padrões de design para cavidades. Padrões de design para reentrante e duplamente reentrantes cavidades geradas usando o software de layout. O padrão foi transferido para o wafer usando fotolitografia. Clique aqui para ver uma versão maior deste valor.

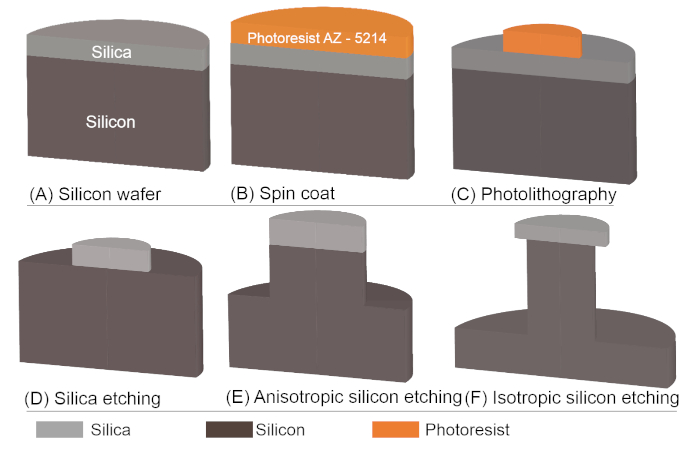

Figura 3: Protocolo de microfabricação para cavidades reentrantes. (A)Limpe o wafer de silício com sílica de 2,4 μm de espessura por cima. (B)Coorque o wafer com fotoresiste e exponha à luz UV. (C) Desenvolver a fotoresistexposta uv para obter o padrão de design. (D) A gravação da camada de sílica superior exposta verticalmente para baixo (gravura anisotrópica) usando gravura de plasma indutivamente acoplado (ICP) reativa (RIE). (E)Gravura anisotrópica rasa de camada de silício exposta usando ICP-RIE profunda. (F)Gravura isotrópica de silício para criar a borda reentrant. (G)A gravura de silício anisotrópico profunda para aumentar a profundidade das cavidades. Clique aqui para ver uma versão maior deste valor.

Figura 4: Protocolo de microfabricação para cavidades duplamente reentrantes. (A)Limpe o wafer de silício com sílica de 2,4 μm de espessura por cima. (B)Coorque o wafer com fotoresiste e exponha à luz UV. (C) Desenvolver a fotoresistexposta uv para obter o padrão de design. (D) A gravação da camada de sílica superior exposta verticalmente para baixo (gravura anisotrópica) usando gravura de plasma indutivamente acoplado (ICP) reativa (RIE). (E)Gravura anisotrópica rasa de camada de silício exposta usando ICP-RIE profunda. (F)Gravura isotrópica rasa de silício para criar undercut usando icp-rie profundo. (G)Crescimento do óxido térmico. (H)Gravação anisotrópica da camada de sílica superior e inferior. (I)Gravura anisotrópica rasa de silício. (J)Etch de silício isotrópico para criar a borda duplamente reentrant. (K)A gravura profunda do silício anisotrópico para aumentar a profundidade das cavidades. Clique aqui para ver uma versão maior deste valor.

Figura 5: Padrões de design para pilares. Padrões de design para reentrant, reentrante duplamente e pilares híbridos gerados usando o software de layout. O padrão foi transferido para o wafer usando fotolitografia. Clique aqui para ver uma versão maior deste valor.

Figura 6: Protocolo de microfabricação de pilares reentrantes. (A)Limpe o wafer de silício com sílica de 2,4 μm de espessura por cima. (B)Coorque o wafer com fotoresiste e exponha à luz UV. (C) Desenvolver a fotoresistexposta uv para obter o padrão de design. (D) A gravação da camada de sílica superior exposta verticalmente para baixo (gravura anisotrópica) usando gravura de plasma indutivamente acoplado (ICP) reativa (RIE). (E)A gravura profunda de silício anisotrópico para aumentar a altura dos pilares. (F)Gravura de silício isotrópico para criar a borda reentrant. Clique aqui para ver uma versão maior deste valor.

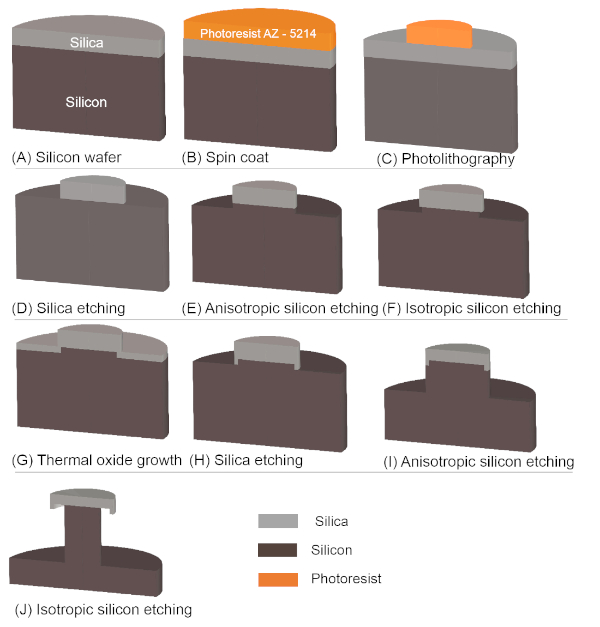

Figura 7: Protocolo de microfabricação para pilares duplamente reentrantes. (A)Limpe o wafer de silício com sílica de 2,4 μm de espessura por cima. (B)Coorque o wafer com fotoresiste e exponha à luz UV. (C) Desenvolver a fotoresistexposta uv para obter o padrão de design. (D) A gravação da camada de sílica superior exposta verticalmente para baixo (gravura anisotrópica) usando gravura de plasma indutivamente acoplado (ICP) reativa (RIE). (E)Gravura anisotrópica rasa de camada de silício exposta usando ICP-RIE profunda. (F)Gravura isotrópica rasa de silício para criar undercut usando icp-rie profundo. (G)Crescimento do óxido térmico. (H)Gravura anisotrópica da parte superior e inferior da camada de sílica. (I)Gravura de silício anisotrópico para aumentar a altura dos pilares. (J)Gravura de silício isotrópico para criar a borda duplamente reentrant. Note que a única diferença entre os pilares duplamente reentrantes e o "híbrido" é o design no início. Clique aqui para ver uma versão maior deste valor.

Figura 8: Protocolo de microfabricação para reentrant e duplamente reentrantia cavidades e pilares. O fluxograma lista os principais passos envolvidos. Clique aqui para ver uma versão maior deste valor.

Figura 9: Escaneando micrografos eletrônicos de reentrantes e cavidades duplamente reentrantes. (A-D) Vistas seccionais e isométricas das superfícies de sílica com matriz de cavidades reentrantes. (E-H) Vistas seccionais e superiores de cavidades duplamente reentrantes. DC = diâmetro da cavidade e LC = a distância centro-centro entre cavidades adjacentes (ou arremesso), e hC = profundidade da cavidade. Clique aqui para ver uma versão maior deste valor.

Figura 10: Digitalização de micrografos eletrônicos de pilares reentrantes e duplamente reentrantes. (A-C) Visão isométrica dos pilares reentrantes. (D-F) Pilares duplamente reentrantes. (G-I) Pilares híbridos - DRPs cercados por paredes duplamente reentrantes. DP - diâmetro da tampa do pilar e LP - a distância centro-a-centro entre pilares adjacentes (ou tom) e hP – altura dos pilares. Figura D–I,reimpressa do Ref.35, Copyright (2019), com permissão da Elsevier. Clique aqui para ver uma versão maior deste valor.

Figura 11: Comportamento de luscada. (A)Superomniphobicidade das superfícies SiO2/Si adornadas com matrizes duplamente reentrantes pilares, observadas colocando gotas líquidas no topo. (B-D) A superonibocidade é perdida instantaneamente, se líquidos molhados tocarem na fronteira ou defeitos localizados. (E) Superfícies SiO2/Si adornadas com matrizes duplamente reentrantes cavidades exibem onióbio. (F-H) Essas microtexturas prendem o ar robustamente e não o perdem se o líquido tocar no limite ou defeitos localizados. Reimpresso a partir de Ref.35, Copyright (2019), com permissão da Elsevier. Clique aqui para ver uma versão maior deste valor.

Figura 12: Microscopia confocal de microtexturas imersas em líquidos. Reconstruções 3D aprimoradas por computador de imagens confocais representativas (seções isométricas e transversais ao longo das linhas pontilhadas) de transições úmidas em superfícies de sílica com cavidades duplamente reentrantes e pilares híbridos imersos uma coluna z ◗ 5 mm após 5 min de imersão de água (A, A,C) e (B,D) hexadecana. As cores (falsas) azuis e amarelas correspondem às interfaces de água e hexadecana com o ar preso. Menisci líquido intruso foi estabilizado na borda duplamente reentrant. (Barra de escala = Diâmetro da cavidade e pilar 200 μm e 20 μm, respectivamente). A Figura 12 foi reimpressa a partir de Ref.35, Copyright (2019), com permissão da Elsevier. Clique aqui para ver uma versão maior deste valor.

| Estágio 1: Desidratação e purga de oxigênio da câmara | ||

| Passo | Sequência de processos | Tempo (min) |

| 1 | Vácuo (10 Torr) | 1 |

| 2 | Nitrogênio (760 Torr) | 3 |

| 3 | Vácuo (10 Torr) | 1 |

| 4 | Nitrogênio (760 Torr) | 3 |

| 5 | Vácuo (10 Torr) | 1 |

| 6 | Nitrogênio (760 Torr) | 3 |

| Fase 2: Priming | ||

| Sequência de processos | Tempo (min) | |

| 7 | Vácuo (1 Torr) | 2 |

| 8 | HMDS (6 Torr) | 5 |

| Estágio 3: Purgando o escapamento prime | ||

| Sequência de processos | Tempo (min) | |

| 9 | Vácuo | 1 |

| 10 | Nitrogênio | 2 |

| 11 | Vácuo | 2 |

| Estágio 4: Retorno à Atmosfera (Backfill) | ||

| Sequência de processos | Tempo (min) | |

| 12 | Nitrogênio | 3 |

Tabela 1: Detalhes do processo para revestimento de camadas hexametildisilazane (HMDS) para melhorar a adesão entre a superfície da sílica e a fotoresist e a fotoresist aZ-5214E.

| Passo | Velocidade (rpm) | Rampa (rpm/s) | Tempo (s) |

| 1 | 800 | 1000 | 3 |

| 2 | 1500 | 1500 | 3 |

| 3 | 3000 | 3000 | 30 |

Tabela 2: Detalhes do processo para alcançar a camada de fotoresist AZ-5214E de 1,6 μm de espessura em siO2/Si wafers por revestimento spin.

| Energia RF, (W) | ICP power, (W) | Pressão de gravura, (mTorr) | C4F8 flow (sccm) | O2 fluxo (ccm) | Temperatura, (°C) |

| 100 | 1500 | 10 | 40 | 5 | 10 |

Tabela 3: Configurações de parâmetro para gravação de sílica usada em Plasma Indutivamente Acoplado – Gravura de íonreo reativo (ICP-RIE).

| Energia RF, (W) | ICP power, (W) | Pressão de gravura, (mTorr) | Fluxo SF6, (ccm) | Temperatura, (°C) |

| 20 | 1800 | 35 | 110 | 15 |

Tabela 4: Configurações de parâmetro para gravura de silício (isotrópico) utilizada sem plasma indutivamente acoplado – gravura profunda de íons reativos (ICP-DRIE).

| Passo | Energia RF, (W) | ICP power, (W) | Pressão de gravura, (mTorr) | Fluxo SF6, (ccm) | C4F8 flow, (sccm) | Temperatura, (°C) | Tempo de depoimento/ Gravura, (s) |

| Camada passiva | 5 | 1300 | 30 | 5 | 100 | 15 | 5 |

| Gravura | 30 | 1300 | 30 | 100 | 5 | 15 | 7 |

Tabela 5: Configurações de parâmetro para gravura de silício (anisotrópico) usadas em plasma indutivamente acoplado – gravura profunda de íons reativos (ICP-DRIE).

| Superfícies | Critério: Ângulos de contato no ar | Critério: Imersão | |||

| Água | Hexadecano | Água | Hexadecano | ||

| DRPs | φr | 153°±1° | 153° ± 1° | Penetração instantânea | Penetração instantânea |

| φA | 161°±2° | ± 159° ± 1° | |||

| φR | 139°±1° | 132° ± 1° | |||

| Avaliação: | Superomnifóbico | Não onifóbico – na verdade, onidílico | |||

| DRCs | φr | ± 124° ± 2° | ± 115° ± 3° | Ar preso (omnifóbico) | Ar preso (omnifóbico) |

| φA | ± 139° ± 3° | ± 5° | |||

| φR | 0° | 0° | |||

| Avaliação: | Omnifóbico | Omnifóbico | |||

| Híbridos | φr | 153°± 2° | ± 153° ± 2° | Ar preso (omnifóbico) | Ar preso (omnifóbico) |

| φA | 161°± 2° | ± 159° ± 2° | |||

| φR | 0° | 0° | |||

| Avaliação: | Omnifóbico | Omnifóbico | |||

Tabela 6: Medidas de ângulo de contato – avanço(φA),recuando(φR),e aparente (φr) – e imersão em líquidos. Esta tabela reimpressa a partir de Ref.35, Copyright (2019), com permissão da Elsevier.

Filme S1: Sequência de imagem de alta velocidade (15K fps) de gotícula de água saltando de superfícies microtexturizadas compostas por pilares duplamente reentrantes. Este filme foi reimpresso do juiz 35. Copyright (2019), com permissão da Elsevier. Clique aqui para ver este vídeo (Clique para baixar).

Filme S2: Sequência de imagem de alta velocidade (19K fps) de gotícula hexadecana saltando de superfícies microtexturizadas compostas por pilares duplamente reentrantes. Este filme foi reimpresso do juiz 35. Copyright (2019), com permissão da Elsevier. Clique aqui para ver este vídeo (Clique para baixar).

Filme S3: Sequência de imagem (200 fps) de ibibição de água em microtextura composta por pilares duplamente reentrantes. Este filme foi reimpresso do juiz 35. Copyright (2019), com permissão da Elsevier. Clique aqui para ver este vídeo (Clique para baixar).

Filme S4: Sequência de imagem (200 fps) gota de água avançando ao lado da microtextura híbrida. A presença de parede de fronteira duplamente reentrante impede a invasão líquida na microtextura, o que torna a superfície omnifóbica imersão também. Este filme foi reimpresso do juiz 35. Copyright (2019), com permissão da Elsevier. Clique aqui para ver este vídeo (Clique para baixar).

Discussão

Aqui discutimos fatores adicionais e critérios de design para ajudar o leitor na aplicação desses protocolos de microfabricação. Para microtexturas de cavidade (RCs e DRCs) a escolha do tom é crucial. Paredes mais finas entre cavidades adjacentes levariam a baixa área interfacial líquida-sólida e alta área interfacial de vapor líquido, levando a ângulos de contato aparentes elevados34. No entanto, paredes finas poderiam comprometer a integridade mecânica da microtextura, por exemplo, durante o manuseio e caracterização; um pouco de gravura excessiva com paredes finas (por exemplo, na etapa 6.6) poderia destruir toda a microtextura; sub-gravura com paredes finas também poderia impedir o desenvolvimento de características duplamente reentrantes. Se as características da RDC não forem totalmente desenvolvidas, sua capacidade de prender ar a longo prazo pode sofrer, especialmente se o líquido se condensar dentro das cavidades26. Por essa razão, escolhemos o arremesso em nossos experimentos para ser L = D + 12 μm (ou seja, a espessura mínima da parede entre as cavidades foi de 12 μm). Também fabricamos cavidades duplamente reentrantes com um tom menor de L = D + 5 μm, mas as superfícies resultantes não foram homogêneas devido a danos estruturais durante a microfabricação.

Durante a gravação da camada de sílica com C4F8 e O2 na etapa 4, o histórico prévio de uso ou a limpeza da câmara de reação poderiadar resultados variáveis, apesar de seguir os mesmos passos, por exemplo, em uma facilidade de usuário comum, como na maioria das universidades. Assim, recomenda-se que essa etapa seja realizada em curtos períodos de tempo, por exemplo, não mais do que 5 min cada e monitorada a espessura da camada de sílica por uma técnica independente, como a reflectometria. Para nossos wafers com uma camada de sílica de 2,4 μm de espessura, uma rotina típica de gravura levou 13 min para remover a sílica completamente das áreas alvo(Tabela 3). Como a fotoresist também foi gravada durante o processo, esta etapa removeu 1 μm da camada de sílica que foi inicialmente mascarada pela fotoresist. Além disso, para garantir que a taxa de gravura fosse como esperado, e para evitar a contaminação cruzada de processos anteriores de gravação (um problema comum em instalações multiusuários), a gravura de sílica sempre foi precedida pela gravação de um wafer sacrificial como um passo de precaução. Durante o desenvolvimento da fotoresist, a superfície exposta pode ficar contaminada com os traços/partículas da fotoresist, que poderiam agir como máscaras (microscópicas) que levam à formação de resíduos de pinos. Para evitar isso, protocolos rigorosos de limpeza e armazenamento devem ser seguidos ao longo do processo de microfabricação36.

Da mesma forma, durante o processo Bosch, embora a camada SiO2 aja como uma máscara para a camada Si por baixo, ela fica gravada durante longos ciclos de gravação, embora a taxas mais lentas. Assim, a profundidade das cavidades ou a altura dos pilares é limitada ao ponto de as características do reentrantnão serem comprometidas. Os tempos de passivação e gravação durante o processo Bosch devem ser sintonizados para obter paredes lisas. Isso pode ser alcançado testando receitas iterativamente e observando seus efeitos em amostras, por exemplo, usando microscopia eletrônica.

No caso de RPs e DRPs, quanto maior a duração da gravação isotrópica, menor o diâmetro da haste. Se o diâmetro for inferior a 10 μm, pode levar à fragilidade mecânica. Essa limitação deve informar o projeto no início do procedimento de microfabricação.

Ferramentas de gravura seca comumente disponíveis nas universidades não possuem tolerâncias de nível industrial, levando a não uniformes espaciais em termos da taxa de gravura dentro da câmara. Assim, as características obtidas no centro do wafer podem não ser as mesmas que as da fronteira. Para superar essa limitação, usamos wafers de quatro polegadas e concentrados apenas na região central.

Também recomendamos o uso de sistemas de escrita direta em vez de usar máscaras de contato rígido para fotolitografia, permitindo mudanças rápidas nos parâmetros de design, incluindo diâmetros de características, arremessos e formas (circular, hexagonal e quadrado), etc.

Obviamente, nem os wafers Si2/Si nem a fotolitografia são os materiais ou processos desejados para a produção em massa de superfícies onofóbicas. No entanto, eles servem como um excelente sistema modelo para explorar microtexturas inovadoras para superfícies omnifóbicas de engenharia, por exemplo, por biomimética2,27,34,35,46,47, que podem ser traduzidas para sistemas de materiais de baixo custo e escaláveis para aplicações. Espera-se que, em um futuro próximo, os princípios de design para GEMs possam ser ampliados utilizando técnicas como impressão 3D48,fabricação aditiva49e micromachinagem a laser50,entre outras. As superfícies SiO2/Si também poderiam ser usadas para materiais macios de templating29,51. Atualmente, estamos investigando aplicações de nossas superfícies de aprisionamento de gás para mitigar danos causados pela cavitação47,dessalinização46,52, e reduzir o arrasto hidrodinâmico.

Divulgações

Os autores declaram que não têm interesses concorrentes.

Agradecimentos

A HM reconhece o financiamento da Universidade De Ciência e Tecnologia King Abdullah (KAUST).

Materiais

| Name | Company | Catalog Number | Comments |

| AZ-5214 E photoresist | Merck | DEAA070796-0W59 | Photoresist, flammable liquid |

| AZ-726 MIF developer | Merck | 10055824960 | To develop photoresist |

| Confocal microscopy | Zeiss | Zeiss LSM710 | Upright confocal microscope to visualize liquid meniscus shape |

| Deep ICP-RIE | Oxford Instruments | Plasmalab system100 | Silicon etching tool |

| Direct writer | Heidelberg Instruments | µPG501 | Direct-writing system |

| Drop shape analyzer | KRUSS | DSA100 | To measure contact angle |

| Hexadecane | Alfa Aesar | 544-76-3 | Test liquid |

| Highspeed imaging camera | Phantom vision research | v1212 | To image droplet bouncing |

| HMDS vapor prime | Yield Engineering systems | ||

| Hot plate | Cost effective equipments | Model 1300 | |

| Hydrogen peroxide 30% | Sigma Aldrich | 7722-84-1 | To prepare piranha solution |

| Imaris software | Bitplane | Version 8 | Post process confocal microscopy images |

| Nile Red | Sigma Aldrich | 7385-67-3 | Fluorescent dye for hexadecane |

| Nitrogen gas | KAUST lab supply | To dry the wafer | |

| Petri dish | VWR | HECH41042036 | |

| Reactive-Ion Etching (RIE) | Oxford Instruments | Plasmalab system100 | Silica etching tool |

| Reflectometer | Nanometrics | Nanospec 6100 | To check remaining oxide layer thickness |

| Rhodamine B (Acros) | Fisher scientific | 81-88-9 | Fluorescent dye for water |

| SEM stub | Electron Microscopy Sciences | 75923-19 | |

| SEM-Quanta 3D | FEI | Quanta 3D FEG Dual Beam | |

| Silicon wafer | Silicon Valley Microelectronics | Single side polished, 4" diameter, 500 µm thickness, 2.4 µm thick oxide layer | |

| Spin coater | Headway Research,Inc | PWM32 | |

| Spin rinse dryer | MicroProcess technology | Avenger Ultra -Pure 6 | Dry the wafers after piranha clean |

| Sulfuric acid 96% | Technic | 764-93-9 | To prepare piranha solution |

| Tanner EDA L-Edit software | Tanner EDA, Inc. | version15 | Layout design |

| Thermal oxide growth | Tystar furnace | To grow thermal oxide in patterned silicon wafer | |

| Tweezers | Excelta | 490-SA-PI | Wafer tweezer |

| Vacuum oven | Thermo Scientific | 13-258-13 | |

| Water | Milli-Q | Advantage A10 | Test liquid |

Referências

- Butt, H. J., et al. Characterization of super liquid-repellent surfaces. Current Opinion in Colloid & Interface Science. 19 (4), 343-345 (2014).

- Lee, J., Laoui, T., Karnik, R. Nanofluidic transport governed by the liquid/vapour interface. Nature Nanotechnology. 9 (4), 317-323 (2014).

- Subramanian, N., et al. Evaluating the potential of superhydrophobic nanoporous alumina membranes for direct contact membrane distillation. Journal of Colloid and Interface Science. 533, 723-732 (2019).

- Xue, Z. X., Cao, Y. Z., Liu, N., Feng, L., Jiang, L. Special wettable materials for oil/water separation. Journal of Materials Chemistry A. 2 (8), 2445-2460 (2014).

- Zhang, L. B., Zhong, Y. J., Cha, D., Wang, P. A self-cleaning underwater superoleophobic mesh for oil-water separation. Scientific Reports. 3, (2013).

- Leslie, D. C., et al. A bioinspired omniphobic surface coating on medical devices prevents thrombosis and biofouling. Nature Biotechnology. 32 (11), 1134-1140 (2014).

- Lee, C., Choi, C. H., Kim, C. J. Superhydrophobic drag reduction in laminar flows: a critical review. Experiments in Fluids. 57 (176), (2016).

- Tuteja, A., Choi, W., Mabry, J. M., McKinley, G. H., Cohen, R. E. Robust omniphobic surfaces. Proceedings of the National Academy of Sciences of the United States of America. 105 (47), 18200-18205 (2008).

- Brown, P. S., Bhushan, B. Mechanically durable, superoleophobic coatings prepared by layer-by-layer technique for anti-smudge and oil-water separation. Scientific Reports. 5, (2015).

- Wong, T. S., et al. Bioinspired self-repairing slippery surfaces with pressure-stable omniphobicity. Nature. 477 (7365), 443-447 (2011).

- Milionis, A., Dang, K., Prato, M., Loth, E., Bayer, I. Liquid repellent nanocomposites obtained from one-step water-based spray. Journal of Materials Chemistry A. 3 (24), 12880-12889 (2015).

- Mishra, H., et al. Time-Dependent Wetting Behavior of PDMS Surfaces with Bioinspired, Hierarchical Structures. ACS Applied Materials & Interfaces. 8 (12), 8168-8174 (2016).

- Hendren, Z. D., Brant, J., Wiesner, M. R. Surface modification of nanostructured ceramic membranes for direct contact membrane distillation. Journal of Membrane Science. 331 (12), 1-10 (2009).

- Rezaei, M., et al. Wetting phenomena in membrane distillation: Mechanisms, reversal, and prevention. Water Research. 139, 329-352 (2018).

- Verho, T., et al. Mechanically Durable Superhydrophobic Surfaces. Advanced Materials. 23, 673-678 (2011).

- Boinovich, L., Emelyanenko, A. M., Pashinin, A. S. Analysis of Long-Term Durability of Superhydrophobic Properties under Continuous Contact with Water. ACS Applied Materials & Interfaces. 2 (6), 1754-1758 (2010).

- Herminghaus, S. Roughness-induced non-wetting. Europhysics Letters. 52 (2), 165-170 (2000).

- Abdelsalam, M. E., Bartlett, P. N., Kelf, T., Baumberg, J. Wetting of regularly structured gold surfaces. Langmuir. 21 (5), 1753-1757 (2005).

- Liu, J. L., Feng, X. Q., Wang, G. F., Yu, S. W. Mechanisms of superhydrophobicity on hydrophilic substrates. Journal of Physics-Condensed Matter. 19 (35), (2007).

- Nosonovsky, M. Multiscale roughness and stability of superhydrophobic biomimetic interfaces. Langmuir. 23 (6), 3157-3161 (2007).

- Marmur, A. From hygrophilic to superhygrophobic: Theoretical conditions for making high-contact-angle surfaces from low-contact-angle materials. Langmuir. 24 (14), 7573-7579 (2008).

- Hensel, R., et al. Wetting Resistance at Its Topographical Limit: The Benefit of Mushroom and Serif T Structures. Langmuir. 29 (4), 1100-1112 (2013).

- Bormashenko, E. Progress in understanding wetting transitions on rough surfaces. Advances in Colloid and Interface Science. 222, 92-103 (2015).

- Patankar, N. A. Thermodynamics of trapping gases for underwater superhydrophobicity. Langmuir. 32 (27), 7023-7028 (2016).

- Kaufman, Y., et al. Simple-to-Apply Wetting Model to Predict Thermodynamically Stable and Metastable Contact Angles on Textured/Rough/Patterned Surfaces. The Journal of Physical Chemistry C. 121 (10), 5642-5656 (2017).

- Domingues, E. M., Arunachalam, S., Nauruzbayeva, J., Mishra, H. Biomimetic coating-free surfaces for long-term entrapment of air under wetting liquids. Nature Communications. 9 (1), 3606 (2018).

- Liu, T. Y., Kim, C. J. Turning a surface superrepellent even to completely wetting liquids. Science. 346 (6213), 1096-1100 (2014).

- Hensel, R., Neinhuis, C., Werner, C. The springtail cuticle as a blueprint for omniphobic surfaces. Chemical Society Reviews. 45 (2), 323-341 (2016).

- Hensel, R., et al. Biologically Inspired Omniphobic Surfaces by Reverse Imprint Lithography. Advanced Materials. 26 (13), 2029-2033 (2014).

- Hensel, R., et al. Tunable nano-replication to explore the omniphobic characteristics of springtail skin. Npg Asia Materials. 5, (2013).

- Helbig, R., Nickerl, J., Neinhuis, C., Werner, C. Smart Skin Patterns Protect Springtails. PLOS ONE. 6 (9), 25105 (2011).

- Cheng, L. Marine and Freshwater Skaters: Differences in Surface Fine Structures. Nature. 242, 132 (1973).

- Andersen, N. M., Cheng, L. The marine insect Halobates (Heteroptera: Gerridae): biology, adaptations, distribution, and phylogeny. Oceanography and marine biology: an annual review. 42, 119-180 (2004).

- Domingues, E. M., Arunachalam, S., Mishra, H. Doubly Reentrant Cavities Prevent Catastrophic Wetting Transitions on Intrinsically Wetting Surfaces. ACS Applied Materials & Interfaces. 9 (25), 21532-21538 (2017).

- Arunachalam, S., Das, R., Nauruzbayeva, J., Domingues, E. M., Mishra, H. Assessing omniphobicity by immersion. Journal of Colloid and Interface Science. 534, 156-162 (2019).

- Christian Koch, E. A. . Photolithography: Basics of Microstructuring. , (2017).

- Jansen, H., de Boer, M., Legtenberg, R., Elwenspoek, M. The black silicon method: a universal method for determining the parameter setting of a fluorine-based reactive ion etcher in deep silicon trench etching with profile control. Journal of Micromechanics and Microengineering. 5 (2), 115 (1995).

- Jansen, H. V., de Boer, M. J., Unnikrishnan, S., Louwerse, M., Elwenspoek, M. C. Black silicon method X: a review on high speed and selective plasma etching of silicon with profile control: an in-depth comparison between Bosch and cryostat DRIE processes as a roadmap to next generation equipment. Journal of Micromechanics and Microengineering. 19 (3), 033001 (2009).

- Xiu, Y., Zhu, L., Hess, D. W., Wong, C. Hierarchical silicon etched structures for controlled hydrophobicity/superhydrophobicity. Nano Letters. 7 (11), 3388-3393 (2007).

- Azeredo, B., et al. Silicon nanowires with controlled sidewall profile and roughness fabricated by thin-film dewetting and metal-assisted chemical etching. Nanotechnology. 24 (22), 225305 (2013).

- Coffinier, Y., et al. Preparation of superhydrophobic silicon oxide nanowire surfaces. Langmuir. 23 (4), 1608-1611 (2007).

- . L-Edit-The layout editor. Reference Manual Available from: https://usermanual.wiki/Document/LEdit20Manual.38314693/view (2009)

- . NANOSPEC 6100 Series Operators Users Manual Available from: https://cmi.epfl.ch/metrology/Nanospec_AFT6100_Manual.pdf (2019)

- Deal, B. E., Grove, A. General relationship for the thermal oxidation of silicon. Journal of Applied Physics. 36 (12), 3770-3778 (1965).

- Woollam, J. A., et al. Spectroscopic ellipsometry from the vacuum ultraviolet to the far infrared. AIP Conference Proceedings. 550 (1), 511-518 (2001).

- Das, R., Arunachalam, S., Ahmad, Z., Manalastas, E., Mishra, H. Bio-inspired gas-entrapping membranes (GEMs) derived from common water-wet materials for green desalination. Journal of Membrane Science. , 117185 (2019).

- Gonzalez-Avila, S. R., Nguyen, D. M., Arunachalam, S., Domingues, E. M., Mishra, H., Ohl, C. D. Mitigating cavitation erosion using biomimetic gas-entrapping microtextured surfaces. Science Advances. , (2020).

- Liu, X., et al. 3D Printing of Bioinspired Liquid Superrepellent Structures. Advanced Materials. 30 (22), 1800103 (2019).

- Jafari, R., Cloutier, C., Allahdini, A., Momen, G. Recent progress and challenges with 3D printing of patterned hydrophobic and superhydrophobic surfaces. The International Journal of Advanced Manufacturing Technology. , 1-14 (2019).

- Vorobyev, A. Y., Guo, C. L. Multifunctional surfaces produced by femtosecond laser pulses. Journal of Applied Physics. 117 (3), 033103 (2015).

- Xu, M., Kim, C. J. Method for manufacturing re-entrant microstructures. US Patent App. , (2018).

- Das, R., Arunachalam, S., Ahmad, Z., Manalastas, E., Syed, A., Buttner, U., Mishra, H. Proof-of-Concept for Gas-Entrapping Membranes Derived from Water-Loving SiO2/Si/SiO2 Wafers for Greener Desalination. Journal of Visualized Experiments. , e60583 (2020).

Reimpressões e Permissões

Solicitar permissão para reutilizar o texto ou figuras deste artigo JoVE

Solicitar PermissãoThis article has been published

Video Coming Soon

Copyright © 2025 MyJoVE Corporation. Todos os direitos reservados