このコンテンツを視聴するには、JoVE 購読が必要です。 サインイン又は無料トライアルを申し込む。

Method Article

炭素回収用の含浸およびグラフトアミン系シリカ複合材料を調製するための合成法

要約

この研究は、文献に広く記載されていることが多いシリカ基質にアミノ化化合物を含浸またはグラフト化するための標準化された技術の開発を促進することを目的としています。溶媒、基質、アミンの具体的な量、およびその他の重要な実験パラメータの値について詳しく説明します。

要約

最近では、点源または直接空気回収(DAC)法に炭素回収材料を使用することにより、CO2 排出量の削減または軽減に向けた重要な取り組みが行われています。この研究は、DAC用のアミン官能化CO2 吸着剤に焦点を当てています。これらの材料は、再生エネルギー消費量が少なく、吸着能力が高いため、CO2 除去に期待できます。多孔質基材へのアミン種の取り込みは、アミン種のCO2 に対する親和性の利点と、多孔質基質の大きな細孔容積および表面積とを兼ね備える。アミン系CO2 吸着剤の調製には、アミン種の選択、材料担体、および調製方法に応じて、一般的に使用される3つの方法があります。これらの方法は、含浸、グラフト、または化学合成です。シリカは、調整可能な細孔径、耐湿性、温度安定性、およびDAC用途の低濃度のCO2 を吸着する能力があるため、基板材料の一般的な選択肢です。含浸およびグラフトされたアミン−シリカ複合体の典型的な合成手順および主要な属性が本明細書に記載される。

概要

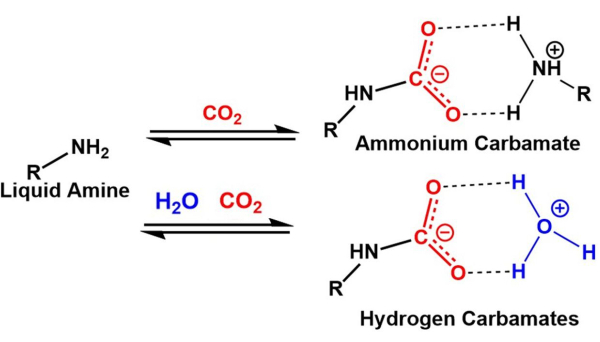

過去数十年にわたる人為起源のCO2排出量は、温室効果ガス効果、ひいては関連する気候変動を引き起こす主な要因として広く関与しています1,2,3,4。CO2回収には、点源回収と直接空気回収の2つの一般的な方法があります。50年以上にわたり、CO2排出量を軽減するために、業界内の点源回収にウェットスクラビングCO2回収技術が利用されてきました5,6。これらの技術は、乾燥条件下でCO2と反応してカルバメートを形成する液相アミンと、水の存在下で炭酸水素塩を形成する7,8(図1参照)に基づいている。炭素回収・貯留が大規模(産業)発生源で利用される主な理由は、大量のCO2のさらなる放出を防ぎ、大気中の総CO2濃度に中立的な効果をもたらすためです。しかし、点源炭素回収システムには、機器の腐食、溶剤の劣化、再生のための高いエネルギー要件など、いくつかの欠点があります9。直接空気回収(DAC)は、排出削減にとどまらず、大気中のCO2の除去を促進することができます。この既存のCO2の除去は、継続的な気候変動を制限するために必要です。DACは新しい方法論であり、大気条件(400〜420 ppm)で低濃度のCO2を除去することの難しさに対処し、さまざまな異なる環境条件で動作し、何度も再利用できる費用対効果の高い材料のニーズに対処する必要があります1,2,3.これらの要件を満たす材料を特定するには、DACの採用を加速し、その経済的実現可能性を向上させるための重要な作業が必要です。最も重要なのは、測定の重要なパラメータに関するコミュニティのコンセンサスを確立する必要があり、これはベンチマーク材料の開発に不可欠です。

図1:予想される液体アミン吸着剤のCO2捕捉メカニズムの概略図。上の反応は乾燥した状態で、下の反応は水分の存在下にあります。この図の拡大版をご覧になるには、ここをクリックしてください。

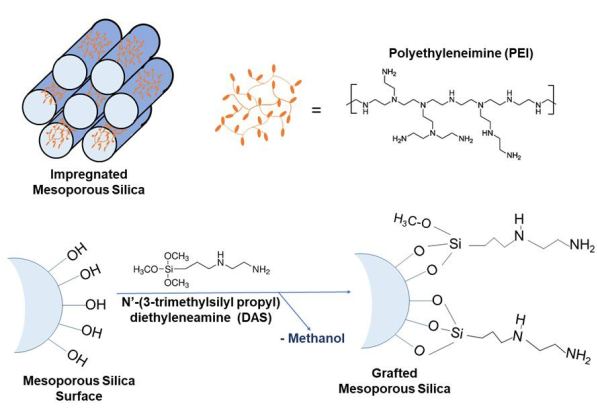

これらの欠点を改善するために、新しい多孔質材料技術の研究開発が盛んに行われ、DACの捕捉材料または基板として利用できる可能性のある有望な材料が数多く生まれました。そのような材料のいくつかの例は、メソポーラスシリカ種10、11、12、13、ゼオライト14、15、活性炭16、17、および金属有機骨格18を含む。また、多くの固体担持アミン吸着剤は水に対する耐性が高く、DACアプローチによるCO2除去において重要な考慮事項となっています。DACアプリケーションの場合、研究者は湿潤/乾燥した環境条件、高温/低温、および全体的な希薄な大気中のCO2濃度を考慮する必要があります。さまざまな基質材料の中で、シリカは、調整可能な細孔サイズ、表面官能基化能力、および大きな表面積1,2,3のために一般的に使用されています。この研究では、含浸およびグラフトされたアミン-シリカ複合材料の典型的な合成手順と主な特徴について説明します(図2)。基質とアミンの両方の成分で材料をその場で製造する直接合成も、一般的に使用される方法です2。

図2:含浸の概略図。拡散によるメタノール中のPEIとシリカ基質の混合(上)と共有結合テザリングによるグラフトアミン-シリカ複合材料(下)。この図の拡大版をご覧になるには、ここをクリックしてください。

含浸は、アミンとシリカ表面の間のファンデルワールス力と水素結合を介して、アミンが表面(この場合は多孔質シリカ媒体)に物理的に吸着される方法です19、 図2を参照。エタノールやメタノールなどの溶媒は、基材材料の多孔質構造への分子の拡散を促進するために一般的に使用されます。溶液はまた、高モル質量ポリアミンの溶解度を高めるために加熱することができ、それによって細孔内のアミン浸透の均一性を高めることができる。含浸材料の場合、シリカ基板に導入されるアミンの量は、アミンの初期量と基板の表面積によって決まります。導入されるアミンの量がシリカ基板の利用可能な表面積を超えると、アミン種がその表面に凝集します。この凝集は、含浸された材料が、予想される白色で粉状の外観ではなく、ゲル状のコーティング(多くの場合黄色)を有するように見えるため、容易に明らかである1。多くの種類のアミン系固体吸着剤の中で、ポリエチレンイミン(PEI)およびテトラエチレンペンタミン(TEPA)は、安定性が高く、窒素含有量が高いため、最も広く使用されています20。物理的含浸システムの場合、アミンの理論上の負荷量は、基板の事前加重量とアミンの密度から計算できます。物理的含浸の明らかな利点は、それを調製するための簡単な合成手順と、シリカ基質の高い気孔率によるアミン含有量が大きい可能性があることです。逆に、シリカ内のアミンの安定性は、アミンとシリカ担体の間に共有結合がないため、制限されます。したがって、CO2 の取り込みと熱または蒸気による再生の複数のサイクルの後、アミンは細孔から浸出する可能性があります。これらの欠点にもかかわらず、DACにそのような材料を実装することは、大気からCO2 を除去するための大きな期待を寄せています。

DAC材料を調製するための別の選択肢はグラフトです。グラフト法は、 図2に示すように、化学反応によって多孔質シリカ基板上にアミンを固定化する方法です。この反応は、アミノシランと表面のシラノール官能基を反応させることで進行し、共有結合が生じます。したがって、シリカ基板の表面上の官能基の数は、グラフト化されたアミン密度21、22に影響を与える。アミン含浸吸着剤と比較して、化学グラフト法は、主にアミン負荷量が少ないため、CO2 吸着能力が低くなっています21。逆に、化学的にグラフト化されたアミンは、共有結合構造により熱安定性が向上しています。この安定性は、吸着剤(グラフトシリカなど)を加熱および加圧して捕捉されたCO2 を除去して再利用し、材料とコストを節約するため、材料の再生に役立ちます。典型的な合成手順では、メソポーラスシリカ基質を溶媒(例えば、無水トルエン)に分散させ、続いてアミノシランを添加します。次に、得られたサンプルを洗浄して、未反応のアミノシランを除去します。アミノシラン密度の改善は、細孔径23を拡大するために、特にSBA-15を添加することで達成されたと報告されています。本明細書で説明するグラフト化の手順は、湿気に敏感な技術を使用する。したがって、追加の水は使用されません。DAC用のグラフトアミノシラン材料の実装は、CO2 吸着および脱着プロセス中に予想される安定性のために有望です。しかし、この方法の主な欠点は、これらの材料の複雑な反応/調製がコストの増加につながることと、全体的なCO2 吸着能力が低いため、大量が必要になることです。

全体として、多くの先行研究の結果は、基板の構造とアミン関連の修飾が吸着性能に大きな影響を与えることを示しており、透過型電子顕微鏡(TEM)や準弾性中性子散乱(QENS)などの技術を利用してこれらの材料を完全に特性評価する特定の研究24,25。.言い換えれば、基板材料の構造特性(例えば、空隙率および表面積)がアミン負荷量を決定するので、これらのパラメータを増加させることは、CO2容量を改善することができる24,25。DAC用の高性能吸着剤の開発には、基板材料と調製プロセスの最適化と設計に関する継続的な研究が不可欠です。この研究の目的は、合成技術の透明性の向上を促進することを期待して、含浸とグラフトアミン合成に関するガイダンスを提供することです。文献内では、溶媒、基質、およびアミンの量に関する具体的な詳細が常に記載されているわけではなく、実験負荷量とアミン-シリカ複合材料の定量測定との相関関係を理解することは困難です。正確な負荷量および実験手順の詳細な説明は、これらのタイプの比較をより容易にするために、本明細書に提供される。

プロトコル

注意: このセクションで使用される機器、計装、および化学薬品に関する詳細は、 材料表に記載されています。

1. 800 g/molモル質量のポリエチレンイミンによるシリカの含浸(PEI 800)

- 反応の準備

- この反応では、溶媒として無水メタノールを使用します。沸点が低いです。したがって、その揮発性は、より低い温度での後の除去を容易にします。

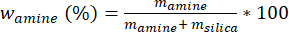

注:水はPEI 800がシリカ支持体の細孔に入るのを防ぐことができるため、無水溶媒は重要です。一般的に使用される別の溶媒はエタノールで、沸点が高く、より長い乾燥時間とより高い乾燥温度を必要とします。 - 式1を用いてアミンの質量分率(%)を計算する(ここで、mアミン=アミン の質量、mシリカ=使用したシリカ の質量)。

関係式 1:

- MCM-41 シリカ中のアミン (w アミン) の質量分率は 59.9 % (アミン 750 mg とシリカ 500 mg) になります。アミン1gあたり、10mLの無水メタノールを使用します。これは、混合物全体が希薄なスラリーになるように行われます。これらの計算された量は、実験的(wamine_exp)として分類され、さらに合成方法ごとに分類されます(たとえば、wamine_exp_imp(含浸)およびwamine_exp_graft(グラフト))。

- すべてのガラス器具に湿気がないことを確認するには、使用前に少なくとも140°Cのオーブンに入れてください。

- この反応では、溶媒として無水メタノールを使用します。沸点が低いです。したがって、その揮発性は、より低い温度での後の除去を容易にします。

- シリカ担体の調製

注:MCM-41シリカは、このプロセスで使用される固体基板です。MCM-41はシリカ吸着剤であるため、大気中や製造時の水分を吸着することが期待されます。- MCM-41シリカを乾燥させて、細孔に水が吸着していないことを確認します。必要な量のシリカをガラスのシャーレに入れ、穴を開けたアルミホイルで覆い、真空オーブンに入れます。

- まず、真空(通常は3 kPa未満で、個々の真空システムに基づいて変化します)を適用し、次にオーブンを約110°Cの温度に設定して、水分を確実に除去します。合成を続行する前に、このステップを最低 2 時間実行してください。

- 含浸方法

- 清潔で乾燥した実験室用スパチュラを使用し、所望の量(750 mg)のポリエチレンイミン(PEI)を反応容器(この場合は35 mLの乾燥バイアル)に移します。輸送中は反応容器にキャップをしてください。

- 反応容器を化学ヒュームフードに移し、クランプまたはフード内に固定し、攪拌板の上に置きます。反応容器の蓋を外します。

- 清潔で乾燥した攪拌子を反応容器に入れます。

注:攪拌子を使用すると、均一な混合が保証され、溶液をより長時間攪拌し、分散を促進し、手動混合を必要とせずに反応を安全に加熱できます。 - ピペットを使用して、メスシリンダーから7.5 mLの無水メタノール(アミン1 gあたり10 mLのメタノールを使用)を加えます。攪拌プレートをオンにします。溶液を15分間混合して、PEIが溶媒内に完全に溶解し、均一に分散するようにします。

注:混合後、溶液は透明/透明に見え、ポリマーが完全に溶解したことを示します。 - 清潔で乾燥した実験用スパチュラを使用して、必要な量(500 mg)の乾燥済みシリカ(この場合はMCM-41)を計量紙に移します。シリカをドラフト内の反応容器に移します。

注:この実験中のアミンの負荷量は、熱重量分析(TGA)による実際の測定量と一致します。

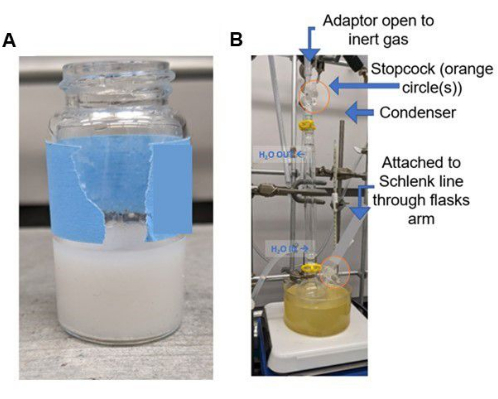

注意: シリカ粉塵を吸い込むと、肺組織が損傷する可能性があります。シリカ基板を扱うときはN95マスクを着用し(個々の実験室の適切な選択については、地域の安全ガイドラインを参照してください)、化学排気フードで作業することをお勧めします。これらのシリカ材料は、しばしば「静電気のしがみつく」特性を示し、ドラフト内に容易に分散します。空気中のシリカへの水分の吸着を防ぐために、このステップを迅速に実行してください。 - 必要に応じて、メタノールを追加してシリカを容器にすすぎ、溶液中のPEIに完全に曝露します。混合物はスラリーとして現れます。 図 3 を参照してください。

- 容器を40°C〜50°Cのシリコーンオイルバス、加熱ブロック、または加熱マントルに入れて、PEIの完全な溶解性を確保し、均一な混合を確保し、多孔質シリカへのアミンの負荷を促進します。

注:含浸手順中に高温が常に利用されるとは限らず、文献では、室温(RT)で混合したものもあります1,2,3。このプロトコルでは、均質な混合を容易にするために加熱が利用されます。 - 攪拌子が溶液を均一に混合していることを確認してください。溶液を約1時間加熱して攪拌します。

注:反応サイズと個々の好みに応じて、反応容器の選択は異なる場合があります。したがって、反応の加熱方法(オイルバス、加熱ブロック、または加熱マントル)は、反応容器の選択に最も適したものに変化し得る。 - 反応容器を熱源から取り出し、攪拌しながらRTまで冷却します。完全に冷めたら、攪拌を停止し、攪拌子を取り外します。

- サンプルの入った容器を真空下のシュレンクライン(通常は<3 kPa、ぶつからないようにゆっくりと圧力を下げます)に置きます。

- すべての溶媒が目に見える形で除去されるまで、反応容器をシュレンクライン上に残します。次に、サンプルをガラスシャーレなどの別の保存容器に移します。

- 次に、サンプルを真空オーブンに入れ、真空(通常<1.3 kPa)をオンにしてから、オーブンを約70°Cに設定します。 サンプルを真空下で少なくとも18時間乾燥させ、十分な量のメタノールが除去されたことを確認します。

注:真空によりサンプルと溶液が容器から不規則に排出されるリスクがあるため、選択した容器を真空オーブンに入れる前に溶媒のレベルを考慮してください。通常、真空オーブンに入れる前に、サンプル/容器内に1 mLを超える溶媒が残りません。 - 乾燥後、材料は白く粉状に見えます。さらに使用する必要があるまで、湿気や空気のない環境で保管してください。

注意: このステップは、空気や湿気のない環境で準備された真空デシケーターまたはグローブボックスで行うことができます。予想される最終製品の外観については、 図 4 を参照してください。

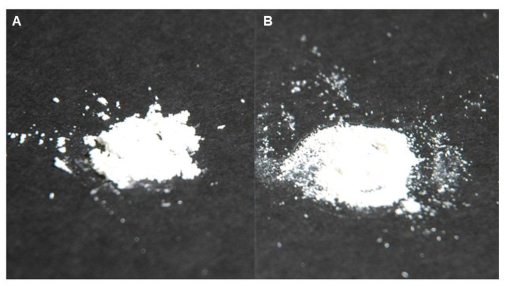

図3:反応の代表画像。 (A)加熱ブロックに移す前のPEI含浸中のPEIシリカスラリー(メタノール中)の写真、および(B)6時間加熱後のDASのグラフト化装置が完成する。 この図の拡大版をご覧になるには、ここをクリックしてください。

図4:乾燥後の最終製品の代表的な外観。 (a) wamine_exp_imp =59.9%でのPEI含浸。(B) wamine_exp_das =90.0%でグラフトDAS。 この図の拡大版をご覧になるには、ここをクリックしてください。

2. N'-(3-トリメチルシリルプロピル)ジエチレンアミン(DAS)による湿式グラフトシリカの調製

- 溶液の調製

- この反応には無水トルエンを使用します。沸点(110°C)が高いため、高温混合が可能です。アミノシラン(N'-(3-トリメチルシリルプロピル)ジエチレンアミン(DAS)は、この培地に非常に溶けやすいです。

注:水はアミノシランと相互作用してシリカ表面への結合の性質を変化させる可能性があるため、この反応を無水条件で行うことが重要です。使用される無水トルエンには、セプタムキャップ付きの蓋が付いています。したがって、気密シリンジを使用して溶媒を反応容器に移します。DAS1gあたり、5mLのトルエンを使用します。したがって、5 mL の DAS(1.028 g/mL)に対して、25 mL の溶媒が使用されます。

- この反応には無水トルエンを使用します。沸点(110°C)が高いため、高温混合が可能です。アミノシラン(N'-(3-トリメチルシリルプロピル)ジエチレンアミン(DAS)は、この培地に非常に溶けやすいです。

- シリカ担体の調製

- 上記のステップ1.2で説明した手順を使用してシリカを乾燥させます。

- シロキサンの調製

- アミノシランは、水の存在により重合が発生する可能性があるため、湿気に敏感です。したがって、反応は水分のない反応として取り扱ってください。DASはセプタムキャップ付きの蓋付きボトル内に保管し、移送には気密シリンジを使用します。

注意:アミノシランには多くの健康上のリスクと危険性があります。view 実験を開始する前に安全データシートを確認し、推奨されるすべての安全上の注意を守ってください。

- アミノシランは、水の存在により重合が発生する可能性があるため、湿気に敏感です。したがって、反応は水分のない反応として取り扱ってください。DASはセプタムキャップ付きの蓋付きボトル内に保管し、移送には気密シリンジを使用します。

- グラフトシリカの方法論

- 含浸法とは異なり、アミノシランはシリカ基質上のグラフト窒素含有量が低いと予想されることに注意することが重要です。したがって、この反応では、実験的にDASの負荷 量wamine_exp_graft = 90.0%で、アミノシランがシリカ支持体上にシラノール基を配置し、共有結合に成功する確率を高めます。

- 表面に湿気がないことを確認するために、使用前にすべてのガラス器具をオーブンで少なくとも2時間乾燥させてください。

- 磁気攪拌子を備えた丸底のシュレンクフラスコに、所望の量(500 mg)のシリカ担体(MCM-41)を充填します。

- ゴム製のセプタムを反応容器に挿入し、反応容器をシュレンクラインで3回循環させて空気と水分を除去します。これを行うには、反応容器の活栓を約30秒間真空に開き、活栓を閉じ、不活性ガス(N 2またはAr2のいずれか)に約30秒間切り替えてから、活栓を再度開きます。反応容器を循環させた後、以下の手順で不活性ガス環境を維持します。

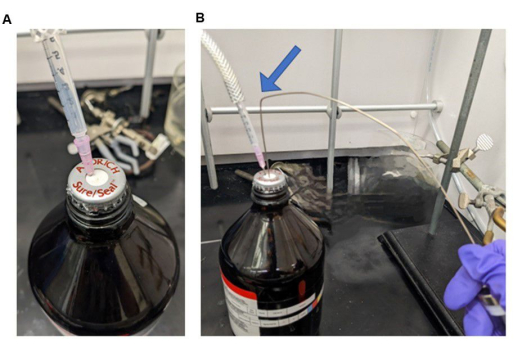

- セプタムキャップ付きの蓋(確実シール)ボトルに不活性ガスのラインを挿入し、気密シリンジを使用してシリンジを不活性ガスでパージしてから、必要な量の無水トルエン(この場合は25 mL)を除去します。.

注意: 不活性ガス入口と気密シリンジを備えた確実シール容器の画像については、 図5 を参照してください。ベンド(青い矢印)は、滴りを防ぐために、移送前にチューブに配置されます。この技術は、液体の気密シリンジが必要な場合に使用されます。溶媒の量は、添加されるアミノシランの量によって決まります。アミノシラン 1 mL あたり、溶解性を確保するために 5 mL の無水トルエンを使用します。シリンジに25 mLのトルエンを充填し、ニードルをボトル内の溶液レベルより高くすることが重要です。次に、トルエン容器からシリンジを取り出す前に、トルエンの上のヘッドスペースから不活性ガスを吸い込みます。 - このステップを開始する前に、反応容器内の磁気攪拌子がスムーズに攪拌されていることを確認してください。気密シリンジに含まれる無水トルエンを、反応容器のセプタムに穴を開けて容器内に放出することにより移送する。

- 不活性ガスで針を取り除きます。

- アミノシラン(4.8 mLのDAS)で同じ手順(2.4.6〜2.4.8)を繰り返します。

- アダプターを使用して、シュレンクラインから真空グリースを使用して水復水器にラインを取り付けます。コンデンサー装置の底部をポリテトラフルオロエチレン(PTFE)テープで包みます(このステップにより、グリースによる汚染がなくなります)。次に、コンデンサー装置を丸底のシュレンクフラスコに取り付けて、ガラス製品のセットアップを準備します。 図 3 を参照してください。

- 「冷水」ラインを復水器に取り付けて電源を入れます。

注意: 「冷水」(23°C未満)は、コンデンサーの下部に移動し、上部からシンクに移動します。チューブは、接続部位での水漏れを防ぐために(ワイヤー、結束バンド、またはスチールホースクランプで)固定されます。 - 反応容器をシリコーンオイルバスまたは加熱ブロックに入れるか、80°C〜100°Cの加熱マントルに入れます。 この温度は、アミノシラン(DAS)のグラフト化、均一な混合、およびアミンの負荷を促進するために選択されます。

- 丸底のシュレンクフラスコの不活性ガスに活栓を閉じ、コンデンサーの活栓を開いたままにします。 図3Bを参照してください。

注:このステップは、コンデンサーの上部にある入口のために不活性雰囲気下で反応を維持しながら、装置(シュレンクフラスコサイドアーム)の近くにあるチューブにトルエンが上昇するのを防ぐために実行されます。このセットアップについては、 図 3 を参照してください。 - 攪拌子が溶液を均一に混合していることを確認します。6時間加熱しながらかき混ぜます。

- 反応容器を室温まで冷まします。 真空ろ過を使用して、濾紙上の固体グラフトアミンシリカを捕捉し、大量の無水トルエン(10 mLで3回)ですすぎます。

- フィルターを真空にするには、三角ファイラーフラスコにホースを介して真空にするためのアームを装備します。開口部にゴム製の栓を置き、ゴム製の栓の上にブフナー漏斗を置き、最後にブフナー漏斗内にろ紙を置きます。ろ紙を無水トルエンで濡らします。

- 真空をオンにし、溶液をろ紙にすばやく分注します。洗浄中に濾紙に注ぐ前に、反応容器を無水トルエンで洗い流すのに役立ちます。

- 最終的な材料はろ紙に白く表示されます。清潔で乾燥した実験用スパチュラを使用して、グラフトされたシラン材料をろ紙から取り除き、バイアルに入れます。

- バイアルを穴の開いたアルミホイルで覆い、真空オーブンに入れます。掃除機をオンにします。オーブンを約100°Cに設定し、約18時間乾燥させて余分なトルエンを取り除きます。

注:材料は乾燥後に白く粉っぽく見え、湿気や空気のない環境で保管されます。これは、空気や湿気のない環境で準備された真空デシケーターまたはグローブボックスに入れることができます。最終製品の外観については、 図 4 を参照してください。 - この手順はさらに2回繰り返されます(合計3回、ステップ2.4.1〜2.4.16)。

図5:確実密閉容器の写真。 (A)不活性ガス(N2またはAr2)に針が接続された容器、および(B)不活性ガスが接続され、ガスタイトシリンジが取り付けられ、「曲がった」針(青い矢印)が付いた容器。この図の拡大版をご覧になるには、ここをクリックしてください。

3. TGAによるシリカ複合材料の分析

注:この測定に関連する標準的な不確かさは、質量で約±0.01%、温度で約1°C±です。

- TGA用の機器のアプリケーションソフトウェアを利用して、空の鍋を風袋引きします。

- 風袋引きした鍋をサンプルローディングエリアから取り出し、試験片を鍋に加えます。試験片を鍋の中央に置き、質量損失の適切な分離を確保するために少なくとも 2 mg を使用します。試験片を入れた鍋をローディングエリアに戻します。

- 装置ソフトウェアを使用して、ガス流量60 mL/minの100 % N2 環境で、約50 °Cで5分間平衡化する手順実行をカスタマイズします。次に、2°C/minから5°C/min、1000°Cのランプを設定します。 サイクルの終了をマークします。これらの測定値は、TGAを使用して材料内の実際のアミン含有量を評価するため、 wamine_TGA と表記されます。これは、合成方法論ごとにさらに分類される(例えば、 wamine_TGA_imp (含浸法)および wamine_TGA_graft (グラフト法))。

注意: 流量に関する具体的な推奨事項は、TGAごとに異なる場合があります。個々の実験に適した流量を選択する前に、メーカーの仕様を参照してください。 - 追加の実験の実行について、手順3.1〜3.3を繰り返します。

- CO2吸着実験のセットアップにステップ3.1を適用します。

- 装置ソフトウェアを使用して、最初に100°Cで5分間平衡化し、次に20°C/分で40°Cまでランプする手順実行をカスタマイズします。 次に、40°Cで10分間等温保持してから、N2中の5%CO2の混合ガス、流速60mL/分を導入します。

- この混合ガス条件下でサンプルを40°Cで100分間保持します。この手順は、体重増加によるCO2吸着を測定するために行われます。これらの測定値は、材料内のCO2吸着を評価するため、wCO2と表記されます。これは、合成方法ごとにさらに分類される(例えば、wCO2_imp(含浸法)およびwCO2_graft(グラフト法))。

- サイクルスタディでは、装置ソフトウェアを使用して、最初に 100 % N2 ガスまで開き、5 分間等温保持してから、20 °C/分で 105 °C までランプし、等温線を 5 分間保持する手順実行をカスタマイズします。

- 次に、10 °C/分で 40 °C までランプダウンし、等温線を 1 分間保持してから N 2 中の 5 % CO2 の混合物を放出し、等温線を 35 分間保持します。手順を 10 回繰り返します。

- ソフトウェア内で、この実行を必要な回数だけ追加して、サイクル ステップを追加します。パンの番号を変更したり、最初の実行後に追加された実行の重量安定化ステップを削除したりしないでください。これにより、複数の 10 サイクルの実行をメソッドにまとめて配置できます。

4. 減衰全反射率(ATR)アクセサリを用いたフーリエ変換赤外分光法(FTIR)によるシリカ複合材料の分析

注:この機器に関連する標準的な不確かさは、ピーク強度で±1%、波数で±4cm-1 であるため、不確かさの線形伝播を使用すると、報告された曲線の強度の不確かさは1.4%±です。

- FTIR-ATRアクセサリの窓(ひし形)を、糸くずの少ないワイプとメタノールで清掃します。

- ソフトウェアの基本測定ウィンドウを使用してバックグラウンドスペクトルを収集します。

- 清潔で乾いたスパチュラを使用して、サンプルをFTIR-ATRウィンドウの上に置きます。ATR圧縮プローブを使用して、サンプルを窓に接触させます。

- 基本測定ウィンドウの [Collect Sample ]ボタンを押してサンプルスペクトルを収集し、手順4.2で取得したファイルから関連するバックグラウンドを読み込みます。

- すべてのサンプルについて、手順4.1〜4.4を繰り返します。

5. 走査型電子顕微鏡(SEM)によるアミンの含浸・グラフト化前後のシリカ複合材料の分析

- アルミニウム製スタブに粉末状のサンプルをカーボン導電性両面テープに慎重に広げて取り付けます。実体顕微鏡は、サンプルの広がりの視認性を高めることで、この手順を支援します。

- 各サンプルを5 nmの金-パラジウム(Au-Pd)導電性コーティングでスパッタコーティングし、最適なイメージング条件を実現します。

- 高真空下(すなわち、0.4 mPa未満、3 x 10-6 torr)のデュアルビーム電界放出型SEMでの含浸またはグラフト化の前後の基質シリカ材料の表面形態を画像化します。

注:選択したビームエネルギー(1 keV)とプローブ電流(6.3 pAおよび25 pA)のパラメータは、帯電、アーチファクト、ドリフトを最小限に抑えた鮮明な画像に最適化されています。

結果

TGAは、これらの材料のシリカ表面に充填またはグラフトされたアミンの量を定量化するために一般的に使用されます。得られたTGA曲線は、60°Cから100°Cの間の残留溶媒と水分の損失を示しており、これは誘導体重量(重量%/°C)曲線に第1のピークとして示され、誘導体重量曲線(重量%/°C)に第2のピークとして示されているアミンの損失を示しています。PEI含浸シリカでは、このアミンの損失は200?...

ディスカッション

本明細書に記載の方法は、含浸およびグラフトされたアミンシリカ複合吸着剤を調製するためのプロトコルを提供することを意図する。私たちが文書化した手順は、文献で報告された技術と私たちの研究室で洗練された技術のレビューに基づいています。1、2、3。これらの材料の調製は、二酸化炭素除去研究の分野で、大...

開示事項

すべての著者は、競合する利益相反を開示していません。このホワイトペーパーで使用される手順の完全な説明には、特定の商用製品とそのサプライヤーの識別が必要です。このような情報を含めることは、そのような製品またはサプライヤーがNISTによって承認されている、またはNISTによって推奨されている、またはそれらが必ずしも説明されている目的に最適な材料、機器、ソフトウェア、またはサプライヤーであることを示すものと解釈されるべきではありません。

謝辞

Charlotte M. Wentzは、NIST Award # 70NANB8H165による資金提供に感謝の意を表します。Zois Tsinas は、NIST Award # 70NANB22H140 による資金提供に感謝の意を表します。

資料

| Name | Company | Catalog Number | Comments |

| Anhydrous methanol | Sigma-Aldrich | 322415 | Does not come with sure-seal |

| Anhydrous toluene | Sigma-Aldrich | 244511 | Comes with sure-seal |

| Ceramic Stirring Hot Plate | NA | NA | The size, watage, and thermal capabilities of the stirr plate will differ depending on individual lab facilities. |

| Fourier Transform Infrared Spectroscopy (FTIR) | Nicolet i550 series spectrometer | NA | Run on OMNIC standard software |

| Gastight syringe | NA | NA | As long as the gas tight syringe has a PTFE plunger and luer tip, is suited for air sensitive technique and can be used in this protocol. |

| Glass vial | NA | NA | As long as the vial is made if borosilicate glass and has a screw based cap the brand name, size, or general shape does not matter for the protocol. |

| MCM-41 silica | ACS Material | MSM41A01 | Cas no. 7631-86-9 |

| Metal needle | NA | NA | Syringe needles need to be stainless steel. It is recommended to determine length and outerdiameter of needle by what will be transferred using the gas tight syringe. For large quantities of liquid a larger outer diameter will improve transfer rates. |

| N’-(3-trimethylsilyl propyl) diethyleneamine (DAS) | Sigma-Aldrich | 104884 | Comes with sure-seal |

| Polyethyleneimine (PEI) | Sigma-Aldrich | 408719 | Does not come with sure-seal |

| Schlenk round bottom flask | ChemGlass AirFree | NA | As long as the flask is suited for high pressure and temperture but the brand name, size, or general shape does not matter for the protocol |

| Thermogravemetric Anlysis (TGA) | TA Advantage | NA | 550 series from Waters and TA Instruments |

参考文献

- Zhu, X., et al. Recent advances in direct air capture by adsorption. Chemical Society Reviews. 51 (15), 6574-6651 (2022).

- Zhao, P., Zhang, G., Yan, H., Zhao, Y. The latest development on amine functionalized solid adsorbents for post-combustion CO2 Capture: Analysis review. Chinese Journal of Chemical Engineering. 35 (8), 17-43 (2021).

- Chen, D., Zhang, S., Row, K. H., Ahn, W. -. S. Amine-silica composites for CO2 capture: A short review. Journal of Energy Chemistry. 26 (5), 868-880 (2017).

- Nie, L., Mu, Y., Jin, J., Chen, J., Mi, J. Recent developments and considerations issues in solid adsorbents for CO2 capture from flue gas. Chinese Journal of Chemical Engineering. 26 (11), 2303-2317 (2018).

- Nithyashree, N., Manohara, G. V., Maroto-Valer, M. M., Garcia, S. Advanced high-temperature CO2 sorbents with improved long-term cycling stability. American Chemical Society Applied Material Interfaces. 12 (30), 33765-33774 (2020).

- Song, C., et al. Alternative pathways for efficient CO2 capture by hybrid processes-A review. Renewable and Sustainable Energy Review. 82, 215-231 (2018).

- Rochelle, G. T. Amine scrubbing for CO2 capture. Science. 325 (5948), 1625-1654 (2009).

- Vaidye, P. D., Kenig, E. Y. CO2-alkanolamine reaction kinetics: A review of recent studies. Chemical Engineering & Technology. 30 (11), 1467-1474 (2007).

- Veawab, A., Tontiwachwuthikul, P., Chakma, A. Corrosion behavior of carbon steel in the CO2 adsorption process using aqueous amine solutions. Industrial & Engineering Chemical Research. 38 (10), 3917-3924 (1999).

- Chen, S., Bhattacharjee, S. Trimodal nanoporous silica as a support for amine-based CO2 adsorbents: Improvement in adsorption capacity and kinetics. Applied Surface Science. 396, 1515-1519 (2017).

- Jiao, J., Cao, J., Xia, Y., Zhao, L. Improvement of adsorbent materials for CO2 capture by amine functionalized mesoporous silica with worm-hole framework structure. Chemical Engineering Journal. 306, 9-16 (2016).

- Guo, X., Ding, L., Kanamori, K., Nakanishi, K., Yang, H. Functionalization of hierarchically porous silica monoliths with polyethyleneimine (PEI) for CO2 adsorption. Microporous and Mesoporous Materials. 245, 51-57 (2017).

- Fatima, S. S., Borhan, A., Ayoub, M., Ghani, N. A. Development and progress of functionalized silica-based adsorbents for CO2 capture. Journal of Molecular Liquids. 338, 116913 (2021).

- Cheng, J., Liu, M., Hu, L., Li, Y., Wang, Y., Zhou, J. Polyethyleneimine entwine thermally-treated Zn/Co zeolitic imidazolate frameworks to enhance CO2 adsorption. Chemical Engineering Journal. 364, 530-540 (2019).

- Zagho, M. M., Hassan, M. K., Khraisheh, M., Al-Maadeed, M. A. A., Nazarenko, S. A review on recent advances in CO2 separation using zeolite and zeolite-like materials as adsorbents and fillers in mixed matrix membranes (MMMs). Chemical Engineering Journal Advances. 6, 100091 (2021).

- Wang, J., Wang, M., Zhao, B., Qiao, W., Long, D., Ling, L. Mesoporous carbon-supported solid amine sorbents for low-temperature carbon dioxide capture. Industrial & Engineering Chemistry Research. 52 (15), 5437-5444 (2013).

- Ünveren, E. E., Monkul, B. O., Sarioğlan, S., Karademir, N., Alper, E. Solid amine sorbents for CO2 capture by chemical adsorption: A review. Petroleum. 3 (1), 37-50 (2017).

- Demir, H., Aksu, G. O., Gulbalkan, H. C., Keskin, S. MOF membranes for CO2 capture: Past, present and future. Carbon Capture Science & Technology. 2, 100026 (2022).

- Xu, X., Song, C., Andresen, J. M., Miller, B. G., Scaroni, A. W. Novel polyethylenimine-modified mesoporous molecular sieve of MCM-41 type as high-capacity adsorbent for CO2 capture. Energy & Fuels. 16 (6), 1463-1469 (2002).

- Gelles, T., Lawson, S., Rownaghi, A., Rezaei, F. Recent advances in development of amine functionalized adsorbents for CO2 capture. Adsorption. 26 (94), 5-50 (2020).

- Rao, N., Wang, M., Shang, Z., Hou, Y., Fan, G., Li, J. CO2 adsorption by amine-functionalized MCM-41: A comparison between impregnation and grafting modification methods. Energy Fuels. 32 (1), 670-677 (2018).

- Anyanwu, J. T., Wang, Y., Yang, R. T. Amine-grafted silica gels for CO2 capture including direct air capture. Industrial & Engineering Chemistry Research. 59 (15), 7072-7079 (2020).

- Anyanwu, J. -. T., Wang, Y., Yang, R. T. CO2 capture (including direct air capture) and natural gas desulfurization of amine-grafted hierarchical bimodal silica. Chemical Engineering Journal. 427 (14), 131561 (2022).

- Sanz, R., Calleja, G., Arencibia, A., Sanz-Pérez, E. S. Amino functionalized mesostructured SBA-15 silica for CO2 capture: Exploring the relation between the adsorption capacity and the distribution of amino groups by TEM. Microporous and Mesoporous Materials. 158, 309-317 (2012).

- Moon, H. J., et al. Understanding the impacts of support-polymer interactions on the dynamics of poly(ethyleneimine) confined in mesoporous SBA-15. Journal of the American Chemical Society. 144 (26), 11664-11675 (2022).

- Xu, X., Song, C., Andresen, J. M., Miller, B. G., Scaroni, A. W. Preparation and characterization of novel CO2 "molecular basket" absorbents based on polymer-modified mesoporous molecular sieve MCM-41. Microporous and Mesoporous Materials. 62 (1-2), 29-45 (2003).

- Sousa, J. A. R., et al. H2S and H2O combined effect on CO2 capture by amino functionalized hollow microsphere silicas. Industrial & Engineering Chemistry Research. 60 (28), 10139-10154 (2021).

- Rim, G., et al. Sub-ambient temperature direct air capture CO2 using amine-impregnated MIL-101(Cr) enables ambient temperature CO2. JACS Au. 2 (2), 380-393 (2022).

転載および許可

このJoVE論文のテキスト又は図を再利用するための許可を申請します

許可を申請さらに記事を探す

This article has been published

Video Coming Soon

Copyright © 2023 MyJoVE Corporation. All rights reserved