È necessario avere un abbonamento a JoVE per visualizzare questo. Accedi o inizia la tua prova gratuita.

Method Article

Una metodologia sintetica per la preparazione di compositi di silice a base di ammine impregnati e innestati per la cattura del carbonio

In questo articolo

Riepilogo

Questo lavoro ha lo scopo di facilitare lo sviluppo di tecniche standardizzate per l'impregnazione o l'innesto di composti aminati su substrati di silice, che sono spesso ampiamente descritte in letteratura. Verranno discusse in dettaglio le quantità specifiche di solvente, substrato, ammine e i valori di altri importanti parametri sperimentali.

Abstract

Recentemente, c'è stato uno sforzo significativo verso la riduzione o la mitigazione delle emissioni di CO2 attraverso l'uso di materiali di cattura del carbonio per metodi di cattura puntuale o diretta dell'aria (DAC). Questo lavoro si concentra sugli adsorbenti di CO2 funzionalizzati con ammine per DAC. Questi materiali sono promettenti per la rimozione della CO2 perché hanno un basso consumo di energia di rigenerazione e un'elevata capacità di adsorbimento. L'incorporazione di specie amminiche in un substrato poroso combina i vantaggi dell'affinità delle specie amminiche con la CO2 con i grandi volumi dei pori e le aree superficiali del substrato poroso. Esistono tre metodi comunemente utilizzati per preparare i sorbenti di CO2 a base amminica, a seconda della selezione della specie amminica e del supporto materiale e del metodo di preparazione. Questi metodi sono l'impregnazione, l'innesto o la sintesi chimica. La silice è una scelta prevalente di materiale di substrato grazie alla sua dimensione dei pori regolabile, alla tolleranza all'umidità, alla stabilità della temperatura e alla capacità di adsorbire la CO2 a basse concentrazioni per le applicazioni DAC. Di seguito sono descritte le procedure sintetiche tipiche e le caratteristiche primarie dei compositi ammina-silice sia impregnati che innestati.

Introduzione

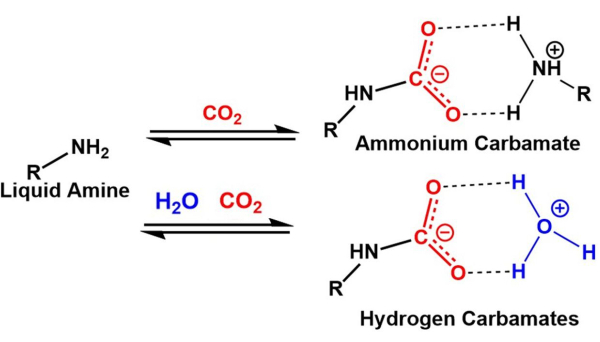

Le emissioni antropogeniche di CO 2 negli ultimi decenni sono state ampiamente implicate come il principale fattore che guida l'effetto serra e, di conseguenza, il cambiamento climaticocorrelato 1,2,3,4. Esistono due metodi generali per la cattura della CO2, la sorgente puntiforme e la cattura diretta dell'aria. Per più di 50 anni, le tecnologie di cattura della CO 2 a umido sono state utilizzate per la cattura di fonti puntuali all'interno dell'industria per mitigare le emissioni di CO2 5,6. Queste tecnologie si basano su ammine in fase liquida che reagiscono con la CO2 per formare carbammati in condizioni asciutte e carbonati di idrogeno in presenza di acqua7,8, vedi Figura 1. Il motivo principale per cui la cattura e lo stoccaggio del carbonio vengono utilizzati in grandi fonti puntuali (industriali) è quello di prevenire l'ulteriore rilascio di grandi quantità di CO 2 , avendo così un effetto neutro sulla concentrazione totale di CO2 nell'atmosfera. Tuttavia, i sistemi di cattura del carbonio da fonti puntuali soffrono di diversi inconvenienti, come la corrosione delle apparecchiature, la degradazione dei solventi e gli elevati requisiti energetici per la rigenerazione9. La cattura diretta dell'aria (DAC) va oltre la riduzione delle emissioni e può facilitare la rimozione di CO2 dall'atmosfera. La rimozione di questa CO2 esistente è necessaria per limitare il continuo cambiamento climatico. La DAC è una metodologia emergente e deve affrontare le difficoltà di rimuovere basse concentrazioni di CO 2 in condizioni atmosferiche (da 400 a 420 ppm), operare in una varietà di condizioni ambientali diverse e affrontare la necessità di materiali convenienti che possano essere riutilizzati più volte 1,2,3 . È necessario un lavoro significativo per identificare i materiali che soddisfano questi requisiti, il che accelererà l'adozione del DAC e ne migliorerà la fattibilità economica. Ancora più importante, è necessario stabilire il consenso della comunità sui parametri critici di misurazione, che è essenziale per lo sviluppo di materiali di riferimento.

Figura 1: Schema del meccanismo di cattura dell'adsorbente ad ammina liquida CO2 previsto. La reazione superiore è in condizioni asciutte e la reazione inferiore è in presenza di umidità. Fare clic qui per visualizzare una versione più grande di questa figura.

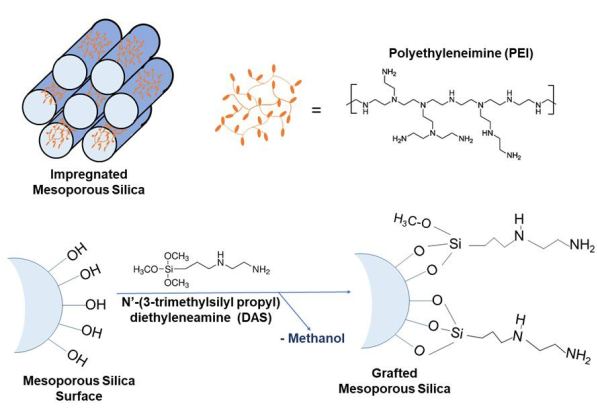

Nel tentativo di rimediare a questi inconvenienti, una considerevole ricerca e sviluppo di una nuova tecnologia di materiali porosi ha portato a una vasta gamma di materiali promettenti che hanno il potenziale per essere utilizzati come materiali di cattura o substrati per DAC. Alcuni esempi di tali materiali includono le specie di silice mesoporosa 10,11,12,13, le zeoliti14,15, il carbone attivo 16,17 e le strutture metallo-organiche 18. Molti adsorbenti amminici a supporto solido mostrano anche una maggiore tolleranza all'acqua, che è una considerazione vitale nella rimozione della CO2 attraverso approcci DAC. Per le applicazioni DAC, i ricercatori devono considerare le condizioni ambientali umide/secche, le temperature calde/fredde e una concentrazione complessiva di CO2 atmosferico diluita. Tra i vari materiali di substrato, la silice è comunemente usata per le sue dimensioni dei pori regolabili, la capacità di funzionalizzare la superficie e l'ampia superficie 1,2,3. All'interno di questo lavoro vengono descritte le procedure sintetiche tipiche e le caratteristiche primarie dei compositi amminico-silice sia impregnati che innestati (Figura 2). La sintesi diretta, in cui il materiale è realizzato in situ con entrambi i componenti, substrato e ammina, è un'altra metodologia comunemente usata2.

Figura 2: Rappresentazioni schematiche dell'impregnazione. Miscelazione di PEI e substrato di silice in metanolo mediante diffusione (in alto) e compositi ammino-silice innestati mediante legatura covalente (in basso). Fare clic qui per visualizzare una versione più grande di questa figura.

L'impregnazione è un metodo in cui un'ammina viene adsorbita fisicamente su una superficie, in questo caso un mezzo di silice porosa, attraverso le forze di van der Waals e il legame idrogeno tra l'ammina e la superficie della silice19, vedi Figura 2. Solventi come etanolo e metanolo sono comunemente usati per promuovere la diffusione delle molecole nella struttura porosa del materiale del substrato. La soluzione può anche essere riscaldata per aumentare la solubilità delle poliammine ad alta massa molare, aumentando così l'omogeneità della penetrazione dell'ammina all'interno dei pori. Nel caso di materiali impregnati, la quantità di ammina introdotta in un substrato di silice è determinata dalla quantità iniziale di ammina e dalla superficie del substrato. Se la quantità di ammina introdotta supera la superficie disponibile del substrato di silice, le specie amminiche si agglomerano sulla sua superficie. Questa agglomerazione è immediatamente evidente, poiché il materiale impregnato sembrerà avere un rivestimento gelatinoso, spesso giallo, piuttosto che l'aspetto bianco e polveroso previsto1. Tra i molti tipi di adsorbenti solidi a base amminica, la polietilenimmina (PEI) e la tetraetilene pentamina (TEPA) sono le più utilizzate grazie alla loro elevata stabilità e all'elevato contenuto di azoto20. Per i sistemi impregnati fisicamente, la quantità teorica di carico di ammina può essere calcolata dalle quantità preponderate del substrato e dalla densità dell'ammina. L'ovvio vantaggio dell'impregnazione fisica risiede nella semplice procedura di sintesi per prepararla, nonché nel potenziale per un grande contenuto di ammine a causa dell'elevata porosità del substrato di silice. Al contrario, la stabilità dell'ammina all'interno della silice è limitata perché non c'è legame covalente tra l'ammina e il supporto di silice. Pertanto, dopo più cicli di assorbimento e rigenerazione di CO2 attraverso il calore o il vapore, l'ammina può fuoriuscire dai pori. Nonostante questi inconvenienti, l'implementazione di tali materiali per il DAC è molto promettente per la rimozione della CO2 dall'atmosfera.

Un'altra opzione per la preparazione dei materiali DAC è l'innesto. L'innesto è un metodo attraverso il quale le ammine vengono immobilizzate su un substrato di silice porosa attraverso una reazione chimica, come mostrato nella Figura 2. Questa reazione procede facendo reagire un amminosilano con il gruppo funzionale silanolo della superficie, dando luogo a un legame covalente. Pertanto, il numero di gruppi funzionali sulla superficie del substrato di silice influisce sulla densità amminica innestata21,22. Rispetto agli adsorbenti impregnati di ammine, i metodi di innesto chimico hanno avuto una minore capacità di adsorbimento di CO2 principalmente a causa del basso carico amminico21. Al contrario, le ammine innestate chimicamente hanno una maggiore stabilità termica grazie alla loro struttura legata covalentemente. Questa stabilità può essere utile nella rigenerazione del materiale poiché gli adsorbenti (come la silice innestata) vengono riscaldati e pressurizzati per rimuovere la CO2 catturata per il riutilizzo e risparmiare materiale e costi. In una tipica procedura di sintesi, il substrato di silice mesoporosa viene disperso in un solvente (ad esempio, toluene anidro), che viene quindi seguito dall'aggiunta di aminosilani. Il campione risultante viene quindi lavato per rimuovere gli aminosilani non reagiti. È stato riferito che i miglioramenti nella densità dell'aminosilano sono stati ottenuti attraverso l'aggiunta di acqua, in particolare con SBA-15, per espandere la dimensione dei pori23. La procedura per l'innesto che verrà descritta qui utilizza tecniche sensibili all'umidità. Pertanto, non verrà utilizzata acqua aggiuntiva. L'implementazione di materiali amminosilani innestati per DAC è promettente a causa della loro stabilità prevista durante i processi di adsorbimento e desorbimento della CO2. Tuttavia, i principali svantaggi di questa metodologia includono le complesse reazioni/preparazione di questi materiali, che portano a un aumento dei costi, e la loro bassa capacità complessiva di adsorbimento di CO2 , il che significa che sono necessarie quantità maggiori.

Nel complesso, i risultati di molti studi precedenti indicano che la struttura del substrato e la modificazione correlata alle ammine hanno un impatto significativo sulle prestazioni di adsorbimento con studi specifici che utilizzano tecniche come la microscopia elettronica a trasmissione (TEM) e lo scattering di neutroni quasi-elastici (QENS) per caratterizzare completamente questi materiali24,25. In altre parole, le proprietà strutturali (ad esempio, porosità e area superficiale) del materiale del substrato determinano il carico amminico, quindi l'aumento di questi parametri può migliorare la capacità di CO2 24,25. La ricerca continua sull'ottimizzazione e la progettazione dei materiali del substrato e dei processi di preparazione è fondamentale per lo sviluppo di adsorbenti ad alte prestazioni per DAC. L'obiettivo di questo lavoro è quello di fornire indicazioni sull'impregnazione e sulla sintesi delle ammine innestate nella speranza di facilitare una migliore trasparenza delle tecniche sintetiche. All'interno della letteratura, non sono sempre descritti dettagli specifici sulle quantità di solvente, substrato e ammine, rendendo difficile comprendere la correlazione tra le quantità di carico sperimentale e le misure quantitative dei compositi ammina-silice. Le quantità esatte di carico e una descrizione dettagliata delle procedure sperimentali saranno fornite qui per facilitare meglio questo tipo di confronti.

Access restricted. Please log in or start a trial to view this content.

Protocollo

NOTA: I dettagli relativi all'apparecchiatura, alla strumentazione e ai prodotti chimici utilizzati in questa sezione sono disponibili nella Tabella dei materiali.

1. Impregnazione di silice con polietilenimmina di massa molare di 800 g/mol (PEI 800)

- Preparazione della reazione

- Utilizzare metanolo anidro come solvente in questa reazione. Ha un basso punto di ebollizione; Pertanto, la sua volatilità facilita la sua successiva rimozione a temperature più basse.

NOTA: Il solvente anidro è importante perché l'acqua può impedire al PEI 800 di entrare nei pori del supporto in silice. Un altro solvente comunemente usato è l'etanolo, che ha un punto di ebollizione più alto e richiede tempi di essiccazione più lunghi e temperature di essiccazione più elevate. - Calcolare la frazione di massa (%) dell'ammina usando l'equazione 1, dove mammina = massa di ammina, m silice = massa disilice utilizzata.

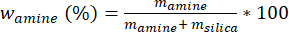

Equazione 1:

- La frazione di massa dell'ammina (wammina) nella silice MCM-41 sarà del 59,9% (750 mg di ammina e 500 mg di silice). Per ogni 1 g di ammina, utilizzare 10 mL di metanolo anidro. Questo viene fatto in modo che la miscela complessiva sia un impasto diluito. Queste quantità calcolate saranno classificate come sperimentali (w amine_exp) e ulteriormente classificate per ciascuna metodologia sintetica (ad esempio, w amine_exp_imp (impregnato) e wamine_exp_graft (innestato)).

- Per garantire che tutta la vetreria sia priva di umidità, metterla in forno a 140 °C per almeno 1 ora prima dell'uso.

- Utilizzare metanolo anidro come solvente in questa reazione. Ha un basso punto di ebollizione; Pertanto, la sua volatilità facilita la sua successiva rimozione a temperature più basse.

- Preparazione del supporto di silice

NOTA: La silice MCM-41 è il substrato solido utilizzato in questo processo. Poiché MCM-41 è silice adsorbente, si prevede che assorba l'acqua dall'atmosfera o durante la produzione.- Asciugare la silice MCM-41 per assicurarsi che l'acqua non sia penetrata nei suoi pori. Mettere la quantità desiderata di silice in una capsula di Petri di vetro, coprirla con un foglio di alluminio forato, quindi metterla in un forno sottovuoto.

- Per prima cosa, applicare il vuoto (in genere inferiore a 3 kPa, che cambia in base a ogni singolo sistema di aspirazione), quindi impostare il forno a una temperatura di circa 110 °C per garantire la rimozione dell'acqua. Eseguire questo passaggio per un minimo di 2 ore prima di procedere con la sintesi.

- Metodologia di impregnazione

- Utilizzare una spatola da laboratorio pulita e asciutta e trasferire la quantità desiderata (750 mg) di polietilenimmina (PEI) nel recipiente di reazione (in questo caso, un flaconcino asciutto da 35 ml). Tappare il recipiente di reazione durante il trasporto.

- Trasferire il recipiente di reazione in una cappa chimica, clamp o fissarlo all'interno della cappa e posizionarlo su una piastra di agitazione. Rimuovere il coperchio del recipiente di reazione.

- Posizionare un'ancoretta pulita e asciutta nel recipiente di reazione.

NOTA: L'uso di una barra di agitazione garantirà una miscelazione uniforme, può consentire di mescolare la soluzione per periodi più lunghi, facilitare una migliore dispersione e può consentire un riscaldamento sicuro della reazione senza la necessità di miscelazione manuale. - Utilizzando una pipetta, aggiungere 7,5 mL di metanolo anidro (per ogni 1 g di ammina, utilizzare 10 mL di metanolo) da un cilindro graduato. Accendi la piastra per mescolare. Lasciare miscelare la soluzione per 15 minuti per garantire che il PEI sia completamente disciolto e disperso in modo omogeneo all'interno del solvente.

NOTA: Dopo la miscelazione, la soluzione apparirà limpida/trasparente, denotando la completa dissoluzione del polimero. - Utilizzare una spatola da laboratorio pulita e asciutta per trasferire la quantità desiderata (500 mg) di silice pre-essiccata (in questo caso, MCM-41) su carta da pesata. Trasferire la silice nel recipiente di reazione all'interno della cappa aspirante.

NOTA: Questa quantità di carico sperimentale di ammina corrisponderà alla quantità effettiva misurata mediante analisi termogravimetrica (TGA).

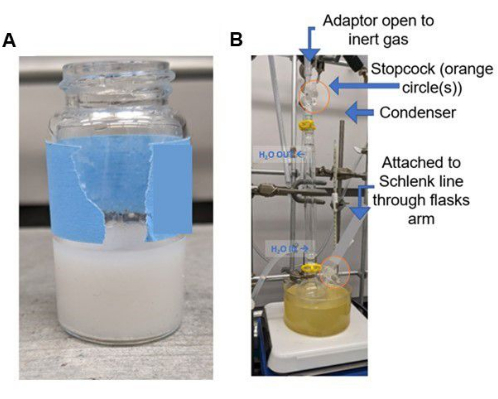

ATTENZIONE: L'inalazione di polvere di silice può danneggiare il tessuto polmonare. Si consiglia di indossare un respiratore N95 quando si lavora con substrati di silice (consultare le linee guida di sicurezza locali per le scelte appropriate per un singolo laboratorio) e di lavorare in una cappa di scarico chimico. Questi materiali di silice spesso presentano proprietà di "adesione statica" e sono facilmente dispersi all'interno della cappa aspirante. Eseguire rapidamente questo passaggio per evitare l'adsorbimento dell'umidità sulla silice dall'aria. - Aggiungere ulteriore metanolo per risciacquare la silice nel recipiente per garantire la piena esposizione al PEI all'interno della soluzione, se necessario. La miscela apparirà come un liquame; vedere la Figura 3.

- Mettere il recipiente in un bagno di olio siliconico, un blocco riscaldante o un mantello riscaldante a 40 °C - 50 °C per garantire la piena solubilità del PEI, una miscelazione omogenea e per incoraggiare il carico di ammina nella silice porosa.

NOTA: Le temperature elevate non sono sempre utilizzate durante le procedure di impregnazione e la letteratura ha dimostrato che altre hanno mescolato a temperatura ambiente (RT)1,2,3. In questo protocollo, il riscaldamento viene utilizzato per facilitare una miscelazione omogenea. - Assicurarsi che l'ancoretta mescoli uniformemente la soluzione. Lasciare che la soluzione si mescoli sotto il fuoco per circa 1 ora.

NOTA: A seconda delle dimensioni della reazione e delle preferenze individuali, la selezione del recipiente di reazione può variare. Pertanto, il modo in cui la reazione viene riscaldata (bagno d'olio, blocco riscaldante o mantello riscaldante) può variare per adattarsi al meglio alla scelta del recipiente di reazione. - Rimuovere il recipiente di reazione dalla fonte di calore e lasciarlo raffreddare a RT continuando a mescolare. Quando si è completamente raffreddato, smettere di mescolare e rimuovere l'ancoretta.

- Mettere il recipiente contenente il campione sotto vuoto su una linea Schlenk (tipicamente <3 kPa, ridurre lentamente la pressione per evitare urti).

- Lasciare che il recipiente di reazione rimanga sulla linea di Schlenk fino a quando tutto il solvente non viene visibilmente rimosso. Quindi, trasferire il campione in un altro contenitore di conservazione a scelta, ad esempio una capsula di Petri in vetro.

- Quindi mettere il campione in un forno sottovuoto, accendere il vuoto (in genere <1,3 kPa), quindi impostare il forno a circa 70 °C. Lasciare asciugare il campione sotto vuoto per almeno 18 ore per assicurarsi che sia stata rimossa una quantità sufficiente di metanolo.

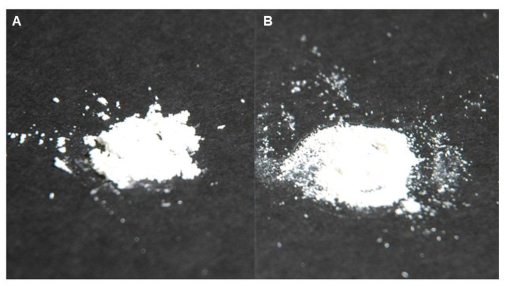

NOTA: Considerare il livello di solvente prima di collocare il contenitore scelto in un forno a vuoto a causa del rischio che il campione e la soluzione lascino in modo irregolare il recipiente a causa del vuoto. In genere, non rimane più di 1 mL di solvente all'interno del campione/contenitore prima di inserirlo nel forno sottovuoto. - Dopo l'asciugatura, i materiali appaiono bianchi e polverosi. Conservarlo in un ambiente privo di umidità e aria fino al momento dell'ulteriore utilizzo.

NOTA: Questo passaggio può avvenire in un essiccatore sottovuoto o in un vano portaoggetti preparato con un ambiente privo di aria e umidità. Vedere la Figura 4 per l'aspetto previsto del prodotto finale.

Figura 3: Immagini rappresentative delle reazioni. (A) Fotografia del liquame di silice PEI (in metanolo) durante l'impregnazione PEI prima del trasferimento in un blocco riscaldante e (B) dell'apparecchiatura per l'innesto di DAS dopo il riscaldamento per 6 ore. Fare clic qui per visualizzare una versione più grande di questa figura.

Figura 4: Aspetto rappresentativo dei prodotti finali dopo l'essiccazione. (A) Impregnazione PEI a wamine_exp_imp = 59,9 %. (B) DAS innestato a wamine_exp_das = 90,0 %. Fare clic qui per visualizzare una versione più grande di questa figura.

2. Preparazione di silice innestata a umido con N'-(3-trimetilsilil propil) dietilenammina (DAS)

- Preparazione della soluzione

- Utilizzare il toluene anidro in questa reazione. Ha un alto punto di ebollizione (110 °C), consentendo così la miscelazione ad alta temperatura. L'aminosilano (N'-(3-trimetilsilil propil) dietilenammina (DAS) è altamente solubile in questo mezzo.

NOTA: L'esecuzione di questa reazione in condizioni anidre è importante perché l'acqua può interagire con gli amminosilani per modificare la natura del suo legame con la superficie della silice. Il toluene anidro utilizzato viene fornito con un coperchio con tappo a setto. Pertanto, verrà utilizzata una siringa a tenuta di gas per trasferire il solvente nel recipiente di reazione. Per ogni 1 g di DAS vengono utilizzati 5 mL di toluene. Pertanto, per 5 mL di DAS (1,028 g/mL), vengono utilizzati 25 mL di solvente.

- Utilizzare il toluene anidro in questa reazione. Ha un alto punto di ebollizione (110 °C), consentendo così la miscelazione ad alta temperatura. L'aminosilano (N'-(3-trimetilsilil propil) dietilenammina (DAS) è altamente solubile in questo mezzo.

- Preparazione del supporto di silice

- Asciugare la silice utilizzando la procedura descritta sopra al punto 1.2.

- Preparazione di silossani

- L'aminosilano è sensibile all'umidità, poiché la presenza di acqua può causare la polimerizzazione. Pertanto, gestisci la reazione come una reazione priva di umidità. Conservare il DAS all'interno di un flacone con tappo a setto e utilizzare una siringa a tenuta di gas per il trasferimento.

ATTENZIONE: Ci sono molti rischi e pericoli per la salute associati agli aminosilani. Rivedere la scheda di dati di sicurezza prima di iniziare l'esperimento e osservare tutte le precauzioni di sicurezza raccomandate.

- L'aminosilano è sensibile all'umidità, poiché la presenza di acqua può causare la polimerizzazione. Pertanto, gestisci la reazione come una reazione priva di umidità. Conservare il DAS all'interno di un flacone con tappo a setto e utilizzare una siringa a tenuta di gas per il trasferimento.

- Metodologia della silice innestata

- È importante notare che, a differenza della metodologia di impregnazione, ci si aspetta che gli aminosilani abbiano un basso contenuto di azoto da innesto sul substrato di silice. Pertanto, in questa reazione, caricare sperimentalmente wamine_exp_graft = 90,0 % di DAS per aumentare la probabilità che l'aminosilano localizzi i gruppi silanolici sul supporto di silice e si leghi covalentemente con successo.

- Asciugare tutta la vetreria in forno per almeno 2 ore prima dell'uso per garantire una superficie priva di umidità.

- Riempire un pallone Schlenk a fondo tondo dotato di ancoretta magnetica con la quantità desiderata (500 mg) di supporto di silice (MCM-41).

- Inserire un setto di gomma nel recipiente di reazione e far scorrere il recipiente di reazione su una linea di Schlenk tre volte per rimuovere l'aria e l'umidità. A tale scopo, aprire il rubinetto del recipiente di reazione per aspirare per circa 30 s, chiudere il rubinetto, passare a un gas inerte (N 2 o Ar2) per circa 30 s, quindi riaprire il rubinetto. Dopo che il recipiente di reazione è stato sottoposto a ciclo, mantenere un ambiente di gas inerte per le seguenti fasi procedurali.

- Inserire una linea di gas inerte nel flacone con coperchio con tappo a setto (a chiusura sicura), quindi utilizzare la siringa a tenuta di gas e spurgare la siringa con gas inerte prima di rimuovere la quantità desiderata di toluene anidro (in questo caso, 25 ml).

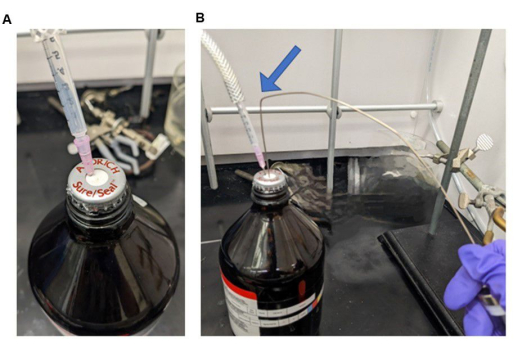

NOTA: Vedere la Figura 5 per un'immagine del contenitore a chiusura sicura con un ingresso di gas inerte e una siringa a tenuta di gas. La curva (freccia blu) viene posizionata nel tubo prima del trasferimento per evitare qualsiasi gocciolamento. Questa tecnica viene utilizzata ogni volta che è necessaria una siringa a tenuta di gas di un liquido. La quantità di solvente è dettata dalla quantità di aminosilano aggiunta. Per ogni 1 mL di aminosilano, utilizzare 5 mL di toluene anidro per garantire la solubilità. È importante riempire la siringa con 25 ml di toluene e poi sollevare l'ago al di sopra del livello della soluzione all'interno del flacone. Quindi prelevare un po' di gas inerte dallo spazio di testa sopra il toluene prima di rimuovere la siringa dal contenitore del toluene. - Assicurarsi che l'ancoretta magnetica all'interno del recipiente di reazione si mescoli senza intoppi prima di iniziare questo passaggio. Trasferire il toluene anidro contenuto nella siringa a tenuta di gas perforando il setto sul recipiente di reazione e rilasciando il toluene nel recipiente.

- Rimuovere l'ago con gas inerte.

- Ripetere gli stessi passaggi (da 2.4.6 a 2.4.8) con l'aminosilano (4,8 mL di DAS).

- Utilizzare un adattatore per collegare una linea della linea Schlenk a un condensatore ad acqua utilizzando grasso sottovuoto. Avvolgere la parte inferiore dell'apparato del condensatore con nastro in politetrafluoroetilene (PTFE) (questo passaggio garantisce l'assenza di contaminazione da grasso). Quindi collegare l'apparecchio del condensatore al pallone Schlenk a fondo tondo per preparare l'allestimento della vetreria; vedere la Figura 3.

- Collegare le linee dell'acqua "fredda" al condensatore dell'acqua e accenderlo.

NOTA: L'acqua "fredda" (inferiore a 23 °C) viaggerà nella parte inferiore del condensatore e uscirà dalla parte superiore in un lavandino. I tubi saranno fissati (con fili, fascette o fascette stringitubo in acciaio) per evitare perdite d'acqua nei siti di connessione. - Abbassare il recipiente di reazione in un bagno di olio di silicone o in un blocco riscaldante, oppure posizionarlo in un mantello riscaldante a una temperatura compresa tra 80 °C e 100 °C. Questa temperatura è selezionata per facilitare l'innesto di aminosilano (DAS), la miscelazione omogenea e favorire il carico amminico.

- Chiudere il rubinetto al gas inerte sul pallone Schlenk a fondo tondo e lasciare aperto il rubinetto sul condensatore; vedere la Figura 3B.

NOTA: Questo passaggio viene eseguito per evitare che il toluene salga nel tubo situato vicino all'apparecchio (braccio laterale del pallone di Schlenk) mantenendo la reazione in atmosfera inerte a causa dell'ingresso nella parte superiore del condensatore; vedere la Figura 3 per questa configurazione. - Assicurarsi che l'ancoretta mescoli uniformemente la soluzione. Mescolare riscaldando per 6 ore.

- Utilizzare la filtrazione sottovuoto per catturare la silice solida innestata sulla carta da filtro e risciacquare con abbondanti quantità di toluene anidro (3 volte con 10 ml).

- Per filtrare il vuoto, dotare un pallone di filtro Erlenmeyer con braccio per aspirare tramite un tubo flessibile. Posizionare un tappo di gomma all'apertura, posizionare l'imbuto Buchner sopra il tappo di gomma e infine posizionare una carta da filtro all'interno dell'imbuto Buchner. Bagnare la carta da filtro con toluene anidro.

- Accendere il sottovuoto ed erogare rapidamente la soluzione sulla carta da filtro. Aiuta a risciacquare il recipiente di reazione con il toluene anidro prima di versarlo sulla carta da filtro durante i lavaggi.

- Il materiale finale appare bianco sulla carta da filtro. Rimuovere il materiale silano innestato dalla carta da filtro utilizzando una spatola da laboratorio pulita e asciutta e metterlo in una fiala.

- Coprire il flaconcino con un foglio di alluminio forato e metterlo in un forno sottovuoto. Accendi l'aspirapolvere. Impostare il forno a circa 100 °C e lasciare asciugare per circa 18 ore per eliminare il toluene in eccesso.

NOTA: I materiali appaiono bianchi e polverosi dopo l'essiccazione e vengono conservati in un ambiente privo di umidità e aria. Questo può avvenire in un essiccatore sottovuoto o in un vano portaoggetti preparato con un ambiente privo di aria e umidità. Vedere la Figura 4 per l'aspetto del prodotto finale. - Questa procedura viene ripetuta altre due volte (totale 3 volte, passaggi 2.4.1 - 2.4.16).

Figura 5: Fotografie di un contenitore a chiusura ermetica. (A) Contenitore con un ago collegato a un gas inerte (N 2 o Ar2) e (B) con gas inerte collegato e siringa a tenuta di gas attaccata, con ago "piegato" (freccia blu), che verrà utilizzato per trasferire senza perdite. Fare clic qui per visualizzare una versione più grande di questa figura.

3. Analisi di materiali silice-compositi mediante TGA

NOTA: L'incertezza standard associata a questa misurazione è di circa ± 0,01 % in massa e ± 1 °C in temperatura.

- Utilizzando il software applicativo dello strumento per il TGA, tarare una padella vuota.

- Rimuovere il piatto tarato dall'area di caricamento del campione e aggiungere il campione al piatto. Posizionare il campione al centro del piatto e utilizzare almeno 2 mg per garantire un'adeguata risoluzione della perdita di massa. Riposizionare la vaschetta con il campione nell'area di carico.

- Utilizzando il software dello strumento, è possibile personalizzare un ciclo procedurale che si equilibra prima a circa 50 °C per 5 minuti in un ambiente al 100 % N2 con una portata di gas di 60 mL/min. Quindi impostare una rampa da 2 °C/min a 5 °C/min a 1000 °C. Segna la fine del ciclo. Queste misurazioni sono indicate come wamine_TGA in quanto valutano il reale contenuto di ammine all'interno del materiale utilizzando TGA. Questo è ulteriormente classificato per ogni metodologia sintetica (ad esempio, w amine_TGA_imp (metodo impregnato) e wamine_TGA_graft (metodo innestato)).

NOTA: Le raccomandazioni specifiche per le portate possono differire per i singoli TGA. Consultare le specifiche del produttore prima di selezionare la portata appropriata per un singolo esperimento. - Ripetere i passaggi da 3.1 a 3.3 per eventuali esecuzioni sperimentali aggiuntive.

- Applicare il passaggio 3.1 per la configurazione dell'esperimento di adsorbimento della CO2 .

- Utilizzando il software dello strumento, è possibile personalizzare un ciclo procedurale che prima si equilibra a 100 °C per 5 minuti, quindi aumenta a 20 °C/min fino a 40 °C. Quindi, applicare una tenuta isotermica a 40 °C per 10 minuti prima di introdurre un gas miscelato di 5 % di CO 2 in N2, portata di 60 mL/min.

- Conservare il campione a 40 °C in questa condizione di miscela di gas per 100 minuti. Questa procedura viene eseguita per misurare l'adsorbimento di CO2 mediante aumento di peso. Queste misurazioni sono indicate come wCO2 in quanto valutano l'adsorbimento di CO2 all'interno del materiale. Questo è ulteriormente classificato per ciascuna metodologia sintetica (ad esempio, w CO2_imp (metodo impregnato) e wCO2_graft (metodo innestato)).

- Per gli studi del ciclo, utilizzando il software dello strumento, personalizzare un ciclo procedurale che prima si apre al 100 % di N2 gas, mantenimento isotermico per 5 minuti, prima di aumentare a 20 °C/min a 105 °C e mantenimento isotermico per 5 minuti.

- Successivamente, scendere a 10 °C/min a 40 °C e mantenere l'isoterma per 1 minuto prima di rilasciare una miscela di CO 2 % al 5 % in N2 e mantenere l'isoterma per 35 minuti. Ripetere i passaggi procedurali 10 volte.

- All'interno del software, aggiungere questa esecuzione tutte le volte che si desidera per aggiungere ulteriori passaggi del ciclo. Assicurarsi di non modificare il numero di pan e di rimuovere la fase di stabilizzazione del peso per le corse aggiunte dopo la prima esecuzione. Ciò consente all'utente di inserire più esecuzioni di 10 cicli insieme in un metodo.

4. Analisi di materiali silice-compositi mediante spettroscopia infrarossa in trasformata di Fourier (FTIR) utilizzando un accessorio a riflettanza totale attenuata (ATR)

NOTA: Le incertezze standard associate a questo strumento sono ± 1 % nell'intensità di picco e ± 4 cm−1 nel numero d'onda, pertanto, l'incertezza di intensità nella curva riportata è ± 1,4 % utilizzando una propagazione lineare delle incertezze.

- Pulire la finestra (diamante) sull'accessorio FTIR-ATR con una salvietta a basso contenuto di lanugine e metanolo.

- Raccogli uno spettro di fondo utilizzando la finestra di misurazione di base del software.

- Utilizzando una spatola pulita e asciutta, posizionare il campione sopra la finestra FTIR-ATR. Utilizzare la sonda di compressione ATR per spingere il campione a contatto con la finestra.

- Raccogliere uno spettro di campioni premendo il pulsante Raccogli campione nella finestra di misurazione di base e caricare lo sfondo associato dal file ottenuto al punto 4.2.

- Ripetere i passaggi da 4.1 a 4.4 per tutti i campioni.

5. Analisi di materiali silice-compositi prima e dopo l'impregnazione e l'innesto di ammine mediante microscopia elettronica a scansione (SEM)

- Montare i campioni in polvere su tronchetti di alluminio stendendoli con cura su nastro biadesivo conduttivo in carbonio. Uno stereomicroscopio aiuta in questa procedura aumentando la visibilità della diffusione del campione.

- Rivestire ogni campione con un rivestimento conduttivo in oro-palladio (Au-Pd) da 5 nm per condizioni di imaging ottimali.

- Visualizzare la morfologia superficiale del materiale di silice del substrato prima e dopo l'impregnazione o l'innesto su un SEM a doppio fascio, emissione di campo, sotto vuoto elevato (cioè meno di 0,4 mPa, 3 x 10−6 torr).

NOTA: I parametri scelti per l'energia del fascio (1 keV) e la corrente della sonda (6,3 pA e 25 pA) sono stati ottimizzati per immagini nitide con carica, artefatti e deriva minimi.

Access restricted. Please log in or start a trial to view this content.

Risultati

La TGA è comunemente usata per quantificare la quantità di ammina caricata o innestata sulla superficie della silice per questi materiali. Le curve TGA ottenute mostrano una perdita di solvente residuo e acqua compresa tra 60 °C e 100 °C, che è indicata nella curva del peso del derivato (peso %/°C) come primo picco, e una perdita di ammina, che è mostrata nella curva del peso del derivato (peso %/°C) come secondo picco. Per la silice impregnata di PEI, questa perdita di ammina dovrebbe apparire tra i 200 °C e i ...

Access restricted. Please log in or start a trial to view this content.

Discussione

I metodi qui descritti hanno lo scopo di fornire un protocollo per la preparazione di adsorbenti compositi di silice amminica impregnati e innestati. Le procedure che abbiamo documentato si basano sulla revisione delle tecniche riportate in letteratura e di quelle affinate nel nostro laboratorio. 1,2,3. La preparazione di questi materiali è utile nel campo della ricerca sulla rimozione dell'anidride carbonica per sviluppare o c...

Access restricted. Please log in or start a trial to view this content.

Divulgazioni

Tutti gli autori non rivelano conflitti di interesse concorrenti. La descrizione completa delle procedure utilizzate in questo documento richiede l'identificazione di alcuni prodotti commerciali e dei loro fornitori. L'inclusione di tali informazioni non deve in alcun modo essere interpretata come un'indicazione che tali prodotti o fornitori siano approvati dal NIST o siano raccomandati dal NIST, o che siano necessariamente i migliori materiali, strumenti, software o fornitori per gli scopi descritti.

Riconoscimenti

Charlotte M. Wentz vorrebbe riconoscere il finanziamento attraverso il NIST Award # 70NANB8H165. Zois Tsinas vorrebbe riconoscere il finanziamento attraverso il NIST Award # 70NANB22H140.

Access restricted. Please log in or start a trial to view this content.

Materiali

| Name | Company | Catalog Number | Comments |

| Anhydrous methanol | Sigma-Aldrich | 322415 | Does not come with sure-seal |

| Anhydrous toluene | Sigma-Aldrich | 244511 | Comes with sure-seal |

| Ceramic Stirring Hot Plate | NA | NA | The size, watage, and thermal capabilities of the stirr plate will differ depending on individual lab facilities. |

| Fourier Transform Infrared Spectroscopy (FTIR) | Nicolet i550 series spectrometer | NA | Run on OMNIC standard software |

| Gastight syringe | NA | NA | As long as the gas tight syringe has a PTFE plunger and luer tip, is suited for air sensitive technique and can be used in this protocol. |

| Glass vial | NA | NA | As long as the vial is made if borosilicate glass and has a screw based cap the brand name, size, or general shape does not matter for the protocol. |

| MCM-41 silica | ACS Material | MSM41A01 | Cas no. 7631-86-9 |

| Metal needle | NA | NA | Syringe needles need to be stainless steel. It is recommended to determine length and outerdiameter of needle by what will be transferred using the gas tight syringe. For large quantities of liquid a larger outer diameter will improve transfer rates. |

| N’-(3-trimethylsilyl propyl) diethyleneamine (DAS) | Sigma-Aldrich | 104884 | Comes with sure-seal |

| Polyethyleneimine (PEI) | Sigma-Aldrich | 408719 | Does not come with sure-seal |

| Schlenk round bottom flask | ChemGlass AirFree | NA | As long as the flask is suited for high pressure and temperture but the brand name, size, or general shape does not matter for the protocol |

| Thermogravemetric Anlysis (TGA) | TA Advantage | NA | 550 series from Waters and TA Instruments |

Riferimenti

- Zhu, X., et al. Recent advances in direct air capture by adsorption. Chemical Society Reviews. 51 (15), 6574-6651 (2022).

- Zhao, P., Zhang, G., Yan, H., Zhao, Y. The latest development on amine functionalized solid adsorbents for post-combustion CO2 Capture: Analysis review. Chinese Journal of Chemical Engineering. 35 (8), 17-43 (2021).

- Chen, D., Zhang, S., Row, K. H., Ahn, W. -S. Amine-silica composites for CO2 capture: A short review. Journal of Energy Chemistry. 26 (5), 868-880 (2017).

- Nie, L., Mu, Y., Jin, J., Chen, J., Mi, J. Recent developments and considerations issues in solid adsorbents for CO2 capture from flue gas. Chinese Journal of Chemical Engineering. 26 (11), 2303-2317 (2018).

- Nithyashree, N., Manohara, G. V., Maroto-Valer, M. M., Garcia, S. Advanced high-temperature CO2 sorbents with improved long-term cycling stability. American Chemical Society Applied Material Interfaces. 12 (30), 33765-33774 (2020).

- Song, C., et al. Alternative pathways for efficient CO2 capture by hybrid processes-A review. Renewable and Sustainable Energy Review. 82, 215-231 (2018).

- Rochelle, G. T. Amine scrubbing for CO2 capture. Science. 325 (5948), 1625-1654 (2009).

- Vaidye, P. D., Kenig, E. Y. CO2-alkanolamine reaction kinetics: A review of recent studies. Chemical Engineering & Technology. 30 (11), 1467-1474 (2007).

- Veawab, A., Tontiwachwuthikul, P., Chakma, A. Corrosion behavior of carbon steel in the CO2 adsorption process using aqueous amine solutions. Industrial & Engineering Chemical Research. 38 (10), 3917-3924 (1999).

- Chen, S., Bhattacharjee, S. Trimodal nanoporous silica as a support for amine-based CO2 adsorbents: Improvement in adsorption capacity and kinetics. Applied Surface Science. 396, 1515-1519 (2017).

- Jiao, J., Cao, J., Xia, Y., Zhao, L. Improvement of adsorbent materials for CO2 capture by amine functionalized mesoporous silica with worm-hole framework structure. Chemical Engineering Journal. 306, 9-16 (2016).

- Guo, X., Ding, L., Kanamori, K., Nakanishi, K., Yang, H. Functionalization of hierarchically porous silica monoliths with polyethyleneimine (PEI) for CO2 adsorption. Microporous and Mesoporous Materials. 245, 51-57 (2017).

- Fatima, S. S., Borhan, A., Ayoub, M., Ghani, N. A. Development and progress of functionalized silica-based adsorbents for CO2 capture. Journal of Molecular Liquids. 338, 116913(2021).

- Cheng, J., Liu, M., Hu, L., Li, Y., Wang, Y., Zhou, J. Polyethyleneimine entwine thermally-treated Zn/Co zeolitic imidazolate frameworks to enhance CO2 adsorption. Chemical Engineering Journal. 364, 530-540 (2019).

- Zagho, M. M., Hassan, M. K., Khraisheh, M., Al-Maadeed, M. A. A., Nazarenko, S. A review on recent advances in CO2 separation using zeolite and zeolite-like materials as adsorbents and fillers in mixed matrix membranes (MMMs). Chemical Engineering Journal Advances. 6, 100091(2021).

- Wang, J., Wang, M., Zhao, B., Qiao, W., Long, D., Ling, L. Mesoporous carbon-supported solid amine sorbents for low-temperature carbon dioxide capture. Industrial & Engineering Chemistry Research. 52 (15), 5437-5444 (2013).

- Ünveren, E. E., Monkul, B. O., Sarioğlan, S., Karademir, N., Alper, E. Solid amine sorbents for CO2 capture by chemical adsorption: A review. Petroleum. 3 (1), 37-50 (2017).

- Demir, H., Aksu, G. O., Gulbalkan, H. C., Keskin, S. MOF membranes for CO2 capture: Past, present and future. Carbon Capture Science & Technology. 2, 100026(2022).

- Xu, X., Song, C., Andresen, J. M., Miller, B. G., Scaroni, A. W. Novel polyethylenimine-modified mesoporous molecular sieve of MCM-41 type as high-capacity adsorbent for CO2 capture. Energy & Fuels. 16 (6), 1463-1469 (2002).

- Gelles, T., Lawson, S., Rownaghi, A., Rezaei, F. Recent advances in development of amine functionalized adsorbents for CO2 capture. Adsorption. 26 (94), 5-50 (2020).

- Rao, N., Wang, M., Shang, Z., Hou, Y., Fan, G., Li, J. CO2 adsorption by amine-functionalized MCM-41: A comparison between impregnation and grafting modification methods. Energy Fuels. 32 (1), 670-677 (2018).

- Anyanwu, J. T., Wang, Y., Yang, R. T. Amine-grafted silica gels for CO2 capture including direct air capture. Industrial & Engineering Chemistry Research. 59 (15), 7072-7079 (2020).

- Anyanwu, J. -T., Wang, Y., Yang, R. T. CO2 capture (including direct air capture) and natural gas desulfurization of amine-grafted hierarchical bimodal silica. Chemical Engineering Journal. 427 (14), 131561(2022).

- Sanz, R., Calleja, G., Arencibia, A., Sanz-Pérez, E. S. Amino functionalized mesostructured SBA-15 silica for CO2 capture: Exploring the relation between the adsorption capacity and the distribution of amino groups by TEM. Microporous and Mesoporous Materials. 158, 309-317 (2012).

- Moon, H. J., et al. Understanding the impacts of support-polymer interactions on the dynamics of poly(ethyleneimine) confined in mesoporous SBA-15. Journal of the American Chemical Society. 144 (26), 11664-11675 (2022).

- Xu, X., Song, C., Andresen, J. M., Miller, B. G., Scaroni, A. W. Preparation and characterization of novel CO2 "molecular basket" absorbents based on polymer-modified mesoporous molecular sieve MCM-41. Microporous and Mesoporous Materials. 62 (1-2), 29-45 (2003).

- Sousa, J. A. R., et al. H2S and H2O combined effect on CO2 capture by amino functionalized hollow microsphere silicas. Industrial & Engineering Chemistry Research. 60 (28), 10139-10154 (2021).

- Rim, G., et al. Sub-ambient temperature direct air capture CO2 using amine-impregnated MIL-101(Cr) enables ambient temperature CO2. JACS Au. 2 (2), 380-393 (2022).

Access restricted. Please log in or start a trial to view this content.

Ristampe e Autorizzazioni

Richiedi autorizzazione per utilizzare il testo o le figure di questo articolo JoVE

Richiedi AutorizzazioneEsplora altri articoli

This article has been published

Video Coming Soon