Bu içeriği görüntülemek için JoVE aboneliği gereklidir. Oturum açın veya ücretsiz deneme sürümünü başlatın.

Method Article

Ters Elektrodiyaliz Cihazının İmalatı için İyon Değişimi Membranları

Bu Makalede

Özet

Elektrik üretimi için katyon-değişim membranı (CEM) ve anion-exchange membran (AEM) kullanarak ters elektrodiyaliz cihazının imalatını gösteriyoruz.

Özet

Ters elektrodiyaliz (RED), katyon-değişim membranları (CEM) ve anion-exchange membranları (AEM) kullanarak suda iki farklı tuz konsantrasyonunu karıştırarak güç üretmenin etkili bir yoludur. KIRMIZI yığın, katyon değişim membranının ve anion-exchange membranının alternatif bir düzenlemesinden oluşur. RED cihazı, gelecekteki enerji krizleri için evrensel talebi yerine getirmek için potansiyel bir aday olarak hareket eder. Burada, bu makalede, güç üretimi için laboratuvar ölçeğinde CEM ve AEM kullanarak ters elektrodiyaliz cihazı üretme prosedürünü gösteriyoruz. İyon değişim zarının aktif alanı 49 cm2'dir. Bu makalede, membranın sentezlenmesi için adım adım bir prosedür ve ardından yığının montajı ve güç ölçümü sunuyoruz. Ölçüm koşulları ve net güç çıkışı hesaplaması da açıklanmıştır. Ayrıca, güvenilir bir sonuç elde etmek için dikkate alınan temel parametreleri açıklıyoruz. Ayrıca membran ve yem çözeltisi ile ilgili genel hücre performansını etkileyen teorik bir parametre sunuyoruz. Kısacası, bu deney aynı platformda RED hücrelerinin nasıl birleştirılacağını ve ölçüldüklerini açıklar. Ayrıca, CEM ve AEM membranlarını kullanarak RED yığınının net güç çıkışını tahmin etmek için kullanılan çalışma prensibini ve hesaplamayı içerir.

Giriş

Doğal kaynaklardan enerji hasadı, çevre dostu, böylece gezegenimizi yeşil ve temiz hale getiren ekonomik bir yöntemdir. Şimdiye kadar enerji çıkarmak için çeşitli süreçler önerildi, ancak ters elektrodiyaliz (RED) enerji krizi sorununun üstesinden gelmek için muazzam bir potansiyele sahiptir1. Ters elektrodiyalizden elde edilen güç üretimi, küresel enerjinin karbonsuzlaştırılması için teknolojik bir atılımdır. Adından da anlaşılacağı gibi, RED, alternatif hücre bölmesinin yüksek konsantre tuz çözeltisi ve düşük konsantre tuz çözeltisi2ile doldurulduğu ters bir işlemdir. Bölme ucundaki elektrotlardan toplanan iyon değişimi zarları boyunca tuz konsantrasyonu farkının yarattığı kimyasal potansiyel.

2000 yılından bu yana, RED'e teorik ve deneysel olarak3,4. Stres koşullarındaki çalışma koşulları ve güvenilirlik çalışmaları üzerine yapılan sistematik çalışmalar, yığın mimarisini iyileştirmiş ve genel hücre performansını artırmıştır. Tuzdan arındırma işlemi5ile RED, güneş enerjisi 6 ile KIRMIZI, ters ozmos (RO) prosesi5ile KIRMIZI, mikrobiyal yakıt hücresi7ile RED ve radyal soğutma işlemi8ile RED gibi çeşitli araştırma grupları dikkatlerini RED'in hibrit uygulamasına yönelttirdi. Daha önce de belirtildiği gibi, enerji ve temiz su sorununu çözmek için RED'in hibrit uygulamasının uygulanmasında çok fazla kapsam vardır.

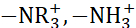

RED hücresinin performansını ve zarın iyon değişim kapasitesini artırmak için çeşitli yöntemler benimsenmiştir. Katyonik asit grubu (-SO 3 H), fosfonik asit grubu(-PO3 H2)ve karboksilik asit grubu (-COOH) kullanılarak katyon değişimi membranlarının farklı iyon türleriyle uyarlanması, zarın fizikokimyasal özelliklerini değiştirmenin etkili yollarından biridir. Anion-exchange membranlar amonyum grupları ile uyarlanmıştır (  )9. AEM ve CEM'in membranın mekanik mukavemetini bozmadan yüksek iyonik iletkenliği, cihaz uygulaması için uygun bir membran seçmek için gerekli parametredir. Stres koşullarındaki sağlam membran, membrana mekanik stabilite sağlar ve cihazın dayanıklılığını artırır. Burada, RED uygulamasında faa-3 ile katyon değişim membranları olarak yüksek performanslı serbest duran sülfonated polinin (eter eter ketonu) (sPEEK) benzersiz bir kombinasyonu kullanılmaktadır. Şekil 1 deneysel prosedürün akış şemasını göstermektedir.

)9. AEM ve CEM'in membranın mekanik mukavemetini bozmadan yüksek iyonik iletkenliği, cihaz uygulaması için uygun bir membran seçmek için gerekli parametredir. Stres koşullarındaki sağlam membran, membrana mekanik stabilite sağlar ve cihazın dayanıklılığını artırır. Burada, RED uygulamasında faa-3 ile katyon değişim membranları olarak yüksek performanslı serbest duran sülfonated polinin (eter eter ketonu) (sPEEK) benzersiz bir kombinasyonu kullanılmaktadır. Şekil 1 deneysel prosedürün akış şemasını göstermektedir.

Şekil 1: Yordam çizelgesi. Akış şeması, iyon değişim zarının hazırlanması için benimsenen prosedürü ve ardından ters elektrodiyaliz ölçümü için süreci sunar. Bu rakamın daha büyük bir sürümünü görüntülemek için lütfen buraya tıklayın.

Protokol

1. Deneysel gereksinim

- AEM hazırlamak için CEM ve FAA-3 hazırlamak için iyon değişimi iyonomer polimer, E-550 sülfonated-PEEK polimer elyaf satın alın. Tüm iyonomer polimerlerin kullanımdan önce temiz, kuru ve tozsuz bir ortamda depolandığından emin olun.

- Homojen iyonomer çözeltisi hazırlamak için moleküler ağırlıklı 99.13 g mol -1 ve N, moleküler ağırlıklı N-Dimetilsetamamid87.12 içeren N-Metil-2- pirrolidon dahil olmak üzere yüksek saflıkta (%>99) çözücüler kullanın. Daha fazla saflaştırma yapılmadan alınan membran hazırlama için tüm analitik sınıf kimyasalların ve çözücülerin kullanıldığından emin olun.

- Membranların aktivasyon işleminden sonra, daha iyi performans için tüm membranları hemen 0,5 M NaCl çözeltiye daldırın. Her iki zarın aktivasyonundan sonra, kurutma gerekli değildir. Membran sentezi boyunca oda sıcaklığında dirençli su 18,2 MΩ'dur.

- Kuru bir membran kullanarak membran özelliklerini karakterize edin. İyon değişim kapasitesi, iyon iletkenliği, kalınlık, termal analiz ve yüzey morfolojisi gibi karakterizasyon tekniklerinin ve fizikokimyasal özelliklerinin ayrıntılı açıklaması literatürlerde10,11.

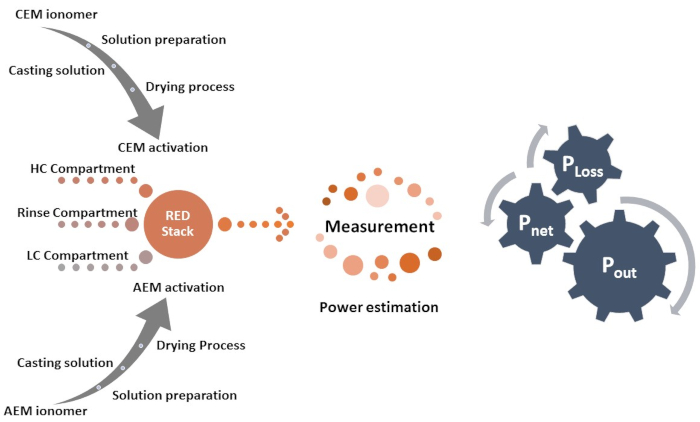

- CEM ve AEM membranını Şekil 2'degösterildiği gibi 49 cm2aktif alana sahip KIRMIZI yığın boyutuna şekillendirmek için bir kesici kullanın.

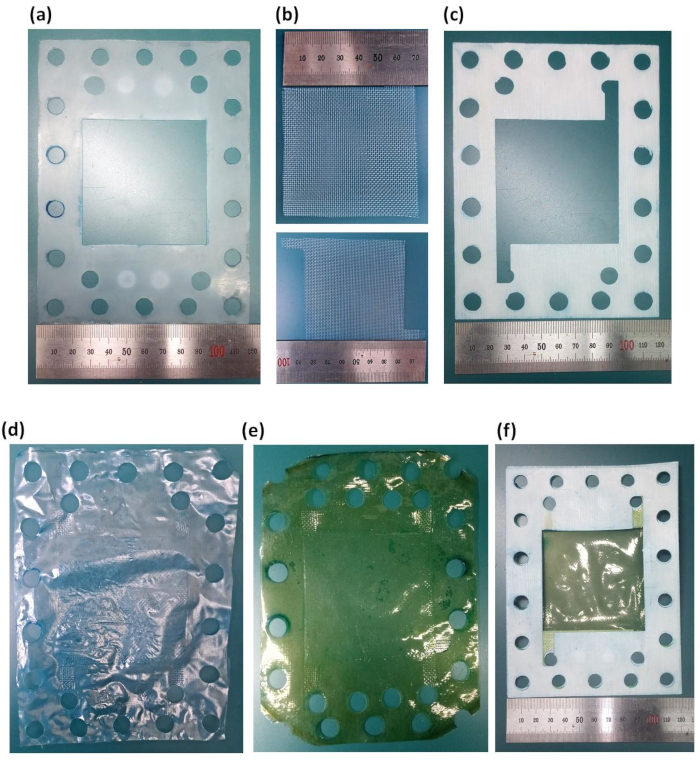

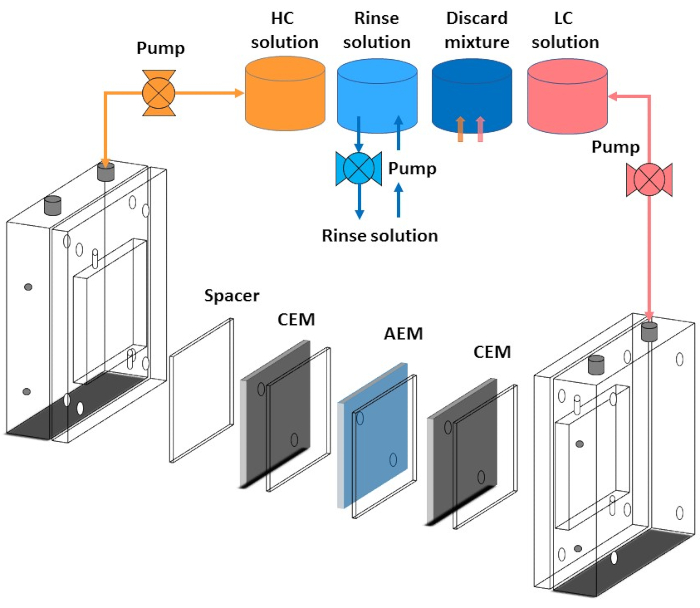

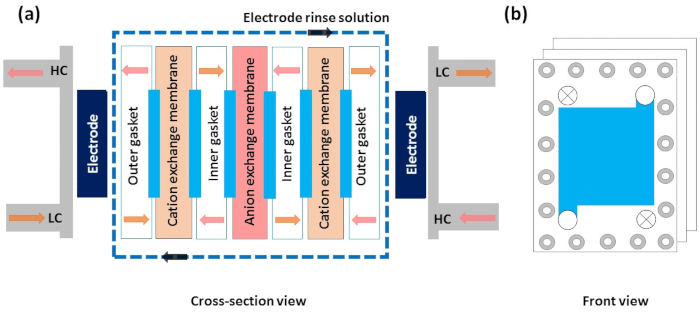

- KIRMIZI yığın imalatı için, ara ve conta ile ayrılmış alternatif bir CEM ve AEM düzenlemesi yapın; Çalışan KIRMIZI yığının gerçek bir resmi Şekil 3a'da sunulur ve her katmanın şematik diyagramı Şekil 3b'de gösterilmiştir.

- İlk olarak, PMMA plakasını elektrota bakan baş aşağı yerleştirin; Şimdi, üzerine kauçuk conta ve aralayıcı yerleştirin, sonra CEM'i yerleştirin. Bundan sonra, silikon contayı aralayıcı ile CEM'e yerleştirin ve ardından AEM'yi üzerine yerleştirin. Benzer şekilde, AEM'nin üstüne silikon conta ve aralayıcıyı ve ardından CEM'i ekleyin. Şimdi, uç PMMA plakasını, kauçuk contayı ve ara çubuğu vida ve somun cıvataları kullanarak sıkma ile takip edin.

- KIRMIZI yığını monte ettikten sonra, yüksek konsantrasyonlu (HC), düşük konsantrasyonlu (LC) serbest akışını kontrol edin ve çözeltileri tek tek durulayın. Ölçümden önce herhangi bir çapraz akış veya sızıntının giderilmesi gerekir.

- Akım ve voltaj ölçümünden önce tuz çözeltilerinin akış hızını ve basınç göstergesi okumasını izleyin ve stabilize olduğundan emin olun. Ölçüm başlamadan önce tüm bağlantıların tam yerinde olduğundan emin olun. Ölçüm çalışırken KIRMIZI yığına ve bağlantı tüplerine dokunmaktan kaçının.

NOT: HC ve LC çözeltisi, bölmeyi sırasıyla peristaltik pompa, basınç göstergesi ve KIRMIZI yığından atmak için bölmelerinden akar. - Timsah klipsleri aracılığıyla KIRMIZI yığına bağlı kaynak sayaç cihazı olan akım ve voltaj ölçümü için galvanostat yöntemini kullanın.

Şekil 2: Ters elektrodiyaliz imalatı için hazırlanan membran, conta ve aralayıcının boyutu ve şekli. (a) dış silikon conta, (b) dış boşluk ve iç aralayıcı, (c) iç silikon conta, (d) katyon-değişim zarı, (e) anion-exchange membran ve (f) conta ve membran montajı. Bu rakamın daha büyük bir sürümünü görüntülemek için lütfen buraya tıklayın.

Şekil 3: Ters elektrodiyaliz yığını. (a) bağlantı tüpleri ile ters elektrodiyaliz yığınının kurulumu ve (b) PMMA uç plakaları, elektrotlar, conta, ara parça, CEM ve AEM dahil olmak üzere farklı katmanların şematik çizimi. Bu rakamın daha büyük bir sürümünü görüntülemek için lütfen buraya tıklayın.

2. İyon değişimi membran hazırlığı

NOT: Öncü malzeme miktarı, 18 cm çapında ve ~50 μm kalınlığında bir membran elde etmek için optimize edilmiştir.

-

Katyon değişim membran

- 250 mL yuvarlak alt şişede sülfonated-PEEK liflerinin% 5'ini alın ve dimetilsetamid (DMAc) liflerini moleküler ağırlığa sahip bir çözücü olarak çözün 87.12 g mol-1. Şişeyi 10 dakika sallayın, böylece tüm iyonomer polimerleri yerleşir.

- Şişeye manyetik bir çubuk yerleştirin ve ardından karışımı silikon yağ banyosunda tutun, ardından homojen bir çözelti elde etmek için 80 ° C'de 24 saat boyunca 500 rpm'de kuvvetlice karıştırın.

- Sülfonated-PEEK çözeltisini 0,45 μm gözenek boyutunda Politetrafloroetilen (PTFE) filtre ile filtreleyin.

- Bundan sonra, filtrelenmiş çözeltiyi 18 cm çapında dairesel bir cam kabın üzerine dökün. Petri kabını fırına yerleştirmeden önce tüm hava kabarcıklarının bir hava üfleyici kullanılarak çıkarıldığından emin olun.

- Petri kabını çözeltiyi 90 °C'de 24 saat boyunca kurutmak için bir fırının içine yerleştirin, böylece ~50 μm kalınlığında serbest duran membran elde edin. Serbest duran membranın çıkarılması için bunu yapın: Membranı Petri kabından soymak için Petri kabını ılık damıtma suyu (~60 °C) ile doldurun ve el değmeden 10 dakika bekletin. Serbest duran membran otomatik olarak çıkacaktır.

- Membran aktivasyonu için, hazırlanan serbest duran membranı 1 M sülfürik aside (H2SO4)sulu çözeltiye, yani 98,08 g'a, damıtılmış suyun 1 L'sinde daldırın ve 80 °C'de 2 saat kuluçkaya yayalım.

NOT: Bu adım, yabancı parçacıkların ve membranın kirlenme olasılığını azaltacak çözücüler gibi diğer kimyasalların uzaklaştırılmasını sağlayacaktır. - Islatılmış zarı oda sıcaklığında en az üç kez 1 L damıtılmış su ile 10 dakika yıkayın.

- Anion değişim membran

- N-Metil-2-pirrolidon (NMP) çözücüde FAA-3 iyonomer çözeltisi 10 wt.% çözün.

- Oda sıcaklığında karıştırmak için çözeltiyi ~500 rpm'de 2 saat tutun.

- Bundan sonra, çözeltiyi 100 μm gözenek boyutuna sahip ağı kullanarak filtreleyin.

- 18 cm çapında dairesel bir cam Petri kabına ~ 30 mL filtreli çözelti dökün. Cam Petri kabını fırına yerleştirmeden önce tüm hava kabarcıklarının bir hava üfleyici kullanılarak çıkarıldığından emin olun. Kurutma işlemi 24 saat boyunca 100 °C'de gerçekleşir.

- Serbest duran bir zar elde etmek için, cam Petri kabına sıcak damıtılmış su dökün ve en az 10 dakika saklayın. Şimdi zarları soyun ve 2 saat boyunca 1 litre sodyum hidroksit (NaOH) çözeltisine (konsantrasyon 1M ve moleküler ağırlık 40 g mol-1)yerleştirin.

- Daha sonra, membranı 1 L damıtılmış su ile 10 dakika boyunca, ortam durumunda en az üç kez iyice yıkayın.

NOT: Hazırlanan tüm membranlar, RED yığınında kullanmadan önce bir gecede 0,5 M NaCl çözeltisinde depolandı. Böylece membran iletkenliği artar ve RED yığınının ölçümü sırasında stabilize çıkış performansı elde edebilir. Tablo 1 membran özelliklerini açıklar10,11.

| Şartname | Birim | CEM | AEM |

| Şişlik derecesi | % | 5±1 | 1±0,5 |

| Şarj yoğunluğu veya İyon değişim kapasitesi | meq/g | 1.8 | ~1.6 |

| Mekanik özellikler (Çekme mukavemeti) | Mpa | >40 | 40-50 |

| Kırılmak için Uzama | % | ~42 | 30-50 |

| Genç Modül (MPa) | 1500±100 | 1000-1500 | |

| Oda sıcaklığında iletkenlik | S/cm | ~0,03 | ~0,025 |

| Çok Kişi Seçimlilik | % | 98-99 | 94-96 |

| Kalınlık | μm | 50±2 | 50±3 |

| Çözücü | - | Dimetilsetamid (DMAc) | N-metil-2-pirrolidone (NMP) |

Tablo 1: Membran özellikleri. Hem katyon değişimi hem de anion-exchange membran özelliklerinin özeti.

3. Ters elektrodiyaliz imalatı

-

KIRMIZI yığının montajı

- Yüksek konsantrasyon (HC) için 0,6 M NaCl ve düşük konsantrasyon (LC) bölmeleri için 0,01 M NaCl kullanarak bir model çözümü hazırlayın12.

NOT: Burada, nehir suyu düşük konsantrasyonlu bir tuz çözeltisi olarak kabul edilir ve deniz suyu yüksek konsantrasyonlu bir tuz çözeltisi olarak temsil edilir. - Tüplere bağlı büyük bir kapta 5 L yüksek konsantrasyonlu ve düşük konsantrasyonlu çözelti hazırlayın. Çözeltileri KIRMIZI yığında kullanılmadan önce ortam koşullarında (oda sıcaklığı) en az 2 saat karıştırmaya devam edin.

- 0,05 M [Fe (CN) 6 ]-3/ [Fe (CN) 6 ]-4ve 0,3 M NaCl karışımını RED için durulama çözeltisi olarak 500 mL suda hazırlayın.

- Peristaltik pompa ve basınç göstergeleri aracılığıyla kauçuk borular kullanarak üç çözelti kabını da RED yığınına bağlayın. Durulama çözeltisi için L/S 16 boyutunda tüpü kullanın ve HC ve LC çözümü için L/S 25 boyutunda tüpü kullanın.

- KIRMIZI yığın yapmak için polimetil methakrilitten (PMMA) oluşan iki uç plaka alın. Dijital anahtar sürücüsü kullanarak 25 Nm kuvvet kullanarak her iki uç plakayı da somunlar, cıvatalar ve pullarla yatay olarak yüz yüze bağlayın. PMMA uç plakalarının kalınlığı 3 cm ve akış kanallarının yolu bir delici tarafından HC, LC ve durulama çözeltisi için plakalarda tasarlanmıştır2.

- Metal Titanyumdan (Ti) yapılmış iki örgü elektrodu Iridium (Ir) ve Ruthenium (Ru) karışımı ile kaplanmış olarak 1:1 oranında yerleştirin ve PMMA plakalarının sonuna yerleştirin. Her iki uç elektrot da kaynak sayacın timsah klipsi ile bağlantılıdır.

NOT: Her iki PMMA uç plakası da ağ elektrotları ile donatılmıştır, her iki elektrot da kare şekilli bir ara parça ile katmanlanmıştır ve PMMA uç plakası içine bakan bir kauçuk conta ile kaplanmıştır. Bundan sonra, CEM ve AEM, Şekil 3'tegösterildiği gibi silikon conta ve aralayıcı ile ayrılmış alternatif olarak yerleştirilir. - Şematik diyagram Şekil 4 ve Şekil 5'tegösterildiği gibi, silikon contaları, polimer aralayıcıları ve iyon değişimi membranlarını (CEM ve AEM) katman katman takın. Elektrotların aktif alanının, hem membranlar, hem dış hem de iç ara parça, dış ve iç contanın 7 x 7 = 49 cm2olduğundan emin olun.

- Şekil 4'tekişematik şemada gösterildiği gibi peristaltik pompalarla ilgili bölmelerden yüksek konsantrasyonlu ve düşük konsantrasyonlu çözeltileri geçirin.

- Durulama çözeltisini peristaltik pompalar kullanarak devridaim modunda dış elektrot ve membran bölmelerinde dolaştırin. Durulama çözeltisi için kullanılan akış hızı 50 mL min-1 'dir.

- Sabit akış hızı, her zarın performansını analiz etmek için kullanılır. Bu deneyde peristaltik bir pompadan 100 mL dk-1 kullandık.

- Yüksek konsantrasyon (HC) için 0,6 M NaCl ve düşük konsantrasyon (LC) bölmeleri için 0,01 M NaCl kullanarak bir model çözümü hazırlayın12.

Şekil 4: Ters elektrodiyaliz yığını ile tüp bağlantısının şematik gösterimi. Ters elektrodiyalizin peristaltik pompalar, yüksek konsantrasyonlu çözelti kabı, düşük konsantrasyonlu çözelti kabı, durulama çözelti kabı ve atma çözelti kabı ile bağlantısı. Ayrıca aralayıcının hem anion değişim membranı (AEM) hem de katyon değişim membranı (CEM) ile hizalamasını gösterir. Bu rakamın daha büyük bir sürümünü görüntülemek için lütfen buraya tıklayın.

Şekil 5: Ters elektrodiyaliz kurulumunda farklı katmanların şematik diyagramı. (a) Ters elektrodiyalizin şematik bir illüstrasyonunun kesit görünümü, yüksek konsantrasyonlu çözeltinin, düşük konsantrasyonlu çözeltinin ve elektrot durulama çözeltisinin akış yönünü gösterir. Elektrotlar, dış ve iç contalar, dış ve iç ara parça, katyon değişim membranın ve anion-exchange membran gibi diğer bileşenler. (b) Bir çözeltinin akış yönünü gösteren yığının ön görünümü. Bu rakamın daha büyük bir sürümünü görüntülemek için lütfen buraya tıklayın.

4. Ters elektrodiyaliz ölçümü

-

Güç hesaplaması

- Yüksek konsantrasyon, düşük konsantrasyon ve durulama çözeltisinin yığında en az 5 dakika çalışmasına izin verin. RED çıkış performansını, RED yığınının her iki elektrotlarına bağlı bir kaynak ölçerle ölçün13.

- Galvanostat yöntemini kullanarak GÜÇ yoğunluğu açısından RED yığınının akım gerilimi özelliklerini hesaplayın.

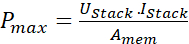

NOT: Galvanostat yönteminde elektrotlar arasında sabit bir akım uygulanır ve ortaya çıkan akımı ölçen bir akım uygulanır. Ortaya çıkan akım, yığındaki elektrokimyasal reaksiyon nedeniyle oluşan akımdır. Ölçüm, 10 mA olan sabit bir süpürme akımı ile 0,05 V statik voltaj altında gerçekleştirilir. - KIRMIZI yığın için maksimum güç yoğunluğu aşağıdaki denklem 1 yardımıyla ölçülür.

(1)

(1)

Burada, Pmax KIRMIZI yığının maksimum güç yoğunluğudur (Wm-2), Uyığını, yığındaki zar tarafından üretilen voltajdır (V),ben istiflenen akımdır (A) ve Amem membranların aktif alanıdır (m2).

Sonuçlar

Net güç çıkışı

KIRMIZI hücre genellikle tuz çözeltisinin tuzluluk gradyanından, yani iyonların membran yoluyla ters yönde hareketinden elektrik enerjisi üretir. KIRMIZI yığını doğru bir şekilde birleştirmek için, Şekil 4 ve Şekil 5'tekişematik diyagramda gösterildiği gibi, yığındaki elektrotlar, contalar, membranlar ve ara parçalar da dahil olmak üzere tüm katmanları dikkatlice hizalamak gerekir. Yığın mü...

Tartışmalar

RED'in çalışma prensibi esas olarak Şekil 3'tegösterildiği gibi RED sisteminin önemli bir parçası olan membran fizikokimyasal özellikleri tarafından baskındır. Burada, yüksek performanslı bir RED sistemi sunmak için membranın temel özelliklerini açıklıyoruz. Membran'ın spesifik iyon geçirgenliği, polimer nanokanellerinden bir tür iyon geçirmesini sağlar. Adından da anlaşılacağı gibi, CEM katyondan diğerine geçebilir ve anionu kısıtlarken, AEM anion geçire...

Açıklamalar

Yazarlar çıkar çatışması olmadığını beyan eder.

Teşekkürler

Bu çalışma Kore hükümeti (MEST) tarafından finanse edilen Kore Ulusal Araştırma Vakfı (NRF) hibesi tarafından desteklenmiştir (Hayır. NRF-2017R1A2A2A05001329). Makalenin yazarları Sogang Üniversitesi, Seul, Kore Cumhuriyeti'ne minnettardır.

Malzemeler

| Name | Company | Catalog Number | Comments |

| AEM based membrane | Fumion | P1810-194 | Ionomer |

| CEM based membrane | Fumion | E550 | Ionomer |

| Digital torque wrench | Torqueworld | WP2-030-09000251 | wrench |

| Labview software | Natiaonal Instrument | - | Software |

| Laptop | LG | - | PC |

| Magnetic stirrer | Lab Companion | - | MS-17BB |

| N, N-Dimethylacetamide | Sigma aldrich | 271012 | Chemical |

| N-Methyl-2- pyrrolidone | Daejung | 872-50-4 | Chemical |

| Peristaltic pump | EMS tech Inc | - | EMP 2000W |

| Potassium hexacyanoferrate(II) trihydrate | Sigma aldrich | P3289 | Chemical |

| Potassium hexacyanoferrate(III) | Sigma aldrich | 244023 | Chemical |

| Pressure Gauge | Swagelok | - | Guage |

| Reverse electrodialysis setup | fabricated in lab | - | Device |

| RO system pure water | KOTITI | - | Water |

| Rotary evaporator | Hitachi | YEFO-KTPM | Induction motor |

| Sodium Chloride | Sigma aldrich | S9888 | Chemical |

| Sodium Hydroxide | Merk | 1310-73-2 | Chemical |

| Source meter | Keithley | - | 2410 |

| Spacer | Nitex, SEFAR | 06-250/34 | Spacer |

| Sulfuric acid | Daejung | 7664-93-9 | Chemical |

| Tube | Masterflex tube | 96410-25 | Rubber tube |

Referanslar

- Dlugolecki, P., Gambier, A., Nijmeijer, K., Wessling, M. Practical potential of reverse electrodialysis as process for sustainable energy generation. Environmental Science & Technology. 43, 6888-6894 (2009).

- Kim, D., Kwon, K., Kim, D. H., Li, L. . Energy Generation Using Reverse Electrodialysis: Principles, Implementation, and Applications. , (2019).

- Mei, Y., Tang, C. Y. Recent developments and future perspectives of reverse electrodialysis technology: A review. Desalination. 425, 156-174 (2018).

- Yip, N. Y., Brogioli, D., Hamelers, H. V. M., Nijmeijer, K. Salinity gradients for sustainable energy: primer, progress, and prospects. Environmental Science & Technology. 50, 12072-12094 (2016).

- Li, W., et al. A novel hybrid process of reverse electrodialysis and reverse osmosis for low energy seawater desalination and brine management. Applied Energy. 104, 592-602 (2013).

- Brauns, E. Salinity gradient power by reverse electrodialysis: effect of model parameters on electrical power output. Desalination. 237, 378-391 (2009).

- Cusick, R. D., Kim, Y., Logan, B. E. Energy capture from thermolytic solutions in microbial reverse-electrodialysis cells. Science. 335, 1474-1477 (2012).

- Kim, D. H., Park, B. H., Kwon, K., Li, L., Kim, D. Modeling of power generation with thermolytic reverse electrodialysis for low-grade waste heat recovery. Applied Energy. 189, 201-210 (2017).

- Hong, J. G., et al. Potential ion exchange membranes and system performance in reverse electrodialysis for power generation: A review. Journal of Membrane Science. 486, 71-88 (2015).

- Choi, S. -. Y., et al. Controlling fuel crossover in open electrochemical cells by tuning the water nanochannel for power generation. ACS Sustainable Chemistry & Engineering. 8, 8613-8623 (2020).

- Shah, S. A., et al. Modified single-wall carbon nanotube for reducing fouling in perfluorinated membrane-based reverse electrodialysis. International Journal of Hydrogen Energy. 45, 30703-30719 (2020).

- Kwon, K., Han, J., Park, B. H., Shin, Y., Kim, D. Brine recovery using reverse electrodialysis in membrane-based desalination processes. Desalination. 362, 1-10 (2015).

- Kwon, K., Park, B. H., Kim, D. H., Kim, D. Parametric study of reverse electrodialysis using ammonium bicarbonate solution for low-grade waste heat recovery. Energy Conversion and Management. 103, 104-110 (2015).

- Hatzell, M. C., Ivanov, I., Cusick, R. D., Zhu, X., Logan, B. E. Comparison of hydrogen production and electrical power generation for energy capture in closed-loop ammonium bicarbonate reverse electrodialysis systems. Physical Chemistry Chemical Physics. 16, 1632-1638 (2014).

- Zhu, X. P., He, W. H., Logan, B. E. Reducing pumping energy by using different flow rates of high and low concentration solutions in reverse electrodialysis cells. Journal of Membrane Science. 486, 215-221 (2015).

- Vermaas, D. A., Saakes, M., Nijmeijer, K. Doubled power density from salinity gradients at reduced intermembrane distance. Environmental Science & Technology. 45, 7089-7095 (2011).

- Veerman, J., Saakes, M., Metz, S. J., Harmsen, G. J. Reverse electrodialysis: Performance of a stack with 50 cells on the mixing of sea and river water. Journal of Membrane Science. 327, 136-144 (2009).

- Veerman, J., Saakes, M., Metz, S. J., Harmsen, G. J. Electrical power from sea and river water by reverse electrodialysis: a first step from the laboratory to a real power plant. Environmental Science & Technology. 44, 9207-9212 (2010).

- Batchelor, C. K., Batchelor, G. K. . An Introduction to Fluid Dynamics. , (2000).

- Schock, G., Miquel, A. Mass transfer and pressure loss in spiral wound modules. Desalination. 64, 339-352 (1987).

- Da Costa, A. R., Fane, A. G., Wiley, D. E. Spacer characterization and pressure drop modelling in spacer-filled channels for ultrafiltration. Journal of Membrane Science. 87, 79-98 (1994).

- Vermaas, D. A., Veerman, J., Saakes, M., Nijmeijer, K. Influence of multivalent ions on renewable energy generation in reverse electrodialysis. Energy & Environmental Science. 7, 1434-1445 (2014).

- Vermaas, D. A., Saakes, M., Nijmeijer, K. Enhanced mixing in the diffusive boundary layer for energy generation in reverse electrodialysis. Journal of Membrane Science. 453, 312-319 (2014).

- Moreno, J., Grasman, S., van Engelen, R., Nijmeijer, K. Upscaling reverse electrodialysis. Environmental Science & Technology. 52, 10856-10863 (2018).

- Sarkar, S., SenGupta, A. K., Prakash, P. The donnan membrane principle: opportunities for sustainable engineered processes and materials. Environmental Science & Technology. 44, 1161-1166 (2010).

- Kim, H. -. K., et al. High power density of reverse electrodialysis with pore-filling ion exchange membranes and a high-open-area spacer. Journal of Materials Chemistry A. 3, 16302-16306 (2015).

- Długołęcki, P., Nymeijer, K., Metz, S., Wessling, M. Current status of ion exchange membranes for power generation from salinity gradients. Journal of Membrane Science. 319, 214-222 (2008).

- Geise, G. M., Curtis, A. J., Hatzell, M. C., Hickner, M. A., Logan, B. E. Salt concentration differences alter membrane resistance in reverse electrodialysis stacks. Environmental Science & Technology Letters. 1, 36-39 (2014).

Yeniden Basımlar ve İzinler

Bu JoVE makalesinin metnini veya resimlerini yeniden kullanma izni talebi

Izin talebiDaha Fazla Makale Keşfet

This article has been published

Video Coming Soon

JoVE Hakkında

Telif Hakkı © 2020 MyJove Corporation. Tüm hakları saklıdır