È necessario avere un abbonamento a JoVE per visualizzare questo. Accedi o inizia la tua prova gratuita.

Method Article

Membrane a scambio ionica per la fabbricazione di dispositivi di elettrodialisi inversa

In questo articolo

Riepilogo

Dimostriamo la fabbricazione di un dispositivo di elettrodialisi inversa utilizzando una membrana a scambio di cationi (CEM) e una membrana a scambio ionico (AEM) per la generazione di energia.

Abstract

L'elettrodialisi inversa (RED) è un modo efficace per generare energia mescolando due diverse concentrazioni di sale in acqua utilizzando membrane a scambio cationico (CEM) e membrane a scambio ionico (AEM). La pila RED è composta da una disposizione alternata della membrana cation-scambio e della membrana a scambio anionico. Il dispositivo RED funge da potenziale candidato per soddisfare la domanda universale di crisi energetiche future. Qui, in questo articolo, dimostriamo una procedura per fabbricare un dispositivo di elettrodialisi inversa utilizzando CEM e AEM su scala di laboratorio per la produzione di energia. L'area attiva della membrana a scambio ionica è di 49 cm2. In questo articolo, forniamo una procedura passo-passo per sintetizzare la membrana, seguita dall'assemblaggio della pila e dalla misurazione della potenza. Sono state inoltre spiegate le condizioni di misurazione e il calcolo della potenza netta. Inoltre, descriviamo i parametri fondamentali che vengono presi in considerazione per ottenere un risultato affidabile. Forniamo anche un parametro teorico che influisce sulle prestazioni complessive delle cellule relative alla membrana e alla soluzione di alimentazione. In breve, questo esperimento descrive come assemblare e misurare le celle RED sulla stessa piattaforma. Contiene anche il principio di lavoro e il calcolo utilizzati per stimare l'uscita netta di potenza della pila RED utilizzando membrane CEM e AEM.

Introduzione

La raccolta di energia dalle risorse naturali è un metodo economico rispettoso dell'ambiente, rendendo così il nostro pianeta verde e pulito. Finora sono stati proposti diversi processi per estrarre energia, ma l'elettrodialisi inversa (RED) ha un enorme potenziale per superare la questione della crisi energetica1. La produzione di energia elettrica dall'elettrodialisi inversa è una svolta tecnologica per la decarbonizzazione dell'energia globale. Come suggerisce il nome, RED è un processo inverso, in cui il compartimento cellulare alternativo viene riempito con la soluzione salina ad alta concentrati e la soluzione di sale a bassaconcentrati 2. Il potenziale chimico generato dalla differenza di concentrazione di sale attraverso le membrane a scambio ionico, raccolto dagli elettrodi all'estremità del compartimento.

Dal 2000 sono stati pubblicati molti articoli di ricerca, che forniscono informazioni sul RED teoricamente e sperimentalmente3,4. Studi sistematici sulle condizioni operative e sugli studi di affidabilità in condizioni di stress hanno migliorato l'architettura dello stack e migliorato le prestazioni complessive delle celle. Diversi gruppi di ricerca hanno deviato la loro attenzione verso l'applicazione ibrida di RED, come RED con processo di desalinizzazione5,RED con energiasolare 6,RED con processo di osmosi inversa (RO)5,ROSSO con la cella a combustibile microbica7e ROSSO con il processo di raffreddamento radiativo8. Come accennato in precedenza, c'è molto spazio nell'implementazione dell'applicazione ibrida di RED per risolvere il problema dell'energia e dell'acqua pulita.

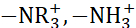

Sono stati adottati diversi metodi per migliorare le prestazioni della cellula ROSSA e la capacità di scambio ionica della membrana. La personalizzazione delle membrane a scambio cationico con diversi tipi di ioni utilizzando il gruppo acido sulfonico (-SO3H), il gruppo dell'acido fosfonico (-PO3H2)e il gruppo dell'acido carbossilico (-COOH) è uno dei modi efficaci per alterare le proprietà fisicochimiche della membrana. Le membrane a scambio ionico sono su misura con gruppi di ammonio (  )9. L'elevata conduttività ionica di AEM e CEM senza deteriorare la resistenza meccanica della membrana è il parametro essenziale per la scelta di una membrana appropriata per l'applicazione del dispositivo. La robusta membrana in condizioni di stress fornisce stabilità meccanica alla membrana e migliora la durata del dispositivo. Qui, una combinazione unica di poli solfonato indipendente ad alte prestazioni (chetone etere etere) (sPEEK) come membrane a scambio di cationi con FAA-3 come membrane a scambio di anione viene utilizzata nell'applicazione RED. La figura 1 mostra il diagramma di flusso della procedura sperimentale.

)9. L'elevata conduttività ionica di AEM e CEM senza deteriorare la resistenza meccanica della membrana è il parametro essenziale per la scelta di una membrana appropriata per l'applicazione del dispositivo. La robusta membrana in condizioni di stress fornisce stabilità meccanica alla membrana e migliora la durata del dispositivo. Qui, una combinazione unica di poli solfonato indipendente ad alte prestazioni (chetone etere etere) (sPEEK) come membrane a scambio di cationi con FAA-3 come membrane a scambio di anione viene utilizzata nell'applicazione RED. La figura 1 mostra il diagramma di flusso della procedura sperimentale.

Figura 1: Grafico delle procedure. Il diagramma di flusso presenta la procedura adottata per la preparazione della membrana di scambio ionica seguita dal processo di misurazione dell'elettrodialisi inversa. Clicca qui per visualizzare una versione più grande di questa figura.

Protocollo

1. Requisito sperimentale

- Acquista polimero ionomero a scambio ionico, fibra polimerica E-550 sulfonato-PEEK per preparare CEM e FAA-3 per preparare AEM. Assicurarsi che tutti i polimeri ionomeri siano conservati in un ambiente pulito, asciutto e privo di polvere prima dell'uso.

- Utilizzare solventi ad alta purezza (>99%) , tra cui N-metil-2- pirrolidone con peso molecolare 99,13 g di mol-1 e N, N-Dimetilacetamide con peso molecolare 87,12, per preparare una soluzione omogenea di ionomero. Assicurarsi che tutte le sostanze chimiche e i solventi di grado analitico siano utilizzati per la preparazione della membrana ricevuti senza ulteriore purificazione.

- Dopo il processo di attivazione delle membrane, immergere immediatamente tutte le membrane in una soluzione NaCl da 0,5 M per prestazioni migliori. Dopo l'attivazione di entrambe le membrane, l'asciugatura non è necessaria. L'acqua con resistività è di 18,2 MΩ a temperatura ambiente è stata utilizzata durante la sintesi della membrana.

- Caratterizzare le proprietà della membrana utilizzando una membrana secca. La descrizione dettagliata delle tecniche di caratterizzazione e delle loro proprietà fisicochimiche come la capacità di scambio ionico, la conduttività ionica, lo spessore, l'analisi termica e la morfologia superficiale, sono presentate nelle letterature10,11.

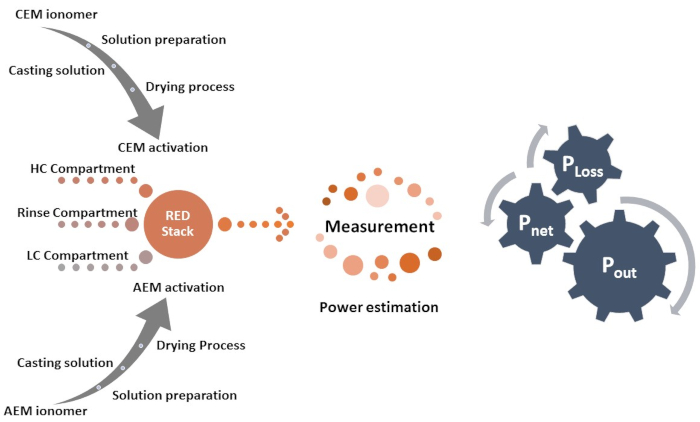

- Utilizzare una fresa per modellare la membrana per CEM e AEM in base alle dimensioni della pila RED con un'area attiva di 49 cm2, come mostrato nella figura 2.

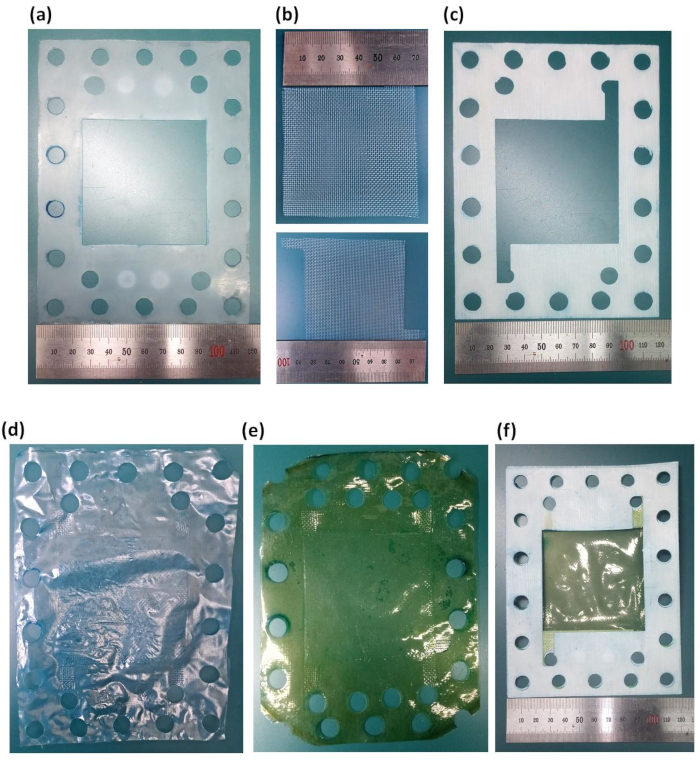

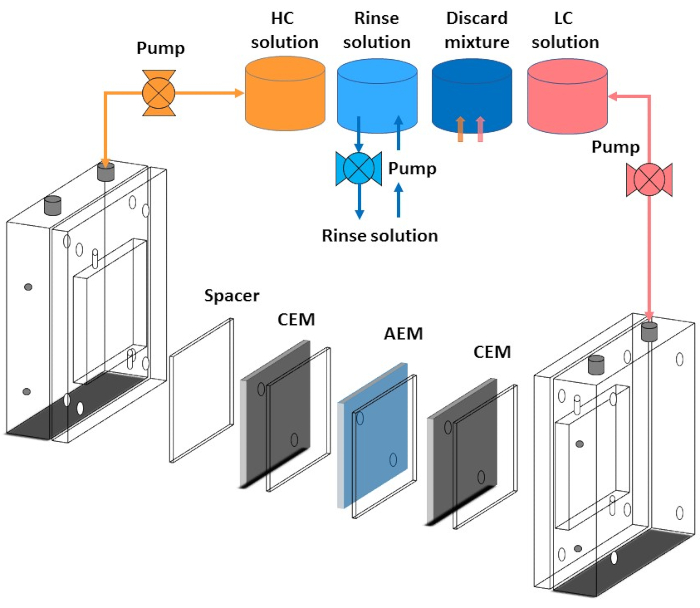

- Per la fabbricazione della pila RED, creare una disposizione CEM e AEM alternativa, separata da distanziale e guarnizione; Un'immagine reale dello stack RED funzionante è presentata nella figura 3ae il relativo diagramma schematico di ogni livello è illustrato nella figura 3b.

- In primo luogo, posizionare l'elettrodo di rivestimento della piastra PMMA capovolto; ora, posizionare la guarnizione di gomma e il distanziale su di esso, quindi posizionare il CEM. Successivamente, posizionare la guarnizione in silicone con il distanziale sul CEM, quindi posizionare l'AEM su di essa. Allo stesso modo, aggiungere la guarnizione in silicio e il distanziale sulla parte superiore dell'AEM seguito da CEM. Ora, posizionare la piastra PMMA finale, la guarnizione in gomma e il distanziale seguito da serraggio utilizzando bulloni a vite e dado.

- Dopo aver assemblato la pila RED, controllare il flusso libero dell'alta concentrazione (HC), bassa concentrazione (LC) e risciacquare le soluzioni una per una. Qualsiasi flusso incrociato o perdita deve essere eliminato prima della misurazione.

- Prima della misurazione della corrente e della tensione, monitorare la portata delle soluzioni di sale e la lettura del manometro e assicurarsi che si stabilizzi. Assicurarsi che tutte le connessioni si trovano nel punto esatto prima dell'inizio della misurazione. Evitare di toccare la pila RED e i suoi tubi di collegamento mentre la misurazione è in esecuzione.

NOTA: La soluzione HC e LC scorrono dai loro compartimenti per scartare il compartimento attraverso una pompa peristaltica, un manometro e una pila ROSSA, rispettivamente. - Utilizzare il metodo galvanostat per la misurazione della corrente e della tensione, lo strumento del misuratore di sorgente collegato alla pila RED attraverso clip coccodrillo.

Figura 2: Dimensioni e forma della membrana, della guarnizione e del distanziale preparati per la fabbricazionedell'elettrodialisi inversa. Clicca qui per visualizzare una versione più grande di questa figura.

Figura 3: Pila di elettrodialisi inversa. (a) configurazione della pila di elettrodialisi inversa con tubi di collegamento e (b) illustrazione schematica di diversi strati, tra cui piastre finali PMMA, elettrodi, guarnizione, distanziale, CEM e AEM. Clicca qui per visualizzare una versione più grande di questa figura.

2. Preparazione della membrana a scambio ionica

NOTA: La quantità di materiale precursore è stata ottimizzata per ottenere una membrana con un diametro di 18 cm e uno spessore di ~ 50 μm.

-

Membrana di scambio cationico

- Prendere il 5 wt% delle fibre di sBIRCIatina solfonata in un pallone a fondo rotondo da 250 ml e sciogliere le fibre in Dimetilacetamide (DMAc) come solvente con peso molecolare 87,12 g di mol-1. Agitare il pallone per 10 minuti in modo che tutti i polimeri ionomeri si sistemino.

- Posizionare una barra magnetica nel pallone e quindi mantenere la miscela nel bagno di olio di silicio, seguita da mescolando vigorosamente a 500 giri/min per 24 ore a 80 °C per ottenere una soluzione omogenea.

- Filtrare la soluzione solfato-PEEK attraverso un filtro in pore di dimensioni di 0,45 μm di politetrafluoroetilene (PTFE).

- Successivamente, versare la soluzione filtrata su un piatto di vetro circolare con un diametro di 18 cm. Assicurarsi che tutte le bolle d'aria vengano rimosse utilizzando un soffiatore d'aria prima di posizionare la piastra di Petri nel forno.

- Posizionare la piastra di Petri all'interno di un forno per asciugare la soluzione a 90 °C per 24 ore, con conseguente membrana indipendente spessa ~ 50 μm. Fare questo per estrarre la membrana indipendente: per staccare la membrana dalla piastra di Petri, riempire la piastra di Petri con acqua di distillare calda (~ 60 °C) e lasciarla riposare per 10 minuti intatta. La membrana indipendente verrà automaticamente fuori.

- Per l'attivazione della membrana, immergere la membrana libera preparata in soluzione acquosa da 1 M di acido solforico (H2SO4),cioè 98,08 g, in 1 L di acqua distillata, e incubare per 2 ore a 80 °C.

NOTA: Questo passaggio garantirà la rimozione di particelle estranee e altre sostanze chimiche come solventi che ridurranno la possibilità di membrana dall'incrostazione. - Lavare la membrana imbevuta con 1 L di acqua distillata per 10 minuti, almeno tre volte a temperatura ambiente.

- Membrana a scambio anionico

- Sciogliere la soluzione di ionomero FAA-3 del 10 wt.% nel solvente N-Metil-2-pirrolidone (NMP).

- Conservare la soluzione per mescolare a temperatura ambiente per 2 ore a ~500 giri/min.

- Successivamente, filtrare la soluzione utilizzando la rete con una dimensione dei pori di 100 μm.

- Versare una soluzione filtrata da ~30 mL in una piastra di Petri in vetro circolare con un diametro di 18 cm. Assicurarsi che tutte le bolle d'aria siano state rimosse utilizzando un soffiatore d'aria prima di posizionare la piastra di Petri di vetro nel forno. Il processo di essiccazione avviene a 100 °C per 24 ore.

- Per ottenere una membrana indipendente, versare acqua distillata calda nella piastra di Petri di vetro e conservarla per almeno 10 minuti. Ora staccare le membrane e mettere in 1 litro di soluzione di idrossido di sodio (NaOH) (concentrazione 1M e peso molecolare 40 g mol-1) per 2 h.

- Quindi, lavare accuratamente la membrana con 1 L di acqua distillata per 10 minuti, almeno tre volte in condizioni ambientali.

NOTA: Tutte le membrane preparate sono state conservate nella soluzione NaCl da 0,5 M durante la notte prima di utilizzarla nella pila RED. In modo che la conduttività della membrana venga migliorata e possa ottenere prestazioni di uscita stabilizzate durante la misurazione della pila RED. La tabella 1 descrive le proprietà dellamembrana 10,11.

| Specificazione | Unità | Cem | AEM |

| Grado di gonfiore | % | 5±1 | 1±0,5 |

| Densità di carica o capacità di scambio ionio | meq/g | 1.8 | ~1,6 |

| Proprietà meccaniche (Resistenza alla trazione) | Mpa | >40 anni | 40-50 |

| Allungamento per rompere | % | ~42 | 30-50 |

| Modulo giovane (MPa) | 1500±100 | 1000-1500 | |

| Conducibilità a temperatura ambiente | S/cm | ~0,03 | ~0,025 |

| Permselettività | % | 98-99 | 94-96 |

| Spessore | μm | 50±2 | 50±3 |

| Solvente | - | Dimetilacetamide (DMAc) | N-metil-2-pirrolidone (NMP) |

Tabella 1: Proprietà delle membrane. Riassunto delle proprietà della membrana sia di scambio di ioni che di scambio ionico.

3. Fabbricazione di elettrodialisi inversa

-

Assemblaggio della pila ROSSA

- Preparare una soluzione modello utilizzando NaCl da 0,6 M per l'alta concentrazione (HC) e 0,01 M NaCl per compartimenti a bassa concentrazione (LC)12.

NOTA: Qui, l'acqua del fiume è considerata una soluzione salina a bassa concentrazione e l'acqua di mare è rappresentata come una soluzione salina ad alta concentrazione. - Preparare 5 L di soluzione ad alta concentrazione e bassa concentrazione in un grande contenitore collegato ai tubi. Mantenere le soluzioni che si agitano a condizioni ambientali (temperatura ambiente) per almeno 2 ore prima che siano utilizzate nella pila RED.

- Preparare la miscela di 0,05 M di [Fe (CN)6]-3/ [Fe (CN)6]-4 e 0,3 M NaCl in acqua da 500 mL come soluzione di risciacquo per RED.

- Collegare tutti e tre i contenitori di soluzione con la pila RED utilizzando tubi di gomma attraverso la pompa peristaltica e i manometri. Utilizzare il tubo di dimensioni L/S 16 per la soluzione di risciacquo e utilizzare il tubo di dimensioni L/S 25 per la soluzione HC e LC.

- Per fare una pila ROSSA, prendere due piastre finali fatte di polimetilmetacrilato (PMMA). Collegare entrambe le piastre finali orizzontalmente faccia a faccia con dadi, bulloni e rondelle utilizzando la forza di 25 Nm utilizzando un driver di chiave digitale. Lo spessore delle piastre finali PMMA di 3 cm e il percorso dei canali di flusso sono stati progettati in piastre per hc, LC e soluzione di risciacquo da un perforatore2.

- Posizionare due elettrodi a rete in titanio metallico (Ti) rivestiti con una miscela di Iridio (Ir) e Rutenio (Ru) in un rapporto 1:1 e posizionare alla fine delle piastre PMMA. Entrambi gli elettrodi finali sono collegati con la clip coccodrillo del misuratore di sorgente.

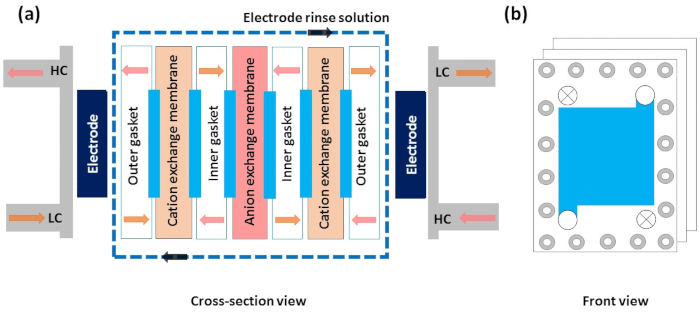

NOTA: Entrambe le piastre finali PMMA sono dotate di elettrodi a rete, entrambi gli elettrodi sono stati stratificati con un distanziale a forma quadrata e la piastra finale PMMA coperta da una guarnizione in gomma rivolta all'interno. Successivamente, CEM e AEM sono collocati alternativamente, separati da guarnizione in silicone e distanziale, come mostrato nella figura 3. - Installare guarnizioni in silicio, distanziale in polimeri e membrane a scambio ionico (CEM e AEM) strato per strato, come presentato nel diagramma schematico Figura 4 e Figura 5. Assicurarsi che l'area attiva degli elettrodi, sia delle membrane, del distanziale esterno ed interno, della guarnizione esterna e interna sia 7 x 7 = 49 cm2.

- Passare soluzioni ad alta concentrazione e a bassa concentrazione dai rispettivi compartimenti mediante pompe peristaltiche, come mostrato nel diagramma schematico della figura 4.

- Far circolare la soluzione di risciacquo nei compartimenti esterni dell'elettrodo e della membrana in modalità di ricircolo utilizzando pompe peristaltiche. La portata utilizzata per la soluzione di risciacquo è di 50 mL min-1.

- La portata fissa viene utilizzata per analizzare le prestazioni di ogni membrana. In questo esperimento, abbiamo usato 100 mL min-1 attraverso una pompa peristaltica.

- Preparare una soluzione modello utilizzando NaCl da 0,6 M per l'alta concentrazione (HC) e 0,01 M NaCl per compartimenti a bassa concentrazione (LC)12.

Figura 4: Rappresentazione schematica della connessione del tubo con pila di elettrodialisi inversa. Connessione dell'elettrodialisi inversa con pompe peristaltiche, contenitore di soluzioni ad alta concentrazione, contenitore di soluzioni a bassa concentrazione, contenitore della soluzione di risciacquo e contenitore della soluzione di scarto. Mostra anche l'allineamento del distanziale sia con una membrana di scambio ionico (AEM) che con una membrana di scambio di cationi (CEM). Clicca qui per visualizzare una versione più grande di questa figura.

Figura 5: Diagramma schematico di diversi stratinella configurazione dell'elettrodialisi inversa. ( a ) La vista a sezione trasversale di un'illustrazione schematica dell'elettrodialisi inversa mostra la direzione del flusso della soluzione ad alta concentrazione, della soluzioneabassa concentrazione e della soluzione di risciacquo degli elettrodi. Altri componenti come elettrodi, guarnizioni esterne ed interne, distanziale esterno ed interno, membrana a scambio cationico e membrana a scambio ionico. (b) Vista frontale della pila, che mostra la direzione di flusso di una soluzione. Clicca qui per visualizzare una versione più grande di questa figura.

4. Misurazione dell'elettrodialisi inversa

-

Calcolo dell'alimentazione

- Lasciare che l'alta concentrazione, la bassa concentrazione e la soluzione di risciacquo scorrino attraverso la pila almeno per 5 minuti. Misurare le prestazioni di uscita RED di un misuratore di origine, collegato a entrambi gli elettrodi della pila RED13.

- Calcola le caratteristiche di tensione di corrente della pila RED in termini di densità di potenza utilizzando il metodo galvanostat.

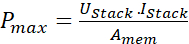

NOTA: Nel metodo galvanostato, una corrente costante viene applicata attraverso gli elettrodi e misura la corrente risultante. La corrente risultante è la corrente generata a causa della reazione elettrochimica nella pila. La misurazione viene eseguita sotto tensione statica di 0,05 V con una corrente di sweep fissa di 10 mA. - La densità di potenza massima per la pila RED viene misurata con l'aiuto della seguente equazione 1.

(1)

(1)

Qui, Pmax è la densità di potenza massima della pila RED (Wm-2),U stack è la tensione (V) prodotta dalla membrana nello stack, Istack è la corrente registrata (A), e Amem è l'area attiva delle membrane (m2).

Risultati

Potenza netta erogata

La cella ROSSA genera generalmente energia elettrica dal gradiente di salinità della soluzione salina, cioè il movimento degli ioni nella direzione opposta attraverso la membrana. Per assemblare correttamente la pila RED, è necessario allineare attentamente tutti gli strati, inclusi elettrodi, guarnizioni, membrane e distanziale nella pila, come dimostrato nel diagramma schematico nella figura 4 e nella figura 5. Se l...

Discussione

Il principio di funzionamento del RED è principalmente dominato dalle proprietà fisico-chimiche della membrana, che è una parte cruciale del sistema RED, come illustrato nella figura 3. Qui descriviamo le caratteristiche fondamentali della membrana per fornire un sistema RED ad alte prestazioni. La permeabilità ionica specifica della membrana lo fa passare un tipo di ioni attraverso il loro nanocanale polimerico. Come suggerisce il nome, CEM può passare la comunicazione da un lato all'a...

Divulgazioni

Gli autori non dichiarano conflitti di interesse.

Riconoscimenti

Questo lavoro è stato sostenuto dalla sovvenzione della National Research Foundation of Korea (NRF) finanziata dal governo coreano (MEST) (n. NRF-2017R1A2A2A05001329). Gli autori del manoscritto sono grati alla Sogang University, Seoul, Repubblica di Corea.

Materiali

| Name | Company | Catalog Number | Comments |

| AEM based membrane | Fumion | P1810-194 | Ionomer |

| CEM based membrane | Fumion | E550 | Ionomer |

| Digital torque wrench | Torqueworld | WP2-030-09000251 | wrench |

| Labview software | Natiaonal Instrument | - | Software |

| Laptop | LG | - | PC |

| Magnetic stirrer | Lab Companion | - | MS-17BB |

| N, N-Dimethylacetamide | Sigma aldrich | 271012 | Chemical |

| N-Methyl-2- pyrrolidone | Daejung | 872-50-4 | Chemical |

| Peristaltic pump | EMS tech Inc | - | EMP 2000W |

| Potassium hexacyanoferrate(II) trihydrate | Sigma aldrich | P3289 | Chemical |

| Potassium hexacyanoferrate(III) | Sigma aldrich | 244023 | Chemical |

| Pressure Gauge | Swagelok | - | Guage |

| Reverse electrodialysis setup | fabricated in lab | - | Device |

| RO system pure water | KOTITI | - | Water |

| Rotary evaporator | Hitachi | YEFO-KTPM | Induction motor |

| Sodium Chloride | Sigma aldrich | S9888 | Chemical |

| Sodium Hydroxide | Merk | 1310-73-2 | Chemical |

| Source meter | Keithley | - | 2410 |

| Spacer | Nitex, SEFAR | 06-250/34 | Spacer |

| Sulfuric acid | Daejung | 7664-93-9 | Chemical |

| Tube | Masterflex tube | 96410-25 | Rubber tube |

Riferimenti

- Dlugolecki, P., Gambier, A., Nijmeijer, K., Wessling, M. Practical potential of reverse electrodialysis as process for sustainable energy generation. Environmental Science & Technology. 43, 6888-6894 (2009).

- Kim, D., Kwon, K., Kim, D. H., Li, L. . Energy Generation Using Reverse Electrodialysis: Principles, Implementation, and Applications. , (2019).

- Mei, Y., Tang, C. Y. Recent developments and future perspectives of reverse electrodialysis technology: A review. Desalination. 425, 156-174 (2018).

- Yip, N. Y., Brogioli, D., Hamelers, H. V. M., Nijmeijer, K. Salinity gradients for sustainable energy: primer, progress, and prospects. Environmental Science & Technology. 50, 12072-12094 (2016).

- Li, W., et al. A novel hybrid process of reverse electrodialysis and reverse osmosis for low energy seawater desalination and brine management. Applied Energy. 104, 592-602 (2013).

- Brauns, E. Salinity gradient power by reverse electrodialysis: effect of model parameters on electrical power output. Desalination. 237, 378-391 (2009).

- Cusick, R. D., Kim, Y., Logan, B. E. Energy capture from thermolytic solutions in microbial reverse-electrodialysis cells. Science. 335, 1474-1477 (2012).

- Kim, D. H., Park, B. H., Kwon, K., Li, L., Kim, D. Modeling of power generation with thermolytic reverse electrodialysis for low-grade waste heat recovery. Applied Energy. 189, 201-210 (2017).

- Hong, J. G., et al. Potential ion exchange membranes and system performance in reverse electrodialysis for power generation: A review. Journal of Membrane Science. 486, 71-88 (2015).

- Choi, S. -. Y., et al. Controlling fuel crossover in open electrochemical cells by tuning the water nanochannel for power generation. ACS Sustainable Chemistry & Engineering. 8, 8613-8623 (2020).

- Shah, S. A., et al. Modified single-wall carbon nanotube for reducing fouling in perfluorinated membrane-based reverse electrodialysis. International Journal of Hydrogen Energy. 45, 30703-30719 (2020).

- Kwon, K., Han, J., Park, B. H., Shin, Y., Kim, D. Brine recovery using reverse electrodialysis in membrane-based desalination processes. Desalination. 362, 1-10 (2015).

- Kwon, K., Park, B. H., Kim, D. H., Kim, D. Parametric study of reverse electrodialysis using ammonium bicarbonate solution for low-grade waste heat recovery. Energy Conversion and Management. 103, 104-110 (2015).

- Hatzell, M. C., Ivanov, I., Cusick, R. D., Zhu, X., Logan, B. E. Comparison of hydrogen production and electrical power generation for energy capture in closed-loop ammonium bicarbonate reverse electrodialysis systems. Physical Chemistry Chemical Physics. 16, 1632-1638 (2014).

- Zhu, X. P., He, W. H., Logan, B. E. Reducing pumping energy by using different flow rates of high and low concentration solutions in reverse electrodialysis cells. Journal of Membrane Science. 486, 215-221 (2015).

- Vermaas, D. A., Saakes, M., Nijmeijer, K. Doubled power density from salinity gradients at reduced intermembrane distance. Environmental Science & Technology. 45, 7089-7095 (2011).

- Veerman, J., Saakes, M., Metz, S. J., Harmsen, G. J. Reverse electrodialysis: Performance of a stack with 50 cells on the mixing of sea and river water. Journal of Membrane Science. 327, 136-144 (2009).

- Veerman, J., Saakes, M., Metz, S. J., Harmsen, G. J. Electrical power from sea and river water by reverse electrodialysis: a first step from the laboratory to a real power plant. Environmental Science & Technology. 44, 9207-9212 (2010).

- Batchelor, C. K., Batchelor, G. K. . An Introduction to Fluid Dynamics. , (2000).

- Schock, G., Miquel, A. Mass transfer and pressure loss in spiral wound modules. Desalination. 64, 339-352 (1987).

- Da Costa, A. R., Fane, A. G., Wiley, D. E. Spacer characterization and pressure drop modelling in spacer-filled channels for ultrafiltration. Journal of Membrane Science. 87, 79-98 (1994).

- Vermaas, D. A., Veerman, J., Saakes, M., Nijmeijer, K. Influence of multivalent ions on renewable energy generation in reverse electrodialysis. Energy & Environmental Science. 7, 1434-1445 (2014).

- Vermaas, D. A., Saakes, M., Nijmeijer, K. Enhanced mixing in the diffusive boundary layer for energy generation in reverse electrodialysis. Journal of Membrane Science. 453, 312-319 (2014).

- Moreno, J., Grasman, S., van Engelen, R., Nijmeijer, K. Upscaling reverse electrodialysis. Environmental Science & Technology. 52, 10856-10863 (2018).

- Sarkar, S., SenGupta, A. K., Prakash, P. The donnan membrane principle: opportunities for sustainable engineered processes and materials. Environmental Science & Technology. 44, 1161-1166 (2010).

- Kim, H. -. K., et al. High power density of reverse electrodialysis with pore-filling ion exchange membranes and a high-open-area spacer. Journal of Materials Chemistry A. 3, 16302-16306 (2015).

- Długołęcki, P., Nymeijer, K., Metz, S., Wessling, M. Current status of ion exchange membranes for power generation from salinity gradients. Journal of Membrane Science. 319, 214-222 (2008).

- Geise, G. M., Curtis, A. J., Hatzell, M. C., Hickner, M. A., Logan, B. E. Salt concentration differences alter membrane resistance in reverse electrodialysis stacks. Environmental Science & Technology Letters. 1, 36-39 (2014).

Ristampe e Autorizzazioni

Richiedi autorizzazione per utilizzare il testo o le figure di questo articolo JoVE

Richiedi AutorizzazioneThis article has been published

Video Coming Soon