Method Article

Molibden Disilisitte Elektromigrasyonu Belirlemek için Lazer Tarama Mikroskobu Kullanma

Bu Makalede

Özet

Burada, test edilen metal bir hat boyunca elektromigasyon yapılan hacmi belirlemek için lazer tarama mikroskobu kullanan bir iş akışını açıklıyoruz. Farklı deneysel değişkenleri değiştirerek, elektromigrasyon hakkında çok sayıda bilgi elde edilebilir. Bu çalışmada, elektromigrasyonun başlangıcının uzunluğu belirlenir.

Özet

Akım yoğunluğunun artması ve talaşların boyutunun azalmasıyla birlikte, elektromigrasyon giderek daha önemli hale geliyor. Elektromigrasyon, akan akımın neden olduğu elektriksel olarak iletken bir malzemedeki atomların hareketidir. Alüminyum ve bakır için elektromigrasyon parametreleri ve bağımlılıkları çok sayıda insan ve yöntem tarafından araştırılmıştır. Diğer malzemeler için durum böyle değildir. Elektromigrasyon deneyleri, medyan ve arıza deneylerinde test edilen çizgileri vurgulamak için genellikle çok uzun süreler kullanır. Bu deneyler sadece elektromigrasyon hakkında yüzey düzeyinde bilgi verir. Daha sofistike yöntemler, mikroskobik veya nano ölçekli etkilere ve etkilere bakar. Bu araştırmalar için genellikle taramalı elektron mikroskopları (SEM), senkrotronlar veya X-ışını mikrotomografisi gibi pahalı ekipmanlar kullanılır. Lazer tarama mikroskobu kullanılarak mikroskobik ölçekte elektromigrasyonun incelenmesini sağlayan bir iş akışı geliştirilmiştir. Bu lazer tarama tekniği ile SEM'den biraz daha az doğrulukla ancak numunelerin hazırlanmasında çok daha az çaba sarf ederek sonuçlar elde etmek mümkündür.

Elektromigrasyon hacminin bilinmesiyle, elektromigrasyon parametrelerini hesaplamak için SEM ile belirlenen elektromigrasyon hacimleri ile aynı prosedürler kullanılabilir. Farklı deneysel değişkenleri değiştirerek, elektromigrasyon hakkında çok sayıda bilgi elde edilebilir. Bu çalışmada, elektromigrasyonun başlangıcı için uzunluğun belirlenmesi gösterilmiştir.

Giriş

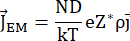

Elektromigrasyon, akımın neden olduğu metal iyonlarının göçüdür. Elektromigrasyon sırasında, metal iyonuna bir kuvvet  etki eder.

etki eder.

Kapsülleyici bir tabaka olmadan test edilen iletken bir çizgi içindeki bir iyon üzerindeki kuvvet  şu şekilde hesaplanabilir:

şu şekilde hesaplanabilir:

Z* hareket eden iyon için etkin iyon yükü, bir elektronun yükü ve elektrik alanı1 olmak üzere. Özgül direnci ρ ve akım yoğunluğu

Özgül direnci ρ ve akım yoğunluğu  olan bir metal iletken

olan bir metal iletken  için .

için .

Z*, iyon türüne ve test edilen hattın malzemesine bağlıdır. Değeri, elektromigrasyonun gücünü gösterir ve işareti, söz konusu iyonun hareketinin yönünü gösterir.

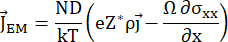

Bu kuvvet atomların hareket etmesine ve metal hat içinde taşınmasına neden olur. İyon hızı  ile itici kuvvet

ile itici kuvvet  arasındaki ilişkiyi ve iyonların

arasındaki ilişkiyi ve iyonların  hareketliliği için Nernst-Einstein bağıntısını kullanarak, atomik akı (elektromigrasyon ile taşınan birim alan başına birim zamandaki atom sayısı)

hareketliliği için Nernst-Einstein bağıntısını kullanarak, atomik akı (elektromigrasyon ile taşınan birim alan başına birim zamandaki atom sayısı)  şu şekilde hesaplanabilir:

şu şekilde hesaplanabilir:

N kafes atomlarının yoğunluğu, difüzyon katsayısı D, k Boltzmann sabiti ve T mutlak sıcaklık2 olmak üzere.

Elektromigasyon hacmi 2,3,4 olarak tanımlanabilir:

V = ΩJEMŞurada

A iletkenin kesit alanı, Ω atom hacmi ve t elektromigrasyon zamanıdır.

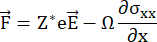

Test edilen kapsüllenmiş hatlar için, mekanik gerilime bağlı olarak ek bir bileşen dikkate alınmalıdır:

σxx , numunenin uzunluğu boyunca normal gerilim ve x, test1 altındaki çizginin uzunluğu boyunca koordinattır. Diğer yayınlarda gösterildiği gibi, bu5 ile sonuçlanır:

Stres oluşturan elektromigrasyon, test edilen katı hal hatlarında iyi bilinen bir olgudur.

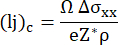

Eğer  = 0 ise, kütle taşınımı

= 0 ise, kütle taşınımı  = 0 (ve V = 0), elektromigrasyonun başlangıcı için uzunluk l ve akım yoğunluğunun kritik ürünü aşağıdaki gibi malzeme parametreleriyle ilişkilendirilebilir:1:

= 0 (ve V = 0), elektromigrasyonun başlangıcı için uzunluk l ve akım yoğunluğunun kritik ürünü aşağıdaki gibi malzeme parametreleriyle ilişkilendirilebilir:1:

Bu kritik ürün, elektrik bileşenlerinin veya devrelerinin tasarımında büyük önem taşır, çünkü Blech uzunluğu olarak da adlandırılan kritik uzunluktan daha kısa uzunluklara sahip hatlar ölümsüzdür. Aşağıdaki protokolde (Ij)c'nin tayini gösterilmiştir. Diğer parametreler biliniyorsa, önemli bir malzeme miktarı olarak Z* hesaplanabilir.

Elektromigasyonlu hacmin ölçümü için daha önce yayınlanmış yöntemler SEM, transmisyon elektron mikroskobu (TEM) veya x-ışını mikrotomografisi (X)3,4,6,7,8,9 kullanır.

Bu aletlerin kullanılması, elektron ışını taraması sırasında yüzeyde yük birikimini azaltmak için yüksek dirence sahip yüzeylere ek bir ince metal film uygulanması gibi numunelerin hassas bir şekilde hazırlanmasını içerir.

Yüzeydeki ek katman, arayüzdeki mekanik gerilimi değiştirerek elektromigrasyon davranışını değiştirmek gibi sorunlara neden olabilir. Öte yandan yük birikimi, bir tarama sırasında numunenin sanal olarak kaymasına neden olarak verileri işe yaramaz hale getirebilir.

SEM, TEM'in çalışması da lazer tarama mikroskobu kullanımından daha zaman alıcı ve daha pahalıdır. Lazer tarama mikroskobunun kullanılması, test edilen çizgilerin daha yüksek sıcaklıklarda incelenmesini kolaylaştırır. SEM'ler için, tüm SEM'ler için hazır olmayan, pahalı olan ve çoğu zaman ısmarlama olan bazı ısıtma aşamaları da vardır.

Lazer tarama mikroskobu ile hacimlerin ölçüm belirsizliği, uygun ekipmanın kullanılması ve ölçüm koşulları üzerinde titiz bir özen gösterilmesi koşuluyla SEM'lerle aynı aralıkta olabilir.

Yüzeyin taranması sırasında, her nokta için birden fazla değer ölçülür ve bu da yüksek bir çözünürlük elde edilmesini sağlar. Lazer tarama mikroskobunun tarama prensibi nedeniyle, yöntemin limiti kırınım limitine eşit değildir. Bu, yaklaşık 120 nm'lik yanal boyuttaki yapıların ölçülmesini sağlar.

SEM ölçümleri ile karşılaştırıldığında, yapıların yüksekliği çok daha az çaba ile daha kolay ve hassas bir şekilde ölçülebilir. Bir SEM ile yüksekliğin belirlenmesi, bunları odaklanmış bir iyon demeti (FIB) ile hazırladıktan sonra birkaç kesişme noktasının yüksekliğinin ölçülmesini kullanabilir. FIB çevrede aşınmaya neden olabilir. Bu hazırlıklar nedeniyle, bir boşluk veya tepeciğin hacmi SEM ölçümleri ile yeterince temsil edilemeyebilir, bu da her iki yöntemin hacim ölçümlerinin benzer bir doğruluğa sahip olmasına neden olur.

Ortam havası koşullarında çalıştığı için SEM veya TEM kullanmaktan daha hızlı, daha ucuz ve daha çok yönlü çalışmak mümkündür.

Burada açıklanan yöntem, ölçüm sırasında malzemenin oksidasyonu önlenebiliyorsa kullanılabilir. Test edilen hatların kendi kendine ısınması nedeniyle yüksek sıcaklıklarda oksidasyon meydana gelebilir. Aksi takdirde, bir SEM kullanılması veya testler altındaki hattın taranması, önce ilgilenilen bölgenin geometrisi, daha sonra boşaltılmış bir odada elektromigrasyon stresi uygulanması ve son olarak ilgilenilen bölgenin test geometrisi altındaki hattın ikinci kez taranması önerilir.

Numune farklı bir ortamda gerilmek için hareket ettirilirse, numuneyi gerilmeden önce ve sonra aynı yönde hizalamaya özen gösterilmelidir. Hizalama, taranan görüntülerin döndürülmesi için düzeltilmesi ihtiyacını ortadan kaldırır. Bu genellikle dönüşü yazılımla düzeltmekten daha doğru sonuçlar verir.

Bu yöntem, hazırlanmış numuneleri kullanır ve ilk lazer taramalarını, numuneleri önceden belirlenmiş koşullar altında strese sokarken ve aynı bölgelerde ikinci lazer taramaları yapar. Bu taramalardan, birkaç numunenin elektromigasyonlu hacimleri, iki lazer taramasının çıkarılmasıyla belirlenir. Birkaç numunenin hacim verileri kullanılarak, farklı uzunluklar için en uygun hattın kesişmesi belirlenir. Bu kesişme, deneyde kullanılan koşullar altında Blech uzunluğudur. Yöntemin, yüksek özdirenç gösteren elektriksel olarak iletken bir malzemeyi veya diğer yöntemler için gerekli olan numune hazırlığından olumsuz etkilenen bir malzemeyi araştırırken avantajları vardır.

Elektromigrasyon testleri için test edilen çizgilerin geometrileri, kullanılan ölçüm tekniğine bağlı olarak büyük ölçüde değişir. Bir lazer tarama mikroskobunun kullanımı, test edilen birkaç μm10 genişliğindeki tek çizgilerle sınırlı değildir, ancak Blech yapıları gibi elektromigrasyonun neden olduğu hacim değişikliklerinin araştırıldığı tüm yapılar için kullanılabilir.

Protokol

1. Malzemenin seçilmesi ve ilgilenilen malzemenin test edilmesi için çizgilerin yapılması

- İlgilenilen malzemenin test edilen hatlarını seçin ve lazer tarama mikroskobu ile test edilen hattın ilgilenilen bölgesine erişmek için bunları birleştirin.

NOT: Test edilen çizgiler, önde gelen yarı iletkenlerde kullanılan geometrilere sahip olabilir veya daha büyük olabilir ve yalnızca elektromigrasyon olaylarının değerlendirilmesi için kullanılabilir. Çizgi geometrileri, bunlarla sınırlı olmamak üzere 20-50 μm genişlikler, 10 nm ila 200 nm kalınlıklar ve 40 μm ila 800 μm uzunluklar olabilir, ancak bunlarla sınırlı değildir. İlgi alanı, kullanılan malzemelere ve güçlü gerilme koşulları kullanılarak yapılan ilk deneyler sırasında tüm test yapısının taranmasıyla belirlenmesi gereken test yapısının geometrisine bağlıdır. Test yapısının hacimdeki değişiklikleri gösteren tüm parçaları ilgilenilen bölge olarak kullanılabilir. - Test altında, aynı enine kesite (aynı yükseklik ve genişlik) ve farklı uzunluklara sahip aynı malzemeden yapılmış kapsüllenmiş veya kapsüllenmemiş çizgiler kullanın. Elektromigrasyonun başlangıcı için kritik uzunluğu belirlemek için aynı koşulları (akım yoğunluğu, sıcaklık, atmosfer, zaman) kullanarak onları strese sokun.

- Alternatif olarak, aynı uzunlukta test edilen hatları kullanın ve aynı atmosferde aynı sıcaklıkta gerilirken akım yoğunluğunu küçük bir aralıkta değiştirin.

2. Elektromigasyon hacminin belirlenmesi

- Tek bir veri noktasının nasıl elde edileceğini ayrıntılı olarak açıklayan protokolün sonraki adımlarına göre farklı uzunluklar (birden çok veri noktası) veya farklı akım yoğunlukları için elektromiğe geçirilen hacmi belirleyin.

NOT: Bu yayında yer alan yöntemle, her örnek bir veri noktası elde etmek için kullanılır. - Tek bir veri noktası alın

- Mevcut en yüksek çözünürlüğe sahip bir lazer tarama mikroskobu kullanın.

NOT: Tüm lazer tarama mikroskopları, bu protokolde yer alan yöntem için gereken çözünürlüğü elde edemez. - Lazer tarama mikroskobunu açın ve ölçüm ve analiz yazılımını açın. Ölçüm yazılımı sorarsa, XY aşama orijinine dönülsün mü? Hayır'a tıklayın.

- Numuneyi lazer tarama mikroskobunun tablasına sabitleyebilmek için numuneleri ve uygun bir numune tutucuyu alın, böylece numune tarama işlemi sırasında hareket etmeyecektir.

- Elektrik bağlantısı için doğru bir akım kaynağı ve kablolar alın. Akım kaynağının ve kabloların düzgün çalıştığından emin olun.

- Lazer tarama mikroskobunun aşamasının yüksekliğini değiştirin ve numuneyi lazer tarama mikroskobu altındaki numune tutucuya yerleştirin. Numuneyi mikroskop tablasına paralel olarak hizalayın. Numuneyi, ölçümler sırasında hareket etmeyecek şekilde sabitleyin.

NOT: Bu noktada deneyi duraklatmak mümkündür. Bazen, numunelerin davranışı, örneğin oksidasyon nedeniyle depolama koşullarına bağlı olarak değişir. Duraklamalar isteğe bağlıdır ve numunelerin bu ölçümler için içinde bulundukları koşullara göre çok fazla değişmesi bekleniyorsa kaçınılmalıdır. - Akım kaynağının elektrik prizini s'ye bağlayınample veya s'ye bağlı olarakampkuruluma bağlı olarak tutucu. Kısa bir süre için düşük akım kullanarak veya optik inceleme ile bağ tellerinin numuneye hala bağlı olup olmadığını kontrol edin.

NOT: Bu noktada deneyi duraklatmak mümkündür. - Numuneyi odaklamak için lazer tarama mikroskobunun objektif lensi ile numune arasındaki yükseklik farkını ayarlayın. İlgilenilen bölgeyi en düşük büyütme oranına sahip objektif merceğin odağına getirin. Manuel olarak veya ölçüm yazılımının Gözlem penceresinde Otomatik odaklama'ya tıklayarak bunu yapın.

NOT: Gerekirse, ilgilenilen bölgeyi görebilmek için tablonun XY konumunu hareket ettirin. Bu noktada deneyi duraklatmak mümkündür. - Objektif lensi bir sonraki daha yüksek büyütme oranına değiştirin ve ilgilenilen bölgeye odaklanın. Manuel olarak veya yazılımın Gözlem penceresinde Otomatik odaklama'ya tıklayarak bunu yapabilirsiniz.

NOT: Bu noktada deneyi duraklatmak mümkündür. - En yüksek büyütme oranına sahip objektif lensi kullanılarak, örneğin Gözlem penceresinde 150x olmak üzere, odaklanılan ilgi alanı görünene kadar objektif merceği ve odaklamayı değiştirmeyi tekrarlayın.

NOT: İlgilenilen bölge bölgeden daha büyükse, lazer tarama mikroskobunun en doğru ayarlarıyla tarama yapabilmek için dikiş kullanın. Protokol, dikişe nasıl devam edileceğine dair açıklamalar içermez. Bu noktada deneyi duraklatmak mümkündür. - Araçlar > Ölçme > Ortalama sayım'ın 4 olarak ayarlandığından emin olun. Otomatik kaydetme > Seçenekler'i tıklatın, bir kaydetme hedef klasörü, bir dosya adı öneki ve bir dosya adı örneği seçin ve Tamam'ı tıklatın.

- Ölçü penceresine gidin. Uzman Modu'nu seçin. Yüzey profili > Süper ince (2048 x 1536) > Yüksek doğruluk > Ölçüm ayarlarını kullanın.

NOT: Başka bir lazer tarama mikroskobu kullanılıyorsa, en yüksek doğruluğu elde etmek için ayarların adları farklı olabilir. - Objektif lens ile numune arasındaki mesafeyi, tüm pencere yüzeyin siyah olduğunu gösterene kadar yukarı okları tıklatarak artırın. Üst konumu ayarla'ya tıklayın. Tüm yüzey görünene kadar aşağı oklara tıklayarak objektif mercek ile numune arasındaki mesafeyi azaltın ve yüzeyi gösteren tüm pencere siyah olana kadar aşağı okları tıklamaya devam edin. Daha düşük konum ayarla'ya tıklayın.

- İlgilenilen bölgenin yüzeyini taramaya başlamak için Otomatik kazanç ve Ölçümü başlat'a tıklayın.

NOT: Bir malzeme ve düzenek kullanılarak yapılan ilk deneyde, sadece ilgilenilen bölgeyi değil, test edilen hattın tüm yüzeyini bir elektrik kontağından (örneğin, bağ teli) numunenin diğer kontağına (bağ teli) ve sadece numunenin çevreye bağlantısı için kullanılan birinci parçaya taramak, yeni hacmi oluşturan atomların nereden geldiğini tam olarak belirleyebilmek için gereklidir. Numunenin farklı bir bölümünden olabilirler ve hacmin ortaya çıkmasına neden olan termomigrasyon gibi farklı etkileri dışlayabilirler. Bu noktada deneyi duraklatmak mümkündür. - Numuneyi strese sokmadan önce yukarı okları birkaç kez tıklatarak objektif ile numune arasındaki mesafeyi birkaç mm artırarak 1 cm'ye kadar lazer tarama mikroskobunu defokustan çıkarın.

NOT: Bu, objektif merceğine zarar vermemek içindir. Test edilen hattın malzemesine ve gerilme koşullarına bağlı olarak, test edilen hat ısınacaktır. Bazı durumlarda, sıcaklık birkaç yüz santigrat dereceye ulaşacaktır. Objektif lens ile numune arasındaki mesafe, lazer taraması sırasında tipik olarak 2 mm'den kısadır. Gerilme sırasında mesafe artırılmazsa, objektif lens deneyler sırasında önemli ölçüde ısınır. Objektif merceğinin ısınması, mercekte mekanik gerilime yol açar ve bu da merceğin deformasyonuna veya merceğin başka şekilde hasar görmesine neden olabilir. - Numuneyi önceden belirlenmiş koşullarla (akım yoğunluğu, zaman) gerin. Önceden belirlenen süreden sonra akım akışını durdurun.

NOT: Koşullar, akım yoğunluğunu, gerilme süresini, sıcaklığı ve test edilen hattın uzunluğunu içerir. Stresli koşullar, ilgilenilen malzemeye bağlıdır. Bu noktada deneyi duraklatmak mümkündür. - Akım stresinden sonra 3-5 dakika bekleyin. Numune oda sıcaklığına (RT) soğuduktan sonra lazer tarama mikroskobunu ilgilenilen bölgeye odaklayın.

NOT: Bu noktada deneyi duraklatmak mümkündür. - Sıcaklık değişiklikleri nedeniyle ölçülen yüzeyde sapma olmadığından emin olmak için numune kendi kendine bulanıklaşmayı bırakana kadar tekrar odaklanın.

NOT: Bu noktada deneyi duraklatmak mümkündür. - Mevcut stresten önce taranan aynı alanı, 2.2.10-2.2.13 adımlarına göre aynı ayarlarla tarayın.

NOT: Bu noktada deneyi duraklatmak mümkündür. - Analiz yazılımını kullanın ve ilgilenilen bölgenin iki görüntüsünü düzeltin.

- Dosya açılmamışsa, Dosya'yı Aç'> tıklayarak ve doğru dosyayı arayarak dosyayı analiz yazılımında açın.

- Görüntüyü işle'ye tıklayarak örneklerin eğimini düzeltin> eğimin düzeltilmesi için bir pencere açmak üzere eğimi düzeltin . Görüntülenen görüntüde üç noktanın görünmesini sağlamak için ekran görüntüsünü Lazer+Optik ve Düzlem eğimi (3 nokta) düzeltme yöntemini kullanın.

- Çizgileri, bu satırların her birinin çoğu arka planda olacak şekilde hareket ettirin. Üç noktayı ilgilenilen bölgeye yakın bir yere taşıyın. Enine kesitlerde iki düz çizgi ile temsil edilen düzlemi arka planla eşleştirmek için bu noktaları hareket ettirin.

NOT: Arka plan bir düzlem tarafından düzgün bir şekilde temsil edilmiyorsa, düzlemi ilgilenilen bölgenin alt kenarlarıyla eşleştirin. - Ofset yüksekliği 0 verisini ayarlama ve Yükseklik aralığını otomatik ayarla'yı seçin ve Yürüt ve Kapat'a tıklayın.

- Yükseklik kesme penceresini açmak için Yükseklik kesme düzeyi > Görüntüyü işle'ye tıklayarak lazer tarama mikroskobunun aşırı hızlamasından kaynaklanan yükseklikleri kaldırın. Kesim düzeyini Normal olarak ayarlayın, Her zaman iltifat yüksekliği 0 verisini kullanın ve Tamam'a tıklayın.

NOT: Bu noktada deneyi duraklatmak mümkündür. - Görüntü, ilgilenilen bölgeden daha büyükse ve değerlendirme için tasarlanan yazılımla değerlendirilemeyecek kadar büyükse kırpın. Görüntüyü, ilgilenilen bölge merkezde olacak şekilde kırpın (ör. 500 piksel x 500 piksel).

- Kırpma penceresini açmak için Görüntüyü işle'ye > Kırpma'ya tıklayarak kırpın. İlgilenilen bölgeye göre genişlik ve yüksekliği seçin ve ilgilenilen bölgeyi içerecek şekilde seçim için dikdörtgeni hareket ettirin.

NOT: İdeal olan, numuneleri mükemmel bir şekilde hizalayarak görüntüleri hiç düzeltmek zorunda kalmamak ve numune aşamasına göre eğim olmaması ve numunenin yalnızca ilgilenilen bölgeden biraz daha büyük bir bölümünü taramak olacaktır. Bu ideal ölçüm türü, mevcut ekipmanla mümkün olmayabilir.

- Düzeltilmiş kırpılmış görüntüyü kaydedin. Düzeltilmiş ve kırpılmış görüntüyü analiz yazılımıyla açmak için Dosya > Aç'a tıklayın ve doğru dosyayı seçin.

- Verileri, ilgilenilen bölgeyle ilgili 3B bilgileri tutacak şekilde, örneğin bir ASC dosyası olarak dışa aktarmak için aşağıdaki adımları kullanın. Çıktı parametrelerini seçme penceresini açmak için Dosya > 3D-CAD verilerinin çıktısını al'a tıklayın.

- Atlama miktarı: 1 (atlama yok), > Gerçek sayı görüntüleme doğruluğu 10 >, XY yakınlaştırma oranı x1 ve Yüksekliği artır (%) 100'ü kullanın ve Yüzey'i seçin veya mevcut en yüksek doğruluğa sahip seçenekleri kullanın. Ayarla'ya tıklayın. Benzersiz olarak etiketlenmiş verileri kaydetmek için Nokta grubu verilerini kullanın. Verileri dışa aktarmayı bitirdikten sonra, program bir pencere gösterecektir.

- İlgilenilen her bölge için mevcut stresten önceki ve sonraki ölçümün verilerini eşleştirmek için benzersiz adlar kullanın.

NOT: Bu noktada deneyi duraklatmak mümkündür.

- Verileri değerlendirme yazılımına aktarın.

NOT: Bazı lazer tarama mikroskopları, hacimleri ölçmek için yerleşik işlevlere sahip bir yazılıma sahiptir. Bu durumda, bu protokolde açıklanan yazılımı kullanmak yerine yerleşik yazılımı kullanmak bir seçenektir. - Malzeme Tablosunda belirtilen değerlendirme yazılımının ve Malzeme Tablosunda belirtilen paketlerin bir sürümünü kullanın ve programı açın (Ek Kodlama Dosyası 1: Laserscan_1.vi).

NOT: Aynı sonuçları elde etmek için başka yazılımlar da kullanılabilir. - Programı çalıştırmaya başlamak için oka tıklayın. Açılış tuşuna tıklayarak kullanılması amaçlanan asc dosyalarının kaydetme yolunu açın. Seçim listesinden örneğin adını seçerek asc dosyalarını programa yükleyin. Alanın seçili olduğundan emin olun ve çarpı işareti ve alanı tıklayın.

NOT: Elektromigrasyon uzun bir süre boyunca meydana gelirse veya seçilen koşullarla numunede elektromigrasyon etkisi güçlüyse, program görüntülerin desenlerini eşleştiremeyebilir. Böyle bir durumda, benzer bir ölçümü daha düşük akım yoğunluklarında, daha kısa test sürelerinde veya daha düşük sıcaklıkta yeni bir numune ile yeniden yapın ve gelecekteki deneyleri buna göre ayarlayın. - Program desenlerle mükemmel bir şekilde eşleşmiyorsa, desen eşleştirmesini manuel olarak ayarlayın.

- Yükseklik ölçeğini eklemek için, alt tabaka yüzeyine ait bir dikdörtgen seçmek için fareyi kullanın. Görüntüdeki dikdörtgenin yüksekliklerinin iki histogramına, ilgilenilen bölgenin görüntüsünün yanındaki geçerli vurgudan önceki ve sonraki bölüme bakın. Bu iki histogramın şeklinin normal şekilde dağılmış ve mümkün olduğunca benzer görünmesini sağlayın.

NOT: Histogramlar çok farklı görünüyorsa, seçilen dikdörtgeni yeniden yapın ve histogramın şeklinden memnun olana kadar dikdörtgeni çok az değiştirin. - Bu yüksekliği arka plan olarak kaydetmek için arka plan olarak etiketlenmiş sıfır düğmesine tıklayın.

- Test edilen çizginin üstündeki düz bir parça üzerinde başka bir dikdörtgen seçin.

NOT: Bu dikdörtgenle seçilen bölge deney sırasında değiştiyse, değişiklik yapılmayan bir bölge seçilene kadar dikdörtgeni yeniden yapın. Bölge çok küçülürse, örneğin yalnızca birkaç piksel olursa, yükseklik belirlemesi doğru olmayacaktır. Değişmeyen yalnızca çok küçük bir bölge varsa, test edilen satırın en üstünde değişiklik yapılmayan bir bölge elde etmek için daha fazla piksele sahip bir görüntü kullanın. - İlgilenilen bölgenin yüzeyinin görüntüsünün yanındaki iki histograma bakın. Bu iki histogramın şeklinin normal şekilde dağılmış ve mümkün olduğunca benzer görünmesini sağlayın.

NOT: Tüm kriterlere uyan ve aynı zamanda histogramda iyi bir sonuç veren dikdörtgenler oluşturmayı yeniden yapın. - Test altındaki satıra tıklayarak bu değeri kaydedin ve Tamam'a tıklayın.

NOT: Bu veriler şimdilik yalnızca geçici olarak kaydedilmektedir. - Kırmızı durdur düğmesine tıklayarak programı durdurun ve Düzenle > Geçerli Değerleri Varsayılan Yap ve Dosya > Kaydet'e tıklayarak yükseklik parametrelerini kalıcı olarak programa kaydedin.

NOT: Program, arka planı sıfır yüksekliği ve test edilen çizginin yüksekliğini 1 olarak alır. Bu, daha sonraki adımlarda/sonunda test edilen hattın ölçülen yüksekliği ile çarpılacaktır. - Programı çalıştırmaya başlamak için oka tıklayın. Ön panele kıyasla IMG'deki tepeciğin (veya boşluğun) kenarına yakın bir dikdörtgen çizerek sol fare düğmesi ile bir dikdörtgen çizerek ilgilenilen bölgedeki tek bir tepeciği (veya boşluğu) değerlendirin.

- Yapının kenarına mümkün olduğunca yaklaşın. Yapının yakınlaştırılmış sürümünü kullanarak seçilen alanı iyileştirin ve görüntüyü, örneğin kırpmayı gevşetme etiketli olanı yakınlaştırın.

- İçerik dikdörtgenin kenarı ile tepecik (veya boşluk) eşleşene kadar seçilen tepecik (veya boşluk) bölgesini ayarlayın.

- Birimin tüm piksellerinin (integral) toplamını kaydetmek için IMG karşılaştırmasının yanındaki kaydet düğmesine tıklayın.

NOT: Bu noktada deneyi duraklatmak mümkündür. - Görüntüdeki bir sonraki tepecik veya boşluk ile devam edin. Görüntüde bulunan her tepecik (veya boşluk) için 2.2.31'den 2.2.34'e kadar olan adımları izleyin.

NOT: Her tepeciğin (veya boşluğun) integralini kaydettikten sonra deneyi duraklatmak mümkündür. - Bu koşullar altında ilgilenilen bir bölgedeki elektromigasyona tabi malzemenin hacmini elde etmek için hacim verilerini kullanın ve tepeciklerin (veya boşlukların) hacimlerinin toplamını hesaplayın.

- Belirlenen toplam hacmi (birimler piksel x piksel x yüksekliktir) metreküpe (m³) metre cinsinden bir piksele karşılık gelen boyut ve kapsülleme katmanının yüksekliği de dahil olmak üzere test edilen çizginin yükseklik faktörü ile çarparak dönüştürün.

NOT: Bu çalışmada her piksel 0.05 μm x 0.05 μm'dir. Metreküp cinsinden dönüştürmek için kapsülleme tabakasının yüksekliği de dahil olmak üzere test edilen hattın yüksekliği, herhangi bir uygun ölçüm tekniği ile ölçülebilir. - Hacmi ve ölçüm koşullarını (test edilen hattın uzunluğu, akım yoğunluğu, sıcaklık, akım gerilme süresi) tek bir veri noktası olarak kaydedin.

NOT: Bu noktada deneyi duraklatmak mümkündür.

- Mevcut en yüksek çözünürlüğe sahip bir lazer tarama mikroskobu kullanın.

- Adım 2.2'yi izleyerek daha fazla veri noktası elde edin. Uzunlukları daha önce kullanılan uzunluklardan farklı olan test edilen çizgiler için, elektromigasyon hacmi sıfırdan farklı olan en az üç veri noktası mevcut olana kadar. Alternatif olarak, aynı uzunluktaki satırlar için adım 2.2'yi izleyerek ve akım yoğunluğunu biraz değiştirerek daha fazla veri noktası elde edin.

- İlgilenilen malzeme ve ölçüm koşulları için kritik uzunluğu elde etmek için, x ekseninde veya y ekseninde bulunmayan en az üç veri noktasına sahip bir grafik oluşturun - y ekseninde elektromigasyon hacmi ve uzunluk veya x ekseninde değişen değerlere sahip parametreyi kullanarak akım yoğunluğu.

- X ekseni ile ikiden az kesişme noktasına sahip olan en iyi uyum çizgisiyle veriler için en uygun çizgiyi belirleyin. X ekseni ile küçük hacimli veri noktaları için en uygun doğrusal çizginin kesişimini elde edin. Bu kesişim, (Ij)c ve (Ij)c'nin l veya j'sidir, sırasıyla kesişme değerinin deneyde kullanılan akım yoğunluğu veya uzunluğu ile çarpılmasıyla hesaplanır.

NOT: Gerilme koşullarına, uzunluklara ve araştırılan malzemeye bağlı olarak, en iyi uyum çizgisi, kesişime yakın doğrusal veya akım yoğunluğu veya uzunluk gibi gerilme koşulları daha yüksekse üstel olabilir.

Sonuçlar

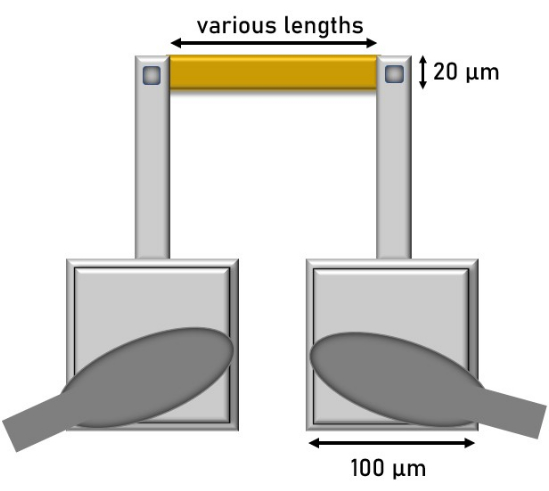

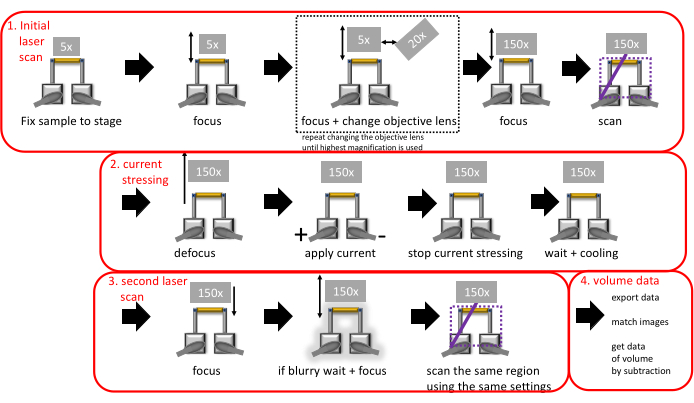

Şekil 1, bir test yapısı geometrisinin şemasını gösterir ve Şekil 2 , bir veri noktası elde etmek için gereken ölçümlerin iş akışının şemasını gösterir. Elektromigrasyonun başlangıcı için gerekli olan test edilen hattın uzunluğunun ve varlığının ve sayısal değerinin etkisini araştırmak için, yukarıda belirtilen protokol, molibden disilisitten yapılmış ve yüksek sıcaklıkta silikon oksit tabakası ile kapsüllenmiş farklı uzunluklarda (örneğin, 120 μm, 540 μm ve 680 μm) test edilen birden fazla hat için veri elde etmek için kullanılmıştır. Test edilen tüm hatlar aynı şekilde üretilmiş ve oda sıcaklığında (23 °C) ortam havası koşulları altında 7 dakikalık aynı süre boyunca sabit bir akımla, gerilim sırasında test edilen hattın daralması olmadan gerilmeye tabi tutulmuştur, bu da 2,26 × 1010 A/m2, 3,25 × 1010 A/m2 veya 3,44 × 1010 A/m2 sabit akım yoğunluğu ile sonuçlanmıştır.

Kullanılan test yapılarında (kapsüllenmiş MoSi2 hatları) sadece MoSi2'nin alüminyuma temas bölgesi hacimde değişiklikler gösterdi. Önceki deneyler, kapsülleme yoluyla herhangi bir çıkıntı göstermedi.

Bu yöntemle değerlendirilen tüm tepeciklerin yanal boyutları, lazer tarama mikroskobunun yanal çözünürlüğünün çok üzerinde, 200 nm boyutunun üzerindeydi.

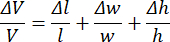

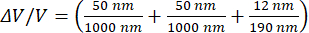

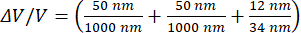

V = const.lwh

Ölçülen hacmin maksimum belirsizliği, kovaryans yayılma yasası ile tahmin edilebilir.

l uzunluk, w genişlik ve h yükseklik olmak üzere. Bireysel boyutların ölçüm belirsizlikleri ile Δl = 50 nm, Δw = 50 nm ve Δh = 12 nm. Uzunluk ve genişlik belirsizlikleri bir pikselin boyutları olarak alınır. Δh = 12 nm yüksekliğinin belirsizliği, lazer tarama mikroskobu ile tespit edilebilen en küçük tepecik üzerinde SEM ile ölçülmüştür ve üretici tarafından belirtilen belirsizliğe uygundur.

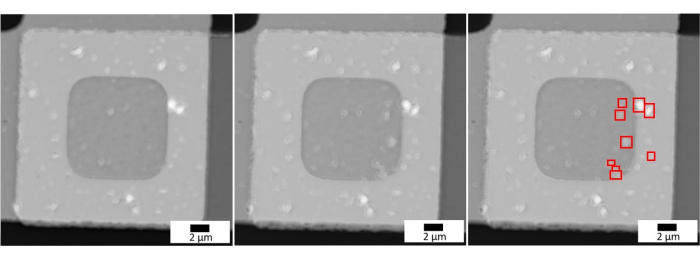

Tepeciklerin yüksekliği ( Şekil 3'te gösterildiği gibi) genellikle 190 nm aralığındadır. Düzgün bir şekilde tespit edilebilen en küçük tepeciklerin yükseklikleri 34 nm aralığındadır. Uzunluklar ve genişlikler, Şekil 3'te gösterildiği gibi, tepeciklerin çoğu için genellikle 1 μm aralığındadır.

Bu, tipik bir tepecik boyutuna sahip tek bir tepecik için belirsizliğe neden olur.

= %16

= %16

ve küçük bir tepecik olması için

= %45.

= %45.

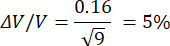

Bu protokolde gösterilen yöntemle, hacim birkaç tepecik için toplanır. Bir numunede toplanan tepecik miktarı için tipik değerler, Şekil 3'te gösterildiği gibi yaklaşık 9'dur.

Bu, belirsizliğin şu şekilde olmasına neden olur:

Numunede yalnızca ortalama büyüklükte tepecikler varsa

ve

Numunede bulunan tüm tepecikler son derece küçükse.

Gerçekte, numunelerde küçük ve tipik boyutlu tepecikler bulunur ve tepeciklerin miktarı, talaşların tam boyutlarına ve sayılarına bağlı olarak belirsizliğin %5 ile %15 arasında olmasına neden olan numuneler arasında biraz değişir.

Bu çalışmada gösterilen temsili sonuçlardan görülebileceği gibi, elektromigasyon hacminin değeri, test edilen hattın uzunluğu arttıkça artar. Elektromigasyon hacmi, daha güçlü gerilme koşulları, örneğin daha yüksek akım yoğunluğu değerleri kullanıldığında da artar.

Test edilen hattın uzunluğundan bağımsız tüm hacim verileri sıfırsa, elektromigrasyonun başlaması için daha güçlü gerilme koşulları (örneğin, daha yüksek sıcaklıklar, daha uzun gerilme süresi, daha yüksek akım yoğunlukları veya bunların bir kombinasyonu) gereklidir. Daha sonraki deneylerde daha güçlü gerilme koşulları kullanılacaktır.

Şekil 3 , sol tarafta akım gerilmesinden önce ve ortada akım gerilmesinden sonra bir ilgi alanını göstermektedir. Şekil 3'ün sağ tarafı, akım gerilmesinden sonra tepecikleri vurgulamaktadır. Şekil 3 , yeni tepeciklerin oluştuğunu ve mevcut gerilmeden önce mevcut olan çıkıntıların büyümesini göstermektedir.

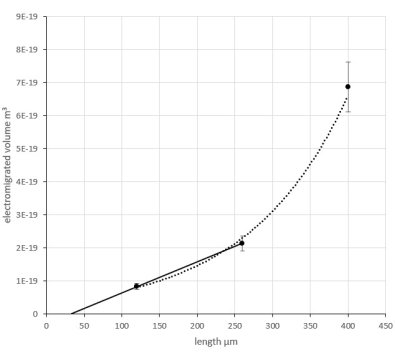

Şekil 4 , tüm veri noktaları da dahil olmak üzere en iyi uyuma sahip üstel bir çizgi de dahil olmak üzere, artan uzunlukla elektromigasyon hacminin artışının başarılı sonuçlarını göstermektedir. Şekil 4 ayrıca, x ekseni ile en iyi uyan doğrusal çizginin kesişmesini belirlemek için kullanılan daha kısa uzunlukların sonuçlarını da göstermektedir.

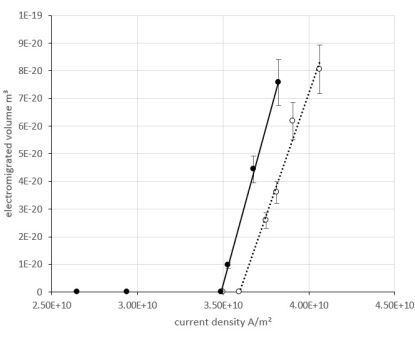

Şekil 5 , akım yoğunluğunun artmasıyla artan elektromigrasyon hacminin başarılı verilerini göstermektedir, uzunluk 120 μm'de sabit tutulmuştur ve akım yoğunluğu, önceki deneylerde elektromigrasyonun başlangıcı gözlemlenmiştir. Şekil 5 ayrıca kapsülleyici yüksek sıcaklık silikon oksidin etkisini de göstermektedir. İki farklı kalınlıktaki yüksek sıcaklık silikon oksit (dolu daireler: 60 nm, dolgusuz daireler: 20 nm), akım yoğunluğuna göre elektromigrasyonun başlangıcı için iki farklı değerle sonuçlanır. Bu, kapsülleme katmanlarının mekanik stresinden kaynaklanır.

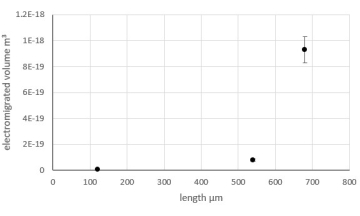

Şekil 6 , malzemedeki elektromigrasyon parametrelerinin ilk tahminini elde etmek için kullanılmasının uygun olabileceği verileri göstermektedir. Daha iyi sonuçlar elde etmek için, 150 μm ila 500 μm aralığında uzunluklarda daha fazla veri elde edilmelidir.

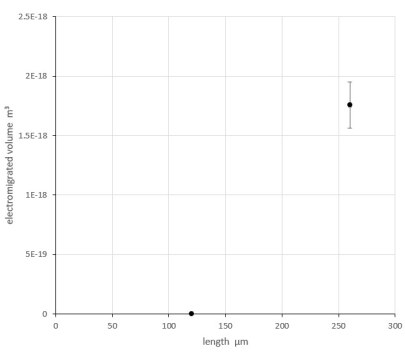

Şekil 7 , 120 μm'nin üzerindeki uzunluklar ve ayrıca 0'lık bir elektromigrasyon hacmine sahip olabileceğinden, uzunlukları 120 μm ile 260 μm arasında olan test edilen hatların test edilmesini gerektirecek optimal olmayan verileri göstermektedir. Test yapısının uzunluğunun artmasıyla hacimde bir azalma varsa, verilerin bir kısmı yanlıştır. Büyük olasılıkla, yükseklik ölçeğinin belirlenmesindeki hatalar veya tepeciklerin kenarını bulmadaki hatalar gibi hacmin değerlendirilmesindeki hatalar nedeniyle. Bu durumda, ilgili görüntünün değerlendirmesine bir kez daha bakmak ve yeniden değerlendirmek, sorunun temeline inmek için kullanılabilir.

Yanlış veriler, ikinci tarama için test yapısının oda sıcaklığına soğumasına izin verilmemesinden de kaynaklanabilir. Aynı alanı tekrar taramak ve değerlendirme için yeni taramayı kullanmak, sorunu çözmek için tek seçenektir. Taramayı yeniden değerlendirdikten ve yeniden yaptıktan sonra bu sorun devam ederse, büyük olasılıkla değerlendirmedeki bir hatadan kaynaklanmamaktadır ve kullanılan malzemenin gerçek bir etkisi olabilir.

Kritik uzunluğun biraz üzerindeki uzunluklar için, en uygun çizgi düz bir çizgi ile yaklaştırılabilir. Test edilen çizgilerin uzunluğu uzarsa, en uygun çizginin üstel doğası görünür hale gelir.

X ekseni ile kesişme, 3.25 × 1010 A/m2'lik bir akım yoğunluğu ile gerilme için 33.33 μm olarak belirlendi ve bu da (Ij)c =1.08 × 106 A/m ile sonuçlandı.

Şekil 5'teki verilerden, durdurma 3.49 × 1010 A/m2 ve 3.6 × 1010 A/m2 olarak belirlendi. Test edilen hattın uzunluğu 120 μm iken, bunlar 4.19 × 106 A/m ve 4.2 × 1010 A/m değerlerini verir.

Ölçülen kritik ürünün tutarsızlığı, akım yoğunluğundaki bir artışla birlikte test edilen hatların kendi kendine ısınmasının artmasından kaynaklanır. Test edilen hatların sıcaklığı tipik olarak artan akım yoğunluğu ile artar. 120 μm uzunluğundaki test edilen ve 7 dakika boyunca gerilen hatların sıcaklıkları, 2.65 × 1010 A/m2, 3.24 × 1010 A/m2, 3.53 × 1010 A/m2 ve 3.85 × 1010 A/m2 akım yoğunlukları için 158 °C olacak şekilde elektriksel direncin ölçülmesiyle belirlenmiştir, Sırasıyla 202 °C, 257 °C ve 320 °C. Kritik ürünün sıcaklığa ve diğer faktörlere bağımlılığı11'den önce gösterilmiştir.

Şekil 1: Lazer tarama mikroskobu ile elektromigrasyon parametrelerinin araştırılması için uygun olan bir test yapısı geometrisinin şeması. Altın kutu, test edilen hattır (MoSi2'den yapılan bu çalışmada), gümüş kutular elektrik malzemeleridir (bu çalışmada alüminyumdan yapılmıştır) ve temas pedleri, bağ tellerinin bulunduğu bölgedeki gümüş kutuların yığınları olarak gösterilmiştir (koyu gri). Yığınlar, temas pedlerinin elektrik kaynaklarından daha yüksek bir katman kalınlığına sahip olduğunu gösterir. Test edilen hattın her iki tarafındaki küçük gümüş kutular, elektrik beslemesinin ve test edilen hattın elektrik teması bölgeleridir. Koyu renkli kenarın, elektrik temasını sağlamak için bu kısımda kapsülleme tabakasının açılması nedeniyle daha düşük bir kota sahip olan bu bölgeyi sembolize etmesi gerekiyordu. Bu rakamın daha büyük bir sürümünü görüntülemek için lütfen buraya tıklayın.

Şekil 2: Bir veri noktası elde etmek için gereken ölçümlerin iş akışının şeması. Bu rakamın daha büyük bir sürümünü görüntülemek için lütfen buraya tıklayın.

Şekil 3: Mevcut stresten önce ve sonra ilgilenilen bölgenin karşılaştırılması. İlgilenilen bölgenin (bu çalışmada, alüminyumun test edilen hat ile elektrik teması) akım gerilmesinden önce (sol taraf) ve akım gerilmesinden sonra (ortada) sağ tarafta vurgulanan elektromigrasyonun neden olduğu tepeciklerle karşılaştırılması. Bu rakamın daha büyük bir sürümünü görüntülemek için lütfen buraya tıklayın.

Şekil 4: MoSi2 hatları için test edilen hattın uzunluğuna bağlı olarak katot tarafının temas bölgelerinin elektromigasyonlu hacminin başarılı sonuçları. 60 nm yüksek sıcaklıkta silikon oksit ile kapsüllenmiş MoSi2 hatları için test edilen hattın uzunluğuna bağlı olarak katot tarafının elektromik temas bölgelerinin elektromik hacminin temsili verileri (başarılı sonuçlar), 3,25 × 1010 A/m2 akım yoğunluğu ile 7 dakika boyunca ortam havası koşullarında stres. Bu rakamın daha büyük bir sürümünü görüntülemek için lütfen buraya tıklayın.

Şekil 5: MoSi2'den yapılan test altındaki kapsüllenmiş hatlar için akım yoğunluğuna bağlı olarak katot tarafının temas bölgelerinin elektromigasyonlu hacminin başarılı sonuçları. 7 dakika boyunca ortam havası koşullarında gerilirken MoSi2'den yapılan test altındaki kapsüllenmiş hatlar için akım yoğunluğuna bağlı olarak katot tarafının elektromik temas bölgelerinin elektromigasyonlu hacminin temsili verileri (başarılı sonuçlar). Doldurulmuş daireler, 60 nm yüksek sıcaklıkta silikon oksit ile kapsüllenmiş test altındaki MoSi2 hatlarının verilerini gösterir. Doldurulmamış daireler, 20 nm yüksek sıcaklıkta silikon oksit ile kapsüllenmiş test altındaki MoSi2 hatlarının verilerini gösterir. Bu rakamın daha büyük bir sürümünü görüntülemek için lütfen buraya tıklayın.

Şekil 6: Geçerli veri. 60 nm yüksek sıcaklıkta silikon oksit ile kapsüllenmiş MoSi2 hatları için test edilen hattın uzunluğuna bağlı olarak katot tarafının elektromigasyonlu temas bölgelerinin elektromigasyonlu hacminin temsili verileri (veriler kullanılabilir), ortam havası koşullarında 7 dakika boyunca stres 2.56 ×10 10 A/m2 akım yoğunluğu ile. Bu rakamın daha büyük bir sürümünü görüntülemek için lütfen buraya tıklayın.

Şekil 7: Optimal olmayan veriler. 3,44 × 1010 A/m2 akım yoğunluğu ile 7 dakika boyunca ortam havası koşullarında gerilen 20 nm yüksek sıcaklıkta silikon oksit ile kapsüllenmiş MoSi2 hatları için test edilen hattın uzunluğuna bağlı olarak katot tarafının elektromigasyonlu temas bölgelerinin elektromigasyonlu hacminin temsili verileri (optimal olmayan veriler). Bu rakamın daha büyük bir sürümünü görüntülemek için lütfen buraya tıklayın.

Ek Kodlama Dosyası 1: Laserscan_1.vi. Bu dosyayı indirmek için lütfen buraya tıklayın.

Tartışmalar

Burada özetlenen protokol, elektriksel olarak iletken malzemelerin elektromik hacmi hakkında sağlam ve tekrarlanabilir bir şekilde veri elde etmek için kullanılabilir. Elektromigrasyonun değerlendirilmesi için bu yöntemin kullanılabilmesi için mevcut malzeme ve ekipmanın, protokolün adımlarında veya "NOTLAR"da yukarıda belirtildiği gibi belirli kriterleri karşılaması gerekir.

Protokolün kritik parçaları, akım gerilmesinden sonra ölçüm için numunenin oda sıcaklığına soğutulduğundan emin oluyor. Oda sıcaklığına kadar soğumaması, tarama sırasındaki sıcaklık değişimi nedeniyle yüzey taramasında hatalara neden olacak ve hatalı belirlenmiş bir yüzey ve dolayısıyla hacmin hatalı bir şekilde belirlenmesine neden olacaktır.

Bir diğer önemli kısım, değerlendirme programında yükseklik faktörünü belirlemek için test edilen çizginin yeterli arka planını ve yüksekliğini seçmektir. Bu yanlış yapılırsa, ses seviyesi yanlış olacaktır. Diğer kritik parçalar, hacim için sıfırdan farklı değerler veren en az üç numuneyi ölçüyor.

Akım gerilmesinden sonra tarama için veriler iyi görünmüyorsa ve değerlendirme yapılmadan önce fark edilmediyse, ilk taramada olduğu gibi aynı parametreleri kullanarak tekrar tarama yapmak mümkündür. Bu gerekli hale gelirse, numuneyi lazer tarama mikroskobu altında daha önce olduğu gibi hizalayarak veya bunu yazılım aracılığıyla düzelterek numuneyi döndürmekten kaçınabildiğinizden emin olun. Diğer sorun giderme yöntemleri için notlara göz atın.

Yöntemin modifikasyonları, bir ısıtma aşaması11 kullanan diğer deneysel yöntemlere benzer şekilde numune için bir ısıtma aşamasının kullanılmasını, numunenin bir fırında veya diğer çevredeki ortamlarda (sıvılar veya gazlar) yüksek sıcaklıklar gibi farklı koşullar altında gerilmek üzere numune tutucudan çıkarılmasını içerir ki bu, numune lazer tarama mikroskobu altındayken yapılamaz.

Farklı koşullar altında, örneğin sıcaklıklar altında yapılan ölçümler, etkin iyon yükü veya aktivasyon enerjisi gibi diğer elektromigrasyon parametrelerini hesaplamak için kullanılacak hacmin belirlenmesinde bu yöntemin kullanılmasını sağlar. Etkili iyon yükünün hesaplamaları, başlangıç noktası olarak elektromigasyon hacmini kullanır. Hacimin belirlenme araçları hesaplama için önemli değildir. Hesaplamalar, SEM 2,3,4 ile ölçülen elektromigasyon hacimleri kullanılarak etkili iyon yükünün belirlenmesinde olduğu gibi yapılır.

Daha önceki denklemlerde belirtildiği gibi, elektromigasyon hacmi difüzyona bağlıdır. Difüzyon üstel olarak belirli bir sürecin12 aktivasyon enerjisine bağlıdır. Bu, doğrusal eğimden aktivasyon enerjisini elde etmek için bir Arrhenius grafiğinin kullanılmasını sağlar. Yöntem ayrıca Blech yapılarındaki hacim değişikliklerini belirlemek ve SEM11 ile belirlenen hacimler için gösterildiği gibi sürüklenme hızını hesaplamak için de kullanılabilir.

Bu yöntem, yalnızca yüzeyin lazer taraması için tepeciklere veya boşluklara erişilebiliyorsa kullanılabilir. Bu, yöntemi, batık boşlukların neden olduğu hacim değişimini değerlendirmek için uygun hale getirmez. Lazer tarama mikroskobu, SEM ve TEM ile tespit edilebilen en küçük değişikliklerden daha az hacimdeki değişikliklere karşı daha az hassastır. Elektromigasyon hacmi çok küçükse, lazer tarama mikroskobu kullanmak herhangi bir yararlı sonuç vermeyecektir.

SEM veya TEM kullanılarak yapılan araştırmalarla karşılaştırıldığında, lazer tarama mikroskobunun kurulumuna bir ısıtma aşaması eklemek daha kolaydır çünkü bunların tipik olarak özel olarak yapılması gerekir 7,11,13,14.

Açıklamalar

Yazarların ifşa edecek hiçbir şeyi yok.

Teşekkürler

Bu araştırma, "Alman Federal Ekonomi İşleri ve İklim Eylemi Bakanlığı" tarafından 49MF190017 proje finansman kodu "EMIR" ile finanse edilmiştir.

Malzemeler

| Name | Company | Catalog Number | Comments |

| Current source/2602B System Source Meter | Keithley | 2602B | Any type of current source can be used. |

| JKI VI Package Manager | NI | 781838-35 | https://www.ni.com/de-de/shop/product/jki-vi-package-manager.html? srsltid=AfmBOorzYPY4B8 hlGIUIYl3PJoBwb8o8PeV MsBfM9YcFasnBIhEWwBpd |

| Labview 2024 Q1 Full | NI | 784522-35 | Evaluation software option (https://www.ni.com/de-de/shop/product/labview.html?partNumber=784522-35) |

| Labview 2024 Q1 Pro | NI | 784584-35 | Evaluation software option (https://www.ni.com/de-de/shop/product/labview.html?partNumber=784522-35) |

| Laser scanning micrsoscope VK-X200 series | Keyence | VK-X200 no longer available for purchase. Available option VK-X3100. Laser scanning microscope with wavelength of 408 nm. | |

| NI Vision Development Module | NI | 788427-35 | https://www.ni.com/de-de/shop/product/vision-development-module.html?srsltid=AfmBOoq2S8kYVmV1CK6 xSovMHTELtQHE2neD oM2RrEnibd2AuyzkWvuS |

| Objective lens, CF Plan Apo 150x/ 0.95; ∞/0 EPI; OFN25 WD 0.2 | Nikon | BZ10123016 | https://spwindustrial.com/nikon-cf-plan-apo-150x-0-95-0-wd-0-2mm-epi-objective/ |

| VK Analyse-Modul Version 3.3.0.0 | Keyence | Analytics software supported by the laser scanning microscope. No longer available for purchase. New laser scanning microscope uses newer software. | |

| VK Viewer Version 2.2.0.0 | Keyence | Measurement software supported by the laser scanning microscope. No longer available for purchase. New laser scanning microscope uses newer software. |

Referanslar

- Somaiah, N., Kumar, P. Inverse blech length phenomenon in thin-film stripes. Phys Rev Appl. 10 (5), 054052 (2018).

- Huynh, Q. T., Liu, C. Y., Chen, C., Tu, K. N. Electromigration in eutectic SnPb solder lines. J Appl Phys. 89 (8), 4332-4335 (2001).

- Lee, T. Y., Tu, K. N., Kuo, S. M., Frear, D. R. Electromigration of eutectic SnPb solder interconnects for flip chip technology. J Appl Phys. 89 (6), 3189-3193 (2001).

- Lee, T. Y., Tu, K. N., Frear, D. R. Electromigration of eutectic SnPb and SnAg3.8Cu0.7 flip chip solder bumps and under-bump metallization. J Appl Phys. 90 (9), 4502-4508 (2001).

- Ho, C. E., Hsieh, W. Z., Yang, C. H., Lee, P. T. Real-time study of electromigration in Sn blech structure. Appl Surf Sci. 388, 339-344 (2016).

- Chang, Y. W., et al. Study of electromigration-induced formation of discrete voids in flipchip solder joints by in-situ 3D laminography observation and finite element modeling. Acta Mater. 117, 100-110 (2016).

- Besser, P. R., Madden, M. C., Flinn, P. A. In situ scanning electron microscopy observation of the dynamic behavior of electromigration voids in passivated aluminum lines. J Appl Phys. 72 (8), 3792-3797 (1992).

- Doan, J. C., Lee, S. -. H., Bravman, J. C., Flinn, P. A., Marieb, T. N. Void nucleation on intentionally added defects in Al interconnects. Appl Phys Lett. 75 (5), 633-635 (1999).

- Kelly, M. B., Niverty, S., Chawla, N. Electromigration in bi-crystal pure Sn solder joints: elucidating the role of grain orientation. J Alloys Compd. 818, 152918 (2020).

- Schädel, M., Baldauf, J. Influences of the microstructure on the drift velocity of electromigrating aluminum through molybdenum disilicide thin films. , (2021).

- Straub, A. . Factors Influencing the Critical Product in Electromigration. , (2000).

- Scorzoni, A., Neri, B., Caprile, C., Fantini, F. Electromigration in thin-film interconnection lines: models, methods and results. Mater Sci Rep. 7 (4-5), 143-220 (1991).

- Verma, S. K., Raynaud, G. M., Rapp, R. A. Hot-stage scanning electron microscope for high-temperature in-situ oxidation studies. Oxid Met. 15 (5/6), 471-483 (1981).

- Heard, R., Huber, J. E., Siviour, C., Edwards, G., WilliamsonBrown, E., Dragnevski, K. An investigation into experimental in situ scanning electron microscope (SEM) imaging at high temperature. Rev Sci Instrum. 91 (6), 063702-063814 (2020).

Yeniden Basımlar ve İzinler

Bu JoVE makalesinin metnini veya resimlerini yeniden kullanma izni talebi

Izin talebiDaha Fazla Makale Keşfet

This article has been published

Video Coming Soon

JoVE Hakkında

Telif Hakkı © 2020 MyJove Corporation. Tüm hakları saklıdır