Method Article

Utilizzo della microscopia a scansione laser per determinare l'elettromigrazione nel disiliciuro di molibdeno

In questo articolo

Riepilogo

Qui, descriviamo un flusso di lavoro che utilizza la microscopia a scansione laser per determinare il volume elettromigrato attraverso una linea metallica in prova. Variando diverse variabili sperimentali, è possibile acquisire una moltitudine di informazioni sull'elettromigrazione. In questo lavoro viene determinata la lunghezza dell'inizio dell'elettromigrazione.

Abstract

Con l'aumento della densità di corrente e la diminuzione delle dimensioni dei chip, l'elettromigrazione diventa sempre più importante. L'elettromigrazione è il movimento degli atomi in un materiale elettricamente conduttivo causato dal flusso di corrente. Per l'alluminio e il rame, i parametri di elettromigrazione e le loro dipendenze sono stati studiati da una moltitudine di persone e metodi. Per altri materiali, questo non è il caso. Gli esperimenti di elettromigrazione spesso utilizzano tempi molto lunghi per sollecitare le linee in prova negli esperimenti mediani fino al fallimento. Questi esperimenti forniscono solo informazioni a livello superficiale sull'elettromigrazione. Metodi più sofisticati esaminano gli effetti e le influenze microscopiche o su scala nanometrica. Di solito, per queste indagini vengono utilizzate apparecchiature costose come microscopi elettronici a scansione (SEM), sincrotroni o microtomografia a raggi X. È stato sviluppato un flusso di lavoro che consente di studiare l'elettromigrazione su scala microscopica utilizzando un microscopio a scansione laser. Con questa tecnica di scansione laser, è possibile ottenere risultati con una precisione leggermente inferiore rispetto al SEM ma con molto meno sforzo nella preparazione dei campioni.

Essendo noto il volume elettromigrato, per calcolare i parametri di elettromigrazione è possibile utilizzare le stesse procedure dei volumi elettromigrati determinati tramite SEM. Variando diverse variabili sperimentali, è possibile ottenere una moltitudine di informazioni sull'elettromigrazione. In questo lavoro viene mostrato determinare la lunghezza per l'inizio dell'elettromigrazione.

Introduzione

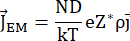

L'elettromigrazione è la migrazione di ioni metallici causata dalla corrente. Durante l'elettromigrazione, una forza  agisce sullo ione metallico.

agisce sullo ione metallico.

La forza  su uno ione all'interno di una linea conduttiva in prova senza uno strato incapsulante può essere calcolata come:

su uno ione all'interno di una linea conduttiva in prova senza uno strato incapsulante può essere calcolata come:

Dove Z* è la carica ionica effettiva per lo ione in movimento, è la carica di un elettrone ed  è il campo elettrico1. Per un conduttore

è il campo elettrico1. Per un conduttore  metallico con la resistività specifica ρ e la densità

metallico con la resistività specifica ρ e la densità  di corrente .

di corrente .

Z* dipende dalla specie ionica e dal materiale della linea in esame. Il suo valore indica la forza dell'elettromigrazione e il suo segno indica la direzione del movimento dello ione in questione.

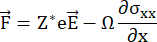

Questa forza fa sì che gli atomi si muovano e vengano trasportati nella linea metallica. Utilizzando la relazione tra la velocità  degli ioni e la forza

degli ioni e la forza  motrice e la relazione di Nernst-Einstein per la mobilità degli ioni

motrice e la relazione di Nernst-Einstein per la mobilità degli ioni  , il flusso atomico (numero di atomi per unità di tempo, per unità di area trasportata dall'elettromigrazione)

, il flusso atomico (numero di atomi per unità di tempo, per unità di area trasportata dall'elettromigrazione)  può essere calcolato come:

può essere calcolato come:

Dove N è la densità degli atomi del reticolo, il coefficiente di diffusione D, k è la costante di Boltzmann e T la temperatura assoluta2.

Il volume elettromigrato può essere descritto come 2,3,4:

V = ΩJEMa

Dove A è l'area della sezione trasversale del conduttore, Ω è il volume atomico e t è il tempo di elettromigrazione.

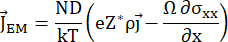

Per le linee incapsulate in prova, è necessario prendere in considerazione un componente aggiuntivo a seconda della sollecitazione meccanica:

Con σxx è la sollecitazione normale lungo la lunghezza del campione e x è la coordinata lungo la lunghezza della linea sottoposta al test1. Come è stato dimostrato in altre pubblicazioni, ciò si traduce in5:

L'elettromigrazione che genera stress è un fenomeno ben noto nelle linee allo stato solido in prova.

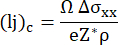

Se  = 0 allora il trasporto

= 0 allora il trasporto  di massa = 0 (e V = 0), il prodotto critico della lunghezza l e della densità di corrente per l'inizio dell'elettromigrazione può essere correlato ai parametri dei materiali come segue1:

di massa = 0 (e V = 0), il prodotto critico della lunghezza l e della densità di corrente per l'inizio dell'elettromigrazione può essere correlato ai parametri dei materiali come segue1:

Questo prodotto critico è di grande importanza nella progettazione di componenti o circuiti elettrici poiché le linee con lunghezze inferiori alla lunghezza critica, chiamata anche lunghezza di Blich, sono immortali. Nel protocollo sottostante, viene mostrata la determinazione di (Ij)c . Se gli altri parametri sono noti, è possibile calcolare Z* come quantità importante di materiale.

I metodi precedentemente pubblicati per la misurazione del volume elettromigrato utilizzano il SEM, la microscopia elettronica a trasmissione (TEM) o la microtomografia a raggi X (X)3,4,6,7,8,9.

L'utilizzo di questi strumenti comporta una delicata preparazione dei campioni, come l'applicazione di un ulteriore film metallico sottile su superfici ad alta resistività al fine di ridurre l'accumulo di cariche sulla superficie durante la scansione a fascio di elettroni.

Lo strato aggiuntivo sulla superficie può causare problemi, come la modifica del comportamento di elettromigrazione modificando la sollecitazione meccanica all'interfaccia. L'accumulo di carica, d'altra parte, può causare una deriva virtuale del campione durante una scansione, rendendo i dati inutili.

Il funzionamento di SEM, TEM è anche più dispendioso in termini di tempo e più costoso rispetto all'uso di un microscopio a scansione laser. L'utilizzo del microscopio a scansione laser facilita l'indagine delle linee in prova a temperature più elevate. Per i SEM, esistono anche alcuni stadi di riscaldamento che non sono prontamente disponibili per tutti i SEM, sono costosi e spesso sono realizzati su misura.

Con un microscopio a scansione laser, l'incertezza di misura dei volumi può essere nello stesso intervallo dei SEM, a condizione che vengano utilizzate attrezzature adeguate e che si presti meticolosa attenzione alle condizioni di misurazione.

Durante la scansione della superficie, vengono misurati più valori per ogni punto, ottenendo un'alta risoluzione. A causa del principio di scansione del microscopio a scansione laser, il limite del metodo non è uguale al limite di diffrazione. Ciò consente la misurazione di strutture con dimensioni laterali di circa 120 nm.

Rispetto alle misurazioni SEM, l'altezza delle strutture può essere misurata in modo più semplice e preciso con molto meno sforzo. La determinazione dell'altezza con un SEM potrebbe utilizzare la misurazione dell'altezza di diverse intersezioni dopo averle preparate con un fascio di ioni focalizzato (FIB). La FIB può causare abrasione nelle vicinanze. A causa di queste preparazioni, il volume di un vuoto o di una collinetta potrebbe non essere adeguatamente rappresentato dalle misurazioni SEM, con il risultato che le misurazioni del volume di entrambi i metodi hanno un'accuratezza simile.

Poiché si opera in condizioni di aria ambiente, è possibile operare in modo più rapido, economico e versatile rispetto all'utilizzo di SEM o TEM.

Il metodo qui descritto può essere utilizzato se è possibile evitare l'ossidazione del materiale durante la misurazione. L'ossidazione può verificarsi a temperature elevate a causa dell'autoriscaldamento delle linee in prova. In caso contrario, utilizzando un SEM o scansionando la linea sottoposta ai test, si consiglia di eseguire prima la geometria della regione di interesse, quindi di applicare lo stress di elettromigrazione in una camera evacuata e infine di scansionare per la seconda volta la geometria della linea sottoposta a test della regione di interesse.

Se il campione viene spostato per sollecitazione in un ambiente diverso, è necessario prestare attenzione ad allineare il campione prima e dopo la sollecitazione nella stessa direzione. L'allineamento elimina la necessità di correggere le immagini scansionate per la rotazione. Questo in genere fornisce risultati più accurati rispetto alla correzione della virata tramite software.

Questo metodo utilizza campioni preparati e include le scansioni laser iniziali, stressando i campioni in condizioni predeterminate ed effettuando seconde scansioni laser delle stesse regioni. Da queste scansioni, i volumi elettromigrati di diversi campioni vengono determinati sottraendo le due scansioni laser. Utilizzando i dati di volume di diversi campioni, viene determinata l'intercettazione della linea di migliore adattamento per diverse lunghezze. Questa intercettazione è la lunghezza di Blech nelle condizioni utilizzate nell'esperimento. Il metodo presenta vantaggi quando si studia un materiale elettricamente conduttivo con un'elevata resistività o un materiale influenzato negativamente dalla preparazione del campione necessaria per gli altri metodi.

Le geometrie delle linee in prova per i test di elettromigrazione variano notevolmente a seconda della tecnica di misura utilizzata. L'uso di un microscopio laser a scansione non si limita alle singole linee in prova con larghezze di diversi μm10 ma può essere utilizzato per tutte le strutture in cui si indagano le variazioni di volume causate dall'elettromigrazione, come le strutture di Blech.

Protocollo

1. Scelta del materiale e realizzazione delle linee in prova del materiale di interesse

- Scegliere le linee in prova del materiale di interesse e assemblarle per ottenere l'accesso alla regione di interesse della linea in prova con il microscopio a scansione laser.

NOTA: Le linee in prova possono avere geometrie utilizzate nei semiconduttori all'avanguardia o possono essere più grandi e utilizzate solo per la valutazione dei fenomeni di elettromigrazione. Le geometrie delle linee possono essere, ma non sono limitate a, larghezze di 20-50 μm, spessori da 10 nm fino a 200 nm e lunghezze da 40 μm fino a 800 μm. La regione di interesse dipende dai materiali utilizzati e dalla geometria della struttura di prova, che deve essere determinata scansionando l'intera struttura di prova durante i primi esperimenti utilizzando condizioni di forte sollecitazione. Tutte le parti della struttura di test che mostrano variazioni di volume possono essere utilizzate come regione di interesse. - Utilizzare linee incapsulate o non incapsulate in prova realizzate con lo stesso materiale aventi la stessa sezione trasversale (stessa altezza e larghezza) con lunghezze diverse. Stressarli utilizzando le stesse condizioni (densità di corrente, temperatura, atmosfera, tempo) per determinare la lunghezza critica per l'inizio dell'elettromigrazione.

- In alternativa, utilizzare linee in prova con la stessa lunghezza e variare la densità di corrente in un piccolo intervallo mentre si sollecita con la stessa temperatura nella stessa atmosfera.

2. Determinazione del volume elettromigrato

- Determinare il volume elettromigrato per diverse lunghezze (più punti dati) o diverse densità di corrente in base alle fasi successive del protocollo, che descrivono in dettaglio come ottenere un singolo punto dati.

NOTA: Con il metodo incluso in questa pubblicazione, ogni campione viene utilizzato per ottenere un punto dati. - Ottieni un unico punto dati

- Utilizzare un microscopio a scansione laser con la massima risoluzione disponibile.

NOTA: Non tutti i microscopi a scansione laser raggiungono la risoluzione necessaria per il metodo incluso in questo protocollo. - Accendere il microscopio a scansione laser e aprire il software di misurazione e analisi. Se il software di misura chiede, Ritorno all'origine dello stadio XY? fare clic su No.

- Procurati i campioni e un supporto per campioni appropriato per poter fissare il campione sul tavolino del microscopio a scansione laser in modo che il campione non si muova durante il processo di scansione.

- Ottieni una fonte di corrente e cavi accurati per il collegamento elettrico. Assicurarsi che la sorgente di corrente e i cavi funzionino correttamente.

- Modificare l'altezza del tavolino del microscopio a scansione laser e posizionare il campione nel portacampione sotto il microscopio a scansione laser. Allineare il campione parallelamente al tavolo del microscopio. Fissare il campione in modo che non si muova durante le misurazioni.

NOTA: A questo punto è possibile mettere in pausa l'esperimento. A volte, il comportamento dei campioni cambia a seconda delle condizioni di conservazione, ad esempio a causa dell'ossidazione. Le pause sono facoltative e dovrebbero essere evitate se si prevede che i campioni cambino molto con le condizioni in cui si trovano per queste misurazioni. - Collegare la presa elettrica della sorgente di corrente al campione o al supporto del campione a seconda della configurazione. Controllare se i fili di collegamento sono ancora attaccati al campione utilizzando una corrente bassa per un breve periodo o mediante ispezione ottica.

NOTA: A questo punto è possibile mettere in pausa l'esperimento. - Regolare la differenza di altezza tra la lente dell'obiettivo del microscopio a scansione laser e il campione per mettere a fuoco il campione. Mettere a fuoco la regione di interesse della lente dell'obiettivo con l'ingrandimento più basso. Manualmente o nella finestra Osserva del software di misurazione facendo clic su Messa a fuoco automatica.

NOTA: Se necessario, spostare la posizione XY della tabella per poter vedere la regione di interesse. A questo punto è possibile mettere in pausa l'esperimento. - Cambia la lente dell'obiettivo con l'ingrandimento successivo più alto e metti a fuoco la regione di interesse. Manualmente o nella finestra Osserva del software facendo clic su Messa a fuoco automatica.

NOTA: A questo punto è possibile mettere in pausa l'esperimento. - Ripetere la sostituzione della lente dell'obiettivo e della messa a fuoco fino a quando la regione di interesse messa a fuoco è visibile utilizzando la lente dell'obiettivo con l'ingrandimento più alto, ad es. 150x nella finestra Osserva .

NOTA: Se la regione di interesse è più grande della regione in grado di eseguire la scansione con le impostazioni più accurate del microscopio a scansione laser, utilizzare la cucitura. Il protocollo non include spiegazioni su come procedere con la cucitura. A questo punto è possibile mettere in pausa l'esperimento. - Assicurarsi che Strumenti > Misura > conteggio medio sia impostato su 4. Fare clic su Opzioni > Salvataggio automatico, scegliere una cartella di destinazione di salvataggio, un prefisso del nome file e un esempio di nome file, quindi fare clic su OK.

- Vai alla finestra Misura . Seleziona la modalità Esperto. Utilizzare le impostazioni di misurazione > Profilo superficiale > Super fine (2048 x 1536) > Alta precisione.

NOTA: I nomi delle impostazioni per ottenere la massima precisione potrebbero essere diversi se si utilizza un altro microscopio a scansione laser. - Aumentare la distanza tra la lente dell'obiettivo e il campione facendo clic sulle frecce verso l'alto fino a quando l'intera finestra mostra che la superficie è nera. Fare clic su Imposta posizione superiore. Diminuire la distanza tra la lente dell'obiettivo e il campione facendo clic sulle frecce verso il basso fino a quando l'intera superficie non è visibile, quindi continuare a fare clic sulle frecce verso il basso fino a quando l'intera finestra che mostra la superficie è nera. Fare clic su Imposta pos inferiore.

- Fare clic su Guadagno automatico e Avvia misurazione per avviare la scansione della superficie della regione di interesse.

NOTA: Nel primo esperimento che utilizza un materiale e una configurazione, la scansione non solo della regione di interesse, ma di tutta la superficie della linea in prova da un contatto elettrico (ad esempio, filo di collegamento) all'altro contatto (filo di collegamento) del campione fino alla prima parte utilizzata solo per il collegamento del campione all'ambiente circostante è necessaria per essere in grado di individuare da dove provengono gli atomi che compongono il nuovo volume Possono provenire da una parte diversa del campione e per escludere effetti diversi come la termomigrazione che causa la comparsa del volume. A questo punto è possibile mettere in pausa l'esperimento. - Sfocare il microscopio a scansione laser aumentando la distanza tra l'obiettivo e il campione di diversi mm fino a 1 cm facendo clic più volte sulle frecce verso l'alto prima di sollecitare il campione.

NOTA: Questo per evitare di danneggiare la lente dell'obiettivo. A seconda del materiale della linea in prova e delle condizioni di stress, la linea in prova si riscalderà. In alcuni casi, la temperatura raggiungerà diverse centinaia di gradi centigradi. La distanza tra la lente dell'obiettivo e il campione è in genere inferiore a 2 mm durante la scansione laser. La lente dell'obiettivo si riscalderebbe considerevolmente durante gli esperimenti se la distanza non aumentasse durante lo stress. Il riscaldamento della lente dell'obiettivo porta a sollecitazioni meccaniche nella lente che potrebbero portare alla deformazione della lente o ad altri danni alla lente. - Sollecitare il campione con le condizioni predeterminate (densità di corrente, tempo). Arrestare il flusso di corrente dopo il tempo predeterminato.

NOTA: Le condizioni includono la densità di corrente, il tempo di stress, la temperatura e la lunghezza della linea in prova. Le condizioni di sollecitazione dipendono dal materiale di interesse. A questo punto è possibile mettere in pausa l'esperimento. - Attendere 3-5 minuti dopo lo stress corrente. Focalizzare il microscopio a scansione laser sulla regione di interesse dopo che il campione si è raffreddato a temperatura ambiente (RT).

NOTA: A questo punto è possibile mettere in pausa l'esperimento. - Mettere nuovamente a fuoco fino a quando il campione non si ferma per sfocare da solo per essere sicuri di non avere derive sulla superficie misurata a causa delle variazioni di temperatura.

NOTA: A questo punto è possibile mettere in pausa l'esperimento. - Scansiona la stessa area che è stata scansionata prima della sollecitazione corrente con le stesse impostazioni secondo i passaggi 2.2.10-2.2.13.

NOTA: A questo punto è possibile mettere in pausa l'esperimento. - Utilizza il software di analisi e correggi le due immagini della regione di interesse.

- Aprire il file nel software di analisi se non è stato aperto facendo clic su File > Apri e cercando il file corretto.

- Correggere l'inclinazione dei campioni facendo clic su Elabora immagine> correggere l'inclinazione per aprire una finestra per la correzione dell'inclinazione. Utilizzare l'immagine visualizzata Laser+Ottico e il metodo di correzione Inclinazione del piano (3 punti) per far apparire tre punti nell'immagine visualizzata.

- Sposta le linee in modo che la maggior parte di queste linee sia sullo sfondo. Spostare i tre punti vicino alla regione di interesse. Spostare questi punti in modo che corrispondano al piano, rappresentato da due linee rette nelle sezioni trasversali, allo sfondo.

NOTA: Se lo sfondo non è rappresentato correttamente da un piano, far corrispondere il piano ai bordi inferiori della regione di interesse. - Scegliere Non regolare i dati dell'altezza di offset 0 e Regola automaticamente l'intervallo di altezza , quindi fare clic su Esegui e chiudi.

- Rimuovere le altezze causate dall'overdrive del microscopio a scansione laser facendo clic su Elabora immagine > Livello di taglio dell'altezza per aprire la finestra del taglio dell'altezza. Impostare il livello di taglio su Normale, utilizzare Completa sempre i dati altezza 0 e fare clic su OK.

NOTA: A questo punto è possibile mettere in pausa l'esperimento. - Tagliare l'immagine se è più grande della regione di interesse ed è troppo grande per essere valutata con il software destinato alla valutazione. Ritaglia l'immagine in modo che la regione di interesse si trovi al centro, ad esempio 500 pixel x 500 pixel.

- Ritaglia facendo clic su Elabora immagine > Ritaglio per aprire la finestra di ritaglio. Scegliere la larghezza e l'altezza in base all'area di interesse e spostare il rettangolo per la selezione in modo da includere l'area di interesse.

NOTA: L'ideale sarebbe non dover correggere affatto le immagini allineando perfettamente i campioni in modo che non abbiano inclinazione rispetto allo stadio del campione e scansionando solo una parte del campione leggermente più grande della regione di interesse. Questo tipo di misurazione ideale potrebbe non essere possibile con l'attrezzatura disponibile.

- Salvare l'immagine ritagliata corretta. Apri l'immagine corretta e ritagliata con il software di analisi facendo clic su File > Apri e scegliendo il file corretto.

- Per esportare i dati in modo da conservare le informazioni 3D sulla regione di interesse, ad esempio come file ASC, attenersi alla seguente procedura. Fare clic su File > Output dati CAD 3D per aprire la finestra per la selezione dei parametri di output.

- Utilizzare la quantità di salto 1 (nessun salto) > Precisione di visualizzazione del numero effettivo 10 > Rapporto di zoom XY x1 e Migliora altezza (%) 100 e scegliere Superficie o utilizzare le opzioni con la massima precisione disponibile. Fai clic su Imposta. Utilizzare i dati del gruppo di punti per salvare i dati con etichetta univoca. Dopo aver terminato l'esportazione dei dati, il programma mostrerà una finestra.

- Utilizzare nomi univoci per abbinare i dati della misurazione prima e dopo la sollecitazione della corrente per ogni regione di interesse.

NOTA: A questo punto è possibile mettere in pausa l'esperimento.

- Trasferisci i dati al software di valutazione.

NOTA: Alcuni microscopi a scansione laser sono dotati di software con funzioni integrate per misurare i volumi. In questo caso, è possibile utilizzare il software integrato invece di utilizzare il software descritto in questo protocollo. - Utilizzare una versione del software di valutazione menzionata nella Tabella dei materiali e dei pacchetti menzionati nella Tabella dei materiali e aprire il programma (File di codifica supplementare 1: Laserscan_1.vi).

NOTA: Per ottenere gli stessi risultati potrebbero essere utilizzati altri software. - Fare clic sulla freccia per avviare l'esecuzione del programma. Aprire il percorso di salvataggio dei file asc destinati all'uso facendo clic su Apri. Carica i file asc nel programma scegliendo il nome del campione nell'elenco di selezione. Assicurati che l'area sia selezionata e fai clic su croce e area.

NOTA: Se l'elettromigrazione si verifica per un lungo periodo di tempo o l'effetto di elettromigrazione è forte nel campione con le condizioni scelte, il programma potrebbe non essere in grado di abbinare i modelli delle immagini. In questo caso, ripetere una misurazione simile con un nuovo campione a densità di corrente inferiori, tempi di test più brevi o temperatura più bassa e regolare di conseguenza gli esperimenti futuri. - Regolare manualmente la corrispondenza del modello se il programma non corrisponde perfettamente ai modelli.

- Per aggiungere la scala per l'altezza, utilizzare il mouse per scegliere un rettangolo appartenente alla superficie del substrato. Guarda i due istogrammi delle altezze del rettangolo nell'immagine prima e dopo la sollecitazione corrente accanto all'immagine della regione di interesse. Fai in modo che la forma di questi due istogrammi appaia normalmente distribuita e il più simile possibile.

NOTA: Se gli istogrammi sembrano molto diversi, ripetere il rettangolo scelto e variare leggermente il rettangolo fino a quando non è soddisfatto della forma dell'istogramma. - Fare clic sul pulsante zero etichettato come sfondo per salvare questa altezza come sfondo.

- Scegliere un altro rettangolo su una parte piatta sopra la linea in prova.

NOTA: se l'area scelta con questo rettangolo è stata modificata durante l'esperimento, ripetere il rettangolo fino a quando non è stata scelta un'area senza modifiche. Se la regione diventa troppo piccola, ad esempio solo pochi pixel, la determinazione dell'altezza non sarà accurata. Se c'è solo una regione molto piccola che non è cambiata, usa un'immagine con più pixel per ottenere una regione senza modifiche che si trova sopra la linea in esame. - Osserva i due istogrammi accanto all'immagine della superficie della regione di interesse. Fai in modo che la forma di questi due istogrammi appaia normalmente distribuita e il più simile possibile.

NOTA: Ripeti creando rettangoli che soddisfano tutti i criteri e danno anche un buon risultato nell'istogramma. - Salvare questo valore facendo clic sulla riga in fase di test e fare clic su Ok.

NOTA: Per il momento, questi dati vengono salvati solo temporaneamente. - Arrestare il programma facendo clic sul pulsante rosso di arresto e salvare i parametri di altezza in modo permanente nel programma facendo clic su Modifica > Rendi predefiniti i valori correnti e > file Salva.

NOTA: Il programma prende lo sfondo come altezza pari a zero e l'altezza della linea in prova come 1. Questo sarà moltiplicato per l'altezza misurata della linea in prova nei passaggi successivi/alla fine. - Fare clic sulla freccia per avviare l'esecuzione del programma. Valuta una singola collinetta (o vuoto) nella regione di interesse disegnando un rettangolo con il tasto sinistro del mouse vicino al bordo della collinetta (o vuoto) nell'IMG rispetto al pannello frontale.

- Avvicinati il più possibile al bordo della struttura. Migliora l'area selezionata utilizzando la versione ingrandita della struttura e ingrandisci l'immagine, ad esempio quella etichettata ritaglia relax.

- Regolare la regione della collinetta (o del vuoto) selezionata fino a quando il contenuto non corrisponde al bordo del rettangolo alla collinetta (o al vuoto).

- Fare clic sul pulsante Salva accanto al confronto IMG per salvare la somma di tutti i pixel (integrali) del volume.

NOTA: A questo punto è possibile mettere in pausa l'esperimento. - Continua con la collinetta o il vuoto successivo nell'immagine. Seguire i passaggi da 2.2.31 a 2.2.34 per ogni collinetta (o vuoto) presente nell'immagine.

NOTA: E' possibile mettere in pausa l'esperimento dopo aver salvato l'integrale di ogni collinetta (o vuoto). - Utilizzare i dati sul volume e calcolare la somma dei volumi delle collinette (o vuoti) per ottenere il volume del materiale elettromigrato in una regione di interesse in queste condizioni.

- Converti il volume sommato determinato (le unità sono pixel x pixel x altezza) in metro cubo (m³) moltiplicando per la dimensione corrispondente a un pixel in metro e il fattore per l'altezza della linea in prova, inclusa l'altezza dello strato incapsulante.

NOTA: In questo lavoro, ogni pixel è 0,05 μm x 0,05 μm. L'altezza della linea in prova, compresa l'altezza dello strato di incapsulamento per la conversione nel metro cubo, può essere misurata con qualsiasi tecnica di misurazione adatta. - Salvare il volume e le condizioni di misurazione (lunghezza della linea in prova, densità di corrente, temperatura, tempo di sollecitazione della corrente) come un unico punto dati.

NOTA: A questo punto è possibile mettere in pausa l'esperimento.

- Utilizzare un microscopio a scansione laser con la massima risoluzione disponibile.

- Ottieni più punti dati seguendo il passaggio 2.2. per le linee in prova con lunghezze diverse da quelle utilizzate in precedenza fino a quando non esistono almeno tre punti dati con il volume elettromigrato diverso da zero. In alternativa, ottieni più punti dati seguendo il passaggio 2.2 per linee con la stessa lunghezza e variando leggermente la densità di corrente.

- Per ottenere la lunghezza critica per il materiale di interesse e le condizioni di misura, realizzare un grafico con almeno tre punti dati - che non si trovano né sull'asse x né sull'asse y - con il volume elettromigrato sull'asse y e la lunghezza o la densità di corrente utilizzando il parametro con valori variabili sull'asse x.

- Determinare la linea di adattamento migliore per i dati con la linea di adattamento migliore con meno di due punti di intercettazione con l'asse x. Ottieni l'intersezione della linea lineare più adatta per i punti dati con volumi piccoli con l'asse x. Questa intersezione è l o j di (Ij)c e (Ij)c calcolate moltiplicando il valore dell'intercettazione per la densità di corrente o la lunghezza utilizzata nell'esperimento, rispettivamente.

NOTA: A seconda delle condizioni di sollecitazione, delle lunghezze e del materiale studiato, la linea di adattamento migliore può essere lineare vicino all'intercettazione o esponenziale se le condizioni di sollecitazione come la densità di corrente o la lunghezza sono più elevate.

Risultati

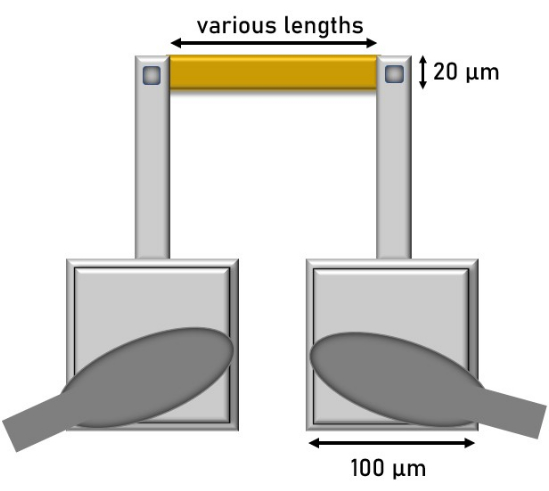

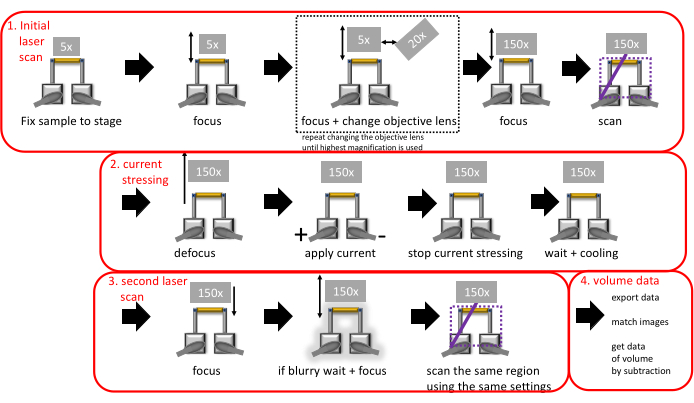

La Figura 1 mostra lo schema della geometria di una struttura di test e la Figura 2 mostra lo schema del flusso di lavoro delle misurazioni necessarie per ottenere un punto dati. Per indagare l'influenza della lunghezza e l'esistenza e il valore numerico della lunghezza della linea in prova necessaria per l'inizio dell'elettromigrazione, il suddetto protocollo è stato utilizzato per ottenere dati per più linee in prova con lunghezze diverse (ad esempio, 120 μm, 540 μm e 680 μm) realizzate in disiliciuro di molibdeno e incapsulate da uno strato di ossido di silicio ad alta temperatura. Tutte le linee in prova sono state costruite allo stesso modo e sollecitate per lo stesso tempo di 7 minuti in condizioni di aria ambiente a temperatura ambiente (23 °C) con una corrente costante senza restringimento della linea in prova durante la sollecitazione, con conseguente densità di corrente costante di 2,26 × 1010 A/m2, 3,25 × 1010 A /m2 o 3,44 × 1010 A /m2.

Nelle strutture di prova utilizzate (linee di MoSi2 incapsulate) solo la regione di contatto di MoSi2 con l'alluminio ha mostrato variazioni di volume. Esperimenti precedenti non hanno mostrato sporgenze di alcun tipo attraverso l'incapsulamento.

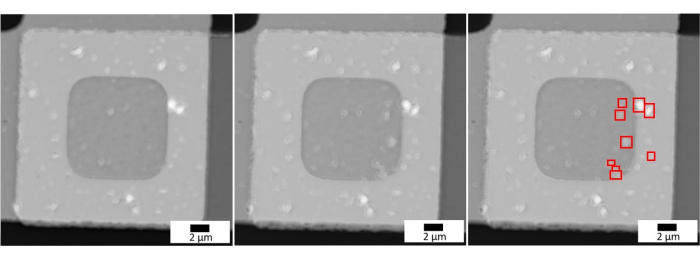

Le dimensioni laterali di tutte le collinette valutate con questo metodo erano superiori alla dimensione di 200 nm, ben al di sopra della risoluzione laterale del microscopio a scansione laser.

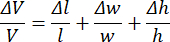

V = const.lwh

L'incertezza massima del volume misurato può essere stimata tramite la legge di propagazione della covarianza.

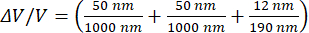

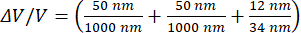

Dove l è la lunghezza, w la larghezza e h l'altezza. Con le incertezze di misura delle singole dimensioni Δl = 50 nm, Δw = 50 nm e Δh = 12 nm. Le incertezze della lunghezza e della larghezza sono prese come le dimensioni di un pixel. L'incertezza dell'altezza di Δh = 12 nm è stata misurata tramite SEM sulla collinetta più piccola rilevabile al microscopio a scansione laser ed è conforme all'incertezza dichiarata dal produttore.

L'altezza delle collinette (come mostrato nella Figura 3) è solitamente nell'intervallo di 190 nm. Le collinette più piccole correttamente rilevabili hanno altezze nell'intervallo di 34 nm. Le lunghezze e le larghezze sono solitamente nell'ordine di 1 μm per la maggior parte delle collinette, come mostrato nella Figura 3.

Ciò fa sì che l'incertezza per una singola collinetta con una dimensione tipica della collinetta sia

= 16%

= 16%

e per una piccola collinetta da

= 45%.

= 45%.

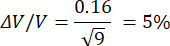

Con il metodo mostrato in questo protocollo, il volume viene sommato per diverse collinette. I valori tipici per la quantità di collinette sommate in un campione sono circa 9, come mostrato nella Figura 3.

Ciò fa sì che l'incertezza sia:

Se nel campione sono presenti solo collinette di medie dimensioni

e

se tutte le collinette presenti nel campione sono estremamente piccole.

In realtà, nei campioni sono presenti collinette piccole e di dimensioni tipiche e la quantità di collinette varia leggermente tra i campioni, causando un'incertezza compresa tra il 5% e il 15% a seconda delle dimensioni e del numero esatti delle collinette.

Come si può vedere dai risultati rappresentativi mostrati in questo lavoro, il valore del volume elettromigrato aumenta con l'aumentare della lunghezza della linea in prova. Il volume elettromigrato aumenta anche se si utilizzano condizioni di sollecitazione più forti, ad esempio valori più elevati di densità di corrente.

Se tutti i dati di volume indipendenti dalla lunghezza della linea in prova sono pari a zero, sono necessarie condizioni di sollecitazione più forti (ad esempio, temperature più elevate, tempo di sollecitazione più lungo, densità di corrente più elevate o una combinazione di questi) per l'inizio dell'elettromigrazione. Condizioni di stress più forti saranno utilizzate in ulteriori esperimenti.

La Figura 3 mostra una regione di interesse prima della sollecitazione di corrente sul lato sinistro e dopo la sollecitazione di corrente al centro. Il lato destro della Figura 3 evidenzia le collinette dopo lo stress di corrente. La Figura 3 mostra la formazione di nuove collinette e la crescita delle sporgenze prima dell'attuale sollecitazione.

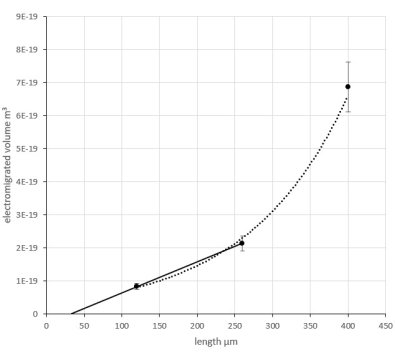

La Figura 4 mostra i risultati positivi dell'aumento del volume elettromigrato con l'aumentare della lunghezza, inclusa una linea esponenziale di best fit, che include tutti i punti dati. La Figura 4 mostra anche i risultati per lunghezze più corte utilizzati per determinare l'intercettazione della linea lineare di miglior adattamento con l'asse x.

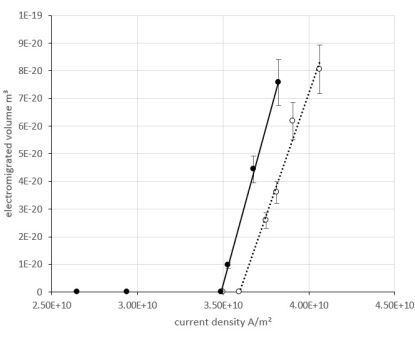

La Figura 5 mostra i dati positivi del volume elettromigrato che aumenta con un aumento della densità di corrente con la lunghezza mantenuta costante a 120 μm e la densità di corrente variata nell'intervallo in cui l'inizio dell'elettromigrazione è stato osservato in precedenti esperimenti. La Figura 5 mostra anche l'influenza dell'ossido di silicio incapsulante ad alta temperatura. Due diversi spessori di ossido di silicio ad alta temperatura (cerchi pieni: 60 nm, cerchi non riempiti: 20 nm) determinano due valori diversi per l'inizio dell'elettromigrazione per quanto riguarda la densità di corrente. Ciò è causato dallo stress meccanico degli strati di incapsulamento.

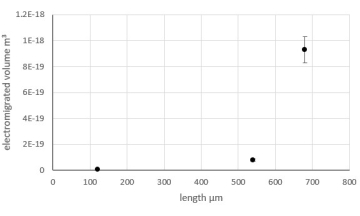

La Figura 6 mostra i dati che potrebbero essere utili per ottenere una prima stima dei parametri di elettromigrazione nel materiale. Per ottenere risultati migliori, è necessario acquisire più dati con lunghezze comprese tra 150 μm e 500 μm.

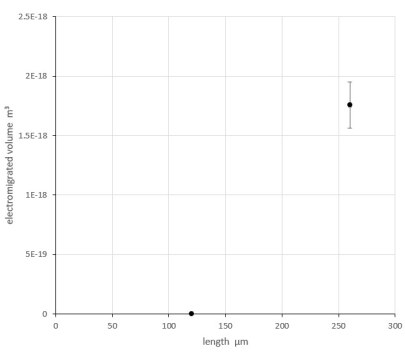

La Figura 7 mostra dati non ottimali, che richiederebbero il test di linee in prova con lunghezze comprese tra 120 μm e 260 μm, poiché potrebbero esserci lunghezze superiori a 120 μm con un volume elettromigrato pari a 0. Se c'è una diminuzione del volume con un aumento della lunghezza della struttura di prova, alcuni dei dati non sono corretti. Molto probabilmente a causa di errori nella valutazione del volume, come errori nella determinazione della scala di altezza o errori nel trovare il bordo delle collinette. In questo caso, dare un'altra occhiata alla valutazione della rispettiva immagine e rivalutare può essere utilizzato per andare a fondo del problema.

I dati errati possono anche essere dovuti al fatto che la struttura di test non si raffredda a temperatura ambiente per la seconda scansione. La scansione della stessa area e l'utilizzo della nuova scansione per la valutazione è l'unica opzione per risolvere il problema. Se questo problema persiste dopo la rivalutazione e la ripetizione della scansione, è probabile che non sia causato da un errore nella valutazione e potrebbe essere un effetto reale del materiale utilizzato.

Per lunghezze leggermente superiori alla lunghezza critica, la linea di adattamento migliore può essere approssimata da una linea retta. Se la lunghezza delle linee in prova si allunga, diventa visibile la natura esponenziale della linea di miglior adattamento.

L'intercettazione con l'asse x è stata determinata a 33,33 μm per sollecitazioni con una densità di corrente di 3,25 × 1010 A/m2 con conseguente (Ij)c = 1,08 × 106 A/m.

Dai dati della Figura 5 l'intercettazione è stata determinata a 3,49 × 1010 A/m2 e 3,6 × 1010 A/m2. Con una lunghezza della linea in prova di 120 μm, si ottengono valori di 4,19 × 106 A/m e 4,2 × 1010 A /m.

La discrepanza del prodotto critico misurato deriva da un aumento dell'autoriscaldamento delle linee in prova con un aumento della densità di corrente. La temperatura delle linee in prova aumenta tipicamente con l'aumentare della densità di corrente. Le temperature delle linee in prova di una lunghezza di 120 μm sollecitata per 7 minuti sono state determinate mediante misurazione della resistività elettrica per densità di corrente di 2,65 × 1010 A/m2, 3,24 × 1010 A/m2, 3,53 × 1010 A /m2 e 3,85 × 1010 A /m2 a 158 °C, 202 °C, 257 °C e 320 °C, rispettivamente. Primadell'11 è stato dimostrato che la dipendenza del prodotto critico dalla temperatura e da altri fattori.

Figura 1: Schema di una geometria della struttura di prova adatta per indagini sui parametri di elettromigrazione tramite microscopio a scansione laser. La scatola d'oro è la linea in prova (in questo lavoro realizzato in MoSi2), le scatole d'argento sono le alimentazioni elettriche (in questo lavoro in alluminio) e le piazzole di contatto sono mostrate come pile di scatole d'argento nella regione dei fili di collegamento (grigio scuro). Le pile indicano che le pile di contatto hanno uno spessore dello strato più elevato rispetto alle alimentazioni elettriche. Le piccole scatole d'argento su entrambi i lati della linea in prova sono le regioni di contatto elettrico dell'alimentazione elettrica e della linea in prova. Si suppone che il bordo scuro simboleggi questa regione con un'elevazione inferiore a causa dello strato incapsulante che viene aperto in questa parte per consentire il contatto elettrico. Clicca qui per visualizzare una versione più grande di questa figura.

Figura 2: Schema del flusso di lavoro delle misurazioni necessarie per ottenere un punto dati. Fare clic qui per visualizzare una versione più grande di questa figura.

Figura 3: Confronto della regione di interesse prima e dopo lo stress di corrente. Confronto della regione di interesse (in questo lavoro, il contatto elettrico dell'alluminio con la linea in prova) prima dello stress di corrente (lato sinistro) e dopo lo stress di corrente (al centro) con le collinette causate dall'elettromigrazione evidenziate sul lato destro. Clicca qui per visualizzare una versione più grande di questa figura.

Figura 4: Risultati positivi del volume elettromigrato delle regioni di contatto del lato del catodo a seconda della lunghezza della linea in prova per le linee MoSi2 . Dati rappresentativi (risultati positivi) del volume elettromigrato delle regioni di contatto del lato del catodo a seconda della lunghezza della linea in prova per MoSi2 linee incapsulate con ossido di silicio ad alta temperatura da 60 nm, stress in condizioni di aria ambiente per 7 minuti con una densità di corrente di 3,25 × 1010 A/m2. Clicca qui per visualizzare una versione più grande di questa figura.

Figura 5: Risultati positivi del volume elettromigrato delle regioni di contatto del lato del catodo a seconda della densità di corrente per le linee incapsulate in prova realizzate in MoSi2. Dati rappresentativi (risultati positivi) del volume elettromigrato delle regioni di contatto del lato del catodo a seconda della densità di corrente per le linee incapsulate in prova realizzate in MoSi2 mentre sollecitate in condizioni di aria ambiente per 7 minuti. I cerchi pieni mostrano i dati delle2 linee MoSi in prova incapsulate con ossido di silicio ad alta temperatura da 60 nm. I cerchi vuoti mostrano i dati delle linee MoSi2 in prova incapsulate con ossido di silicio ad alta temperatura da 20 nm. Clicca qui per visualizzare una versione più grande di questa figura.

Figura 6: Dati validi. Dati rappresentativi (i dati sono accettabili da usare) del volume elettromigrato delle regioni di contatto del lato del catodo a seconda della lunghezza della linea in prova per MoSi2 linee incapsulate con ossido di silicio ad alta temperatura da 60 nm, stress in condizioni di aria ambiente per 7 minuti con una densità di corrente di 2,56 × 1010 A /m2. Clicca qui per visualizzare una versione più grande di questa figura.

Figura 7: Dati non ottimali. Dati rappresentativi (dati subottimali) del volume elettromigrato delle regioni di contatto del lato del catodo in funzione della lunghezza della linea in prova per linee MoSi2 incapsulate con ossido di silicio ad alta temperatura da 20 nm, sollecitato in condizioni di aria ambiente per 7 minuti con una densità di corrente di 3,44 × 1010 A/m2. Clicca qui per visualizzare una versione più grande di questa figura.

File di codifica supplementare 1: Laserscan_1.vi. Clicca qui per scaricare questo file.

Discussione

Il protocollo qui descritto può essere utilizzato per ottenere dati in modo robusto e riproducibile sul volume elettromigrato di materiali elettricamente conduttivi. I materiali e le attrezzature disponibili devono soddisfare determinati criteri, come menzionato sopra nelle fasi del protocollo o nelle "NOTE" per poter utilizzare questo metodo per la valutazione dell'elettromigrazione.

Le parti critiche del protocollo sono assicurarsi che il campione si raffreddi a temperatura ambiente per la misurazione dopo lo stress di corrente. Il mancato raffreddamento a temperatura ambiente introdurrà errori nella scansione della superficie a causa della variazione di temperatura durante la scansione e darà una superficie determinata difettosa e, quindi, una determinazione errata del volume.

Un'altra parte importante è la scelta dello sfondo e dell'altezza adeguati della linea in prova per determinare il fattore di altezza nel programma di valutazione. Se questa operazione viene eseguita in modo errato, il volume sarà errato. Altre parti critiche sono la misurazione di almeno tre campioni che forniscono valori per il volume diversi da zero.

Se i dati per la scansione dopo lo stress corrente non sembrano buoni e non sono stati notati prima di eseguire la valutazione, è possibile eseguire nuovamente la scansione utilizzando gli stessi parametri della prima scansione. Se ciò si rende necessario, assicurarsi di essere in grado di evitare di girare il campione allineando il campione sotto il microscopio a scansione laser nello stesso modo di prima o correggendo questo tramite software. Per altri metodi di risoluzione dei problemi, dai un'occhiata alle note.

Le modifiche del metodo comportano l'utilizzo di uno stadio di riscaldamento per il campione simile ad altri metodi sperimentali che impiegano uno stadio di riscaldamento11, prelevando il campione dal supporto del campione per sollecitarlo in diverse condizioni, come temperature elevate in un forno o in altri mezzi circostanti (liquidi o gas) che non possono essere eseguite mentre il campione è sotto il microscopio a scansione laser.

Le misurazioni in condizioni diverse, ad esempio le temperature, consentono l'uso di questo metodo per determinare il volume da utilizzare per calcolare altri parametri di elettromigrazione come la carica ionica effettiva o l'energia di attivazione. I calcoli della carica ionica effettiva utilizzano il volume elettromigrato come punto di partenza. I mezzi di determinazione del volume non sono importanti per il calcolo. I calcoli vengono eseguiti allo stesso modo della determinazione della carica ionica effettiva utilizzando i volumi elettromigrati misurati tramite SEM 2,3,4.

Come indicato nelle equazioni precedenti, il volume elettromigrato dipende dalla diffusione. La diffusione dipende esponenzialmente dall'energia di attivazione del particolare processo12. Ciò consente l'uso di un diagramma di Arrhenius di over per ottenere l'energia di attivazione dalla pendenza lineare. Il metodo può essere utilizzato anche per determinare le variazioni di volume nelle strutture di Blech e per calcolare la velocità di deriva allo stesso modo mostrato per i volumi determinati tramite SEM11.

Questo metodo può essere utilizzato solo se le collinette o i vuoti sono accessibili alla scansione laser della superficie. Ciò rende il metodo inadatto per valutare la variazione di volume causata dai vuoti sommersi. Il microscopio a scansione laser è meno sensibile alle variazioni di volume rispetto alle più piccole variazioni rilevabili tramite SEM e TEM. Se il volume elettromigrato è troppo piccolo, l'uso di un microscopio a scansione laser non darà alcun risultato utile.

Rispetto alle indagini che utilizzano SEM o TEM, è più facile includere una fase di riscaldamento nella configurazione del microscopio a scansione laser perché in genere devono essere realizzate su misura 7,11,13,14.

Divulgazioni

Gli autori non hanno nulla da rivelare.

Riconoscimenti

Questa ricerca è stata finanziata dal "Ministero federale tedesco per gli affari economici e l'azione per il clima" nell'ambito del progetto "EMIR" codice di finanziamento 49MF190017.

Materiali

| Name | Company | Catalog Number | Comments |

| Current source/2602B System Source Meter | Keithley | 2602B | Any type of current source can be used. |

| JKI VI Package Manager | NI | 781838-35 | https://www.ni.com/de-de/shop/product/jki-vi-package-manager.html? srsltid=AfmBOorzYPY4B8 hlGIUIYl3PJoBwb8o8PeV MsBfM9YcFasnBIhEWwBpd |

| Labview 2024 Q1 Full | NI | 784522-35 | Evaluation software option (https://www.ni.com/de-de/shop/product/labview.html?partNumber=784522-35) |

| Labview 2024 Q1 Pro | NI | 784584-35 | Evaluation software option (https://www.ni.com/de-de/shop/product/labview.html?partNumber=784522-35) |

| Laser scanning micrsoscope VK-X200 series | Keyence | VK-X200 no longer available for purchase. Available option VK-X3100. Laser scanning microscope with wavelength of 408 nm. | |

| NI Vision Development Module | NI | 788427-35 | https://www.ni.com/de-de/shop/product/vision-development-module.html?srsltid=AfmBOoq2S8kYVmV1CK6 xSovMHTELtQHE2neD oM2RrEnibd2AuyzkWvuS |

| Objective lens, CF Plan Apo 150x/ 0.95; ∞/0 EPI; OFN25 WD 0.2 | Nikon | BZ10123016 | https://spwindustrial.com/nikon-cf-plan-apo-150x-0-95-0-wd-0-2mm-epi-objective/ |

| VK Analyse-Modul Version 3.3.0.0 | Keyence | Analytics software supported by the laser scanning microscope. No longer available for purchase. New laser scanning microscope uses newer software. | |

| VK Viewer Version 2.2.0.0 | Keyence | Measurement software supported by the laser scanning microscope. No longer available for purchase. New laser scanning microscope uses newer software. |

Riferimenti

- Somaiah, N., Kumar, P. Inverse blech length phenomenon in thin-film stripes. Phys Rev Appl. 10 (5), 054052 (2018).

- Huynh, Q. T., Liu, C. Y., Chen, C., Tu, K. N. Electromigration in eutectic SnPb solder lines. J Appl Phys. 89 (8), 4332-4335 (2001).

- Lee, T. Y., Tu, K. N., Kuo, S. M., Frear, D. R. Electromigration of eutectic SnPb solder interconnects for flip chip technology. J Appl Phys. 89 (6), 3189-3193 (2001).

- Lee, T. Y., Tu, K. N., Frear, D. R. Electromigration of eutectic SnPb and SnAg3.8Cu0.7 flip chip solder bumps and under-bump metallization. J Appl Phys. 90 (9), 4502-4508 (2001).

- Ho, C. E., Hsieh, W. Z., Yang, C. H., Lee, P. T. Real-time study of electromigration in Sn blech structure. Appl Surf Sci. 388, 339-344 (2016).

- Chang, Y. W., et al. Study of electromigration-induced formation of discrete voids in flipchip solder joints by in-situ 3D laminography observation and finite element modeling. Acta Mater. 117, 100-110 (2016).

- Besser, P. R., Madden, M. C., Flinn, P. A. In situ scanning electron microscopy observation of the dynamic behavior of electromigration voids in passivated aluminum lines. J Appl Phys. 72 (8), 3792-3797 (1992).

- Doan, J. C., Lee, S. -. H., Bravman, J. C., Flinn, P. A., Marieb, T. N. Void nucleation on intentionally added defects in Al interconnects. Appl Phys Lett. 75 (5), 633-635 (1999).

- Kelly, M. B., Niverty, S., Chawla, N. Electromigration in bi-crystal pure Sn solder joints: elucidating the role of grain orientation. J Alloys Compd. 818, 152918 (2020).

- Schädel, M., Baldauf, J. Influences of the microstructure on the drift velocity of electromigrating aluminum through molybdenum disilicide thin films. , (2021).

- Straub, A. . Factors Influencing the Critical Product in Electromigration. , (2000).

- Scorzoni, A., Neri, B., Caprile, C., Fantini, F. Electromigration in thin-film interconnection lines: models, methods and results. Mater Sci Rep. 7 (4-5), 143-220 (1991).

- Verma, S. K., Raynaud, G. M., Rapp, R. A. Hot-stage scanning electron microscope for high-temperature in-situ oxidation studies. Oxid Met. 15 (5/6), 471-483 (1981).

- Heard, R., Huber, J. E., Siviour, C., Edwards, G., WilliamsonBrown, E., Dragnevski, K. An investigation into experimental in situ scanning electron microscope (SEM) imaging at high temperature. Rev Sci Instrum. 91 (6), 063702-063814 (2020).

Ristampe e Autorizzazioni

Richiedi autorizzazione per utilizzare il testo o le figure di questo articolo JoVE

Richiedi AutorizzazioneEsplora altri articoli

This article has been published

Video Coming Soon