Method Article

Utilisation de la microscopie à balayage laser pour déterminer l’électromigration dans le disiliciure de molybdène

Dans cet article

Résumé

Ici, nous décrivons un flux de travail utilisant la microscopie à balayage laser pour déterminer le volume électromigré à travers une ligne métallique testée. En faisant varier différentes variables expérimentales, une multitude d’informations sur l’électromigration peuvent être acquises. Dans ce travail, la durée du début de l’électromigration est déterminée.

Résumé

Avec l’augmentation de la densité de courant et la diminution de la taille des puces, l’électromigration devient de plus en plus importante. L’électromigration est le mouvement des atomes dans un matériau électriquement conducteur causé par le courant qui circule. Pour l’aluminium et le cuivre, les paramètres d’électromigration et leurs dépendances ont été étudiés par une multitude de personnes et de méthodes. Pour d’autres matériaux, ce n’est pas le cas. Les expériences d’électromigration utilisent souvent de très longs temps pour solliciter les lignes testées dans les expériences de médiane à la rupture. Ces expériences ne donnent que des informations superficielles sur l’électromigration. Des méthodes plus sophistiquées examinent les effets et les influences à l’échelle microscopique ou nanométrique. Habituellement, des équipements coûteux tels que des microscopes électroniques à balayage (MEB), des synchrotrons ou la microtomographie à rayons X sont utilisés pour ces investigations. Un flux de travail permettant d’étudier l’électromigration à l’échelle microscopique à l’aide d’un microscope à balayage laser a été développé. Avec cette technique de balayage laser, il est possible d’obtenir des résultats avec un peu moins de précision que le MEB, mais avec beaucoup moins d’efforts dans la préparation des échantillons.

Le volume électromigré étant connu, les mêmes procédures que pour les volumes électromigrés déterminés par MEB peuvent être utilisées pour calculer les paramètres d’électromigration. En faisant varier différentes variables expérimentales, une multitude d’informations sur l’électromigration peuvent être obtenues. Dans ce travail, la détermination de la durée du début de l’électromigration est montrée.

Introduction

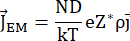

L’électromigration est la migration d’ions métalliques causée par le courant. Lors de l’électromigration, une force  agit sur l’ion métallique.

agit sur l’ion métallique.

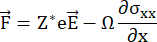

La force  exercée sur un ion à l’intérieur d’une ligne conductrice testée sans couche d’encapsulation peut être calculée comme suit :

exercée sur un ion à l’intérieur d’une ligne conductrice testée sans couche d’encapsulation peut être calculée comme suit :

Avec Z* étant la charge ionique effective pour l’ion se déplaçant, étant la charge d’un électron et  étant le champ électrique1. Pour un conducteur

étant le champ électrique1. Pour un conducteur  métallique avec la résistivité spécifique ρ et la densité

métallique avec la résistivité spécifique ρ et la densité  de courant .

de courant .

Z* dépend de l’espèce ionique et du matériau de la ligne testée. Sa valeur indique l’intensité de l’électromigration, et son signe indique la direction du mouvement de l’ion en question.

Cette force fait bouger les atomes et les transporte dans la ligne métallique. En utilisant la relation entre la vitesse  des ions et la force

des ions et la force  motrice et la relation de Nernst-Einstein pour la mobilité des ions

motrice et la relation de Nernst-Einstein pour la mobilité des ions  , le flux atomique (nombre d’atomes par unité de temps par unité de surface transportée par électromigration)

, le flux atomique (nombre d’atomes par unité de temps par unité de surface transportée par électromigration)  peut être calculé comme suit :

peut être calculé comme suit :

Avec N étant la densité des atomes du réseau, le coefficient de diffusion D, k étant la constante de Boltzmann et T la température absolue2.

Le volume électromigré peut être décrit comme 2,3,4 :

V = ΩJEMà

Avec A étant l’aire de section efficace du conducteur, Ω étant le volume atomique et t étant le temps d’électromigration.

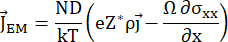

Pour les conduites encapsulées sous test, un composant supplémentaire en fonction de la contrainte mécanique doit être pris en compte :

Avec σxx étant la contrainte normale sur la longueur de l’échantillon et x étant la coordonnée sur la longueur de la ligne sous test1. Comme cela a été montré dans d’autres publications, cela donne5 :

L’électromigration générant des contraintes est un phénomène bien connu dans les lignes à l’état solide testées.

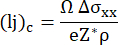

Si  = 0 alors le transport

= 0 alors le transport  de masse = 0 (et V = 0), le produit critique de longueur l et de densité de courant pour le début de l’électromigration peut être lié aux paramètres des matériaux comme suit1 :

de masse = 0 (et V = 0), le produit critique de longueur l et de densité de courant pour le début de l’électromigration peut être lié aux paramètres des matériaux comme suit1 :

Ce produit critique est d’une grande importance dans la conception de composants ou de circuits électriques car les lignes de longueurs plus courtes que la longueur critique, également appelée longueur de Blech, sont immortelles. Dans le protocole ci-dessous, la détermination de (Ij)c est indiquée. Si les autres paramètres sont connus, Z* en tant que quantité de matière importante peut être calculé.

Les méthodes publiées précédemment pour la mesure du volume électromigré utilisent le MEB, la microscopie électronique en transmission (MET) ou la microtomographie à rayons X (X)3,4,6,7,8,9.

L’utilisation de ces instruments implique une préparation délicate des échantillons, comme l’application d’un film métallique mince supplémentaire sur des surfaces ayant une résistivité élevée afin de réduire l’accumulation de charges sur la surface lors du balayage par faisceau d’électrons.

La couche supplémentaire à la surface peut causer des problèmes, tels que la modification du comportement d’électromigration en modifiant la contrainte mécanique à l’interface. L’accumulation de charge, en revanche, peut provoquer une dérive virtuelle de l’échantillon lors d’un balayage, rendant les données inutiles.

Le fonctionnement du MEB, TEM est également plus long et plus coûteux que l’utilisation d’un microscope à balayage laser. L’utilisation du microscope à balayage laser facilite l’étude des raies testées à des températures plus élevées. Pour les MEB, il existe également des étages de chauffage qui ne sont pas facilement disponibles pour tous les MEB, qui sont coûteux et qui sont souvent fabriqués sur mesure.

Avec un microscope à balayage laser, l’incertitude de mesure des volumes peut être dans la même plage que pour les MEB, à condition d’utiliser un équipement approprié et de prendre soin des conditions de mesure.

Lors du balayage de la surface, plusieurs valeurs sont mesurées pour chaque point, ce qui permet d’obtenir une haute résolution. En raison du principe de balayage du microscope à balayage laser, la limite de la méthode n’est pas égale à la limite de diffraction. Cela permet de mesurer des structures d’une taille latérale d’environ 120 nm.

Par rapport aux mesures MEB, la hauteur des structures peut être mesurée plus facilement et plus précisément avec beaucoup moins d’efforts. La détermination de la hauteur à l’aide d’un MEB peut utiliser la mesure de la hauteur de plusieurs intersections après les avoir préparées avec un faisceau d’ions focalisés (FIB). Le FIB peut provoquer une abrasion à proximité. En raison de ces préparations, le volume d’un vide ou d’une butte peut ne pas être représenté de manière adéquate par les mesures MEB, ce qui permet d’obtenir des mesures de volume des deux méthodes ayant une précision similaire.

Étant donné qu’il fonctionne dans des conditions d’air ambiant, il est possible d’opérer plus rapidement, à moindre coût et de manière plus polyvalente qu’en utilisant un MEB ou un TEM.

La méthode décrite ici peut être utilisée si l’oxydation du matériau pendant la mesure peut être évitée. L’oxydation peut se produire à des températures élevées en raison de l’auto-échauffement des conduites testées. Sinon, à l’aide d’un MEB ou en balayant la ligne sous les essais, il est recommandé d’appliquer d’abord la géométrie de la région d’intérêt, puis d’appliquer une contrainte d’électromigration dans une chambre sous vide, et enfin de balayer la géométrie de la ligne sous les tests de la région d’intérêt pour la deuxième fois.

Si l’échantillon est déplacé pour être soumis à une contrainte dans un environnement différent, il faut veiller à aligner l’échantillon avant et après la contrainte dans la même direction. L’alignement élimine la nécessité de corriger les images numérisées pour le retournement. Cela donne généralement des résultats plus précis que la correction du virage par un logiciel.

Cette méthode utilise des échantillons préparés et comprend les balayages laser initiaux, en stressant les échantillons dans des conditions prédéterminées et en effectuant des deuxièmes balayages laser des mêmes régions. À partir de ces balayages, les volumes électromigrés de plusieurs échantillons sont déterminés par soustraction des deux balayages laser. À l’aide des données volumiques de plusieurs échantillons, l’interception de la ligne de meilleur ajustement pour différentes longueurs est déterminée. Cette interception est la longueur de Blech dans les conditions utilisées dans l’expérience. La méthode présente des avantages lorsqu’il s’agit d’étudier un matériau électriquement conducteur à haute résistivité ou un matériau affecté négativement par la préparation de l’échantillon nécessaire pour les autres méthodes.

Les géométries des lignes testées pour les essais d’électromigration varient considérablement en fonction de la technique de mesure utilisée. L’utilisation d’un microscope à balayage laser n’est pas limitée aux lignes uniques testées d’une largeur de plusieurs μm10 , mais peut être utilisée pour toutes les structures dans lesquelles les changements de volume causés par l’électromigration sont étudiés, comme les structures de Blech.

Protocole

1. Choix du matériau et réalisation des lignes sous test du matériau d’intérêt

- Choisissez les lignes testées du matériau d’intérêt et assemblez-les pour accéder à la région d’intérêt de la ligne testée avec le microscope à balayage laser.

REMARQUE : Les lignes testées peuvent avoir des géométries utilisées dans des semi-conducteurs de pointe ou peuvent être plus grandes et utilisées uniquement pour l’évaluation des phénomènes d’électromigration. Les géométries de ligne peuvent être, mais ne sont pas limitées à des largeurs de 20 à 50 μm, des épaisseurs de 10 nm à 200 nm et des longueurs de 40 μm à 800 μm. La région d’intérêt dépend des matériaux utilisés et de la géométrie de la structure d’essai, qui doit être déterminée en balayant l’ensemble de la structure d’essai lors des premières expériences utilisant de fortes conditions de contrainte. Toutes les parties de la structure de test montrant des changements de volume peuvent être utilisées comme région d’intérêt. - Utilisez des lignes encapsulées ou non encapsulées sous test faites du même matériau ayant la même section transversale (même hauteur et même largeur) avec des longueurs différentes. Mettez-les en difficulté dans les mêmes conditions (densité de courant, température, atmosphère, temps) pour déterminer la longueur critique pour le début de l’électromigration.

- Alternativement, utilisez des lignes testées de la même longueur et faites varier la densité de courant dans une petite plage tout en sollicitant avec la même température dans la même atmosphère.

2. Détermination du volume électromigré

- Déterminez le volume électromigré pour différentes longueurs (plusieurs points de données) ou différentes densités de courant en fonction des étapes ultérieures du protocole, qui décrivent en détail comment obtenir un seul point de données.

REMARQUE : Avec la méthode décrite dans cette publication, chaque échantillon est utilisé pour obtenir un point de données. - Obtenez un seul point de données

- Utilisez un microscope à balayage laser avec la plus haute résolution disponible.

REMARQUE : Tous les microscopes à balayage laser n’atteignent pas la résolution requise pour la méthode décrite dans ce protocole. - Allumez le microscope à balayage laser et ouvrez le logiciel de mesure et d’analyse. Si le logiciel de mesure vous demande si vous vous demandez si vous revenez à l’origine de l’étape XY, cliquez sur Non.

- Procurez-vous les échantillons et un porte-échantillon approprié pour pouvoir fixer l’échantillon sur la platine du microscope à balayage laser afin que l’échantillon ne bouge pas pendant le processus de balayage.

- Obtenez une source de courant précise et des fils pour la connexion électrique. Assurez-vous que la source de courant et les câbles fonctionnent correctement.

- Modifiez la hauteur de la platine du microscope à balayage laser et placez l’échantillon dans le porte-échantillon sous le microscope à balayage laser. Alignez l’échantillon parallèlement à la table du microscope. Fixez l’échantillon de manière à ce qu’il ne bouge pas pendant les mesures.

REMARQUE : Il est possible de mettre l’expérience en pause à ce stade. Parfois, le comportement des échantillons change en fonction des conditions de stockage, par exemple à cause de l’oxydation. Les pauses sont facultatives et doivent être évitées si l’on s’attend à ce que les échantillons changent beaucoup dans les conditions dans lesquelles ils se trouvent pour ces mesures. - Connectez la prise électrique de la source de courant à l’échantillon ou au porte-échantillon selon la configuration. Vérifiez si les fils de liaison sont toujours attachés à l’échantillon, soit en utilisant un courant faible pendant une courte période, soit par une inspection optique.

REMARQUE : Il est possible de mettre l’expérience en pause à ce stade. - Ajustez la différence de hauteur entre la lentille de l’objectif du microscope à balayage laser et l’échantillon pour que l’échantillon soit net. Mettez au point la zone d’intérêt de l’objectif avec le grossissement le plus faible. Soit manuellement, soit dans la fenêtre Observer du logiciel de mesure en cliquant sur Mise au point automatique.

REMARQUE : Si nécessaire, déplacez la position XY de la table pour pouvoir voir la région d’intérêt. Il est possible d’interrompre l’expérience à ce stade. - Changez l’objectif pour le grossissement supérieur suivant et faites la mise au point sur la région d’intérêt. Soit manuellement, soit dans la fenêtre Observer du logiciel en cliquant sur Mise au point automatique.

REMARQUE : Il est possible de mettre l’expérience en pause à ce stade. - Répétez le changement de lentille d’objectif et de mise au point jusqu’à ce que la zone d’intérêt soit visible à l’aide de la lentille d’objectif avec le grossissement le plus élevé, par exemple 150x dans la fenêtre d’observation .

REMARQUE : Si la région d’intérêt est plus grande que la région capable de scanner avec les paramètres les plus précis du microscope à balayage laser, utilisez l’assemblage. Le protocole ne comprend pas d’explications sur la façon de procéder à la couture. Il est possible d’interrompre l’expérience à ce stade. - Assurez-vous que Outils > Mesurer > Nombre moyen est défini sur 4. Cliquez sur Options > Enregistrement automatique, choisissez un dossier de destination d’enregistrement, un préfixe de nom de fichier et un exemple de nom de fichier, puis cliquez sur OK.

- Accédez à la fenêtre Mesurer . Sélectionnez le mode expert. Utilisez les paramètres de mesure > Profil de surface > Super fin (2048 x 1536) > Haute précision.

REMARQUE : Les noms des paramètres pour obtenir la plus grande précision peuvent être différents si un autre microscope à balayage laser est utilisé. - Augmentez la distance entre l’objectif et l’échantillon en cliquant sur les flèches vers le haut jusqu’à ce que toute la fenêtre indique que la surface est noire. Cliquez sur Définir la position supérieure. Diminuez la distance entre la lentille de l’objectif et l’échantillon en cliquant sur les flèches vers le bas jusqu’à ce que toute la surface soit visible, et continuez à cliquer sur les flèches vers le bas jusqu’à ce que toute la fenêtre montrant la surface soit noire. Cliquez sur Définir la position inférieure.

- Cliquez sur Gain automatique et Démarrer la mesure pour commencer à scanner la surface de la région d’intérêt.

REMARQUE : Dans la première expérience utilisant un matériau et une configuration, il est nécessaire de balayer non seulement la région d’intérêt, mais aussi toute la surface de la ligne testée, d’un contact électrique (par exemple, un fil de liaison) à l’autre contact (fil de liaison) de l’échantillon, jusqu’à ce que la première partie soit utilisée uniquement pour la connexion de l’échantillon à l’environnement, afin de pouvoir déterminer d’où proviennent les atomes composant le nouveau volume. Ils peuvent provenir d’une autre partie de l’échantillon et exclure différents effets tels que la thermomigration provoquant l’apparition du volume. Il est possible d’interrompre l’expérience à ce stade. - Défocalisez le microscope à balayage laser en augmentant la distance entre l’objectif et l’échantillon de plusieurs mm jusqu’à 1 cm en cliquant plusieurs fois sur les flèches vers le haut avant de solliciter l’échantillon.

REMARQUE : Ceci afin d’éviter d’endommager l’objectif de l’objectif. En fonction du matériau de la ligne testée et des conditions de contrainte, la ligne testée chauffera. Dans certains cas, la température atteindra plusieurs centaines de degrés centigrades. La distance entre la lentille de l’objectif et l’échantillon est généralement inférieure à 2 mm lors du balayage laser. La lentille de l’objectif s’échaufferait considérablement pendant les expériences si la distance n’était pas augmentée pendant le stress. Le chauffage de la lentille de l’objectif entraîne des contraintes mécaniques dans la lentille, ce qui peut entraîner une déformation de la lentille ou d’autres dommages à la lentille. - Sollicitez l’échantillon dans les conditions prédéterminées (densité de courant, temps). Arrêtez le flux de courant après le temps prédéterminé.

REMARQUE : Les conditions comprennent la densité de courant, le temps de contrainte, la température et la longueur de la ligne testée. Les conditions de stress dépendent du matériau d’intérêt. Il est possible d’interrompre l’expérience à ce stade. - Attendez 3 à 5 minutes après le stress actuel. Concentrez le microscope à balayage laser sur la région d’intérêt une fois que l’échantillon a refroidi à température ambiante (RT).

REMARQUE : Il est possible de mettre l’expérience en pause à ce stade. - Concentrez-vous à nouveau jusqu’à ce que l’échantillon s’arrête de se défocaliser de lui-même pour être sûr de ne pas avoir de dérives dans la surface mesurée à cause des changements de température.

REMARQUE : Il est possible de mettre l’expérience en pause à ce stade. - Numérisez la même zone qui a été scannée avant la contrainte actuelle avec les mêmes paramètres selon les étapes 2.2.10-2.2.13.

REMARQUE : Il est possible de mettre l’expérience en pause à ce stade. - Utilisez le logiciel d’analyse et corrigez les deux images de la région d’intérêt.

- Ouvrez le fichier dans le logiciel d’analyse s’il n’est pas ouvert en cliquant sur Fichier > Ouvrir et en recherchant le fichier approprié.

- Corrigez l’inclinaison des échantillons en cliquant sur Traiter l’image> Corriger l’inclinaison pour ouvrir une fenêtre de correction de l’inclinaison. Utilisez l’image d’affichage Laser+Optique et la méthode de correction Inclinaison du plan (3 points) pour faire apparaître trois points dans l’image affichée.

- Déplacez les lignes de manière à ce que la plupart de ces lignes soient en arrière-plan. Déplacez les trois points près de la région d’intérêt. Déplacez ces points pour qu’ils correspondent au plan, qui est représenté par deux lignes droites dans les coupes, à l’arrière-plan.

REMARQUE : Si l’arrière-plan n’est pas correctement représenté par un plan, faites correspondre le plan aux bords inférieurs de la région d’intérêt. - Choisissez Ne pas ajuster les données de hauteur de décalage 0 et Ajuster automatiquement la plage de hauteur , puis cliquez sur Exécuter et fermer.

- Supprimez les hauteurs causées par l’overdrive du microscope à balayage laser en cliquant sur Traiter l’image > Niveau de coupe en hauteur pour ouvrir la fenêtre de coupe en hauteur. Réglez le niveau de coupe sur Normal, utilisez Toujours compléter les données de hauteur 0 et cliquez sur OK.

REMARQUE : Il est possible de mettre l’expérience en pause à ce stade. - Découpez l’image si elle est plus grande que la région d’intérêt et si elle est trop grande pour être évaluée avec le logiciel prévu pour l’évaluation. Découpez l’image de sorte que la région d’intérêt soit au centre, par exemple, 500 pixels x 500 pixels.

- Rognez en cliquant sur Traiter l’image > Rognage pour ouvrir la fenêtre de découpage. Choisissez la largeur et la hauteur en fonction de la région d’intérêt et déplacez le rectangle de sélection pour inclure la région d’intérêt.

REMARQUE : L’idéal serait de ne pas avoir à corriger les images du tout en alignant parfaitement les échantillons afin qu’ils n’aient aucune inclinaison par rapport à la platine de l’échantillon et en ne balayant qu’une partie de l’échantillon légèrement plus grande que la région d’intérêt. Ce type de mesure idéal peut ne pas être possible avec l’équipement disponible.

- Enregistrez l’image rognée corrigée. Ouvrez l’image corrigée et tronquée à l’aide du logiciel d’analyse en cliquant sur Fichier > Ouvrir et en choisissant le fichier approprié.

- Pour exporter les données de manière à conserver les informations 3D sur la région d’intérêt, par exemple sous forme de fichier ASC, procédez comme suit. Cliquez sur Fichier > Sortie des données 3D-CAD pour ouvrir la fenêtre de sélection des paramètres de sortie.

- Utilisez la quantité de saut 1 (sans saut) > la précision d’affichage du nombre réel 10 > le rapport de zoom XY x1 et l’amélioration de la hauteur ( %) 100 et choisissez Surface ou utilisez les options avec la plus grande précision disponible. Cliquez sur Définir. Utilisez les données de groupe de points pour enregistrer les données étiquetées de manière unique. Une fois l’exportation des données terminée, le programme affichera une fenêtre.

- Utilisez des noms uniques pour correspondre aux données de la mesure avant et après la contrainte actuelle pour chaque région d’intérêt.

REMARQUE : Il est possible de mettre l’expérience en pause à ce stade.

- Transférez les données vers le logiciel d’évaluation.

REMARQUE : Certains microscopes à balayage laser ont un logiciel avec des fonctions intégrées pour mesurer les volumes. Si tel est le cas, il est possible d’utiliser le logiciel intégré au lieu d’utiliser le logiciel décrit dans ce protocole. - Utilisez une version du logiciel d’évaluation mentionné dans la Table des matériaux et des ensembles mentionnés dans la Table des matériaux et ouvrez le programme (Fichier de codage supplémentaire 1 : Laserscan_1.vi).

REMARQUE : D’autres logiciels peuvent être utilisés pour obtenir les mêmes résultats. - Cliquez sur la flèche pour commencer à exécuter le programme. Ouvrez le chemin d’enregistrement des fichiers asc destinés à être utilisés en cliquant sur Ouvrir. Chargez les fichiers asc dans le programme en choisissant le nom de l’échantillon dans la liste de sélection. Assurez-vous que la zone est sélectionnée et cliquez sur croix et zone.

REMARQUE : Si l’électromigration se produit pendant une longue période ou si l’effet d’électromigration est fort dans l’échantillon avec les conditions choisies, le programme peut ne pas être en mesure de correspondre aux motifs des images. Si cela se produit, refaites une mesure similaire avec un nouvel échantillon à des densités de courant plus faibles, des temps de test plus courts ou une température plus basse et ajustez les expériences futures en conséquence. - Ajustez manuellement la correspondance des motifs si le programme ne correspond pas parfaitement aux motifs.

- Pour ajouter l’échelle de la hauteur, utilisez la souris pour choisir un rectangle appartenant à la surface du support. Regardez les deux histogrammes des hauteurs du rectangle dans l’image avant et après l’accentuation actuelle à côté de l’image de la région d’intérêt. Faites en sorte que la forme de ces deux histogrammes soit normalement distribuée et aussi similaire que possible.

REMARQUE : Si les histogrammes sont très différents, refaites le rectangle choisi et variez-le légèrement jusqu’à ce qu’il soit satisfait de la forme de l’histogramme. - Cliquez sur le bouton zéro étiqueté comme arrière-plan pour enregistrer cette hauteur comme arrière-plan.

- Choisissez un autre rectangle sur une partie plate au-dessus de la ligne testée.

REMARQUE : Si la région choisie avec ce rectangle a changé au cours de l’expérience, refaites le rectangle jusqu’à ce qu’une région sans modifications ait été choisie. Si la région devient trop petite, par exemple seulement quelques pixels, la détermination de la hauteur ne sera pas précise. S’il n’y a qu’une très petite région qui n’a pas changé, utilisez une image avec plus de pixels pour obtenir une région sans modifications qui se trouve en haut de la ligne testée. - Regardez les deux histogrammes à côté de l’image de la surface de la région d’intérêt. Faites en sorte que la forme de ces deux histogrammes soit normalement distribuée et aussi similaire que possible.

REMARQUE : Refaites en faisant des rectangles qui correspondent à tous les critères et donnent également un bon résultat dans l’histogramme. - Enregistrez cette valeur en cliquant sur la ligne sous test, puis cliquez sur OK.

REMARQUE : Ces données ne sont enregistrées que temporairement pour le moment. - Arrêtez le programme en cliquant sur le bouton d’arrêt rouge et enregistrez les paramètres de hauteur de manière permanente dans le programme en cliquant sur Modifier > Définir les valeurs actuelles par défaut et Enregistrer > de fichier.

REMARQUE : Le programme prend l’arrière-plan comme une hauteur de zéro et la hauteur de la ligne testée comme 1. Celle-ci sera multipliée par la hauteur mesurée de la ligne testée dans les étapes suivantes/à la fin. - Cliquez sur la flèche pour commencer à exécuter le programme. Évaluez une seule butte (ou vide) dans la région d’intérêt en dessinant un rectangle avec le bouton gauche de la souris près du bord de la butte (ou du vide) dans l’IMG par rapport au panneau avant.

- Rapprochez-vous le plus possible du bord de la structure. Améliorez la zone sélectionnée à l’aide de la version agrandie de la structure et zoomez sur l’image, par exemple, celle étiquetée recadrage détendu.

- Ajustez la région de butte (ou de vide) sélectionnée jusqu’à ce que le contenu corresponde au bord du rectangle à la butte (ou au vide).

- Cliquez sur le bouton d’enregistrement à côté de la comparaison IMG pour enregistrer la somme de tous les pixels (intégraux) du volume.

REMARQUE : Il est possible de mettre l’expérience en pause à ce stade. - Continuez avec la butte ou le vide suivant dans l’image. Suivez les étapes 2.2.31 à 2.2.34 pour chaque butte (ou vide) présente dans l’image.

REMARQUE : Il est possible de mettre l’expérience en pause après avoir sauvegardé l’intégrale de chaque butte (ou vide). - Utilisez les données de volume et calculez la somme des volumes des buttes (ou vides) pour obtenir le volume du matériau électromigré dans une région d’intérêt dans ces conditions.

- Convertissez le volume total déterminé (les unités sont pixel x pixel x hauteur) en mètre cube (m³) en multipliant par la taille correspondant à un pixel en mètre et le facteur de hauteur de la ligne testée, y compris la hauteur de la couche d’encapsulation.

REMARQUE : Dans ce travail, chaque pixel mesure 0,05 μm x 0,05 μm. La hauteur de la ligne testée, y compris la hauteur de la couche d’encapsulation pour la conversion en mètre cube, peut être mesurée avec n’importe quelle technique de mesure appropriée. - Enregistrez le volume et les conditions de mesure (longueur de la ligne testée, densité de courant, température, temps de contrainte de courant) en un seul point de données.

REMARQUE : Il est possible de mettre l’expérience en pause à ce stade.

- Utilisez un microscope à balayage laser avec la plus haute résolution disponible.

- Obtenez plus de points de données en suivant l’étape 2.2. pour les lignes testées dont la longueur est différente de celle utilisée auparavant jusqu’à ce qu’il existe au moins trois points de données dont le volume électromigré est différent de zéro. Vous pouvez également obtenir plus de points de données en suivant l’étape 2.2 pour les lignes de même longueur et en faisant légèrement varier la densité de courant.

- Pour obtenir la longueur critique pour le matériau d’intérêt et les conditions de mesure, faites un graphique avec au moins trois points de données - qui ne sont situés ni sur l’axe des x ni sur l’axe des y - avec le volume électromigré sur l’axe des y et la longueur ou la densité de courant en utilisant le paramètre avec des valeurs variées sur l’axe des x.

- Déterminez la droite de meilleur ajustement pour les données avec la droite de meilleur ajustement ayant moins de deux points d’interception avec l’axe des x. Obtenez l’intersection de la droite linéaire la mieux ajustée pour les points de données de petits volumes avec l’axe des x. Cette intersection est soit l, soit j de (Ij)c et (Ij)c calcule en multipliant la valeur de l’interception par la densité ou la longueur de courant utilisée dans l’expérience, respectivement.

REMARQUE : En fonction des conditions de contrainte, des longueurs et du matériau étudié, la ligne de meilleur ajustement peut être linéaire près de l’interception ou exponentielle si les conditions de contrainte telles que la densité ou la longueur du courant sont plus élevées.

Résultats

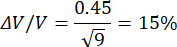

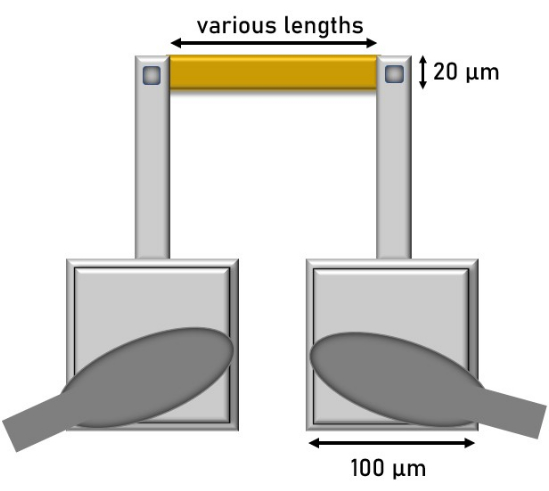

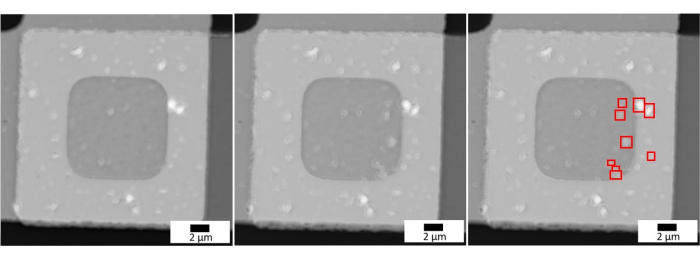

La figure 1 montre le schéma de la géométrie d’une structure de test, et la figure 2 montre le schéma du flux de travail des mesures nécessaires pour obtenir un point de données. Pour étudier l’influence de la longueur et de l’existence et de la valeur numérique de la longueur de la ligne testée nécessaire au début de l’électromigration, le protocole susmentionné a été utilisé pour obtenir des données pour plusieurs lignées testées de différentes longueurs (par exemple, 120 μm, 540 μm et 680 μm) constituées de disiliciure de molybdène et encapsulées par une couche d’oxyde de silicium à haute température. Toutes les conduites testées ont été fabriquées de la même manière et sollicitées pendant la même durée de 7 min dans des conditions d’air ambiant à température ambiante (23 °C) avec un courant constant sans rétrécissement de la conduite testée pendant la contrainte, ce qui a donné une densité de courant constante de 2,26 ×10 10 A /m2, 3,25 × 1010 A/m2 ou 3,44 ×10 10 A /m2.

Dans les structures d’essai utilisées (lignes MoSi2 encapsulées), seule la zone de contact de MoSi2 avec l’aluminium a montré des changements de volume. Les expériences précédentes n’ont montré aucune saillie d’aucune sorte à travers l’encapsulation.

Les tailles latérales de tous les monticules évalués avec cette méthode étaient supérieures à la taille de 200 nm, bien au-dessus de la résolution latérale du microscope à balayage laser.

V = const.lwh

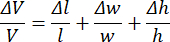

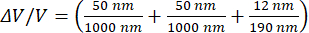

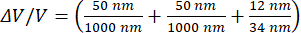

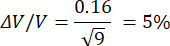

L’incertitude maximale du volume mesuré peut être estimée par la loi de propagation de la covariance.

L étant la longueur, w la largeur et h la hauteur. Avec les incertitudes de mesure des dimensions individuelles Δl = 50 nm, Δw = 50 nm et Δh = 12 nm. Les incertitudes de la longueur et de la largeur sont prises comme les dimensions d’un pixel. L’incertitude de la hauteur de Δh = 12 nm a été mesurée par MEB sur la plus petite butte détectable par microscope à balayage laser et est conforme à l’incertitude indiquée par le fabricant.

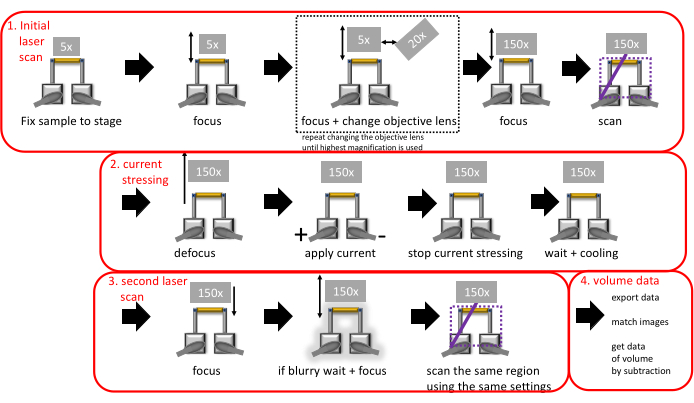

La hauteur des buttes (comme le montre la figure 3) est généralement de l’ordre de 190 nm. Les plus petites buttes correctement détectables ont des hauteurs de l’ordre de 34 nm. Les longueurs et les largeurs sont généralement de l’ordre de 1 μm pour la plupart des buttes, comme le montre la figure 3.

Cela entraîne l’incertitude pour une seule butte avec une taille de butte typique à

= 16 %

= 16 %

et pour qu’une petite butte soit

= 45 %.

= 45 %.

Avec la méthode montrée dans ce protocole, le volume est additionné pour plusieurs buttes. Les valeurs typiques de la quantité de buttes additionnées dans un échantillon sont d’environ 9, comme le montre la figure 3.

Cela fait que l’incertitude est :

Si seuls des buttes de taille moyenne sont présentes dans l’échantillon

et

si toutes les buttes présentes dans l’échantillon sont extrêmement petites.

En réalité, des buttes de petite taille et de taille typique sont présentes dans les échantillons, et la quantité de buttes varie légèrement entre les échantillons, ce qui fait que l’incertitude se situe entre 5 % et 15 % selon la taille et le nombre exacts des buttes.

Comme on peut le voir sur les résultats représentatifs présentés dans ce travail, la valeur du volume électromigré augmente avec l’augmentation de la longueur de la ligne testée. Le volume électromigré augmente également si des conditions de contrainte plus fortes, par exemple des valeurs de densité de courant plus élevées, sont utilisées.

Si toutes les données volumiques indépendantes de la longueur de la ligne testée sont nulles, des conditions de contrainte plus fortes (par exemple, des températures plus élevées, un temps de contrainte plus long, des densités de courant plus élevées ou une combinaison de ceux-ci) sont nécessaires pour le début de l’électromigration. Des conditions de stress plus fortes doivent être utilisées dans d’autres expériences.

La figure 3 montre une région d’intérêt avant la contrainte de courant sur le côté gauche et après la contrainte de courant au milieu. Le côté droit de la figure 3 met en évidence les buttes après le stress actuel. La figure 3 montre que de nouvelles buttes se sont formées et que la croissance des protubérances a été présente avant la contrainte actuelle.

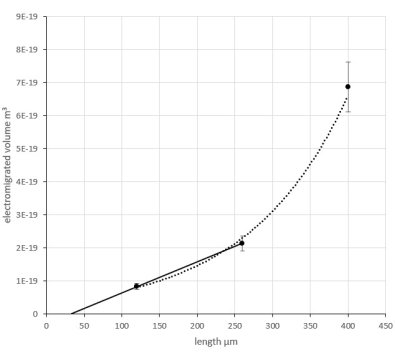

La figure 4 montre les résultats positifs de l’augmentation du volume électromigré avec l’augmentation de la longueur, y compris une ligne exponentielle de meilleur ajustement, y compris tous les points de données. La figure 4 montre également les résultats pour les longueurs plus courtes utilisées pour déterminer l’interception de la droite linéaire de meilleur ajustement avec l’axe des x.

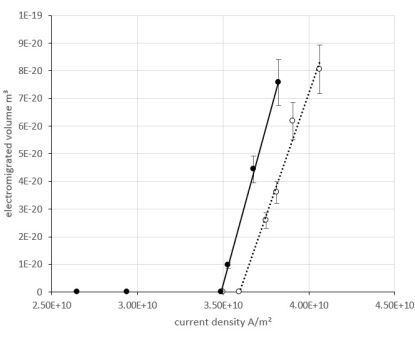

La figure 5 montre des données réussies montrant que le volume électromigré augmente avec une augmentation de la densité de courant, la longueur étant maintenue constante à 120 μm et que la densité de courant varie dans la plage où le début de l’électromigration a été observé dans les expériences précédentes. La figure 5 montre également l’influence de l’encapsulation de l’oxyde de silicium à haute température. Deux épaisseurs différentes d’oxyde de silicium à haute température (cercles remplis : 60 nm, cercles non remplis : 20 nm) donnent deux valeurs différentes pour le début de l’électromigration en ce qui concerne la densité de courant. Ceci est causé par la contrainte mécanique des couches d’encapsulation.

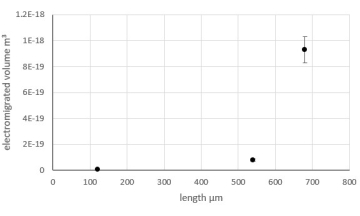

La figure 6 montre des données qui pourraient être utilisées pour obtenir une première estimation des paramètres d’électromigration dans le matériau. Pour obtenir de meilleurs résultats, il faut acquérir davantage de données avec des longueurs comprises entre 150 μm et 500 μm.

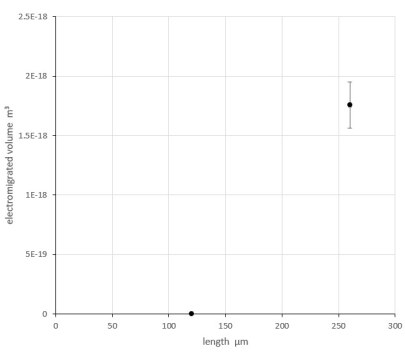

La figure 7 montre des données sous-optimales, qui nécessiteraient de tester des lignes testées dont la longueur est comprise entre 120 μm et 260 μm, car il pourrait y avoir des longueurs supérieures à 120 μm ayant également un volume électromigré de 0. S’il y a une diminution du volume avec une augmentation de la longueur de la structure de test, certaines données sont incorrectes. Très probablement à cause d’erreurs dans l’évaluation du volume, telles que des erreurs dans la détermination de l’échelle de hauteur ou des erreurs dans la recherche du bord des buttes. Si tel est le cas, il est possible de réexaminer l’évaluation de l’image concernée et de la réévaluer pour aller au fond des choses.

Des données erronées peuvent également être dues au fait que la structure de test n’a pas refroidi à température ambiante pour le deuxième balayage. L’analyse à nouveau de la même zone et l’utilisation de la nouvelle analyse pour l’évaluation constituent la seule option permettant de résoudre le problème. Si ce problème persiste après la réévaluation et la relecture de l’analyse, il n’est probablement pas causé par une erreur d’évaluation et pourrait être un effet réel du matériau utilisé.

Pour les longueurs légèrement supérieures à la longueur critique, la ligne de meilleur ajustement peut être approximée par une ligne droite. Si la longueur des lignes testées augmente, la nature exponentielle de la ligne de meilleur ajustement devient visible.

L’intersection avec l’axe des x a été déterminée à 33,33 μm pour une contrainte avec une densité de courant de 3,25 ×10 10 A/m2 , ce qui donne (Ij)c = 1,08 × 106 A/m.

D’après les données de la figure 5 , l’interception a été déterminée à 3,49 ×10 10 A/m2 et 3,6 ×10 10 A /m2. La longueur de la ligne testée étant de 120 μm, on obtient des valeurs de 4,19 × 106 A/m et de 4,2 × 1010 A/m.

L’écart entre le produit critique mesuré résulte d’une augmentation de l’auto-échauffement des conduites testées et d’une augmentation de la densité de courant. La température des conduites testées augmente généralement avec l’augmentation de la densité de courant. Les températures des lignes testées d’une longueur de 120 μm soumises à une contrainte pendant 7 min ont été déterminées par mesure de la résistivité électrique pour des densités de courant de 2,65 ×10 10 A/m2, 3,24 × 1010 A/m2, 3,53 ×10 10 A/m2 et 3,85 ×10 10 A /m2 à 158 °C, 202 °C, 257 °C et 320 °C, respectivement. Une dépendance du produit critique à la température et à d’autres facteurs a été démontrée avant11.

Figure 1 : Schéma d’une géométrie de structure d’essai adaptée à l’étude des paramètres d’électromigration à l’aide d’un microscope à balayage laser. La boîte dorée est la ligne testée (dans cette œuvre réalisée en MoSi2), les boîtes argentées sont les alimentations électriques (dans cette œuvre en aluminium), et les pastilles de contact sont montrées comme des piles des boîtes argentées dans la région des fils de liaison (gris foncé). Les piles indiquent que les pastilles de contact ont une épaisseur de couche plus élevée que les alimentations électriques. Les petites boîtes argentées des deux côtés de la ligne testée sont les régions de contact électrique de l’alimentation électrique et de la ligne testée. Le bord sombre est censé symboliser cette région ayant une élévation plus basse en raison de l’ouverture de la couche d’encapsulation à cette partie pour permettre le contact électrique. Veuillez cliquer ici pour voir une version agrandie de cette figure.

Figure 2 : Schéma du flux de travail des mesures nécessaires pour obtenir un point de données. Veuillez cliquer ici pour voir une version agrandie de cette figure.

Figure 3 : Comparaison de la région d’intérêt avant et après le stress actuel. Comparaison de la région d’intérêt (dans ce travail, le contact électrique de l’aluminium avec la ligne testée) avant la contrainte de courant (à gauche) et après la contrainte de courant (au milieu) avec les buttes causées par l’électromigration mises en évidence sur le côté droit. Veuillez cliquer ici pour voir une version agrandie de cette figure.

Figure 4 : Résultats positifs du volume électromigré des régions de contact du côté de la cathode en fonction de la longueur de la ligne testée pour les lignes MoSi2. Données représentatives (résultats positifs) du volume électromigré des régions de contact du côté de la cathode en fonction de la longueur de la ligne testée pour les lignes MoSi2 encapsulées avec de l’oxyde de silicium haute température de 60 nm, contrainte dans des conditions d’air ambiant pendant 7 min avec une densité de courant de 3,25 ×10 10 A/m2. Veuillez cliquer ici pour voir une version agrandie de cette figure.

Figure 5 : Résultats positifs du volume électromigré des régions de contact du côté de la cathode en fonction de la densité de courant pour les lignes encapsulées testées en MoSi2. Données représentatives (résultats positifs) du volume électromigré des régions de contact du côté de la cathode en fonction de la densité de courant pour les lignes encapsulées sous test en MoSi2 pendant 7 min de contrainte dans des conditions d’air ambiant. Les cercles remplis montrent les données des raies MoSi2 sous test encapsulées avec de l’oxyde de silicium haute température de 60 nm. Les cercles non remplis montrent les données des raies MoSi2 testées encapsulées avec de l’oxyde de silicium haute température de 20 nm. Veuillez cliquer ici pour voir une version agrandie de cette figure.

Figure 6 : Données valides. Données représentatives (les données peuvent être utilisées) du volume électromigré des régions de contact du côté de la cathode en fonction de la longueur de la ligne testée pour les lignes MoSi2 encapsulées avec de l’oxyde de silicium haute température de 60 nm, contrainte dans des conditions d’air ambiant pendant 7 min avec une densité de courant de 2,56 ×10 10 A/m2. Veuillez cliquer ici pour voir une version agrandie de cette figure.

Figure 7 : Données sous-optimales. Données représentatives (données sous-optimales) du volume électromigré des régions de contact du côté de la cathode en fonction de la longueur de la ligne testée pour les lignes MoSi2 encapsulées avec de l’oxyde de silicium haute température de 20 nm, sollicitées dans des conditions d’air ambiant pendant 7 minutes avec une densité de courant de 3,44 ×10 10 A/m2. Veuillez cliquer ici pour voir une version agrandie de cette figure.

Fichier supplémentaire de codage 1 : Laserscan_1.vi. Veuillez cliquer ici pour télécharger ce fichier.

Discussion

Le protocole décrit ici peut être utilisé pour obtenir de manière robuste et reproductible des données sur le volume électromigré de matériaux conducteurs d’électricité. Les matériaux et les équipements disponibles doivent répondre à certains critères, comme mentionné ci-dessus dans les étapes du protocole ou dans les « NOTEs » pour pouvoir utiliser cette méthode pour l’évaluation de l’électromigration.

Les parties critiques du protocole consistent à s’assurer que l’échantillon a refroidi à température ambiante pour la mesure après contrainte de courant. Ne pas refroidir à température ambiante introduira des erreurs dans le balayage de surface en raison du changement de température pendant le balayage et donnera une surface déterminée défectueuse et, par conséquent, une détermination erronée du volume.

Une autre partie importante consiste à choisir un arrière-plan et une hauteur adéquats de la ligne testée pour déterminer le facteur de hauteur dans le programme d’évaluation. Si cela n’est pas fait correctement, le volume sera incorrect. D’autres éléments critiques consistent à mesurer au moins trois échantillons qui donnent des valeurs de volume différentes de zéro.

Si les données du balayage après la sollicitation du courant ne sont pas bonnes et n’ont pas été remarquées avant de faire l’évaluation, il est possible de scanner à nouveau en utilisant les mêmes paramètres que pour le premier balayage. Si cela s’avère nécessaire, assurez-vous de pouvoir éviter de retourner l’échantillon, soit en alignant l’échantillon sous le microscope à balayage laser de la même manière qu’auparavant, soit en corrigeant cela via un logiciel. Pour d’autres méthodes de dépannage, consultez les notes.

Les modifications de la méthode impliquent l’utilisation d’un étage de chauffage pour l’échantillon similaire à d’autres méthodes expérimentales utilisant un étage de chauffage11, en sortant l’échantillon du porte-échantillon pour le solliciter dans différentes conditions telles que des températures élevées dans un four ou d’autres milieux environnants (liquides ou gaz), ce qui ne peut pas être fait lorsque l’échantillon est sous le microscope à balayage laser.

Les mesures dans différentes conditions, par exemple les températures, permettent d’utiliser cette méthode pour déterminer le volume à utiliser pour calculer d’autres paramètres d’électromigration tels que la charge ionique effective ou l’énergie d’activation. Le calcul de la charge ionique effective utilise le volume électromigré comme point de départ. Les moyens de détermination du volume ne sont pas importants pour le calcul. Les calculs sont effectués de la même manière que pour la détermination de la charge ionique effective en utilisant les volumes électromigrés mesurés via SEM 2,3,4.

Comme indiqué dans les équations précédentes, le volume électromigré dépend de la diffusion. La diffusion dépend exponentiellement de l’énergie d’activation du processus particulier12. Cela permet d’utiliser un graphique d’Arrhenius de plus pour obtenir l’énergie d’activation de la pente linéaire. La méthode peut également être utilisée pour déterminer les changements de volume dans les structures de Blech et pour calculer la vitesse de dérive de la même manière que pour les volumes déterminés via SEM11.

Cette méthode ne peut être utilisée que si des buttes ou des vides sont accessibles au balayage laser de la surface. Cela rend la méthode inadaptée pour évaluer le changement de volume causé par les vides immergés. Le microscope à balayage laser est moins sensible aux changements de volume que les plus petits changements détectables par MEB et TEM. Si le volume électromigré est trop petit, l’utilisation d’un microscope à balayage laser ne donnera aucun résultat utile.

Par rapport aux investigations utilisant le MEB ou le MET, il est plus facile d’inclure une platine de chauffage dans la configuration du microscope à balayage laser, car elles doivent généralement être fabriquées sur mesure 7,11,13,14.

Déclarations de divulgation

Les auteurs n’ont rien à divulguer.

Remerciements

Cette recherche a été financée par le « Ministère fédéral allemand des affaires économiques et de l’action pour le climat » dans le cadre du projet « EMIR » code de financement 49MF190017.

matériels

| Name | Company | Catalog Number | Comments |

| Current source/2602B System Source Meter | Keithley | 2602B | Any type of current source can be used. |

| JKI VI Package Manager | NI | 781838-35 | https://www.ni.com/de-de/shop/product/jki-vi-package-manager.html? srsltid=AfmBOorzYPY4B8 hlGIUIYl3PJoBwb8o8PeV MsBfM9YcFasnBIhEWwBpd |

| Labview 2024 Q1 Full | NI | 784522-35 | Evaluation software option (https://www.ni.com/de-de/shop/product/labview.html?partNumber=784522-35) |

| Labview 2024 Q1 Pro | NI | 784584-35 | Evaluation software option (https://www.ni.com/de-de/shop/product/labview.html?partNumber=784522-35) |

| Laser scanning micrsoscope VK-X200 series | Keyence | VK-X200 no longer available for purchase. Available option VK-X3100. Laser scanning microscope with wavelength of 408 nm. | |

| NI Vision Development Module | NI | 788427-35 | https://www.ni.com/de-de/shop/product/vision-development-module.html?srsltid=AfmBOoq2S8kYVmV1CK6 xSovMHTELtQHE2neD oM2RrEnibd2AuyzkWvuS |

| Objective lens, CF Plan Apo 150x/ 0.95; ∞/0 EPI; OFN25 WD 0.2 | Nikon | BZ10123016 | https://spwindustrial.com/nikon-cf-plan-apo-150x-0-95-0-wd-0-2mm-epi-objective/ |

| VK Analyse-Modul Version 3.3.0.0 | Keyence | Analytics software supported by the laser scanning microscope. No longer available for purchase. New laser scanning microscope uses newer software. | |

| VK Viewer Version 2.2.0.0 | Keyence | Measurement software supported by the laser scanning microscope. No longer available for purchase. New laser scanning microscope uses newer software. |

Références

- Somaiah, N., Kumar, P. Inverse blech length phenomenon in thin-film stripes. Phys Rev Appl. 10 (5), 054052 (2018).

- Huynh, Q. T., Liu, C. Y., Chen, C., Tu, K. N. Electromigration in eutectic SnPb solder lines. J Appl Phys. 89 (8), 4332-4335 (2001).

- Lee, T. Y., Tu, K. N., Kuo, S. M., Frear, D. R. Electromigration of eutectic SnPb solder interconnects for flip chip technology. J Appl Phys. 89 (6), 3189-3193 (2001).

- Lee, T. Y., Tu, K. N., Frear, D. R. Electromigration of eutectic SnPb and SnAg3.8Cu0.7 flip chip solder bumps and under-bump metallization. J Appl Phys. 90 (9), 4502-4508 (2001).

- Ho, C. E., Hsieh, W. Z., Yang, C. H., Lee, P. T. Real-time study of electromigration in Sn blech structure. Appl Surf Sci. 388, 339-344 (2016).

- Chang, Y. W., et al. Study of electromigration-induced formation of discrete voids in flipchip solder joints by in-situ 3D laminography observation and finite element modeling. Acta Mater. 117, 100-110 (2016).

- Besser, P. R., Madden, M. C., Flinn, P. A. In situ scanning electron microscopy observation of the dynamic behavior of electromigration voids in passivated aluminum lines. J Appl Phys. 72 (8), 3792-3797 (1992).

- Doan, J. C., Lee, S. -. H., Bravman, J. C., Flinn, P. A., Marieb, T. N. Void nucleation on intentionally added defects in Al interconnects. Appl Phys Lett. 75 (5), 633-635 (1999).

- Kelly, M. B., Niverty, S., Chawla, N. Electromigration in bi-crystal pure Sn solder joints: elucidating the role of grain orientation. J Alloys Compd. 818, 152918 (2020).

- Schädel, M., Baldauf, J. Influences of the microstructure on the drift velocity of electromigrating aluminum through molybdenum disilicide thin films. , (2021).

- Straub, A. . Factors Influencing the Critical Product in Electromigration. , (2000).

- Scorzoni, A., Neri, B., Caprile, C., Fantini, F. Electromigration in thin-film interconnection lines: models, methods and results. Mater Sci Rep. 7 (4-5), 143-220 (1991).

- Verma, S. K., Raynaud, G. M., Rapp, R. A. Hot-stage scanning electron microscope for high-temperature in-situ oxidation studies. Oxid Met. 15 (5/6), 471-483 (1981).

- Heard, R., Huber, J. E., Siviour, C., Edwards, G., WilliamsonBrown, E., Dragnevski, K. An investigation into experimental in situ scanning electron microscope (SEM) imaging at high temperature. Rev Sci Instrum. 91 (6), 063702-063814 (2020).

Réimpressions et Autorisations

Demande d’autorisation pour utiliser le texte ou les figures de cet article JoVE

Demande d’autorisationExplorer plus d’articles

This article has been published

Video Coming Soon