A subscription to JoVE is required to view this content. Sign in or start your free trial.

Method Article

المترجمة بلا حمام المعادن المركبة الطلاء عن طريق االكهربة

In This Article

Summary

هنا هو بروتوكول من الطلاء الكهربائي بلا حمام، حيث يتم تقليل معجون الملح المعدنية الراكدة التي تحتوي على جزيئات مركبة لتشكيل مركبات معدنية في تحميل عال. هذه الطريقة تعالج التحديات التي تواجهها أشكال أخرى شائعة من الطلاء الكهربائي (طائرة، فرشاة، حمام) من جزيئات المركبة تضمين في المصفوفة المعدنية.

Abstract

يمكن أن الطلاء المركب مع جزيئات جزءا لا يتجزأ من مصفوفة معدنية تعزيز خصائص طلاء المعادن لجعله أكثر أو أقل موصل، من الصعب، دائم، مشحم أو الفلورسنت. ومع ذلك، يمكن أن يكون أكثر تحديا من الطلاء المعدني، لأن الجسيمات المركبة هي إما 1) غير مشحونة بحيث لا يكون لديهم جاذبية قوية كهرباء إلى الكاثود، 2) هي الهيغرسكوبي وممصدة من قبل قذيفة الترطيب، أو 3) كبيرة جداً لتبقى راكدة في الكاثود أثناء التحريك. هنا، نحن وصف تفاصيل طريقة الطلاء بلا حمام التي تنطوي على صحون النيكل القطب والكاثود شطيرة معجون المنحل بالكهرباء المائية المركزة التي تحتوي على جزيئات الفوسفور المتحللة كبيرة وغشاء هيدروفيلي. بعد تطبيق المحتملة، يتم إيداع معدن النيكل حول جزيئات الفوسفور الراكدة، محاصرة لهم في الفيلم. تتميز الطلاءات المركبة بالمجهر البصري لخشونة الفيلم وسمكه وتحميل سطح مركب. وبالإضافة إلى ذلك، يمكن استخدام التحليل الطيفي الفلوري لتحديد سطوع الإضاءة لهذه الأفلام لتقييم آثار مختلف الكثافات الحالية، ومدة الطلاء وتحميل الفوسفور.

Introduction

يستخدم على نطاق واسع الكهربائي التقليدية لإيداع الأفلام رقيقة من مجموعة متنوعة من المعادن والسبائك، و المركبات المعدنية على الأسطح موصلة لوظيفتها للتطبيق المقصود1،2،3،4،5،6،7،8،9،10،11،12. هذه الطريقة يضيف الانتهاء من المعدن إلى أجزاء المستخدمة في صناعة الفضاء والسيارات والعسكرية والطبية ، والمعدات الإلكترونية. الجسم الذي سيتم مطلية، الكاثود، مغمورة في حمام مائي يحتوي على سلائف الملح المعدنية، والتي يتم تقليلها إلى المعادن على سطح الجسم عن طريق تطبيق المحتملة الكيميائية أو الكهربائية. ويمكن دمج الجسيمات المركبة غير المشحونة في الفيلم المعدني عن طريق إضافة هذه إلى الحمام أثناء الطلاء لتعزيز خصائص الفيلم لزيادة صلابة في حالة أكاسيد المعادن والكربيدات، نعومة مع البوليمرات أو التشحيم مع الزيوت السائلة12،13. ومع ذلك، لأن هذه الجسيمات تفتقر إلى جاذبية متأصلة في الكاثود، فإن نسبة المركبة التي يتم دمجها في المعدن لا تزال منخفضة لطلاء الحمام13،14،15. وهذا هو إشكالية خاصة بالنسبة للجسيمات الكبيرة التي لا adsorb إلى الكاثود لفترة كافية لتكون جزءا لا يتجزأ من الفيلم المعدنية المتنامية. بالإضافة إلى ذلك، تحل الجسيمات المسكوبية في محلول مائي وتعمل قشرة الماء الخاصة بها كحاجز مادي يعوق الاتصال مع الكاثود16.

وقد تبين بعض الأساليب الواعدة لتخفيف هذا التأثير باستخدام المذيبات الجافة غير القطبية لإزالة حاجز الترطيب تماما17، أو عن طريق تزيين الجسيمات المركبة مع الجزيئات المحملة على السطح16 التي تعطل قذيفة الترطيب للسماح الاتصال بين الجسيمات والمهبط. ومع ذلك، لأن هذه الأساليب تنطوي على مواد عضوية، تلوث الكربون ممكن في الفيلم وانهيار هذه المواد العضوية يمكن أن يحدث في الأقطاب الكهربائية. على سبيل المثال، يتم تسخين المذيبات العضوية المستخدمة (DMSO2 والأسيتاميد) إلى 130 درجة مئوية في جو خامل للطلاء الخالي من الهواء؛ ومع ذلك، وجدنا لهم أن تكون غير مستقرة أثناء الطلاء في الهواء. بسبب التسخين المقاوم في الأقطاب الكهربائية، قد تؤدي تفاعلات الأكسدة الحمراء مع المواد العضوية إلى وجود شوائب أو مواقع للنيوية غير المتجانسة ونمو الجسيمات النانوية المعدنية18. ونتيجة لذلك، هناك حاجة إلى طريقة طلاء مائي خال من العضوية التي تعالج التحدي طويل الأمد من الامتزاز الجسيمات الكاثود. حتى الآن، وقد ثبت طلاء حمام مركب المعادن لتضمين الجسيمات تصل إلى بضعة ميكرومترات في قطر19 وارتفاع 15 ٪ تحميل16،17.

ردا على هذا، ونحن وصف طريقة غير العضوية الختم الكهربائي غير العضوية التي تجبر الجسيمات المركبة لتصبح جزءا لا يتجزأ من الفيلم في تغطية سطح عالية على الرغم من حجمها الكبير وطبيعة hygroscopic20. عن طريق إزالة الحمام، لا تنطوي العملية على حاويات من سوائل طلاء الخطرة وكائن أن تكون مطلية لا تحتاج إلى أن تكون مغمورة. ولذلك، يمكن مطلية أو "مختومة" كبيرة أو مرهقة أو خلاف ذلك المواد الحساسة للتآكل أو المياه، في مناطق محددة مع المواد المركبة. وبالإضافة إلى ذلك، فإن إزالة المياه الزائدة تتطلب قدراً أقل من تنظيف النفايات الخطرة السائلة.

هنا، ونحن نبرهن على هذه الطريقة لإنتاج مشرق أفلام معدنية فلورية من خلال المشاركة في إيداع غير سامة والهواء مستقرة يوروبيوم وdesprosium ابر، الألمنيوم السترونتيوم (87 ± 30 ميكرومتر) مع النيكل في حمولة عالية (تصل إلى 80٪). ويأتي ذلك على النقيض من الأمثلة السابقة التي كانت مطلية في الحمام وبالتالي اقتصرت على الصغيرة (نانومتر إلى بضعة ميكرومتر) الفوسفور12. وبالإضافة إلى ذلك، ذكرت سابقا أقطاب أفلام الفلوريس الفلوريس فقط تحت الموجة القصيرة الأشعة فوق البنفسجية الخفيفة، باستثناء تقرير حديث التي نمت 1 – 5 μm بلورات السترونتيوم السترونتيوم الإنارة في فيلم الألومينا مع البلازما المنحل بالكهرباءأكسدة 21. يمكن أن يكون للأفلام المعدنية الفلورسنت تطبيقات بعيدة المدى في العديد من الصناعات التي تنطوي على بيئات الضوء الخافت بما في ذلك إضاءة علامة الطريق21، موقع معدات صيانة الطائرات وتحديد20، السيارات وزخارف اللعب ، رسائل غير مرئية ، مصادقة المنتج22، إضاءة السلامة ، تحديد الإجهاد الميكانيكي10 والترينسي التفتيش البصري12،16. على الرغم من هذه الاستخدامات المحتملة للأسطح المعدنية المتوهجة، يمكن أيضا توسيع هذه الطريقة لتشمل الجسيمات المركبة الكبيرة و / أو الهيغركوبية إضافية لإنتاج مجموعة جديدة من الطلاءات الوظيفية المركبة المعدنية التي لم تكن ممكنة من قبل عن طريق الطلاء الكهربائي.

Protocol

1. إعداد أملاح الطلاء

تنبيه: أملاح النيكل وحمض البوريك سامان وينبغي التعامل مع معدات الوقاية الشخصية المناسبة بما في ذلك قفازات النيتريل والنظارات الواقية ومعطف المختبر. وينبغي معالجة الأحماض والقواعد القوية في غطاء الدخان، وينبغي التخلص من جميع المواد الكيميائية النفايات كنفايات خطرة.

- باستخدام التوازن، تزن من المساحيق التالية في هذه النسب: 10.000 غرام من نيسو4· 6H2O، 2.120 غرام من22 6H2س، 1.600 غرام من H3BO3 والجمع في قارورة معا. (1) انظر الجدول 1 للاطلاع على التركيزات.

- تزن بها 1.800 غرام من SrAl2O4: Eu2 +، Dy3 + الفوسفور أو الفوسفور البديل بما في ذلك أكسيد يوروبيوم yttrium ، europium doped الباريوم المغنيسيوم الألومنيوم ، أو استبدال مع أكسيد بديل ، والمعادن ، أو المواد العضوية المركبة اعتمادا على التأثير المطلوب.

ملاحظة: قد تختلف الكمية المضافة هنا بناءً على خصائص المادة المركبة والصفات المطلوبة للفيلم المركب المعدني. - باستخدام هاون والخزف وحشرات، طحن مسحوق مركب لمدة 10 دقائق تقريبا حتى يصبح مسحوق ناعم.

ملاحظة: هذا لا يغير حجم الجسيمات، ولكن لا الجسيمات المجمعة منفصلة. - وبالمثل، طحن خليط الملح من الخطوة 1.1 على دفعات حتى يصبح مسحوق ناعم.

- الجمع بين الفوسفور الأرض مع خليط الملح المطحون في حاوية للتخزين.

- تزن 0.188 غراما من الخليط لكل سم2 من مساحة الطلاء، كما أعدت في الخطوة 1.5 وإضافة إلى وعاء مع أعلى مفتوحة التي من السهل الوصول إليها.

- إلى هذا، إضافة 40 ميكرولتر من الماء لكل سم2 من منطقة الطلاء، ويحرك إلى حل جزئيا الأملاح تشكيل عجينة سميكة. وضع هذا جانبا.

ملاحظة: يمكن أن يكون مؤقتاً البروتوكول هنا.

2. إعداد الأقطاب الكهربائية

- باستخدام مقص، وقطع الأنود إلى الحجم والشكل الذي يطابق الكائن أن تكون مطلية. في هذا المثال، ونحن نستعد 4 سم 2 احباطالنيكل لتكون مغلفة، ويتم قطع 4 سم2 النيكل أنود لتتناسب مع هذا.

ملاحظة: يمكن أن تكون الكائنات الأخرى المغلفة بما في ذلك الكائنات الكبيرة. في هذه الحالة، حدد المنطقة على الكائن أن تكون مغلفة، وقطع الأنود لتتناسب مع منطقة الطلاء. - باستخدام مسحة القطن أو قطعة قماش، وتنظيف سطح احباط الأنود والكاثود (سطح الكائن الطلاء) مع تركيز (10 م) هيدروكسيد البوتاسيوم أو قاعدة هيدروكسيد الصوديوم لإزالة المواد العضوية. بعد ذلك، شطف الأسطح بالماء لإزالة قاعدة الزائدة.

- باستخدام مسحة القطن أو قطعة قماش، وتفعيل سطح الكائن مع حمض مركزة. في حالة النيكل، يتم استخدام 37٪ فول / فول HCl، على الرغم من أن الصلب، 10٪ من حيث الحجم مائي HCl قد يكون أكثر ملاءمة. يرجى الرجوع إلى التوصيات الخاصة بتفعيل الأسطح المعدنية المقدمة في مكان آخر لتحديد الطريقة المناسبة لتفعيل معادن أو سبائك محددة23،24.

ملاحظة: بعد هذه الخطوة، سطح المعدن هو رد الفعل والسطح سوف تبدأ في التفاعل مع الأكسجين في الهواء لتشكيل طبقة أكسيد. وهذا يؤدي إلى أن يكون السطح غير نشط، لذلك يجب تنفيذ الخطوات التالية (2.4 - 3.5) في الدقائق الخمس التالية؛ وإلا، يجب أن يتم تكرار الخطوة 2.3 قبل المتابعة.

تنبيه: يجب تنفيذ هذه الخطوة في غطاء أبخرة لتجنب التعرض لأبخرة HCl. - بسرعة، إيداع لصق الطلاء على الكائن الكاثود. في هذه الحالة، الكاثود هو احباطالنيكل 4 سم 2 على مقاعد البدلاء. قم بتغطية منطقة الكائن ليتم وضعها على نحوٍ متعادل وحاول تجنب الثغرات في اللصق.

ملاحظة: في هذا المثال، نحن يتم الطلاء على هذا لصق مع اثنين scoopulas، ومع ذلك، قد تتضمن خيارات أخرى الرش أو غمس أو طبيب blading لزيادة سرعة وكفاءة هذه الخطوة. - باستخدام مسحة القطن أو قطعة قماش، وتفعيل الأنود مع حمض مركزة عن طريق غمس مسحة في الحمض وفرك بلطف سطح الكاثود. في حالة النيكل، يمكن استخدام 70٪ من 70٪ من HNO3.

ملاحظة: ومع ذلك، قد تكون الأحماض الأخرى أكثر ملاءمة للمعادن والسبائك المحددة. يرجى الرجوع إلى التوصيات المقدمة في مكان آخر للكاشف المناسب لتنشيط أسطح الأنود23و24.

تنبيه: يجب تنفيذ هذه الخطوة في غطاء الدخان لتجنب التعرض لـ NO2، وهو غاز بني سام يتم تشكيله أثناء التفاعل. استمر في معالجة السطح حتى يصبح السطح رماديًا وملمسًا. بعد هذه الخطوة، سطح المعدن هو رد الفعل والسطح سوف تبدأ في التفاعل مع الأكسجين في الهواء لتشكيل طبقة أكسيد، لذلك ينبغي تنفيذ الخطوات التالية بسرعة لتجنب تعطيل الأنود. - إذا كان من المطلوب حساب الكفاءة الحالية، استخدم توازن تحليلي لتسجيل كتلة الأنود والتكاثود.

3. الجمعية والطلاء

- تعيين ما قبل امدادات الطاقة إلى التيار المطلوب في الوضع الحالي الثابت أو الجهد، إذا كان الوضع الجهد ثابت هو المطلوب. في هذا المثال، يتم استخدام الوضع الحالي الثابت مع تيار 0.1 أمبير (0.1 A لكل 4 سم2 = 0.025 A/cm2).

ملاحظة: بالنسبة للكائنات الأكبر أو ذات الشكل غير المنتظم، يمكن تحديد مساحة الطلاء مسبقًا باستخدام شبكة أو باستخدام صورة مع شريط مقياس وبرنامج تصوير مثل ImageJ. يمكن قياس التيار المطبق لتقديم نفس الكثافة الحالية المطلوبة لمنطقة الطلاء. - قطع قطعة من ورقة النايلون (أو غشاء هيدروفيلي بديل) إلى حجم أكبر من الأنود بحيث الأنود لا يجعل الاتصال المباشر مع الكائن الكاثود.

- ضع ورقة النايلون فوق معجون الطلاء، ثم أضف كمية صغيرة من اللصق إلى هذا.

- بعد ذلك، أضف 1-2 قطرات من الماء من ماصة للسماح للملح بالذوبان جزئيًا. الخطوات 3.2.1 - 3.3 جعل ورقة نايلون موصل والسماح للنقل الجماعي للأيونات من خلال المنحل بالكهرباء، وهو أمر ضروري لتحقيق التوازن تهمة في رد فعل الطلاء.

- وأخيراً، أضف الأنود المنشط على القمة وأرفق الرصاص السالب بالكائن الكاثود والرصاص الإيجابي إلى الأنود.

ملاحظة: قد يكون من المفيد أن الشريط أسفل هذه يؤدي بحيث يبقى الإعداد ثابتة، خاصة إذا كانت التجربة تنطوي على قطع صغيرة من احباط المعادن. هذا أقل أهمية للكائنات الكبيرة. - تغطية النظام مع البلاستيك أو ختم للمساعدة في الحفاظ على المياه، وتطبيق الضغط المعتدل (~ 100 غرام لكل سم2 منطقة)، تشغيل إمدادات الطاقة ومواصلة طلاء للمدة المطلوبة.

- قم بإيقاف تشغيل مصدر الطاقة وفضح النظام.

- افصل الخيوط، وافصل الأقطاب الكهربائية وشطف جسم الكاثود بالماء في حاوية نفايات.

- نقع العناصر الأخرى في الماء لإزالة الأملاح والتخلص من هذا الحل المائي في حاوية النفايات الخطرة المسماة بشكل صحيح

- ارتداء قفازات، فرك بلطف الكائن الكاثود باليد لإزالة أي جزيئات مركبة غير المصقول. طلاء كامل وجاهزة للتوصيف.

- باستخدام توازن تحليلي، تسجيل كتلة الأنود والتكاثود والعثور على الفرق بين هذه القيم وكتلتها الأصلية.

- استخدام قوانين فاراداي من التحليل الكهربائي لحساب الكفاءة الحالية. يمكن تحديد الشامات النظرية للطلاء المعدني باستخدام المعادلة 1.

المعادلة 1

المعادلة 1

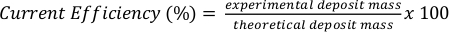

حيث ن هو كمية المعدن المودعة (وحدات: مول)، وأنا الحالي المطبقة، ر هو الوقت طلاء، F هو ثابت فاراداي (96485 كولومبس لكل الخلد) وz هو تهمة أيون المعدن. احسب هذه القيمة بناءً على المعلمات التجريبية. - تقسيم كتلة الودائع المحددة تجريبيا التي تم الحصول عليها من الجماهير من الكاثود أو الأنود (الخطوات 2.6 و 3.7.3) على الكتلة النظرية المفقودة (الأنود) أو المكتسبة (الكاثود) لحساب الكفاءة الحالية باستخدام المعادلة 2.

المعادلة 2

المعادلة 2

[ملاحظة: في كفاءة حالية تبلغ 100٪، تحت الجهد المستمر، يتوقع كتلة إيداع نظرية من حوالي 1.095 غرام من النيكل أو 12.3 ميكرومتر من النيكل في الساعة، نظرا 0.04 A و 4 سم2 منطقة. وبالمثل، وتحت التيار الثابت، فإن النيكل الذي يبلغ 614.6 ميكرومتر تقريباً سيودع نظرياً لكل وحدة تبلغ 1 سم-2 بعد 30 دقيقة.]

4. توصيف مع الكيمياء الكهربائية

- استخدام chronopotentiometry لمراقبة التغيرات في الجهد في ظل التيار الثابت ، وقياس الكرومونوموميروم لرصد التغيرات في التيار تحت الجهد المستمر.

- بدوره على potentiostat وتعيين المدة وتطبيق التيار أو الجهد.

- كرر الخطوات من 3.2 إلى 3.5 لإعداد الطلاء.

- استخدام معايرة 3-إلكترود النظام لتطبيع الجهد إلى معيار مرجعي.

- وضع البلاتين سلك الزائفة مرجع القطب بين على رأس ورقة النايلون وتحت الأنود. من أجل ضمان أن القطب المرجعي لا يجعل الاتصال المباشر مع الأنود، استخدم ورقة نايلون منفصلة (أو غشاء بديل) وضعت على رأس المرجع تليها بضع قطرات من الماء، وكمية صغيرة من لصق الطلاء (كرر الخطوات 3.2 - 3.3) ومن ثم الأنود.

- ربط يؤدي إلى الأقطاب الكهربائية، وختم، والصحافة، والبدء في طلاء ورصد التغيرات في الجهد أو التيار.

5. توصيف مع كمية العائد مضان التحليل الطيفي

- إذا كان الطلاء يحتوي على جزيئات مركّبة فلورية، استخدم جهاز قياس الفلوري المجهز بمجال متكامل للحصول على قياسات غلة كمية مطلقة.

- ضع الطلاء في مرحلة قياس الفلور مع طلاء الفلورسنت الذي يواجه 45 درجة من مصدر الإثارة و 315 درجة من الكاشف.

- تسجيل أطياف الفلورس بدءا من الطول الموجي تحت الطول الموجي الإثارة لتسجيل مناطق ذروة الإثارة وذروة الفلور.

- إزالة العينة من الفلورمتر، وتكرار الخطوة 5.1.2 لتسجيل ذروة الإثارة فارغة. حساب العائد الكمي (QY) من نسب مناطق ذروة الإثارة والانبعاثات (المعادلة 3 والشكل 3B).

المعادلة 3

المعادلة 3

حيثem، Aالسابقين وأ س هي مناطق الذروة في الطول الموجي للانبعاثات من العينة ، والإثارة الطول الموجي للعينة والطول الموجي الإثارة من فارغة ، على التوالي.

6. التوصيف مع المجهر البصرية

- ضع العينة على خشبة مسرح المجهر البصري معايرة مع الجانب طلاء التي تواجه العدسات وجلب السطح في التركيز.

- تسجيل صور السطح في التكبير المطلوب ومواقع عينات السطح.

- باستخدام برنامج تحليل الصور (Ex. ImageJ (IJ 1.46r)) ، حساب ومؤامرة تغطية السطح ومتوسط حجم الجسيمات المركبة.

- لتحديد سمك الطلاء وميزات المقطع المقطع، وقطع احباط الكاثود مع مقص. تعيين طلاء على الجانب وإعادة ضبط التركيز. كرر الخطوات من 6.2 إلى 6.3.

النتائج

بعد اتباع هذا البروتوكول، ينبغي أن تصبح مطلية طلاء رقيقة من المعدن على سطح الكاثود وتحتوي على الجسيمات المركبة التي أضيفت إلى لصق الطلاء. ويمكن ملاحظة الفلورسنت أو جسيمات ملونة عن طريق التفتيش البصري نتيجة لتغير في المظهر مقارنة مع سطح غير المصقول(الشكل 1A1-A3). ولل?...

Discussion

خطوات حاسمة في الختم الكهربائي. يشارك الختم الكهربائي بدون حمام العديد من نفس الخطوات الحرجة مع الطلاء الكهربائي التقليدي للحمام. وتشمل هذه التنظيف السليم للأقطاب الكهربائية، خلط أيونات المعادن في المنحل بالكهرباء وتطبيق والخارجي أو الكيميائية (الطلاء الكهربائي) المحتملة للتس...

Disclosures

ليس لدى أصحاب البلاغ ما يكشفون عنه.

Acknowledgements

وقد تم دعم هذا العمل من قبل برنامج تحسين موثوقية معدات الطائرات وصيانتها وشراكة باتوكسينت. وقد تم دعم تاونسند من قبل زمالة أبحاث كلية ONR. كما يعترف المؤلفون بالدعم العام من أعضاء هيئة التدريس في قسم الكيمياء والكيمياء الحيوية SMCM والطلاب ، بما في ذلك الدعم من فريق كرة القدم SMCM.

Materials

| Name | Company | Catalog Number | Comments |

| 37% M Hydrochloric Acid (aq) | SigmaAldrich | 320331-500ML | corrosive - handle in fume hood |

| 70% Nitric Acid (aq) | SigmaAldrich | 438073-500ML | corrosive - handle in fume hood |

| Barium magnesium aluminate, europium doped (s) | SigmaAldrich | 756512-25G | fine powder |

| Boric Acid (s) | SigmaAldrich | B6768-500G | toxic |

| Cotton Swab | Q-tips | Q-tips Cotton Swabs | |

| ImageJ | National Institutes of Health | IJ 1.46r | free software |

| Nickel (II) chloride hexahydrate (s) | SigmaAldrich | 223387-500G | toxic |

| Nickel (II) sulfate hexahydrate (s) | SigmaAldrich | 227676-500G | toxic |

| Nickel foil (s) | AliExpress | Ni99.999 | |

| Nitrile gloves | Fisher Scientific | 19-149-863B | |

| nylon membrane (s) | Tisch Scientific | RS10133 | |

| Optical Microscope equipped with FTIC filter (470 ± 20 nm) | Nikon | Eclipse 80i | |

| Plastic Wrap | Fisher Scientific | 22-305654 | |

| Porcelain Mortar | Fisher Scientific | FB961A | |

| Porcelain Pestle | Fisher Scientific | FB961K | |

| Potassium Hydroxide (s) | SigmaAldrich | 221473-25G | corrosive |

| Potentiostat with platinum wire | Gamry Instruments | 1000E | |

| Scoopula | Fisher Scientific | 14-357Q | |

| Spectrofluorometer | Photon Technology International | QM-40 | |

| Strontium aluminate, europium and dysprosium doped (s) | GloNation | 756539-25G | powder |

| Variable linear DC power supply | Tekpower | TP3005T | |

| Yttrium oxide, europium doped (s) | SigmaAldrich | 756490-25G | fine powder |

References

- Hunt, W. H., et al. . Comprehensive Composite Materials. , (2000).

- Hovestad, A., Janssen, L. J. J. Electrochemical codeposition of inert particles in a metallic matrix. Journal of Applied Electrochemistry. 25 (6), 519-527 (1995).

- Zimmerman, A. F., Clark, D. G., Aust, K. T., Erb, U. Pulse electrodeposition of Ni-SiC nanocomposite. Materials Letters. 52 (1), 85-90 (2002).

- Devaneyan, S. P., Senthilvelan, T. Electro Co-deposition and Characterization of SiC in Nickel Metal Matrix Composite Coatings on Aluminium 7075. Procedia Engineering. 97, 1496-1505 (2014).

- Lekka, M., Kouloumbi, N., Gajo, M., Bonora, P. L. Corrosion and wear resistant electrodeposited composite coatings. Electrochimica Acta. 50 (23), 4551-4556 (2005).

- Balaraju, J. N., Sankara Narayanan, T. S. N., Seshadri, S. K. Electroless Ni-P composite coatings. Journal of Applied Electrochemistry. 33 (9), 807-816 (2003).

- Jugović, B., Stevanović, J., Maksimović, M. Electrochemically deposited Ni + WC composite coatings obtained under constant and pulsating current regimes. Journal of Applied Electrochemistry. 34 (2), 175-179 (2004).

- Hilla, F., et al. Fabrication of self-lubricating cobalt coatings on metal surfaces. Nanotechnology. 18 (11), 115703 (2007).

- Abi-Akar, H., Riley, C., Maybee, G. Electrocodeposition of Nickel-Diamond and Cobalt-Chromium Carbide in Low Gravity. Chemistry of Materials. 8 (11), 2601-2610 (1996).

- Zhang, X., Chi, Z., Zhang, Y., Liu, S., Xu, J. Recent Advances in Mechanochromic Luminescent Metal Complexes. Journal of Materials Chemistry C. 1, 3376-3390 (2013).

- Lancsek, T., Feldstein, M. Composite electroless plating. US Patent. , (2006).

- Walsh, F. C., Ponce de Leon, C. A review of the electrodeposition of metal matrix composite coatings by inclusion of particles in a metal layer: an established and diversifying technology. Transactions of the Institute of Materials Finishing. 92 (2), 83-98 (2014).

- Roos, J. R., Celis, J. P., Fransaer, J., Buelens, C. The development of composite plating for advanced materials. Journal of The Minerals, Metals and Materials Society. 42 (11), 60-63 (1990).

- Guglielmi, N. Kinetics of the Deposition of Inert Particles from Electrolytic Baths. Journal of The Electrochemical Society. 119 (8), 1009-1012 (1971).

- Celis, J. P., R, J. R., Buelens, C. A Mathematical Model for the Electrolytic Codeposition of Particles with a Metallic Matrix. Journal of The Electrochemical Society. 134 (6), 1402-1408 (1987).

- He, Y., et al. The monitoring of coating health by in situ luminescent layers. RSC Advances. 5 (53), 42965-42970 (2015).

- Ganapathi, M., et al. Electrodeposition of luminescent composite metal coatings containing rare-earth phosphor particles. Journal of Materials Chemistry. 22 (12), 5514-5522 (2012).

- Monnens, W., Deferm, C., Sniekers, J., Fransaer, J., Binnemans, K. Electrodeposition of indium from non-aqueous electrolytes. Chemical Communications. 55 (33), 4789-4792 (2019).

- Low, C. T. J., Wills, R. G. A., Walsh, F. C. Electrodeposition of composite coatings containing nanoparticles in a metal deposit. Surface and Coatings Technology. 201 (1), 371-383 (2006).

- Gerwitz, C. N., David, H. M., Yan, Y., Shaw, J. P., Townsend, T. K. Bathless Inorganic Composite Nickel Plating: Dry-Cell Stamping of Large Hygroscopic Phosphor Crystals. Advanced Materials Interfaces. 7 (4), (2020).

- Bite, I., et al. Novel method of phosphorescent strontium aluminate coating preparation on aluminum. Materials and Design. 160 (15), 794-802 (2018).

- Feldstein, M. D. Coatings with identification and authentication properties. US Patent. , (2012).

- Rose, I., Whittingham, C. . Nickel Plating Handbook. , (2014).

- Anderson, D. M., et al. . Electroplating Engineering Handbook. , (1996).

- Helle, K., Walsh, F. Electrodeposition of Composite Layers Consisting of Inert Inclusions in a Metal Matrix. Transactions of the Institute of Metal Finishing. 75 (2), 53-58 (1997).

- Kerr, C., Barker, D., Walsh, F., Archer, J. The Electrodeposition of Composite Coatings based on Metal Matrix-Included Particle Deposits. Transactions of the Institute of Metal Finishing. 78 (5), 171-178 (2000).

- Walsh, F. C., Wang, S., Zhou, N. The electrodeposition of composite coatings: Diversity, applications and challenges. Current Opinion in Electrochemistry. 20, 8-19 (2020).

- Feldstein, N. Functional coatings comprising light emitting particles. US Patent. , (1996).

- Feldstein, N. Composite plated articles having light-emitting properties. US Patent. , (1998).

- Zimmerman, E. M. Method of Jet Plating. US Patent. , (1957).

- Schwartz, B. J. Method of Electroplating. United States Patent. , (1961).

Reprints and Permissions

Request permission to reuse the text or figures of this JoVE article

Request PermissionExplore More Articles

This article has been published

Video Coming Soon

Copyright © 2025 MyJoVE Corporation. All rights reserved