É necessária uma assinatura da JoVE para visualizar este conteúdo. Faça login ou comece sua avaliação gratuita.

Method Article

Revestimento metálico-composto sem banho localizado via Eletrostamping

Neste Artigo

Resumo

Apresentado aqui é um protocolo de eletroplaca sem banho, onde uma pasta de sal metálico estagnada contendo partículas compostas são reduzidas a formar compósitos metálicos em alta carga. Este método aborda os desafios enfrentados por outras formas comuns de eletroplaca (jato, escova, banho) de incorporar partículas de compósitos na matriz metálica.

Resumo

O revestimento composto com partículas incorporadas na matriz metálica pode melhorar as propriedades do revestimento metálico para torná-lo mais ou menos condutor, duro, durável, lubrificado ou fluorescente. No entanto, pode ser mais desafiador do que o revestimento metálico, porque as partículas compostas são ou 1) não são carregadas para que não tenham uma forte atração eletrostática ao cátodo, 2) são higroscópicas e são bloqueadas por uma concha de hidratação, ou 3) muito grandes para permanecer estagnadas no cátodo enquanto mexem. Aqui, descrevemos os detalhes de um método de revestimento sem banho que envolve placas de níquel de ânodo e cátodo sanduiche de uma pasta de eletrólito concentrada aquosa contendo grandes partículas fosforescentes higroscópicas e uma membrana hidrofílica. Depois de aplicar um potencial, o níquel metálico é depositado em torno das partículas de fósforo estagnadas, prendendo-as no filme. Os revestimentos compostos são caracterizados por microscopia óptica para rugosidade de filme, espessura e carregamento de superfície composta. Além disso, a espectroscopia de fluorescência pode ser usada para quantificar o brilho da iluminação desses filmes para avaliar os efeitos de várias densidades atuais, duração do revestimento e carregamento de fósforo.

Introdução

A eletroplaca tradicional é amplamente utilizada para depositar filmes finos de uma variedade de metais, ligas e compósitos metálicos em superfícies condutoras para funcionalizá-los para a aplicação pretendida1,2,3,4,5,6,7,8,9,10,11,12. Este método adiciona um acabamento metálico às peças utilizadas na fabricação de equipamentos aeroespaciais, automotivos, militares, médicos e eletrônicos. O objeto a ser banhado, o cátodo, está submerso em um banho aquoso contendo precursores de sal metálico, que são reduzidos a metal na superfície do objeto pela aplicação de um potencial químico ou elétrico. Partículas compostas não carregadas podem ser incorporadas à película metálica adicionando-as ao banho durante o revestimento para melhorar as propriedades do filme para maior dureza no caso de óxidos metálicos e carbonetos, suavidade com polímeros ou lubrificação com óleos líquidos12,13. No entanto, como essas partículas não têm uma atração inerente ao cátodo, a proporção de composto que é incorporado ao metal permanece baixa para o revestimento do banho13,14,15. Isso é especialmente problemático para grandes partículas que não adsorb para o cátodo tempo suficiente para ser incorporado pelo filme de metal em crescimento. Além disso, as partículas higroscópicas solvate em soluções aquosas e sua concha de hidratação atua como uma barreira física impedindo o contato com o cátodo16.

Alguns métodos promissores têm sido mostrados para mitigar esse efeito usando solventes não polares secos para remover a barreira de hidratação completamente17, ou decorando as partículas compostas com moléculas de surfactantecarregadas 16 que interrompem a concha de hidratação para permitir o contato entre a partícula e o cátodo. No entanto, como esses métodos envolvem materiais orgânicos, a contaminação de carbono é possível no filme e a quebra desses materiais orgânicos pode ocorrer nos eletrodos. Por exemplo, os solventes orgânicos utilizados (DMSO2 e acetamida) são aquecidos a 130 °C em uma atmosfera inerte para revestimento sem ar; no entanto, descobrimos que eles são instáveis durante o revestimento no ar. Devido ao aquecimento resistivo nos eletrodos, reações redox com materiais orgânicos podem resultar em impurezas ou locais para nucleação heterogênea e crescimento de nanopartículas metálicas18. Como resultado, há a necessidade de um método de eletroplaca aquosa sem orgânicos que atenda ao desafio de longa data da adsorção de partículas-cátodo. Até agora, o revestimento de banho composto metálico foi mostrado para incorporar partículas até alguns micrômetros de diâmetro19 e até 15 % de carregamento16,17.

Em resposta a isso, descrevemos um método de eletrostamping inorgânico sem banho que força partículas compostas a serem incorporadas ao filme em altas coberturas superficiais, apesar de seu grande tamanho e natureza higroscópica20. Ao remover o banho, o processo não envolve recipientes de líquidos de revestimento perigosos e o objeto a ser banhado não precisa ser submerso. Portanto, objetos grandes, incômodos ou sensíveis à água podem ser banhados ou "estampados" em áreas selecionadas com o material composto. Além disso, a remoção do excesso de água requer menos limpeza de resíduos perigosos líquidos.

Aqui, demonstramos este método para produzir filmes de metal fluorescente brilhante co-depositando europium não tóxico e estável a ar e dispônsio dopado, aluminato de estrôncio (87 ± 30 μm) com níquel em cargas altas (até 80%). Isso contrasta com exemplos anteriores que foram banhados em um banho e, portanto, foram limitados a pequenos (nanômetros a alguns micrômetros) fosforros12. Além disso, filmes eletrodepositados anteriormente relatados fluorescem apenas sob luz UV de ondas curtas, com exceção de um relatório recente que cresceu 1 – 5 μm de luminócio aluminato em um filme de alumina com oxidação de eletrólitos de plasma21. Filmes de metal fluorescente podem ter aplicações de longo alcance em muitas indústrias envolvendo ambientes de pouca luz, incluindo iluminação de placa de estrada21,localização de equipamentos de manutenção de aeronaves e identificação20,decorações de automóveis e brinquedos, mensagens invisíveis, autenticação do produto22,iluminação de segurança, identificação de estresse mecanocromômico10 e inspeção visual de desgaste tribológico12,16. Apesar desses usos potenciais para superfícies metálicas brilhantes, este método também poderia ser expandido para incluir partículas compostas grandes e/ou higroscópicas adicionais para produzir uma nova variedade de revestimentos funcionais metal-compostos que anteriormente não eram possíveis via eletroplaca.

Protocolo

1. Preparando sais de revestimento

ATENÇÃO: Os sais de níquel e o ácido bórico são tóxicos e devem ser manuseados com equipamentos de proteção individual adequados, incluindo luvas de nitrito, óculos e um jaleco. Ácidos fortes e bases devem ser manuseados na capa de fumaça, e todos os resíduos químicos devem ser descartados como resíduos perigosos.

- Utilizando um equilíbrio, pese os seguintes pós nestas proporções: 10.000 g de NiSO4·6H2O, 2.120 g de NiCl2·6H2O, 1.600 g de H3BO3 e combinar em um frasco juntos. Consulte a Tabela 1 para concentrações.

- Pesar 1.800 g de SrAl2O4:Eu2+, Dis3+ fosforo ou fosforros alternativos, incluindo óxido de ítrio dopado de europium, aluminação de magnésio de barro dopado de europium, ou substituir por óxido alternativo, metal ou material composto orgânico, dependendo do efeito desejado.

NOTA: O valor adicionado aqui pode variar de acordo com as propriedades do material composto e as qualidades desejadas do filme metal-composto. - Usando uma argamassa de porcelana e pilão, triture o pó composto por aproximadamente 10 minutos até que se torne um pó fino.

NOTA: Isso não altera o tamanho das partículas, mas separa partículas agregadas. - Da mesma forma, triture a mistura de sal a partir do passo 1.1 em lotes até que se torne um pó fino.

- Misture o fósforo moído com a mistura de sal moído em um recipiente para armazenamento.

- Pesar 0,188 gramas da mistura por cm2 de área de revestimento, conforme preparado na etapa 1.5 e adicionar a um recipiente com uma parte superior aberta de fácil acesso.

- Para isso, adicione 40 μL de água por cm2 de área de revestimento, e mexa para dissolver parcialmente os sais formando uma pasta grossa. Reserve isso.

NOTA: O protocolo pode ser pausado aqui.

2. Preparando os eletrodos

- Usando uma tesoura, corte o ânodo ao tamanho e forma que corresponde ao objeto a ser banhado. Neste exemplo, preparamos uma folha de níquelde 4 cm 2 a ser revestida, e um ânodo de 4 cm2 de níquel é cortado para combinar com isso.

NOTA: Outros objetos podem ser revestidos, incluindo objetos grandes. Neste caso, selecione a área do objeto a ser revestida e corte o ânodo para combinar com a área de revestimento. - Usando um cotonete de algodão ou um pano, limpe a superfície da folha de ânodo e o cátodo (superfície do objeto de revestimento) com hidróxido de potássio concentrado (10 M) ou base de hidróxido de sódio para remover material orgânico. Em seguida, enxágue as superfícies com água para remover o excesso de base.

- Usando um cotonete ou um pano, ative a superfície do objeto com ácido concentrado. No caso do níquel, 37% vol/vol HCl é usado, embora para o aço, 10% por volume aquoso HCl pode ser mais apropriado. Consulte as recomendações para ativar superfícies metálicas fornecidas em outros lugares para determinar o método apropriado para ativar metais específicos ou ligas23,24.

NOTA: Após esta etapa, a superfície metálica é reativa e a superfície começará a reagir com oxigênio no ar para formar uma camada de óxido. Isso fará com que a superfície fique inativa, de modo que as etapas seguintes (2.4 – 3.5) devem ser realizadas nos próximos 5 minutos; caso contrário, o passo 2.3 deve ser repetido antes de continuar.

ATENÇÃO: Esta etapa deve ser realizada em um capô de fumaça para evitar a exposição a vapores de HCl. - Rapidamente, deposite a pasta de revestimento no objeto do cátodo. Neste caso, o cátodo é uma folha de níquelde 4 cm 2 no topo do banco. Cubra a área do objeto para ser banhado uniformemente e tente evitar lacunas na pasta.

NOTA: Neste exemplo, estamos pintando nesta pasta com duas scoopulas, no entanto, outras opções podem incluir pulverização, mergulho ou médico blading para aumentar a velocidade e eficiência desta etapa. - Usando um cotonete ou um pano, ative o ânodo com ácido concentrado mergulhando o cotonete no ácido e esfregando suavemente a superfície do cátodo. No caso do níquel, 70% vol/vol HNO3 pode ser usado.

NOTA: No entanto, outros ácidos podem ser mais apropriados para metais e ligas específicas. Consulte as recomendações fornecidas em outros lugares para que o reagente apropriado ative as superfícies específicas do ânodo23,24.

ATENÇÃO: Este passo deve ser realizado em um capô de fumaça para evitar a exposição ao NO2, um gás marrom tóxico que se forma durante a reação. Continue tratando a superfície até que a superfície fique cinza e texturizada. Após esta etapa, a superfície metálica é reativa e a superfície começará a reagir com oxigênio no ar para formar uma camada de óxido, de modo que as etapas seguintes devem ser realizadas rapidamente para evitar a inativação do ânodo. - Se o cálculo da eficiência atual for desejado, use um equilíbrio analítico para registrar a massa do ânodo e do cátodo.

3. Montagem e revestimento

- Pré-defina uma fonte de alimentação para a corrente desejada em modo de corrente constante ou tensão, se o modo de tensão constante for desejado. Neste exemplo, o modo de corrente constante é usado com uma corrente de 0,1 Amperes (0,1 A por 4 cm2 = 0,025 A/cm2).

NOTA: Para objetos maiores ou de forma irregular, a área de revestimento pode ser predeterminada com uma grade ou usando uma foto com barra de escala e um software de imagem como ImageJ. A corrente aplicada pode ser dimensionada para fornecer a mesma densidade atual necessária para a área de revestimento. - Corte um pedaço de folha de nylon (ou membrana hidrofílica alternativa) para um tamanho maior que o ânodo para que o ânodo não faça contato direto com o objeto do cátodo.

- Coloque a folha de nylon em cima da pasta de revestimento e, em seguida, adicione uma pequena quantidade de pasta a isso.

- Em seguida, adicione 1-2 gotas de água de uma pipeta para permitir que o sal se dissolva parcialmente. As etapas 3.2.1 – 3.3 tornam a folha de nylon condutora e permitem o transporte em massa de íons através do eletrólito, o que é necessário para equilibrar a carga na reação de revestimento.

- Finalmente, adicione o ânodo ativado em cima e conecte o chumbo negativo ao objeto do cátodo e o chumbo positivo ao ânodo.

NOTA: Pode ser útil gravar esses leads para que a configuração permaneça estacionária, especialmente se o experimento envolver pequenos pedaços de papel alumínio. Isso é menos importante para objetos grandes. - Cubra o sistema com plástico ou vedação para ajudar a reter água e aplique pressão moderada (~100 g por cm2 área), ligue a fonte de alimentação e continue o revestimento durante a duração desejada.

- Desligue a fonte de alimentação e exponha o sistema.

- Desconecte os cabos, separe os eletrodos e enxágue o objeto do cátodo com água em um recipiente de resíduos.

- Mergulhe os outros itens em água para remover sais e descarte esta solução aquosa no recipiente de resíduos perigosos devidamente rotulado

- Usando luvas, esfregue suavemente o objeto do cátodo à mão para remover quaisquer partículas compostas não revestidas. O revestimento está completo e pronto para caracterização.

- Usando um equilíbrio analítico, regise a massa do ânodo e do cátodo e encontre a diferença entre esses valores e sua massa original.

- Use as Leis de Eletrólise de Faraday para calcular a eficiência atual. As verrugas teóricas do revestimento metálico podem ser determinadas usando a Equação 1.

Equação 1

Equação 1

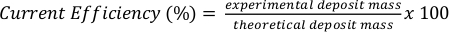

onde n é a quantidade de metal depositado (unidades: mol), eu sou a corrente aplicada, t é o tempo de revestimento, F é a constante de Faraday (96485 coulombs por toupeira) e z é a carga do íon metálico. Calcule esse valor com base nos parâmetros experimentais. - Divida a massa de depósito experimentalmente determinada obtida das massas do cátodo ou ânodo (Etapas 2.6 e 3.7.3) pela massa teórica perdida (ânodo) ou adquirida (cátodo) para calcular a eficiência atual usando a Equação 2.

Equação 2

Equação 2

[NOTA: Em uma eficiência atual de 100%, sob tensão constante, espera-se uma massa de depósito teórico de aproximadamente 1,095 g de níquel ou 12,3 μm de níquel por hora, dada a área de 0,04 A e 4 cm2. Da mesma forma, sob corrente constante, aproximadamente 614,6 μm de níquel teoricamente depositaria por unidade de 1 A∙cm-2 após 30 min.]

4. Caracterização com eletroquímica

- Use cronootometria para monitorar as alterações na tensão sob corrente constante e cronoamometria para monitorar as mudanças na corrente sob tensão constante.

- Ligue o potencialiostat e designe a duração e a corrente ou tensão aplicada.

- Repita as etapas 3.2 – 3.5 para preparar o revestimento.

- Use um sistema calibrado de 3 eletrodos para normalizar a tensão a um padrão de referência.

- Coloque um eletrodo de pseudo referência de fio de platina entre a parte superior da folha de nylon e abaixo do ânodo. Para garantir que o eletrodo de referência não faça contato direto com o ânodo, use uma folha de nylon separada (ou membrana alternativa) colocada em cima da referência seguida por algumas gotas de água, uma pequena quantidade de pasta de revestimento (repetição passos 3.2 – 3.3) e, em seguida, o ânodo.

- Conecte os cabos aos eletrodos, vedação, pressione, inicie o revestimento e monitore as mudanças na tensão ou corrente.

5. Caracterização com espectroscopia de fluorescência de rendimento quântico

- Se o revestimento contiver partículas compostas fluorescentes, use um fluorômetro equipado com uma esfera de integração para obter medições absolutas de rendimento quântico.

- Coloque o revestimento no estágio fluorímetro com o revestimento fluorescente voltado para 45° da fonte de excitação e 315° do detector.

- Regisso espectro de fluorescência começando em um comprimento de onda abaixo do comprimento de onda de excitação para registrar as áreas do pico de excitação e o pico de fluorescência.

- Remova a amostra do fluorômetro e repita o passo 5.1.2 para registrar o pico de excitação em branco. Calcule o rendimento quântico (QY) a partir das razões das áreas dos picos de excitação e emissão (Equação 3 e Figura 3B).

Equação 3

Equação 3

onde Aem, Aex e Ao são as áreas de pico no comprimento de onda de emissão da amostra, o comprimento de onda de excitação da amostra e o comprimento de onda de excitação do em branco, respectivamente.

6. Caracterização com microscopia óptica

- Coloque a amostra no estágio de um microscópio óptico calibrado com o lado do revestimento voltado para as lentes e coloque a superfície em foco.

- Registo de imagens de superfície nas ampliações desejadas e locais de amostra de superfície.

- Utilizando o software de análise de imagem (ex. ImageJ (IJ 1.46r)), calcule e plote a cobertura da superfície e o tamanho médio das partículas compostas.

- Para determinar a espessura do revestimento e as características da seção transversal, corte a folha do cátodo com uma tesoura. Ajuste o revestimento na lateral e ajuste o foco. Repetir as etapas 6.2 – 6.3.

Resultados

Após seguir este protocolo, um fino revestimento de metal deve ficar banhado na superfície do cátodo e conter as partículas compostas que foram adicionadas à pasta de revestimento. A incorporação de partículas fluorescentes ou coloridas pode ser observada por inspeção visual como resultado de uma mudança de aparência em relação à superfície não revestida(Figura 1A1-A3). Para investigar a cobertura percentual da superfície das partículas compostas e observa...

Discussão

Passos críticos de eletrostamping. O eletrostamping sem banho compartilha muitos dos mesmos passos críticos com a tradicional eletroplaplating de banho. Estes incluem a limpeza adequada dos eletrodos, misturando íons metálicos no eletrólito e aplicando e potencial externo ou químico (revestimento eletroless) para causar redução de metal no cátodo. Além disso, a oxidação do ânodo e do cátodo deve ser evitada após a ativação do ácido, enxaguando rapidamente com água e adicionando esses e...

Divulgações

Os autores não têm nada a revelar.

Agradecimentos

Este trabalho foi apoiado pelo Programa de Melhoria de Confiabilidade e Manutenção de Equipamentos de Aeronaves e pela Parceria Patuxent. Townsend foi apoiado por uma Bolsa de Pesquisa da Faculdade ONR. Os autores também reconhecem o apoio geral dos professores e alunos do Departamento de Química e Bioquímica da SMCM, incluindo o apoio da equipe de futebol da SMCM.

Materiais

| Name | Company | Catalog Number | Comments |

| 37% M Hydrochloric Acid (aq) | SigmaAldrich | 320331-500ML | corrosive - handle in fume hood |

| 70% Nitric Acid (aq) | SigmaAldrich | 438073-500ML | corrosive - handle in fume hood |

| Barium magnesium aluminate, europium doped (s) | SigmaAldrich | 756512-25G | fine powder |

| Boric Acid (s) | SigmaAldrich | B6768-500G | toxic |

| Cotton Swab | Q-tips | Q-tips Cotton Swabs | |

| ImageJ | National Institutes of Health | IJ 1.46r | free software |

| Nickel (II) chloride hexahydrate (s) | SigmaAldrich | 223387-500G | toxic |

| Nickel (II) sulfate hexahydrate (s) | SigmaAldrich | 227676-500G | toxic |

| Nickel foil (s) | AliExpress | Ni99.999 | |

| Nitrile gloves | Fisher Scientific | 19-149-863B | |

| nylon membrane (s) | Tisch Scientific | RS10133 | |

| Optical Microscope equipped with FTIC filter (470 ± 20 nm) | Nikon | Eclipse 80i | |

| Plastic Wrap | Fisher Scientific | 22-305654 | |

| Porcelain Mortar | Fisher Scientific | FB961A | |

| Porcelain Pestle | Fisher Scientific | FB961K | |

| Potassium Hydroxide (s) | SigmaAldrich | 221473-25G | corrosive |

| Potentiostat with platinum wire | Gamry Instruments | 1000E | |

| Scoopula | Fisher Scientific | 14-357Q | |

| Spectrofluorometer | Photon Technology International | QM-40 | |

| Strontium aluminate, europium and dysprosium doped (s) | GloNation | 756539-25G | powder |

| Variable linear DC power supply | Tekpower | TP3005T | |

| Yttrium oxide, europium doped (s) | SigmaAldrich | 756490-25G | fine powder |

Referências

- Hunt, W. H., et al. . Comprehensive Composite Materials. , (2000).

- Hovestad, A., Janssen, L. J. J. Electrochemical codeposition of inert particles in a metallic matrix. Journal of Applied Electrochemistry. 25 (6), 519-527 (1995).

- Zimmerman, A. F., Clark, D. G., Aust, K. T., Erb, U. Pulse electrodeposition of Ni-SiC nanocomposite. Materials Letters. 52 (1), 85-90 (2002).

- Devaneyan, S. P., Senthilvelan, T. Electro Co-deposition and Characterization of SiC in Nickel Metal Matrix Composite Coatings on Aluminium 7075. Procedia Engineering. 97, 1496-1505 (2014).

- Lekka, M., Kouloumbi, N., Gajo, M., Bonora, P. L. Corrosion and wear resistant electrodeposited composite coatings. Electrochimica Acta. 50 (23), 4551-4556 (2005).

- Balaraju, J. N., Sankara Narayanan, T. S. N., Seshadri, S. K. Electroless Ni-P composite coatings. Journal of Applied Electrochemistry. 33 (9), 807-816 (2003).

- Jugović, B., Stevanović, J., Maksimović, M. Electrochemically deposited Ni + WC composite coatings obtained under constant and pulsating current regimes. Journal of Applied Electrochemistry. 34 (2), 175-179 (2004).

- Hilla, F., et al. Fabrication of self-lubricating cobalt coatings on metal surfaces. Nanotechnology. 18 (11), 115703 (2007).

- Abi-Akar, H., Riley, C., Maybee, G. Electrocodeposition of Nickel-Diamond and Cobalt-Chromium Carbide in Low Gravity. Chemistry of Materials. 8 (11), 2601-2610 (1996).

- Zhang, X., Chi, Z., Zhang, Y., Liu, S., Xu, J. Recent Advances in Mechanochromic Luminescent Metal Complexes. Journal of Materials Chemistry C. 1, 3376-3390 (2013).

- Lancsek, T., Feldstein, M. Composite electroless plating. US Patent. , (2006).

- Walsh, F. C., Ponce de Leon, C. A review of the electrodeposition of metal matrix composite coatings by inclusion of particles in a metal layer: an established and diversifying technology. Transactions of the Institute of Materials Finishing. 92 (2), 83-98 (2014).

- Roos, J. R., Celis, J. P., Fransaer, J., Buelens, C. The development of composite plating for advanced materials. Journal of The Minerals, Metals and Materials Society. 42 (11), 60-63 (1990).

- Guglielmi, N. Kinetics of the Deposition of Inert Particles from Electrolytic Baths. Journal of The Electrochemical Society. 119 (8), 1009-1012 (1971).

- Celis, J. P., R, J. R., Buelens, C. A Mathematical Model for the Electrolytic Codeposition of Particles with a Metallic Matrix. Journal of The Electrochemical Society. 134 (6), 1402-1408 (1987).

- He, Y., et al. The monitoring of coating health by in situ luminescent layers. RSC Advances. 5 (53), 42965-42970 (2015).

- Ganapathi, M., et al. Electrodeposition of luminescent composite metal coatings containing rare-earth phosphor particles. Journal of Materials Chemistry. 22 (12), 5514-5522 (2012).

- Monnens, W., Deferm, C., Sniekers, J., Fransaer, J., Binnemans, K. Electrodeposition of indium from non-aqueous electrolytes. Chemical Communications. 55 (33), 4789-4792 (2019).

- Low, C. T. J., Wills, R. G. A., Walsh, F. C. Electrodeposition of composite coatings containing nanoparticles in a metal deposit. Surface and Coatings Technology. 201 (1), 371-383 (2006).

- Gerwitz, C. N., David, H. M., Yan, Y., Shaw, J. P., Townsend, T. K. Bathless Inorganic Composite Nickel Plating: Dry-Cell Stamping of Large Hygroscopic Phosphor Crystals. Advanced Materials Interfaces. 7 (4), (2020).

- Bite, I., et al. Novel method of phosphorescent strontium aluminate coating preparation on aluminum. Materials and Design. 160 (15), 794-802 (2018).

- Feldstein, M. D. Coatings with identification and authentication properties. US Patent. , (2012).

- Rose, I., Whittingham, C. . Nickel Plating Handbook. , (2014).

- Anderson, D. M., et al. . Electroplating Engineering Handbook. , (1996).

- Helle, K., Walsh, F. Electrodeposition of Composite Layers Consisting of Inert Inclusions in a Metal Matrix. Transactions of the Institute of Metal Finishing. 75 (2), 53-58 (1997).

- Kerr, C., Barker, D., Walsh, F., Archer, J. The Electrodeposition of Composite Coatings based on Metal Matrix-Included Particle Deposits. Transactions of the Institute of Metal Finishing. 78 (5), 171-178 (2000).

- Walsh, F. C., Wang, S., Zhou, N. The electrodeposition of composite coatings: Diversity, applications and challenges. Current Opinion in Electrochemistry. 20, 8-19 (2020).

- Feldstein, N. Functional coatings comprising light emitting particles. US Patent. , (1996).

- Feldstein, N. Composite plated articles having light-emitting properties. US Patent. , (1998).

- Zimmerman, E. M. Method of Jet Plating. US Patent. , (1957).

- Schwartz, B. J. Method of Electroplating. United States Patent. , (1961).

Reimpressões e Permissões

Solicitar permissão para reutilizar o texto ou figuras deste artigo JoVE

Solicitar PermissãoThis article has been published

Video Coming Soon

Copyright © 2025 MyJoVE Corporation. Todos os direitos reservados