JoVE 비디오를 활용하시려면 도서관을 통한 기관 구독이 필요합니다. 전체 비디오를 보시려면 로그인하거나 무료 트라이얼을 시작하세요.

Method Article

전기 스탬프를 통한 국소 적인 목욕없는 금속 복합 도금

요약

여기에 제시 된 목욕없는 전기 도금의 프로토콜입니다, 여기서 복합 입자를 포함하는 정체 된 금속 소금 붙여넣기는 높은 하중에서 금속 복합체를 형성하기 위해 감소된다. 이 방법은 금속 매트릭스에 복합 입자를 포함시키는 다른 일반적인 형태의 전기 도금 (제트, 브러시, 목욕)이 직면한 문제를 해결합니다.

초록

금속 매트릭스에 내장된 입자가 포함된 복합 도금은 금속 코팅의 특성을 향상시켜 전도성, 단단하고 내구성이 뛰어나거나 윤활또는 형광을 할 수 있습니다. 그러나, 복합 입자가 1) 충전되지 않기 때문에 금속 도금보다 더 어려울 수 있으며, 2) 음극에 강한 정전기 매력이 없기 때문에, 2) 교반하는 동안 음극에 정체된 상태로 유지하기에는 너무 크다. 여기서는 양극과 음극 니켈 플레이트가 큰 현수진 인광 입자와 수성 막을 포함하는 수성 농축 전해질 페이스트를 끼워 넣은 목욕없는 도금 방법의 세부 사항을 설명합니다. 전위를 적용한 후, 니켈 금속은 정체된 인광 입자 주위에 증착되어 필름에 포획됩니다. 복합 코팅은 필름 거칠기, 두께 및 복합 표면 적재를위한 광학 현미경 검사를 특징으로합니다. 또한, 형광 분광법은 다양한 전류 밀도, 코팅 지속 시간 및 인광체 적재의 효과를 평가하기 위해 이러한 필름의 조명 밝기를 정량화하는 데 사용할 수 있습니다.

서문

전통적인 전기도금은 다양한 금속, 합금 및 금속 복합재의 박막을 전도성 표면에 증착하여 의도된 응용 프로그램1,2,3, 4,4,5,6,7,8,9,10,11,12에대해 기능화하는 데 널리 사용된다. 이 방법은 항공 우주, 자동차, 군사, 의료 및 전자 장비 제조에 사용되는 부품에 금속 마감을 추가합니다. 도금되는 물체인 음극은 금속 염 전구체를 포함하는 수성 욕조에 침수되어 화학 또는 전기 전위물의 적용에 의해 물체 표면의 금속으로 감소된다. 비충전 복합 입자는 금속 산화물 및 카바이드의 경우 경도가 증가하기 위한 필름 특성을 향상시키기 위해 코팅 하는 동안 배스에 첨가하여 금속 필름에 통합될 수 있으며, 중합체로 부드러움 또는 액체오일(12,13)을사용하는 윤활유를 사용할 수 있다. 그러나, 이러한 입자는 음극에 내재된 매력이 없기 때문에 금속에 통합되는 복합체의비율은13,14,15의목욕 도금에 대해 낮게 유지된다. 이것은 성장하는 금속 막에 의해 삽입 될 만큼 긴 음극에 흡착하지 않는 큰 입자에 특히 문제가된다. 또한, 수성 용액에서 수분 입자가 졸바트되고 수분 공급 쉘은음극(16)과의접촉을 방해하는 물리적 장벽 역할을 한다.

일부 유망한 방법은 건조 비극성 용매를 사용하여 수분 장벽을 완전히제거함으로써이러한 효과를 완화하는 것으로 나타났으며, 또는 입자와 음극 사이의 접촉을 허용하기 위해 수분 쉘을 방해하는 충전된 계면활성제분자(16)로 복합 입자를 꾸미는 것으로 나타났다. 그러나 이러한 방법은 유기 물질을 수반하기 때문에, 이러한 유기 물질의 필름 및 분해에서 탄소 오염이 가능하여 전극에서 발생할 수 있다. 예를 들어, 사용되는 유기 용매(DMSO2 및 아세타미드)는 공기 가 없는 코팅을 위한 불활성 분위기에서 130°C로 가열되는; 그러나, 우리는 공기에서 코팅하는 동안 불안정한 것으로 나타났습니다. 전극에서의 저항 성 가열로 인해 유기 물질과의 레독스 반응은 이질적인 핵 형성 및 금속 나노 입자(18)의성장을위한 불순물 또는 부위를 초래할 수 있습니다. 그 결과, 입자 음극 흡착의 오랜 도전을 해결하는 유기가 없는 수성 감전 방법이 필요합니다. 지금까지 금속 복합 목욕 코팅은 직경19의 마이크로미터까지 입자를 포함하고 15% 로딩16,17까지높은 것으로 나타났다.

이에 대응하여, 복합 입자가 큰 크기와 히스테리성자연(20)에도불구하고 고표면 커버리지에서 필름에 내장되도록 하는 무기 무식 전기스탬핑 방법을 설명합니다. 목욕을 제거함으로써, 공정은 위험한 코팅 액체의 용기를 포함하지 않으며 도금되는 개체는 침수 될 필요가 없습니다. 따라서, 크고, 번거롭거나, 부식또는 물에 민감한 물체는 복합재가 있는 일부 영역에서 도금 또는 "스탬프"될 수 있다. 또한 과도한 물을 제거하려면 액체 유해 폐기물을 덜 세척해야 합니다.

여기서는 비독성 및 공기 안정유로피움과 이스프로슘 도핑, 스트론튬 알루미나트(87± 30 μm)를 높은 하중(최대 80%)으로 공동 증착하여 밝은 형광금속 필름을 생산하는 방법을 시연합니다. 이것은 목욕에서 도금되었기 때문에 작은 (나노미터 내지 몇 마이크로미터)인스포어(12)로제한된 이전 예와 는 대조적으로 옵니다. 또한, 이전에 보고된 전기침유필름은 플라즈마 전해질산화(21)를가진 알루미나 필름에서 1-5 μm 발광 스트론튬 알루미나 액정을 성장시킨 최근의 보고서를 제외하고는 단파 UV-light 하에서만 형광을 보고하였다. 형광금속필름은 도로표지판조명21,항공기 정비장비 위치 및 식별20,자동차 및 장난감 장식, 보이지 않는 메시지, 제품 인증22,안전 조명, 기계노크로믹 응력 식별10, 마찰형 마모 육각검사12,16등 조광환경과 관련된 많은 산업에서 광범위한 응용제품을 가질 수 있다. 빛나는 금속 표면에 대한 이러한 잠재적 인 사용에도 불구하고,이 방법은 또한 전기 도금을 통해 이전에 불가능했던 금속 복합 기능 코팅의 새로운 다양성을 생산하기 위해 추가 큰 및 / 또는 히스테리 복합 입자를 포함하도록 확장 될 수있다.

프로토콜

1. 코팅 염 준비

주의: 니켈 염과 붕산은 독성이 있으며 니트릴 장갑, 고글 및 실험실 코트를 포함한 적절한 개인 보호 장비로 처리해야합니다. 강한 산과 기지는 연기 후드에서 처리되어야하며, 모든 폐기물 화학 물질은 유해 폐기물로 처리해야합니다.

- 균형을 이용하여, 이들 비율로 다음 분말을 계량: NiSO4·6H2O, 2.120 g의 NiCl2·6H2O, H 3 BO3의1.600 g, 함께 바이알에 결합한다. 농도는 표 1을 참조하십시오.

- SrAl2O4:Eu2 +,다이3 + 인광또는 유로피움 도핑 yttrium 산화물, 유로 피움 도핑 바륨 알륨 알루미늄을 포함한 대체 인광체 의 1.800 g을 무게, 또는 원하는 효과에 따라 대체 산화물, 금속, 또는 유기 복합 재료로 대체.

참고: 여기에 추가된 양은 복합 재료의 특성과 금속 복합 필름의 원하는 특성에 따라 달라질 수 있습니다. - 도자기 박격포와 유봉을 사용하여, 미세 한 분말이 될 때까지 약 10 분 동안 복합 분말을 분쇄.

참고: 파티클 크기는 변경되지 않지만 집계된 파티클을 분리합니다. - 마찬가지로, 소금 혼합물을 1.1단계에서 미세한 분말이 될 때까지 일괄적으로 분쇄합니다.

- 지상 인광을 용기에 접지 염혼합물과 결합하여 보관합니다.

- 1.5단계에서 준비된 코팅 영역의 cm2당 혼합물의 0.188 그램을 계량하고 접근하기 쉬운 오픈 탑이있는 용기에 추가하십시오.

- 이를 위해 코팅 면적의 cm2당 40 μL의 물을 넣고 두꺼운 페이스트를 형성하는 염을 부분적으로 녹입니다. 이 따로 설정합니다.

참고: 프로토콜은 여기에서 일시 중지할 수 있습니다.

2. 전극 준비

- 가위를 사용하여 양극을 도금할 오브젝트와 일치하는 크기와 모양으로 자릅니다. 이 예에서는 코팅할 4cm2 니켈 호일을 준비하고, 4cm2 니켈 양극이 이에 맞게 절단된다.

참고: 큰 오브젝트를 포함하여 다른 개체를 코팅할 수 있습니다. 이 경우 코팅할 오브젝트의 영역을 선택하고 양극을 잘라 코팅 영역에 맞게 잘라냅니다. - 면봉 또는 천을 사용하여 양극 호일 표면과 음극(코팅 물체 표면)을 농축(10M) 칼륨 수산화 칼륨 또는 수산화 나트륨 베이스로 청소하여 유기 물질을 제거합니다. 다음으로, 여분의 베이스를 제거하기 위해 물로 표면을 헹구는 다.

- 면봉이나 천을 사용하여 농축산으로 물체 표면을 활성화합니다. 니켈의 경우, 37% vol/vol HCl이 사용되지만, 강철의 경우 부피수 HCl이 10%가 더 적합할 수 있다. 특정 금속 또는합금(23,24)을활성화하기 위한 적절한 방법을 결정하기 위해 다른 곳에서 제공되는 금속 표면 활성화를 위한 권장 사항을 참조하십시오.

참고: 이 단계 후 금속 표면이 반응성이 있고 표면이 공기 중의 산소와 반응하여 산화물을 형성하기 시작합니다. 이렇게 하면 표면이 비활성 상태이므로 다음 단계(2.4 – 3.5)는 다음 5분 안에 수행해야 합니다. 그렇지 않으면, 단계 2.3 계속하기 전에 반복되어야한다.

주의: 이 단계는 HCl 증기에 노출되지 않도록 연기 후드에서 수행해야 합니다. - 신속하게 코팅 페이스트를 음극 물체에 보관하십시오. 이 경우 음극은 벤치탑에 4cm2 니켈 호일입니다. 균일하게 도금되는 오브젝트 영역을 덮고 페이스트의 간격을 피하십시오.

참고 : 이 예에서, 우리는 두 스푸쿨라와 함께이 페이스트에 그림, 그러나, 다른 옵션은 이 단계의 속도와 효율성을 높이기 위해 스프레이, 담그거나 의사가 블라딩을 포함 할 수 있습니다. - 면봉이나 천을 사용하여 산에 면봉을 담그고 음극 표면을 부드럽게 문지르면 농축산으로 양극을 활성화합니다. 니켈의 경우 70% vol/vol HNO3을 사용할 수 있습니다.

참고: 그러나, 다른 산특정 금속 및 합금에 더 적합할 수 있습니다. 특정 양극표면(23,24)을활성화하기 위해 적절한 시약에 대해 다른 곳에서 제공된 권장 사항을 참조하십시오.

주의: 이 단계는 반응 중에 형성되는 독성 갈색 가스인 NO2에노출되는 것을 피하기 위해 연기 후드에서 수행해야 합니다. 표면이 회색이고 질감이 될 때까지 표면을 계속 처리합니다. 이 단계 후, 금속 표면은 반응성이 있고 표면은 산화물 층을 형성하기 위해 공기 중의 산소와 반응하기 시작하므로 양극의 불활성화를 피하기 위해 다음 단계를 신속하게 수행해야합니다. - 현재 효율을 계산하는 것이 바람직한 경우 분석 균형을 사용하여 양극과 음극의 질량을 기록합니다.

3. 조립 및 코팅

- 일정한 전압 모드가 원하는 경우 일정한 전류 모드 또는 전압에서 원하는 전류로 전원 공급 장치를 미리 설정합니다. 이 예제에서는 상수 전류 모드가 0.1 Amperes의 전류(4cm2당 0.1 A = 0.025 A/cm2)와함께 사용됩니다.

참고: 더 크거나 불규칙하게 형성된 물체의 경우, 코팅 영역은 그리드로 미리 결정되거나 스케일 바및 ImageJ와 같은 이미징 소프트웨어가 있는 사진을 사용할 수 있습니다. 적용된 전류는 코팅 영역에 필요한 동일한 전류 밀도를 전달하기 위해 스케일링될 수 있다. - 양극이 음극 물체와 직접 접촉하지 않도록 양극보다 큰 크기로 나일론 시트 (또는 대체 친수성 멤브레인)의 조각을 잘라냅니다.

- 나일론 시트를 코팅 페이스트 위에 놓고 소량의 페이스트를 추가합니다.

- 다음으로 파이펫에서 1-2 방울의 물을 추가하여 소금이 부분적으로 녹을 수 있도록 합니다. 단계 3.2.1 – 3.3나일론 시트를 전도성있게 만들고 전해질을 통해 이온의 질량 수송을 허용하며, 이는 코팅 반응의 전하를 균형있게 조정하는 데 필요하다.

- 마지막으로, 활성화된 양극을 위에 추가하고 음극 오브젝트에 음수 납과 양극으로의 양수 리드를 부착합니다.

참고: 특히 실험에 작은 금속 호일 조각이 포함된 경우 설정이 고정되어 있도록 이러한 리드를 테이프로 테이프로 테이프로 지정하는 것이 유용할 수 있습니다. 이는 큰 개체의 경우 덜 중요합니다. - 플라스틱 또는 씰로 시스템을 덮어 물을 유지하고 적당한 압력(cm2 면적당~100g)을 적용하고 전원 공급 장치를 켜고 원하는 기간 동안 코팅을 계속합니다.

- 전원 공급 장치를 끄고 시스템을 노출합니다.

- 리드를 분리하고 전극을 분리하고 음극 물체를 물로 헹구면 폐 용기에 넣습니다.

- 다른 물품을 물에 담그고 소금을 제거하고 이 수성 용액을 적절히 라벨이 부착된 유해 폐기물 용기에 폐기합니다.

- 장갑을 착용하고, 코팅되지 않은 복합 입자를 제거하기 위해 손으로 음극 물체를 부드럽게 문지릅니다. 코팅은 완전하고 특성화 할 준비가되어 있습니다.

- 분석 균형을 사용하여 양극과 음극의 질량을 기록하고 이러한 값과 원래 질량의 차이를 찾습니다.

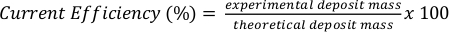

- 패라데이의 전기 분해 법칙을 사용하여 현재 효율을 계산합니다. 금속 코팅의 이론적 두더지 방정식 1을 사용하여 결정할 수 있다.

방정식 1

방정식 1

여기서 n은 금속 증착(단위: mol)의 양이며, 나는 적용된 전류이고, t는 코팅 시간이며, F는 패라데이의 상수(두더지 당 96485coulombs)이며 z는 금속 이온의 전하이다. 실험 매개 변수를 기반으로 이 값을 계산합니다. - 음극 또는 양극의 질량으로부터 얻은 실험적으로 결정된 예금 질량(Steps 2.6 및 3.7.3)을 이론질량 손실(양극)에 의해 또는 얻어진(음극)에 의해 하여 현재 효율을 산출하여 수학2를 이용하여 현재 효율을 계산한다.

방정식 2

방정식 2

[참고: 현재 100%의 효율하에서, 이론적 예치질량은 니켈 약 1.095g 또는 시간당 니켈 12.3μm로 예상되며, 0.04 A 및 4cm2 면적을 감안할 때. 마찬가지로, 일정한 전류하에서 약 614.6 μm 니켈은 이론적으로 30 분 후 1 A+cm-2의 단위 당 입금합니다.]

4. 전기화학특성화

- 크로노포티오메트리를 사용하여 일정한 전류하에서 전압의 변화를 모니터링하고 크로노암페로메트리를 사용하여 일정한 전압하에서 전류의 변화를 모니터링합니다.

- 전위요장치를 켜고 지속 시간 및 적용된 전류 또는 전압을 지정합니다.

- 도료를 준비하기 위해 3.2 - 3.5 단계를 반복합니다.

- 보정된 3전극 시스템을 사용하여 전압을 기준 표준으로 정규화합니다.

- 백금 와이어 의사 참조 전극을 나일론 시트 상단과 양극 아래에 놓습니다. 기준 전극이 양극과 직접 접촉하지 않도록하기 위해, 별도의 나일론 시트 (또는 대체 멤브레인)를 사용하여 몇 방울의 물 방울, 소량의 코팅 페이스트 (반복 단계 3.2 – 3.3) 및 양극을 사용합니다.

- 리드를 전극, 밀봉, 프레스, 코팅 시작 및 전압 또는 전류의 변화를 모니터링합니다.

5. 양자 수율 형광 분광기와 특성화

- 코팅에 형광 복합 입자가 포함되어 있는 경우 통합 구가 장착된 형광계를 사용하여 절대 양자 수율 측정을 얻습니다.

- 발광원에서 45°, 검출기에서 315°를 향하여 형광 코팅을 형광계 단계에 배치합니다.

- 흥분 파장 아래 파장에서 시작하여 발광 피크와 형광 피크의 영역을 기록합니다.

- 불소계에서 샘플을 제거하고 5.1.2 단계를 반복하여 빈 여기 피크를 기록합니다. 여기 및 방출 피크 영역의 비율(수학식 3 및 도 3B)에서양자 수율(QY)을 계산합니다.

방정식 3

방정식 3

여기서Aem,ex 및 Ao는 각각 샘플의 방출 파장의 피크 영역, 샘플의 외리 파장 및 빈의 외각 파장의 피크 영역이다.

6. 광학 현미경 검사법을 가진 특성화

- 보정된 광학 현미경의 단계에 샘플을 놓고 렌즈를 향한 코팅 측이 있는 표면을 초점으로 데올 수 있습니다.

- 원하는 배율 및 표면 샘플 사이트에서 표면 이미지를 기록합니다.

- 이미지 분석 소프트웨어(예: ImageJ(예: ImageJ 1.46r)를 사용하여 표면 커버리지와 평균 복합 입자 크기를 계산하고 플롯합니다.

- 코팅 두께와 단면 특징을 확인하려면 음극 호일을 가위로 자른다. 측면에 코팅을 설정하고 초점을 다시 조정합니다. 6.2 - 6.3 단계를 반복합니다.

결과

이 프로토콜을 따라, 금속의 얇은 코팅은 음극 표면에 도금되어야하며 코팅 페이스트에 추가 된 복합 입자를 포함한다. 형광 또는 착색 입자 혼입은 코팅되지 않은 표면에 비해 외관의 변화로 인해 육안 검사에 의해 관찰될 수있다(도 1A1-A3). 복합 입자의 백분율 표면 커버리지를 조사하고 코팅의 표면 형태를 관찰하기 위해 광학 현미경 검사를 사용할 수

토론

전기 스탬핑의 중요한 단계. 목욕없는 전기 스탬프는 전통적인 목욕 전기 도금과 동일한 중요한 단계를 많이 공유합니다. 여기에는 전극의 적절한 세척, 전해질에 금속 이온을 혼합하고 음극에 금속을 감소시키는 외부 또는 화학 (전기도금) 전극을 적용하고 화학적 (전동도금) 전극에 금속을 줄이는 것이 포함됩니다. 또한, 양극과 음극의 산화는 신속하게 물로 헹구고 이러한 전극을 ?...

공개

저자는 공개 할 것이 없습니다.

감사의 말

이 작업은 항공기 장비 신뢰성 및 유지 관리 개선 프로그램과 Patuxent 파트너십에 의해 지원되었습니다. 타운 센드는 ONR 교수 연구 펠로우십에 의해 지원되었다. 저자는 또한 SMCM 화학 및 생화학 학과 교수와 학생들의 일반적인 지원을 인정, SMCM 축구 팀의 지원을 포함.

자료

| Name | Company | Catalog Number | Comments |

| 37% M Hydrochloric Acid (aq) | SigmaAldrich | 320331-500ML | corrosive - handle in fume hood |

| 70% Nitric Acid (aq) | SigmaAldrich | 438073-500ML | corrosive - handle in fume hood |

| Barium magnesium aluminate, europium doped (s) | SigmaAldrich | 756512-25G | fine powder |

| Boric Acid (s) | SigmaAldrich | B6768-500G | toxic |

| Cotton Swab | Q-tips | Q-tips Cotton Swabs | |

| ImageJ | National Institutes of Health | IJ 1.46r | free software |

| Nickel (II) chloride hexahydrate (s) | SigmaAldrich | 223387-500G | toxic |

| Nickel (II) sulfate hexahydrate (s) | SigmaAldrich | 227676-500G | toxic |

| Nickel foil (s) | AliExpress | Ni99.999 | |

| Nitrile gloves | Fisher Scientific | 19-149-863B | |

| nylon membrane (s) | Tisch Scientific | RS10133 | |

| Optical Microscope equipped with FTIC filter (470 ± 20 nm) | Nikon | Eclipse 80i | |

| Plastic Wrap | Fisher Scientific | 22-305654 | |

| Porcelain Mortar | Fisher Scientific | FB961A | |

| Porcelain Pestle | Fisher Scientific | FB961K | |

| Potassium Hydroxide (s) | SigmaAldrich | 221473-25G | corrosive |

| Potentiostat with platinum wire | Gamry Instruments | 1000E | |

| Scoopula | Fisher Scientific | 14-357Q | |

| Spectrofluorometer | Photon Technology International | QM-40 | |

| Strontium aluminate, europium and dysprosium doped (s) | GloNation | 756539-25G | powder |

| Variable linear DC power supply | Tekpower | TP3005T | |

| Yttrium oxide, europium doped (s) | SigmaAldrich | 756490-25G | fine powder |

참고문헌

- Hunt, W. H., et al. . Comprehensive Composite Materials. , (2000).

- Hovestad, A., Janssen, L. J. J. Electrochemical codeposition of inert particles in a metallic matrix. Journal of Applied Electrochemistry. 25 (6), 519-527 (1995).

- Zimmerman, A. F., Clark, D. G., Aust, K. T., Erb, U. Pulse electrodeposition of Ni-SiC nanocomposite. Materials Letters. 52 (1), 85-90 (2002).

- Devaneyan, S. P., Senthilvelan, T. Electro Co-deposition and Characterization of SiC in Nickel Metal Matrix Composite Coatings on Aluminium 7075. Procedia Engineering. 97, 1496-1505 (2014).

- Lekka, M., Kouloumbi, N., Gajo, M., Bonora, P. L. Corrosion and wear resistant electrodeposited composite coatings. Electrochimica Acta. 50 (23), 4551-4556 (2005).

- Balaraju, J. N., Sankara Narayanan, T. S. N., Seshadri, S. K. Electroless Ni-P composite coatings. Journal of Applied Electrochemistry. 33 (9), 807-816 (2003).

- Jugović, B., Stevanović, J., Maksimović, M. Electrochemically deposited Ni + WC composite coatings obtained under constant and pulsating current regimes. Journal of Applied Electrochemistry. 34 (2), 175-179 (2004).

- Hilla, F., et al. Fabrication of self-lubricating cobalt coatings on metal surfaces. Nanotechnology. 18 (11), 115703 (2007).

- Abi-Akar, H., Riley, C., Maybee, G. Electrocodeposition of Nickel-Diamond and Cobalt-Chromium Carbide in Low Gravity. Chemistry of Materials. 8 (11), 2601-2610 (1996).

- Zhang, X., Chi, Z., Zhang, Y., Liu, S., Xu, J. Recent Advances in Mechanochromic Luminescent Metal Complexes. Journal of Materials Chemistry C. 1, 3376-3390 (2013).

- Lancsek, T., Feldstein, M. Composite electroless plating. US Patent. , (2006).

- Walsh, F. C., Ponce de Leon, C. A review of the electrodeposition of metal matrix composite coatings by inclusion of particles in a metal layer: an established and diversifying technology. Transactions of the Institute of Materials Finishing. 92 (2), 83-98 (2014).

- Roos, J. R., Celis, J. P., Fransaer, J., Buelens, C. The development of composite plating for advanced materials. Journal of The Minerals, Metals and Materials Society. 42 (11), 60-63 (1990).

- Guglielmi, N. Kinetics of the Deposition of Inert Particles from Electrolytic Baths. Journal of The Electrochemical Society. 119 (8), 1009-1012 (1971).

- Celis, J. P., R, J. R., Buelens, C. A Mathematical Model for the Electrolytic Codeposition of Particles with a Metallic Matrix. Journal of The Electrochemical Society. 134 (6), 1402-1408 (1987).

- He, Y., et al. The monitoring of coating health by in situ luminescent layers. RSC Advances. 5 (53), 42965-42970 (2015).

- Ganapathi, M., et al. Electrodeposition of luminescent composite metal coatings containing rare-earth phosphor particles. Journal of Materials Chemistry. 22 (12), 5514-5522 (2012).

- Monnens, W., Deferm, C., Sniekers, J., Fransaer, J., Binnemans, K. Electrodeposition of indium from non-aqueous electrolytes. Chemical Communications. 55 (33), 4789-4792 (2019).

- Low, C. T. J., Wills, R. G. A., Walsh, F. C. Electrodeposition of composite coatings containing nanoparticles in a metal deposit. Surface and Coatings Technology. 201 (1), 371-383 (2006).

- Gerwitz, C. N., David, H. M., Yan, Y., Shaw, J. P., Townsend, T. K. Bathless Inorganic Composite Nickel Plating: Dry-Cell Stamping of Large Hygroscopic Phosphor Crystals. Advanced Materials Interfaces. 7 (4), (2020).

- Bite, I., et al. Novel method of phosphorescent strontium aluminate coating preparation on aluminum. Materials and Design. 160 (15), 794-802 (2018).

- Feldstein, M. D. Coatings with identification and authentication properties. US Patent. , (2012).

- Rose, I., Whittingham, C. . Nickel Plating Handbook. , (2014).

- Anderson, D. M., et al. . Electroplating Engineering Handbook. , (1996).

- Helle, K., Walsh, F. Electrodeposition of Composite Layers Consisting of Inert Inclusions in a Metal Matrix. Transactions of the Institute of Metal Finishing. 75 (2), 53-58 (1997).

- Kerr, C., Barker, D., Walsh, F., Archer, J. The Electrodeposition of Composite Coatings based on Metal Matrix-Included Particle Deposits. Transactions of the Institute of Metal Finishing. 78 (5), 171-178 (2000).

- Walsh, F. C., Wang, S., Zhou, N. The electrodeposition of composite coatings: Diversity, applications and challenges. Current Opinion in Electrochemistry. 20, 8-19 (2020).

- Feldstein, N. Functional coatings comprising light emitting particles. US Patent. , (1996).

- Feldstein, N. Composite plated articles having light-emitting properties. US Patent. , (1998).

- Zimmerman, E. M. Method of Jet Plating. US Patent. , (1957).

- Schwartz, B. J. Method of Electroplating. United States Patent. , (1961).

재인쇄 및 허가

JoVE'article의 텍스트 или 그림을 다시 사용하시려면 허가 살펴보기

허가 살펴보기더 많은 기사 탐색

This article has been published

Video Coming Soon

Copyright © 2025 MyJoVE Corporation. 판권 소유