このコンテンツを視聴するには、JoVE 購読が必要です。 サインイン又は無料トライアルを申し込む。

Method Article

エレクトロスタンプによる局所的なバスレス金属複合めっき

要約

ここで提示されるバスレス電気メッキのプロトコルは、複合粒子を含む停滞した金属塩ペーストが低く、高負荷時に金属複合材料を形成する。この方法は、複合材料粒子を金属マトリックスに埋め込む電気めっき(ジェット、ブラシ、バス)の他の一般的な形態が直面する課題に対処する。

要約

金属マトリックスに埋め込まれた粒子を含む複合メッキは、多かれ少なかれ導電性、硬い、耐久性のある、潤滑または蛍光を作るために金属コーティングの特性を高めることができます。しかし、複合粒子は1)荷電していないためカソードに強い静電誘引力を持たない、2)吸湿性で水分補給シェルによってブロックされる、または3)かき混ぜながら陰極で停滞したままにするには大きすぎるため、金属めっきよりも難しい場合があります。ここでは、大きな吸湿性リン酸化粒子と親水性膜を含む水濃電解質ペーストを挟んだアノードおよび陰極ニッケルプレートを含む浴びなしめっき法の詳細について述べる。電位を印加した後、ニッケル金属は、停滞した蛍光体粒子の周りに堆積し、それらをフィルムに捕捉する。複合コーティングは、フィルムの粗さ、厚さ、複合表面ローディングのための光学顕微鏡検査によって特徴付けられる。また、蛍光分光法を用いて、これらのフィルムの輝度を定量化して、様々な電流密度、コーティング時間および蛍光体負荷の影響を評価することができる。

概要

従来の電気めっきは、さまざまな金属、合金、金属複合材料の薄膜を導電性表面に堆積させ、目的の用途1、2、3、4、5、6、7、8、9、10、11、12に対してそれらを機能させるために広く使用されている。この方法は、航空宇宙、自動車、軍事、医療、電子機器の製造に使用される部品に金属仕上げを追加します。メッキされる対象物であるカソードは、金属塩前駆体を含む水浴中に沈め、化学的または電位の印加により被物表面の金属に還元される。非荷電複合粒子は、コーティング中にこれらを浴槽に添加して金属膜に取り込み、金属酸化物や炭化物の場合の硬度を高めるための膜特性、ポリマーによる平滑性、または液体油12,13での潤滑性を高めることができる。しかしながら、これらの粒子はカソードに固有の魅力を欠いているため、金属に組み込まれる複合材料の割合は、浴めっき13、14、15に対して低いままである。これは、成長する金属膜によって埋め込まれるほど長い陰極に吸い付かない大きな粒子にとって特に問題である。さらに、水溶液中の吸湿性粒子は溶媒和物及びそれらの水和シェルは、カソード16との接触を妨げる物理的障壁として作用する。

乾燥した非極性溶媒を使用して水和障壁を完全に除去し、あるいは水和殻を破壊する界面活性剤分子16を有する複合粒子を装飾することによってこの効果を緩和し、粒子とカソードとの接触を可能にするいくつかの有望な方法が示されている。しかし、これらの方法は有機材料を含むため、膜中に炭素汚染が可能であり、これらの有機材料の分解は電極で起こりうる。例えば、使用される有機溶剤(DMSO2およびアセトアミド)は、無空気コーティングのための不活性雰囲気中で130°Cに加熱される。しかし、空気中のコーティング中に不安定であることがわかりました。電極での抵抗加熱のために、有機材料との酸化還元反応は、金属ナノ粒子18の不均一核形成および成長のための不純物または部位をもたらす可能性がある。その結果、粒子カソード吸着の長年の課題に対処する有機自由な水性電気めっき法が必要です。これまでに、金属複合浴用コーティングは、直径19で数マイクロメートル、15%の負荷16、17まで粒子を埋め込むことが示されている。

これに対して、我々は、複合粒子が大きなサイズおよび吸湿性性質20にもかかわらず、高表面被覆でフィルムに埋め込まれるよう強制する無機浴のないエレクトロスタンプ法を記述する。浴を取り除くことによって、プロセスは危険なコーティング液体の容器を含まないし、めっきされる対象物は水没する必要がない。したがって、大きく、煩雑な、または腐食に敏感な物体または水に敏感な物体は、複合材料を有する選択領域でめっきまたは「スタンプ」することができる。また、余分な水の除去は、液体有害廃棄物のクリーンアップが少なく必要があります。

ここでは、非毒性で空気安定なユーロピウムとジスプロシウムドープ、ストロンチウムアルミン酸(87±30μm)をニッケルを高負荷(最大80%)で共堆積させることにより、明るい蛍光金属フィルムを製造する方法を実証します。これは、浴中でめっきされ、したがって小さい(ナノメートルから数マイクロメートル)の蛍光体12に限定された以前の例とは対照的である。さらに、以前に報告された電解質フィルムは、短波UV光の下でのみ蛍光を発し、プラズマ酸化電解質21を有するアルミナフィルム中の1〜5μmのルミネセントストロンチウムアルミン酸結晶を成長させた最近の報告を除く。蛍光金属フィルムは、道路標識照明21、航空機メンテナンス機器の位置と識別20、自動車およびおもちゃの装飾、目に見えないメッセージ、製品認証22、安全照明、メカノクロミックストレス識別10およびトライボロジカルウェア目視検査12、16を含む薄暗い環境を含む多くの業界で広範囲に及ぶアプリケーションを有することができる。光る金属表面に対するこれらの潜在的な用途にもかかわらず、この方法は、電気めっきを介して以前は不可能であった新しい様々な金属複合機能コーティングを製造するために、追加の大規模および/または湿吸湿性複合粒子を含むように拡張することができます。

プロトコル

1. コーティング塩の準備

注意:ニッケル塩とホウ酸は有毒であり、ニトリル手袋、ゴーグル、ラボコートを含む適切な個人用保護具で扱う必要があります。強酸と塩基は、ヒュームフードで取り扱う必要があり、すべての廃棄物化学物質は有害廃棄物として処分する必要があります。

- バランスを使用して、これらの比率で次の粉末を計量:NiSO4·6H2Oの10.000 g、NiCl 2 ·6H2Oの2.120 g、H 3 BO3の1.600 gを組み合わせ、バイアルに組み合わせます。濃度については、表 1を参照してください。

- 1.800 gのSrAl2O4:Eu2+、Dy3+蛍光体またはユーロピウムドープ酸化イットリウム、ユーロピウムドープバリウムマグネシウムアルミン酸を含む代替蛍光体、または望ましい効果に応じて代替酸化物、金属、または有機複合材料と交換します。

注: ここで添加する量は、複合材料の特性と金属複合フィルムの所望の品質によって異なる場合があります。 - 磁器モルタルと害虫を使用して、複合粉末が微粉になるまで約10分間粉砕します。

注: これはパーティクル サイズを変更しませんが、集約されたパーティクルは個別に変更されます。 - 同様に、ステップ1.1の塩混合物をバッチで粉砕し、微粉になるまで粉砕する。

- 地中蛍光体と塩の混合物を容器に入れ、貯蔵する。

- ステップ1.5で調製したコーティング面積のcm2 あたりの混合物の0.188グラムを計量し、アクセスしやすいオープントップを備えた容器に追加します。

- これに、コーティング面積のcm2 あたり40μLの水を加え、厚いペーストを形成する塩を部分的に溶解させて攪拌する。これを脇に置いておきなさい。

注: プロトコルはここで一時停止することができます。

2. 電極の準備

- はさみを使用して、アノードを、めっきする物体に合った大きさと形状に切り取ります。この例では、コーティングされる4cm2 ニッケル箔を用意し、これに合わせて4cm2 ニッケル陽極をカットします。

注: 他のオブジェクトは、大きなオブジェクトを含めてコーティングすることができます。この場合、被覆物上の領域を選択し、被覆領域に合わせてアノードを切り出す。 - 綿棒や布を使用して、アノード箔とカソード(被覆物表面)の表面を濃縮(10M)の水酸化カリウムまたは水酸化ナトリウムベースで洗浄し、有機材料を除去します。次に、水で表面をすすぎ、余分なベースを除去します。

- 綿棒や布を使用して、濃縮酸で物体表面を活性化します。ニッケルの場合、37%の体積/体積HClが使用されるが、鋼の場合、体積10%の水性HClがより適切である。特定の金属または合金23,24を活性化するための適切な方法を決定するために、他の場所で提供される金属表面を活性化するための推奨事項を参照してください。

注:このステップの後、金属表面は反応し、表面は酸化物層を形成するために空気中の酸素と反応し始めます。これにより、サーフェスが非アクティブになるため、次の手順 (2.4 ~ 3.5) は次の 5 分間に実行する必要があります。それ以外の場合は、手順 2.3 を繰り返してから続行する必要があります。

注意: HCl蒸気への暴露を避けるために、このステップはヒュームフードで行われるべきです。 - すぐに、カソードのオブジェクトにコーティングペーストを堆積させます。この場合、カソードはベンチトップに4cm2 ニッケル箔である。均等にメッキされるオブジェクト領域をカバーし、ペースト内のギャップを避けるようにしてください。

注:この例では、このペーストに2つのすくい粉をペイントしますが、他のオプションには、このステップの速度と効率を高めるためにスプレー、ディッピングまたはドクターブレイディングが含まれる場合があります。 - 綿棒や布を使用して、酸に綿棒を浸し、カソード表面を軽くこすることによって、濃縮酸でアノードを活性化します。ニッケルの場合、70%の体積/体積HNO3 を使用することができます。

注:しかし、他の酸は、特定の金属や合金に適している可能性があります。特定のアノード表面23,24を活性化するための適切な試薬については、他の場所で提供される推奨事項を参照してください。

注意:このステップは、反応中に形成される有毒な褐色ガスであるNO2への暴露を避けるために、ヒュームフードで行われるべきである。サーフェスがグレーでテクスチャになるまで、サーフェスの処理を続けます。このステップの後、金属表面は反応し、表面は酸化物層を形成するために空気中の酸素と反応し始めるので、次の手順は、陽極の不活性化を避けるために迅速に実行する必要があります。 - 現在の効率を計算する必要がある場合は、分析バランスを使用して、アノードとカソードの質量を記録します。

3. 組立ておよびコーティング

- 定電圧モードが望ましい場合は、定電流モードまたは電圧で電源を希望電流にあらかじめ設定します。この例では、電流が 0.1 アンペレス (0.1 A/4 cm2 = 0.025 A/cm2)の電流で定電流モードが使用されています。

注:大きなまたは不規則な形状のオブジェクトの場合、コーティング領域は、グリッドで事前に決定するか、スケールバーとImageJのようなイメージングソフトウェアと写真を使用して決定することができます。印加された電流は、コーティング領域に必要な同じ電流密度を実現するためにスケーリングすることができます。 - アノードが陰極の物体に直接接触しないように、ナイロンシート(または代替親水性膜)を陽極よりも大きなサイズに切り取ります。

- コーティングペーストの上にナイロンシートを置き、これに少量のペーストを加えます。

- 次に、ピペットから1〜2滴の水を加え、塩を部分的に溶解させます。ステップ3.2.1 - 3.3は、ナイロンシートを導電性にし、電解質を介してイオンの大量輸送を可能にします, コーティング反応での収支のバランスに必要です.

- 最後に、活性化されたアノードを上に追加し、陰極のリードを陰極のオブジェクトに、正のリードをアノードに付けます。

注: 特に実験に小さな金属箔が含まれる場合は、セットアップが静止したままになるように、これらのリードをテープダウンすると便利です。これは、大きなオブジェクトの場合はあまり重要ではありません。 - プラスチックまたはシールでシステムを覆い、水を保持し、適度な圧力(cm2 面積あたり100g〜)を加え、電源をオンにして、所望の期間コーティングを続けます。

- 電源をオフにして、システムを露出させます。

- リード線を外し、電極を分離し、カソードオブジェクトを水で無駄な容器にすすります。

- 他のアイテムを水に浸して塩を取り除き、適切にラベル付けされた有害廃棄物容器にこの水溶液を処分する

- 手袋を着用し、手でカソードオブジェクトを優しくこすり、コーティングされていない複合粒子を取り除きます。コーティングは完全であり、特性評価の準備ができている。

- 解析バランスを使用して、アノードとカソードの質量を記録し、これらの値と元の質量の差を見つけます。

- 現在の効率を計算するために、ファラデーの電気分解法則を使用します。金属コーティングの理論的なモルは、式1を用いて決定することができる。

方程式 1

方程式 1

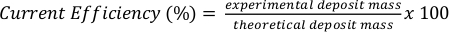

ここでnは、金属の堆積量(単位:mol)であり、Iは適用電流、tは塗布時間、Fはファラデーの定数(モル当たり96485クーロン)、zは金属イオンの電荷である。実験パラメータに基づいてこの値を計算します。 - 陰極またはアノードの質量から得られた実験的に決定された堆積物質量(ステップ2.6および3.7.3)を、理論質量失われた(アノード)または得た(カソード)で割り、式2を用いて現在の効率を計算する。

方程式 2

方程式 2

[注:100%の電流効率では、定電圧の下で、理論堆積質量は、0.04 Aと4cm2 面積を与えられ、1時間あたり約1.095 gまたは12.3 μmのニッケルが予想されます。同様に、一定電流の下では、約614.6 μmのニッケルは理論的には30分後に1 A∙cm-2 の単位あたりに堆積するであろう。

4. 電気化学との特徴付け

- 一定電流下の電圧変化を監視するにはクロノポテンシオメトリーを使用し、一定電圧下で電流の変化を監視するにはクロノアンペロメトリーを使用します。

- ポテンショスタットをオンにし、持続時間と印加電流または電圧を指定します。

- ステップ 3.2 ~ 3.5 を繰り返して、コーティングを準備します。

- 校正された3電極システムを使用して、電圧を基準規格に正規化します。

- 白金線擬参照電極をナイロンシートの上とアノードの下の上に置きます。参照電極がアノードと直接接触しないようにするために、参照の上に置かれた別のナイロンシート(または代替膜)を使用し、その後に数滴の水、少量のコーティングペースト(ステップ3.2~3.3を繰り返す)、そしてアノードを使用します。

- リードを電極、シール、プレスに接続し、コーティングを開始し、電圧または電流の変化を監視します。

5. 量子収率蛍光分光法による特性評価

- コーティングに蛍光複合粒子が含まれている場合は、積分球を搭載したフルオロメーターを使用して、絶対量子収率測定を行います。

- 蛍光被覆を励起源から45°、検出器から315°に向けて蛍光計ステージに塗布します。

- 励起波長以下の波長から始まる蛍光スペクトルを記録し、励起ピークと蛍光ピークの領域を記録します。

- 蛍光計からサンプルを取り出し、ステップ5.1.2を繰り返して、空の励起ピークを記録します。励起ピークと放出ピークの領域の比から量子収率(QY)を計算する(式3および図3B)。

方程式 3

方程式 3

ここで、Aem、Aex、Aは、試料の発光波長におけるピーク領域、試料の励起波長とブランクの励起波長をそれぞれ表します。

6. 光学顕微鏡による特性評価

- レンズに面したコーティング側で、キャリブレーションされた光学顕微鏡のステージにサンプルを置き、表面に焦点を合わせます。

- 希望の拡大率とサーフェスサンプルサイトでサーフェス画像を記録します。

- 画像解析ソフトウェア(例: ImageJ(IJ 1.46r))を使用して、表面カバレッジと平均複合粒子サイズを計算し、プロットします。

- コーティングの厚さと断面の特徴を決定するには、はさみでカソード箔をカットします。側面にコーティングをセットし、焦点を再調整します。ステップ 6.2 ~ 6.3 を繰り返します。

結果

このプロトコルに従った後、金属の薄いコーティングはカソード表面にメッキされ、コーティングペーストに添加された複合粒子を含む必要があります。蛍光性または着色された粒子の組み込みは、未被覆表面と比較して外観の変化の結果として目視検査によって観察することができる(図1A1−A3)。複合粒子の表面被覆率を調べ、被覆の表面形態を観察する?...

ディスカッション

エレクトロスタンプの重要なステップ。 バスレスエレクトロスタンプは、従来のバス電気メッキと同じ重要なステップの多くを共有しています。これらには、電極の適切な洗浄、電解質への金属イオンの混合、および外部または化学(無電解めっき)を適用し、カソード上の金属の減少を引き起こす可能性が含まれます。また、アノードとカソードの酸化は、すぐに水ですすぎ、?...

開示事項

著者らは開示するものは何もない。

謝辞

この作業は、航空機機器の信頼性と保守性向上プログラムとPatuxentパートナーシップによって支えられていました。タウンゼントはONR教員研究フェローシップによって支援されました。著者らはまた、SMCMサッカーチームからの支援を含む、SMCM化学生化学部の教員および学生の一般的な支援を認めている。

資料

| Name | Company | Catalog Number | Comments |

| 37% M Hydrochloric Acid (aq) | SigmaAldrich | 320331-500ML | corrosive - handle in fume hood |

| 70% Nitric Acid (aq) | SigmaAldrich | 438073-500ML | corrosive - handle in fume hood |

| Barium magnesium aluminate, europium doped (s) | SigmaAldrich | 756512-25G | fine powder |

| Boric Acid (s) | SigmaAldrich | B6768-500G | toxic |

| Cotton Swab | Q-tips | Q-tips Cotton Swabs | |

| ImageJ | National Institutes of Health | IJ 1.46r | free software |

| Nickel (II) chloride hexahydrate (s) | SigmaAldrich | 223387-500G | toxic |

| Nickel (II) sulfate hexahydrate (s) | SigmaAldrich | 227676-500G | toxic |

| Nickel foil (s) | AliExpress | Ni99.999 | |

| Nitrile gloves | Fisher Scientific | 19-149-863B | |

| nylon membrane (s) | Tisch Scientific | RS10133 | |

| Optical Microscope equipped with FTIC filter (470 ± 20 nm) | Nikon | Eclipse 80i | |

| Plastic Wrap | Fisher Scientific | 22-305654 | |

| Porcelain Mortar | Fisher Scientific | FB961A | |

| Porcelain Pestle | Fisher Scientific | FB961K | |

| Potassium Hydroxide (s) | SigmaAldrich | 221473-25G | corrosive |

| Potentiostat with platinum wire | Gamry Instruments | 1000E | |

| Scoopula | Fisher Scientific | 14-357Q | |

| Spectrofluorometer | Photon Technology International | QM-40 | |

| Strontium aluminate, europium and dysprosium doped (s) | GloNation | 756539-25G | powder |

| Variable linear DC power supply | Tekpower | TP3005T | |

| Yttrium oxide, europium doped (s) | SigmaAldrich | 756490-25G | fine powder |

参考文献

- Hunt, W. H., et al. . Comprehensive Composite Materials. , (2000).

- Hovestad, A., Janssen, L. J. J. Electrochemical codeposition of inert particles in a metallic matrix. Journal of Applied Electrochemistry. 25 (6), 519-527 (1995).

- Zimmerman, A. F., Clark, D. G., Aust, K. T., Erb, U. Pulse electrodeposition of Ni-SiC nanocomposite. Materials Letters. 52 (1), 85-90 (2002).

- Devaneyan, S. P., Senthilvelan, T. Electro Co-deposition and Characterization of SiC in Nickel Metal Matrix Composite Coatings on Aluminium 7075. Procedia Engineering. 97, 1496-1505 (2014).

- Lekka, M., Kouloumbi, N., Gajo, M., Bonora, P. L. Corrosion and wear resistant electrodeposited composite coatings. Electrochimica Acta. 50 (23), 4551-4556 (2005).

- Balaraju, J. N., Sankara Narayanan, T. S. N., Seshadri, S. K. Electroless Ni-P composite coatings. Journal of Applied Electrochemistry. 33 (9), 807-816 (2003).

- Jugović, B., Stevanović, J., Maksimović, M. Electrochemically deposited Ni + WC composite coatings obtained under constant and pulsating current regimes. Journal of Applied Electrochemistry. 34 (2), 175-179 (2004).

- Hilla, F., et al. Fabrication of self-lubricating cobalt coatings on metal surfaces. Nanotechnology. 18 (11), 115703 (2007).

- Abi-Akar, H., Riley, C., Maybee, G. Electrocodeposition of Nickel-Diamond and Cobalt-Chromium Carbide in Low Gravity. Chemistry of Materials. 8 (11), 2601-2610 (1996).

- Zhang, X., Chi, Z., Zhang, Y., Liu, S., Xu, J. Recent Advances in Mechanochromic Luminescent Metal Complexes. Journal of Materials Chemistry C. 1, 3376-3390 (2013).

- Lancsek, T., Feldstein, M. Composite electroless plating. US Patent. , (2006).

- Walsh, F. C., Ponce de Leon, C. A review of the electrodeposition of metal matrix composite coatings by inclusion of particles in a metal layer: an established and diversifying technology. Transactions of the Institute of Materials Finishing. 92 (2), 83-98 (2014).

- Roos, J. R., Celis, J. P., Fransaer, J., Buelens, C. The development of composite plating for advanced materials. Journal of The Minerals, Metals and Materials Society. 42 (11), 60-63 (1990).

- Guglielmi, N. Kinetics of the Deposition of Inert Particles from Electrolytic Baths. Journal of The Electrochemical Society. 119 (8), 1009-1012 (1971).

- Celis, J. P., R, J. R., Buelens, C. A Mathematical Model for the Electrolytic Codeposition of Particles with a Metallic Matrix. Journal of The Electrochemical Society. 134 (6), 1402-1408 (1987).

- He, Y., et al. The monitoring of coating health by in situ luminescent layers. RSC Advances. 5 (53), 42965-42970 (2015).

- Ganapathi, M., et al. Electrodeposition of luminescent composite metal coatings containing rare-earth phosphor particles. Journal of Materials Chemistry. 22 (12), 5514-5522 (2012).

- Monnens, W., Deferm, C., Sniekers, J., Fransaer, J., Binnemans, K. Electrodeposition of indium from non-aqueous electrolytes. Chemical Communications. 55 (33), 4789-4792 (2019).

- Low, C. T. J., Wills, R. G. A., Walsh, F. C. Electrodeposition of composite coatings containing nanoparticles in a metal deposit. Surface and Coatings Technology. 201 (1), 371-383 (2006).

- Gerwitz, C. N., David, H. M., Yan, Y., Shaw, J. P., Townsend, T. K. Bathless Inorganic Composite Nickel Plating: Dry-Cell Stamping of Large Hygroscopic Phosphor Crystals. Advanced Materials Interfaces. 7 (4), (2020).

- Bite, I., et al. Novel method of phosphorescent strontium aluminate coating preparation on aluminum. Materials and Design. 160 (15), 794-802 (2018).

- Feldstein, M. D. Coatings with identification and authentication properties. US Patent. , (2012).

- Rose, I., Whittingham, C. . Nickel Plating Handbook. , (2014).

- Anderson, D. M., et al. . Electroplating Engineering Handbook. , (1996).

- Helle, K., Walsh, F. Electrodeposition of Composite Layers Consisting of Inert Inclusions in a Metal Matrix. Transactions of the Institute of Metal Finishing. 75 (2), 53-58 (1997).

- Kerr, C., Barker, D., Walsh, F., Archer, J. The Electrodeposition of Composite Coatings based on Metal Matrix-Included Particle Deposits. Transactions of the Institute of Metal Finishing. 78 (5), 171-178 (2000).

- Walsh, F. C., Wang, S., Zhou, N. The electrodeposition of composite coatings: Diversity, applications and challenges. Current Opinion in Electrochemistry. 20, 8-19 (2020).

- Feldstein, N. Functional coatings comprising light emitting particles. US Patent. , (1996).

- Feldstein, N. Composite plated articles having light-emitting properties. US Patent. , (1998).

- Zimmerman, E. M. Method of Jet Plating. US Patent. , (1957).

- Schwartz, B. J. Method of Electroplating. United States Patent. , (1961).

転載および許可

このJoVE論文のテキスト又は図を再利用するための許可を申請します

許可を申請さらに記事を探す

This article has been published

Video Coming Soon

Copyright © 2023 MyJoVE Corporation. All rights reserved