需要订阅 JoVE 才能查看此. 登录或开始免费试用。

Method Article

通过电子压图进行本地化无浴金属复合电镀

摘要

此处介绍的是无洗澡电镀协议,其中含有复合颗粒的停滞金属盐膏在高负载下被减少为金属复合材料。此方法解决了将复合材料颗粒嵌入金属基质的其他常见电镀形式(喷射、刷子、浴)所面临的挑战。

摘要

将嵌入金属基质中的颗粒进行复合电镀可增强金属涂层的特性,使其或多或少导电、坚硬、耐用、润滑或荧光。然而,它比金属电镀更具挑战性,因为复合颗粒要么1)没有充电,所以它们对阴极没有很强的静电吸引力,2) 是吸湿的,被水化壳阻塞,或者3) 太大,在搅拌时不能保持阴极的停滞。在这里,我们描述了无浴镀电方法的细节,该方法涉及阳极和阴极镍板夹层水浓缩电解质糊,含有大型吸湿磷银颗粒和亲水膜。施加电位后,镍金属沉积在停滞的磷颗粒周围,将它们困在薄膜中。复合涂层的特点是光学显微镜,用于薄膜粗糙度、厚度和复合表面载荷。此外,荧光光谱可用于量化这些薄膜的照明亮度,以评估各种电流密度、涂层持续时间和磷负载的影响。

引言

传统的电镀广泛用于将各种金属、合金和金属复合材料的薄膜沉积到导电表面,以使它们的功能化,适用于预期的1、2、3、4、5、6、7、8、9、10、11、12。该方法为航空航天、汽车、军事、医疗和电子设备制造的部件添加了金属表面处理。要镀的物体阴极浸入含有金属盐前体的水浴中,通过应用化学或电位,这些前体在物体表面被减为金属。非带电复合颗粒可通过在涂层期间将其添加到浴池中,以提高涂层的薄膜性能,以提高金属氧化物和碳化物的硬度,聚合物的平滑度或液体油润滑12,13。然而,由于这些粒子对阴极缺乏内在的吸引力,在电镀13、14、15的金属中,合成的比例仍然很低。对于没有吸附到阴极足够长的时间被生长的金属薄膜嵌入的大颗粒来说,这尤其成问题。此外,吸湿颗粒在水溶液中溶解,其水化壳充当阻碍与阴极16接触的物理屏障。

一些有希望的方法已被证明,通过使用干燥的非极性溶剂完全去除水化屏障17,或通过装饰复合颗粒与带电表面活性剂分子16,扰乱水化壳,使粒子和阴极之间的接触,以减轻这种影响。但是,由于这些方法涉及有机材料,薄膜中可能发生碳污染,这些有机材料的分解可能发生在电极上。例如,使用的有机溶剂(DMSO2和乙酰胺)在惰性气氛中加热至 130°C,用于无气涂层;然而,我们发现他们在空气中的涂层是不稳定的。由于电极的电阻加热,与有机材料的氧化还原反应可能导致杂质或金属纳米粒子异构成核和生长的点。因此,需要一种无有机水电镀方法,解决粒子阴极吸附的长期挑战。到目前为止,金属复合浴涂层已被证明嵌入直径达19微米的颗粒,高达15%的负载16,17。

对此,我们描述了一种无机无浴电击方法,该方法迫使复合颗粒在高表面覆盖下嵌入薄膜,尽管其体积大,具有吸湿性20。通过去除浴池,该工艺不涉及危险涂层液体容器,且要镀膜的物体无需被淹没。因此,大型、繁琐或其他腐蚀或对水敏感的物体,可以在复合材料的特定区域进行镀压或"盖章"。此外,清除多余的水需要减少液体危险废物的清理。

在这里,我们演示了这种方法,通过共同沉积无毒和空气稳定的欧氏和掺杂的钚,氧化铝(87±30μm)与镍在高负荷(高达80%)共同沉积。,生产明亮的荧光金属薄膜。这与以前在浴缸里镀上的例子形成鲜明对比,因此仅限于小(纳米到几微米)荧光粉12。此外,以前报道的电极沉积膜只有在短波紫外光下才产生荧光,但最近的一份报告称,在具有等离子电解质氧化的氧化铝膜中,含有1~5公明氧化铝氧化晶体。荧光金属薄膜在许多行业可有影响深远的应用,包括路标照明21、飞机维修设备定位和识别20、汽车和玩具装饰、隐形信息、产品认证22、安全照明、机械应力识别10和摩擦磨损目视检查12、16。尽管这些潜在的用途发光的金属表面,此方法也可以扩大,包括额外的大和/或吸湿复合颗粒,以产生新的品种金属复合功能涂层,以前不可能通过电镀。

研究方案

1. 制备涂层盐

注意:镍盐和玻酸是有毒的,应使用适当的个人防护设备,包括硝酸盐手套、护目镜和实验室外套进行处理。在烟罩中应处理强酸和碱,所有废物应作为危险废物处理。

- 使用平衡,权衡以下粉末在这些比率:10.000 g 的 NiSO4+6H2O,2.120 g 的 NiCl2+6H2O,1.600 g 的 H3BO3并组合在一个小瓶中。有关浓度,请参阅表 1。

- 称重 1.800 g 的 SrAl2O4:Eu2+,Dy3+ 荧光粉或替代荧光粉,包括掺杂的氧化铝、掺杂的欧宝磷,或根据预期效果替代氧化、金属或有机复合材料。

注:此处添加的量可能因复合材料的特性和金属复合材料薄膜的所需质量而异。 - 使用瓷砂浆和刺,研磨复合粉末约10分钟,直到它成为细粉。

注意:这不会改变颗粒大小,但会分离聚合粒子。 - 同样,将盐混合物从步骤1.1分批研磨,直到变成细粉。

- 将地面荧光粉与地面盐混合物混合在容器中进行储存。

- 重量为0.188克的混合物每厘米2 的涂层面积,如步骤1.5中准备,并添加到一个容器与开放的顶部,易于访问。

- 为此,每厘米2的涂层面积加入40μL的水, 搅拌部分溶解盐形成厚糊状物。放在一边

注意:可以在这里暂停协议。

2. 准备电极

- 使用剪刀将阳极剪切为与要镀入的对象匹配的大小和形状。在此示例中,我们准备一个 4 厘米2 镍箔进行涂层,并切割一个 4 厘米2 镍阳极以匹配此。

注:其他对象可以涂覆,包括大型对象。在这种情况下,选择要涂覆的对象上的区域,然后切出阳极以匹配涂层区域。 - 使用棉签或布,用浓缩(10 M)氢氧化钾或氢氧化钠基底清洁阳极箔表面和阴极(涂层物体表面),以去除有机材料。接下来,用水冲洗表面以去除多余的底座。

- 使用棉签或布,用浓缩酸激活物体表面。在镍的情况下,37%的卷/挥HCl使用,虽然对于钢,10%的体积水性HCl可能更合适。请参阅其他位置提供的激活金属表面的建议,以确定激活特定金属或合金的适当方法23,24。

注:在此步骤之后,金属表面是反应性的,表面将开始与空气中的氧气发生反应,形成氧化层。这将导致曲面处于非活动状态,因此应在未来 5 分钟内执行以下步骤(2.4 = 3.5);否则,在继续之前应重复步骤 2.3。

注意:此步骤应在烟气罩中执行,以避免暴露于 HCl 蒸汽中。 - 快速将涂层膏沉积到阴极对象上。在这种情况下,阴极是 4 厘米2 镍箔在台面上。覆盖要均匀镀匀的对象区域,并尽量避免粘贴中的间隙。

注意:在此示例中,我们用两个勺子在此粘贴上绘画,但是,其他选项可能包括喷洒、浸渍或医生吹水,以提高此步骤的速度和效率。 - 使用棉签或布,通过将棉签浸入酸中并轻轻摩擦阴极表面,用浓缩酸激活阳极。在镍的情况下,可以使用70%的伏/伏HNO 3。

注:但是,其他酸可能更适用于特定的金属和合金。请参阅其他地方提供的建议,为激活特定阳极表面的适当试剂提供23,24。

注意:此步骤应在烟气罩中执行,以避免暴露在 NO 2 中,NO2是一种在反应过程中形成的有毒棕色气体。继续处理曲面,直到曲面变灰和纹理。在此步骤之后,金属表面是反应性的,表面将开始与空气中的氧气发生反应,形成氧化层,因此应快速执行以下步骤,以避免阳极失活。 - 如果需要计算电流效率,请使用分析平衡记录阳极和阴极的质量。

3. 装配和涂层

- 如果需要恒定电压模式,在恒定电流模式或电压下将电源预设置为所需电流。在此示例中,常量电流模式用于电流为 0.1 安培(每 4 厘米2 = 0.025 A/cm2的电流 0.1 A)。

注:对于较大或形状不规则的物体,可以使用网格或使用带刻度栏的照片和 ImageJ 等成像软件来预先确定涂层区域。可缩放施加电流,以提供涂层区域所需的相同电流密度。 - 将一块尼龙片(或替代亲水膜)切割到大于阳极的大小,使阳极不会与阴极物体直接接触。

- 将尼龙片放在涂布膏的顶部,然后为此添加少量糊状物。

- 接下来,从移液器中加入1-2滴水,让盐部分溶解。步骤 3.2.1 – 3.3 使尼龙片导电,并允许离子通过电解质进行大规模运输,这是平衡涂层反应中的电荷所必需的。

- 最后,在上面添加激活的阳极,并将负引线连接到阴极对象,并将正引线连接到阳极。

注意:将这些引线固定下来,使设置保持静止,特别是当实验涉及小块金属箔时,可能会有所帮助。这对大型对象不太重要。 - 用塑料或密封盖住系统,以帮助保持水,并施加中等压力(每厘米2 区域±100 g),打开电源并继续涂装,持续延长所需持续时间。

- 关闭电源并打开系统。

- 断开引线,分离电极,用水冲洗阴极物体到废物容器中。

- 将其他物品浸泡在水中,清除盐分,并将其水溶液处置在正确标记的危险废物容器中

- 戴上手套,用手轻轻揉阴极物体,去除任何未涂覆的复合颗粒。涂层已完成,可进行表征。

- 使用分析平衡记录阳极和阴极的质量,并找出这些值与其原始质量之间的差值。

- 使用法拉第的电解定律计算当前效率。金属涂层的理论摩尔可以使用方程1确定。

方程 1

方程 1

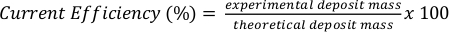

其中n是金属沉积量(单位:摩尔),I是施加电流,t是涂层时间,F是法拉第的常数(每摩尔96485库仑),z是金属离子的电荷。根据实验参数计算此值。 - 将从阴极或阳极质量(步骤 2.6 和 3.7.3)获得的实验确定沉积质量除以理论质量丢失(阳极)或获得的(阴极),使用方程 2 计算电流效率。

方程2

方程2

[注:在恒定电压下,当电流效率为 100%,理论沉积质量约为 1.095 g 镍或 12.3 μm 每小时镍,给定 0.04 A 和 4 cm2区域。同样,在恒流下,30分钟后,理论上每单位将沉积约614.6微米镍1A+cm-2。

4. 电化学特性

- 使用计时电流测量来监测恒定电流下的电压变化,使用计时测光仪来监测恒定电压下电流的变化。

- 打开电位,并指定持续时间和应用的电流或电压。

- 重复步骤 3.2 = 3.5 以准备涂层。

- 使用校准的 3 电极系统将电压标准化为参考标准。

- 将铂丝伪参考电极放在尼龙片顶部和阳极下方。为了确保参考电极不与阳极直接接触,请使用单独的尼龙片(或替代膜)放置在参考顶部,然后是几滴水、少量涂层膏(重复步骤 3.2 – 3.3),然后使用阳极。

- 将引线连接到电极、密封、压压、开始涂装和监控电压或电流变化。

5. 量子产量荧光光谱特征

- 如果涂层中含有荧光复合颗粒,请使用配备集成球体的荧光计获得绝对的量子产量测量。

- 将涂层放入荧光计阶段,荧光涂层从激励源朝 45°,从探测器朝 315°。

- 记录从激发波长以下波长开始的荧光光谱,以记录激发峰和荧光峰值的区域。

- 从荧光仪上去除样品,然后重复步骤 5.1.2 以记录空白激发峰值。从激发和发射峰值区域的比率(公式 3 和图 3B)计算量子产量(QY)。

方程3

方程3

其中Aem、A ex和 A o 分别是样品发射波长的峰值区域、样品的激发波长和空白的激发波长。

6. 光学显微镜特征

- 将样品放在校准光学显微镜的舞台上,涂层侧朝镜片,使表面对焦。

- 在所需的放大倍率和曲面采样点处记录曲面图像。

- 使用图像分析软件(例如 ImageJ (IJ 1.46r),计算和绘制表面覆盖和平均复合颗粒大小。

- 要确定涂层厚度和横截面特征,请用剪刀切割阴极箔。将涂层放在侧面,然后重新调整焦点。重复步骤 6.2 = 6.3。

结果

遵循此协议后,金属薄涂层应镀到阴极表面,并包含添加到涂层膏中的复合颗粒。荧光或彩色颗粒的结合可以通过目视检查来观察,因为与未涂装表面相比,外观发生变化(图1A1-A3)。为了研究复合颗粒的表面覆盖率百分比,并观察涂层的表面形态,可以使用光学显微镜(图1)。样品可以自上而下观察(图1B1-B...

讨论

电击的关键步骤。 无浴电击与传统沐浴电镀共享许多相同的关键步骤。其中包括正确清洁电极,将金属离子混合到电解质中,并施用外部或化学(无电电镀)电镀,使金属在阴极上减少。此外,在酸活化后,应避免阳极和阴极的氧化,通过快速用水冲洗,并添加这些电极到设置中。

与传统的沐浴电镀相比,电镀。据报道,一些金属复合荧光金属薄膜...

披露声明

作者没有什么可透露的。

致谢

这项工作得到了飞机设备可靠性和可维护性改进计划和帕图森特伙伴关系的支持。汤森得到了 ONR 学院研究金的支持。作者还感谢 SMCM 化学和生物化学系教职员工和学生的一般支持,包括 SMCM 足球队的支持。

材料

| Name | Company | Catalog Number | Comments |

| 37% M Hydrochloric Acid (aq) | SigmaAldrich | 320331-500ML | corrosive - handle in fume hood |

| 70% Nitric Acid (aq) | SigmaAldrich | 438073-500ML | corrosive - handle in fume hood |

| Barium magnesium aluminate, europium doped (s) | SigmaAldrich | 756512-25G | fine powder |

| Boric Acid (s) | SigmaAldrich | B6768-500G | toxic |

| Cotton Swab | Q-tips | Q-tips Cotton Swabs | |

| ImageJ | National Institutes of Health | IJ 1.46r | free software |

| Nickel (II) chloride hexahydrate (s) | SigmaAldrich | 223387-500G | toxic |

| Nickel (II) sulfate hexahydrate (s) | SigmaAldrich | 227676-500G | toxic |

| Nickel foil (s) | AliExpress | Ni99.999 | |

| Nitrile gloves | Fisher Scientific | 19-149-863B | |

| nylon membrane (s) | Tisch Scientific | RS10133 | |

| Optical Microscope equipped with FTIC filter (470 ± 20 nm) | Nikon | Eclipse 80i | |

| Plastic Wrap | Fisher Scientific | 22-305654 | |

| Porcelain Mortar | Fisher Scientific | FB961A | |

| Porcelain Pestle | Fisher Scientific | FB961K | |

| Potassium Hydroxide (s) | SigmaAldrich | 221473-25G | corrosive |

| Potentiostat with platinum wire | Gamry Instruments | 1000E | |

| Scoopula | Fisher Scientific | 14-357Q | |

| Spectrofluorometer | Photon Technology International | QM-40 | |

| Strontium aluminate, europium and dysprosium doped (s) | GloNation | 756539-25G | powder |

| Variable linear DC power supply | Tekpower | TP3005T | |

| Yttrium oxide, europium doped (s) | SigmaAldrich | 756490-25G | fine powder |

参考文献

- Hunt, W. H., et al. . Comprehensive Composite Materials. , (2000).

- Hovestad, A., Janssen, L. J. J. Electrochemical codeposition of inert particles in a metallic matrix. Journal of Applied Electrochemistry. 25 (6), 519-527 (1995).

- Zimmerman, A. F., Clark, D. G., Aust, K. T., Erb, U. Pulse electrodeposition of Ni-SiC nanocomposite. Materials Letters. 52 (1), 85-90 (2002).

- Devaneyan, S. P., Senthilvelan, T. Electro Co-deposition and Characterization of SiC in Nickel Metal Matrix Composite Coatings on Aluminium 7075. Procedia Engineering. 97, 1496-1505 (2014).

- Lekka, M., Kouloumbi, N., Gajo, M., Bonora, P. L. Corrosion and wear resistant electrodeposited composite coatings. Electrochimica Acta. 50 (23), 4551-4556 (2005).

- Balaraju, J. N., Sankara Narayanan, T. S. N., Seshadri, S. K. Electroless Ni-P composite coatings. Journal of Applied Electrochemistry. 33 (9), 807-816 (2003).

- Jugović, B., Stevanović, J., Maksimović, M. Electrochemically deposited Ni + WC composite coatings obtained under constant and pulsating current regimes. Journal of Applied Electrochemistry. 34 (2), 175-179 (2004).

- Hilla, F., et al. Fabrication of self-lubricating cobalt coatings on metal surfaces. Nanotechnology. 18 (11), 115703 (2007).

- Abi-Akar, H., Riley, C., Maybee, G. Electrocodeposition of Nickel-Diamond and Cobalt-Chromium Carbide in Low Gravity. Chemistry of Materials. 8 (11), 2601-2610 (1996).

- Zhang, X., Chi, Z., Zhang, Y., Liu, S., Xu, J. Recent Advances in Mechanochromic Luminescent Metal Complexes. Journal of Materials Chemistry C. 1, 3376-3390 (2013).

- Lancsek, T., Feldstein, M. Composite electroless plating. US Patent. , (2006).

- Walsh, F. C., Ponce de Leon, C. A review of the electrodeposition of metal matrix composite coatings by inclusion of particles in a metal layer: an established and diversifying technology. Transactions of the Institute of Materials Finishing. 92 (2), 83-98 (2014).

- Roos, J. R., Celis, J. P., Fransaer, J., Buelens, C. The development of composite plating for advanced materials. Journal of The Minerals, Metals and Materials Society. 42 (11), 60-63 (1990).

- Guglielmi, N. Kinetics of the Deposition of Inert Particles from Electrolytic Baths. Journal of The Electrochemical Society. 119 (8), 1009-1012 (1971).

- Celis, J. P., R, J. R., Buelens, C. A Mathematical Model for the Electrolytic Codeposition of Particles with a Metallic Matrix. Journal of The Electrochemical Society. 134 (6), 1402-1408 (1987).

- He, Y., et al. The monitoring of coating health by in situ luminescent layers. RSC Advances. 5 (53), 42965-42970 (2015).

- Ganapathi, M., et al. Electrodeposition of luminescent composite metal coatings containing rare-earth phosphor particles. Journal of Materials Chemistry. 22 (12), 5514-5522 (2012).

- Monnens, W., Deferm, C., Sniekers, J., Fransaer, J., Binnemans, K. Electrodeposition of indium from non-aqueous electrolytes. Chemical Communications. 55 (33), 4789-4792 (2019).

- Low, C. T. J., Wills, R. G. A., Walsh, F. C. Electrodeposition of composite coatings containing nanoparticles in a metal deposit. Surface and Coatings Technology. 201 (1), 371-383 (2006).

- Gerwitz, C. N., David, H. M., Yan, Y., Shaw, J. P., Townsend, T. K. Bathless Inorganic Composite Nickel Plating: Dry-Cell Stamping of Large Hygroscopic Phosphor Crystals. Advanced Materials Interfaces. 7 (4), (2020).

- Bite, I., et al. Novel method of phosphorescent strontium aluminate coating preparation on aluminum. Materials and Design. 160 (15), 794-802 (2018).

- Feldstein, M. D. Coatings with identification and authentication properties. US Patent. , (2012).

- Rose, I., Whittingham, C. . Nickel Plating Handbook. , (2014).

- Anderson, D. M., et al. . Electroplating Engineering Handbook. , (1996).

- Helle, K., Walsh, F. Electrodeposition of Composite Layers Consisting of Inert Inclusions in a Metal Matrix. Transactions of the Institute of Metal Finishing. 75 (2), 53-58 (1997).

- Kerr, C., Barker, D., Walsh, F., Archer, J. The Electrodeposition of Composite Coatings based on Metal Matrix-Included Particle Deposits. Transactions of the Institute of Metal Finishing. 78 (5), 171-178 (2000).

- Walsh, F. C., Wang, S., Zhou, N. The electrodeposition of composite coatings: Diversity, applications and challenges. Current Opinion in Electrochemistry. 20, 8-19 (2020).

- Feldstein, N. Functional coatings comprising light emitting particles. US Patent. , (1996).

- Feldstein, N. Composite plated articles having light-emitting properties. US Patent. , (1998).

- Zimmerman, E. M. Method of Jet Plating. US Patent. , (1957).

- Schwartz, B. J. Method of Electroplating. United States Patent. , (1961).

转载和许可

请求许可使用此 JoVE 文章的文本或图形

请求许可探索更多文章

This article has been published

Video Coming Soon

版权所属 © 2025 MyJoVE 公司版权所有,本公司不涉及任何医疗业务和医疗服务。