A subscription to JoVE is required to view this content. Sign in or start your free trial.

Method Article

ציפוי מתכת ללא אמבט מקומי באמצעות Electrostamping

In This Article

Summary

מוצג כאן פרוטוקול של electroplating ללא אמבט, שבו ממרח מלח מתכת קיפאון המכיל חלקיקים מרוכבים מופחתים כדי ליצור מרוכבים מתכת בטעינה גבוהה. שיטה זו מטפלת באתגרים הניצבים בפני צורות נפוצות אחרות של אלקטרופלצ'ים (סילון, מברשת, אמבטיה) של הטבעת חלקיקי מרוכבים במטריצת המתכת.

Abstract

ציפוי מרוכב עם חלקיקים מוטבע לתוך מטריצת מתכת יכול לשפר את המאפיינים של ציפוי מתכת כדי להפוך אותו פחות או יותר מוליך, קשה, עמיד, משומן או פלורסנט. עם זאת, זה יכול להיות מאתגר יותר מאשר ציפוי מתכת, כי החלקיקים מרוכבים הם או 1) לא טעון כך אין להם משיכה אלקטרוסטטית חזקה קתודה, 2) הם היגרוסקופיים וחסומים על ידי מעטפת הידרציה, או 3) גדול מדי כדי להישאר קיפאון בקטודה תוך כדי ערבוב. כאן, אנו מתארים את הפרטים של שיטת ציפוי ללא אמבט הכוללת צלחות ניקל אנודה וקתודה כריך דבק אלקטרוליט מרוכז מים המכיל חלקיקי זרחן היגרוסקופי גדול קרום הידרופילי. לאחר יישום פוטנציאל, מתכת ניקל מופקד סביב חלקיקי זרחן קיפאון, לכידתם בסרט. הציפויים המורכבים מאופיינים במיקרוסקופ אופטי לחוסם הסרט, עובי וטעינת משטחים מורכבים. בנוסף, ספקטרוסקופיה פלואורסנטית יכולה לשמש כדי לכמת את בהירות התאורה של סרטים אלה כדי להעריך את ההשפעות של צפיפויות נוכחיות שונות, משך ציפוי וטעינת זרחן.

Introduction

Electroplating מסורתי משמש נרחב להפקדת סרטים דקים של מגוון מתכות, סגסוגות, מתכת מרוכבים על משטחים מוליך כדילתפקד אותם עבור יישום המיועד 1,2,3,4,5,6,7,8,9,10,11,12. שיטה זו מוסיפה גימור מתכת לחלקים המשמשים לייצור ציוד תעופה וחלל, כלי רכב, צבא, רפואי ואלקטרוני. האובייקט להיות מצופה, הקתודה, שקוע באמבט מים המכיל מבשרי מלח מתכת, אשר מצטמצמים למתכת על פני השטח של האובייקט על ידי יישום של פוטנציאל כימי או חשמלי. חלקיקים מרוכבים לא טעונים ניתן לשלב לתוך סרט מתכת על ידי הוספת אלה לאמבטיה במהלך ציפוי כדי לשפר את תכונות הסרט עבור קשיחות מוגברת במקרה של תחמוצות מתכת קרבידים, חלקות עם פולימרים או סיכה עם שמניםנוזליים 12,13. עם זאת, מכיוון שלחלקיקים אלה אין משיכה מובנית לתוך הקתודה, היחס בין מרוכבים המשולבים במתכת נותר נמוך עבורציפוי אמבטיה 13,14,15. זה בעייתי במיוחד עבור חלקיקים גדולים שלא adsorb קתודה מספיק זמן כדי להיות מוטבע על ידי סרט מתכת גדל. בנוסף, חלקיקים היגרוסקופיים להסתחרר בפתרונות מים מעטפת הידרציה שלהם פועל כמחסום פיזי המנועע מגע עםקתודה 16.

כמה שיטות מבטיחות הראו כדי למתן את האפקט הזה באמצעות ממיסים יבשים שאינם קוטביים כדי להסיר את מחסום ההידרציהלחלוטין 17, או על ידי לקשט את החלקיקים מרוכבים עם מולקולות פעילישטח טעונים 16 לשבש את מעטפת הידרציה כדי לאפשר מגע בין החלקיק הקתודה. עם זאת, מכיוון ששיטות אלה כרוכות בחומרים אורגניים, זיהום פחמן אפשרי בסרט ופירוק של חומרים אורגניים אלה עלול להתרחש באלקטרודות. לדוגמה, הממסים האורגניים המשמשים (DMSO2 ואצטמיד) מחוממים ל-130°C באווירה אינרטית לציפוי ללא אוויר; עם זאת, מצאנו אותם להיות לא יציבים במהלך ציפוי באוויר. בשל חימום התנגדותי באלקטרודות, תגובות redox עם חומרים אורגניים עלול לגרום לזהומים או אתרים עבור גרעין הטרוגני וצמיחה של חלקיקי מתכת18. כתוצאה מכך, יש צורך בשיטת אלקטרופלציה מים אורגנית ללא דרך הנותן מענה לאתגר ארוך השנים של תסרוקת חלקיקים-קתודה. עד כה, ציפוי אמבטיה מרוכב מתכת הוצג להטביע חלקיקים עד כמה מיקרומטרבקוטר 19 וגבוה ככל 15 %טעינה 16,17.

בתגובה לכך, אנו מתארים שיטת אלקטרו-החתמה חסרת אמבט לאאורגנית המכריחה חלקיקים מורכבים להיות מוטבעים בסרט בכיסויי משטח גבוהים למרות גודלם הגדול והטבע ההיגרוטי20. על ידי הסרת האמבטיה, התהליך אינו כרוך מכולות של נוזלי ציפוי מסוכנים ואת האובייקט להיות מצופה לא צריך להיות שקוע. לכן, אובייקטים גדולים, מסורבלים או אחרים רגישים לקורוזיה או למים, יכולים להיות מצופה או "מוטבעים" באזורים נבחרים עם החומר המורכב. בנוסף, הסרת עודפי מים דורשת פחות ניקוי של פסולת מסוכנת נוזלית.

כאן, אנו מדגימים שיטה זו כדי לייצר סרטי מתכת פלורסנט בהירים על ידי הפקדה לא רעילה ויציבה אוויר europium ו dysprosium מסומם, סטרונציום אלומיניום (87 ± 30 μm) עם ניקל בטעינה גבוהה (עד 80%). זה בא בניגוד לדוגמאות קודמות שהיו מצופים באמבטיה ולכן היו מוגבלים קטן (ננומטר לכמה מיקרומטר) זרחן12. בנוסף, דיווח בעבר על סרטים אלקטרו-מודרים פלואורסצ'ה רק תחת אור UV בגל קצר, למעט דו"ח שפורסם לאחרונה שגדל 1 – 5 μm גבישי אלומיניום סטרונצנטרי זוהר בסרט אלומיניום עם חמצון אלקטרוליטפלזמה 21. סרטי מתכת פלורסנט יכול להיות יישומים מרחיקי לכת בתעשיות רבות המערבות סביבות אור עמום כוללתאורת תמרורים כביש 21, מיקוםציוד תחזוקת מטוסים וזיהוי 20, רכבוקישוטי תעשוי, הודעות בלתי נראות,אימות מוצר 22, תאורתבטיחות, זיהוי מתח mechanochromic10 ו tribological ללבוש בדיקהחזותית 12,16. למרות שימושים פוטנציאליים אלה עבור משטחי מתכת זוהרים, שיטה זו יכולה גם להיות מורחבת כדי לכלול חלקיקים מרוכבים גדולים נוספים ו /או היגרוטסקופיים לייצר מגוון חדש של ציפויים פונקציונליים מתכת מרוכבים שלא היו אפשריים בעבר באמצעות electroplating.

Protocol

1. הכנת מלחי ציפוי

התראה: מלחי ניקל וחומצה בור רעילים ויש לטפל בהם עם ציוד מגן אישי מתאים, כולל כפפות חנקן, משקפי מגן ושכב מעבדה. חומצות חזקות ובסיסים צריכים להיות מטופלים בכסה המנוע אדים, ואת כל הכימיקלים פסולת צריך להיות מסולק כמו פסולת מסוכנת.

- באמצעות איזון, לשקול את האבות הבאות ביחסים אלה: 10.000 גרם של NiSO4·6H2O, 2.120 גרם של NiCl2·6H2O, 1.600 גרם של H3BO3 ולשלב בקבוקון יחד. ראה טבלה 1 לריכוזים.

- לשקול 1.800 גרם של SrAl2O4:Eu2+, Dy3+ זרחן או זרחן חלופי כולל תחמוצת yttrium מסומם יורופיום, אלומיניום מגנזיום מסומם europium, או להחליף עם תחמוצת חלופית, מתכת, או חומר אורגני מרוכבים בהתאם לאפקט הרצוי.

הערה: הסכום שנוסף כאן עשוי להשתנות בהתאם למאפייני החומר המורכב ולתכונות הרצויות של הסרט מרוכב המתכת. - בעזרת מלט חרסינה ועלי, טוחנים את האבקה המורכבת כ-10 דקות עד שהיא הופכת לאבקה עדינה.

הערה: כך אינו משנה את גודל החלקיקים, אך מפריד בין חלקיקים מצטברים. - כמו כן, טוחנים את תערובת המלח ממדרגה 1.1 בקבוצות עד שהיא הופכת לאבקה עדינה.

- מערבבים את זרחן הקרקע עם תערובת המלח היחון במיכל לאחסון.

- שוקלים 0.188 גרם של התערובתלס"מ 2 של אזור ציפוי, כפי שהוכן בשלב 1.5 ולהוסיף למכל עם ראש פתוח כי הוא קל לגשת.

- כך מוסיפים 40 μL של מיםלס"מ 2 של אזור הציפוי, ומערבבים כדי להמיס חלקית את המלחים ויוצרים דבק עבה. שים את זה בצד.

הערה: ניתן להשהות את הפרוטוקול כאן.

2. הכנת האלקטרודות

- באמצעות מספריים, גזור את האנודה לגודל ולצורה התואמים את האובייקט להיות מצופה. בדוגמה זו, אנו מכינים רדידאלומיניום 4 ס"מ 2 ניקל להיות מצופה, ו 4 ס"מ2 ניקל אנודה נחתך כדי להתאים את זה.

הערה: ניתן לציפוי אובייקטים אחרים, כולל אובייקטים גדולים. במקרה זה, בחר את האזור בעצם שיש לציפוי, וחתוך את האנודה כך שתתאים לאזור הציפוי. - באמצעות ספוגית כותנה או מטלית, נקה את פני השטח של רדיד האנודה ואת הקתודה (משטח אובייקט ציפוי) עם מרוכז (10 M) אשלגן הידרוקסיד או סודיום הידרוקסיד בסיס כדי להסיר חומר אורגני. לאחר מכן, יש לשטוף את המשטחים במים כדי להסיר את הבסיס העודף.

- בעזרת ספוגית כותנה או מטלית, הפעל את משטח האובייקט עם חומצה מרוכזת. במקרה של ניקל, 37% vol / vol HCl משמש, אם כי עבור פלדה, 10% על ידי HCl מים נפח עשוי להיות מתאים יותר. נא עיין בהמלצות להפעלת משטחי מתכת המסופקים במקום אחר כדי לקבוע את השיטה המתאימה להפעלת מתכות אוסגסוגות ספציפיות 23,24.

הערה: לאחר שלב זה, משטח המתכת הוא תגובתי ופני השטח יתחילו להגיב עם חמצן באוויר כדי ליצור שכבת תחמוצת. פעולה זו תגרום לפני השטח להיות לא פעיל, כך השלבים הבאים (2.4 – 3.5) יש לבצע ב 5 דקות הבאות; אחרת, יש לחזור על שלב 2.3 לפני שתמשיך.

התראה: שלב זה צריך להתבצע במכסה אדים כדי למנוע חשיפה לאדי HCl. - מהר, הפקד את דבק הציפוי על אובייקט הקתודה. במקרה זה, הקתודה היא 4 ס"מ2 ניקל רדיד על הספסל. מכסים את אזור האובייקט כך כך שיהיה מצופה באופן שווה ונסו למנוע פערים בהדבקה.

הערה: בדוגמה זו, אנו צובעים על דבק זה עם שתי סקופולה, עם זאת, אפשרויות אחרות עשויות לכלול ריסוס, טבילה או blading רופא כדי להגביר את המהירות והיעילות של שלב זה. - בעזרת ספוגית כותנה או מטלית, הפעילו את האנודה עם חומצה מרוכזת על ידי טבילה של דגימה בחומצה ושפשפו בעדינות את משטח הקתודה. במקרה של ניקל, 70% vol / vol HNO3 ניתן להשתמש.

הערה: עם זאת, חומצות אחרות עשויות להיות מתאימות יותר עבור מתכות ספציפיות וסגסוגות. נא עיין בהמלצות המסופקות במקום אחר עבור reagent המתאים כדי להפעיל משטחי אנודהספציפיים 23,24.

התראה: צעד זה צריך להתבצע במכסה אדים כדי למנוע חשיפה מספר 2 , גזחוםרעיל שנוצר במהלך התגובה. המשך לטפל במשטח עד שפני השטח יהפוך לאפור ומרקם. לאחר שלב זה, משטח המתכת הוא תגובתי ופני השטח יתחילו להגיב עם חמצן באוויר כדי ליצור שכבת תחמוצת, כך השלבים הבאים צריכים להתבצע במהירות כדי למנוע אי-הפעלה של האנודה. - אם חישוב היעילות הנוכחית רצוי, השתמש באיזון אנליטי כדי לתעד את המסה של האנודה ואת הקתודה.

3. הרכבה וציפוי

- הגדר מראש ספק כוח לזרם הרצוי במצב זרם קבוע או במתח, אם רצוי מצב מתח קבוע. בדוגמה זו, נעשה שימוש במצב זרם קבוע עם זרם של 0.1 אמפרס (0.1 אמפר לכל 4ס"מ 2 = 0.025 A/cm2).

הערה: עבור אובייקטים גדולים יותר או בעלי צורה לא סדירה, ניתן להוער מראש באזור הציפוי באמצעות רשת או באמצעות תמונה עם סרגל קנה מידה ותוכנת הדמיה כמו ImageJ. ניתן לשנות את קנה המידה של הזרם המוחל כדי לספק את אותה צפיפות נוכחית הנדרשת עבור אזור הציפוי. - חותכים חתיכת סדין ניילון (או קרום הידרופילי חלופי) לגודל גדול יותר מהאנודה כך האנודה אינה יוצרת קשר ישיר עם אובייקט הקתודה.

- מניחים את יריעת הניילון מעל דבק הציפוי ולאחר מכן הוסיפו לזה כמות קטנה של דבק.

- לאחר מכן, מוסיפים 1-2 טיפות מים מפיפטה כדי לאפשר למלח להתמוסס חלקית. שלבים 3.2.1 – 3.3 להפוך את גיליון ניילון מוליך ולאפשר הובלה המונית של יונים באמצעות אלקטרוליט, אשר יש צורך לאזן את החיוב בתגובת הציפוי.

- לבסוף, הוסף את האנודה המופעלת למעלה וחיבר את ההובלה השלילית לאובייקט הקתודה ואת ההובלה החיובית לאנודה.

הערה: ייתכן שיהיה זה מועיל להדביק את הפניות אלה כך שההתקנה תישאר נייחים, במיוחד אם הניסוי כולל חתיכות קטנות של נייר כסף ממתכת. זה פחות חשוב עבור אובייקטים גדולים. - מכסים את המערכת בפלסטיק או באטום כדי לסייע בשמירה על המים, ולהפעיל לחץ מתון (כ-100 גרםלס"מ 2), הפעילו את ספק הכוח והמשיכו בציפוי למשך הזמן הרצוי.

- כבה את ספק הכוח וחושף את המערכת.

- נתקו את הלידים, הפרידו את האלקטרודות ושונו את אובייקט הקתודה במים לתוך מיכל פסולת.

- משרים את שאר הפריטים במים כדי להסיר מלחים ולהיפטר מפתרון מים זה במיכל פסולת מסוכנת המסומן כראוי

- לובש כפפות, בעדינות לשפשף את אובייקט קתודה ביד כדי להסיר את כל חלקיקים מרוכבים בחליפה. הציפוי שלם ומוכן לאפיון.

- באמצעות איזון אנליטי, להקליט את המסה של האנודה ואת הקתודה ולמצוא את ההבדל בין ערכים אלה המסה המקורית שלהם.

- השתמש בחוקי האלקטרוליזה של פאראדיי כדי לחשב את היעילות הנוכחית. ניתן לקבוע את השומות התיאורטיות של ציפוי מתכת באמצעות משוואה 1.

משוואה 1

משוואה 1

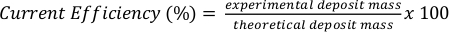

כאשר n הוא כמות המתכת שהופקדה (יחידות: מול), אני הזרם מיושם, t הוא זמן הציפוי, F הוא קבוע של פאראדיי (96485 coulombs לכל שומה) ו z הוא החיוב של יון מתכת. חשב ערך זה בהתבסס על הפרמטרים הניסיוניים. - חלק את מסת ההפקדה הניסיונית שהתקבלה מהגושים של הקתודה או האנודה (שלבים 2.6 ו- 3.7.3) על-ידי המסה התיאורטית שאבדה (אנודה) או הושגה (קתודה) כדי לחשב את היעילות הנוכחית באמצעות משוואה 2.

משוואה 2

משוואה 2

[הערה: ביעילות נוכחית של 100%, תחת מתח קבוע, מסת הפקדה תיאורטית צפויה כ 1.095 גרם של ניקל או 12.3 μm של ניקל לשעה, נתון 0.04 A ו 4ס"מ 2 שטח. כמו כן, תחת זרם קבוע, כ 614.6 μm ניקל באופן תיאורטי להפקיד לכל יחידה של 1 A∙cm-2 לאחר 30 דקות.]

4. אפיון עם אלקטרוכימיה

- השתמש הכרונופוטנטיות כדי לפקח על שינויים במתח תחת זרם קבוע, וכרונואטרומטריה כדי לפקח על שינויים בזרם תחת מתח מתמיד.

- הפעל את הפוטנציוסטט וציין את משך הזמן ואת הזרם או המתח המוחלים.

- חזור על שלבים 3.2 – 3.5 כדי להכין את הציפוי.

- השתמש במערכת מכוילת של 3 אלקטרודות כדי לנרמל את המתח לתקן הפניה.

- מניחים אלקטרודה מדומה של חוט פלטינה בין לראש סדין הניילון ומתחת לאנודה. על מנת להבטיח כי אלקטרודה הפניה לא ליצור קשר ישיר עם האנודה, להשתמש בסדין ניילון נפרד (או קרום חלופי) ממוקם על גבי ההפניה ואחריו כמה טיפות של מים, כמות קטנה של ציפוי להדביק (לחזור על שלבים 3.2 – 3.3) ולאחר מכן האנודה.

- חבר את ההפניות לאלקטרודות, לאטום, ללחוץ, להתחיל בציפוי ולפקח על שינויים במתח או בזרם.

5. אפיון עם ספקטרוסקופיה פלואורסטית פלואורסטית בתפוקה קוונטית

- אם הציפוי מכיל חלקיקי פלואורסצנט מורכבים, השתמש בפלואורומטר המצויד בספירה משולבת כדי להשיג מדידות תפוקה קוונטית מוחלטות.

- מניחים את הציפוי בשלב הפלואוריטר עם ציפוי הפלורסנט הפונה ל-45° ממקור העירור ו-315° מהגלאי.

- הקלט את ספקטרה הפלואורסצנס החל מאורך גל מתחת אורך גל העירור כדי לתעד את האזורים של שיא העירור ואת שיא הפלואורסצנס.

- הסר את הדגימה מהפלואורומטר וחזור על שלב 5.1.2 כדי לתעד את שיא העירור הריק. חשב את התפוקה הקוונטית (QY) מהיחס בין אזורי פסגות העירור והפליטה (משוואה 3 ואיור 3B).

משוואה 3

משוואה 3

כאשרEm,לשעבר ו- Oהם אזורי השיא באורך גל הפליטה של המדגם, אורך גל העירור של המדגם ואת אורך גל העירור של ריק, בהתאמה.

6. אפיון עם מיקרוסקופיה אופטית

- מניחים את הדגימה על הבמה של מיקרוסקופ אופטי מכויל כאשר צד הציפוי פונה לעדשות ומביא את פני השטח למוקד.

- רמת תמונות משטח בהגדלות הרצויות ובאופןי דוגמה של פני השטח.

- באמצעות תוכנת ניתוח תמונה (לשעבר ImageJ (IJ 1.46r),חשב והתווה את כיסוי פני השטח ואת גודל החלקיקים המרוכבים הממוצע.

- כדי לקבוע את עובי הציפוי ואת תכונות חתך רוחב, לחתוך את רדיד קתודה עם מספריים. הגדר את הציפוי בצד וכוון מחדש את המוקד. חזור על שלבים 6.2 – 6.3.

תוצאות

לאחר ביצוע פרוטוקול זה, ציפוי דק של מתכת צריך להיות מצופה על פני השטח קתודה ולהכיל את החלקיקים מרוכבים שנוספו ל להדביק ציפוי. שילוב חלקיקים פלורסנט או חלקיקים צבעוניים ניתן לצפות על ידי בדיקה חזותית כתוצאה משינוי במראה בהשוואה למשטח לא מצופים (איור 1A1-A3). כדי לחקור ...

Discussion

צעדים קריטיים של התחשמלות. התחשמלות חסרת אמבט חולקת רבים מאותם צעדים קריטיים עם אלקטרופלט אמבטיה מסורתי. אלה כוללים ניקוי נכון של האלקטרודות, ערבוב יונים מתכת לתוך האלקטרוליט ויישום ופוטנציאל חיצוני או כימי (ציפוי אלקטרולס) לגרום להפחתת מתכת על הקתודה. בנוסף, חמצון של האנודה וקת?...

Disclosures

לסופרים אין מה לחשוף.

Acknowledgements

עבודה זו נתמכה על ידי התוכנית לאמינות ושיפור התחזוקה של ציוד מטוסים ושותפות Patuxent. טאונסנד נתמך על ידי מלגת מחקר בפקולטה לחקר אונר"ר. המחברים גם מכירים בתמיכה הכללית של הפקולטה לכימיה וביוכימיה של SMCM וסטודנטים, כולל תמיכה של קבוצת הכדורגל SMCM.

Materials

| Name | Company | Catalog Number | Comments |

| 37% M Hydrochloric Acid (aq) | SigmaAldrich | 320331-500ML | corrosive - handle in fume hood |

| 70% Nitric Acid (aq) | SigmaAldrich | 438073-500ML | corrosive - handle in fume hood |

| Barium magnesium aluminate, europium doped (s) | SigmaAldrich | 756512-25G | fine powder |

| Boric Acid (s) | SigmaAldrich | B6768-500G | toxic |

| Cotton Swab | Q-tips | Q-tips Cotton Swabs | |

| ImageJ | National Institutes of Health | IJ 1.46r | free software |

| Nickel (II) chloride hexahydrate (s) | SigmaAldrich | 223387-500G | toxic |

| Nickel (II) sulfate hexahydrate (s) | SigmaAldrich | 227676-500G | toxic |

| Nickel foil (s) | AliExpress | Ni99.999 | |

| Nitrile gloves | Fisher Scientific | 19-149-863B | |

| nylon membrane (s) | Tisch Scientific | RS10133 | |

| Optical Microscope equipped with FTIC filter (470 ± 20 nm) | Nikon | Eclipse 80i | |

| Plastic Wrap | Fisher Scientific | 22-305654 | |

| Porcelain Mortar | Fisher Scientific | FB961A | |

| Porcelain Pestle | Fisher Scientific | FB961K | |

| Potassium Hydroxide (s) | SigmaAldrich | 221473-25G | corrosive |

| Potentiostat with platinum wire | Gamry Instruments | 1000E | |

| Scoopula | Fisher Scientific | 14-357Q | |

| Spectrofluorometer | Photon Technology International | QM-40 | |

| Strontium aluminate, europium and dysprosium doped (s) | GloNation | 756539-25G | powder |

| Variable linear DC power supply | Tekpower | TP3005T | |

| Yttrium oxide, europium doped (s) | SigmaAldrich | 756490-25G | fine powder |

References

- Hunt, W. H., et al. . Comprehensive Composite Materials. , (2000).

- Hovestad, A., Janssen, L. J. J. Electrochemical codeposition of inert particles in a metallic matrix. Journal of Applied Electrochemistry. 25 (6), 519-527 (1995).

- Zimmerman, A. F., Clark, D. G., Aust, K. T., Erb, U. Pulse electrodeposition of Ni-SiC nanocomposite. Materials Letters. 52 (1), 85-90 (2002).

- Devaneyan, S. P., Senthilvelan, T. Electro Co-deposition and Characterization of SiC in Nickel Metal Matrix Composite Coatings on Aluminium 7075. Procedia Engineering. 97, 1496-1505 (2014).

- Lekka, M., Kouloumbi, N., Gajo, M., Bonora, P. L. Corrosion and wear resistant electrodeposited composite coatings. Electrochimica Acta. 50 (23), 4551-4556 (2005).

- Balaraju, J. N., Sankara Narayanan, T. S. N., Seshadri, S. K. Electroless Ni-P composite coatings. Journal of Applied Electrochemistry. 33 (9), 807-816 (2003).

- Jugović, B., Stevanović, J., Maksimović, M. Electrochemically deposited Ni + WC composite coatings obtained under constant and pulsating current regimes. Journal of Applied Electrochemistry. 34 (2), 175-179 (2004).

- Hilla, F., et al. Fabrication of self-lubricating cobalt coatings on metal surfaces. Nanotechnology. 18 (11), 115703 (2007).

- Abi-Akar, H., Riley, C., Maybee, G. Electrocodeposition of Nickel-Diamond and Cobalt-Chromium Carbide in Low Gravity. Chemistry of Materials. 8 (11), 2601-2610 (1996).

- Zhang, X., Chi, Z., Zhang, Y., Liu, S., Xu, J. Recent Advances in Mechanochromic Luminescent Metal Complexes. Journal of Materials Chemistry C. 1, 3376-3390 (2013).

- Lancsek, T., Feldstein, M. Composite electroless plating. US Patent. , (2006).

- Walsh, F. C., Ponce de Leon, C. A review of the electrodeposition of metal matrix composite coatings by inclusion of particles in a metal layer: an established and diversifying technology. Transactions of the Institute of Materials Finishing. 92 (2), 83-98 (2014).

- Roos, J. R., Celis, J. P., Fransaer, J., Buelens, C. The development of composite plating for advanced materials. Journal of The Minerals, Metals and Materials Society. 42 (11), 60-63 (1990).

- Guglielmi, N. Kinetics of the Deposition of Inert Particles from Electrolytic Baths. Journal of The Electrochemical Society. 119 (8), 1009-1012 (1971).

- Celis, J. P., R, J. R., Buelens, C. A Mathematical Model for the Electrolytic Codeposition of Particles with a Metallic Matrix. Journal of The Electrochemical Society. 134 (6), 1402-1408 (1987).

- He, Y., et al. The monitoring of coating health by in situ luminescent layers. RSC Advances. 5 (53), 42965-42970 (2015).

- Ganapathi, M., et al. Electrodeposition of luminescent composite metal coatings containing rare-earth phosphor particles. Journal of Materials Chemistry. 22 (12), 5514-5522 (2012).

- Monnens, W., Deferm, C., Sniekers, J., Fransaer, J., Binnemans, K. Electrodeposition of indium from non-aqueous electrolytes. Chemical Communications. 55 (33), 4789-4792 (2019).

- Low, C. T. J., Wills, R. G. A., Walsh, F. C. Electrodeposition of composite coatings containing nanoparticles in a metal deposit. Surface and Coatings Technology. 201 (1), 371-383 (2006).

- Gerwitz, C. N., David, H. M., Yan, Y., Shaw, J. P., Townsend, T. K. Bathless Inorganic Composite Nickel Plating: Dry-Cell Stamping of Large Hygroscopic Phosphor Crystals. Advanced Materials Interfaces. 7 (4), (2020).

- Bite, I., et al. Novel method of phosphorescent strontium aluminate coating preparation on aluminum. Materials and Design. 160 (15), 794-802 (2018).

- Feldstein, M. D. Coatings with identification and authentication properties. US Patent. , (2012).

- Rose, I., Whittingham, C. . Nickel Plating Handbook. , (2014).

- Anderson, D. M., et al. . Electroplating Engineering Handbook. , (1996).

- Helle, K., Walsh, F. Electrodeposition of Composite Layers Consisting of Inert Inclusions in a Metal Matrix. Transactions of the Institute of Metal Finishing. 75 (2), 53-58 (1997).

- Kerr, C., Barker, D., Walsh, F., Archer, J. The Electrodeposition of Composite Coatings based on Metal Matrix-Included Particle Deposits. Transactions of the Institute of Metal Finishing. 78 (5), 171-178 (2000).

- Walsh, F. C., Wang, S., Zhou, N. The electrodeposition of composite coatings: Diversity, applications and challenges. Current Opinion in Electrochemistry. 20, 8-19 (2020).

- Feldstein, N. Functional coatings comprising light emitting particles. US Patent. , (1996).

- Feldstein, N. Composite plated articles having light-emitting properties. US Patent. , (1998).

- Zimmerman, E. M. Method of Jet Plating. US Patent. , (1957).

- Schwartz, B. J. Method of Electroplating. United States Patent. , (1961).

Reprints and Permissions

Request permission to reuse the text or figures of this JoVE article

Request PermissionExplore More Articles

This article has been published

Video Coming Soon

Copyright © 2025 MyJoVE Corporation. All rights reserved