需要订阅 JoVE 才能查看此. 登录或开始免费试用。

Method Article

通过催化裂化转换从菜籽油生物燃料和生物化学实验室生产

摘要

本文提出的实验方法,以产生从低芥酸菜子油在催化剂在温和的温度下,存在一种基于矿物饲料混合生物燃料和生物化学。气态,液态,并从反应单元固体产物进行定量和表征。转化率和个别的产品产率的计算和报告。

摘要

The work is based on a reported study which investigates the processability of canola oil (bio-feed) in the presence of bitumen-derived heavy gas oil (HGO) for production of transportation fuels through a fluid catalytic cracking (FCC) route. Cracking experiments are performed with a fully automated reaction unit at a fixed weight hourly space velocity (WHSV) of 8 hr-1, 490-530 °C, and catalyst/oil ratios of 4-12 g/g. When a feed is in contact with catalyst in the fluid-bed reactor, cracking takes place generating gaseous, liquid, and solid products. The vapor produced is condensed and collected in a liquid receiver at -15 °C. The non-condensable effluent is first directed to a vessel and is sent, after homogenization, to an on-line gas chromatograph (GC) for refinery gas analysis. The coke deposited on the catalyst is determined in situ by burning the spent catalyst in air at high temperatures. Levels of CO2 are measured quantitatively via an infrared (IR) cell, and are converted to coke yield. Liquid samples in the receivers are analyzed by GC for simulated distillation to determine the amounts in different boiling ranges, i.e., IBP-221 °C (gasoline), 221-343 °C (light cycle oil), and 343 °C+ (heavy cycle oil). Cracking of a feed containing canola oil generates water, which appears at the bottom of a liquid receiver and on its inner wall. Recovery of water on the wall is achieved through washing with methanol followed by Karl Fischer titration for water content. Basic results reported include conversion (the portion of the feed converted to gas and liquid product with a boiling point below 221 °C, coke, and water, if present) and yields of dry gas (H2-C2's, CO, and CO2), liquefied petroleum gas (C3-C4), gasoline, light cycle oil, heavy cycle oil, coke, and water, if present.

引言

有在私营和公共部门的有力全球利益寻找高效,经济的手段,从生物质衍生的原料生产运输燃料。这种兴趣超过石油燃烧化石燃料的温室气体(GHG)的排放量及其相关的对全球变暖的贡献的实质性贡献普遍关注驱动。此外,还有在北美和欧洲的强烈政治意愿,以取代外国生产的石油可再生国内液体燃料。 2008年,生物燃料提供全球运输燃料1的1.8%。在许多发达国家中,要求生物燃料从6%代替以石油燃料的10%,在不久的将来,2。在加拿大,法规要求的平均的可再生燃料的5%,汽油从2010年开始12月15日,3。可再生能源指令(RED)在欧洲还要求对欧盟反有10%的可再生能源目标内容2020年4口部门。

我们面临的挑战是开发和演示一种经济可行的途径,从生物质生产可替代运输燃料。生物来源包括基于甘油三酯的生物量,例如植物油和动物脂肪,以及废食用油和纤维素生物质如木屑,森林废物和农业残留物。在过去的二十年间,研究使用集中在源自生物质的油处理的评估传统的流体催化裂化(FCC)5 - 12,负责产生大部分汽油在石油精炼的技术。我们在本研究中的新方法是共同处理的低芥酸菜子油,油砂沥青衍生的原料混合。通常情况下,沥青之前必须提升精炼而成,生产精炼厂原料,如合成原油(SCO) - 这种工艺路线特别是高耗能,占温室气体emissi的68-78%从附件上合组织生产13,2011年,加拿大构成的温室气体排放总量14的2.6%。与BIOFEED更换升级HGO的部分将减少温室气体排放,因为生物燃料的生产涉及碳足迹要小得多。菜籽油选择在这工作,因为它是在加拿大和美国的丰富。这种原料具有类似于HGOs的同时硫,氮和金属的可能影响的FCC性能或产品质量的内容是可以忽略不计的密度和粘度。此外,这种协同处理选项提供显著的技术和经济优势,因为它能够在现有炼油厂基础设施的利用,因此,将需要很少的附加硬件或炼油厂的修饰。此外,可能有可能导致产品质量的提高,当共同处理高度芳香沥青其直链的生物量对应喂潜在的协同作用。但是,协处理涉及重要的技术挑战。这些包括生物饲料的独特的物理和化学特性:高的氧含量,富含链烷烃的组合物,用石油原料的相容性,结垢可能性等

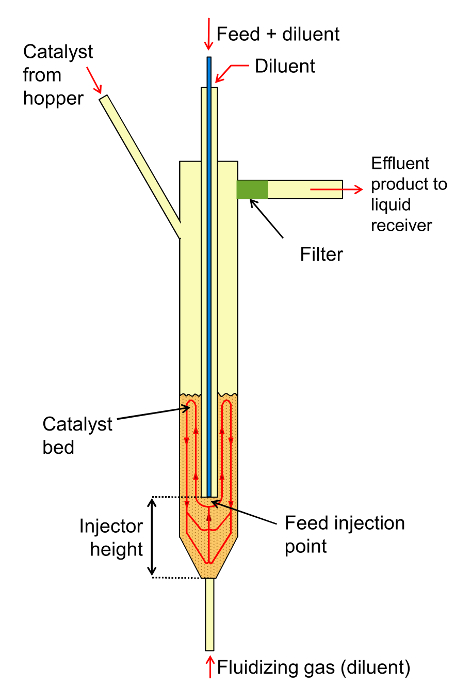

本研究提供了通过催化裂化在实验室规模的生物燃料的生产从低芥酸菜子油中的详细协议。一个完全自动化的反应体系-在此工作的实验室测试单元(LTU)简称15 -用于这项工作图图1示意如何单元操作。这LTU已成为实验室研究FCC的行业标准。本研究的目的是测试在LTU的适用性裂化的低芥酸菜子油,以产生燃料和化学品与减少温室气体的排放量的目的。

图1:概念illustratio呈现流线电抗器。插图N的催化剂,饲料,产品和稀释剂。 请点击此处查看该图的放大版本。

研究方案

注意:在使用材料前请咨询所有相关材料安全数据表(MSDS)。而穿着适当的个人防护设备(防护眼镜,手套,裤子,封闭趾鞋,白大褂),开放,转让和原油样品的处理应该发生在一个通风通风柜与原油样品的工作只应做的。加热烃可以是在空气中可燃的,并且在反应体系应该仔细与原油的混合物在使用之前泄漏检查。反应器可以达到温度高达750℃,高温防护手套应靠近热表面工作时使用。

1.一般注意事项

- 为了使自动化的反应装置,可在8〜完成小时连续六分的最佳利用,选择1.2克/ min的进给速度。这台通过关系WHSV = 60 / [(C / O)×T] = 60×(O / T)的重时空速(WHSV)至8小时-1 / C其中t是铁分钟和C和O ED交货时间是催化剂和饲料的质量,分别在克。通过改变进料喷射时间,被获得每个反应温度,以实现大范围的转换的一组4,6,8,10,和11.25(2次)催化剂/油质量比的。

2.原料和催化剂制备

- 蒸馏除去-343℃的级分(通过纺丝带)的合成原油(SCO)的获得HGO。

- 从当地食品商店购买食用级菜籽油,并没有进一步的治疗。

- 通过与13.7535克菜籽油(0.9169克/ ml的密度)混合79.645克HGO(0.9370克/ ml的密度)准备15 v%的菜籽油混合。

- 用60泰勒目筛(250微米开口),接着用400泰勒目的筛(38微米开口)第二次筛选筛选平衡催化剂。

- 在600℃下煅烧上的尺寸的颗粒(38-250微米)4小时,然后将它们加载到吨他自动反应单元六个料斗。

3.测试程序

- 系统准备

- 程序准备

- 使用控制反应单元中的软件,打开窗口运行条件。

- 类型中,在运行期间的每个步骤中的进料和催化剂,气压,注射时间,和用于进料系统,反应器,产品线,冷却剂的温度设定点,和CO催化转化器的标识。

- 催化剂制备

- 对于每一个催化剂玻璃漏斗过程管上方,取下盖子和9克煅烧的大小催化剂充入料斗。附加的O形环在料斗的顶部,并重新夹紧其盖子。

- 进给速度校准

- 设置油供给泵以恒定进料喷射率(1.2克/分),对所有的裂解运行提供饲料。

- 断开OI冲洗阀(KV-114)16 L以下馈线并附加一个简短的临时管阀门对于石油交货的底部进入配衡烧杯中。

- 预热原料到85℃,以使HGO-共混物中,并从注射器和沿着馈送线容易流动。

- 设定喷射时间用于校准泵为相同的值作为对于在该系列(默认设置)的第一次运行。

- 去皮烧杯中,并将其放置在短管临时的排放。启动预设"PUMPCAL"用户反应单元的软件程序17。

- 该PUMPCAL程序完成后,删除,重包含饲料的烧杯中。除以进料的由喷射时间获得进料速率输送到烧杯的质量。

- 调节泵的速度,以更高或更低(用泵上的三位数字拨号)和达到所需的进料速率,直至重复步骤3.1.3.5至3.1.3.6。

- 去除短管暂时并重新连接馈线。

- GC的校准气体分析

注意:如果气体分析GC的被发现是超出校准,这可以从参考检查,数据趋势,和物料平衡可以推断这一步是必要的。经验表明,GC校准可在较长时间内加以依赖。- 商业多元炼厂气标准圆柱体连接到手动阀(HV-190)16。

- 装载在GC软件,其能够洗脱和炼厂气标准分离所有峰的方法。用于气相色谱方法的参数见表1。

- 使用GC软件,执行炼厂气标准的分析运行。

- 打开炼厂气标准的色谱和色谱图中整合的峰值。

- 确定峰在色谱图中,以确保在CALIB所有部件的比天然气发现。删除所存在,但不能归因于标准的组件的任何峰值。

- 基于保留时间范围,块状和除法化合物的 C 5后洗脱成C 6 + 1,C 6 + 2,C 6 + 3,和C 6 + 4组。对于此方法,块状戊烯的异构体为一体的 C 5烯烃基。

- 使用GC软件,分配的浓度值,以从气体标准每个积分峰,校准功能下。

- 保存校准入方法文件,其用于确定在随后的测试运行的峰的浓度。断开商业用气标准。

- 二氧化碳分析仪校准

- 通过反应单元软件,阀(KV-170)16切换到使零气体(氮气)流至红外气体分析仪的位置。通过用流量控制VAL转动旋钮相关联调节流量已经(FCV-107)16,如果需要的话,以获得对流动指示器(FI-107)16约250标准立方厘米。

- 零使用分析仪用平头螺丝刀的帮助下前面板零点调整螺钉分析仪。

- 切换手阀(HV-107)16至CO 2(19.8摩尔%)的标准气体供给到分析仪。调节手动阀(MV-107)16,以获得约250标准立方厘米的上流量指示器(FI-107)的流动。

- 调整分析仪读数,以匹配使用前面板上的螺丝SPAN标准量程气体的浓度(19.8摩尔%)。

- 断开跨度气体和手动阀(HV-107)回到RUN位置。

- 液体产品接收机的研制

注意:每个接收机包括一个冷凝器和通过一小段硅胶管连接到所述冷凝器的底部的GC小瓶中。- 按顺序编号分配给孔德NSERS和GC小瓶。

- 将每个接收器出口臂的顶端内部玻璃棉一个小插件, 如图2。

- 保持接收器直立在一个烧杯一些支持或合适尺寸的烧瓶中。称重每个接收机在分析天平顶部窗口,其中由立方塑料护罩覆盖,以确保无气流的环境-( 图3)。

- 用标记塞子一起记录准备接收机的干质量(W 之前 )。

- 安装和称重接收器连接至产品管线( 图4)。

- 反应器制备方法

- 具有长度,允许一个1.125英寸喷射高度安装在反应器中的油供给管线。

- 放置一个过滤器,在反应器的出口,以防止任何催化剂灰尘进入生产线,后50-100运行更换过滤器。

- 在反应器系统B进行压力测试y指向接收器的进料泵校准和安装后程序PTEST1 17。关闭气体排气和加压带150毫米汞柱氮气的反应器系统中,然后由该系统的隔离。

- 观察压力读数几分钟,以确保压降是每分钟不超过0.4毫米汞柱表示没有泄漏是否存在。如果观察到每分钟大于0.4毫米汞柱的压力下降,根据制造商的说明进行泄漏测试,并相应地纠正任何泄漏。

- 程序准备

| 样品入口ŧ | 90℃ | 后运行压力 | 30磅 | |

| 喷油器ŧ | 90℃ | 压力平衡 | 10秒 | |

| 运行 | 300秒 | 探测器 | 导热系数 | |

| 柱压 | 30磅 | 数据采集速率 | 50赫兹 | |

| 通道A | 通道B | 通道C | 通道D | |

| 预柱 | 情节U; 30微米×320微米×3米 | PLOT-Q; 10微米×320微米×1米 | 氧化铝; 3微米×320微米×1米 | - |

| 柱 | Molsieve; 12微米×320微米×10 m的 | 情节U; 30微米×320微米×8米 | 氧化铝; 8微米×320微米×10 m的 | OV1; 2微米×150微米×10 m的 |

| 载气 | 氩 | 氦 | 氦 | 氦 |

| 入口模式 | 反冲 | 反冲 | 反冲 | 固定卷 |

| T列 | 100℃ | 90℃ | 130℃ | 90℃ |

| 注射时间 | 30毫秒 | 120毫秒 | 0毫秒 | 100毫秒 |

| 反吹时间 | 12.5秒 | 5.0秒 | 5.5秒 | - |

表1:用于通过LTU产生的气体的分析GC法的参数。

图2:瓶附件冷凝器。照片显示玻璃棉插头的位置和GC小瓶用硅胶管冷凝器的附件。 请点击此处查看该图的放大版本。

图3:。产品接收器称重天平称量长液体产品接收器,它可以伸出顶部窗口的塑料盖,请点击此处查看该图的放大版本。

图4:液体接收器附件照片表示储液器的该产品线的连接。广告/ 54390 / 54390fig4large.jpg"目标="_空白">点击此处查看该图的放大版本。

- 在自动模式下,系统运行

- 在LTU设置画面,输入为实验的相关信息:运行数,进料的名称,催化剂的识别,大气压力,对皮肤和内部的反应器温度为裂化和催化剂再生,和油喷射时间设定点。忽略这一步,如果完整信息已被列入第3.1.1节。

- 通过点击处理流程屏幕上的"运行"按钮放置在系统进入运行模式。这将启动测试序列17,其中包括在讨论将要描述在自动模式中的步骤。

- 非自动模式系统操作

- 使用连接到GC计算机,整合高峰和过程中使用建立的校准数据。输入最后的GC数据转换成通过LTU计算机的LTU程序。

- 运行POST操作

- 液体产品的质量的测定

- 除去夹子后,倾斜接收机,收集的产品阀下方的斜面电极头的任何液体产品液滴。

- 立即密封用标记橡胶塞的接收机,并仔细从浴中取出。冲洗掉从用冷水浴中的乙二醇和干燥用纸巾外部。

- 放置在室温下的齿条液体产物接收器20分钟,使任何冷冻产品解冻,并在接收器的底部向下运行到GC小瓶中。

- 收集周围的金属接头的持液率与配衡药棉拭子接收器。确定液体滞留(W 拭子 )和记录的质量。

- 通过在接收器的顶部出口暂时除去塞子打开液体产物接收机向大气中排放通风橱中的压力均衡。

- 放止回,将获得的接收质量(W 后 )。除去来自冷凝器的GC小瓶中。帽,并在4℃下的产物的样品储存在冰箱供以后分析。

- 如果一个水滴出现在GC小瓶底部如裂化的低芥酸菜子油的情况下,用干净的注射器尽可能不含水的油产物转移到另一个小瓶尽可能立即盖住它。

- 冲洗接收机冷凝器的内壁,用甲醇中的一小质量彻底并收集所有的甲醇洗涤到含有水滴原始的GC小瓶中。盖上小瓶并获得里面的液体的质量测定水样中使用。

- 对于模拟蒸馏液产品分析

- 使用标准测试方法ASTM D2887 18测定的不含水的液体产品在汽油的范围(IBP-221℃),轻循环油(LCO,221-343℃)沸腾的质量百分率,和h eavy循环油(HCO,343°C-FBP)。

- 水产品分析

- 使用标准测试方法ASTM D4377 19测定的甲醇洗涤,在管形瓶中的水滴结合的水含量(W H 2 O)。

- 液体产品的质量的测定

- 计算

- 气态产品的质量

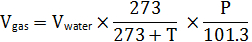

- 通过根据公式置换水的体积计算气体产品的总体积:

其中V 气体是在标准条件下(0 K和101.3kPa)下收集的气体的体积(ml),V 水是在测试过程中置换水体积(ml),T是气体温度(℃),P是气体压力(千帕)。 - 计算使用各气体组分的质量:

JPG"/>

其中,W i是第 i 个气体产物的质量(g),N- i是摩尔% 的第 i 个气体中成分的,以及M i是第 i 个气体产物的分子量。的C 5 +悬而未决块状的分子量被假定为86。 - 计算的气态产物的总质量:

其中W 气体是气态产物的总质量,而W i是第 i 个气体产物在3.5.1.2计算的质量。

- 通过根据公式置换水的体积计算气体产品的总体积:

- 液体产品的质量

- 计算液体产品具有的总质量:

W¯¯LIQ = W 后 - W加热前 + W 拭子

其中W LIQ是液体产品的质量(g),W 后质量(g)反应后的液体产物接收机中,W 之前的是反应前的液体产物接收机的质量(g),并且W 拭子是收集在棉签液体滞留的质量(g)。

- 计算液体产品具有的总质量:

- 焦炭的质量

- 计算从使用LTU类焦炭的总质量:

W¯¯ 焦 = W× 碳 1.0695

其中W 焦炭是焦炭的质量(g)中,W 的碳是碳的质量(g),和1.0695是碳-焦炭因子。

- 计算从使用LTU类焦炭的总质量:

- 质量平衡(恢复)

- 使用计算的质量平衡

R =(W 气体 + W LIQ + W 焦 )÷W¯¯ 饲料 ×100

其中R是恢复(进料的质量%)和W 饲料是油进料的质量(g)。设定R中的96至102%的范围内。如果不是,拒绝测试并不令人满意。

- 使用计算的质量平衡

- 非标准化的产量和转换

注:计算根据下面给出的公式的每个产品的产率(质量%进料)。- 计算干气(H 2 -C 2的,CO和CO 2)的

ŸDG =(W H2 + W C1 + W C2 + W CO + W CO2)÷W¯¯ 饲料 ×100

其中Y DG是干气的非标准化的产率(质量%进料)中,W H2为的H 2质量(g)中,W C 1是C 1气体(甲烷)的质量(g),W C2为质量(g)的C 2气体(乙烷和乙烯)的中,W CO为CO的质量(g),并且W CO 2为CO 2的质量(g)。注意,校正溶解在水中的 CO 2的分量是没有必要的。 - 算算液化石油气(LPG)

ŸLPG =(W C3 + W C4)÷W¯¯ 饲料 ×100

其中Y 石油气是石油气产物的非标准化收率(质量%进料)中,W C 3是C 3气体(丙烷和丙烯)的质量(g),并且W C 4是C 4气体的质量(g)(丁烷和丁烯包括1,3-丁二烯)。 - 汽油计算

ŸGLN = [X GLN×(W LIQ -含H2O -含棉签 )+ W + C5]÷W¯¯ 饲料 ×100

其中Y GLN是汽油的非标准化的产率(质量%进料)中,X GLN(由模拟蒸馏获得)是在不含水的液体产物汽油的质量分数,W H 2 O是在液态产品中的水质量(g),如果任何和W C 5+是质量(g)在气相中的C 5 +产物(待解决的C 6 </ SUB>加C 6 +疙瘩)。 - 计算轻循环油(LCO)

ŸLCO = [X LCO×(W LIQ -含H2O -含棉签 )]÷W¯¯ 饲料 ×100

其中Y LCO是LCO产物和X LCO(由模拟蒸馏获得)的非标准化产量(进料的质量%)是在不含水的液体产物的LCO的质量分数。 - 计算重循环油(HCO)

ŸHCO = [X HCO×(W LIQ -含H2O -含棉签 )+ W 拭 ]÷W¯¯ 饲料 ×100

其中Y HCO是HCO和X HCO的非标准化的产率(质量%进料)(由模拟蒸馏获得)是在不含水的液体产物HCO质量分数。 - 计算可乐

ÿ 焦= W 焦炭 ÷W¯¯ 饲料 ×100

其中Y 焦炭焦炭产量非标准化(质量%饲料)。 - 水计算

ŸH2O = W H2O÷W¯¯ 饲料 ×100

其中Y H2O是水非标准化收益率(质量%饲料)。 - 计算转换

CON unnorm = 100 - ŸLCO - ÿHCO

其中,CON unnorm的非标准化的转换(质量%饲料)。

- 计算干气(H 2 -C 2的,CO和CO 2)的

- 标准化产量和转换

Ÿ0 I = Y÷ 我 R×100

其中Y 0 i是第 i 个产品的归一化产率(质量%进料)。

CON 标准 = 100 - 0ŸLCO- ÿ0 HCO

其中,CON 规范是标准化的转化率(质量%饲料)。

- 气态产品的质量

结果

既定协议已被成功地应用到一个油混合物的15:85体积比:低芥酸菜子油和在SCO衍生HGO 20之间( 即 ,14.73 85.27质量比)。对于实际的原因(成本,菜籽油的可用性,以及在商业运作可能面临的挑战),研究的重点是含15 v%的菜籽油原料此外,虽然高浓度的饲料也试过。该共混物在490-530℃,8.0小时-1的WHSV具有变化的催化剂/油比(序列11.25,10,8,6,4和11....

讨论

这里所描述的协议利用含有批处理流化催化剂颗粒的模拟进料油裂化和催化剂再生单个反应器的循环操作。待裂化的油通过用其尖端靠近流化床底部的喷射器管预热并从顶部送入。催化裂化后产生的蒸气冷凝并在接收器中收集,并收集液体产物随后分析模拟蒸馏,以确定在不同沸点范围的馏分的产率。所述不可冷凝的气态产物被送到一个在线气相色谱仪进行分析,以确定干气和液化气的产率。气?...

披露声明

作者宣称,他们没有竞争的经济利益。

致谢

作者要感谢CanmetENERGY技术中心为它的技术支持,Suncor能源公司的分析实验室用于供给合成原油。这项研究的部分资金由加拿大自然资源部和加拿大与项目ID A22.015能源研究和发展(分发司)的跨部门计划政府提供的。张翼要感谢他的加拿大自然科学和客座研究员工程研究理事会(NSERC)从2015年1月至2016年1月。

材料

| Name | Company | Catalog Number | Comments |

| Advanced Cracking Evaluation (ACE) Unit | Kayser Technology Inc. | ACE R+ 46 | Assembled by Zeton Inc. SN:505-46; consisting of (1) a reactor; (2) catalyst addition system; (3) feed delivery system; (4) liquid collection system; (5) gas collection system; (6) gas analyzing system; (7) catalyst regeneration system; (8) CO catalytic convertor; (9) coke analyzing system |

| Reactor (ACE) | Kayser Technology Inc. | V-105 | A 1.6 cm ID stainless steel tube having a tapered conical bottom and with a diluent (nitrogen) flowing from the bottom to fluidize the catalyst and also serve as the stripping gas at the end of the run |

| Catalyst Addition System (ACE) | Kayser Technology Inc. | Six hoppers (V-120F, with respective valves) for addition of catalyst for up to 6 runs | |

| Feed Delivery System (ACE) | Kayser Technology Inc. | Consisting of feed bottle (V-100), syringe (FS-115), pump (P-100), and injector (with 1.125 inch injector height, i.e., the distance from the lowest point of the conical reactor bottom to the bottom end of the feed injector) | |

| Liquid Collection System (ACE) | Kayser Technology Inc. | Six liquid receivers (V-110F) immersed in a common coolant bath (Ethylene glycol/water mixture in 50:50 mass ratio) at about –15 °C in a large tank (V-145) | |

| Gas Collection System (ACE) | Kayser Technology Inc. | Based on water displacement principle; consisting of gas collection vessel (V-150) with a motor-driven stirrer (MTR-100), and a weight scale (WT-100) for weighing the displaced water collected in a beaker (V-160). | |

| Gas Analyzing System (ACE) | Kayser Technology Inc. | Key element being Agilent micro GC (model 3000A) with four capillary columns equipped with respective thermal conductivity detectors (TCDs) | |

| Catalyst Regeneration System (ACE) | Kayser Technology Inc. | V-105 | Spent catalyst in reactor being burned in situ in air at +700 °C to ensure complete removal of carbon deposited on the catalyst |

| CO Catalytic Convertor (ACE) | Kayser Technology Inc. | A reactor (V-140) with CuO as catalyst to oxidize any CO and hydrocarbons in exhausted flue gas to CO2 (to be analyzed by IR gas analyzer) and H2O (to be absorbed by a dryer) | |

| Coke Analyzing System (ACE) | Kayser Technology Inc. | Servomex (Model 1440C) IR analyzer for measuring CO2 in exhausted flue gas | |

| R+MM Software Suite | Kayser Technology Inc. | Including iFIX 3.5 | |

| Agilent Micro GC | Agilent Technologies | 3000A | For gas analysis after cracking |

| Cerity Networked Data System | Agilent Technologies | Software for Agilent Micro GC | |

| CO2 Gas Analyser | Servomex Inc. | 1440C | SN: 01440C1C02/2900 |

| NESLAB Refrigerated Bath | Themo Electron Corporation | RTE 740 | SN: 104300061 |

| Orion Sage Syringe Pump | Themo Electron Corporation | M362 | For delivering feed oil to injector tube |

| Synthetic Crude Oil (SCO) | Suncor Energy Inc. | Identified as Suncor OSA 10-4.1 | |

| Catalyst P | Petro-Canada Refinery | Equilibrium catalyst | |

| Balance | Mettler Toledo | AB304-S | For weighing liquid product receivers |

| Balance | Mettler Toledo | XS8001S | For weighing water displaced by gas product |

| Ethylene Glycol | Fisher Scientifc Inc. | CAS 107-21-1 | Mixed with distilled water as coolant (50 v% ) |

| Drierite | W.A. Hammond Drierite Co. Ltd. | 24001 | For water absorption after CO catalytic converter |

| Copper Oxide | LECO Corporation | 501-170 | Catalyst for conversion of CO to CO2 |

| Toluene | Fisher Scientific Co. | CAS 108-88-3 | For cleaning liquid receivers |

| Acetone | Fisher Scientific Co. | CAS 67-64-1 | For cleaning liquid receivers |

| Micro GC Calibration Gas | Air Liquid Canada Inc. | SPG-25MX0015306 | Multicomponent standard gas |

| 19.8% CO2 Standard Gas | BOC Canada Ltd. | 24069890 | For calibration of IR analyzer |

| Argon Gas | Linde Canada ltd. | 24001306 | Grade 5.0 Purity |

| Helium Gas | Linde Canada ltd. | 24001333 | Grade 5.0 Purity |

| Gas analyzer GC Module | Inficon | GCMOD-15 | Channel A |

| Gas analyzer GC Module | Inficon | GCMOD-03 | Channel B |

| Gas analyzer GC Module | Inficon | GCMOD-04 | Channel C |

| Gas analyzer GC Module | Inficon | GCMOD-73 | Channel D |

| HP 6890 GC | Hewlett-Packard Co. | G1530A | For simulated distillation |

| ASTM 2887 Standard Sample | PAC L.P. | 26650.150 | For quality control in simulated distillation |

| ASTM 2887 Standard Sample | PAC L.P. | 25950.200 | For calibration in simulated distillation |

| Column for GC 6890 (simulated distillation) | Agilent Technologies | CP7562 | 10 m x 0.53 mm x 1.2 µm, HP 6890 GC column |

| Liquid Nitrogen | Air Liquid Canada Inc. | SPG-NIT1AC240LC | For use in simulated distillation |

| Nitrogen | Air Liquid Canada Inc. | Bulk (building N2) | For use in ACE unit operation |

| Isotemp Programmable Furnace | Thermo Fisher Scientifc Inc. | 10-750-126 | For calcination of catalyst |

| GC Vials, Crimp Top | Chromatograghic Specialties Inc | C223682C | 2 ml, for liquid product |

| Seals, Crimp Top | Chromatograghic Specialties Inc | C221150 | 11 mm, for use with GC vials |

| 4 oz clear Boston round bottles | Fisher Scientific Co. | 02-911-784 | With PE cone lined caps, for use in feed system |

| Sieve | Endecotts Ltd. | 6140269 | Aperture 38 micron |

| Sieve | Endecotts Ltd. | 6146265 | Aperture 250 μm |

| Shaker | Endecotts Ltd. | MIN 2737-11 | Minor-Meinzer 2 Sieve Shaker for catalyst screening |

| V20 Volumetric KF Titrator | Mettler Toledo | 5131025056 | For water content analysis of the liquid product |

| Hydranal Composite 5 | Sigma-Aldrich | 34805-1L-R | Reagent for Karl Fischer titration |

| Methanol (extremely low water grade) | Fisher Scientific Co. | A413-4 | Mixed with toluene (40:60 w/w) for KF titration: also used to recover water in receiver |

| Glass Wool | Fisher Scientific Co. | 11-388 | Placed inside the top of receiver outlet arm |

参考文献

- Bringezu, S., et al. Towards Sustainable Production and Use of Resources - Assessing Biofuels. United Nations Environment Programme. , (2009).

- Sheehan, J., Camobresco, V., Duffield, J., Graboski, M., Shapouri, H. Life cycle inventory for biodiesel and petroleum diesel for use in an urban bus. National Renewable Energy Laboratory Report. , (1998).

- . Renewable Fuels Regulations. Canada Gazette Part II. 144 (18), 1614-1740 (2010).

- . Directive 2009/28/EC of the European Parliament and of the Council of 23 April 2009 on the promotion of the use of energy from renewable sources and amending and subsequently repealing Directives 2001/77/EC and 2003/30/EC (Text with EEA relevance). Official Journal of the European Union. 140, 16-62 (2009).

- Al-Sabawi, M., Chen, J., Ng, S. Fluid catalytic cracking of biomass-derived oils and their blends with petroleum feedstocks: A Review. Energy Fuels. 26 (9), 5355-5372 (2012).

- Dupain, X., Costa, D. J., Schaverien, C. J., Makkee, M., Moulijn, J. A. Cracking of a rapeseed vegetable oil under realistic FCC conditions. Appl. Catal. B: Environ. 72 (1-2), 44-61 (2007).

- Tian, H., Li, C., Yang, C., Shan, H. Alternative processing technology for converting vegetable oils and animal fats to clean fuels and light olefins. Chin J Chem Eng. 16 (3), 394-400 (2008).

- Melero, J. A., Clavero, M. M., Calleja, G., Garcia, A., Miravalles, R., Galindo, T. Production of bio-fuels via the catalytic cracking of mixtures of crude vegetable oils and nonedible animal fats with vacuum gas oil. Energy Fuels. 24 (1), 707-717 (2010).

- Bielansky, P., Reichhold, A., Schönberger, C. Catalytic cracking of rapeseed oil to high octane gasoline and olefins. Chem Eng Process. 49 (8), 873-880 (2010).

- Ng, S. H., Shi, Y., Ding, L., Chen, S. Catalytic cracking of a rapeseed oil for production of transportation fuels and chemicals: Yield structure. 2010 AIChE Annual Meeting. , (2010).

- Bielansky, P., Weinert, A., Schönberger, C., Reichhold, A. Catalytic conversion of vegetable oils in a continuous FCC pilot plant. Fuel Process Technol. 92 (12), 2305-2311 (2011).

- Ng, S. H., Lay, C., Bhatt, S., Freel, B., Graham, R. Upgrading of biomass-derived liquid to clean fuels. 2012 AIChE Annual Meeting. , (2012).

- Ordorica-Garcia, G., Croiset, E., Douglas, P., Elkamel, A., Gupta, M. Modeling the energy demands and greenhouse gas emissions of the Canadian oil sands industry. Energy Fuels. 21 (4), 2098-2111 (2007).

- . . Canada's Emission Trends. , (2013).

- Kayser, J. C. Versatile fluidized bed reactor. US Patent. , (2000).

- . . ACE Operating Manual: PID Drawing No. R+ 101 and 102. , (2007).

- . . System Manual: ACE - Model R+. , (2007).

- . . ASTM D2887-15 Standard test method for boiling range distribution of petroleum fractions by gas chromatography. , (2015).

- . . AASTM D4377-00 Standard test method for water in crude oils by potentiometric Karl Fischer titration. , (2015).

- Ng, S. H., et al. FCC coprocessing oil sands heavy gas oil and canola oil. 1. Yield structure. Fuel. 156, 163-176 (2015).

- Cox, J. D., Wagman, D. D., Medvedev, V. A. . CODATA Key values for thermodynamics. , (1984).

- Ng, S. H., et al. FCC study of Canadian oil-sands derived vacuum gas oils. 1. Feed and catalyst effects on yield structure. Energy Fuels. 16 (5), 1196-1208 (2002).

- Ng, S. H., Dabros, T., Humphries, A. Fluid catalytic cracking quality improvement of bitumen after paraffinic froth treatment. Energy Fuels. 21 (3), 1432-1441 (2007).

- Scherzer, J., Magee, J. S., Mitchell, M. M. Chapter 5, Correlation between catalyst formulation and catalytic properties. Fluid Catalytic Cracking: Science and Technology. , 145-182 (1993).

- Fisher, I. P. Effect of feedstock variability on catalytic cracking yields. Appl. Catal. 65 (2), 189-210 (1990).

- Ng, S. H., et al. Study of Canadian FCC feeds from various origins and treatments. 1. Ranking of feedstocks based on feed quality and product distribution. Energy Fuels. 18 (1), 160-171 (2004).

- Ng, S. H., et al. Study of Canadian FCC feeds from various origins and treatments. 2. Some specific cracking characteristics and comparisons of product yields and qualities between a riser reactor and a MAT unit. Energy Fuels. 18 (1), 172-187 (2004).

- Ng, S. H., et al. Key observations from a comprehensive FCC study on Canadian heavy gas oils from various origins. 1. Yield profiles in batch reactors. Fuel Process Technol. 87 (6), 475-485 (2006).

- Scherzer, J. Octane-enhancing zeolitic FCC catalysts: Scientific and technical aspects. Catalysis Reviews: Science and Engineering. 31 (3), 215-354 (1989).

- . . ASTM D7964/D7964M-14 Standard test method for determining activity of fluid catalytic cracking (FCC) catalysts in a fluidized bed. , (2014).

- . . ASTM D5154-10 Standard test method for determining activity and selectivity of fluid catalytic cracking (FCC) catalysts by Microactivity test. , (2010).

- Moorehead, E. L., McLean, J. B., Cronkright, W. A., Magee, J. S., Mitchell, M. M. Chapter 7, Microactivity evaluation of FCC catalysts in the laboratory: Principles, approaches and applications. Fluid Catalytic Cracking: Science and Technology. , 223-255 (1993).

- Rawlence, D. J., Gosling, K. FCC catalyst performance evaluation. Appl. Catal. 43 (2), 213-237 (1988).

转载和许可

请求许可使用此 JoVE 文章的文本或图形

请求许可探索更多文章

This article has been published

Video Coming Soon

版权所属 © 2025 MyJoVE 公司版权所有,本公司不涉及任何医疗业务和医疗服务。