Se requiere una suscripción a JoVE para ver este contenido. Inicie sesión o comience su prueba gratuita.

Method Article

Laboratorio de Producción de biocombustibles y Bioquímicos de un aceite de colza través de Craqueo Catalítico Conversión

En este artículo

Resumen

En este trabajo se presenta un método experimental para producir biocombustibles y productos bioquímicos a partir de aceite de canola mezcladas con una alimentación basada en combustibles fósiles en presencia de un catalizador a temperaturas suaves. Gaseoso, líquido y productos sólidos a partir de una unidad de reacción se cuantifican y se caracterizan. rendimientos de conversión y productos individuales se calculan y se informó.

Resumen

The work is based on a reported study which investigates the processability of canola oil (bio-feed) in the presence of bitumen-derived heavy gas oil (HGO) for production of transportation fuels through a fluid catalytic cracking (FCC) route. Cracking experiments are performed with a fully automated reaction unit at a fixed weight hourly space velocity (WHSV) of 8 hr-1, 490-530 °C, and catalyst/oil ratios of 4-12 g/g. When a feed is in contact with catalyst in the fluid-bed reactor, cracking takes place generating gaseous, liquid, and solid products. The vapor produced is condensed and collected in a liquid receiver at -15 °C. The non-condensable effluent is first directed to a vessel and is sent, after homogenization, to an on-line gas chromatograph (GC) for refinery gas analysis. The coke deposited on the catalyst is determined in situ by burning the spent catalyst in air at high temperatures. Levels of CO2 are measured quantitatively via an infrared (IR) cell, and are converted to coke yield. Liquid samples in the receivers are analyzed by GC for simulated distillation to determine the amounts in different boiling ranges, i.e., IBP-221 °C (gasoline), 221-343 °C (light cycle oil), and 343 °C+ (heavy cycle oil). Cracking of a feed containing canola oil generates water, which appears at the bottom of a liquid receiver and on its inner wall. Recovery of water on the wall is achieved through washing with methanol followed by Karl Fischer titration for water content. Basic results reported include conversion (the portion of the feed converted to gas and liquid product with a boiling point below 221 °C, coke, and water, if present) and yields of dry gas (H2-C2's, CO, and CO2), liquefied petroleum gas (C3-C4), gasoline, light cycle oil, heavy cycle oil, coke, and water, if present.

Introducción

Existe un fuerte interés mundial tanto en el sector público y privado para encontrar medios eficaces y económicos para producir combustibles para el transporte de materias primas de biomasa derivada. Este interés es impulsada por una preocupación general por la contribución sustancial de la quema de combustibles fósiles derivados del petróleo a gas de efecto invernadero (GEI) y su contribución asociado al calentamiento global. Además, hay una fuerte voluntad política en América del Norte y Europa para desplazar el petróleo producido en el extranjero con los combustibles líquidos domésticos renovables. En 2008, los biocombustibles proporcionan el 1,8% de combustibles para el transporte de todo el mundo 1. En muchos países desarrollados, se requiere que los biocombustibles reemplacen del 6% al 10% de los combustibles derivados del petróleo en un futuro próximo 2. En Canadá, las regulaciones requieren un contenido de combustible renovable promedio de 5% en la gasolina a partir del 15 de diciembre de 2010 3. La Directiva de Energía Renovable (RED) en Europa también ha ordenado un objetivo de energía renovable del 10% para la Unión Europea transsector portuario en 2020 4.

El reto ha sido desarrollar y demostrar una vía económica viable para producir combustibles para el transporte fungibles a partir de biomasa. fuentes biológicas incluyen la biomasa a base de triglicéridos, tales como aceites vegetales y grasas animales, así como aceite de cocina usado y la biomasa de celulosa tales como astillas de madera, residuos forestales y residuos agrícolas. Durante las últimas dos décadas, la investigación se ha centrado en la evaluación de la elaboración del aceite derivado de la biomasa mediante craqueo catalítico fluido (FCC) 5 convencionales - 12, una tecnología responsable de producir la mayor parte de la gasolina en una refinería de petróleo. Nuestro enfoque novedoso en este estudio es co-proceso de aceite de canola se mezcla con materia prima derivada de betún de arenas petrolíferas. Normalmente, el betún se deben actualizar antes de la refinación, la producción de materiales de alimentación de refinería, tales como petróleo crudo sintético (SCO) -esta ruta de procesamiento es particularmente intensivo de energía, que representan el 68-78% de la GHG emissicomplementos de la producción de SCO 13 y, en 2011, lo que constituye el 2,6% de las emisiones totales de GEI de Canadá 14. La sustitución de una porción de hidrocarburos pesados actualizado con Biofeed reduciría las emisiones de gases de efecto invernadero, ya que la producción de biocombustibles implica una huella de carbono mucho menor. El aceite de canola es elegido en este trabajo, ya que es abundante en Canadá y los EE.UU.. Este material de alimentación posee una densidad y viscosidad similar a los de HGOs mientras que el contenido de azufre, nitrógeno y metales que podrían afectar al rendimiento o la calidad del producto FCC son insignificantes. Por otra parte, esta opción de co-procesamiento ofrece ventajas tecnológicas y económicas significativas, ya que permitiría la utilización de la infraestructura existente y la refinería, por lo tanto, requeriría poco hardware o modificación de la refinería adicional. Además, puede haber sinergia potencial que podría resultar en la mejora de la calidad del producto cuando el co-procesamiento en un asfalto muy aromáticos alimentan con su homólogo de la biomasa de cadena lineal. Sin embargo, el co-procesamientoimplica importantes desafíos técnicos. Estos incluyen las características físicas y químicas únicas de bio-feeds: alto contenido de oxígeno, la composición parafínico ricos, compatibilidad con materiales de alimentación de petróleo, el potencial de ensuciamiento, etc.

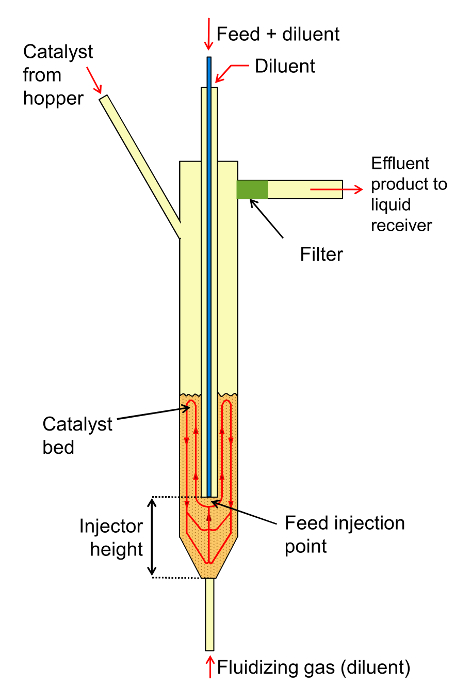

Este estudio proporciona un protocolo detallado para la producción de biocombustibles a escala de laboratorio a partir de aceite de canola a través de craqueo catalítico. Un sistema totalmente automatizado de reacción - se hace referencia en este trabajo como la unidad de análisis de laboratorio (LTU) 15 - se utiliza para este trabajo figura 1 muestra esquemáticamente cómo funciona esta unidad.. Esta licencia de uso se ha convertido en el estándar de la industria para los estudios de laboratorio de la FCC. El objetivo de este estudio es comprobar la idoneidad de la licencia de uso para el craqueo de aceite de canola para producir combustibles y productos químicos con el objetivo de mitigar las emisiones de gases de efecto invernadero.

Figura 1: Illustratio conceptualn de la Ilustración del reactor. que muestra las líneas de flujo del catalizador, alimentación, del producto, y el diluyente. Haga clic aquí para ver una versión más grande de esta figura.

Protocolo

Precaución: Por favor, consulte a todas las hojas de datos de seguridad de materiales pertinentes (MSDS) antes de usar los materiales. Trabaja con muestras de aceite crudo sólo se debe hacer mientras esté usando el equipo adecuado de protección personal (gafas de seguridad, guantes, pantalones, zapatos cerrados, bata de laboratorio), y la apertura, transporte y manipulación de muestras crudas debe ocurrir en una campana de humos con ventilación. hidrocarburos calientes pueden ser inflamables en el aire, y el sistema de reacción deben ser cuidadosamente la prueba contra fugas, antes de su uso con mezclas de crudo. El reactor puede alcanzar temperaturas de hasta 750 ° C, y guantes de seguridad de alta temperatura debe ser usado cuando se trabaja cerca de superficies calientes.

1. Consideraciones generales

- Para hacer el mejor uso de la unidad de reacción automatizado, que puede completar seis carreras consecutivas durante ~ 8 horas, elija una velocidad de alimentación constante de 1,2 g / min. Esto establece la velocidad espacial horaria en peso (WHSV) de 8 hr -1 a través de la relación WHSV = 60 / [(C / O) × t] = 60 x (O / t) / C donde T es el Feel tiempo de entrega ed en minutos y C y O son masas de catalizador y alimentación, respectivamente, en gramos. Al cambiar el tiempo de inyección de alimentación, se obtuvo un conjunto de catalizador / aceite relaciones de masa de 4, 6, 8, 10, y 11,25 (x2) para cada temperatura de reacción a fin de lograr una amplia gama de conversión.

2. Materia prima y de Preparación de Catalizador

- Obtener una HGO por destilación la fracción de -343 ° C (haciendo girar la banda) de un aceite crudo sintético (SCO).

- Comprar aceite de canola comestible de grado de una tienda local de alimentos, y utilizar sin ningún tratamiento adicional.

- Preparar una mezcla de canola 15% v mezclando 79,645 g de hidrocarburos pesados (/ ml de densidad 0,9370 g) con 13,7535 g de aceite de canola (0,9169 g / ml de densidad).

- Se tamizan los catalizador de equilibrio usando un tamiz de 60 de malla Tyler (250 m de apertura), seguido de un segundo cribado con un 400 tamiz de malla Tyler (38 m de apertura).

- Calcinar las partículas de tamaño (38-250 micras) a 600 ° C durante 4 horas, luego cargarlos en tque seis tolvas de la unidad de reacción automatizado.

3. Procedimiento de prueba

- de preparación del sistema

- Preparación programa

- Usando el software que controla la unidad de reacción, abra la ventana de condiciones de operación.

- Tipo en las identificaciones de la alimentación y el catalizador, la presión barométrica, el tiempo de inyección, y los puntos de ajuste de temperatura para el sistema de alimentación, el reactor, la línea de productos, el refrigerante, y el convertidor catalítico de CO en cada paso del período de ejecución .

- Preparación del catalizador

- Para cada tolva de vidrio catalizador por encima de la tubería de proceso, quitar la tapa y cargar 9 g de catalizador calcinado en tamaño en la tolva. Coloque una junta tórica a la parte superior de la tolva y volver a sujetar la tapa.

- Calibración de Velocidad de alimentación

- Establecer la bomba de alimentación de aceite para suministrar alimentación a una velocidad constante de avance de inyección (1,2 g / min) para todas las pistas de craqueo.

- Desconecte el oil línea de alimentación por debajo de la válvula de purga (KV-114) 16 y adjuntar un tubo temporal corto a la parte inferior de la válvula para el suministro de aceite en un vaso de precipitados tarado.

- Precalentar el material de alimentación a 85 ° C para permitir la HGO-mezcla a fluir fácilmente dentro y fuera de la jeringa y a lo largo de la línea de alimentación.

- Ajuste el tiempo de inyección para la calibración de la bomba en el mismo valor que el de la primera carrera en el (valor predeterminado) serie.

- Tara un vaso de precipitados, y colocarlo en la descarga de la tubería temporal corto. Iniciar el programa de usuario "PUMPCAL" preestablecido 17 en el software de la unidad de reacción.

- Después de que el programa de PUMPCAL, retire y pesar el vaso que contiene el alimento. Divida la masa de alimentación suministrado en el vaso por el tiempo de inyección para obtener la velocidad de alimentación.

- Ajustar la velocidad de la bomba a alta o más baja (con el dial de tres dígitos en la bomba) y repetir los pasos 3.1.3.5 a 3.1.3.6 hasta que se alcanza la velocidad de alimentación deseada.

- Eliminar eltubo temporal corta y vuelva a conectar la línea de alimentación.

- La calibración de GC para análisis de gas

Nota: Este paso es necesario si se encuentra la GC para análisis de gases para estar fuera de calibración, que se puede inferir de la verificación de referencias, información histórica de datos, y de balance de materiales. La experiencia indica que la calibración GC puede ser invocado por un periodo prolongado.- Conecte un cilindro de gas de refinería estándar multicomponente comercial para la válvula manual (HV-190) 16.

- Cargar un método en el software de GC que es capaz de eluir y separar todos los picos en el estándar de gas de refinería. Usa los parámetros para el método de GC en la Tabla 1.

- Utilizando el software de GC, lleve a cabo una ejecución de análisis de la norma gas de refinería.

- Abrir el cromatograma del estándar de gas de refinería y la integración de los picos en el cromatograma.

- Identificar los picos en el cromatograma, asegurando que todos los componentes en el calibse encuentran el gas ración. Eliminar cualquier pico que están presentes pero no se pueden atribuir a los componentes de la norma.

- Sobre la base de los rangos de tiempo de retención, a tanto alzado y compuestos que eluyen después de dividir C 5 en C 6 + 1, C 6 + 2, C 6 + 3, y C 6 + 4 grupos. Para este método, isómeros penteno a tanto alzado en un grupo olefina C 5.

- Usando el software de GC, asignar valores de concentración para cada pico integrada de la norma de gas, en virtud de la función de calibración.

- Guardar la calibración en el archivo de método, para su uso para determinar las concentraciones de los picos en las ejecuciones de prueba posteriores. Desconecte el estándar de gas comercial.

- La calibración del analizador de CO 2

- A través del software de la unidad de reacción, cambiar la válvula (KV-170) 16 a la posición que permite que el gas de cero (nitrógeno) a fluir al analizador de gas IR. Ajuste el flujo girando el mando en asociación con el control de flujo valVE (FCV-107) 16, si es necesario, para obtener aproximadamente 250 sccm en el indicador de flujo (FI-107) 16.

- Poner a cero el analizador utilizando el tornillo de ajuste del cero en el panel frontal del analizador con la ayuda de un destornillador de punta plana.

- Conmutar la válvula manual (HV-107) 16 para suministrar el CO 2 (19,8% en moles) de gas estándar en el analizador. Ajuste la válvula manual (MV-107) 16 para obtener un flujo de aproximadamente 250 sccm en el indicador de flujo (FI-107).

- Ajustar la lectura del analizador para que coincida con la concentración (19,8% en moles) del gas de ajuste estándar utilizando el tornillo SPAN en el panel frontal.

- Desconectar el gas de ajuste y regresar la válvula manual (HV-107) a la posición RUN.

- Preparación de líquido receptor Producto

Nota: Cada receptor consta de un condensador y un vial GC conectado a la parte inferior del condensador por una pieza corta de tubo de silicona.- Secuencialmente asignar números a la Condensers y matraces GC.

- Coloque un pequeño tapón de lana de vidrio en el interior de la parte superior de cada brazo de salida del recipiente como se muestra en la Figura 2.

- Mantenga el receptor en posición vertical con un poco de apoyo en un vaso o una botella de tamaño adecuado. Pesar cada receptor en una balanza analítica de la ventana superior que está cubierta por un escudo de plástico cúbico para asegurar un ambiente libre de corrientes (Figura 3).

- Se registra la masa seca (W antes) del receptor preparado junto con los tapones marcados.

- Instalar y conectar el receptor pesada con una línea de productos (Figura 4).

- Preparación del reactor

- Instalar una línea de alimentación de aceite en el reactor con una longitud que permite una altura inyector de 1,125 pulgadas.

- Colocar un filtro en la salida del reactor para evitar que el polvo de catalizador de entrar en la línea de productos, el cambio del filtro después de 50-100 carreras.

- Realizar una prueba de presión en el sistema de reactor by ejecutar el programa PTEST1 17 después de la calibración de la bomba de alimentación y el montaje de los receptores. Cerrar el tubo de gas y presurizar el sistema reactor con 150 mmHg de nitrógeno, seguido de aislamiento del sistema.

- Observe la lectura durante unos minutos la presión para asegurar la caída de presión es no más de 0,4 mm Hg por minuto lo que indica que no hay fugas están presentes. Si se observa una caída de presión de 0,4 mmHg mayor que por min, realice una prueba de fugas de acuerdo con las instrucciones del fabricante, y remediar cualquier fuga en consecuencia.

- Preparación programa

| Muestra T de entrada | 90 ° C | La presión de ejecución del anuncio | 30 psi | |

| T inyector | 90 ° C | de equilibrado de presión | 10 sec | |

| El tiempo de ejecución | 300 sec | detectores | Conductividad térmica | |

| presión de la columna | 30 psi | Velocidad de adquisición de datos | 50 Hz | |

| canal A | canal B | Canal C | Canal D | |

| Pre-columna | PLOT-T; 30 m × 320 m × 3 m | PLOT-Q; 10 micras × 320 micras × 1 m | Alúmina; 3 m × 320 m × 1 m | - |

| Columna | Molsieve; 12 micras × 320 × 10 micras m | PLOT-T; 30 m × 320 m × 8 m | Alúmina; 8 micras × 320 × 10 micras m | OV1; 2 micras × 150 × 10 micras m |

| Gas portador | Argón | Helio | Helio | Helio |

| el modo de entrada | Backflush | Backflush | Backflush | volumen fijo |

| columna T | 100 ° C | 90 ° C | 130 ° C | 90 ° C |

| tiempo de inyección | 30 mseg | 120 ms | 0 ms | 100 mseg |

| el tiempo de retrolavado | 12.5 seg | 5.0 sec | 5.5 seg | - |

Tabla 1: parámetros del método GC para análisis de gas producido por el desempleo de larga duración.

Figura 2: Vial apego al condensador. Foto que muestra la ubicación del tapón de lana de vidrio y la fijación de un vial GC al condensador con tubo de silicona. Haga clic aquí para ver una versión más grande de esta figura.

Figura 3:.. Con un peso de receptor de producto Cubierta de plástico para la balanza para pesar el producto líquido receptor de largo, que puede sobresalir de la ventana superior Haga clic aquí para ver una versión más grande de esta figura.

Figura 4:. Apego Receptor de líquido Foto que muestra la unión de receptores de líquido a la línea de productos.ad / 54390 / 54390fig4large.jpg "target =" _ blank "> Haga clic aquí para ver una versión más grande de esta figura.

- Funcionamiento del sistema en el modo automático

- En la pantalla de configuración LTU, introducir la información relevante para el experimento: ejecutar número, el nombre de alimentación, identificación del catalizador, la presión atmosférica, los puntos de ajuste para la piel y las temperaturas internas del reactor, tanto para el agrietamiento y la regeneración del catalizador, y el tiempo de inyección de aceite. Omitir este paso si la información completa se ha incluido en la Sección 3.1.1.

- Coloque el sistema en modo de ejecutar haciendo clic en el botón "Ejecutar" en la pantalla de flujo del proceso. Esto inicia la secuencia de prueba 17, que incluye las etapas en el modo automático que se describen en la discusión.

- No automático Modo de Operación del Sistema

- Usando el ordenador conectado a la GC, la integración de los picos y procesar los datos mediante la calibración establecida. Introducir los datos de GC finales en el programa a través del ordenador LTU LTU.

- Posterior a ejecutar la operación

- Determinación de la masa líquida del producto

- Después de retirar la pinza, incline el receptor y recoger cualquier gota de producto líquido en la punta biselada de metal por debajo de la válvula de producto.

- Cerrar inmediatamente el receptor con tapones de goma y cuidadosamente etiquetados sacarlo de la bañera. Enjuague el etilenglicol del baño con agua fría y secar el exterior con una toalla de papel.

- Coloque el receptor producto líquido sobre una rejilla a temperatura ambiente durante 20 min, permitiendo a cualquier producto congelado se descongele y correr hacia abajo en el vial GC en la parte inferior del receptor.

- Recoger el almacenamiento del líquido alrededor de la articulación de metal para el receptor con un hisopo de algodón tarado. Se determina la masa del almacenamiento del líquido (W hisopo) y grabar.

- Abra el receptor de producto líquido a la atmósfera en una campana de humos con ventilación para compensación de la presión mediante la eliminación momentáneamente el tapón en la salida superior del receptor.

- Ponerel tapón de nuevo y obtener la masa receptor (W después). Retire el vial de GC desde el condensador. Tapa y almacenar la muestra de producto en un refrigerador a 4 ° C para su posterior análisis.

- Si una gotita de agua en la parte inferior vial GC como en el caso de agrietamiento aceite de canola, usar una jeringa limpia para transferir la mayor cantidad de productos de aceite libre de agua a otro vial como sea posible y la tapa inmediatamente.

- Enjuagar las paredes internas del condensador receptor a fondo con una pequeña calidad de metanol y recoger todo el lavado de metanol en el vial GC original que contiene la gota de agua. Se tapa el vial y obtener la masa del líquido en su interior para su uso en la determinación de agua.

- Análisis de producto líquido para destilación simulada

- Utilizando el estándar ASTM D2887 Método de ensayo 18, determine el porcentaje de masa del producto líquido libre de agua hirviendo en los rangos de la gasolina (IBP-221 ° C), aceite de ciclo ligero (LCO, 221 a 343 ° C), y h aceite de ciclo Eavy (HCO, 343 ° C-FBP).

- Análisis de Agua Producto

- Utilizando el método de ensayo estándar ASTM D4377 19, determinar el contenido de agua (W H2O) del lavado con metanol combinado con la gota de agua en el vial.

- Determinación de la masa líquida del producto

- cálculos

- Masa de producto gaseoso

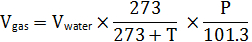

- Calcular el volumen total de producto gaseoso a través del volumen de agua desplazada de acuerdo con la fórmula:

donde el gas V es el volumen (ml) de gas recogido en condiciones normales (0 K y 101,3 kPa), agua V es el volumen (ml) de agua desplazada durante la prueba, T es la temperatura del gas (° C) y P es la presión del gas ( kPa). - Calcular la masa de cada componente de gas usando:

jpg "/>

donde W i es la masa (g) de la i-ésima producto gaseoso, N i es% en moles de la i-ésima componente en el gas, y M i es peso molecular de la i-ésima de producto gaseoso. El peso molecular de la masa sin resolver C 5 + se supone que es 86. - Se calcula la masa total del producto gaseoso como:

donde el gas W es la masa total del producto gaseoso, y W i es la masa de la i-ésima producto gaseoso como se calcula en 3.5.1.2.

- Calcular el volumen total de producto gaseoso a través del volumen de agua desplazada de acuerdo con la fórmula:

- Masa de líquido Producto

- Se calcula la masa total del producto líquido con:

W = W líq después - W + W antes de hisopo

donde W es liq masa (g) del producto líquido, después de W es la masa (g)del receptor de producto líquido después de la reacción, antes de W es la masa (g) del receptor producto líquido antes de la reacción, y el hisopo W es la masa (g) del almacenamiento del líquido recogido en el bastoncillo de algodón.

- Se calcula la masa total del producto líquido con:

- Masa de Coca-Cola

- Calcular la masa total de coque derivado de la LTU usando:

W = coque de carbón W × 1,0695

donde W es la masa de coque (g) de coque, carbono W es la masa (g) de carbono, y 1,0695 es el factor de carbono-coque.

- Calcular la masa total de coque derivado de la LTU usando:

- Balance de Masa (Recuperación)

- Calcular el balance de masa usando

R = (W + W de gas liq + W coque) ÷ alimentación W × 100

donde R es la recuperación (% en masa de alimento) y de alimentación W es la masa (g) de la alimentación de aceite. R debe estar en el rango de 96 a 102%. Si no, rechazar la prueba como insatisfactorio.

- Calcular el balance de masa usando

- Los rendimientos no normalizadas y Conversión

Nota: Calcula cada rendimiento del producto (% de alimentación de masa) de acuerdo con las fórmulas dadas a continuación.- Calcula Gas Seco (H 2 -C 2 's, CO y CO 2)

Y DG = (W + W H2 C1 + C2 W + W + W CO CO2) ÷ W de alimentación × 100

donde Y DG es el rendimiento unnormalized (% de alimentación de masa) de gas seco, W H2 es la masa (g) de H 2, W C1 es la masa (g) de la C 1 gas (metano), W C2 es la masa (g) del C2 de gas (etano y etileno), W es la masa de CO (g) de CO, CO2 y W es la masa (g) de CO 2. Tenga en cuenta que la corrección para la cantidad de minutos CO 2 disuelto en agua no es necesario. - Calcular el gas licuado de petróleo (GLP)

Y GLP = (W C3 + C4 W) ÷ W de alimentación × 100

donde Y LPG es el rendimiento unnormalized (% de alimentación de masa) del producto LPG, W C3 es la masa (g) del gas C 3 (propano y propileno), y W C4 es la masa (g) de los gases de C 4 (butanos y butenos incluyendo 1,3-butadieno). - Calcula Gasolina

Y GLN = [X × GLN (W liq - W H2O - W hisopo) + W C5 +] alimentación W ÷ × 100

donde Y GLN es el rendimiento unnormalized (% de alimentación de masa) de la gasolina, X GLN (obtenido de la destilación simulada) es la fracción de masa de la gasolina en el producto líquido libre de agua, W H2O es la masa (g) de agua en el producto líquido, si cualquier, y W C5 + es la masa (g) de C 5 + producto en la fase de gas (C sin resolver 6 </ sub> plus C 6 + bulto). - Calcula aceite de ciclo ligero (LCO)

Y LCO = [X × LCO (W liq - W H2O - W hisopo)] ÷ W de alimentación × 100

donde Y es el rendimiento LCO unnormalized (% en masa de alimentación) del producto LCO y X LCO (obtenido de la destilación simulada) es la fracción de masa de LCO en el producto líquido libre de agua. - Calcula Cycle Oil pesado (HCO)

Y HCO = [X × HCO (W liq - W H2O - W hisopo) + W hisopo] ÷ W de alimentación × 100

donde Y es el rendimiento HCO unnormalized (% de alimentación de masa) de HCO y X HCO (obtenido de la destilación simulada) es la fracción de masa de HCO en el producto líquido libre de agua. - Calcula Coca-Cola

Y = coque coque W ÷ W de alimentación × 100

donde Y es el rendimiento de coque sin normalizar (% de alimentación de masa) de coque. - Calcular agua

Y H2O = W H2O ÷ W de alimentación × 100

donde Y es el rendimiento sin normalizar H2O (% de alimentación de masa) de agua. - Realizar Conversión

CON unnorm = 100 - Y LCO - Y HCO

donde unnorm CON es la conversión no normalizado (% de masa de alimentación).

- Calcula Gas Seco (H 2 -C 2 's, CO y CO 2)

- Los rendimientos normalizados y Conversión

Y 0 i = Y i ÷ R × 100

0 donde Y i es el rendimiento normalizado (% de alimentación de masa) de la i-ésima del producto.

Norma CON = 100 - Y 0 LCO- Y 0 HCO

donde la norma es la conversión CON normalizado (% de masa de alimentación).

- Masa de producto gaseoso

Resultados

El protocolo establecido se ha aplicado con éxito a una mezcla de aceites de relación en volumen 15:85 (es decir, 14,73: 85,27 proporción de masa) entre el aceite de canola y un derivado HGO-20 SCO. Por razones prácticas (coste, disponibilidad de aceite de canola, y los posibles retos en operación comercial), el estudio se centró en la alimentación que contiene 15% v Además el aceite de canola, aunque también se trataron los alimentos con mayores concentracio...

Discusión

El protocolo descrito aquí utiliza funcionamiento cíclico de un solo reactor que contiene un lote de partículas de catalizador fluidizadas para simular grietas aceite de alimentación y regeneración del catalizador. El aceite que se agrietado se precalienta y se alimenta desde la parte superior a través de un tubo de inyector con su punta cerca de la parte inferior del lecho fluido. El vapor generado después de craqueo catalítico se condensa y se recoge en un receptor, y el producto líquido recogido se analiza p...

Divulgaciones

Los autores declaran que no tienen intereses financieros en competencia.

Agradecimientos

Los autores desean agradecer al laboratorio de análisis del Centro de Tecnología CanmetENERGY por su apoyo técnico y Suncor Energy Inc. para suministrar el petróleo crudo sintético. Parte de los fondos para este estudio fue proporcionado por Recursos Naturales de Canadá y el gobierno del Programa Interdepartamental de Canadá de Investigación de la Energía y el Desarrollo (PERD) con A22.015 ID del proyecto. Yi Zhang desea reconocer sus Ciencias Naturales e Ingeniería de Investigación (NSERC), de Canadá Visiting Fellowship de enero 2015 a enero 2016.

Materiales

| Name | Company | Catalog Number | Comments |

| Advanced Cracking Evaluation (ACE) Unit | Kayser Technology Inc. | ACE R+ 46 | Assembled by Zeton Inc. SN:505-46; consisting of (1) a reactor; (2) catalyst addition system; (3) feed delivery system; (4) liquid collection system; (5) gas collection system; (6) gas analyzing system; (7) catalyst regeneration system; (8) CO catalytic convertor; (9) coke analyzing system |

| Reactor (ACE) | Kayser Technology Inc. | V-105 | A 1.6 cm ID stainless steel tube having a tapered conical bottom and with a diluent (nitrogen) flowing from the bottom to fluidize the catalyst and also serve as the stripping gas at the end of the run |

| Catalyst Addition System (ACE) | Kayser Technology Inc. | Six hoppers (V-120F, with respective valves) for addition of catalyst for up to 6 runs | |

| Feed Delivery System (ACE) | Kayser Technology Inc. | Consisting of feed bottle (V-100), syringe (FS-115), pump (P-100), and injector (with 1.125 inch injector height, i.e., the distance from the lowest point of the conical reactor bottom to the bottom end of the feed injector) | |

| Liquid Collection System (ACE) | Kayser Technology Inc. | Six liquid receivers (V-110F) immersed in a common coolant bath (Ethylene glycol/water mixture in 50:50 mass ratio) at about –15 °C in a large tank (V-145) | |

| Gas Collection System (ACE) | Kayser Technology Inc. | Based on water displacement principle; consisting of gas collection vessel (V-150) with a motor-driven stirrer (MTR-100), and a weight scale (WT-100) for weighing the displaced water collected in a beaker (V-160). | |

| Gas Analyzing System (ACE) | Kayser Technology Inc. | Key element being Agilent micro GC (model 3000A) with four capillary columns equipped with respective thermal conductivity detectors (TCDs) | |

| Catalyst Regeneration System (ACE) | Kayser Technology Inc. | V-105 | Spent catalyst in reactor being burned in situ in air at +700 °C to ensure complete removal of carbon deposited on the catalyst |

| CO Catalytic Convertor (ACE) | Kayser Technology Inc. | A reactor (V-140) with CuO as catalyst to oxidize any CO and hydrocarbons in exhausted flue gas to CO2 (to be analyzed by IR gas analyzer) and H2O (to be absorbed by a dryer) | |

| Coke Analyzing System (ACE) | Kayser Technology Inc. | Servomex (Model 1440C) IR analyzer for measuring CO2 in exhausted flue gas | |

| R+MM Software Suite | Kayser Technology Inc. | Including iFIX 3.5 | |

| Agilent Micro GC | Agilent Technologies | 3000A | For gas analysis after cracking |

| Cerity Networked Data System | Agilent Technologies | Software for Agilent Micro GC | |

| CO2 Gas Analyser | Servomex Inc. | 1440C | SN: 01440C1C02/2900 |

| NESLAB Refrigerated Bath | Themo Electron Corporation | RTE 740 | SN: 104300061 |

| Orion Sage Syringe Pump | Themo Electron Corporation | M362 | For delivering feed oil to injector tube |

| Synthetic Crude Oil (SCO) | Suncor Energy Inc. | Identified as Suncor OSA 10-4.1 | |

| Catalyst P | Petro-Canada Refinery | Equilibrium catalyst | |

| Balance | Mettler Toledo | AB304-S | For weighing liquid product receivers |

| Balance | Mettler Toledo | XS8001S | For weighing water displaced by gas product |

| Ethylene Glycol | Fisher Scientifc Inc. | CAS 107-21-1 | Mixed with distilled water as coolant (50 v% ) |

| Drierite | W.A. Hammond Drierite Co. Ltd. | 24001 | For water absorption after CO catalytic converter |

| Copper Oxide | LECO Corporation | 501-170 | Catalyst for conversion of CO to CO2 |

| Toluene | Fisher Scientific Co. | CAS 108-88-3 | For cleaning liquid receivers |

| Acetone | Fisher Scientific Co. | CAS 67-64-1 | For cleaning liquid receivers |

| Micro GC Calibration Gas | Air Liquid Canada Inc. | SPG-25MX0015306 | Multicomponent standard gas |

| 19.8% CO2 Standard Gas | BOC Canada Ltd. | 24069890 | For calibration of IR analyzer |

| Argon Gas | Linde Canada ltd. | 24001306 | Grade 5.0 Purity |

| Helium Gas | Linde Canada ltd. | 24001333 | Grade 5.0 Purity |

| Gas analyzer GC Module | Inficon | GCMOD-15 | Channel A |

| Gas analyzer GC Module | Inficon | GCMOD-03 | Channel B |

| Gas analyzer GC Module | Inficon | GCMOD-04 | Channel C |

| Gas analyzer GC Module | Inficon | GCMOD-73 | Channel D |

| HP 6890 GC | Hewlett-Packard Co. | G1530A | For simulated distillation |

| ASTM 2887 Standard Sample | PAC L.P. | 26650.150 | For quality control in simulated distillation |

| ASTM 2887 Standard Sample | PAC L.P. | 25950.200 | For calibration in simulated distillation |

| Column for GC 6890 (simulated distillation) | Agilent Technologies | CP7562 | 10 m x 0.53 mm x 1.2 µm, HP 6890 GC column |

| Liquid Nitrogen | Air Liquid Canada Inc. | SPG-NIT1AC240LC | For use in simulated distillation |

| Nitrogen | Air Liquid Canada Inc. | Bulk (building N2) | For use in ACE unit operation |

| Isotemp Programmable Furnace | Thermo Fisher Scientifc Inc. | 10-750-126 | For calcination of catalyst |

| GC Vials, Crimp Top | Chromatograghic Specialties Inc | C223682C | 2 ml, for liquid product |

| Seals, Crimp Top | Chromatograghic Specialties Inc | C221150 | 11 mm, for use with GC vials |

| 4 oz clear Boston round bottles | Fisher Scientific Co. | 02-911-784 | With PE cone lined caps, for use in feed system |

| Sieve | Endecotts Ltd. | 6140269 | Aperture 38 micron |

| Sieve | Endecotts Ltd. | 6146265 | Aperture 250 μm |

| Shaker | Endecotts Ltd. | MIN 2737-11 | Minor-Meinzer 2 Sieve Shaker for catalyst screening |

| V20 Volumetric KF Titrator | Mettler Toledo | 5131025056 | For water content analysis of the liquid product |

| Hydranal Composite 5 | Sigma-Aldrich | 34805-1L-R | Reagent for Karl Fischer titration |

| Methanol (extremely low water grade) | Fisher Scientific Co. | A413-4 | Mixed with toluene (40:60 w/w) for KF titration: also used to recover water in receiver |

| Glass Wool | Fisher Scientific Co. | 11-388 | Placed inside the top of receiver outlet arm |

Referencias

- Bringezu, S., et al. Towards Sustainable Production and Use of Resources - Assessing Biofuels. United Nations Environment Programme. , (2009).

- Sheehan, J., Camobresco, V., Duffield, J., Graboski, M., Shapouri, H. Life cycle inventory for biodiesel and petroleum diesel for use in an urban bus. National Renewable Energy Laboratory Report. , (1998).

- . Renewable Fuels Regulations. Canada Gazette Part II. 144 (18), 1614-1740 (2010).

- . Directive 2009/28/EC of the European Parliament and of the Council of 23 April 2009 on the promotion of the use of energy from renewable sources and amending and subsequently repealing Directives 2001/77/EC and 2003/30/EC (Text with EEA relevance). Official Journal of the European Union. 140, 16-62 (2009).

- Al-Sabawi, M., Chen, J., Ng, S. Fluid catalytic cracking of biomass-derived oils and their blends with petroleum feedstocks: A Review. Energy Fuels. 26 (9), 5355-5372 (2012).

- Dupain, X., Costa, D. J., Schaverien, C. J., Makkee, M., Moulijn, J. A. Cracking of a rapeseed vegetable oil under realistic FCC conditions. Appl. Catal. B: Environ. 72 (1-2), 44-61 (2007).

- Tian, H., Li, C., Yang, C., Shan, H. Alternative processing technology for converting vegetable oils and animal fats to clean fuels and light olefins. Chin J Chem Eng. 16 (3), 394-400 (2008).

- Melero, J. A., Clavero, M. M., Calleja, G., Garcia, A., Miravalles, R., Galindo, T. Production of bio-fuels via the catalytic cracking of mixtures of crude vegetable oils and nonedible animal fats with vacuum gas oil. Energy Fuels. 24 (1), 707-717 (2010).

- Bielansky, P., Reichhold, A., Schönberger, C. Catalytic cracking of rapeseed oil to high octane gasoline and olefins. Chem Eng Process. 49 (8), 873-880 (2010).

- Ng, S. H., Shi, Y., Ding, L., Chen, S. Catalytic cracking of a rapeseed oil for production of transportation fuels and chemicals: Yield structure. 2010 AIChE Annual Meeting. , (2010).

- Bielansky, P., Weinert, A., Schönberger, C., Reichhold, A. Catalytic conversion of vegetable oils in a continuous FCC pilot plant. Fuel Process Technol. 92 (12), 2305-2311 (2011).

- Ng, S. H., Lay, C., Bhatt, S., Freel, B., Graham, R. Upgrading of biomass-derived liquid to clean fuels. 2012 AIChE Annual Meeting. , (2012).

- Ordorica-Garcia, G., Croiset, E., Douglas, P., Elkamel, A., Gupta, M. Modeling the energy demands and greenhouse gas emissions of the Canadian oil sands industry. Energy Fuels. 21 (4), 2098-2111 (2007).

- . . Canada's Emission Trends. , (2013).

- Kayser, J. C. Versatile fluidized bed reactor. US Patent. , (2000).

- . . ACE Operating Manual: PID Drawing No. R+ 101 and 102. , (2007).

- . . System Manual: ACE - Model R+. , (2007).

- . . ASTM D2887-15 Standard test method for boiling range distribution of petroleum fractions by gas chromatography. , (2015).

- . . AASTM D4377-00 Standard test method for water in crude oils by potentiometric Karl Fischer titration. , (2015).

- Ng, S. H., et al. FCC coprocessing oil sands heavy gas oil and canola oil. 1. Yield structure. Fuel. 156, 163-176 (2015).

- Cox, J. D., Wagman, D. D., Medvedev, V. A. . CODATA Key values for thermodynamics. , (1984).

- Ng, S. H., et al. FCC study of Canadian oil-sands derived vacuum gas oils. 1. Feed and catalyst effects on yield structure. Energy Fuels. 16 (5), 1196-1208 (2002).

- Ng, S. H., Dabros, T., Humphries, A. Fluid catalytic cracking quality improvement of bitumen after paraffinic froth treatment. Energy Fuels. 21 (3), 1432-1441 (2007).

- Scherzer, J., Magee, J. S., Mitchell, M. M. Chapter 5, Correlation between catalyst formulation and catalytic properties. Fluid Catalytic Cracking: Science and Technology. , 145-182 (1993).

- Fisher, I. P. Effect of feedstock variability on catalytic cracking yields. Appl. Catal. 65 (2), 189-210 (1990).

- Ng, S. H., et al. Study of Canadian FCC feeds from various origins and treatments. 1. Ranking of feedstocks based on feed quality and product distribution. Energy Fuels. 18 (1), 160-171 (2004).

- Ng, S. H., et al. Study of Canadian FCC feeds from various origins and treatments. 2. Some specific cracking characteristics and comparisons of product yields and qualities between a riser reactor and a MAT unit. Energy Fuels. 18 (1), 172-187 (2004).

- Ng, S. H., et al. Key observations from a comprehensive FCC study on Canadian heavy gas oils from various origins. 1. Yield profiles in batch reactors. Fuel Process Technol. 87 (6), 475-485 (2006).

- Scherzer, J. Octane-enhancing zeolitic FCC catalysts: Scientific and technical aspects. Catalysis Reviews: Science and Engineering. 31 (3), 215-354 (1989).

- . . ASTM D7964/D7964M-14 Standard test method for determining activity of fluid catalytic cracking (FCC) catalysts in a fluidized bed. , (2014).

- . . ASTM D5154-10 Standard test method for determining activity and selectivity of fluid catalytic cracking (FCC) catalysts by Microactivity test. , (2010).

- Moorehead, E. L., McLean, J. B., Cronkright, W. A., Magee, J. S., Mitchell, M. M. Chapter 7, Microactivity evaluation of FCC catalysts in the laboratory: Principles, approaches and applications. Fluid Catalytic Cracking: Science and Technology. , 223-255 (1993).

- Rawlence, D. J., Gosling, K. FCC catalyst performance evaluation. Appl. Catal. 43 (2), 213-237 (1988).

Reimpresiones y Permisos

Solicitar permiso para reutilizar el texto o las figuras de este JoVE artículos

Solicitar permisoThis article has been published

Video Coming Soon

ACERCA DE JoVE

Copyright © 2025 MyJoVE Corporation. Todos los derechos reservados