È necessario avere un abbonamento a JoVE per visualizzare questo. Accedi o inizia la tua prova gratuita.

Method Article

Laboratorio produzione di biocarburanti e biochimici da un olio di colza attraverso cracking catalitico di conversione

In questo articolo

Riepilogo

Questo articolo presenta un metodo sperimentale per produrre biocarburanti e biochimici di olio di canola mescolato con un feed fossile in presenza di un catalizzatore a temperature miti. Gassosi, liquidi e solidi prodotti da una unità di reazione sono quantificati e caratterizzati. i rendimenti di conversione e di prodotto sono calcolati e riportati.

Abstract

The work is based on a reported study which investigates the processability of canola oil (bio-feed) in the presence of bitumen-derived heavy gas oil (HGO) for production of transportation fuels through a fluid catalytic cracking (FCC) route. Cracking experiments are performed with a fully automated reaction unit at a fixed weight hourly space velocity (WHSV) of 8 hr-1, 490-530 °C, and catalyst/oil ratios of 4-12 g/g. When a feed is in contact with catalyst in the fluid-bed reactor, cracking takes place generating gaseous, liquid, and solid products. The vapor produced is condensed and collected in a liquid receiver at -15 °C. The non-condensable effluent is first directed to a vessel and is sent, after homogenization, to an on-line gas chromatograph (GC) for refinery gas analysis. The coke deposited on the catalyst is determined in situ by burning the spent catalyst in air at high temperatures. Levels of CO2 are measured quantitatively via an infrared (IR) cell, and are converted to coke yield. Liquid samples in the receivers are analyzed by GC for simulated distillation to determine the amounts in different boiling ranges, i.e., IBP-221 °C (gasoline), 221-343 °C (light cycle oil), and 343 °C+ (heavy cycle oil). Cracking of a feed containing canola oil generates water, which appears at the bottom of a liquid receiver and on its inner wall. Recovery of water on the wall is achieved through washing with methanol followed by Karl Fischer titration for water content. Basic results reported include conversion (the portion of the feed converted to gas and liquid product with a boiling point below 221 °C, coke, and water, if present) and yields of dry gas (H2-C2's, CO, and CO2), liquefied petroleum gas (C3-C4), gasoline, light cycle oil, heavy cycle oil, coke, and water, if present.

Introduzione

C'è forte interesse globale sia nel settore pubblico e privato per trovare mezzi efficaci ed economici per la produzione di carburanti per il trasporto di materie prime derivati da biomassa. Questo interesse è guidato da una generale preoccupazione circa il contributo sostanziale di bruciare combustibili fossili derivati dal petrolio di emissioni di gas serra (GHG) e il suo contributo associati al riscaldamento globale. Inoltre, vi è una forte volontà politica in Nord America e in Europa per spostare petrolio straniero-prodotta con combustibili liquidi domestico rinnovabili. Nel 2008, i biocarburanti fornito 1,8% dei carburanti per il trasporto di tutto il mondo 1. In molti paesi sviluppati, si richiede che i biocarburanti sostituiscono dal 6% al 10% di carburanti petroliferi nel prossimo futuro 2. In Canada, i regolamenti richiedono un contenuto di combustibile rinnovabile media del 5% nella benzina a partire 15 dicembre 2010 3. La direttiva sulle energie rinnovabili (RED) in Europa ha anche mandato un obiettivo di energie rinnovabili del 10% per l'Unione europea transsettore portuale entro il 2020 4.

La sfida è stata quella di sviluppare e dimostrare un percorso praticabile economica per la produzione di carburanti per il trasporto fungibili da biomassa. fonti biologiche includono biomassa trigliceridi-based come oli vegetali e grassi animali, così come olio da cucina rifiuti e biomasse cellulosiche, come i trucioli di legno, scarti forestali, e residui agricoli. Negli ultimi due decenni, la ricerca si è focalizzata sulla valutazione della lavorazione del petrolio derivato da biomassa mediante fluido cracking catalitico (FCC) 5 convenzionale - 12, una tecnologia responsabile della produzione la maggior parte della benzina in una raffineria di petrolio. Il nostro approccio in questo studio è quello di co-processo di olio di colza miscelato con materie prime di sabbie bituminose di bitume-derivati. Normalmente, il bitume devono essere aggiornati prima di raffinazione, la produzione di prodotti base di raffineria come il petrolio greggio sintetico (SCO) -questo percorso di trasformazione è particolarmente alta intensità energetica, che rappresenta il 68-78% del gas serra emissions dalla produzione SCO 13 e, nel 2011, che costituiscono il 2,6% del totale delle emissioni di gas serra del Canada 14. Sostituzione di una porzione di aggiornamento HGO con Biofeed ridurrebbe emissioni di gas serra, dal momento che la produzione di biocarburanti comporta un impatto ambientale molto più piccolo. olio di canola è scelto in questo lavoro perché è abbondante in Canada e negli Stati Uniti. Questa materia prima possiede una densità e viscosità simili a quelle dei GFS mentre i contenuti di zolfo, azoto e metalli che potrebbero influire sulle prestazioni FCC o la qualità del prodotto sono trascurabili. Inoltre, questa opzione co-processing offre notevoli vantaggi tecnologici ed economici quanto consentirebbe utilizzo dell'infrastruttura raffineria esistente e, quindi, richiederebbe poco hardware o modifica della raffineria aggiuntivo. Inoltre, ci possono essere potenziali sinergie che potrebbe tradursi in un miglioramento della qualità dei prodotti quando co-processing un bitume altamente aromatici alimentano con la sua controparte biomassa a catena lineare. Tuttavia, co-trasformazionecomporta importanti sfide tecniche. Questi includono le caratteristiche fisiche e chimiche uniche di bio-feed: alto contenuto di ossigeno, composizione ricca di paraffinici, la compatibilità con materie prime di petrolio, potenziali incrostazioni, ecc

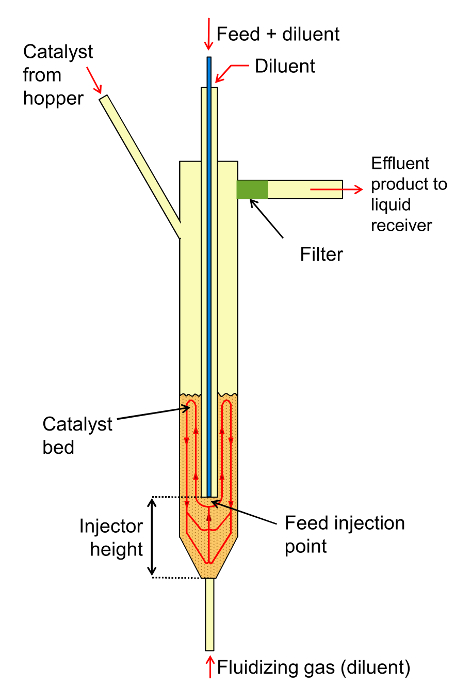

Questo studio fornisce un protocollo dettagliato per la produzione di biocarburanti su scala di laboratorio da olio di colza attraverso cracking catalitico. Un sistema completamente automatizzato reazione - denominato nel presente lavoro come unità di test di laboratorio (LTU) 15 - è utilizzato per questo lavoro figura 1 mostra schematicamente come l'unità opera.. Questo LTU è diventato lo standard del settore per studi di laboratorio di FCC. L'obiettivo di questo studio è quello di verificare l'idoneità del LTU per il cracking olio di colza per la produzione di combustibili e prodotti chimici con l'obiettivo di ridurre le emissioni di gas serra.

Figura 1: illustratio concettualen del reattore. Illustrazione che mostra linee di flusso del catalizzatore, alimentazione, il prodotto, e diluente. Cliccate qui per vedere una versione più grande di questa figura.

Protocollo

Attenzione: Si prega di consultare tutte le relative schede di sicurezza dei materiali (MSDS) prima di utilizzare i materiali. Lavora con campioni di petrolio greggio deve essere fatto solo mentre indossa un equipaggiamento di protezione individuale (occhiali, guanti, pantaloni, scarpe chiuse, camice da laboratorio), e l'apertura, il trasferimento e la manipolazione di campioni di greggio dovrebbe avvenire in un fumehood ventilato. idrocarburi riscaldati possono essere infiammabili in aria, e il sistema di reazione devono essere attentamente fuoriuscire-controllato prima dell'uso con miscele di petrolio greggio. Il reattore può raggiungere temperature fino a 750 ° C, e guanti di sicurezza ad alta temperatura deve essere usato quando si lavora vicino a superfici calde.

1. Considerazioni generali

- Per utilizzare al meglio l'unità reazione automatizzata, in grado di completare sei corse consecutive sopra ~ 8 ore, scegliere una velocità di avanzamento costante di 1,2 g / min. Questo imposta la velocità spaziale oraria in peso (WHSV) per 8 ore -1 attraverso il rapporto WHSV = 60 / [(C / O) × t] = 60 × (O / t) / C, dove t è il feed il tempo di consegna in minuti e C e O sono masse di catalizzatore e mangimi rispettivamente, in grammi. Modificando il tempo di iniezione di alimentazione, un insieme di catalizzatore / olio rapporti di massa di 4, 6, 8, 10, e 11.25 (x2) è stato ottenuto per ciascuna temperatura di reazione al fine di ottenere una vasta gamma di conversione.

2. materia prima e Catalyst Preparazione

- Ottenere un HGO per distillazione della frazione -343 ° C (facendo girare banda) di un greggio sintetico (SCO).

- Acquistare olio di colza alimentare-grade da un negozio di cibo locale, e utilizzare senza ulteriori trattamenti.

- Preparare una miscela di colza 15% v mescolando 79,645 g di HGO (0,9370 g / ml densità) con 13,7535 g di olio di canola (0,9169 g / ml densità).

- Schermo catalizzatore all'equilibrio, utilizzando un Tyler setaccio da 60 mesh (250 micron apertura), seguita da una seconda proiezione con 400 Tyler setaccio (38 micron apertura).

- Calcinare le particelle di dimensioni (38-250 micron) a 600 ° C per 4 ore, poi caricarli in tha sei tramogge dell'unità reazione automatizzata.

3. Procedura di prova

- Preparazione del sistema

- Preparazione programma

- Utilizzando il software che controlla l'unità di reazione, aprire la finestra per le condizioni di esecuzione.

- Inserire le identificazioni del mangime e del catalizzatore, la pressione barometrica, il tempo di iniezione, ed i set point di temperatura per il sistema di alimentazione, il reattore, la linea di prodotti, il refrigerante, ed il convertitore catalitico CO in ogni fase di rodaggio .

- Catalyst Preparazione

- Per ogni tramoggia vetro catalizzatore sopra della tubazione di processo, rimuovere il coperchio e addebitare 9 g di catalizzatore calcinato on-size nella tramoggia. Attaccare un O-ring all'inizio della tramoggia e ri-bloccare il coperchio.

- Taratura di Avanzamento

- Impostare la pompa di alimentazione dell'olio per fornire alimentazione a una velocità costante di avanzamento di iniezione (1,2 g / min) per tutte le piste di cracking.

- Scollegare il oil linea di alimentazione al di sotto della valvola di spurgo (KV-114) 16 e collegare un tubo temporanea breve al fondo della valvola di mandata olio in un becher tarato.

- Preriscaldare la carica a 85 ° C per consentire l'HGO-blend di fluire facilmente dentro e fuori della siringa e lungo la linea di alimentazione.

- Impostare il tempo di iniezione per la calibrazione della pompa allo stesso valore di quello per la prima esecuzione della serie (impostazione predefinita).

- Tarare un bicchiere, e posizionarlo in corrispondenza dello scarico del tubo corto temporanea. Avviare il preset "PUMPCAL" programma utente 17 nel software unità di reazione.

- Dopo che il programma PUMPCAL, rimuovere e pesare il bicchiere contenente il feed. Dividere la massa di alimentazione erogata nel becher dal tempo di iniezione per ottenere la velocità di avanzamento.

- Regolare la velocità della pompa ad alta o più bassa (tramite la manopola a tre cifre sulla pompa) e ripetere i passaggi 3.1.3.5 al 3.1.3.6 fino a quando la velocità di avanzamento desiderata è raggiunta.

- Rimuovi iltubo temporanea breve e ri-collegare la linea di alimentazione.

- Taratura di GC per l'analisi di gas

Nota: Questo passaggio è necessario se il GC per l'analisi dei gas è risultato essere fuori taratura, che può essere dedotta da controlli di riferimento, trend dei dati e di bilancio materie. L'esperienza indica che la calibrazione GC può essere invocata per un periodo prolungato.- Collegare un cilindro di serie multicomponente gas di raffineria commerciale per la valvola manuale (HV-190) 16.

- Caricare un metodo nel software GC capace di eluizione e separare tutti i picchi nello standard gas di raffineria. Utilizzare i parametri per il metodo GC nella tabella 1.

- Utilizzando il software GC, eseguire una corsa analisi dello standard gas di raffineria.

- Aprire il cromatogramma dello standard gas di raffineria e integrare i picchi nel cromatogramma.

- Identificare i picchi del cromatogramma, assicurando che tutti i componenti in calibgas razione si trovano. Eliminare tutti i picchi che sono presenti, ma non possono essere attribuite ai componenti standard.

- Sulla base di intervalli di tempo di ritenzione, forfettaria e composti dividere eluizione dopo C 5 in C 6 + 1, C 6 + 2, C 6 + 3, e C 6 + 4 gruppi. Per questo metodo, isomeri pentene grumo in un unico C 5 gruppo delle olefine.

- Utilizzando il software GC, assegnare i valori di concentrazione di ogni picco integrato dallo standard di gas, sotto la funzione di calibrazione.

- Salvare la calibrazione nel file metodo da utilizzare per determinare le concentrazioni di picchi nei successivi test. Scollegare lo standard di gas commerciale.

- La calibrazione di CO 2 Analyzer

- Attraverso il software unità di reazione, commutare la valvola (KV-170) 16 nella posizione che consente il gas zero (azoto) di fluire verso l'analizzatore di gas IR. Regolare il flusso ruotando la manopola in associazione con la val controllo di flussove (FCV-107) 16, se necessario, per ottenere circa 250 SCCM sul indicatore di flusso (FI-107) 16.

- Zero l'analizzatore con la vite di regolazione Zero sul pannello frontale dell'analizzatore con l'aiuto di un cacciavite a lama piatta.

- Commutare la valvola manuale (HV-107) 16 per alimentare il CO 2 (19,8 moli%) del gas campione all'analizzatore. Regolare la valvola manuale (MV-107) 16 per ottenere un flusso di circa 250 sccm sull'indicatore flusso (FI-107).

- Regolare l'analizzatore di lettura in modo che corrisponda alla concentrazione (19,8% in moli) del gas di calibrazione standard utilizzando la vite SPAN sul pannello frontale.

- Scollegare il gas di calibrazione e riportare la valvola manuale (HV-107) nella posizione RUN.

- Preparazione del ricevitore prodotto liquido

Nota: Ogni ricevitore è costituito da un condensatore e una fiala GC collegato alla parte inferiore del condensatore con un breve pezzo di tubo in silicone.- Sequenziale assegnare numeri alla condensers e fiale GC.

- Inserire un piccolo tampone di lana di vetro all'interno della parte superiore di ogni braccio di uscita del ricevitore, come mostrato in Figura 2.

- Mantenere il ricevitore verticale con un supporto in un becher e un pallone di dimensioni adeguate. Pesare ogni ricevitore in una bilancia analitica finestra in alto dei quali è coperto da una protezione in plastica cubica per garantire un ambiente privo di correnti (Figura 3).

- Registrare la massa secca (W prima) del ricevitore preparata insieme con tappi etichettati.

- Installare e collegare il ricevitore pesato per la linea di prodotti (Figura 4).

- Preparazione Reactor

- Installare una linea di alimentazione di olio nel reattore con una lunghezza che consente un'altezza iniettore di 1,125 pollici.

- Collocare un filtro all'uscita del reattore per evitare polvere catalizzatore penetri nella linea di prodotti, cambiando il filtro dopo 50-100 piste.

- Eseguire una prova di pressione sul reattore by l'esecuzione del programma PTEST1 17 dopo la calibrazione pompa di alimentazione e l'installazione dei ricevitori. Chiudere lo sfiato del gas e pressurizzare il reattore con 150 mmHg di azoto, seguito da isolamento del sistema.

- Osservare la pressione lettura per alcuni minuti per assicurare la caduta di pressione è non più di 0,4 mmHg per minuto che indicano che perdite sono presenti. Se si osserva una perdita di carico superiore a 0,4 mmHg per minuto, effettuare una prova di tenuta secondo le istruzioni del fabbricante, e porre rimedio a eventuali perdite di conseguenza.

- Preparazione programma

| Esempio di ingresso T | 90 ° C | Pressione familiare Post | 30 psi | |

| iniettore T | 90 ° C | equilibrio di pressione | 10 sec | |

| Durata | 300 sec | Rivelatori | Conduttività termica | |

| pressione colonna | 30 psi | Velocità di acquisizione dei dati | 50 Hz | |

| Canale A | Canale B | Canale C | Canale D | |

| Precolonna | PLOT-U; 30 micron × 320 micron × 3 m | PLOT-Q; 10 micron × 320 micron × 1 m | allumina; 3 micron × 320 micron × 1 m | - |

| Colonna | MolSieve; 12 micron × 320 micron × 10 m | PLOT-U; 30 micron × 320 micron × 8 m | allumina; 8 micron × 320 micron × 10 m | OV1; 2 micron × 150 micron × 10 m |

| gas di trasporto | argo | Elio | Elio | Elio |

| modalità di ingresso | backflush | backflush | backflush | volume fisso |

| colonna T | 100 ° C | 90 ° C | 130 ° C | 90 ° C |

| tempo di iniezione | 30 msec | 120 msec | 0 msec | 100 msec |

| tempo backflush | 12.5 sec | 5.0 sec | 5.5 sec | - |

Tabella 1: parametri di metodo GC per l'analisi di gas prodotto dalla LTU.

Figura 2: Vial attaccamento al condensatore. Foto che mostra la posizione del tappo di lana di vetro e l'attaccamento di una fiala GC al condensatore con tubo in silicone. Cliccate qui per vedere una versione più grande di questa figura.

Figura 3:.. Pesatura di ricevitore prodotti di plastica per la bilancia per pesare il ricevitore prodotto liquido lungo, che può attaccare fuori dalla finestra in alto Si prega di cliccare qui per vedere una versione più grande di questa figura.

Figura 4:. Attaccamento Ricevitore di liquido Foto che mostra l'attaccamento di ricevitori di liquido per la linea di prodotti.annuncio / 54390 / 54390fig4large.jpg "target =" _ blank "> Clicca qui per vedere una versione più grande di questa figura.

- Funzionamento del sistema in modalità automatica

- Nella schermata di configurazione LTU, inserire le informazioni rilevanti per l'esperimento: correre numero, nome alimentazione, l'identificazione del catalizzatore, la pressione atmosferica, set point per la pelle e la temperatura del reattore interne sia per la rigenerazione di cracking e il catalizzatore, e tempo di iniezione d'olio. Omettere questo passo se le informazioni completo è stato incluso nella sezione 3.1.1.

- Collocare il sistema in modalità di esecuzione facendo clic sul pulsante "RUN" sulla schermata flusso di processo. Questo avvia la sequenza di prova 17, comprendente le fasi in modalità automatica da descrivere in discussione.

- Non-Auto Modalità di funzionamento del sistema

- Utilizzando il computer collegato al GC, integrare le cime ed elaborare i dati utilizzando la calibrazione stabilita. Input dati GC finali nel programma LTU attraverso il computer LTU.

- Post-eseguire Operation

- Determinazione della massa di prodotto liquido

- Dopo aver rimosso la pinza, inclinare il ricevitore e raccogliere eventuali gocce di prodotto liquido sulla punta metallica smussato sotto la valvola prodotto.

- Sigillare immediatamente il ricevitore con tappi di gomma etichettati e con attenzione rimuoverlo dalla vasca da bagno. Risciacquare il glicole etilenico dal bagno con acqua fredda e asciugare l'esterno con un tovagliolo di carta.

- Posizionare il ricevitore prodotto liquido su un rack a temperatura ambiente per 20 min, permettendo qualsiasi prodotto uno scongelamento e correre giù nella fiala GC sul fondo del ricevitore.

- Raccogliere il liquido rapina in tutto il giunto metallico per il ricevitore con un batuffolo di cotone idrofilo tarato. Determinare la massa del liquido rapina (W tampone) e registrare.

- Aprire il ricevitore del prodotto liquido in atmosfera sotto cappa ventilato per equalizzazione della pressione rimuovendo momentaneamente il tappo sull'uscita superiore del ricevitore.

- Mettereil tappo indietro e ottenere la massa del ricevitore (W dopo). Rimuovere la fiala GC dal condensatore. Cap e conservare il campione di prodotto in frigorifero a 4 ° C per una successiva analisi.

- Se una goccia d'acqua appare in fondo GC flaconcino come nel caso di rottura olio di canola, utilizzare una siringa pulita per trasferire prodotti petroliferi privo di acqua fino ad un altro flaconcino possibile e tappare immediatamente.

- Risciacquare le pareti interne del condensatore ricevente accuratamente con una piccola qualità di metanolo e raccogliere tutti lavaggio metanolo nel flaconcino GC originale contenente la goccia d'acqua. Chiudere la fiala e ottenere la massa del liquido all'interno per uso in determinazione dell'acqua.

- L'analisi del prodotto liquido per simulato Distillazione

- Utilizzando norma D2887 metodo di prova ASTM 18, determinare la percentuale in massa di prodotto liquido privo di acqua bollente in gamme di benzina (IBP-221 ° C), Light Cycle Oil (LCO, 221-343 ° C), e h Olio ciclo Eavy (HCO, 343 ° C-FBP).

- Analisi di acqua Prodotto

- Usando il metodo di prova standard ASTM D4377 19, determinare il contenuto d'acqua (W H2O) del lavaggio metanolo combinata con la goccia d'acqua nel flacone.

- Determinazione della massa di prodotto liquido

- calcoli

- Messa di prodotto gassoso

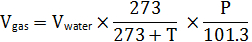

- Calcolare il volume totale del prodotto gassoso attraverso il volume di acqua spostata secondo la formula:

dove il gas V è il volume (ml) di gas raccolto in condizioni standard (0 K e 101,3 kPa), acqua V è il volume (ml) di acqua spostata durante il test, T è la temperatura del gas (° C) e P è la pressione del gas ( kPa). - Calcolare la massa di ciascun componente del gas utilizzando:

jpg "/>

dove W i è la massa (g) dell'i-esimo prodotto gassoso, N i è mol% della i esima componente nel gas, e M i è il peso molecolare del esimo prodotto gassoso. Il peso molecolare del C 5 + grumo irrisolto viene considerata 86. - Calcolare la massa totale del prodotto gassoso come:

dove il gas W è la massa totale del prodotto gassoso, e W i è la massa esimo prodotto gassoso calcolato in 3.5.1.2.

- Calcolare il volume totale del prodotto gassoso attraverso il volume di acqua spostata secondo la formula:

- Messa di prodotto liquido

- Calcolare la massa totale del prodotto liquido con:

W liq = W dopo - W + W prima tampone

dove W è la massa liq (g) del prodotto liquido, W dopo è massa (g)del ricevitore prodotto liquido dopo la reazione, W prima è la massa (g) del ricevitore prodotto liquido prima della reazione, e tampone W è la massa (g) della rapina liquido raccolto sul tampone di cotone.

- Calcolare la massa totale del prodotto liquido con:

- Messa di Coca-Cola

- Calcolare la massa totale di coke derivati dalla LTU utilizzando:

W coca = carbonio L × 1,0695

dove W è la massa di coke (g) di coke, carbonio W è la massa (g) di carbonio, e 1,0695 è il fattore carbonio-coke.

- Calcolare la massa totale di coke derivati dalla LTU utilizzando:

- Mass Balance (recupero)

- Calcolare il bilancio di massa utilizzando

R = (W + W di gas liq + W coke) ÷ avanzamento W × 100

dove R è il recupero (% in massa dei mangimi) e dei mangimi W è di massa (g) della alimentazione dell'olio. R dovrebbe essere nel range del 96 al 102%. In caso contrario, rifiutare il test insoddisfacente.

- Calcolare il bilancio di massa utilizzando

- I rendimenti non normalizzato e conversione

Nota: Calcola ogni resa del prodotto (alimentazione di massa%) secondo le formule riportate di seguito.- Calcola gas secco (H 2 -C 2 's, CO, e CO 2)

Y DG = (W H2 + W + W C1 C2 + W + W CO CO2) ÷ W di alimentazione × 100

dove Y DG è resa normalizzato (% avanzamento di massa) del gas secco, W H2 è la massa (g) di H 2, W C1 è la massa (g) della C 1 gas (metano), W C2 è la massa (g) del C 2 gas (etano ed etilene), W CO è la massa (g) di CO e CO2 W è la massa (g) di CO 2. Si noti che la correzione per la quantità minima di CO 2 disciolta in acqua non è necessaria. - Calculate Gas di petrolio liquefatto (GPL)

Y GPL = (W C3 + W C4) ÷ W di alimentazione × 100

dove Y GPL è resa normalizzato (% avanzamento di massa) del prodotto GPL, W C3 è la massa (g) della C 3 gas (propano e propilene), e W C4 è la massa (g) del gas C 4 (butani e buteni compresi 1,3-butadiene). - Calcola benzina

Y GLN = [X GLN × (W liq - W H2O - W tampone) + W C5 +] ÷ avanzamento W × 100

dove Y GLN è resa normalizzato (% avanzamento massa) di benzina, X GLN (ottenuto per distillazione simulata) è frazione in massa di benzina nel prodotto liquido privo di acqua, W H2O è di massa (g) di acqua nel prodotto liquido, se ogni, e W C5 + è la massa (g) C 5 + prodotto in fase gassosa (irrisolto C 6 </ sub> plus C 6 + forfettaria). - Calcola Light Cycle Oil (LCO)

Y LCO = [X LCO × (W liq - W H2O - W tampone)] ÷ avanzamento W × 100

dove Y è LCO rendimento normalizzato (% in massa di avanzamento) del prodotto LCO e X LCO (ottenuto per distillazione simulata) è frazione in massa di LCO nel prodotto liquido privo di acqua. - Calcola pesante ciclo del petrolio (HCO)

Y = HCO [X HCO × (W liq - W H2O - W tampone) + W tampone] alimentazione ÷ W × 100

dove Y HCO è resa non normalizzato (alimentazione di massa%) di HCO e X HCO (ottenuto dalla distillazione simulata) è frazione di massa di HCO nel prodotto liquido privo di acqua. - Calcola Coke

Y coca = W coca alimentazione ÷ W × 100

dove Y coca è resa non normalizzato (alimentazione di massa%) di coke. - Calcolare acqua

Y H2O = W H2O ÷ W di alimentazione × 100

dove Y H2O è resa non normalizzato (alimentazione di massa%) di acqua. - Calcola conversione

CON unnorm = 100 - Y LCO - Y HCO

dove CON unnorm è la conversione non normalizzato (avanzamento di massa%).

- Calcola gas secco (H 2 -C 2 's, CO, e CO 2)

- I rendimenti normalizzati e di conversione

Y 0 i = Y i ÷ R × 100

dove Y 0 i è resa normalizzato (mangimi% in massa) dell'i-esimo prodotto.

CON norm = 100 - Y 0 LCO- Y 0 HCO

dove CON norma è la conversione normalizzato (avanzamento di massa%).

- Messa di prodotto gassoso

Risultati

Il protocollo stabilito è stato applicato con successo ad una miscela di olio di 15:85 rapporto di volume (cioè, 14.73: 85.27 rapporto di massa) tra l'olio di colza e di un SCO-derivato HGO 20. Per motivi pratici (costo, la disponibilità di olio di canola, e le possibili sfide in esercizio commerciale), lo studio si è concentrata sulla materia prima contenente il 15% v Inoltre l'olio di colza, anche se sono stati processati anche i feed a concentrazioni pi...

Discussione

Il protocollo qui descritto utilizza funzionamento ciclico di un singolo reattore contenente una serie di particelle di catalizzatore fluidizzato per simulare screpolature olio mangimi e rigenerazione del catalizzatore. L'olio da cracking viene preriscaldato e alimentato dall'alto attraverso un tubo iniettore con la punta vicino al fondo del letto fluido. Il vapore generato dopo cracking catalitico viene condensato e raccolto in un ricevitore, e il prodotto liquido raccolto viene successivamente analizzato per d...

Divulgazioni

Gli autori dichiarano di non avere interessi finanziari concorrenti.

Riconoscimenti

Gli autori desiderano ringraziare il laboratorio di analisi del Technology Centre CanmetENERGY per il suo supporto tecnico, e Suncor Energy Inc. per la fornitura di greggio sintetico. finanziamento parziale per questo studio è stato fornito da Natural Resources Canada e il governo del Programma interministeriale del Canada della ricerca energetica e lo sviluppo (PERD) con il progetto ID A22.015. Yi Zhang vorrebbe riconoscere i suoi scienze naturali e ingegneria Research Council (NSERC) del Canada Visiting Fellowship dal gennaio 2015 e il gennaio 2016.

Materiali

| Name | Company | Catalog Number | Comments |

| Advanced Cracking Evaluation (ACE) Unit | Kayser Technology Inc. | ACE R+ 46 | Assembled by Zeton Inc. SN:505-46; consisting of (1) a reactor; (2) catalyst addition system; (3) feed delivery system; (4) liquid collection system; (5) gas collection system; (6) gas analyzing system; (7) catalyst regeneration system; (8) CO catalytic convertor; (9) coke analyzing system |

| Reactor (ACE) | Kayser Technology Inc. | V-105 | A 1.6 cm ID stainless steel tube having a tapered conical bottom and with a diluent (nitrogen) flowing from the bottom to fluidize the catalyst and also serve as the stripping gas at the end of the run |

| Catalyst Addition System (ACE) | Kayser Technology Inc. | Six hoppers (V-120F, with respective valves) for addition of catalyst for up to 6 runs | |

| Feed Delivery System (ACE) | Kayser Technology Inc. | Consisting of feed bottle (V-100), syringe (FS-115), pump (P-100), and injector (with 1.125 inch injector height, i.e., the distance from the lowest point of the conical reactor bottom to the bottom end of the feed injector) | |

| Liquid Collection System (ACE) | Kayser Technology Inc. | Six liquid receivers (V-110F) immersed in a common coolant bath (Ethylene glycol/water mixture in 50:50 mass ratio) at about –15 °C in a large tank (V-145) | |

| Gas Collection System (ACE) | Kayser Technology Inc. | Based on water displacement principle; consisting of gas collection vessel (V-150) with a motor-driven stirrer (MTR-100), and a weight scale (WT-100) for weighing the displaced water collected in a beaker (V-160). | |

| Gas Analyzing System (ACE) | Kayser Technology Inc. | Key element being Agilent micro GC (model 3000A) with four capillary columns equipped with respective thermal conductivity detectors (TCDs) | |

| Catalyst Regeneration System (ACE) | Kayser Technology Inc. | V-105 | Spent catalyst in reactor being burned in situ in air at +700 °C to ensure complete removal of carbon deposited on the catalyst |

| CO Catalytic Convertor (ACE) | Kayser Technology Inc. | A reactor (V-140) with CuO as catalyst to oxidize any CO and hydrocarbons in exhausted flue gas to CO2 (to be analyzed by IR gas analyzer) and H2O (to be absorbed by a dryer) | |

| Coke Analyzing System (ACE) | Kayser Technology Inc. | Servomex (Model 1440C) IR analyzer for measuring CO2 in exhausted flue gas | |

| R+MM Software Suite | Kayser Technology Inc. | Including iFIX 3.5 | |

| Agilent Micro GC | Agilent Technologies | 3000A | For gas analysis after cracking |

| Cerity Networked Data System | Agilent Technologies | Software for Agilent Micro GC | |

| CO2 Gas Analyser | Servomex Inc. | 1440C | SN: 01440C1C02/2900 |

| NESLAB Refrigerated Bath | Themo Electron Corporation | RTE 740 | SN: 104300061 |

| Orion Sage Syringe Pump | Themo Electron Corporation | M362 | For delivering feed oil to injector tube |

| Synthetic Crude Oil (SCO) | Suncor Energy Inc. | Identified as Suncor OSA 10-4.1 | |

| Catalyst P | Petro-Canada Refinery | Equilibrium catalyst | |

| Balance | Mettler Toledo | AB304-S | For weighing liquid product receivers |

| Balance | Mettler Toledo | XS8001S | For weighing water displaced by gas product |

| Ethylene Glycol | Fisher Scientifc Inc. | CAS 107-21-1 | Mixed with distilled water as coolant (50 v% ) |

| Drierite | W.A. Hammond Drierite Co. Ltd. | 24001 | For water absorption after CO catalytic converter |

| Copper Oxide | LECO Corporation | 501-170 | Catalyst for conversion of CO to CO2 |

| Toluene | Fisher Scientific Co. | CAS 108-88-3 | For cleaning liquid receivers |

| Acetone | Fisher Scientific Co. | CAS 67-64-1 | For cleaning liquid receivers |

| Micro GC Calibration Gas | Air Liquid Canada Inc. | SPG-25MX0015306 | Multicomponent standard gas |

| 19.8% CO2 Standard Gas | BOC Canada Ltd. | 24069890 | For calibration of IR analyzer |

| Argon Gas | Linde Canada ltd. | 24001306 | Grade 5.0 Purity |

| Helium Gas | Linde Canada ltd. | 24001333 | Grade 5.0 Purity |

| Gas analyzer GC Module | Inficon | GCMOD-15 | Channel A |

| Gas analyzer GC Module | Inficon | GCMOD-03 | Channel B |

| Gas analyzer GC Module | Inficon | GCMOD-04 | Channel C |

| Gas analyzer GC Module | Inficon | GCMOD-73 | Channel D |

| HP 6890 GC | Hewlett-Packard Co. | G1530A | For simulated distillation |

| ASTM 2887 Standard Sample | PAC L.P. | 26650.150 | For quality control in simulated distillation |

| ASTM 2887 Standard Sample | PAC L.P. | 25950.200 | For calibration in simulated distillation |

| Column for GC 6890 (simulated distillation) | Agilent Technologies | CP7562 | 10 m x 0.53 mm x 1.2 µm, HP 6890 GC column |

| Liquid Nitrogen | Air Liquid Canada Inc. | SPG-NIT1AC240LC | For use in simulated distillation |

| Nitrogen | Air Liquid Canada Inc. | Bulk (building N2) | For use in ACE unit operation |

| Isotemp Programmable Furnace | Thermo Fisher Scientifc Inc. | 10-750-126 | For calcination of catalyst |

| GC Vials, Crimp Top | Chromatograghic Specialties Inc | C223682C | 2 ml, for liquid product |

| Seals, Crimp Top | Chromatograghic Specialties Inc | C221150 | 11 mm, for use with GC vials |

| 4 oz clear Boston round bottles | Fisher Scientific Co. | 02-911-784 | With PE cone lined caps, for use in feed system |

| Sieve | Endecotts Ltd. | 6140269 | Aperture 38 micron |

| Sieve | Endecotts Ltd. | 6146265 | Aperture 250 μm |

| Shaker | Endecotts Ltd. | MIN 2737-11 | Minor-Meinzer 2 Sieve Shaker for catalyst screening |

| V20 Volumetric KF Titrator | Mettler Toledo | 5131025056 | For water content analysis of the liquid product |

| Hydranal Composite 5 | Sigma-Aldrich | 34805-1L-R | Reagent for Karl Fischer titration |

| Methanol (extremely low water grade) | Fisher Scientific Co. | A413-4 | Mixed with toluene (40:60 w/w) for KF titration: also used to recover water in receiver |

| Glass Wool | Fisher Scientific Co. | 11-388 | Placed inside the top of receiver outlet arm |

Riferimenti

- Bringezu, S., et al. Towards Sustainable Production and Use of Resources - Assessing Biofuels. United Nations Environment Programme. , (2009).

- Sheehan, J., Camobresco, V., Duffield, J., Graboski, M., Shapouri, H. Life cycle inventory for biodiesel and petroleum diesel for use in an urban bus. National Renewable Energy Laboratory Report. , (1998).

- . Renewable Fuels Regulations. Canada Gazette Part II. 144 (18), 1614-1740 (2010).

- . Directive 2009/28/EC of the European Parliament and of the Council of 23 April 2009 on the promotion of the use of energy from renewable sources and amending and subsequently repealing Directives 2001/77/EC and 2003/30/EC (Text with EEA relevance). Official Journal of the European Union. 140, 16-62 (2009).

- Al-Sabawi, M., Chen, J., Ng, S. Fluid catalytic cracking of biomass-derived oils and their blends with petroleum feedstocks: A Review. Energy Fuels. 26 (9), 5355-5372 (2012).

- Dupain, X., Costa, D. J., Schaverien, C. J., Makkee, M., Moulijn, J. A. Cracking of a rapeseed vegetable oil under realistic FCC conditions. Appl. Catal. B: Environ. 72 (1-2), 44-61 (2007).

- Tian, H., Li, C., Yang, C., Shan, H. Alternative processing technology for converting vegetable oils and animal fats to clean fuels and light olefins. Chin J Chem Eng. 16 (3), 394-400 (2008).

- Melero, J. A., Clavero, M. M., Calleja, G., Garcia, A., Miravalles, R., Galindo, T. Production of bio-fuels via the catalytic cracking of mixtures of crude vegetable oils and nonedible animal fats with vacuum gas oil. Energy Fuels. 24 (1), 707-717 (2010).

- Bielansky, P., Reichhold, A., Schönberger, C. Catalytic cracking of rapeseed oil to high octane gasoline and olefins. Chem Eng Process. 49 (8), 873-880 (2010).

- Ng, S. H., Shi, Y., Ding, L., Chen, S. Catalytic cracking of a rapeseed oil for production of transportation fuels and chemicals: Yield structure. 2010 AIChE Annual Meeting. , (2010).

- Bielansky, P., Weinert, A., Schönberger, C., Reichhold, A. Catalytic conversion of vegetable oils in a continuous FCC pilot plant. Fuel Process Technol. 92 (12), 2305-2311 (2011).

- Ng, S. H., Lay, C., Bhatt, S., Freel, B., Graham, R. Upgrading of biomass-derived liquid to clean fuels. 2012 AIChE Annual Meeting. , (2012).

- Ordorica-Garcia, G., Croiset, E., Douglas, P., Elkamel, A., Gupta, M. Modeling the energy demands and greenhouse gas emissions of the Canadian oil sands industry. Energy Fuels. 21 (4), 2098-2111 (2007).

- . . Canada's Emission Trends. , (2013).

- Kayser, J. C. Versatile fluidized bed reactor. US Patent. , (2000).

- . . ACE Operating Manual: PID Drawing No. R+ 101 and 102. , (2007).

- . . System Manual: ACE - Model R+. , (2007).

- . . ASTM D2887-15 Standard test method for boiling range distribution of petroleum fractions by gas chromatography. , (2015).

- . . AASTM D4377-00 Standard test method for water in crude oils by potentiometric Karl Fischer titration. , (2015).

- Ng, S. H., et al. FCC coprocessing oil sands heavy gas oil and canola oil. 1. Yield structure. Fuel. 156, 163-176 (2015).

- Cox, J. D., Wagman, D. D., Medvedev, V. A. . CODATA Key values for thermodynamics. , (1984).

- Ng, S. H., et al. FCC study of Canadian oil-sands derived vacuum gas oils. 1. Feed and catalyst effects on yield structure. Energy Fuels. 16 (5), 1196-1208 (2002).

- Ng, S. H., Dabros, T., Humphries, A. Fluid catalytic cracking quality improvement of bitumen after paraffinic froth treatment. Energy Fuels. 21 (3), 1432-1441 (2007).

- Scherzer, J., Magee, J. S., Mitchell, M. M. Chapter 5, Correlation between catalyst formulation and catalytic properties. Fluid Catalytic Cracking: Science and Technology. , 145-182 (1993).

- Fisher, I. P. Effect of feedstock variability on catalytic cracking yields. Appl. Catal. 65 (2), 189-210 (1990).

- Ng, S. H., et al. Study of Canadian FCC feeds from various origins and treatments. 1. Ranking of feedstocks based on feed quality and product distribution. Energy Fuels. 18 (1), 160-171 (2004).

- Ng, S. H., et al. Study of Canadian FCC feeds from various origins and treatments. 2. Some specific cracking characteristics and comparisons of product yields and qualities between a riser reactor and a MAT unit. Energy Fuels. 18 (1), 172-187 (2004).

- Ng, S. H., et al. Key observations from a comprehensive FCC study on Canadian heavy gas oils from various origins. 1. Yield profiles in batch reactors. Fuel Process Technol. 87 (6), 475-485 (2006).

- Scherzer, J. Octane-enhancing zeolitic FCC catalysts: Scientific and technical aspects. Catalysis Reviews: Science and Engineering. 31 (3), 215-354 (1989).

- . . ASTM D7964/D7964M-14 Standard test method for determining activity of fluid catalytic cracking (FCC) catalysts in a fluidized bed. , (2014).

- . . ASTM D5154-10 Standard test method for determining activity and selectivity of fluid catalytic cracking (FCC) catalysts by Microactivity test. , (2010).

- Moorehead, E. L., McLean, J. B., Cronkright, W. A., Magee, J. S., Mitchell, M. M. Chapter 7, Microactivity evaluation of FCC catalysts in the laboratory: Principles, approaches and applications. Fluid Catalytic Cracking: Science and Technology. , 223-255 (1993).

- Rawlence, D. J., Gosling, K. FCC catalyst performance evaluation. Appl. Catal. 43 (2), 213-237 (1988).

Ristampe e Autorizzazioni

Richiedi autorizzazione per utilizzare il testo o le figure di questo articolo JoVE

Richiedi AutorizzazioneThis article has been published

Video Coming Soon