Un abonnement à JoVE est nécessaire pour voir ce contenu. Connectez-vous ou commencez votre essai gratuit.

Method Article

Laboratoire de production de biocarburants et produits biochimiques à partir d'une huile de colza par Catalytic Cracking Conversion

Dans cet article

Résumé

Cet article présente une méthode expérimentale pour produire des biocarburants et de produits biochimiques à partir de l'huile de canola mélangé avec un aliment à base de fossiles, en présence d'un catalyseur à des températures douces. Gazeux, liquides et solides à partir d'une unité de réaction sont quantifiés et caractérisés. Les rendements de conversion et de produits individuels sont calculés et déclarés.

Résumé

The work is based on a reported study which investigates the processability of canola oil (bio-feed) in the presence of bitumen-derived heavy gas oil (HGO) for production of transportation fuels through a fluid catalytic cracking (FCC) route. Cracking experiments are performed with a fully automated reaction unit at a fixed weight hourly space velocity (WHSV) of 8 hr-1, 490-530 °C, and catalyst/oil ratios of 4-12 g/g. When a feed is in contact with catalyst in the fluid-bed reactor, cracking takes place generating gaseous, liquid, and solid products. The vapor produced is condensed and collected in a liquid receiver at -15 °C. The non-condensable effluent is first directed to a vessel and is sent, after homogenization, to an on-line gas chromatograph (GC) for refinery gas analysis. The coke deposited on the catalyst is determined in situ by burning the spent catalyst in air at high temperatures. Levels of CO2 are measured quantitatively via an infrared (IR) cell, and are converted to coke yield. Liquid samples in the receivers are analyzed by GC for simulated distillation to determine the amounts in different boiling ranges, i.e., IBP-221 °C (gasoline), 221-343 °C (light cycle oil), and 343 °C+ (heavy cycle oil). Cracking of a feed containing canola oil generates water, which appears at the bottom of a liquid receiver and on its inner wall. Recovery of water on the wall is achieved through washing with methanol followed by Karl Fischer titration for water content. Basic results reported include conversion (the portion of the feed converted to gas and liquid product with a boiling point below 221 °C, coke, and water, if present) and yields of dry gas (H2-C2's, CO, and CO2), liquefied petroleum gas (C3-C4), gasoline, light cycle oil, heavy cycle oil, coke, and water, if present.

Introduction

Il est fort intérêt mondial dans les secteurs public et privé pour trouver des moyens efficaces et économiques pour produire des carburants de transport à partir de matières premières issues de la biomasse. Cet intérêt est entraîné par une préoccupation générale sur la contribution importante de la combustion de combustibles fossiles de pétrole au gaz à effet de serre (GES) et sa contribution associée au réchauffement climatique. Aussi, il y a une volonté politique forte en Amérique du Nord et en Europe pour remplacer le pétrole produites à l'étranger avec des combustibles liquides domestiques renouvelables. En 2008, les biocarburants fournis 1,8% des carburants de transport dans le monde 1. Dans de nombreux pays développés, il est nécessaire que les biocarburants remplacent de 6% à 10% des combustibles pétroliers dans un proche avenir 2. Au Canada, la réglementation exige une teneur en carburant renouvelable moyen de 5% dans l' essence à partir du 15 Décembre, 2010 3. La directive sur les énergies renouvelables (RED) en Europe a également mandaté un objectif d'énergie renouvelable de 10% pour l'Union européenne transsecteur portuaire d'ici 2020 4.

Le défi a été de développer et de démontrer une voie économique viable pour produire les carburants de transport fongibles à partir de biomasse. sources biologiques comprennent la biomasse à base de triglycérides tels que les huiles végétales et de graisses animales, ainsi que l'huile de cuisson des déchets et de la biomasse cellulosique tels que des copeaux de bois, les déchets forestiers et résidus agricoles. Au cours des deux dernières décennies, la recherche a mis l' accent sur l'évaluation de la transformation du pétrole dérivé de la biomasse en utilisant classique de craquage catalytique fluide (FCC) 5-12, une technologie responsable de la production plus de l'essence dans une raffinerie de pétrole. Notre nouvelle approche dans cette étude est de co-processus de l'huile de canola mélangé avec charge sables bitumineux dérivés. Normalement, le bitume doit être mis à jour avant le raffinage, la production d'alimentation des raffineries telles que le pétrole brut synthétique (SCO) -Ce traitement route est particulièrement consommatrice d'énergie, ce qui représente 68-78% de la emissi GESons de la production SCO 13 et, en 2011, ce qui constitue 2,6% des émissions totales de GES du Canada 14. Remplacement d'une partie de mise à niveau HGO avec Biofeed réduirait les émissions de GES, étant donné que la production de biocarburants implique une empreinte carbone beaucoup plus faible. L'huile de canola est choisie dans ce travail parce qu'elle est abondante au Canada et aux États-Unis. Cette charge possède une densité et une viscosité similaires à celles des AGOS tandis que les teneurs en soufre, en azote et métaux qui pourraient affecter les performances de la FCC ou la qualité du produit sont négligeables. En outre, cette option co-traitement offre des avantages technologiques et économiques importants car elle permettrait l'utilisation de l'infrastructure de raffinerie existante et, par conséquent, il faudrait peu de matériel ou de modification de la raffinerie supplémentaire. En outre, il peut y avoir une synergie potentielle qui pourrait se traduire par une amélioration de la qualité des produits en cas de co-traitement un bitume très aromatiques se nourrissent avec son homologue de la biomasse à chaîne droite. Cependant, le co-traitementimplique des défis techniques importants. Ceux - ci comprennent les caractéristiques physiques et chimiques uniques de bio-aliments: teneur élevée en oxygène, la composition paraffinique riche, compatibilité avec des charges de pétrole, le potentiel d' encrassement, etc.

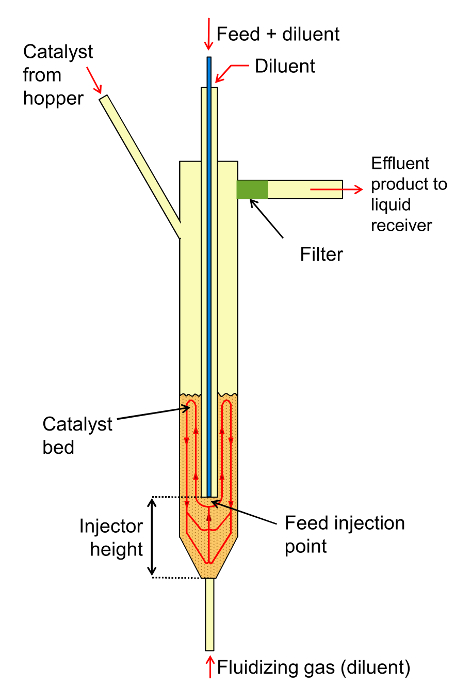

Cette étude fournit un protocole détaillé pour la production de biocarburants à l'échelle du laboratoire à partir de l'huile de canola par craquage catalytique. Un système entièrement automatisé de réaction - appelé dans ce travail que l'unité de test de laboratoire (LTU) 15 - est utilisé pour ce travail figure 1 montre schématiquement comment cet appareil fonctionne.. Ce LTU est devenu la norme pour les études de laboratoire FCC de l'industrie. L'objectif de cette étude est de tester l'aptitude de la LTU pour le craquage de l'huile de canola pour produire des carburants et des produits chimiques dans le but d'atténuer les émissions de GES.

Figure 1: illustratio conceptueln du réacteur. Illustration montrant des lignes d'écoulement du catalyseur, l' alimentation, le produit et le diluant. S'il vous plaît cliquer ici pour voir une version plus grande de cette figure.

Protocole

Attention: S'il vous plaît consulter toutes les fiches de données de sécurité des matériaux pertinents (MSDS) avant d'utiliser les matériaux. Travailler avec des échantillons de pétrole brut ne devrait être fait tout en portant un équipement approprié de protection individuelle (lunettes de sécurité, gants, pantalons, chaussures fermées, manteau de laboratoire), et l'ouverture, le transfert et la manipulation des échantillons bruts devraient se produire dans une hotte ventilée. hydrocarbures chauffants peuvent être inflammables dans l'air, et le système de réaction doivent être soigneusement vérifiées fuite avant l'utilisation avec des mélanges de pétrole brut. Le réacteur peut atteindre des températures aussi élevées que 750 ° C, et des gants de sécurité à haute température doit être utilisé lorsque vous travaillez à proximité de surfaces chaudes.

1. Considérations générales

- Pour tirer le meilleur parti de l'unité de réaction automatisée, qui peut compléter six essais consécutifs sur ~ 8 h, choisissez un débit d'alimentation constant de 1,2 g / min. Ceci définit la vitesse spatiale horaire pondérale (WHSV) à 8 h -1 à travers la relation WHSV = 60 / [(C / O) × t] = 60 × (O / t) / C où t est la feed délai de livraison en minutes et en C et O sont des masses de catalyseur et d'alimentation, respectivement, en grammes. En modifiant le temps d'injection d'alimentation, un ensemble de catalyseur / huile rapports en masse de 4, 6, 8, 10 et 11,25 (x2) a été obtenue pour chaque température de réaction afin d'obtenir une large gamme de conversion.

2. Feedstock et Préparation du catalyseur

- Obtenir une HGO par distillation du C fraction -343 ° (en faisant tourner la bande) d'un pétrole brut synthétique (SCO).

- Achetez comestible qualité huile de canola à partir d'un magasin d'alimentation local, et utiliser sans autre traitement.

- Préparer un mélange de canola 15% v en mélangeant 79,645 g de HGO (0,9370 g Densité / ml) avec 13,7535 g d'huile de colza (0,9169 g / ml, densité).

- Tamiser le catalyseur à l'équilibre en utilisant un tamis à mailles Tyler 60 (250 um d'ouverture), suivie d'une deuxième criblage avec un tamis de 400 mesh Tyler (38 um d'ouverture).

- Calciner les particules sur la taille (38-250 um) à 600 ° C pendant 4 heures, puis les charger dans til six trémies de l'unité de réaction automatisée.

3. Procédure d'essai

- Préparation du système

- Préparation du programme

- En utilisant le logiciel qui commande l'unité de réaction, ouvrir la fenêtre pour les conditions d'exécution.

- Tapez les identifications de l'alimentation et de catalyseur, la pression barométrique, le temps d'injection, et les points de consigne de température pour le système d'alimentation, le réacteur, la gamme de produits, le liquide de refroidissement, et le CO convertisseur catalytique à chaque étape de la période d'exécution .

- Préparation du catalyseur

- Pour chaque trémie de verre de catalyseur au-dessus du tube de traitement, retirer le couvercle et charger 9 g de catalyseur calciné sur la taille dans la trémie. Fixer un joint torique vers le haut de la trémie et re-serrer son couvercle.

- Calibrage des taux d'alimentation

- Régler la pompe d'alimentation en huile pour délivrer l'alimentation à un débit constant d'alimentation d'injection (1,2 g / min) pour toutes les pistes de craquage.

- Déconnecter le oil ligne d'alimentation en dessous de la vanne de purge (KV-114) 16 et fixer un tube temporaire court vers le bas de la vanne pour la livraison d'huile dans un bécher taré.

- Préchauffer la charge d'alimentation à 85 ° C pour permettre à la HGO-mélange à couler facilement dans et hors de la seringue et le long de la ligne d'alimentation.

- Réglez le temps d'injection pour étalonner la pompe à la même valeur que pour la première manche dans le (réglage par défaut) de la série.

- Tarer un bêcher, et placez-le à la sortie du tuyau temporaire à court. Démarrez le programme preset "de PUMPCAL" utilisateur 17 dans le logiciel de l' unité de réaction.

- Après le programme PUMPCAL est terminée, retirez et peser le bêcher contenant la charge. Diviser la masse des aliments livrés dans le bécher par le temps d'injection pour obtenir le débit d'alimentation.

- Réglez la vitesse de la pompe à plus ou moins élevé (en utilisant le cadran à trois chiffres sur la pompe) et répétez les étapes 3.1.3.5 à 3.1.3.6 jusqu'à ce que le débit d'alimentation désirée est atteinte.

- Retirer letube court temporaire et re-connecter la ligne d'alimentation.

- Calibration du GC pour l'analyse des gaz

Remarque: Cette étape est nécessaire si le GC pour l'analyse de gaz se trouve être hors de calibration, qui peut être déduit de la vérification des références, tendances des données et bilan matières. L'expérience montre que le calibrage de la GC peut être invoqué pour une période prolongée.- Connecter un cylindre de la norme de gaz de raffinerie multicomposant commerciale à la vanne manuelle (HV-190) 16.

- Charger un procédé du logiciel de GC qui est capable d'éluer et séparer tous les pics de l'étalon de gaz de raffinerie. Utiliser les paramètres de la méthode CG dans le tableau 1.

- Utilisation du logiciel GC, effectuer une course d'analyse de la norme de gaz de raffinerie.

- Ouvrez le chromatogramme de la norme de gaz de raffinerie et d'intégrer les pics dans le chromatogramme.

- Identifier les pics dans le chromatogramme, en veillant à ce que tous les composants du calibgaz de ration se trouvent. Supprimez tous les pics qui sont présents, mais ne peuvent être attribués aux composantes de la norme.

- Basé sur les plages de rétention de temps, forfaitaire et composés de diviser éluant après C 5 en C 6 + 1, C 6 + 2, C 6 + 3, et C 6 + 4 groupes. Pour cette méthode, les isomères de pentène forfaitaire dans un groupe d'oléfines en C 5.

- Utilisation du logiciel GC, attribuer des valeurs de concentration à chaque pic intégré de la norme de gaz, sous la fonction d'étalonnage.

- Enregistrer la calibration dans le fichier de méthode, pour une utilisation pour déterminer les concentrations de pics de séries de tests suivants. Déconnectez la norme de gaz commercial.

- Calibration de 2 Analyseur CO

- Par l'intermédiaire du logiciel de l' unité de réaction, commuter la vanne (KV-170) , 16 dans la position qui permet au gaz de zéro (azote) à l' écoulement de l'analyseur de gaz infrarouge. Régler le débit en tournant le bouton en association avec le val de contrôle de fluxve (FCV-107) 16, si nécessaire, pour obtenir environ 250 sccm sur l'indicateur de flux (FI-107) 16.

- Zéro l'analyseur en utilisant la vis de réglage du zéro sur le panneau avant de l'analyseur à l'aide d'un tournevis plat.

- Mettez la vanne manuelle (HV-107) 16 pour fournir le CO 2 (19,8% en mole) du gaz étalon à l'analyseur. Régler la vanne manuelle (VM-107) 16 pour obtenir un débit d'environ 250 sccm de l'indicateur de débit (F-107).

- Régler l'analyseur de lecture pour correspondre à la concentration (19,8% en mole) du gaz d'étalonnage standard en utilisant la vis de SPAN sur le panneau avant.

- Débranchez le gaz d'étalonnage et retourner la vanne manuelle (HV-107) à la position RUN.

- Préparation du liquide récepteur produit

Note: Chaque récepteur se compose d'un condenseur et d'un flacon de CG reliée au fond du condenseur par un court morceau de tube en silicone.- Séquentiellement attribuer des numéros à la condeRENS et flacons GC.

- Placer un petit tampon de laine de verre à l' intérieur de la partie supérieure de chaque branche de sortie du récepteur , comme illustré sur la figure 2.

- Gardez le récepteur en position verticale avec un certain soutien dans un bécher ou un ballon de taille convenable. Peser chaque récepteur dans une balance analytique de la fenêtre supérieure est recouverte par un bouclier en plastique cube pour assurer un environnement sans courant (Figure 3).

- Noter la masse sèche (W avant) du récepteur préparé conjointement avec des bouchons marqués.

- Installez et connectez le récepteur pesé à la ligne de produit (figure 4).

- Préparation du réacteur

- Installer une conduite d'alimentation en huile dans le réacteur avec une longueur qui permet une hauteur de l'injecteur 1,125 pouces.

- Placer un filtre à la sortie du réacteur pour empêcher toute poussière de catalyseur d'entrer dans la ligne de produits, en changeant le filtre après 50-100 exécute.

- Effectuer un test de pression sur le système de réacteur by exécutant le programme PTEST1 17 après la pompe d'alimentation d' étalonnage et l' installation des récepteurs. Fermer l'évent de gaz et mettre sous pression le système de réacteur à 150 mm Hg de l'azote, suivie de l'isolement du système.

- Observez la lecture pendant quelques minutes la pression pour assurer la chute de pression ne dépasse pas 0,4 mm Hg par minute indiquant qu'il n'y a pas de fuites sont présents. Si une chute de pression supérieure à 0,4 mmHg par minute est observée, effectuer un test de fuite selon les instructions du fabricant, et de remédier à toute fuite en conséquence.

- Préparation du programme

| Exemple d' entrée T | 90 ° C, | Pression de fonctionnement Poste | 30 psi | |

| Injector T | 90 ° C, | Équilibration de pression | 10 sec | |

| durée | 300 s | Détecteurs | Conductivité thermique | |

| Pression de la colonne | 30 psi | Taux d'acquisition de données | 50 Hz | |

| canal A | canal B | canal C | le canal D | |

| Précolonne | PLOT-U; 30 um x 320 um x 3 m | PLOT-Q; 10 um x 320 um x 1 m | alumine; 3 um x 320 um x 1 m | - |

| Colonne | Molsieve; 12 um x 320 um x 10 m | PLOT-U; 30 um x 320 um x 8 m | alumine; 8 um x 320 um x 10 m | OV1; 2 um x 150 um x 10 m |

| Gaz vecteur | Argon | Hélium | Hélium | Hélium |

| Mode Inlet | Backflush | Backflush | Backflush | Volume fixe |

| Colonne T | 100 ° C | 90 ° C, | 130 ° C | 90 ° C, |

| Temps d'injection | 30 msec | 120 msec | 0 msec | 100 msec |

| temps Backflush | 12.5 sec | 5.0 sec | 5.5 sec | - |

Tableau 1: Méthode GC paramètres pour l' analyse du gaz produit par le LTU.

Figure 2: Vial attachement au condenseur. La photo montre l'emplacement du bouchon de laine de verre et la fixation d'un flacon de GC au condenseur avec tube de silicone. S'il vous plaît cliquer ici pour voir une version plus grande de cette figure.

Figure 3:.. Pesée du récepteur produit couvercle en plastique pour la balance à peser long récepteur de produit liquide, qui peut coller sur la fenêtre du haut S'il vous plaît cliquer ici pour voir une version plus grande de cette figure.

Figure 4:. Attachement du récepteur liquide photo montrant la fixation des récepteurs liquides à la gamme de produits.ad / 54390 / 54390fig4large.jpg "target =" _ blank "> S'il vous plaît cliquer ici pour voir une version plus grande de cette figure.

- Fonctionnement du système en mode Auto

- Sur l'écran de configuration LTU, entrée les informations pertinentes pour l'expérience: exécuter numéro, le nom d'alimentation, l'identification de catalyseur, la pression atmosphérique, les points de consigne pour la peau et les températures internes du réacteur à la fois pour le craquage et le catalyseur de régénération, et le temps d'injection d'huile. Omettre cette étape si une information complète a été inclus dans la section 3.1.1.

- Placez le système en mode d'exécution en cliquant sur le bouton "RUN" sur l'écran de flux de processus. Cela déclenche la séquence de test 17, qui comprend les étapes en mode auto à décrire dans la discussion.

- Opération non-Auto Mode Système

- Utilisation de l'ordinateur connecté au GC, intégrer les pics et traiter les données en utilisant l'étalonnage. Saisissez les données de GC finales dans le programme LTU par l'ordinateur LTU.

- Post-exécuter l'opération

- Détermination masse de liquide produit

- Après avoir retiré la pince, inclinez le récepteur et de recueillir toutes les gouttelettes de produit liquide sur la pointe métallique biseauté en dessous de la vanne de produit.

- Fermer immédiatement le récepteur avec des bouchons en caoutchouc étiquetés et soigneusement le retirer du bain. Rincez le éthylèneglycol du bain avec de l'eau froide et sécher l'extérieur avec une serviette en papier.

- Placez le récepteur de produit liquide sur une grille à la température ambiante pendant 20 minutes, permettant à tout produit congelé à décongeler et couler dans le flacon de GC au bas du récepteur.

- Recueillir la rétention de liquide autour du joint métallique pour le récepteur avec un taré tampon de laine de coton. Déterminer la masse de la rétention de liquide (W écouvillon) et enregistrer.

- Ouvrez le récepteur de produit liquide à l'atmosphère dans une hotte de ventilation pour une égalisation de pression en retirant momentanément le bouchon sur la sortie supérieure du récepteur.

- Mettrele bouchon de retour sur et obtenir la masse du récepteur (W après). Retirer le flacon de GC du condenseur. Cap et stocker l'échantillon de produit dans un réfrigérateur à 4 ° C pour une analyse ultérieure.

- Si une goutte d'eau apparaît au bas GC flacon comme dans le cas de fissuration de l'huile de canola, utiliser une seringue propre pour transférer le produit de l'huile sans eau autant à un autre flacon que possible et le capuchon immédiatement.

- Rincer les parois intérieures du condenseur à fond du récepteur avec une faible qualité de méthanol et recueillir la totalité du lavage au methanol dans le flacon de CG initial contenant les gouttelettes d'eau. Boucher le flacon et obtenir la masse de liquide à l'intérieur pour une utilisation dans la détermination de l'eau.

- Analyse de liquide Produit pour Simulé Distillation

- Utilisation de la norme D2887 méthode d' essai ASTM 18, déterminer le pourcentage de masse du produit liquide exempt d'eau bouillante dans les gammes d'essence (IBP-221 ° C), l' huile de cycle de lumière (LCO, 221-343 ° C), et h l'huile de cycle de eavy (HCO, 343 ° C FBP).

- Analyse de l' eau produit

- En utilisant la méthode de test standard ASTM D4377 19, déterminer la teneur en eau (W H2O) du lavage au methanol combiné avec la goutte d'eau dans le flacon.

- Détermination masse de liquide produit

- calculs

- Masse de produit gazeux

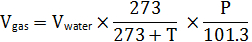

- Calculer le volume total du produit gazeux à travers le volume d'eau déplacé, selon la formule:

où le gaz de V est le volume (ml) de gaz recueilli dans des conditions standard (0 K et 101,3 kPa), l' eau de V est le volume (ml) d'eau déplacée pendant le test, T est la température du gaz (° C) et P est la pression du gaz ( kPa). - Calculer la masse de chaque composant de gaz à l'aide:

jpg "/>

où W i est la masse (g) de la i - ième produit gazeux, N i est mol% de la i ème composante du gaz et M i est le poids moléculaire de la i - ième produit gazeux. Le poids moléculaire de la masse non résolue en C 5 + est supposé être 86. - Calculer la masse totale du produit gazeux comme:

où le gaz W est la masse totale du produit gazeux, et W i est la masse de la i ème produit gazeux tel que calculé à 3.5.1.2.

- Calculer le volume total du produit gazeux à travers le volume d'eau déplacé, selon la formule:

- Masse du liquide produit

- Calculer la masse totale du produit liquide avec:

W liq = W après - W avant + W écouvillon

où W liq est la masse (g) du produit liquide, W après est la masse (g)du récepteur de produit liquide après réaction, W avant est la masse (g) du récepteur de produit liquide avant la réaction, et W écouvillon est la masse (g) de la rétention de liquide collecté sur le coton - tige.

- Calculer la masse totale du produit liquide avec:

- Masse de Coke

- Calculer la masse totale de coke de la LTU utilisant:

W = coke de carbone W × 1,0695

où W est la masse de coke (g) , de coke, de carbone W est la masse (g) de carbone, et 1,0695 est le facteur carbone-coke.

- Calculer la masse totale de coke de la LTU utilisant:

- Bilan massique (Recovery)

- Calculer le bilan de masse en utilisant

R = (W gaz + W + W liq coke) ÷ alimentation W × 100

où R est la récupération (% en masse de l' alimentation) et W alimentation est la masse (g) de l'alimentation en huile. R devrait être de l'ordre de 96-102%. Dans le cas contraire, rejeter le test comme insatisfaisant.

- Calculer le bilan de masse en utilisant

- Les rendements dénormalisé et Conversion

Remarque: Calculer chaque rendement du produit (% de masse d'alimentation) selon les formules indiquées ci-dessous.- Calculer gaz sec (H 2 ou C 2 'S, CO et CO 2) ,

Y DG = (W H2 + W + W C1 C2 + W CO + W CO2) ÷ W alimentation × 100

où Y DG est le rendement non normalisé (% de masse d'alimentation) du gaz sec, W H2 est la masse (g) de H 2, W C1 est la masse (g) de la C 1 gaz (méthane), W C2 est la masse (g) du C 2 gaz (éthane et de l' éthylène), W est la masse de CO (g) de CO, CO2 et W est la masse (g) de CO 2. On notera que la correction de la petite quantité de CO 2 dissous dans de l' eau ne soit pas nécessaire. - Calculer gaz de pétrole liquéfié (GPL)

Y LPG = (W C3 + W C4) ÷ W alimentation × 100

où Y LPG est le rendement non normalisé (% de masse d'alimentation) du produit de GPL, W C3 est la masse (g) de la C 3 gaz (propane et du propylène), et W C4 est la masse (g) du gaz C 4 (butanes et butènes comprenant du 1,3-butadiène). - Calculer l'essence

Y GLN = [X GLN × (W liq - W H2O - W écouvillon) + W C5 +] aliment W ÷ × 100

où Y GLN est un rendement non normalisé (% de masse d'alimentation) de l' essence, X GLN (obtenu par distillation simulée) est la fraction de masse de l' essence dans le produit liquide exempt d'eau, W H2O est la masse (g) d'eau dans le produit liquide, si tout, et W C5 + est la masse (g) de la C 5 + produit dans la phase gazeuse (non résolue C 6 </ sub> plus C 6 + forfaitaire). - Calculer Light Cycle Oil (LCO)

Y LCO = [X LCO × (W liq - W H2O - W écouvillon)] ÷ W alimentation × 100

où Y LCO est le rendement non normalisé (% en masse de l' alimentation) du produit de LCO et X LCO (obtenu par distillation simulée) est la fraction de masse de LCO dans le produit liquide exempt d'eau. - Calculer huile Cycle lourd (de HCO)

Y HCO = [X HCO × (W liq - W H2O - W écouvillon) + W écouvillon] ÷ W alimentation × 100

où Y HCO est le rendement non normalisé (% de masse d'alimentation) de HCO et X HCO (obtenu par distillation simulée) est fraction massique de HCO dans le produit liquide exempt d'eau. - Calculer Coke

Y coke = W coke ÷ W alimentation × 100

où Y coke est le rendement non normalisé (% de masse d'alimentation) de coke. - Calculer l'eau

Y H2O = W H2O ÷ W alimentation × 100

où Y H2O est le rendement non normalisé (% de masse d'alimentation) de l' eau. - Calculer Conversion

CON unnorm = 100 - Y LCO - Y HCO

où CON unnorm est la conversion non normalisée (% en masse d'alimentation).

- Calculer gaz sec (H 2 ou C 2 'S, CO et CO 2) ,

- Les rendements de conversion et Normalisé

Y 0 i = Y i ÷ R × 100

où Y 0 i est le rendement normalisé (% de masse d'alimentation) de la i ème produit.

CON norm = 100 - Y 0 LCO- Y 0 HCO

où CON norme est la conversion normalisée (% en masse d'alimentation).

- Masse de produit gazeux

Résultats

Le protocole établi a été appliqué avec succès à un mélange d'huile de 15:85 rapport de volume (ie, 14.73: 85.27 rapport de masse) entre l' huile de canola et une HGO SCO dérivés 20. Pour des raisons pratiques (coût, disponibilité de l'huile de canola, et les défis possibles dans l'exploitation commerciale), l'étude a porté sur charge contenant 15 v% d'addition d'huile de canola, bien que les aliments avec des concentrations p...

Discussion

Le protocole décrit ici utilise un fonctionnement cyclique d'un réacteur unique contenant un mélange de particules de catalyseur fluidisées pour simuler l'huile d'alimentation de craquage et de régénération du catalyseur. L'huile à craquer est préchauffée et alimentée par le haut à travers un tube d'injecteur à son extrémité proche du fond du lit fluidisé. La vapeur générée après le craquage catalytique est condensé et recueilli dans un récepteur, et le produit liquide récupér...

Déclarations de divulgation

Les auteurs déclarent qu'ils ont aucun intérêt financier concurrents.

Remerciements

Les auteurs tiennent à remercier le laboratoire d'analyse du Centre de technologie CanmetÉNERGIE pour son appui technique et Suncor Energy Inc. pour fournir le pétrole brut synthétique. Un financement partiel pour cette étude a été fourni par Ressources naturelles Canada et le gouvernement du programme interministériel du Canada de recherche sur l'énergie et le développement (PERD) avec l'ID de projet A22.015. Yi Zhang aimerait remercier Conseil de recherches en génie (CRSNG) du Canada Visiting Fellowship de Janvier ici à 2015 à Janvier 2016 ses sciences naturelles et.

matériels

| Name | Company | Catalog Number | Comments |

| Advanced Cracking Evaluation (ACE) Unit | Kayser Technology Inc. | ACE R+ 46 | Assembled by Zeton Inc. SN:505-46; consisting of (1) a reactor; (2) catalyst addition system; (3) feed delivery system; (4) liquid collection system; (5) gas collection system; (6) gas analyzing system; (7) catalyst regeneration system; (8) CO catalytic convertor; (9) coke analyzing system |

| Reactor (ACE) | Kayser Technology Inc. | V-105 | A 1.6 cm ID stainless steel tube having a tapered conical bottom and with a diluent (nitrogen) flowing from the bottom to fluidize the catalyst and also serve as the stripping gas at the end of the run |

| Catalyst Addition System (ACE) | Kayser Technology Inc. | Six hoppers (V-120F, with respective valves) for addition of catalyst for up to 6 runs | |

| Feed Delivery System (ACE) | Kayser Technology Inc. | Consisting of feed bottle (V-100), syringe (FS-115), pump (P-100), and injector (with 1.125 inch injector height, i.e., the distance from the lowest point of the conical reactor bottom to the bottom end of the feed injector) | |

| Liquid Collection System (ACE) | Kayser Technology Inc. | Six liquid receivers (V-110F) immersed in a common coolant bath (Ethylene glycol/water mixture in 50:50 mass ratio) at about –15 °C in a large tank (V-145) | |

| Gas Collection System (ACE) | Kayser Technology Inc. | Based on water displacement principle; consisting of gas collection vessel (V-150) with a motor-driven stirrer (MTR-100), and a weight scale (WT-100) for weighing the displaced water collected in a beaker (V-160). | |

| Gas Analyzing System (ACE) | Kayser Technology Inc. | Key element being Agilent micro GC (model 3000A) with four capillary columns equipped with respective thermal conductivity detectors (TCDs) | |

| Catalyst Regeneration System (ACE) | Kayser Technology Inc. | V-105 | Spent catalyst in reactor being burned in situ in air at +700 °C to ensure complete removal of carbon deposited on the catalyst |

| CO Catalytic Convertor (ACE) | Kayser Technology Inc. | A reactor (V-140) with CuO as catalyst to oxidize any CO and hydrocarbons in exhausted flue gas to CO2 (to be analyzed by IR gas analyzer) and H2O (to be absorbed by a dryer) | |

| Coke Analyzing System (ACE) | Kayser Technology Inc. | Servomex (Model 1440C) IR analyzer for measuring CO2 in exhausted flue gas | |

| R+MM Software Suite | Kayser Technology Inc. | Including iFIX 3.5 | |

| Agilent Micro GC | Agilent Technologies | 3000A | For gas analysis after cracking |

| Cerity Networked Data System | Agilent Technologies | Software for Agilent Micro GC | |

| CO2 Gas Analyser | Servomex Inc. | 1440C | SN: 01440C1C02/2900 |

| NESLAB Refrigerated Bath | Themo Electron Corporation | RTE 740 | SN: 104300061 |

| Orion Sage Syringe Pump | Themo Electron Corporation | M362 | For delivering feed oil to injector tube |

| Synthetic Crude Oil (SCO) | Suncor Energy Inc. | Identified as Suncor OSA 10-4.1 | |

| Catalyst P | Petro-Canada Refinery | Equilibrium catalyst | |

| Balance | Mettler Toledo | AB304-S | For weighing liquid product receivers |

| Balance | Mettler Toledo | XS8001S | For weighing water displaced by gas product |

| Ethylene Glycol | Fisher Scientifc Inc. | CAS 107-21-1 | Mixed with distilled water as coolant (50 v% ) |

| Drierite | W.A. Hammond Drierite Co. Ltd. | 24001 | For water absorption after CO catalytic converter |

| Copper Oxide | LECO Corporation | 501-170 | Catalyst for conversion of CO to CO2 |

| Toluene | Fisher Scientific Co. | CAS 108-88-3 | For cleaning liquid receivers |

| Acetone | Fisher Scientific Co. | CAS 67-64-1 | For cleaning liquid receivers |

| Micro GC Calibration Gas | Air Liquid Canada Inc. | SPG-25MX0015306 | Multicomponent standard gas |

| 19.8% CO2 Standard Gas | BOC Canada Ltd. | 24069890 | For calibration of IR analyzer |

| Argon Gas | Linde Canada ltd. | 24001306 | Grade 5.0 Purity |

| Helium Gas | Linde Canada ltd. | 24001333 | Grade 5.0 Purity |

| Gas analyzer GC Module | Inficon | GCMOD-15 | Channel A |

| Gas analyzer GC Module | Inficon | GCMOD-03 | Channel B |

| Gas analyzer GC Module | Inficon | GCMOD-04 | Channel C |

| Gas analyzer GC Module | Inficon | GCMOD-73 | Channel D |

| HP 6890 GC | Hewlett-Packard Co. | G1530A | For simulated distillation |

| ASTM 2887 Standard Sample | PAC L.P. | 26650.150 | For quality control in simulated distillation |

| ASTM 2887 Standard Sample | PAC L.P. | 25950.200 | For calibration in simulated distillation |

| Column for GC 6890 (simulated distillation) | Agilent Technologies | CP7562 | 10 m x 0.53 mm x 1.2 µm, HP 6890 GC column |

| Liquid Nitrogen | Air Liquid Canada Inc. | SPG-NIT1AC240LC | For use in simulated distillation |

| Nitrogen | Air Liquid Canada Inc. | Bulk (building N2) | For use in ACE unit operation |

| Isotemp Programmable Furnace | Thermo Fisher Scientifc Inc. | 10-750-126 | For calcination of catalyst |

| GC Vials, Crimp Top | Chromatograghic Specialties Inc | C223682C | 2 ml, for liquid product |

| Seals, Crimp Top | Chromatograghic Specialties Inc | C221150 | 11 mm, for use with GC vials |

| 4 oz clear Boston round bottles | Fisher Scientific Co. | 02-911-784 | With PE cone lined caps, for use in feed system |

| Sieve | Endecotts Ltd. | 6140269 | Aperture 38 micron |

| Sieve | Endecotts Ltd. | 6146265 | Aperture 250 μm |

| Shaker | Endecotts Ltd. | MIN 2737-11 | Minor-Meinzer 2 Sieve Shaker for catalyst screening |

| V20 Volumetric KF Titrator | Mettler Toledo | 5131025056 | For water content analysis of the liquid product |

| Hydranal Composite 5 | Sigma-Aldrich | 34805-1L-R | Reagent for Karl Fischer titration |

| Methanol (extremely low water grade) | Fisher Scientific Co. | A413-4 | Mixed with toluene (40:60 w/w) for KF titration: also used to recover water in receiver |

| Glass Wool | Fisher Scientific Co. | 11-388 | Placed inside the top of receiver outlet arm |

Références

- Bringezu, S., et al. Towards Sustainable Production and Use of Resources - Assessing Biofuels. United Nations Environment Programme. , (2009).

- Sheehan, J., Camobresco, V., Duffield, J., Graboski, M., Shapouri, H. Life cycle inventory for biodiesel and petroleum diesel for use in an urban bus. National Renewable Energy Laboratory Report. , (1998).

- . Renewable Fuels Regulations. Canada Gazette Part II. 144 (18), 1614-1740 (2010).

- . Directive 2009/28/EC of the European Parliament and of the Council of 23 April 2009 on the promotion of the use of energy from renewable sources and amending and subsequently repealing Directives 2001/77/EC and 2003/30/EC (Text with EEA relevance). Official Journal of the European Union. 140, 16-62 (2009).

- Al-Sabawi, M., Chen, J., Ng, S. Fluid catalytic cracking of biomass-derived oils and their blends with petroleum feedstocks: A Review. Energy Fuels. 26 (9), 5355-5372 (2012).

- Dupain, X., Costa, D. J., Schaverien, C. J., Makkee, M., Moulijn, J. A. Cracking of a rapeseed vegetable oil under realistic FCC conditions. Appl. Catal. B: Environ. 72 (1-2), 44-61 (2007).

- Tian, H., Li, C., Yang, C., Shan, H. Alternative processing technology for converting vegetable oils and animal fats to clean fuels and light olefins. Chin J Chem Eng. 16 (3), 394-400 (2008).

- Melero, J. A., Clavero, M. M., Calleja, G., Garcia, A., Miravalles, R., Galindo, T. Production of bio-fuels via the catalytic cracking of mixtures of crude vegetable oils and nonedible animal fats with vacuum gas oil. Energy Fuels. 24 (1), 707-717 (2010).

- Bielansky, P., Reichhold, A., Schönberger, C. Catalytic cracking of rapeseed oil to high octane gasoline and olefins. Chem Eng Process. 49 (8), 873-880 (2010).

- Ng, S. H., Shi, Y., Ding, L., Chen, S. Catalytic cracking of a rapeseed oil for production of transportation fuels and chemicals: Yield structure. 2010 AIChE Annual Meeting. , (2010).

- Bielansky, P., Weinert, A., Schönberger, C., Reichhold, A. Catalytic conversion of vegetable oils in a continuous FCC pilot plant. Fuel Process Technol. 92 (12), 2305-2311 (2011).

- Ng, S. H., Lay, C., Bhatt, S., Freel, B., Graham, R. Upgrading of biomass-derived liquid to clean fuels. 2012 AIChE Annual Meeting. , (2012).

- Ordorica-Garcia, G., Croiset, E., Douglas, P., Elkamel, A., Gupta, M. Modeling the energy demands and greenhouse gas emissions of the Canadian oil sands industry. Energy Fuels. 21 (4), 2098-2111 (2007).

- . . Canada's Emission Trends. , (2013).

- Kayser, J. C. Versatile fluidized bed reactor. US Patent. , (2000).

- . . ACE Operating Manual: PID Drawing No. R+ 101 and 102. , (2007).

- . . System Manual: ACE - Model R+. , (2007).

- . . ASTM D2887-15 Standard test method for boiling range distribution of petroleum fractions by gas chromatography. , (2015).

- . . AASTM D4377-00 Standard test method for water in crude oils by potentiometric Karl Fischer titration. , (2015).

- Ng, S. H., et al. FCC coprocessing oil sands heavy gas oil and canola oil. 1. Yield structure. Fuel. 156, 163-176 (2015).

- Cox, J. D., Wagman, D. D., Medvedev, V. A. . CODATA Key values for thermodynamics. , (1984).

- Ng, S. H., et al. FCC study of Canadian oil-sands derived vacuum gas oils. 1. Feed and catalyst effects on yield structure. Energy Fuels. 16 (5), 1196-1208 (2002).

- Ng, S. H., Dabros, T., Humphries, A. Fluid catalytic cracking quality improvement of bitumen after paraffinic froth treatment. Energy Fuels. 21 (3), 1432-1441 (2007).

- Scherzer, J., Magee, J. S., Mitchell, M. M. Chapter 5, Correlation between catalyst formulation and catalytic properties. Fluid Catalytic Cracking: Science and Technology. , 145-182 (1993).

- Fisher, I. P. Effect of feedstock variability on catalytic cracking yields. Appl. Catal. 65 (2), 189-210 (1990).

- Ng, S. H., et al. Study of Canadian FCC feeds from various origins and treatments. 1. Ranking of feedstocks based on feed quality and product distribution. Energy Fuels. 18 (1), 160-171 (2004).

- Ng, S. H., et al. Study of Canadian FCC feeds from various origins and treatments. 2. Some specific cracking characteristics and comparisons of product yields and qualities between a riser reactor and a MAT unit. Energy Fuels. 18 (1), 172-187 (2004).

- Ng, S. H., et al. Key observations from a comprehensive FCC study on Canadian heavy gas oils from various origins. 1. Yield profiles in batch reactors. Fuel Process Technol. 87 (6), 475-485 (2006).

- Scherzer, J. Octane-enhancing zeolitic FCC catalysts: Scientific and technical aspects. Catalysis Reviews: Science and Engineering. 31 (3), 215-354 (1989).

- . . ASTM D7964/D7964M-14 Standard test method for determining activity of fluid catalytic cracking (FCC) catalysts in a fluidized bed. , (2014).

- . . ASTM D5154-10 Standard test method for determining activity and selectivity of fluid catalytic cracking (FCC) catalysts by Microactivity test. , (2010).

- Moorehead, E. L., McLean, J. B., Cronkright, W. A., Magee, J. S., Mitchell, M. M. Chapter 7, Microactivity evaluation of FCC catalysts in the laboratory: Principles, approaches and applications. Fluid Catalytic Cracking: Science and Technology. , 223-255 (1993).

- Rawlence, D. J., Gosling, K. FCC catalyst performance evaluation. Appl. Catal. 43 (2), 213-237 (1988).

Réimpressions et Autorisations

Demande d’autorisation pour utiliser le texte ou les figures de cet article JoVE

Demande d’autorisationThis article has been published

Video Coming Soon