Zum Anzeigen dieser Inhalte ist ein JoVE-Abonnement erforderlich. Melden Sie sich an oder starten Sie Ihre kostenlose Testversion.

Method Article

Labor Produktion von Biokraftstoffen und Biochemikalien aus Rapsöl durch Catalytic Cracking-Umwandlung

In diesem Artikel

Zusammenfassung

Dieser Beitrag stellt eine experimentelle Methode Biokraftstoffen und Biochemikalien aus Rapsöl mit einem fossil basierten Futter in der Gegenwart eines Katalysators bei milden Temperaturen gemischt zu erzeugen. Gasförmige, flüssige und feste Produkte aus einer Reaktionseinheit quantifiziert und charakterisiert. Umbau und individuelle Produktausbeuten werden berechnet und ausgewiesen.

Zusammenfassung

The work is based on a reported study which investigates the processability of canola oil (bio-feed) in the presence of bitumen-derived heavy gas oil (HGO) for production of transportation fuels through a fluid catalytic cracking (FCC) route. Cracking experiments are performed with a fully automated reaction unit at a fixed weight hourly space velocity (WHSV) of 8 hr-1, 490-530 °C, and catalyst/oil ratios of 4-12 g/g. When a feed is in contact with catalyst in the fluid-bed reactor, cracking takes place generating gaseous, liquid, and solid products. The vapor produced is condensed and collected in a liquid receiver at -15 °C. The non-condensable effluent is first directed to a vessel and is sent, after homogenization, to an on-line gas chromatograph (GC) for refinery gas analysis. The coke deposited on the catalyst is determined in situ by burning the spent catalyst in air at high temperatures. Levels of CO2 are measured quantitatively via an infrared (IR) cell, and are converted to coke yield. Liquid samples in the receivers are analyzed by GC for simulated distillation to determine the amounts in different boiling ranges, i.e., IBP-221 °C (gasoline), 221-343 °C (light cycle oil), and 343 °C+ (heavy cycle oil). Cracking of a feed containing canola oil generates water, which appears at the bottom of a liquid receiver and on its inner wall. Recovery of water on the wall is achieved through washing with methanol followed by Karl Fischer titration for water content. Basic results reported include conversion (the portion of the feed converted to gas and liquid product with a boiling point below 221 °C, coke, and water, if present) and yields of dry gas (H2-C2's, CO, and CO2), liquefied petroleum gas (C3-C4), gasoline, light cycle oil, heavy cycle oil, coke, and water, if present.

Einleitung

Es gibt starke globale Interesse an den beiden privaten und öffentlichen Sektor eine effiziente und wirtschaftliche Mittel zu finden, Treibstoffe aus Biomasse gewonnen Einsatzmaterialien zu erzeugen. Dieses Interesse wird durch eine allgemeine Besorgnis über die wesentlichen Beitrag der Verbrennung fossiler Brennstoffe Erdöl, um die Treibhausgasemissionen (THG) und die damit verbundenen Beitrag zur globalen Erwärmung getrieben. Außerdem gibt es einen starken politischen Willen in Nordamerika und Europa im Ausland produziert Erdöl mit erneuerbaren heimischen flüssigen Brennstoffen zu verdrängen. Im Jahr 2008 stellte Biokraftstoffe 1,8% der Kraftstoffe der Welt 1. In vielen entwickelten Ländern ist es erforderlich , dass Biokraftstoffe von 6% ersetzen zu 10% von Erdölbrennstoffen in naher Zukunft 2. In Kanada erfordern Vorschriften einen durchschnittlichen erneuerbaren Kraftstoff - Gehalt von 5% in Benzin beginnend 15. Dezember 2010 3. Das Erneuerbare - Energien - Richtlinie (RED) in Europa hat auch eine 10% erneuerbare Energieziel für die Europäische Union trans beauftragtHafensektor bis zum Jahr 2020 4.

Die Herausforderung bestand darin, eine tragfähige wirtschaftliche Weg zu produzieren fungible Kraftstoffen aus Biomasse zu entwickeln und zu demonstrieren. Biologische Quellen umfassen Triglycerid-basierte Biomasse wie pflanzlichen Ölen und tierischen Fetten, sowie Altspeiseöl und Zellulose-Biomasse wie Holzspäne, Waldabfälle und Landwirtschaft Rückstände. In den letzten zwei Jahrzehnten Forschung katalytische auf der Auswertung von Biomasse stammende Ölverarbeitung unter Verwendung herkömmlicher Fluidcracken (FCC) 5 konzentriert - 12, eine Technologie , die für die Herstellung der größte Teil des Benzins in einer Erdölraffinerie. Unser neuer Ansatz in dieser Studie ist es zur Zusammenarbeit Prozess Rapsöl mit Ölsand-Bitumen abgeleiteten Einsatzmaterial gemischt. Normalerweise Bitumen muss vor der Raffination aufgerüstet werden, die Herstellung von Raffinerieeinsatzmaterial wie synthetisches Rohöl (SCO) -Diese Verarbeitungsweg besonders energieintensiv ist, einem Anteil von 68-78% der THG-emissions von der SCO Produktion 13 und im Jahr 2011, die zusammen 2,6% der gesamten Treibhausgasemissionen 14 in Kanada. einen Teil des aktualisierten HGO mit Biofeed ersetzen würde THG-Emissionen zu reduzieren, da eine viel kleinere Kohlenstoff-Fußabdruck beinhaltet die Produktion von Biokraftstoffen. Canola Öl wird in dieser Arbeit gewählt, weil es in Kanada und den USA reichlich vorhanden ist. Dieses Einsatzmaterial besitzt eine Dichte und Viskosität ähnlich denen von GrAB während die Gehalte an Schwefel, Stickstoff und Metalle, die FCC Leistung oder die Produktqualität beeinträchtigen könnten vernachlässigbar sind. Darüber hinaus bietet dieses Co-Verarbeitungsoption erhebliche technologische und wirtschaftliche Vorteile, da sie Nutzung der vorhandenen Raffinerieanlagen erlauben würde, und daher würde wenig zusätzliche Hardware oder Modifikation der Raffinerie erfordern. Darüber hinaus kann es sein, mögliche Synergien, die in Verbesserung der Produktqualität zur Folge haben könnte, wenn Co-Processing ein hocharomatisches Bitumen füttern mit geradkettigen Biomasse-Pendant. Jedoch co-Verarbeitungbeinhaltet wichtige technische Herausforderungen. Dazu gehören die einzigartigen physikalischen und chemischen Eigenschaften von Bio-Feeds: mit hohem Sauerstoffgehalt, Paraffinreiche Zusammensetzung, die Kompatibilität mit Erdöleinsatzmaterialien, Verschmutzungspotential usw.

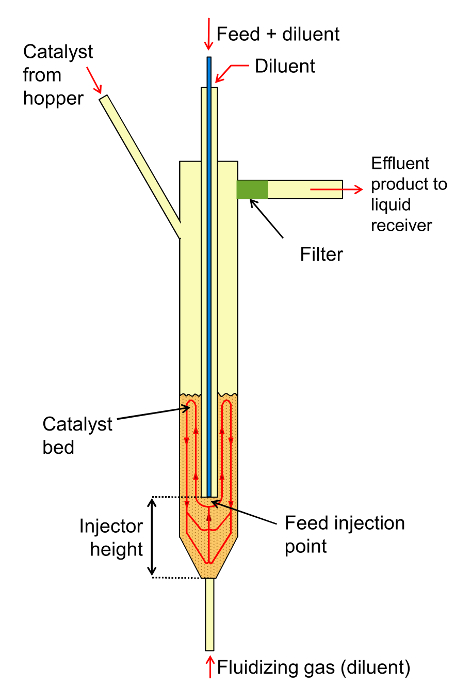

Diese Studie liefert ein detailliertes Protokoll für die Herstellung von Biokraftstoffen im Labormaßstab von Rapsöl durch katalytische Cracken. Eine vollautomatische Reaktionssystem - im Sinne dieser Arbeit als Labortesteinheit (LTU) 15 - ist für diese Arbeit verwendet Abbildung 1 zeigt schematisch , wie das Gerät arbeitet.. Diese LTU hat der Industriestandard für Labor FCC Studien geworden. Das Ziel dieser Studie ist für das Knacken Rapsöl die Eignung der LTU zu testen, Kraftstoffen und Chemikalien mit dem Ziel, die Eindämmung von Treibhausgasemissionen zu erzeugen.

Abbildung 1: Conceptual illustration des Reaktors. Illustration zeigt Stromlinien des Katalysators, Futtermittel, Produkt und Verdünnungsmittel. Bitte klicken Sie hier , um eine größere Version dieser Figur zu sehen.

Protokoll

Achtung: Bitte konsultieren Sie alle relevanten Sicherheitsdatenblätter (MSDS), bevor Sie die Materialien. Die Arbeit mit Rohöl Proben sollten nur durchgeführt werden, während die richtige persönliche Schutzausrüstung (Schutzbrille, Handschuhe, Hosen, geschlossene Schuhe, Laborkittel) trägt, und die Öffnung, die Übertragung und Verarbeitung von Roh-Proben in einem belüfteten Abzugsschrank erfolgen soll. Beheizte Kohlenwasserstoffe in der Luft entzündlich sein, und das Reaktionssystem sorgfältig vor auslauf geprüft werden sollte mit Rohöl Mischungen zu verwenden. Der Reaktor kann Temperaturen bis zu 750 ° C erreichen, und Hochtemperatur-Schutzhandschuhe sollten verwendet werden, wenn in der Nähe von heißen Oberflächen arbeiten.

1. Allgemeine Überlegungen

- Um die bestmögliche Nutzung der automatisierten Reaktionseinheit machen, die sechs aufeinanderfolgende Läufe über ~ 8 Stunden abgeschlossen werden kann, eine konstante Förderrate von 1,2 g / min wählen. Hier wird die stündliche Gewichtsraumgeschwindigkeit (WHSV) bis 8 h -1 durch die Beziehung WHSV = 60 / [(C / O) x t] = 60 × (O / T) / C wobei t die feed Lieferzeit in Minuten und C und O sind Massen von Katalysator und Futtermittel, die jeweils in Gramm. Durch die Veränderung der Vorschubeinspritzzeit, eine Menge von Katalysator / Öl-Massenverhältnissen von 4, 6, 8, 10 und 11,25 (x2) wurde für jede Reaktionstemperatur erreicht, um eine große Auswahl an Umsatz zu erreichen.

2. Rohstoffliche und Katalysatorherstellung

- Erhalten HGO durch die -343 ° C-Fraktion abdestilliert wurde (durch Spinnband) aus einem synthetischen Rohöl (SCO).

- Erwerben Sie essbaren-Grade-Rapsöl aus einem lokalen Lebensmittelgeschäft und nutzen, ohne weitere Behandlung.

- Bereiten Sie eine 15 V% Raps Mischung durch Mischen von 79,645 g HGO (0,9370 g / ml Dichte) mit 13,7535 g Rapsöl (0,9169 g / ml Dichte).

- Bildschirm, um den Gleichgewichtskatalysator mit einem 60 Tyler Mesh-Sieb (250 & mgr; m Öffnung), gefolgt von einem zweiten Screening mit einem 400 Tyler-Mesh-Sieb (38 & mgr; m Öffnung).

- Calcine die auf großen Teilchen (38-250 & mgr; m) bei 600 ° C für 4 Stunden, so dass sie dann in t ladener sechs Trichtern der automatisierten Reaktionseinheit.

3. Testverfahren

- Systemvorbereitung

- Programmvorbereitung

- Mit der Software, die die Reaktionseinheit steuert, öffnen Sie das Fenster für Laufbedingungen.

- Typ in den Identifikationen der Beschickung und Katalysator, der Luftdruck, die Einspritzzeit und die Temperatursollwerte für das Speisesystem, den Reaktor, die Produktlinie, die Kühlmittel und dem CO-Katalysator in jedem Schritt der Laufzeit .

- Katalysatorherstellung

- Für jeden Katalysator Glastrichter über dem Prozessrohr, den Deckel abnehmen und aufladen 9 g kalziniertes auf Größe Katalysator in den Trichter. Bringen Sie einen O-Ring an die Spitze des Trichters und wieder klemmen seinen Deckel.

- Die Kalibrierung des Vorschubs

- Stellen Sie die Ölförderpumpe Vorschub bei einer konstanten Zufuhrinjektionsrate (1,2 g / min) für alle Cracken Läufe zu liefern.

- Trennen Sie die oil Zuleitung unter dem Purge - Ventil (KV-114) 16 und befestigen Sie eine kurze vorübergehende Rohr auf den Boden des Ventils für die Öllieferung in eine austarierte Becher.

- Vorwärmen des Einsatzmaterials auf 85 ° C die HGO-Mischung zu ermöglichen, zu fließen leicht in die und aus der Spritze und entlang der Speiseleitung.

- Stellen Sie die Einspritzzeit der Pumpe auf den gleichen Wert wie für den ersten Lauf in der Serie (Standardeinstellung) für die Kalibrierung.

- Tarieren Sie einen Becher, und legen Sie es auf die Entlastung des kurzen temporären Schläuche. Starten Sie das Preset "PUMPCAL" Anwenderprogramm 17 in der Reaktionseinheit Software.

- Nachdem das PUMPCAL Programm abgeschlossen ist, entfernen und den Becher mit dem Futter wiegen. Teilen Sie die Masse des Futters in den Becher durch die Einspritzzeit lieferte die Vorschubgeschwindigkeit zu erhalten.

- Stellen Sie die Pumpendrehzahl höher oder niedriger (unter Verwendung der dreistelligen Regler an der Pumpe) und wiederholen Sie die Schritte 3.1.3.5 bis 3.1.3.6, bis die gewünschte Vorschubgeschwindigkeit erreicht wird.

- Entferne daskurze vorübergehende Rohr und verbinden die Zuleitung.

- Kalibrierung von GC für Gasanalyse

Hinweis: Dieser Schritt, wenn die GC für die Gasanalyse notwendig ist, gefunden wird nicht mehr kalibriert werden, die aus Referenzprüfungen, Daten Trending abgeleitet werden kann, und Materialbilanz. Die Erfahrung zeigt, dass die GC Kalibrierung stützte sich auf einen längeren Zeitraum werden kann.- Schließen Sie einen Zylinder von kommerziellen Mehrkomponenten- Raffineriegas Standard zum Handventil (HV-190) 16.

- Legen Sie eine Methode in der GC-Software, die von eluierenden und trennt alle Spitzen in der Raffineriegas Standard fähig ist. Verwenden , um die Parameter für die GC - Methode in Tabelle 1.

- Mit Hilfe der GC-Software, führen Sie eine Analyse Lauf der Raffineriegas-Standard.

- Öffnen Sie das Chromatogramm der Raffineriegas-Standard und die Integration der Peaks im Chromatogramm.

- Identifizieren der Peaks in dem Chromatogramm, um sicherzustellen, dass alle Komponenten in dem calibRation Gas gefunden. Löschen keine Peaks, die vorhanden sind, aber nicht an die Komponenten in der Norm zurückgeführt werden.

- Basierend auf Retentionszeitbereiche, Stückerz und divide eluierenden Verbindungen nach C 5 in C 6 + 1, C 6 + 2, C 6 + 3 und C 6 + 4 Gruppen. Für dieses Verfahren Klumpen Pentenisomeren in eine C 5 Olefingruppe.

- Mit Hilfe der GC-Software, Konzentrationswerte zu jedem integrierten Peak aus dem Gas Standard unter der Kalibrierungsfunktion zuweisen.

- Speichern Sie die Kalibrierung in die Methodendatei, für die Verwendung der Konzentrationen von Spitzen in den nachfolgenden Testläufen zu bestimmen. Ziehen Sie den kommerziellen Gas-Standard.

- Kalibrierung von CO 2 Analyzer

- Durch die Reaktionseinheit Software schaltet das Ventil (KV-170) 16 in die Position, die das Nullgas (Stickstoff) mit dem IR - Gasanalysator strömen kann. Den Durchfluss durch den Drehknopf in Verbindung mit dem Flusskontrolle val DrehVe (FCV-107) 16, falls erforderlich, auf etwa 250 sccm auf die Strömungsanzeige (FI-107) 16 erhalten.

- Null der Analysator die Nullpunkteinstellung Schraube an der Frontseite des Gerätes mit Hilfe eines Schlitz- Schraubendreher.

- Schalten Sie das Handventil (HV-107) 16 , um die CO 2 (19,8 Mol%) Standardgas in den Analysator zu versorgen. Stellen Sie das Handventil (MV-107) 16 einen Fluss von etwa 250 sccm auf die Strömungsanzeige (FI-107) zu erhalten.

- mit der SPAN Schraube an der Frontplatte Stellen Sie den Analysator Lesen der Konzentration (19,8 Mol%) der Standard-Kalibriergas zu entsprechen.

- Trennen Sie das Kalibriergaswertes und senden Sie das Handventil (HV-107) in die Stellung RUN.

- Herstellung von flüssigen Zustand Receiver

Hinweis: Jeder Empfänger besteht aus einem Kondensator und einem GC-Vial zum Boden des Kondensators verbunden ist mit einem kurzen Stück Silikonschlauch.- zuweisen Nummern nacheinander an die condensers und GC-Vials.

- Setzen Sie einen kleinen Pfropfen aus Glaswolle im Inneren der Oberseite jeder Arm Empfänger Steckdose , wie in Abbildung 2 dargestellt.

- Halten Sie den Empfänger aufrecht mit etwas Unterstützung in einem Becher oder einem Kolben geeigneter Größe. Wiegen Sie jeden Empfänger in einer Analysenwaage das oberste Fenster , von denen durch eine kubische Kunststoffschutz abgedeckt ist eine zugfreie Umgebung (Abbildung 3) zu gewährleisten.

- Notieren Sie sich die Trockenmasse (W vor) des vorbereiteten Empfänger zusammen mit markierten Anschlägen.

- Installieren und schließen Sie das gewogen Empfänger an die Produktlinie (Abbildung 4).

- Reactor Vorbereitung

- Installieren Sie eine Ölzufuhrleitung in den Reaktor mit einer Länge, die für eine 1,125 Zoll Injektorhöhe ermöglicht.

- Legen Sie einen Filter am Ausgang des Reaktors jeden Katalysatorstaub zu verhindern, dass die Produktlinie Eingabe, Ändern Sie den Filter nach 50-100 läuft.

- Führen Sie einen Drucktest auf dem Reaktorsystem by läuft das Programm PTEST1 17 nach Zuführpumpe Kalibrierung und Installation der Empfänger. Schließen Sie die Gasentlüftung und unter Druck des Reaktorsystems mit 150 mmHg Stickstoff, durch Isolierung des Systems.

- Beobachten Sie den Druck für ein paar Minuten mit dem Lesen der Druckabfall, um sicherzustellen, nicht mehr als 0,4 mmHg pro Minute ist, was anzeigt, dass keine Lecks vorhanden sind. Wenn ein Druckabfall von mehr als 0,4 mmHg pro min beobachtet wird, führen Sie eine Dichtigkeitsprüfung gemäß den Anweisungen des Herstellers, und beheben dementsprechend alle Lecks.

- Programmvorbereitung

| Probeneinlass T | 90 ° C | Beitrag Laufdruck | 30 psi | |

| Injector T | 90 ° C | Druckausgleich | 10 sec | |

| Laufzeit | 300 sec | Die Detektoren | Wärmeleitfähigkeit | |

| Säulendruck | 30 psi | Datenerfassungsrate | 50 Hz | |

| Kanal A | Kanal B | Kanal C | Kanal D | |

| Vorsäule | PLOT-U; 30 & mgr; m × 320 & mgr; m × 3 m | PLOT-Q; 10 & mgr; m × 320 & mgr; m × 1 m | Aluminiumoxid; 3 & mgr; m × 320 & mgr; m × 1 m | - |

| Spalte | Molsieve; 12 & mgr; m × 320 & mgr; m × 10 m | PLOT-U; 30 & mgr; m × 320 & mgr; m × 8 m | Aluminiumoxid; 8 & mgr; m × 320 & mgr; m × 10 m | OV1; 2 & mgr; m × 150 & mgr; m × 10 m |

| Trägergas | Argon | Helium | Helium | Helium |

| Inlet - Modus | Rückspülfilter | Rückspülfilter | Rückspülfilter | Fixed Volume |

| Spalte T | 100 ° C | 90 ° C | 130 ° C | 90 ° C |

| Injektionszeit | 30 msec | 120 ms | 0 ms | 100 msec |

| Rückspülzeit | 12,5 sec | 5,0 sec | 5,5 sec | - |

Tabelle 1: GC - Methode Parameter für die Analyse von Gas durch die LTU erzeugt.

Abbildung 2: Vial Befestigung an Kondensator. Foto die Lage des Glaswollepfropfen und die Befestigung eines GC - Vial mit dem Kondensator mit Silikonschlauch zeigt. Bitte hier klicken , um eine größere Version dieser Figur zu sehen.

Abbildung 3:.. Mit einem Gewicht von Produktaufnehmer Plastikabdeckung für den Rest des langen flüssigen Produkts Empfänger zu wiegen, die aus dem oberen Fenster hängen bleiben Bitte klicken Sie hier um eine größere Version dieser Figur zu sehen.

Abbildung 4:. Flüssigkeitsaufnahme Befestigung Foto die Befestigung der flüssigen Empfänger auf die Produktlinie zeigt.ad / 54390 / 54390fig4large.jpg "target =" _ blank "> Bitte hier klicken, um eine größere Version dieser Figur zu sehen.

- Systembetrieb im Auto-Modus

- Auf der LTU-SETUP-Bildschirm, geben Sie die entsprechenden Informationen für das Experiment: Laufnummer Feed-Name, Katalysatorbezeichnung, Luftdruck, Sollwerte für Haut und der inneren Reaktortemperaturen sowohl für Rissbildung und Regenerierung des Katalysators und der Öleinspritzzeit. Lassen Sie diesen Schritt, wenn vollständige Informationen in Abschnitt 3.1.1 enthalten.

- Stellen Sie das System in den Run-Modus, indem Sie auf die Taste "RUN" auf dem Prozessfluss-Bildschirm. Dies leitet die Testsequenz 17, die die Schritte im Auto - Modus umfasst in der Diskussion beschrieben werden.

- Nicht-Auto-Modus Systembetrieb

- Mit Hilfe des Computers mit dem GC angebracht, die Spitzen zu integrieren und die Daten mit der Kalibrierung festgelegt verarbeiten. Geben Sie die letzte GC-Daten in die LTU-Programm durch den LTU-Computer.

- Post-Betrieb laufen

- Massebestimmung des flüssigen Produkts

- Nach der Klemme zu entfernen, kippen Sie den Hörer ab und sammeln unter dem Produktventil keine flüssigen Produkt Tropfen auf der abgeschrägten Metallspitze.

- Unmittelbar versiegeln den Empfänger mit der Bezeichnung Gummistopper und vorsichtig aus dem Bad zu entfernen. Spülen Sie das Ethylenglykol aus dem Bad mit kaltem Wasser und trocknen Sie die Außenseite mit einem Papiertuch ab.

- Legen Sie das flüssige Produkt-Empfänger auf einem Gestell bei Raumtemperatur für 20 Minuten, so dass jedes gefrorene Produkt zu tauen und heruntergekommen in den GC-Fläschchen an der Unterseite des Empfängers.

- Sammeln Sie die Zurückhalten von Flüssigkeit um die Metallverbindung für den Empfänger mit einem austarierten Wattebausch. Bestimmen Sie die Masse der Zurückhalten von Flüssigkeit (W Tupfer) und Rekord.

- Öffnen Sie das flüssige Produkt-Empfänger in die Atmosphäre in einem belüfteten Abzugshaube für den Druckausgleich durch momentanes den Anschlag auf dem oberen Ausgang des Empfängers zu entfernen.

- Stellender Anschlag wieder auf und der Empfänger Masse erhalten (W nach). Entfernen Sie die GC-Fläschchen aus dem Kondensator. Cap und speichern Sie die Produktprobe in einem Kühlschrank bei 4 ° C für eine spätere Analyse.

- Wenn ein Wassertropfen, wie im Fall der GC Fläschchen Boden erscheint Rapsöl von Rissen, verwenden Sie eine saubere Spritze so viel Wasser freies Öl-Produkt in ein anderes Fläschchen wie möglich zu übertragen und sofort verschließen.

- Spülen Sie die Innenwände des Empfängers Kondensator gründlich mit einer geringen Qualität von Methanol und sammeln Sie alle der Methanolwäsche in die ursprüngliche GC Fläschchen mit dem Wassertropfen. Verschließe das Röhrchen und erhalten die Masse der Flüssigkeit im Inneren für den Einsatz in Wasserbestimmung.

- Die Analyse der Flüssigkeit Produkt für Simulierte Destillation

- Unter Verwendung von Standardtestverfahren ASTM D2887 18 bestimmen den Massenanteil des wasserfreien flüssigen Produkts in den Bereichen von Benzin siedet (IBP-221 & deg ; C), leichtes Kreislauföl (LCO, 221-343 ° C), und h eavy Kreislauföl (HCO, 343 ° C-FBP).

- Analyse von Wasser Artikel

- Unter Verwendung von Standardtestmethode ASTM D4377 19, bestimmen den Wassergehalt (W H2O) des Waschmethanol mit dem Wassertropfen in dem Fläschchen kombiniert.

- Massebestimmung des flüssigen Produkts

- Berechnungen

- Masse gasförmiger Produkt

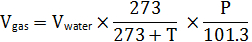

- Berechnen des Gesamtvolumens des gasförmigen Produktes durch das Volumen des verdrängten Wassers nach der Formel:

wobei V Gasvolumen (ml) von Gas bei Standardbedingungen gesammelt (0 K und 101,3 kPa), V Wasservolumen (ml) Wasser während des Tests verschoben, T Gastemperatur (° C) und P Gasdruck ( kPa). - Berechnen Sie die Masse jeder Gaskomponente mit:

jpg "/>

wobei W i Masse (g) des i - ten gasförmigen Produkt, N i ist Mol-% der i - ten Komponente in dem Gas, und M i das Molekulargewicht der i - ten gasförmigen Produkts. Das Molekulargewicht des C 5 + ungelösten Klumpen wird angenommen , 86 zu sein. - Berechnen Sie die Gesamtmasse des gasförmigen Produkts als:

wobei W Gas ist die Gesamtmasse des gasförmigen Produkts und W i ist die Masse des i - ten gasförmigen Produkts , wie in 3.5.1.2 berechnet.

- Berechnen des Gesamtvolumens des gasförmigen Produktes durch das Volumen des verdrängten Wassers nach der Formel:

- Masse der Flüssigkeit Produkt

- Berechnen Sie die Gesamtmasse des flüssigen Produkts mit:

W liq = W nach - W + W vor Tupfer

wobei W liq ist Masse (g) des flüssigen Produkts, W nach Masse (g)des Empfängers flüssigen Produkts nach der Reaktion, bevor W ist die Masse (g) des flüssigen Produkts Empfänger vor der Reaktion, und W Tupfer Masse (g) des Zurückhalten von Flüssigkeit auf dem Baumwolltupfer gesammelt.

- Berechnen Sie die Gesamtmasse des flüssigen Produkts mit:

- Masse von Coca-Cola

- Berechnen Sie die Gesamtmasse von Koks aus der LTU abgeleitet werden:

W Koks = W Kohlenstoff × 1,0695

wobei W coke Masse (g) von Koks ist, W Kohlenstoff Masse (g) des Kohlenstoffs und 1,0695 ist die Kohlenstoff-coke Faktor.

- Berechnen Sie die Gesamtmasse von Koks aus der LTU abgeleitet werden:

- Massenbilanz (Wiederherstellung)

- Berechnen Sie die Massenbilanz mit

R = (W Gas + W liq + W Koks) ÷ W - Feed × 100

wobei R Rückgewinnung (Masse% des Zulaufs) und W - Feed ist Masse (g) des Ölzufuhr. R sollte im Bereich von 96-102% liegen. Wenn nicht, lehnen die Prüfung als nicht zufriedenstellend.

- Berechnen Sie die Massenbilanz mit

- Nicht normalisierte Renditen und Conversion

Hinweis: Berechnen jedes Produkt Ausbeute (Masse-% feed) nach den Formeln nachstehend angegeben.- Berechnen Dry Gas (H 2 -C 2 's, CO und CO 2)

Y DG = (W H2 + W C1 + W C2 + W CO + W CO2) ÷ W - Feed × 100

wobei Y DG unnormalisierten Ausbeute (Masse-% Futter) des trockenen Gases ist, W H2 Masse (g) von H 2, W C1 ist Masse (g) des C 1 Gas (Methan), W C2 Masse (g) der C & sub2 ; -Gas (Ethan und Ethylen), W CO Masse (g) von CO und CO2 W ist Masse (g) CO 2. Beachten Sie, dass die Korrektur für die geringe Menge an CO 2 in Wasser gelöst ist nicht erforderlich. - Berechnen Sie Liquefied Petroleum Gas (LPG)

Y LPG = (W C3 + W C4) ÷ W - Feed × 100

wobei Y LPG unnormalisierten Ausbeute (Masse-% Futter) des LPG - Produkt, W C3 ist Masse (g) des C 3 Gas (Propan und Propylen) und W C4 ist Masse (g) des C - 4 - Gas (Butane und Butene einschließlich 1,3-butadien). - Berechnen Benzin

Y GLN = [X GLN × (W liq - W H2O - W Tupfer) + W C5 +] ÷ W - Feed × 100

wobei Y GLN nicht normalisierten Ausbeute (Masse-% feed) von Benzin ist, X GLN (durch simulierte Destillation) erhaltene Massenanteil des Benzins in dem wasserfreien flüssigen Produkt, ist W H2O Masse (g) von Wasser in dem flüssigen Produkt, wenn jede und W C5 + ist Masse (g) von 5 C + Produkt in der Gasphase (ungelöste C 6 </ sub> plus C 6 + Klumpen). - Berechnen Light Cycle Oil (LCO)

Y LCO = [X LCO × (W liq - W H2O - W Tupfer)] ÷ W - Feed × 100

wobei Y LCO unnormierte Ausbeute (Masse% des Zulaufs) des LCO Produkts und X LCO (erhalten durch simulierte Destillation) ist , ist Massenanteil von LCO in dem wasserfreien flüssigen Produkt. - Berechnen schweren Kreislauföl (HCO)

Y HCO = [X HCO × (W liq - W H2O - W Tupfer) + W Tupfer] ÷ W - Feed × 100

wobei Y HCO unnormierte Ausbeute (Masse-% feed) von HCO und X HCO (erhalten durch simulierte Destillation) ist , ist Massenanteil von HCO in dem wasserfreien flüssigen Produkt. - Berechnen von Coca-Cola

Y Koks = W ÷ W - Feed Koks × 100

wobei Y Koks ist nicht normalisierten Ausbeute (Masse-% Futter) von Koks. - berechnen Wasser

Y H2O = W H2O ÷ W - Feed × 100

wobei Y H2O ist nicht normalisierten Ausbeute (Masse-% Futter) Wasser. - Berechnen Conversion

CON unnorm = 100 - Y LCO - Y HCO

wo CON unnorm ist nicht normalisierten Umwandlung (Masse-% Futter).

- Berechnen Dry Gas (H 2 -C 2 's, CO und CO 2)

- Normierte Ausbeuten und Conversion

0 Y i = Y i ÷ R × 100

wobei Y 0 i normalisierte Ausbeute (Masse-% Futter) des i - ten Produkt.

CON Norm = 100 - Y 0 LCO- Y 0 HCO

wo CON Norm wird normalisiert Umwandlung (Masse-% Futter).

- Masse gasförmiger Produkt

Ergebnisse

(: 85,27 Massenverhältnis dh 14,73) zwischen Rapsöl und einem SCO-derived HGO 20 Das etablierte Protokoll zu einem Ölmischung von 15:85 Volumenverhältnis wurde erfolgreich angewendet. Aus praktischen Gründen (Kosten, Verfügbarkeit von Rapsöl und mögliche Herausforderungen in den kommerziellen Betrieb) wurde die Studie auf Einsatzmaterial fokussiert 15 v% Rapsöl Zusatz enthält, obwohl Feeds mit höheren Konzentrationen wurden auch ausprobiert. Die Mischung wu...

Diskussion

Das hier beschriebene Protokoll verwendet zyklischen Betrieb eines einzigen Reaktor eine Charge von fluidisierten Katalysatorteilchen enthaltenden Beschickungsöl zu simulieren Rißbildung und Katalysatorregenerierung. Das Öl wird gecrackt wird vorgewärmt und von oben durch eine Einspritzrohr mit der Spitze nahe am Boden des Fluidbetts zugeführt. Der Dampf nach dem katalytischen Cracken erzeugt wird kondensiert und in einer Vorlage aufgefangen, und das flüssige Produkt gesammelt wird anschließend für simulierte De...

Offenlegungen

Die Autoren erklären, dass sie keine finanziellen Interessen haben.

Danksagungen

Die Autoren möchten die analytische Labor des CanmetENERGY Technologiezentrum für seine technische Unterstützung und Suncor Energy Inc. zur Versorgung des synthetischen Rohöls zu danken. Teilfinanzierung für diese Studie wurde von Natural Resources Canada und der Regierung Kanadas interdepartementale Programm für Energieforschung und Entwicklung (PERD) mit Projekt-ID A22.015 zur Verfügung gestellt. Yi Zhang möchte seine von Januar 2015 bis Januar 2016 Naturwissenschaften und Engineering Research Council (NSERC) von Kanada Visiting Fellowship anzuerkennen.

Materialien

| Name | Company | Catalog Number | Comments |

| Advanced Cracking Evaluation (ACE) Unit | Kayser Technology Inc. | ACE R+ 46 | Assembled by Zeton Inc. SN:505-46; consisting of (1) a reactor; (2) catalyst addition system; (3) feed delivery system; (4) liquid collection system; (5) gas collection system; (6) gas analyzing system; (7) catalyst regeneration system; (8) CO catalytic convertor; (9) coke analyzing system |

| Reactor (ACE) | Kayser Technology Inc. | V-105 | A 1.6 cm ID stainless steel tube having a tapered conical bottom and with a diluent (nitrogen) flowing from the bottom to fluidize the catalyst and also serve as the stripping gas at the end of the run |

| Catalyst Addition System (ACE) | Kayser Technology Inc. | Six hoppers (V-120F, with respective valves) for addition of catalyst for up to 6 runs | |

| Feed Delivery System (ACE) | Kayser Technology Inc. | Consisting of feed bottle (V-100), syringe (FS-115), pump (P-100), and injector (with 1.125 inch injector height, i.e., the distance from the lowest point of the conical reactor bottom to the bottom end of the feed injector) | |

| Liquid Collection System (ACE) | Kayser Technology Inc. | Six liquid receivers (V-110F) immersed in a common coolant bath (Ethylene glycol/water mixture in 50:50 mass ratio) at about –15 °C in a large tank (V-145) | |

| Gas Collection System (ACE) | Kayser Technology Inc. | Based on water displacement principle; consisting of gas collection vessel (V-150) with a motor-driven stirrer (MTR-100), and a weight scale (WT-100) for weighing the displaced water collected in a beaker (V-160). | |

| Gas Analyzing System (ACE) | Kayser Technology Inc. | Key element being Agilent micro GC (model 3000A) with four capillary columns equipped with respective thermal conductivity detectors (TCDs) | |

| Catalyst Regeneration System (ACE) | Kayser Technology Inc. | V-105 | Spent catalyst in reactor being burned in situ in air at +700 °C to ensure complete removal of carbon deposited on the catalyst |

| CO Catalytic Convertor (ACE) | Kayser Technology Inc. | A reactor (V-140) with CuO as catalyst to oxidize any CO and hydrocarbons in exhausted flue gas to CO2 (to be analyzed by IR gas analyzer) and H2O (to be absorbed by a dryer) | |

| Coke Analyzing System (ACE) | Kayser Technology Inc. | Servomex (Model 1440C) IR analyzer for measuring CO2 in exhausted flue gas | |

| R+MM Software Suite | Kayser Technology Inc. | Including iFIX 3.5 | |

| Agilent Micro GC | Agilent Technologies | 3000A | For gas analysis after cracking |

| Cerity Networked Data System | Agilent Technologies | Software for Agilent Micro GC | |

| CO2 Gas Analyser | Servomex Inc. | 1440C | SN: 01440C1C02/2900 |

| NESLAB Refrigerated Bath | Themo Electron Corporation | RTE 740 | SN: 104300061 |

| Orion Sage Syringe Pump | Themo Electron Corporation | M362 | For delivering feed oil to injector tube |

| Synthetic Crude Oil (SCO) | Suncor Energy Inc. | Identified as Suncor OSA 10-4.1 | |

| Catalyst P | Petro-Canada Refinery | Equilibrium catalyst | |

| Balance | Mettler Toledo | AB304-S | For weighing liquid product receivers |

| Balance | Mettler Toledo | XS8001S | For weighing water displaced by gas product |

| Ethylene Glycol | Fisher Scientifc Inc. | CAS 107-21-1 | Mixed with distilled water as coolant (50 v% ) |

| Drierite | W.A. Hammond Drierite Co. Ltd. | 24001 | For water absorption after CO catalytic converter |

| Copper Oxide | LECO Corporation | 501-170 | Catalyst for conversion of CO to CO2 |

| Toluene | Fisher Scientific Co. | CAS 108-88-3 | For cleaning liquid receivers |

| Acetone | Fisher Scientific Co. | CAS 67-64-1 | For cleaning liquid receivers |

| Micro GC Calibration Gas | Air Liquid Canada Inc. | SPG-25MX0015306 | Multicomponent standard gas |

| 19.8% CO2 Standard Gas | BOC Canada Ltd. | 24069890 | For calibration of IR analyzer |

| Argon Gas | Linde Canada ltd. | 24001306 | Grade 5.0 Purity |

| Helium Gas | Linde Canada ltd. | 24001333 | Grade 5.0 Purity |

| Gas analyzer GC Module | Inficon | GCMOD-15 | Channel A |

| Gas analyzer GC Module | Inficon | GCMOD-03 | Channel B |

| Gas analyzer GC Module | Inficon | GCMOD-04 | Channel C |

| Gas analyzer GC Module | Inficon | GCMOD-73 | Channel D |

| HP 6890 GC | Hewlett-Packard Co. | G1530A | For simulated distillation |

| ASTM 2887 Standard Sample | PAC L.P. | 26650.150 | For quality control in simulated distillation |

| ASTM 2887 Standard Sample | PAC L.P. | 25950.200 | For calibration in simulated distillation |

| Column for GC 6890 (simulated distillation) | Agilent Technologies | CP7562 | 10 m x 0.53 mm x 1.2 µm, HP 6890 GC column |

| Liquid Nitrogen | Air Liquid Canada Inc. | SPG-NIT1AC240LC | For use in simulated distillation |

| Nitrogen | Air Liquid Canada Inc. | Bulk (building N2) | For use in ACE unit operation |

| Isotemp Programmable Furnace | Thermo Fisher Scientifc Inc. | 10-750-126 | For calcination of catalyst |

| GC Vials, Crimp Top | Chromatograghic Specialties Inc | C223682C | 2 ml, for liquid product |

| Seals, Crimp Top | Chromatograghic Specialties Inc | C221150 | 11 mm, for use with GC vials |

| 4 oz clear Boston round bottles | Fisher Scientific Co. | 02-911-784 | With PE cone lined caps, for use in feed system |

| Sieve | Endecotts Ltd. | 6140269 | Aperture 38 micron |

| Sieve | Endecotts Ltd. | 6146265 | Aperture 250 μm |

| Shaker | Endecotts Ltd. | MIN 2737-11 | Minor-Meinzer 2 Sieve Shaker for catalyst screening |

| V20 Volumetric KF Titrator | Mettler Toledo | 5131025056 | For water content analysis of the liquid product |

| Hydranal Composite 5 | Sigma-Aldrich | 34805-1L-R | Reagent for Karl Fischer titration |

| Methanol (extremely low water grade) | Fisher Scientific Co. | A413-4 | Mixed with toluene (40:60 w/w) for KF titration: also used to recover water in receiver |

| Glass Wool | Fisher Scientific Co. | 11-388 | Placed inside the top of receiver outlet arm |

Referenzen

- Bringezu, S., et al. Towards Sustainable Production and Use of Resources - Assessing Biofuels. United Nations Environment Programme. , (2009).

- Sheehan, J., Camobresco, V., Duffield, J., Graboski, M., Shapouri, H. Life cycle inventory for biodiesel and petroleum diesel for use in an urban bus. National Renewable Energy Laboratory Report. , (1998).

- . Renewable Fuels Regulations. Canada Gazette Part II. 144 (18), 1614-1740 (2010).

- . Directive 2009/28/EC of the European Parliament and of the Council of 23 April 2009 on the promotion of the use of energy from renewable sources and amending and subsequently repealing Directives 2001/77/EC and 2003/30/EC (Text with EEA relevance). Official Journal of the European Union. 140, 16-62 (2009).

- Al-Sabawi, M., Chen, J., Ng, S. Fluid catalytic cracking of biomass-derived oils and their blends with petroleum feedstocks: A Review. Energy Fuels. 26 (9), 5355-5372 (2012).

- Dupain, X., Costa, D. J., Schaverien, C. J., Makkee, M., Moulijn, J. A. Cracking of a rapeseed vegetable oil under realistic FCC conditions. Appl. Catal. B: Environ. 72 (1-2), 44-61 (2007).

- Tian, H., Li, C., Yang, C., Shan, H. Alternative processing technology for converting vegetable oils and animal fats to clean fuels and light olefins. Chin J Chem Eng. 16 (3), 394-400 (2008).

- Melero, J. A., Clavero, M. M., Calleja, G., Garcia, A., Miravalles, R., Galindo, T. Production of bio-fuels via the catalytic cracking of mixtures of crude vegetable oils and nonedible animal fats with vacuum gas oil. Energy Fuels. 24 (1), 707-717 (2010).

- Bielansky, P., Reichhold, A., Schönberger, C. Catalytic cracking of rapeseed oil to high octane gasoline and olefins. Chem Eng Process. 49 (8), 873-880 (2010).

- Ng, S. H., Shi, Y., Ding, L., Chen, S. Catalytic cracking of a rapeseed oil for production of transportation fuels and chemicals: Yield structure. 2010 AIChE Annual Meeting. , (2010).

- Bielansky, P., Weinert, A., Schönberger, C., Reichhold, A. Catalytic conversion of vegetable oils in a continuous FCC pilot plant. Fuel Process Technol. 92 (12), 2305-2311 (2011).

- Ng, S. H., Lay, C., Bhatt, S., Freel, B., Graham, R. Upgrading of biomass-derived liquid to clean fuels. 2012 AIChE Annual Meeting. , (2012).

- Ordorica-Garcia, G., Croiset, E., Douglas, P., Elkamel, A., Gupta, M. Modeling the energy demands and greenhouse gas emissions of the Canadian oil sands industry. Energy Fuels. 21 (4), 2098-2111 (2007).

- . . Canada's Emission Trends. , (2013).

- Kayser, J. C. Versatile fluidized bed reactor. US Patent. , (2000).

- . . ACE Operating Manual: PID Drawing No. R+ 101 and 102. , (2007).

- . . System Manual: ACE - Model R+. , (2007).

- . . ASTM D2887-15 Standard test method for boiling range distribution of petroleum fractions by gas chromatography. , (2015).

- . . AASTM D4377-00 Standard test method for water in crude oils by potentiometric Karl Fischer titration. , (2015).

- Ng, S. H., et al. FCC coprocessing oil sands heavy gas oil and canola oil. 1. Yield structure. Fuel. 156, 163-176 (2015).

- Cox, J. D., Wagman, D. D., Medvedev, V. A. . CODATA Key values for thermodynamics. , (1984).

- Ng, S. H., et al. FCC study of Canadian oil-sands derived vacuum gas oils. 1. Feed and catalyst effects on yield structure. Energy Fuels. 16 (5), 1196-1208 (2002).

- Ng, S. H., Dabros, T., Humphries, A. Fluid catalytic cracking quality improvement of bitumen after paraffinic froth treatment. Energy Fuels. 21 (3), 1432-1441 (2007).

- Scherzer, J., Magee, J. S., Mitchell, M. M. Chapter 5, Correlation between catalyst formulation and catalytic properties. Fluid Catalytic Cracking: Science and Technology. , 145-182 (1993).

- Fisher, I. P. Effect of feedstock variability on catalytic cracking yields. Appl. Catal. 65 (2), 189-210 (1990).

- Ng, S. H., et al. Study of Canadian FCC feeds from various origins and treatments. 1. Ranking of feedstocks based on feed quality and product distribution. Energy Fuels. 18 (1), 160-171 (2004).

- Ng, S. H., et al. Study of Canadian FCC feeds from various origins and treatments. 2. Some specific cracking characteristics and comparisons of product yields and qualities between a riser reactor and a MAT unit. Energy Fuels. 18 (1), 172-187 (2004).

- Ng, S. H., et al. Key observations from a comprehensive FCC study on Canadian heavy gas oils from various origins. 1. Yield profiles in batch reactors. Fuel Process Technol. 87 (6), 475-485 (2006).

- Scherzer, J. Octane-enhancing zeolitic FCC catalysts: Scientific and technical aspects. Catalysis Reviews: Science and Engineering. 31 (3), 215-354 (1989).

- . . ASTM D7964/D7964M-14 Standard test method for determining activity of fluid catalytic cracking (FCC) catalysts in a fluidized bed. , (2014).

- . . ASTM D5154-10 Standard test method for determining activity and selectivity of fluid catalytic cracking (FCC) catalysts by Microactivity test. , (2010).

- Moorehead, E. L., McLean, J. B., Cronkright, W. A., Magee, J. S., Mitchell, M. M. Chapter 7, Microactivity evaluation of FCC catalysts in the laboratory: Principles, approaches and applications. Fluid Catalytic Cracking: Science and Technology. , 223-255 (1993).

- Rawlence, D. J., Gosling, K. FCC catalyst performance evaluation. Appl. Catal. 43 (2), 213-237 (1988).

Nachdrucke und Genehmigungen

Genehmigung beantragen, um den Text oder die Abbildungen dieses JoVE-Artikels zu verwenden

Genehmigung beantragenThis article has been published

Video Coming Soon

Copyright © 2025 MyJoVE Corporation. Alle Rechte vorbehalten