Для просмотра этого контента требуется подписка на Jove Войдите в систему или начните бесплатную пробную версию.

Method Article

Лаборатория производства биотоплива и биопрепаратов из рапсового масла через каталитического крекинга конверсии

В этой статье

Резюме

В данной работе представлен экспериментальный метод для производства биотоплива и биохимикаты из рапсового масла, смешанного с ископаемым на основе сырья в присутствии катализатора, при умеренных температурах. Газообразные, жидкие и твердые продукты из реакционной единицы количественно и охарактеризованы. конверсионные выходы и индивидуальный продукт рассчитывается и сообщается.

Аннотация

The work is based on a reported study which investigates the processability of canola oil (bio-feed) in the presence of bitumen-derived heavy gas oil (HGO) for production of transportation fuels through a fluid catalytic cracking (FCC) route. Cracking experiments are performed with a fully automated reaction unit at a fixed weight hourly space velocity (WHSV) of 8 hr-1, 490-530 °C, and catalyst/oil ratios of 4-12 g/g. When a feed is in contact with catalyst in the fluid-bed reactor, cracking takes place generating gaseous, liquid, and solid products. The vapor produced is condensed and collected in a liquid receiver at -15 °C. The non-condensable effluent is first directed to a vessel and is sent, after homogenization, to an on-line gas chromatograph (GC) for refinery gas analysis. The coke deposited on the catalyst is determined in situ by burning the spent catalyst in air at high temperatures. Levels of CO2 are measured quantitatively via an infrared (IR) cell, and are converted to coke yield. Liquid samples in the receivers are analyzed by GC for simulated distillation to determine the amounts in different boiling ranges, i.e., IBP-221 °C (gasoline), 221-343 °C (light cycle oil), and 343 °C+ (heavy cycle oil). Cracking of a feed containing canola oil generates water, which appears at the bottom of a liquid receiver and on its inner wall. Recovery of water on the wall is achieved through washing with methanol followed by Karl Fischer titration for water content. Basic results reported include conversion (the portion of the feed converted to gas and liquid product with a boiling point below 221 °C, coke, and water, if present) and yields of dry gas (H2-C2's, CO, and CO2), liquefied petroleum gas (C3-C4), gasoline, light cycle oil, heavy cycle oil, coke, and water, if present.

Введение

Существует сильная глобальный интерес как в частном и государственном секторах, чтобы найти эффективные и экономические средства для производства транспортного топлива из биомассы, полученных исходных материалов. Этот интерес обусловлен общей озабоченности по поводу существенного вклада сжигания ископаемого топлива нефти в парниковых газов (ПГ) и связанного с ним вклад в глобальное потепление. Кроме того, есть сильная политическая воля в Северной Америке и Европе, чтобы вытеснить иностранного производства нефти с возобновляемыми внутренних жидкого топлива. В 2008 году биотопливо предусмотрено 1,8% от мировых транспортных топлив 1. Во многих развитых странах, требуется , чтобы заменить биотоплив от 6% до 10% нефтяного топлива в ближайшем будущем 2. В Канаде, правила требуют , среднее содержание возобновляемого топлива в размере 5% в бензине С декабря 15, 2010 г. 3. Директива по возобновляемым источникам энергии (RED) в Европе также имеет мандат 10% целевой возобновляемой энергии для Европейского Союза транспорт сектор к 2020 году 4.

Задача состояла в том, чтобы разработать и продемонстрировать жизнеспособные пути для производства взаимозаменяемых транспортного топлива из биомассы. Биологические источники включают триглицерида на основе биомассы, таких как растительные масла и животных жиров, а также отходы растительное масло и целлюлозной биомассы, таких как древесные стружки, отходов лесной промышленности и в сельском хозяйстве остатков. За последние два десятилетия исследования были сосредоточены на оценке биомассы , полученных переработки нефти с использованием обычного каталитический крекинг (FCC) 5 - 12, технологию отвечает за производство большую часть бензина в нефтеперерабатывающем заводе. Наш новый подход в данном исследовании, заключается в совместном процессе рапсовое масло, смешанное с нефтеносных песков битумной полученного сырья. Обычно, битум должен быть повышен до переработки, производства НПЗ сырья, такие как синтетическую сырую нефть (SCO) -это маршрут обработки особенно энергоемким, что составляет 68-78% от выбросов парниковых газов emissiДополнения от производства ШОС 13 и в 2011 году, что составляет 2,6% от общего объема выбросов парниковых газов в Канаде 14. Замена части модернизированного HGO с biofeed приведет к сокращению выбросов парниковых газов, поскольку производство биотоплива включает в себя гораздо меньше выбросов углекислого газа. Рапсовое масло выбрано в этой работе, потому что это в изобилии в Канаде и США. Этот исходный материал обладает плотностью и вязкостью, аналогичные HGOs в то время как содержание серы, азота и металлов, которые могут повлиять на результаты FCC или качество продукта незначительны. Кроме того, этот вариант совместной переработки предлагает значительные технологические и экономические преимущества, поскольку это позволило бы использование существующей инфраструктуры нефтеперерабатывающих заводов и, следовательно, потребует немного дополнительного оборудования или модификации НПЗ. Кроме того, могут возникнуть потенциал синергии, которые могли бы привести к повышению качества продукции при совместной обработке высоким содержанием ароматических битумной корма с его аналог биомассы с прямой цепью. Тем не менее, совместная обработкавлечет за собой важные технические проблемы. К ним относятся уникальные физические и химические характеристики био-кормов: высокое содержание кислорода, парафиновых-богатому составу, совместимости с нефтяного сырья, засорение потенциал, и т.д.

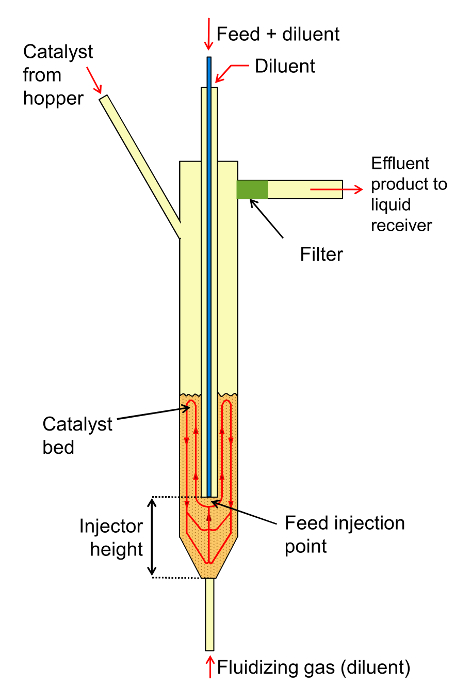

Это исследование дает подробный протокол для производства биотоплива в лабораторном масштабе из масла канолы с помощью каталитического крекинга. Полностью автоматизированная система реакция - идет речь в этой работе в качестве лабораторной испытательной установки (LTU) 15 - используется для этой работы Рисунок 1 показывает схематически , как это устройство работает.. Этот LTU стал промышленным стандартом для лабораторных исследований FCC. Цель данного исследования заключается в проверке пригодности LTU для крекинга рапсовое масло для производства топлива и химических веществ, с целью снижения выбросов парниковых газов.

Рисунок 1: Концептуальная Illustratioп реактора. Рисунок , показывающий линии потока катализатора, корма, продуктов и разбавителя. Пожалуйста , нажмите здесь , чтобы посмотреть увеличенную версию этой фигуры.

протокол

Внимание: Пожалуйста, обратитесь все соответствующие паспорта безопасности материала (MSDS) перед использованием материалов. Работа с образцами сырой нефти должно быть сделано только при ношении надлежащего средства индивидуальной защиты (защитные очки, перчатки, брюки, закрытые носок обуви, лабораторный халат), а также открытия, передачи и обработки сырых образцов должно происходить в вентилируемом fumehood. Подогретые углеводороды могут быть воспламеняется в воздухе, и реакционная система должна быть тщательно проверен на утечку перед использованием смеси сырой нефти. Реактор может достигать температуры до 750 ° C, а также защитные перчатки при высокой температуре следует использовать при работе вблизи горячих поверхностей.

1. Общие соображения

- Для того, чтобы наилучшим образом использовать автоматизированную реакционного блока, который может завершить шесть трасс подряд в течение ~ 8 часов, выбрать постоянную скорость подачи 1,2 г / мин. Это устанавливает среднечасовая скорость подачи (WHSV) до 8 ч -1 через соотношение ССПС = 60 / [(C / O) × T] = 60 × (O / T) / C , где T является Feе изд время доставки в течение нескольких минут и C и O являются массы катализатора и подачи, соответственно, в граммах. Изменяя время впрыска подачи, набор отношений масс катализатор / масло 4, 6, 8, 10 и 11.25 (x2) была достигнута для каждой температуры реакции, чтобы достичь широкого спектра преобразования.

2. сырьевая и Приготовление катализатора

- Получить HGO отгонкой C фракцию -343 ° (прядением полоса) из синтетической сырой нефти (ШОС).

- Закупка съедобные класса рапсовое масло из местного магазина продуктов питания, а также использовать без дальнейшей обработки.

- Приготовьте 15 v% смеси с канолы путем смешивания 79.645 г HGO (0,9370 г / мл плотности) с 13.7535 г масла канолы (0.9169 г / мл плотности).

- Экран равновесного катализатора с использованием 60 Тайлера сито меш (отверстие 250 мкм), за которым следует второй скрининг с 400 Тайлер меш сито (отверстие 38 мкм) а.

- Прокалить на размеру частиц (38-250 мкм) при 600 ° С в течение 4 ч, а затем загрузить их в тон шесть бункеров автоматизированной реакционного блока.

3. Методика испытаний

- система подготовки

- Программа подготовки

- Используя программное обеспечение, которое управляет реакционный блок, открыть окно для условий выполнения.

- Тип в идентификаций сырья и катализатора, барометрического давления, время впрыска, и заданная температура точки для системы подачи, реактор, линейки продуктов, охлаждающей жидкости и СО катализатора на каждой стадии периода выполнения ,

- Приготовление катализатора

- Для получения каждого катализатора стеклянного бункера над процессом трубки, снимите крышку и снимает 9 г прокаленного на-размера катализатора в бункер. Приложить уплотнительное кольцо в верхней части бункера и снова зажимают его крышку.

- Калибровка скорости подачи

- Установить топливопровод насос для доставки корма с постоянной скоростью впрыска корма (1,2 г / мин) для всех прогонов крекинг.

- Отключите О.И.л линия подачи ниже клапана продувки (КВ-114) 16 и прикрепить короткую временную трубку к нижней части клапана для подачи масла в тарированный стакан.

- Предварительный нагрев сырья до 85 ° С для того, чтобы HgO-смесь легко течь в и из шприца и вдоль линии подачи.

- Установите время впрыска для калибровки насоса на ту же величину, что и для первого запуска в серии (настройка по умолчанию).

- TARE мензурку, и поместить его на выходе короткого временного трубопровода. Запуск предустановки "PUMPCAL" пользовательскую программу 17 в реакционный блок программного обеспечения.

- После того, как PUMPCAL программа будет завершена, удалить и взвесить стакан, содержащий канал. Разделить массу корма, доставленного в химическом стакане времени впрыска, чтобы получить скорость подачи.

- Отрегулируйте скорость работы насоса до выше или ниже (с использованием трехзначного диск на насосе) и повторите шаги 3.1.3.5 до 3.1.3.6 до желаемой скорости подачи не достигается.

- Удалитькороткая временная труба и повторно подключить линию подачи.

- Калибровка ГХ для газового анализа

Примечание: Этот шаг необходим, если ГХ для анализа газов оказывается из калибровки, которые могут быть установлены из справочных проверок, анализ тенденций данных и материального баланса. Опыт показывает, что калибровка ГХ можно полагаться в течение длительного периода времени.- Подключите цилиндр коммерческого стандарта многокомпонентный газ нефтепереработки с ручным клапаном (HV-190) 16.

- Загрузить метод в программном обеспечении GC, который способен элюирования и разделения всех пиков в стандарте газ нефтепереработки. Используйте параметры для метода ГХ в таблице 1.

- С помощью программного обеспечения GC, выполнить анализ перспективе стандарта НПЗ газа.

- Откройте хроматограмму стандарта газ нефтепереработки и интегрировать пики на хроматограмме.

- Определение пиков на хроматограмме, гарантируя, что все компоненты в CALIBРацион газа найдены. Удалите все пики, которые присутствуют, но не могут быть отнесены к компонентам в стандарте.

- На основе диапазонов удержания времени, глыбы и раздели соединений , элюированных после того, как C 5 в C 6 + 1, C 6 + 2, C 6 + 3, и С 6 + 4 групп. Для этого метода комочков пентена - изомеров в одну С 5 олефин группу.

- С помощью программного обеспечения GC, присваивать значения концентрации для каждого интегрированного пика от стандартного газа, под функцией калибровки.

- Сохранить калибровки в файл метода для использования с целью определения концентрации пиков в последующих тестах. Отключите стандарт коммерческого газа.

- Калибровка анализатора CO 2

- Через реакционный блок программного обеспечения, переключить клапан (KV-170) 16 в положение , которое дает нулевой газ (азот) , чтобы течь в ИК - анализатора газа. Отрегулируйте поток поворотом ручки в сочетании с управления потоком ВалуВе (FCV-107) 16, если это необходимо, чтобы получить около 250 SCCM на индикаторе (FI-107) 16 потока.

- Нулевая анализатор с помощью регулировочного винта нуля на передней панели анализатора с помощью плоской отвертки.

- Переключите ручной клапан (HV-107) 16 для подачи СО 2 (19,8 моль%) стандартного газа в анализатор. Отрегулировать ручной клапан (MV-107) 16 с получением потока приблизительно 250 кубических сантиметров в минуту на индикаторе потока (FI-107).

- Настройка показаний анализатора, чтобы соответствовать концентрации (19,8 моль%) стандартного калибровочного газа, используя SPAN винт на передней панели.

- Отключите калибровочный газ и вернуть ручной клапан (HV-107) в положение RUN.

- Приготовление жидкого продукта Receiver

Примечание: Каждый приемник состоит из конденсатора и ампулу GC, подключенный к нижней части конденсатора коротким куском силиконовой трубки.- Последовательно назначать номера в Кондеnsers и GC флаконах.

- Поместите маленький штекер стекловаты внутри верхней части каждого приемника на выходе рычага , как показано на рисунке 2.

- Держите приемник вертикально с некоторой поддержкой в химическом стакане или колбе подходящего размера. Взвешивание каждого приемника в аналитических весах верхнее окно которого покрыта кубическим пластиковым щитом , чтобы обеспечить проект свободной среды (рисунок 3).

- Запись сухой массы (W) до подготовленного приемника совместно с мечеными пробками.

- Установите и подключите приемник к навеска продуктовой линейки (Рисунок 4).

- Подготовка реактора

- Установить линию подачи масла в реакторе с длиной, что позволяет 1,125 дюйма инжектора высотой.

- Поместите фильтр на выходе из реактора, чтобы предотвратить любой катализатор, попадание пыли в линию продуктов, замена фильтра после 50-100 прогонов.

- Выполните проверку давления на реакторной системы бу запуска программы PTEST1 17 после калибровки подачи насоса и установки приемников. Закройте газовый вентиль и давление в системе реактора с 150 мм ртутного столба, азота, с последующим выделением системы.

- Обратите внимание давление чтение в течение нескольких минут, чтобы обеспечить падение давления не более 0,4 мм рт.ст. в минуту, указывающие, что никаких утечек нет. Если наблюдается падение давления больше, чем на 0,4 мм рт.ст. в минуту, выполнить тест на герметичность в соответствии с инструкциями изготовителя, и устранить утечки соответственно.

- Программа подготовки

| Образец на входе T | 90 ° C | Сообщение Давление запуска | 30 фунтов на квадратный дюйм | |

| Инжектор T | 90 ° C | уравновешивания давления | 10 сек | |

| время работы | 300 сек | Детекторы | Теплопроводность | |

| давление на колонке | 30 фунтов на квадратный дюйм | Скорость сбора данных | 50 Гц | |

| канал A | канал B | канал C | канал D | |

| Предварительно колонка | ГРАФИК-U; 30 мкм × 320 мкм × 3 м | ГРАФИК-Q; 10 мкм × 320 мкм × 1 м | Оксид алюминия; 3 мкм × 320 мкм × 1 м | - |

| колонка | Molsieve; 12 мкм × 320 мкм × 10 м | ГРАФИК-U; 30 мкм × 320 мкм × 8 м | Оксид алюминия; 8 мкм × 320 мкм × 10 м | OV1; 2 мкм × 150 мкм × 10 м |

| газ - носитель | аргон | гелий | гелий | гелий |

| режим Впускной | Обратная продувка | Обратная продувка | Обратная продувка | Фиксированный объем |

| Колонка T | 100 ° С | 90 ° C | 130 ° С | 90 ° C |

| время впрыска | 30 мс | 120 мс | 0 мс | 100 мс |

| время обратной промывкой | 12,5 сек | 5,0 сек | 5,5 сек | - |

Таблица 1: GC параметры метода для анализа газа , добываемого на LTU.

Рисунок 2: колба крепление к конденсатору. Фотографии с указанием местоположения стекловаты пробки и крепление ГХ флакона в конденсатор с силиконовой трубки. Пожалуйста , нажмите здесь , чтобы посмотреть увеличенную версию этой фигуры.

Рисунок 3:.. Взвешивание приемника продукта Пластиковая крышка для весов взвешивать длинный жидкостной ресивер продукта, который может выпасть из верхнего окна Пожалуйста , нажмите здесь , чтобы посмотреть увеличенную версию этой фигуры.

Рис . 4: Жидкость крепления приемника Фотография показывает крепление жидких приемников линейки продуктов.Объявление / 54390 / 54390fig4large.jpg "целевых =" _blank "> Пожалуйста, нажмите здесь, чтобы посмотреть увеличенную версию этой фигуры.

- Работа системы в автоматическом режиме

- На экране настройки LTU, введите соответствующую информацию для эксперимента: запустить номер, название корма, идентификации катализатора, атмосферного давления, установленных точек для кожи и внутренних температур в реакторе как для крекинга и регенерации катализатора и времени впрыска масла. Пропустите этот шаг, если полная информация была включена в разделе 3.1.1.

- Установите систему в режим запуска, нажав на кнопку "RUN" на экране технологического процесса. Это инициирует тестовую последовательность 17, которая включает в себя действия , описанные в автоматическом режиме , который будет описан в обсуждении.

- Non-Авто Операционная система Режим

- С помощью компьютера, подключенного к ГХ, интегрировать пики и обрабатывать данные с использованием калибровки установленной. Входные окончательные GC данные в программу LTU через компьютер LTU.

- После запуска операции

- Определение массы жидкого продукта

- После снятия зажима, наклоняя приемник и собирать любые капли жидкости продукта на скошенный наконечник металла ниже продукта клапана.

- Немедленно запечатать приемник с мечеными резиновыми пробками и осторожно удалите его из ванны. Смывать этиленгликоль из ванны с холодной водой и высушить снаружи бумажным полотенцем.

- Поместите ресивер жидкости устройство на полке при комнатной температуре в течение 20 мин, что позволяет любому замороженный продукт оттаивать и разряжаться в ампулу GC в нижней части приемника.

- Собирают задержка жидкости вокруг металлического шарнира для приемника с тарированный ватным тампоном. Определяют массу задержка жидкости (W) тампона и записи.

- Откройте ресивер жидкости продукта в атмосферу в вентилируемом вытяжном шкафу для выравнивания давления на мгновение снимая пробку на верхнем выходе приемника.

- Положилстопор обратно и получить массу приемника (W после). Извлеките GC ампулу из конденсатора. Колпачок и хранить пробы продукта в холодильнике при температуре 4 ° С для последующего анализа.

- Если капелька воды появляется на GC флаконе нижней части, как и в случае трещин масло канолы, используют чистый шприц для передачи столько воды, свободной от нефтепродукта в другую пробирку, как это возможно, и довершение немедленно.

- Промыть внутренние стенки конденсатора приемника тщательно с небольшим качеством метанола и собрать все промывки метанолом в оригинальный GC флакон, содержащий капли воды. Пробирки закрывают крышками и получить массу жидкости внутри для использования в определении воды.

- Анализ жидкого продукта для имитированной дистилляции

- Используя стандартный метод испытания ASTM D2887 18, определяют массовый процент воды , свободной от жидкого продукта , кипящих в диапазоне бензина (IBP-221 ° C), легкий газойль (LCO, 221-343 ° C), и ч тяжел ых цикла масла (HCO, 343 ° C-FBP).

- Анализ воды продукта

- С помощью стандартного метода испытаний ASTM D4377 19, определяют содержание воды (W H2O) смывки метанола в сочетании с каплей воды во флаконе.

- Определение массы жидкого продукта

- вычисления

- Масса газообразного продукта

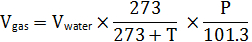

- Рассчитать общий объем газообразного продукта через объем вытесненной воды в соответствии с формулой:

где V газ объем (мл) собранных в стандартных условиях (0 К и 101,3 кПа) газа, V вода объем (мл) вытесненной воды во время испытания, Т температура газа (° C) и P представляет собой давление газа ( кПа). - Вычислить массу каждого компонента газа с использованием:

JPG "/>

где W я есть масса (г) I - го газообразного продукта, N я это мол% от I - го компонента в газе, и М я является молекулярный вес I - го газообразного продукта. Молекулярная масса С 5 + неразрешенной комка предполагается 86. - Вычислить общую массу газообразного продукта в виде:

где W газ общая масса газообразного продукта, и W я есть масса I - го газообразного продукта, рассчитанного в 3.5.1.2.

- Рассчитать общий объем газообразного продукта через объем вытесненной воды в соответствии с формулой:

- Масса жидкого продукта

- Вычислить общую массу жидкого продукта с:

W жидк = W после - W + W Перед тампоном

где W жидк является масса (г) жидкого продукта, после того, как W является масса (г)жидкого приемника продукта после реакции, W перед масса (г) жидкого продукта приемника перед реакцией, и W мазок масса (г) задержка жидкости , собранной на ватный тампон.

- Вычислить общую массу жидкого продукта с:

- Масса кока-колы

- Вычислить общую массу кокса, полученного из LTU с использованием:

W = W кокс углерода × 1.0695

где W кокс масса (г) кокса, W углерода масса (г) углерода, и 1,0695 является фактором углерод-кокса.

- Вычислить общую массу кокса, полученного из LTU с использованием:

- Массовый баланс (восстановление)

- Расчет баланса массы с помощью

R = (W газ + W + W жидк кокса) ÷ W корма × 100

где R является восстановление (% по массе корма) и W подача массы (г) подачи масла. R должно быть в диапазоне от 96 до 102%. Если нет, то отвергают испытание, как неудовлетворительное.

- Расчет баланса массы с помощью

- Ненормированной Урожайность и преобразования

Примечание: Вычислить каждый выход продукта (% по массе корма) по формулам, приведенным ниже.- Рассчитать сухого газа (Н 2 -С 2 'S, CO и CO 2)

Y = DG (W H2 + W C1 + C2 W + W + W CO CO2) ÷ W подача × 100

где Y DG является ненормализованное выход (% по массе корма) сухого газа, W Н2 масса (г) H 2, W С1 масса (г) С 1 газа (метана), W С2 масса (г) газа с 2 (этана и этилена), Вт СО масса (г) СО и СО2 Вт масса (г) СО 2. Обратите внимание , что поправка на незначительное количество CO 2 , растворенного в воде , нет необходимости. - Рассчитать сжиженного нефтяного газа (LPG)

Y = LPG (W С3 + W C4) ÷ W подача × 100

где Y сжиженного нефтяного газа является ненормализованное выход (% по массе корма) продукта LPG, Вт С3 масса (г) газа С 3 (пропан и пропилен), и W С4 масса (г) газа С 4 (бутанов и бутенов в том числе 1,3-бутадиен). - Рассчитать Бензин

Y GLN = [X GLN × (W жидк - W H2O - W тампон) + W C5 +] ÷ W подача × 100

где Y GLN является ненормализованное выход (% по массе корма) бензина, Х глутамином (полученный путем имитированной дистилляции) является массовая доля бензина в безводной жидкого продукта, Вт Н2О масса (г) воды в жидком продукте, если любой, и W С5 + является масса (г) с 5 + продукта в газовой фазе (неразрешенный с 6 </ суб> плюс C 6 + единовременная). - Рассчитать Light Cycle Oil (LCO)

Y LCO = [X LCO × (W жидк - W H2O - W тампон)] ÷ подача W × 100

где Y LCO является ненормализованное выход (% по массе корма) от LCO продукта и X LCO (полученного имитированной дистилляции) является массовая доля LCO в воде , свободной от жидкого продукта. - Рассчитать Heavy Cycle Oil (HCO)

Y HCO = [X HCO × (W жидк - W H2O - W тампон) + W тампон] подача ÷ W × 100

где Y HCO является ненормализованное выход (% по массе корма) из HCO и X HCO (полученный моделируемой дистилляции) является массовая доля HCO в безводной жидкого продукта. - Рассчитать кока-колы

Y кокс кокс = W подача ÷ W × 100

где Y кокс ненормализованное выход (% по массе корма) кокса. - Вычислить воды

Y H2O = W H2O ÷ W подача × 100

где Y Н2О ненормализованное выход (% по массе корма) воды. - Расчет преобразования

CON unnorm = 100 - Y LCO - Y HCO

где CON unnorm является ненормализованное конверсия (% по массе корма).

- Рассчитать сухого газа (Н 2 -С 2 'S, CO и CO 2)

- Нормированные Урожайность и преобразования

Y 0 я = Y я ÷ R × 100

где Y 0 я нормализуется выход (% по массе корма) из I - го продукта.

CON норма = 100 - Y 0 LCO- Y 0 HCO

где CON норма нормализуется конверсии (% по массе корма).

- Масса газообразного продукта

Результаты

Установленный протокол был успешно применен к масляной смеси 15:85 отношение объема (т.е. 14,73: 85,27 массовом соотношении) между рапсовым маслом и SCO-производного HGO 20. По практическим причинам (стоимость, наличие масла канолы, а также возможные проблемы в коммерче...

Обсуждение

Протокол, описанный здесь, использует циклическую работу одного реактора, содержащего порцию псевдоожиженных частиц катализатора для имитации подачи крекинга нефти и регенерации катализатора. Масло для лущения предварительно нагревается и подается сверху через инжектор трубки с на...

Раскрытие информации

Авторы заявляют, что у них нет конкурирующих финансовых интересов.

Благодарности

Авторы хотели бы поблагодарить аналитическую лабораторию технологического центра CanmetENERGY для его технической поддержки, а также Suncor Energy Inc. за поставку синтетического сырой нефти. Частичное финансирование данного исследования было предоставлено природных ресурсов Канады и правительством Межведомственной программы Канады энергетических исследований и развития (ОРИВС) с проектом ID A22.015. Yi Чжан хотел бы признать его естественных и технических наук исследовательский совет (NSERC) Канады приглашенный стипендий с января 2015 года по январь 2016 года.

Материалы

| Name | Company | Catalog Number | Comments |

| Advanced Cracking Evaluation (ACE) Unit | Kayser Technology Inc. | ACE R+ 46 | Assembled by Zeton Inc. SN:505-46; consisting of (1) a reactor; (2) catalyst addition system; (3) feed delivery system; (4) liquid collection system; (5) gas collection system; (6) gas analyzing system; (7) catalyst regeneration system; (8) CO catalytic convertor; (9) coke analyzing system |

| Reactor (ACE) | Kayser Technology Inc. | V-105 | A 1.6 cm ID stainless steel tube having a tapered conical bottom and with a diluent (nitrogen) flowing from the bottom to fluidize the catalyst and also serve as the stripping gas at the end of the run |

| Catalyst Addition System (ACE) | Kayser Technology Inc. | Six hoppers (V-120F, with respective valves) for addition of catalyst for up to 6 runs | |

| Feed Delivery System (ACE) | Kayser Technology Inc. | Consisting of feed bottle (V-100), syringe (FS-115), pump (P-100), and injector (with 1.125 inch injector height, i.e., the distance from the lowest point of the conical reactor bottom to the bottom end of the feed injector) | |

| Liquid Collection System (ACE) | Kayser Technology Inc. | Six liquid receivers (V-110F) immersed in a common coolant bath (Ethylene glycol/water mixture in 50:50 mass ratio) at about –15 °C in a large tank (V-145) | |

| Gas Collection System (ACE) | Kayser Technology Inc. | Based on water displacement principle; consisting of gas collection vessel (V-150) with a motor-driven stirrer (MTR-100), and a weight scale (WT-100) for weighing the displaced water collected in a beaker (V-160). | |

| Gas Analyzing System (ACE) | Kayser Technology Inc. | Key element being Agilent micro GC (model 3000A) with four capillary columns equipped with respective thermal conductivity detectors (TCDs) | |

| Catalyst Regeneration System (ACE) | Kayser Technology Inc. | V-105 | Spent catalyst in reactor being burned in situ in air at +700 °C to ensure complete removal of carbon deposited on the catalyst |

| CO Catalytic Convertor (ACE) | Kayser Technology Inc. | A reactor (V-140) with CuO as catalyst to oxidize any CO and hydrocarbons in exhausted flue gas to CO2 (to be analyzed by IR gas analyzer) and H2O (to be absorbed by a dryer) | |

| Coke Analyzing System (ACE) | Kayser Technology Inc. | Servomex (Model 1440C) IR analyzer for measuring CO2 in exhausted flue gas | |

| R+MM Software Suite | Kayser Technology Inc. | Including iFIX 3.5 | |

| Agilent Micro GC | Agilent Technologies | 3000A | For gas analysis after cracking |

| Cerity Networked Data System | Agilent Technologies | Software for Agilent Micro GC | |

| CO2 Gas Analyser | Servomex Inc. | 1440C | SN: 01440C1C02/2900 |

| NESLAB Refrigerated Bath | Themo Electron Corporation | RTE 740 | SN: 104300061 |

| Orion Sage Syringe Pump | Themo Electron Corporation | M362 | For delivering feed oil to injector tube |

| Synthetic Crude Oil (SCO) | Suncor Energy Inc. | Identified as Suncor OSA 10-4.1 | |

| Catalyst P | Petro-Canada Refinery | Equilibrium catalyst | |

| Balance | Mettler Toledo | AB304-S | For weighing liquid product receivers |

| Balance | Mettler Toledo | XS8001S | For weighing water displaced by gas product |

| Ethylene Glycol | Fisher Scientifc Inc. | CAS 107-21-1 | Mixed with distilled water as coolant (50 v% ) |

| Drierite | W.A. Hammond Drierite Co. Ltd. | 24001 | For water absorption after CO catalytic converter |

| Copper Oxide | LECO Corporation | 501-170 | Catalyst for conversion of CO to CO2 |

| Toluene | Fisher Scientific Co. | CAS 108-88-3 | For cleaning liquid receivers |

| Acetone | Fisher Scientific Co. | CAS 67-64-1 | For cleaning liquid receivers |

| Micro GC Calibration Gas | Air Liquid Canada Inc. | SPG-25MX0015306 | Multicomponent standard gas |

| 19.8% CO2 Standard Gas | BOC Canada Ltd. | 24069890 | For calibration of IR analyzer |

| Argon Gas | Linde Canada ltd. | 24001306 | Grade 5.0 Purity |

| Helium Gas | Linde Canada ltd. | 24001333 | Grade 5.0 Purity |

| Gas analyzer GC Module | Inficon | GCMOD-15 | Channel A |

| Gas analyzer GC Module | Inficon | GCMOD-03 | Channel B |

| Gas analyzer GC Module | Inficon | GCMOD-04 | Channel C |

| Gas analyzer GC Module | Inficon | GCMOD-73 | Channel D |

| HP 6890 GC | Hewlett-Packard Co. | G1530A | For simulated distillation |

| ASTM 2887 Standard Sample | PAC L.P. | 26650.150 | For quality control in simulated distillation |

| ASTM 2887 Standard Sample | PAC L.P. | 25950.200 | For calibration in simulated distillation |

| Column for GC 6890 (simulated distillation) | Agilent Technologies | CP7562 | 10 m x 0.53 mm x 1.2 µm, HP 6890 GC column |

| Liquid Nitrogen | Air Liquid Canada Inc. | SPG-NIT1AC240LC | For use in simulated distillation |

| Nitrogen | Air Liquid Canada Inc. | Bulk (building N2) | For use in ACE unit operation |

| Isotemp Programmable Furnace | Thermo Fisher Scientifc Inc. | 10-750-126 | For calcination of catalyst |

| GC Vials, Crimp Top | Chromatograghic Specialties Inc | C223682C | 2 ml, for liquid product |

| Seals, Crimp Top | Chromatograghic Specialties Inc | C221150 | 11 mm, for use with GC vials |

| 4 oz clear Boston round bottles | Fisher Scientific Co. | 02-911-784 | With PE cone lined caps, for use in feed system |

| Sieve | Endecotts Ltd. | 6140269 | Aperture 38 micron |

| Sieve | Endecotts Ltd. | 6146265 | Aperture 250 μm |

| Shaker | Endecotts Ltd. | MIN 2737-11 | Minor-Meinzer 2 Sieve Shaker for catalyst screening |

| V20 Volumetric KF Titrator | Mettler Toledo | 5131025056 | For water content analysis of the liquid product |

| Hydranal Composite 5 | Sigma-Aldrich | 34805-1L-R | Reagent for Karl Fischer titration |

| Methanol (extremely low water grade) | Fisher Scientific Co. | A413-4 | Mixed with toluene (40:60 w/w) for KF titration: also used to recover water in receiver |

| Glass Wool | Fisher Scientific Co. | 11-388 | Placed inside the top of receiver outlet arm |

Ссылки

- Bringezu, S., et al. Towards Sustainable Production and Use of Resources - Assessing Biofuels. United Nations Environment Programme. , (2009).

- Sheehan, J., Camobresco, V., Duffield, J., Graboski, M., Shapouri, H. Life cycle inventory for biodiesel and petroleum diesel for use in an urban bus. National Renewable Energy Laboratory Report. , (1998).

- . Renewable Fuels Regulations. Canada Gazette Part II. 144 (18), 1614-1740 (2010).

- . Directive 2009/28/EC of the European Parliament and of the Council of 23 April 2009 on the promotion of the use of energy from renewable sources and amending and subsequently repealing Directives 2001/77/EC and 2003/30/EC (Text with EEA relevance). Official Journal of the European Union. 140, 16-62 (2009).

- Al-Sabawi, M., Chen, J., Ng, S. Fluid catalytic cracking of biomass-derived oils and their blends with petroleum feedstocks: A Review. Energy Fuels. 26 (9), 5355-5372 (2012).

- Dupain, X., Costa, D. J., Schaverien, C. J., Makkee, M., Moulijn, J. A. Cracking of a rapeseed vegetable oil under realistic FCC conditions. Appl. Catal. B: Environ. 72 (1-2), 44-61 (2007).

- Tian, H., Li, C., Yang, C., Shan, H. Alternative processing technology for converting vegetable oils and animal fats to clean fuels and light olefins. Chin J Chem Eng. 16 (3), 394-400 (2008).

- Melero, J. A., Clavero, M. M., Calleja, G., Garcia, A., Miravalles, R., Galindo, T. Production of bio-fuels via the catalytic cracking of mixtures of crude vegetable oils and nonedible animal fats with vacuum gas oil. Energy Fuels. 24 (1), 707-717 (2010).

- Bielansky, P., Reichhold, A., Schönberger, C. Catalytic cracking of rapeseed oil to high octane gasoline and olefins. Chem Eng Process. 49 (8), 873-880 (2010).

- Ng, S. H., Shi, Y., Ding, L., Chen, S. Catalytic cracking of a rapeseed oil for production of transportation fuels and chemicals: Yield structure. 2010 AIChE Annual Meeting. , (2010).

- Bielansky, P., Weinert, A., Schönberger, C., Reichhold, A. Catalytic conversion of vegetable oils in a continuous FCC pilot plant. Fuel Process Technol. 92 (12), 2305-2311 (2011).

- Ng, S. H., Lay, C., Bhatt, S., Freel, B., Graham, R. Upgrading of biomass-derived liquid to clean fuels. 2012 AIChE Annual Meeting. , (2012).

- Ordorica-Garcia, G., Croiset, E., Douglas, P., Elkamel, A., Gupta, M. Modeling the energy demands and greenhouse gas emissions of the Canadian oil sands industry. Energy Fuels. 21 (4), 2098-2111 (2007).

- . . Canada's Emission Trends. , (2013).

- Kayser, J. C. Versatile fluidized bed reactor. US Patent. , (2000).

- . . ACE Operating Manual: PID Drawing No. R+ 101 and 102. , (2007).

- . . System Manual: ACE - Model R+. , (2007).

- . . ASTM D2887-15 Standard test method for boiling range distribution of petroleum fractions by gas chromatography. , (2015).

- . . AASTM D4377-00 Standard test method for water in crude oils by potentiometric Karl Fischer titration. , (2015).

- Ng, S. H., et al. FCC coprocessing oil sands heavy gas oil and canola oil. 1. Yield structure. Fuel. 156, 163-176 (2015).

- Cox, J. D., Wagman, D. D., Medvedev, V. A. . CODATA Key values for thermodynamics. , (1984).

- Ng, S. H., et al. FCC study of Canadian oil-sands derived vacuum gas oils. 1. Feed and catalyst effects on yield structure. Energy Fuels. 16 (5), 1196-1208 (2002).

- Ng, S. H., Dabros, T., Humphries, A. Fluid catalytic cracking quality improvement of bitumen after paraffinic froth treatment. Energy Fuels. 21 (3), 1432-1441 (2007).

- Scherzer, J., Magee, J. S., Mitchell, M. M. Chapter 5, Correlation between catalyst formulation and catalytic properties. Fluid Catalytic Cracking: Science and Technology. , 145-182 (1993).

- Fisher, I. P. Effect of feedstock variability on catalytic cracking yields. Appl. Catal. 65 (2), 189-210 (1990).

- Ng, S. H., et al. Study of Canadian FCC feeds from various origins and treatments. 1. Ranking of feedstocks based on feed quality and product distribution. Energy Fuels. 18 (1), 160-171 (2004).

- Ng, S. H., et al. Study of Canadian FCC feeds from various origins and treatments. 2. Some specific cracking characteristics and comparisons of product yields and qualities between a riser reactor and a MAT unit. Energy Fuels. 18 (1), 172-187 (2004).

- Ng, S. H., et al. Key observations from a comprehensive FCC study on Canadian heavy gas oils from various origins. 1. Yield profiles in batch reactors. Fuel Process Technol. 87 (6), 475-485 (2006).

- Scherzer, J. Octane-enhancing zeolitic FCC catalysts: Scientific and technical aspects. Catalysis Reviews: Science and Engineering. 31 (3), 215-354 (1989).

- . . ASTM D7964/D7964M-14 Standard test method for determining activity of fluid catalytic cracking (FCC) catalysts in a fluidized bed. , (2014).

- . . ASTM D5154-10 Standard test method for determining activity and selectivity of fluid catalytic cracking (FCC) catalysts by Microactivity test. , (2010).

- Moorehead, E. L., McLean, J. B., Cronkright, W. A., Magee, J. S., Mitchell, M. M. Chapter 7, Microactivity evaluation of FCC catalysts in the laboratory: Principles, approaches and applications. Fluid Catalytic Cracking: Science and Technology. , 223-255 (1993).

- Rawlence, D. J., Gosling, K. FCC catalyst performance evaluation. Appl. Catal. 43 (2), 213-237 (1988).

Перепечатки и разрешения

Запросить разрешение на использование текста или рисунков этого JoVE статьи

Запросить разрешениеThis article has been published

Video Coming Soon

Авторские права © 2025 MyJoVE Corporation. Все права защищены