Bu içeriği görüntülemek için JoVE aboneliği gereklidir. Oturum açın veya ücretsiz deneme sürümünü başlatın.

Method Article

Katalitik Kırma Dönüşüm aracılığıyla Kanola Yağı gelen Biyoyakıt ve Biochemicals laboratuvar üretimi

Bu Makalede

Özet

Bu çalışma, ılımlı ısılarda, bir katalizör varlığında bir fosil bazlı besleme ile karıştırılır, kanola yağından biyoyakıt ve biyokimyasallar üretir deneysel bir yöntem sunmaktadır. bir reaksiyon biriminden gaz, sıvı ve katı ürünlerin ölçülmesi ve karakterize edilir. Dönüşüm ve bireysel ürün verimleri hesaplanmış ve raporlanır.

Özet

The work is based on a reported study which investigates the processability of canola oil (bio-feed) in the presence of bitumen-derived heavy gas oil (HGO) for production of transportation fuels through a fluid catalytic cracking (FCC) route. Cracking experiments are performed with a fully automated reaction unit at a fixed weight hourly space velocity (WHSV) of 8 hr-1, 490-530 °C, and catalyst/oil ratios of 4-12 g/g. When a feed is in contact with catalyst in the fluid-bed reactor, cracking takes place generating gaseous, liquid, and solid products. The vapor produced is condensed and collected in a liquid receiver at -15 °C. The non-condensable effluent is first directed to a vessel and is sent, after homogenization, to an on-line gas chromatograph (GC) for refinery gas analysis. The coke deposited on the catalyst is determined in situ by burning the spent catalyst in air at high temperatures. Levels of CO2 are measured quantitatively via an infrared (IR) cell, and are converted to coke yield. Liquid samples in the receivers are analyzed by GC for simulated distillation to determine the amounts in different boiling ranges, i.e., IBP-221 °C (gasoline), 221-343 °C (light cycle oil), and 343 °C+ (heavy cycle oil). Cracking of a feed containing canola oil generates water, which appears at the bottom of a liquid receiver and on its inner wall. Recovery of water on the wall is achieved through washing with methanol followed by Karl Fischer titration for water content. Basic results reported include conversion (the portion of the feed converted to gas and liquid product with a boiling point below 221 °C, coke, and water, if present) and yields of dry gas (H2-C2's, CO, and CO2), liquefied petroleum gas (C3-C4), gasoline, light cycle oil, heavy cycle oil, coke, and water, if present.

Giriş

biyokütle kaynaklı hammaddelerden ulaşım yakıtları üretmek için verimli ve ekonomik bir çare bulmak için hem özel ve kamu sektörlerinde güçlü küresel ilgi var. Bu faiz sera gazı (SG) emisyonlarının ve küresel ısınma ilişkili katkı petrol fosil yakıtların yanma önemli katkısı üzerinde genel bir endişe ile tahrik edilir. Ayrıca, yenilenebilir yerli sıvı yakıtlar ile yabancı üretilen petrol yerinden Kuzey Amerika ve Avrupa'da güçlü bir siyasi irade var. 2008 yılında, biyoyakıt dünyanın ulaşım yakıtları 1% 1.8 sağladı. Birçok gelişmiş ülkede, biyoyakıtlar yakın gelecekte 2 petrol yakıtlarının% 10% 6 dan değiştirmeniz gerekmektedir. Kanada'da, yönetmelik 3. Avrupa'da Yenilenebilir Enerji Direktifi (RED) da Avrupa Birliği trans için% 10 yenilenebilir enerji hedefi zorunlu olan 15 Aralık 2010 başlangıç benzinde% 5 ortalama yenilenebilir yakıt içeriği gerektirir2020 4 port sektörü.

meydan okuma geliştirmek ve biyokütleden karşılanabilir ulaşım yakıtları üretmek için uygun bir ekonomik yolu göstermek olmuştur. Biyolojik kaynakları, odun yongaları, orman atıkları ve tarım artıkları gibi trigliserid bazlı bitkisel yağlar ve hayvansal yağlar olarak biyokütle, yanı sıra atık yemeklik yağ ve selülozik biyokütle içerir. Son yirmi yılda, araştırma kullanarak biyokütle kaynaklı petrol işleme değerlendirilmesi odaklanmıştır geleneksel (FCC) 5 katalitik kırma sıvı - 12, bir petrol rafinerisinin benzin çoğu üretmekten sorumlu bir teknoloji. Bu çalışmada bizim yeni bir yaklaşım petrol kumları bitüm türetilmiş hammadde ile karıştırılmadan için birlikte süreç kanola yağıdır. Normalde, bitüm gibi sentetik ham petrol gibi rafineri hammaddeleri üreten, rafine öncesinde yükseltilmesi gerekir (SCO) işlem rota sera gazı emissi ve 68-78% için muhasebe, özellikle enerji yoğun -buons Kanada'nın toplam sera gazı emisyonları 14 2.6% oluşturan 2011 yılında ŞİÖ üretimi 13 ve gelen. biyoyakıt üretimi çok daha küçük bir karbon ayak izini içerdiğinden Biofeed ile yükseltilmiş Hgo bir kısmını değiştirilmesi, sera gazı emisyonlarını azaltmak olacaktır. Kanada ve ABD'de bol olduğundan Kanola yağı bu çalışmada seçilir. Bu ham madde, FCC performansı ya da ürün kalitesini etkileyebilir sülfür, nitrojen ve metal içeriği ihmal edilebilir ise HGOs benzer bir yoğunluk ve viskozitesinin sahiptir. Dahası, bu ortak işlem seçeneği çok az ek donanım ya da rafineri değiştirilmesini gerektirecektir, dolayısıyla mevcut rafineri altyapısının kullanımını sağlayacak ve gibi önemli teknolojik ve ekonomik avantajlar sunmaktadır. Buna ek olarak, son derece aromatik bitüm onun düz zincirli biyokütle meslektaşı ile beslemek birlikte işlerken ürün kalite iyileştirme neden olabilir potansiyel sinerji olabilir. Bununla birlikte, ko-işlemeÖnemli teknik zorluklar içermektedir. Yüksek oksijen içeriği, parafinik zengin kompozisyon, petrol ham madde ile uyumluluk, kirlenme potansiyeli, vb: Bu biyo-Yemlerin benzersiz fiziksel ve kimyasal özellikleri içerir

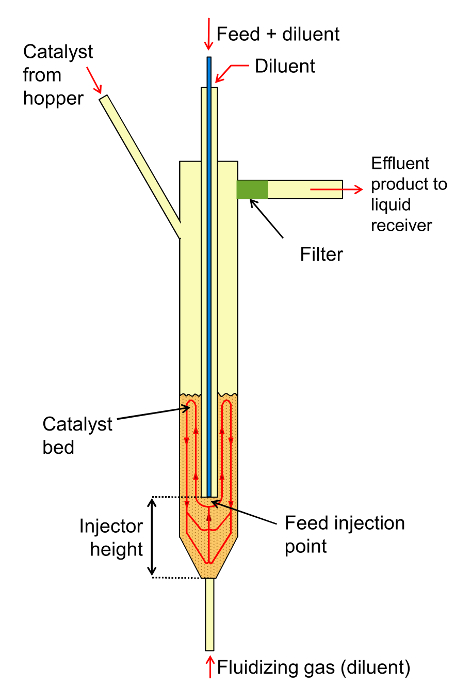

Bu çalışma, katalitik kraking ile kanola yağından laboratuar ölçeğinde biyoyakıt üretiminde detaylı protokolü sağlar. Bir tam otomatik reaksiyon sistemi - laboratuar test ünitesi (LTU) olarak bu çalışmada atıfta 15 - Bu iş için kullanılan bu birim faaliyet şematik nasıl Şekil 1'de görüldüğü gibi.. Bu LTU laboratuvar FCC çalışmaları için endüstri standardı haline gelmiştir. Bu çalışmanın amacı, sera gazı emisyonlarının azaltılması amacı ile yakıt ve kimyasal madde üretmek için kanola yağı çatlama için LTU uygunluğunu test etmektir.

Şekil 1: Kavramsal illustratioakış hatlarını gösteren reaktör. İllüstrasyon n katalizörü, yem, ürün ve seyreltici. Bu rakamın büyük halini görmek için lütfen buraya tıklayınız.

Protokol

Dikkat: malzemeler kullanmadan önce tüm ilgili malzeme güvenlik bilgi formlarını (MSDS) danışın. Bacalı fumehood içinde gerçekleşmesi gereken uygun kişisel koruyucu donanım (koruyucu gözlük, eldiven, pantolon, kapalı-toe ayakkabıları, laboratuvar önlüğü) ve açma, transfer ve ham numunelerin işlenmesini giyerek ham petrol örnekleri ile çalışmalar sadece yapılmalıdır. Isıtmalı hidrokarbonlar havada yanıcı olabilir ve reaksiyon sistemi dikkatlice ham petrol karışımları ile kullanmadan önce sızıntı-kontrol edilmelidir. Reaktör 750 ° C gibi yüksek sıcaklıklara ulaşabilir ve sıcak yüzeylerin yakınında çalışırken yüksek sıcaklık eldiven kullanılmalıdır.

1. Genel Hususlar

- ~ 8 saat içinde altı ardışık çalışır tamamlayabilirsiniz otomatik tepkime biriminin, en iyi şekilde yapmak için, 1.2 g / dak sabit bir besleme hızı seçin. Bu ilişki WHSV = 60 / [(C / O) x T] = 60 x (O / ton) ile 8 saat -1 ağırlık saatte mekan hızı (WHSV), set / Cı fe t, buradadakika ve C ve O ed teslim süresi gram sırasıyla, katalizör ve yem kitlelerdir. Besleme enjeksiyon süresini değiştirerek, 4, 6, 8, 10 ve 11.25 (x2), katalizör / yağ oranlarında bir dizi dönüşüm geniş bir aralığını elde etmek için, her bir reaksiyon ısı derecesi için elde edilmiştir.

2. Hammadde ve katalizör hazırlanması-

- sentetik ham petrol (SCO) (bant iplik) -343 ° C kısmını damıtılarak bir Hgo elde edin.

- Bir yerel gıda deposundan yenilebilir dereceli kanola yağı satın ve daha fazla tedavi olmadan kullanın.

- 13,7535 g kanola yağ (ug / ml yoğunlukta 0,9169) ile HgO (0,9370 g / ml yoğunluk) 79,645 g karıştırılarak 15 hacim olarak% kanola karışımı hazırlayın.

- 400 Tyler gözenekli elek (38 um açıklık) ile ikinci tarama ardından 60 Tyler gözlü eleği (250 um açıklığı) kullanılarak denge katalizörü Screen.

- Daha sonra, 4 saat boyunca 600 ° C'de on-boyutlu parçacıkları (38-250 um) kalsine t içine yükO otomatik tepkime biriminin altı hazneleri.

3. Test Prosedürü

- sistem Hazırlama

- programı Hazırlama

- Reaksiyon birimi kontrol yazılımı kullanarak, çalışma koşulları için pencereyi açın.

- çalışma süresinin her aşamasında yem ve katalizör, barometrik basınç, enjeksiyon süresi ve besleme sistemi, reaktörün, ürün hattı, soğutucu için sıcaklık ayar noktaları ve CO katalitik konvertör özdeşleşmeler yazın .

- Katalizör Preparasyonu

- süreç boru üstünde her katalizör cam haznenin için, kapağı kaldırmak ve hazneye kalsine on size katalizör 9 g şarj edin. haznenin üstüne bir O-ring takın ve kapağı yeniden kelepçe.

- Yem Oranı kalibrasyonu

- Tüm çatlama süreçleri için sabit bir besleme enjeksiyon hızına (1.2 g / dk) besleme sağlamak için yağ besleme pompası olarak ayarlayın.

- OI ayırınl besleme boşaltma valfi (KV-114) 16 altında hattı ve darası alınmış behere petrol teslimat için vananın altına kısa bir geçici tüp takın.

- ve şırınga üzerinden ve besleme hattı boyunca kolayca akmasına HGO-karışımını sağlamak için 85 ° C, besleme stoğunu, önceden ısıtın.

- serisi (varsayılan ayar) ilk çalıştırma için aynı değere pompayı kalibre etmek için enjeksiyon süresini ayarlayın.

- Bir beher dara ve kısa geçici boru taburculuk sırasında yerleştirin. Reaksiyon ünitesi yazılımı önceden ayarlanmış "PUMPCAL" kullanıcı programını 17 başlatın.

- PUMPCAL programı tamamlandıktan sonra, kaldırmak ve beslemeyi içeren beher tartın. besleme oranı elde etmek için enjeksiyon zaman beher içine verilen yem kütlesini bölün.

- (Pompa üç basamaklı kadranını kullanarak) daha yüksek veya daha düşük pompa hızını ayarlamak ve istenen besleme oranı elde edilinceye kadar 3.1.3.6 arasındaki adımları 3.1.3.5 tekrarlayın.

- KaldırKısa geçici tüp ve besleme hattını yeniden bağlayın.

- Gaz Analizi GC kalibrasyonu

Not: Gaz analizi için GC referans kontrolleri, veri eğilim ve malzeme dengesi anlaşılabilir kalibrasyon, dışarı olduğunun tespit edilmesi halinde bu adım gereklidir. Deneyim GC kalibrasyonu uzun süre güvenilemez edilebileceğini belirtir.- El valfı (HV-190) 16 ticari çok bileşenli rafineri gazı standart bir silindir bağlayın.

- elüsyon ve rafineri gazı standart tüm tepe noktalarının ayırabilen GC yazılımı bir yöntem yerleştirin. Tablo 1'de GC yöntemi parametrelerini kullanın.

- GC yazılımı kullanarak, rafineri gazı standart bir analiz çalışması yapmak.

- rafineri gazı standart kromatogram açın ve Kromatografta doruklarına entegre.

- Kalibrasyon bileşenlerin hepsi sağlanması kromatogramda piklerirasyon gazı bulunur. mevcut ancak standart bileşenlere isnat edilemez herhangi doruklarına silin.

- C 6 + 1, C 6 + 2 + 3 ° C 6 ve C 6 + 4 grup halinde C 5 sonra akıtılarak tutma süresi aralıkları, yumru ve bölmek bileşikleri dayalı. Bir C 5 olefin gruba bu yöntem, götürü penten izomer için.

- GC yazılımı kullanarak, Kalibrasyon fonksiyonu altında, gaz standardı her entegre zirveye konsantrasyon değerleri atayın.

- kullanım sonraki test çalıştırır zirvelerin konsantrasyonlarını belirlemek için, yöntem dosyasına kalibrasyon kaydedin. ticari gaz standardını ayırın.

- CO 2 Analyzer Kalibrasyon

- Reaksiyon ünitesi yazılımı sayesinde, IR gaz analizörü akmaya sıfır gazı (azot) sağlayan konuma valfi (KV-170) 16 geçin. akış kontrol val ile birlikte düğmeyi çevirerek akışını ayarlamakGerekirse (FCV-107) 16, akış göstergesi (FI-107) 16 yaklaşık 250 SCCM almak ettik.

- Sıfır düz uçlu bir tornavida yardımıyla analizörü ön panelindeki Sıfır ayar vidası kullanarak analizörü.

- Analizörü CO 2 (19.8 mol%) standart gaz tedarik el vanasını (HV-107) 16 açın. Akış göstergesi (FI-107) üzerinde yaklaşık 250 sccm'lik bir akış elde etmek için manuel vana (MV-107) 16 ayarlayın.

- Ön paneldeki SPAN vidasını kullanarak standart açıklık gaz konsantrasyonu (19.8 mol%) maç okuma analizörü ayarlayın.

- açıklık gazını çıkarın ve RUN pozisyonuna el vanasını (HV-107) dönün.

- Sıvı Ürün Alıcı Hazırlanması

Not: Her alıcı, bir kondansatör ve bir silikon boru kısa bir parça ile kondansatörün alt bağlı bir GC şişe oluşur.- Sıralı conde numaraları atamaknsers ve GC viyaller.

- Şekil 2'de gösterildiği gibi, her bir alıcı çıkış kolunun üst kısmının içindeki cam yünü küçük fiş yerleştirin.

- beher bir destek ya da uygun büyüklükte bir şişeye alıcıya dik tutun. Bir taslak içermeyen bir ortam (Şekil 3) sağlamak için bir küp plastik kalkanı ile kaplıdır üst pencere olan bir analitik terazi her alıcıyı tartılır.

- Etiketli stoper ile birlikte hazırlanan alıcının kuru kütlesi (W önce) kaydedin.

- Yükleme ve ürün hattına tartılan alıcıyı bağlayın (Şekil 4).

- Reaktör hazırlanması

- Bir 1.125 inç enjektör yüksekliği sağlayan bir uzunluğa sahip reaktörde bir yağ besleme hattını takın.

- , Ürün hattı girdikten 50-100 çalıştıktan sonra filtreyi değiştirerek herhangi bir katalizör tozu önlemek için reaktörün çıkışında bir filtre yerleştirin.

- Reaktör sistemi b basınç testi yapıny alıcılarının besleme pompası kalibrasyonu ve kurulumdan sonra programın PTEST1 17 çalışan. gaz çıkış kapatın ve sistemi izolasyonu, ardından 150 mmHg azot ile reaktör sistemini, basınç.

- basınç düşüşünü sağlamak için bir kaç dakika için okunan basınç sızıntı olmadığını belirten dakika başına en fazla 0.4 den mmHg dikkate alınmalıdır. min başına daha büyük 0,4 mmHg basınç düşüşü görülürse, üreticinin talimatlarına göre bir kaçak testi yapmak ve buna göre herhangi bir sızıntı çare.

- programı Hazırlama

| Numune girişi T | 90 ° C | Mesaj çalışma basıncı | 30 psi | |

| enjektör T | 90 ° C | Basınç dengeleme | 10 sn | |

| çalışma zamanı | 300 sn | Dedektörler | Termal iletkenlik | |

| sütun basmalı | 30 psi | Veri toplama oranı | 50 Hz | |

| kanal A | kanal B | kanal C | kanal D | |

| Ön sütun | ARSA-U; 320 um x 3 m x 30 mm | ARSA-Q; 320 um x 1 m x 10 mm | alüminyum oksit; 320 um x 1 m x 3 um | - |

| sütun | Molsieve; 320 mikron × 10 m × 12 mikron | ARSA-U; 320 um x 8 m x 30 mm | alüminyum oksit; 320 mikron × 10 m × 8 mikron | OV1; 150 um x 10 m x 2 um |

| Taşıyıcı gaz | Argon | Helyum | Helyum | Helyum |

| giriş modu | Backflush | Backflush | Backflush | Sabit hacim |

| sütun T | 100 ° C | 90 ° C | 130 ° C | 90 ° C |

| enjeksiyon süresi | 30 msn | 120 msn | 0 msn | 100 milisaniye |

| Backflush zaman | 12.5 sn | 5,0 sn | 5.5 sn | - |

Tablo 1: LTU tarafından üretilen gaz analizi için GC yöntem parametreleri.

Şekil 2: Flakon cam yünü fişi yerini ve silikon tüp ile kondansatöre bir GC flakonun eki gösteren kondansatör. Fotoğraf bağlanma. Bu rakamın büyük halini görmek için lütfen buraya tıklayınız.

Şekil 3:.. Ürün alıcının Tartım üst pencereden dışarı yapışabilir uzun sıvı ürün alıcı, tartmak denge Plastik kapak bu rakamın daha büyük bir versiyonunu görmek için lütfen buraya tıklayınız.

Şekil 4:. Sıvı alıcı eki Fotoğraf ürün hattına sıvı alıcı eki gösteren.reklam / 54390 / 54390fig4large.jpg "target =" _ blank "> bu rakamın daha büyük bir versiyonunu görmek için lütfen buraya tıklayınız.

- Otomatik modunda Sistemi Çalışması

- LTU AYAR ekranında, giriş deneyi hakkında bilgi: run sayısı, yem adı, katalizör tanımlama, atmosferik basınç, cilt ve hem çatlama ve katalizör rejenerasyonu için iç reaktör sıcaklıkları ve yağ enjeksiyonu zaman ayar noktalarına. Tam bilgi Bölüm 3.1.1 dahil edilmiştir, bu adımı atlayın.

- süreç akış ekranında "RUN" butonuna tıklayarak çalıştırın moduna sistemi yerleştirin. Bu Tartışma açıklanacak otomatik modda adımları içeren test dizisi 17 başlatır.

- Olmayan Otomatik Mod Sistemi Çalışması

- zirveleri entegre ve kurulan kalibrasyon kullanarak verileri işlemek, GC bağlı bilgisayarı kullanarak. Girdi LTU bilgisayar üzerinden LTU programa son GC verileri.

- Operasyon sonrası işletilen

- Sıvı Ürünün kütle tayini

- kelepçe çıkarıldıktan sonra, alıcı eğin ve ürün kapak altında eğimli metal ucunda herhangi bir sıvı ürün damlacıkları toplamak.

- Hemen etiketli kauçuk stoper alıcıyı mühür ve dikkatli banyo çıkarın. soğuk su ile banyo etilen glikol durulayın ve kağıt havlu ile dışını kurulayın.

- Çözülme ve alıcı alt GC şişe içine aşağı çalışmasına herhangi bir dondurulmuş ürünü sağlayan 20 dakika boyunca oda sıcaklığında bir rafa sıvı ürün alıcı yerleştirin.

- darası alınmış pamuklu yün bezle alıcı metal eklem çevresindeki sıvı tutunması toplayın. Sıvı tutunması (W sürüntü) ve kayıt kütlesini belirlemek.

- anlık alıcının üst çıkışına stoper kaldırarak basınç dengeleme için bir Bacalı davlumbaz atmosfere sıvı ürün alıcısını açın.

- Koymakgeri durdurucu ve (sonra W) alıcı kitlesi edinin. kondansatör GC şişe çıkarın. Kapak daha sonra analiz için 4 ° C'de bir buzdolabı içinde bir ürün örneği depolamak ve.

- Bir su damlacığı kanola yağı çatlama durumunda olduğu gibi GC şişe altında görünüyorsa, mümkün olduğu bir şişeye fazla su içermeyen yağ ürünü transfer ve hemen kap için temiz bir şırınga kullanın.

- iyice küçük bir metanol kalitesi ile alıcı kondenser iç duvarları durulayın ve su damlacığı içeren orijinal GC şişenin içine metanol yıkama toplamak. kapatılır ve su belirlenmesinde kullanılacak sıvı içinde bir kütle elde.

- Simüle Edilmiş Damıtma için sıvı ürünün analizi

- Standart test yöntemi, ASTM D2887 18 kullanarak, benzin aralıkları (IBP-221 ° C) hafif çevrim yağ (LCO, 221-343 ° C) kaynayan su içermeyen sıvı bir ürün kütle yüzdesini belirlemek ve h eavy döngüsü yağı (HCO, 343 ° C-FBP).

- Su Üürünün analizi

- Standart test yöntemi ASTM D4377 kullanma 19, şişede su damlacığı ile birlikte metanol yıkama su içeriği (W H2O) belirler.

- Sıvı Ürünün kütle tayini

- hesaplamalar

- Gaz halindeki ürünün kütlesi

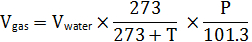

- formülüne göre yerinden su hacmi gazlı ürünün toplam hacmi hesaplayın:

V gazı, standart koşullar (0, K ve 101,3 kPa) altında toplanan gaz hacmi (mi) olduğu, V Su, T gaz sıcaklığı (° C) olup, test sırasında yer değiştiren su hacmi (mi) olduğu ve P, gaz basıncı (olduğunu kPa). - kullanarak her bir gaz bileşeninin kütlesi hesaplanır:

jpg "/>

W I, gaz halindeki ürün i'de kütlesi (g) 'dir, K nereden gaz bileşenin i'de mol%, ve M, gaz halindeki ürün i'de molekül ağırlığıdır. C ile + 5 çözülmemiş yumru molekül ağırlığı 86 olduğu kabul edilir. - gaz ürün olarak toplam kütlesi hesaplayın:

burada W, gaz, gaz halindeki ürünün toplam kütlesidir, ve Wi 3.5.1.2 hesaplanan, gaz halindeki ürün i'de kütlesidir.

- formülüne göre yerinden su hacmi gazlı ürünün toplam hacmi hesaplayın:

- Sıvı ürünün kütlesi

- Sıvı ürün ile toplam kütlesi hesaplanır:

W liq W = sonra - W + W çubukla önce

sonra gerçekleşen kütle W burada W liq (g) sıvı ürünün kütlesi (g) 'dirdaha önce B reaksiyondan sonra sıvı ürün alıcı, bir reaksiyondan önce sıvı ürünün alıcının ağırlığı (g) 'dir ve W, swab pamuklu çubukla toplanan sıvı tutunması kütlesi (g)' dir.

- Sıvı ürün ile toplam kütlesi hesaplanır:

- Kola kütlesi

- kullanarak LTU türetilen kola toplam kütlesi hesaplayın:

W kok = 1.0695 × W karbon

B kok kok kütlesi (g), W'nun C karbon kütlesi (g) 'dir ve 1,0695 karbon kok faktördür.

- kullanarak LTU türetilen kola toplam kütlesi hesaplayın:

- Kütle Dengesi (Kurtarma)

- kullanarak kütle dengesi hesaplayın

R = 100 × W yem ÷ (gaz + W liq + W kok W)

R, geri kazanım (besleme kütle%) ve W beslemesi yağın besleme kütlesi (g) 'dir. R, 96 102 ila% aralığında olmalıdır. Değilse, yetersiz olarak testi reddediyoruz.

- kullanarak kütle dengesi hesaplayın

- Normalleştirilmemiş Verim ve Dönüşüm

Not: Aşağıda verilen formüllere göre her ürün verimi (% kütle besleme) hesaplayın.- (H2-C2 'S, CO ve CO2) kuru gaz hesaplayın

100 × Y DG = (W H2 + W C1 + W C2 + W CO + W CO2) ÷ W yem

Y, DG, kuru gaz normalleştirilmemiş verim (% kütle besleme), W'nun H2 H2 kütlesi (g) 'dir, B C1-C1 gaz (metan) kütlesi (g)' dir, B, C2 kütlesi (g) 'dir C2 gaz (etan ve etilen) bölgesinin B CO CO kütlesi (g) 'dir ve W, CO2, CO2 kütlesi (g)' dir. Su içinde çözündürüldü CO 2 dakikalık süre için bu düzeltme dikkat gerekli değildir. - Sıvılaştırılmış hesaplamak Petrol Gazları (LPG)

Y LPG = (W C3 + W C4) ÷ W yem

Y, LPG LPG ürünün normalleştirilmemiş verim (% kütle besleme), W'nun C3-C3 gaz (propan ve propilen) kütlesi (g) 'dir ve W, -C4 C4 gaz kütlesi (g)' nin (bütan ve ) 1,3-butadien içeren büten. - Benzin hesaplayın

Y GLN = [X GLN × (W liq - W H2O - W sürüntü) + W C5 +] × 100 ÷ W yem

Y GLN benzin normalleştirilmemiş verim (% kütle besleme) olduğu, X-Gln (simüle edilmiş damıtma ile elde edilir), su içermeyen sıvı bir ürün benzin kütle payı, W'nin H2O sıvı üründeki su kütlesi (g) için, bir herhangi bir ve W C5 + kütlesi (g) gaz fazında arasında C ile + 5 ürünü (mf Cı 6 / sub> plus C 6 + götürü). - Hesaplamak Işık Döngüsü Yağı (LCO)

Y LCO = 100 × [X LCO × (W liq - - W H2O W sürüntü)] ÷ W besleme

Y LCO LCO ürün ve (simüle edilmiş damıtma ile elde edilir) X LCO arasında normalleştirilmemiş verim (besleme kütle%) olduğu, su içermeyen sıvı üründeki LCO kütle bölümüdür. - Hesaplamak Ağır Döngüsü Yağı (HCO)

Y HCO = [X HCO × (W liq - W H2O - W sürüntü) + W sürüntü] ÷ W besleme × 100

Y, HCO (simüle edilmiş damıtma ile elde edilir) HCO ve X, HCO normalleştirilmemiş verim (% kütle besleme) olduğu, su içermeyen sıvı üründeki HCO kütle bölümüdür. - kola hesaplayın

Y kok W = kok ÷ W besleme

Y kok kok normalleştirilmemiş verimi (% kütle besleme) olduğu. - Hesapla Su

100 × Y H2O W = H2O ÷ W yem

Y H2O su normalleştirilmemiş verimi (% kütle besleme) olduğu. - Dönüşüm hesaplayın

CON unnorm = 100 - Y LCO - Y HCO

CON unnorm normalleştirilmemiş dönüşüm (kütle% besleme) olduğu.

- (H2-C2 'S, CO ve CO2) kuru gaz hesaplayın

- Normalize Verim ve Dönüşüm

Y, 0, i = Y 'R × 100 ÷

Y 0 i ürünün inci i normalize verimi (% kütle besleme) olduğu.

CON norm = 100 - Y 0 LCO- Y, 0 HCO

CON norm normalize dönüşüm (kütle% besleme) olduğu.

- Gaz halindeki ürünün kütlesi

Sonuçlar

Kanola yağı ve SCO türetilmiş HgO 20 arası (85,27 kütle oranı, yani 14,73) oluşturulan protokolü başarılı bir şekilde 15:85 hacim oranında bir yağ karışımı uygulanmıştır. yüksek konsantrasyonlarda ile beslemeleri de denenmiş olmasına rağmen pratik nedenlerle (maliyet kanola yağı kullanılabilirliği ve ticari operasyonda olası zorluklar) için, çalışma, 15 v% kanola yağı ilavesini içeren hammadde üzerinde duruldu. Karışım katalit...

Tartışmalar

Burada açıklanan protokol kırma yağını ve katalizör yenilenmesini simüle etmek için akışkan katalizör parçacıklarının bir toplu içeren tek bir reaktörün çalışma peryodu kullanmaktadır. Yağ akışkan yatağının altına yakın olan ucu ile bir enjektör tüpü boyunca ısıtılmış ve üst beslenir kırılacak. Katalitik kraking sonra üretilen buhar yoğunlaşır ve bir alıcı toplanır ve toplanan sıvı ürün, daha sonra farklı kaynama aralıkları fraksiyonların verimi belirlemek için s...

Açıklamalar

Yazarlar hiçbir rakip mali çıkarları olduğunu beyan ederim.

Teşekkürler

Yazarlar sentetik ham petrol temini için teknik destek için CanmetENERGY Teknoloji Merkezi ve Suncor Energy Inc. analitik laboratuvar teşekkür etmek istiyorum. Bu çalışma için kısmi finansman Doğal Kaynaklar Kanada ve proje kimliği A22.015 ile Enerji Araştırma ve Geliştirme (PERD) Kanada'nın arası Programı hükümet tarafından sağlanmıştır. Yi Zhang onun Doğal Bilimler ve Ocak 2016 Ocak 2015 den Kanada ziyaret Bursu Mühendislik Araştırma Konseyi (NSERC) kabul etmek istiyorum.

Malzemeler

| Name | Company | Catalog Number | Comments |

| Advanced Cracking Evaluation (ACE) Unit | Kayser Technology Inc. | ACE R+ 46 | Assembled by Zeton Inc. SN:505-46; consisting of (1) a reactor; (2) catalyst addition system; (3) feed delivery system; (4) liquid collection system; (5) gas collection system; (6) gas analyzing system; (7) catalyst regeneration system; (8) CO catalytic convertor; (9) coke analyzing system |

| Reactor (ACE) | Kayser Technology Inc. | V-105 | A 1.6 cm ID stainless steel tube having a tapered conical bottom and with a diluent (nitrogen) flowing from the bottom to fluidize the catalyst and also serve as the stripping gas at the end of the run |

| Catalyst Addition System (ACE) | Kayser Technology Inc. | Six hoppers (V-120F, with respective valves) for addition of catalyst for up to 6 runs | |

| Feed Delivery System (ACE) | Kayser Technology Inc. | Consisting of feed bottle (V-100), syringe (FS-115), pump (P-100), and injector (with 1.125 inch injector height, i.e., the distance from the lowest point of the conical reactor bottom to the bottom end of the feed injector) | |

| Liquid Collection System (ACE) | Kayser Technology Inc. | Six liquid receivers (V-110F) immersed in a common coolant bath (Ethylene glycol/water mixture in 50:50 mass ratio) at about –15 °C in a large tank (V-145) | |

| Gas Collection System (ACE) | Kayser Technology Inc. | Based on water displacement principle; consisting of gas collection vessel (V-150) with a motor-driven stirrer (MTR-100), and a weight scale (WT-100) for weighing the displaced water collected in a beaker (V-160). | |

| Gas Analyzing System (ACE) | Kayser Technology Inc. | Key element being Agilent micro GC (model 3000A) with four capillary columns equipped with respective thermal conductivity detectors (TCDs) | |

| Catalyst Regeneration System (ACE) | Kayser Technology Inc. | V-105 | Spent catalyst in reactor being burned in situ in air at +700 °C to ensure complete removal of carbon deposited on the catalyst |

| CO Catalytic Convertor (ACE) | Kayser Technology Inc. | A reactor (V-140) with CuO as catalyst to oxidize any CO and hydrocarbons in exhausted flue gas to CO2 (to be analyzed by IR gas analyzer) and H2O (to be absorbed by a dryer) | |

| Coke Analyzing System (ACE) | Kayser Technology Inc. | Servomex (Model 1440C) IR analyzer for measuring CO2 in exhausted flue gas | |

| R+MM Software Suite | Kayser Technology Inc. | Including iFIX 3.5 | |

| Agilent Micro GC | Agilent Technologies | 3000A | For gas analysis after cracking |

| Cerity Networked Data System | Agilent Technologies | Software for Agilent Micro GC | |

| CO2 Gas Analyser | Servomex Inc. | 1440C | SN: 01440C1C02/2900 |

| NESLAB Refrigerated Bath | Themo Electron Corporation | RTE 740 | SN: 104300061 |

| Orion Sage Syringe Pump | Themo Electron Corporation | M362 | For delivering feed oil to injector tube |

| Synthetic Crude Oil (SCO) | Suncor Energy Inc. | Identified as Suncor OSA 10-4.1 | |

| Catalyst P | Petro-Canada Refinery | Equilibrium catalyst | |

| Balance | Mettler Toledo | AB304-S | For weighing liquid product receivers |

| Balance | Mettler Toledo | XS8001S | For weighing water displaced by gas product |

| Ethylene Glycol | Fisher Scientifc Inc. | CAS 107-21-1 | Mixed with distilled water as coolant (50 v% ) |

| Drierite | W.A. Hammond Drierite Co. Ltd. | 24001 | For water absorption after CO catalytic converter |

| Copper Oxide | LECO Corporation | 501-170 | Catalyst for conversion of CO to CO2 |

| Toluene | Fisher Scientific Co. | CAS 108-88-3 | For cleaning liquid receivers |

| Acetone | Fisher Scientific Co. | CAS 67-64-1 | For cleaning liquid receivers |

| Micro GC Calibration Gas | Air Liquid Canada Inc. | SPG-25MX0015306 | Multicomponent standard gas |

| 19.8% CO2 Standard Gas | BOC Canada Ltd. | 24069890 | For calibration of IR analyzer |

| Argon Gas | Linde Canada ltd. | 24001306 | Grade 5.0 Purity |

| Helium Gas | Linde Canada ltd. | 24001333 | Grade 5.0 Purity |

| Gas analyzer GC Module | Inficon | GCMOD-15 | Channel A |

| Gas analyzer GC Module | Inficon | GCMOD-03 | Channel B |

| Gas analyzer GC Module | Inficon | GCMOD-04 | Channel C |

| Gas analyzer GC Module | Inficon | GCMOD-73 | Channel D |

| HP 6890 GC | Hewlett-Packard Co. | G1530A | For simulated distillation |

| ASTM 2887 Standard Sample | PAC L.P. | 26650.150 | For quality control in simulated distillation |

| ASTM 2887 Standard Sample | PAC L.P. | 25950.200 | For calibration in simulated distillation |

| Column for GC 6890 (simulated distillation) | Agilent Technologies | CP7562 | 10 m x 0.53 mm x 1.2 µm, HP 6890 GC column |

| Liquid Nitrogen | Air Liquid Canada Inc. | SPG-NIT1AC240LC | For use in simulated distillation |

| Nitrogen | Air Liquid Canada Inc. | Bulk (building N2) | For use in ACE unit operation |

| Isotemp Programmable Furnace | Thermo Fisher Scientifc Inc. | 10-750-126 | For calcination of catalyst |

| GC Vials, Crimp Top | Chromatograghic Specialties Inc | C223682C | 2 ml, for liquid product |

| Seals, Crimp Top | Chromatograghic Specialties Inc | C221150 | 11 mm, for use with GC vials |

| 4 oz clear Boston round bottles | Fisher Scientific Co. | 02-911-784 | With PE cone lined caps, for use in feed system |

| Sieve | Endecotts Ltd. | 6140269 | Aperture 38 micron |

| Sieve | Endecotts Ltd. | 6146265 | Aperture 250 μm |

| Shaker | Endecotts Ltd. | MIN 2737-11 | Minor-Meinzer 2 Sieve Shaker for catalyst screening |

| V20 Volumetric KF Titrator | Mettler Toledo | 5131025056 | For water content analysis of the liquid product |

| Hydranal Composite 5 | Sigma-Aldrich | 34805-1L-R | Reagent for Karl Fischer titration |

| Methanol (extremely low water grade) | Fisher Scientific Co. | A413-4 | Mixed with toluene (40:60 w/w) for KF titration: also used to recover water in receiver |

| Glass Wool | Fisher Scientific Co. | 11-388 | Placed inside the top of receiver outlet arm |

Referanslar

- Bringezu, S., et al. Towards Sustainable Production and Use of Resources - Assessing Biofuels. United Nations Environment Programme. , (2009).

- Sheehan, J., Camobresco, V., Duffield, J., Graboski, M., Shapouri, H. Life cycle inventory for biodiesel and petroleum diesel for use in an urban bus. National Renewable Energy Laboratory Report. , (1998).

- . Renewable Fuels Regulations. Canada Gazette Part II. 144 (18), 1614-1740 (2010).

- . Directive 2009/28/EC of the European Parliament and of the Council of 23 April 2009 on the promotion of the use of energy from renewable sources and amending and subsequently repealing Directives 2001/77/EC and 2003/30/EC (Text with EEA relevance). Official Journal of the European Union. 140, 16-62 (2009).

- Al-Sabawi, M., Chen, J., Ng, S. Fluid catalytic cracking of biomass-derived oils and their blends with petroleum feedstocks: A Review. Energy Fuels. 26 (9), 5355-5372 (2012).

- Dupain, X., Costa, D. J., Schaverien, C. J., Makkee, M., Moulijn, J. A. Cracking of a rapeseed vegetable oil under realistic FCC conditions. Appl. Catal. B: Environ. 72 (1-2), 44-61 (2007).

- Tian, H., Li, C., Yang, C., Shan, H. Alternative processing technology for converting vegetable oils and animal fats to clean fuels and light olefins. Chin J Chem Eng. 16 (3), 394-400 (2008).

- Melero, J. A., Clavero, M. M., Calleja, G., Garcia, A., Miravalles, R., Galindo, T. Production of bio-fuels via the catalytic cracking of mixtures of crude vegetable oils and nonedible animal fats with vacuum gas oil. Energy Fuels. 24 (1), 707-717 (2010).

- Bielansky, P., Reichhold, A., Schönberger, C. Catalytic cracking of rapeseed oil to high octane gasoline and olefins. Chem Eng Process. 49 (8), 873-880 (2010).

- Ng, S. H., Shi, Y., Ding, L., Chen, S. Catalytic cracking of a rapeseed oil for production of transportation fuels and chemicals: Yield structure. 2010 AIChE Annual Meeting. , (2010).

- Bielansky, P., Weinert, A., Schönberger, C., Reichhold, A. Catalytic conversion of vegetable oils in a continuous FCC pilot plant. Fuel Process Technol. 92 (12), 2305-2311 (2011).

- Ng, S. H., Lay, C., Bhatt, S., Freel, B., Graham, R. Upgrading of biomass-derived liquid to clean fuels. 2012 AIChE Annual Meeting. , (2012).

- Ordorica-Garcia, G., Croiset, E., Douglas, P., Elkamel, A., Gupta, M. Modeling the energy demands and greenhouse gas emissions of the Canadian oil sands industry. Energy Fuels. 21 (4), 2098-2111 (2007).

- . . Canada's Emission Trends. , (2013).

- Kayser, J. C. Versatile fluidized bed reactor. US Patent. , (2000).

- . . ACE Operating Manual: PID Drawing No. R+ 101 and 102. , (2007).

- . . System Manual: ACE - Model R+. , (2007).

- . . ASTM D2887-15 Standard test method for boiling range distribution of petroleum fractions by gas chromatography. , (2015).

- . . AASTM D4377-00 Standard test method for water in crude oils by potentiometric Karl Fischer titration. , (2015).

- Ng, S. H., et al. FCC coprocessing oil sands heavy gas oil and canola oil. 1. Yield structure. Fuel. 156, 163-176 (2015).

- Cox, J. D., Wagman, D. D., Medvedev, V. A. . CODATA Key values for thermodynamics. , (1984).

- Ng, S. H., et al. FCC study of Canadian oil-sands derived vacuum gas oils. 1. Feed and catalyst effects on yield structure. Energy Fuels. 16 (5), 1196-1208 (2002).

- Ng, S. H., Dabros, T., Humphries, A. Fluid catalytic cracking quality improvement of bitumen after paraffinic froth treatment. Energy Fuels. 21 (3), 1432-1441 (2007).

- Scherzer, J., Magee, J. S., Mitchell, M. M. Chapter 5, Correlation between catalyst formulation and catalytic properties. Fluid Catalytic Cracking: Science and Technology. , 145-182 (1993).

- Fisher, I. P. Effect of feedstock variability on catalytic cracking yields. Appl. Catal. 65 (2), 189-210 (1990).

- Ng, S. H., et al. Study of Canadian FCC feeds from various origins and treatments. 1. Ranking of feedstocks based on feed quality and product distribution. Energy Fuels. 18 (1), 160-171 (2004).

- Ng, S. H., et al. Study of Canadian FCC feeds from various origins and treatments. 2. Some specific cracking characteristics and comparisons of product yields and qualities between a riser reactor and a MAT unit. Energy Fuels. 18 (1), 172-187 (2004).

- Ng, S. H., et al. Key observations from a comprehensive FCC study on Canadian heavy gas oils from various origins. 1. Yield profiles in batch reactors. Fuel Process Technol. 87 (6), 475-485 (2006).

- Scherzer, J. Octane-enhancing zeolitic FCC catalysts: Scientific and technical aspects. Catalysis Reviews: Science and Engineering. 31 (3), 215-354 (1989).

- . . ASTM D7964/D7964M-14 Standard test method for determining activity of fluid catalytic cracking (FCC) catalysts in a fluidized bed. , (2014).

- . . ASTM D5154-10 Standard test method for determining activity and selectivity of fluid catalytic cracking (FCC) catalysts by Microactivity test. , (2010).

- Moorehead, E. L., McLean, J. B., Cronkright, W. A., Magee, J. S., Mitchell, M. M. Chapter 7, Microactivity evaluation of FCC catalysts in the laboratory: Principles, approaches and applications. Fluid Catalytic Cracking: Science and Technology. , 223-255 (1993).

- Rawlence, D. J., Gosling, K. FCC catalyst performance evaluation. Appl. Catal. 43 (2), 213-237 (1988).

Yeniden Basımlar ve İzinler

Bu JoVE makalesinin metnini veya resimlerini yeniden kullanma izni talebi

Izin talebiThis article has been published

Video Coming Soon

JoVE Hakkında

Telif Hakkı © 2020 MyJove Corporation. Tüm hakları saklıdır