Method Article

表征增材制造生产的耗散弹性超材料

摘要

增材制造的聚合物已广泛用于生产弹性超材料。然而,这些聚合物在超声频率下的粘弹性行为仍然研究得很少。本研究报告了一种估计 3D 打印聚合物粘弹性的协议,并展示了如何使用它们来分析超材料动力学。

摘要

粘弹性行为有利于增强聚合物超材料前所未有的动力学,或者相反,对它们的波控制机制产生负面影响。因此,正确表征聚合物超材料在其工作频率下的粘弹性对于了解粘弹性效应至关重要。然而,聚合物的粘弹性是一个复杂的现象,在超声频率下的存储和损耗模量数据极其有限,特别是对于增材制造的聚合物。这项工作提出了一种方案,用于实验表征增材制造聚合物的粘弹性,并将其用于聚合物超材料的数值分析。具体来说,该协议包括对制造过程的描述、测量增材制造聚合物的热、粘弹性和机械性能的实验程序,以及在超材料动力学的有限元模拟中使用这些属性的方法。数值结果在超声波透射测试中得到了验证。为了举例说明该协议,该分析侧重于丙烯腈丁二烯苯乙烯 (ABS),旨在通过使用熔融沉积建模 (FDM) 三维 (3D) 打印来表征由其制成的简单超材料的动态行为。拟议的协议将有助于许多研究人员估计 3D 打印聚合物弹性超材料中的粘性损耗,这将提高对粘弹性超材料的材料-性能关系的理解,并最终刺激 3D 打印聚合物超材料部件在各种应用中的使用。

引言

聚合物或多或少地揭示了粘弹性响应。这意味着,除了弹性(存储)模量描述的弹性行为外,它们还具有粘性(损耗)分量。粘性损耗会导致在施加的应变下应力发展延迟,反之亦然。在动态激励下,异相应力分量通过热量消散,从而降低了在粘弹性介质中传播的声波的能量。这种现象称为粘性阻尼。

由于聚合物链中键的相对运动或局部旋转,粘度起源于分子水平,因此受聚合物链的化学成分、结构和连接的约束。分子迁移率取决于温度和变形速率,导致粘弹性材料的行为受温度和时间驱动。所有这些都使粘弹性成为一种固有的复杂现象,每种材料都有独特的特征。近似这种行为的一种可行方法是将粘弹性材料建模为由(胡克)弹簧和(牛顿)缓冲罐1 组成的机械系统。尽管这种方法完全忽略了材料的分子结构和实际弛豫过程的所有复杂性,但它可以为粘性损耗相对较低的硬质聚合物提供足够的结果2。

获得适当力学模型的关键是根据粘弹性聚合物的储能模量和损耗模量的实验数据调整弹簧和缓冲罐的参数 3,4,5,6,7,8。这项工作描述了一组确定增材制造聚合物的粘弹性模量并将其用于表征弹性超材料的动力学的方法。通过这种方式,我们的目标是弥合材料特性与超材料结构驱动动力学之间的差距,从而为目标工作频率实现更稳健、更可靠的超材料设计。

弹性超材料是一类工程化的、通常是周期性结构的材料,可以以一种不寻常但可控的方式纵固体中的声波9。波纵主要通过调整带隙来实现 - 禁止波传播的频率范围4。弹性超材料的独特动力学由以复杂形状的晶胞为代表的微调架构控制,特别是对于三维配置。这种结构复杂性通常只能使用增材制造来实现,这使得粘弹性分析与增材制造的弹性超材料特别相关。然而,目前的大多数研究都使用了过于简化的粘度模型,例如 Maxwell10,11 或 Kelvin-Voigt 模型11。因为这些模型不能描述任何真实的粘弹性材料2,所以使用它们得出的结论不能被认为是可靠的。因此,迫切需要更真实的模型来复制超声频率下的粘弹性材料属性。几项研究已经解决了这一需求 6,8,12 并报告了由于高13 计算负载,商业有限元求解器存在严重局限性,尤其是在处理复杂几何形状和/或高频14 以及考虑单个模量松弛的限制(实际上,松弛下的各向同性介质的模量)。另一种分析方法,例如平面波展开,可以减少计算负担15,但需要对散射体几何形状进行分析描述,这限制了其适用性。扩展平面波展开方法16,17 解决了这一限制,但增加了计算复杂性。布洛赫波展开18 和传递矩阵法19 只能考虑有限维数的周期性结构,这可以用解析来描述。谱元方法20,21 提供了计算效率,但其适用性仅限于低于第一个带隙的极低频率。因此,除了缺乏室温和高频(100 Hz 以上)下存储和损耗模量的实验数据(这是弹性超材料 20,22,23,24 的常见工作条件)之外,分析它们的动力学仍然具有挑战性。这项工作旨在通过总结用于表征增材制造的粘弹性聚合物和由它们制成的弹性超材料的实验(和数值)技术来填补这些空白。

这种方法通过分析由常用的丙烯腈丁二烯苯乙烯 (ABS) 聚合物制成的周期性质量弹簧模型的简单一维 (1D) 连续模拟来说明,该模型由熔融沉积建模 (FDM) 3D 打印(第 1 节)产生,为此可以通过实验确定分解和玻璃化转变温度(第 2 节),并推导出参考室温度下存储和损耗模量的主曲线(第 3 节)。此外,准静态机械模量可以在拉伸试验(第 4 节)中估算,并与它们的动态对应物相关联。接下来,描述了模拟超材料动力学特性的数值方法(第 5 节),并在透射实验中对获得的数值结果进行了实验验证(第 6 节)。最后,讨论了基于研究结果的所提方法的适用性和局限性。

研究方案

聚合物样品的 1. 3D 打印程序

注:在 FDM 3D 打印机上对聚合物样品进行 3D 打印包括准备阶段、打印过程和后处理。

- 模型的准备

- 在任何支持计算机辅助设计 (CAD) 的软件中创建样品几何体的 3D 模型,并将其导出为 STL、OBJ 或 STEP 文件。

注意:对于超材料,常用软件是商业(COMSOL Multiphysics、Abaqus、SolidWorks 等)或开源(Elmer、MSLattice 等)有限元软件包或用于复杂几何的 CAD(Grasshopper、Fusion 360、SketchUp、3DMECMET、GrabCAD 等)软件。 - 在切片器中打开导出的文件,以根据生成的数字模型构建用于 3D 打印的实际模型。指定打印设置,例如样品的方向(以减少对支撑的需求)、打印速度和温度(由耗材的选择控制)、固体部件的填充密度(超材料样品为 100%)、层高、宿醉部件的最终支撑等。

注意:这些设置的具体值取决于 3D 打印机的型号,可以在相应的手册中找到。 - 将切片几何图形和指定设置存储在通过网络连接或外部 USB 驱动器发送到 3D 打印机的 G 代码文件中。

- 在任何支持计算机辅助设计 (CAD) 的软件中创建样品几何体的 3D 模型,并将其导出为 STL、OBJ 或 STEP 文件。

- 准备 3D 打印机

- 在开始 3D 打印过程之前,请用酒精和超细纤维布清洁打印床。

- 在将要 3D 打印样品的打印床区域涂上一层粘合剂(例如发胶、胶水或玻璃床粘合剂)。

- 根据 3D 打印机的手册,将细丝上传到喷嘴中,并确保其正确挤出。

- 按照 3D 打印机的说明开始 3D 打印过程。

- 3D 打印工艺和后处理

- 在开始打印过程之前,请确保 3D 打印机达到指定的床温值。

- 3D 打印完成后,将打印床的温度降低到室温 (RT) 并小心地取出 3D 打印样品。

- 切掉支撑层或帽檐层或洗掉以获得干净的最终结构。

2. 热重分析 (TGA) 和差示扫描量热法 (DSC)

注:TGA 和 DSC 技术遵循类似的协议,包括样品加载、定义实验参数和测试条件,然后进行数据处理。

- 样品加载

注意:确保样品为粉末状或小块,使总重量不超过 5 毫克(大约是一粒食盐重量的一半)。- 打开 TGA 烘箱室门,将铝/铂样品盘放在天平盘上,然后去皮天平。

- 使用抹刀小心地将样品转移到样品盘上。

- 记录样品质量(通常为 2-5 mg)并关闭烘箱室门。

- 实验参数

- 定义具体的实验参数,包括温度范围、加热速率和大气(氮气)。

- 指定其他参数(例如,时间步长、斜坡速率)并开始实验。

- 实验测试

- TGA:在改变温度或时间的同时持续监测样品质量,并注意重量的变化,这可能表明分解、氧化或解吸等过程。

- DSC:持续评估热流与温度或时间的关系,并注意任何可能表示相变、结晶、熔化或化学反应的吸热或放热峰。

- 资料收集与分析

- 将数据导出为二进制 "ASCII" 或 MATLAB "mat" 文件,以便使用 OriginPro、MATLAB 等工具进行绘图。

- 检查测得的 TGA 曲线的阶跃变化,这些变化表明样品质量损失行为的转变,其特征是曲线斜率的突然变化。将对应于样品 5% 质量损失的温度确定为分解温度。导数热重分析法 (DTG) 曲线的峰值表示最大质量损失率的点。

- 在 DSC 曲线分析中,确定以曲线斜率变化为特征的拐点,因为它们反映了与样品内发生的不同相变相关的热流速率变化。找到每个拐点的起始温度,它表示温度轴上斜率变化开始的点。对于玻璃化转变温度 (Tg) 测定,拐点对应于曲线偏离基线的过渡区域的中点。

注:定义明确的基线曲线可确保仪器的正确校准。如果基线不平坦,则可能表明仪器不稳定、样品处理不当或污染。曲线的清晰度表示样品的均匀性和纯度。通常从 DSC 实验的第二个循环中提取数据,以避免样品内任何杂质或残余应力对结果的影响。

3. 用于材料表征的动态力学分析 (DMA)

注意:使用动态机械分析仪表征聚合物的粘弹性,包括将样品固定在 表 1 中列出的几种测试装置之一中。DMA 实验的方案包括以下步骤。

- 样品制备

- 使用热压、成型、切割或 3D 打印制造长方体形状的测试样品。确保样品边缘平行且光滑。如果需要,使用砂纸。避免在材料中形成气泡。

- 有关四种测试配置的测试样品尺寸,请参阅 表 2 。

注意:以下协议仅侧重于非常适合 3D 打印(硬)聚合物的单悬臂测试配置的程序。类似的协议适用于其他测试配置。

- 设计实验

- 定义测试的温度范围、玻璃化转变温度和材料的熔化温度(基于 DSC)。

注:为确保获得准确的结果,请避免在高于或低于玻璃化转变点 20 °C 的温度下作。 - 选择 1-3 °C/min 的加热速率。选择最低的应变值以获得最佳结果。典型的位移在 5 μm 和 50 μm 之间变化。通常,10 μm 的起点是合适的。配置频率扫描和加热速率的参数。

- 定义测试的温度范围、玻璃化转变温度和材料的熔化温度(基于 DSC)。

- 校准

- 选择单悬臂测试配置,并通过移除位于侧壁上的夹具来断开柱温箱。

- 将固定夹拆下并重新安装到 DMA 机器上,将其调整到必要的测量长度(根据样品的尺寸)。

- 确保活动夹具上的螺钉已牢固拧紧且固定不动。确保夹子不接触热电偶。

- 启动校准过程以保证力计算不包括测量几何的重量。在机器的每次启动或测试配置的开关处执行校准。

- 夹持样品

- 激活 Park 模式时,松开文具和可调节 clamps 的螺丝。停放是指限制可调节夹具的移动,以避免在夹紧时损坏仪器。

- 将测试样品滑过一侧并将其放在夹具的螺纹上。使用扭矩扳手拧紧可调节夹具,然后拧紧固定夹具,只需足够的力即可固定样品,无需额外支撑。

- 查看样本是否有任何错位。

- 为了验证样品夹持的充分性和程序的功能,请启动手动振荡。这会对样品施加可变的力,而不会记录数据。

注意:如果样品的储能模量保持在 0.1% 以下(或动态力低于 5 N),则认为技术和夹紧是足够的。

- 执行测量

- 将柱温箱放在测试配置上重新安装柱温箱,然后手动输入初始温度。在一整圈中打开液氮阀,并在达到所需温度后至少等待 3 分钟。

- 开始测量并在计算机屏幕上跟踪它们。

- 测量完成后,烘箱温度恢复到环境温度后,关闭氮气阀。取出柱温箱和样品,不要重复使用样品进行进一步测试。

- 数据分析

- 保存数据,选择曲线,然后使用适当的偏移因子将它们移动到参考温度,以获得参考温度下的主曲线。

- 绘制时间-温度叠加 (TTS) 曲线的指定机械性能(例如,储能模量、损耗模量、tan δ)与频率的关系图。横轴通常以对数刻度表示频率。

- 分析机械性能随频率的变化。

注:硬质聚合物材料通常表现出粘弹性模量,该模量与对数对数图上的斜率变化所指示的频率相关。损耗模量和存储模量曲线的交点表示交越频率,表明聚合物的主要粘弹性发生了变化。在特定频率范围内,材料的机械特性可能保持与频率无关,即材料主要具有弹性的平台区。 - 将数据导出为二进制 "ASCII" 或 MATLAB "mat" 文件,以便使用 OriginPro、MATLAB 等工具进行绘图。

4. 拉伸试验结合数字图像相关 (DIC)

注意:此协议描述用于使用软件Istra4D作Q400 DIC系统(LIMESS Messtechnik & Software GmbH)。

- 样品制备

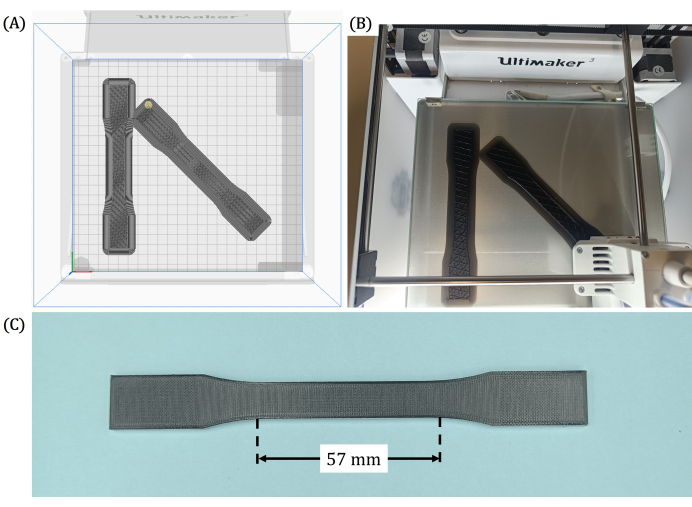

- 使用增材制造技术制造测试样品,根据名称 D638-14。

- 使用喷雾或表面处理应用斑点图案,以创建适合 DIC 分析的光滑表面,确保直径为 3-5 像素的理想斑点大小。

例如,如果视野宽度为 80 毫米,相机分辨率为 2000 像素宽,则计算结果为:

- 实验装置

- 通过确保正确对中和夹持,将试样正确安装在拉伸试验机中,以防止在测试过程中打滑。

- 将 DIC 硬件连接到软件。

- 设置高分辨率相机以捕获样品表面的图像。确保相机具有足够的视野来捕获整个感兴趣区域。

- 配置适当的照明,以确保整个样品表面的均匀照明。避免可能影响图像质量的阴影或眩光。

- 校准

- 开始新的校准过程,并将调色板调整为 GrayMinMax。

- 选择合适的镜头并完全打开光圈。调整 曝光时间 (例如 50 毫秒)以捕捉具有较少红点的图像。

- 调整焦距和孔径,使试样表面的红点最小。

- 选择校准并获取校准图像,确保板向各个方向倾斜。

- 保存校准数据。

- 实验测试

- 在没有任何负载的情况下捕获原始状态下的试样的初始图像。

- 根据测试标准,开始以受控速率对试样施加拉伸载荷。

- 在整个测试过程中定期或连续捕获试样表面的图像。

- 将捕获的图像传输到配备 DIC 软件的计算机进行分析。使用该软件关联连续帧之间的图像,跟踪表面位移和变形。

- 分析和后处理

- 从项目浏览器中选择所需的图像系列。单击 New Evaluation 启动新分析,并定义分析的名称。

- 在 Evaluation Settings 选项卡中调整分析参数(小平面大小、网格间距等)。将 Grid Spacing 设置为大约 Facet Size 的三分之一,以获得最佳分析精度。

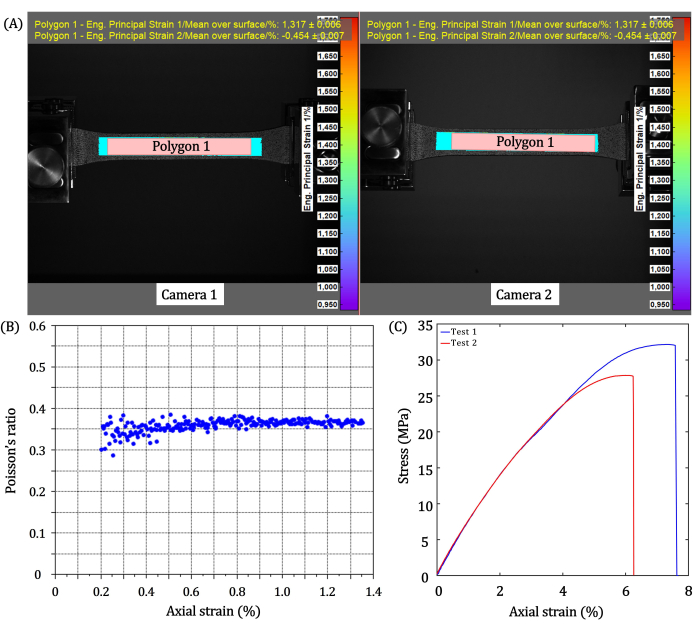

- 使用掩码定义分析中的感兴趣区域或排除区域(图 6A 中的多边形 1)。单击 Startpoints (开始) 验证 Startpoints (起点) 选项卡中的起点搜索。确保所有步骤都标有绿色半圆,以便自动分配。

- 导航到 Control 选项卡并单击 Start 开始分析。监控分析进度,确保在成功完成后所有图像步骤都标有绿色的完整圆圈。

- 使用软件中提供的模块分析 DIC 结果,以计算试样表面的应变场和位移场。提取相关的机械特性,例如应力-应变曲线、杨氏模量、极限拉伸强度等。

- 使用必要的技术(例如,过滤、平滑)对数据进行后处理,以提高准确性和可读性。

- 解释结果以得出拉伸载荷条件下的材料行为结论。

5. 超材料中波动动力学的有限元研究

注:以下是使用商用有限元软件 COMSOL Multiphysics 对弹性超材料进行传输分析的基于有限元的程序的描述。

- 模型准备

- 首先使用 Model Wizard 创建新模型。选择 3D 空间尺寸并添加 Solid Mechanics 研究。在研究窗口中,选择用于传输分析的 频域 研究。

- 定义相关参数并在 Global Definitions 选项卡。使用可用工具创建超材料模型的几何图形。该模型通常由一组相互连接的单元组成。

- 右键单击组件以访问 Definitions 选项卡,然后选择 Probes 并选择 Boundary Probe。将模型上的边界分配给要计算传输损耗的边界探针。定义数学表达式以估计此边界探针处传输的波能量与输入能量的比率,如下所示:

其中 T 是透射比,A 是入射平面上的激励幅度,solid.uAmpZ 是输出 平面沿 的位移分量。

平面沿 的位移分量。 - 为避免从域边界产生虚假反射波,请右键单击 定义 选项卡并将 PML 属性分配给超材料几何周围的几何块,从而定义完美匹配层 (PML)。PML 尺寸应足够大,以衰减不需要的反射,通常是入射波波长的 2-6 倍。或者,要对介质的周期性延伸进行建模,可以在垂直于周期性方向的面上应用周期性边界条件,并启用 连续性 特征。

- 通过右键单击 Materials 选项卡并从库中添加材料,将材料属性分配给几何。或者,选择需要手动指定所需材料属性的空白材料属性。

- 在 Component 选项卡下,默认物理场设置将线性弹性材料行为分配给分析的几何。要合并粘弹性属性,请右键单击 Linear Elastic Materials 选项卡,然后选择粘弹性材料模型。广义 Maxwell 模型是一个合适的选择,因为它能够符合从 DMA 测试获得的实验数据。输入根据 DMA 结果进行计算获得的偏差张量。

- 右键单击 Prescribed Displacement 选项卡,然后从 Graphics 窗口中选择要动态激励的模型部分。设想在压电陶瓷元件的一发一收测试中对传输结果进行实验验证,在压电陶瓷元件的预期位置分配面外位移的幅度。

- 为分析的模型生成合适的网格,网格单元大小遵循以下规则:必须至少有 5-7 个有限元才能解析所考虑的最小波长。通过手动定义网格或分配物理场控制的网格设置来执行此作。 扫描 网格 特征与 PML 设置更兼容,以定义其吸收行为。

- 为粘弹性模型配置固体力学 研究参数

- 对于流变学简单聚合物,温度对聚合物粘弹性的诱导效应可以通过应用偏移因子直接转化为时间尺度的变化。从下拉菜单中选择合适的 shift 函数。如果在要使用的 DMA 结果中已经考虑了温度影响,请选择 None 。

- 选择合适的粘弹性模型,例如广义麦克斯韦模型,这是粘弹性材料的常见选择,因为它能够捕获实验测量的松弛行为。根据计算输入偏差张量的值。

- 根据 DMA 结果计算弛豫时间 (τ) 的一种方法涉及确定损耗模量曲线中的峰值或最大值,这与材料中的弛豫过程相对应。估计与该峰相关的频率 (f) 以计算弛豫时间 τ = 1/(2πf)。

- 有关估计广义 Maxwell 模型拟合实验数据参数的一般程序,请使用内置拟合工具,该工具可以在 Parameter Estimation 选项卡中找到。使用优化求解器执行拟合,该求解器允许将当前模型预测与实验数据实时比较。

- 计算研究

- 从研究库的 Add Study 选项中,选择 Frequency Domain 并输入目标频率范围。定义此频率范围内的中频数。

- 按 Compute 按钮计算算例。

- 数据分析和处理

- 计算完成后,右键单击 Results 选项卡,然后选择 1D Plot Group 函数。右键单击创建的一维绘图组,然后从选项中选择 全局 。

- 在 Settings 窗口的 Y-axis data 选项卡中,输入传输损耗的数学表达式。或者,输入在前面的步骤中分配给边界探针的昵称。

- 从 X-axis data (X 轴数据 ) 选项卡的下拉菜单中选择 x 轴的参数,然后绘制数据。将图中的带隙标识为与参考传输相比传输下降至少 10 dB 的频率范围。随后,将原始数据导出为 mat 或 csv ,并使用图形工具(例如 MATLAB、Origin Pro、MS Excel 等)生成绘图以供进一步分析。

6. 使用非接触式激光多普勒测振仪 (LDV) 进行一发一收传输测试

注意:实验过程包括设置测试设置、获取传输信号和对测量数据进行后处理。

- 实验准备

- 根据工作频率范围的数值预测选择合适的激励源。

- 如果工作频率超过 75 kHz,请选择超声换能器,清洁其表面,并在将其放置在样品上之前均匀地覆盖一层薄薄的耦合剂(纵波和横波换能器25 不同)。

- 对于低频激励 (<50 kHz),选择合适直径 (3-50 kHz) 的压电盘或振动器 (0-10 kHz) 作为激励源。压电盘必须粘在被测样品上,以确保正确耦合。

- 确保试样清洁并定位牢固。在信号采集的预期点将反光带贴在试样上,以便激光更好地检测信号。

- 调整 LDV 激光器的位置和角度,使其指向反光带,确保激光严格垂直于反光带,并且间距设置为最佳值,如 LDV 手册中规定。确保将存放标本的基台与任何可能引起电噪声或声学噪声的物体隔离。

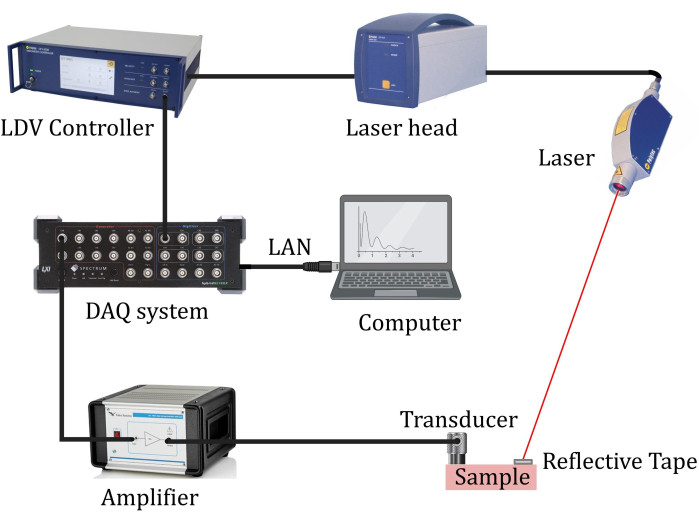

- 通过将计算机连接到信号发生器,然后是连接到压电陶瓷的放大器来创建一个电路。LDV 连接到采集系统或示波器。数据采集系统反过来连接到计算机。建立正确的连接后,开始测试。

- 根据工作频率范围的数值预测选择合适的激励源。

- 信号生成和采集

注意:信号生成和采集过程以使用 SBench6 软件为例。- 通过从 Start Manager 对话框中 为发生器和数字化器选择合适的硬件,创建两个单独的项目来生成和采集信号。单击 Start 开始 在 Input Mode 选项卡中启动该过程,然后选择录制模式。预先选择 Standard Single 模式,允许调整 Memsize (每个通道的样本数)等参数。

注意:建议的起始值为 32 kS。Pre-trigger 和 Post-trigger 是指根据需要在 trigger 模式之前和之后应录制的样本数。 - 在 Clock 选项卡下设置所需的采样率。默认情况下,将应用所选录制模式的最大采样率。

- 在 Trigger 选项卡下配置触发模式。选择适当的模式,例如软件触发,以便在许可证卡准备就绪后立即获取。所有输入通道都可以在 Input Channel 选项卡中访问。

- 要启动单次录制,请单击向右移动的 绿色箭头 按钮。记录在达到指定的 Memsize 时自动停止。或者,选择无限循环录制。使用 Stop 停止 按钮。录制内容显示在模拟显示屏上。

注意: 连接发电机卡后,发电机窗口中的 Input Mode(输入模式 )选项卡将切换到 Output Mode(输出模式)。 - 使用测量软件的 Easy Generator 选项生成简单的激励函数,如正弦波或矩形脉冲。

- 或者,使用 Function Generator 生成任意数学函数。为此,请导航到 New (新建 ) 选项卡,选择 Signal Calculations (信号计算),然后选择 Function Generator (函数生成器) 选项。

- 确保采样速率与内部时钟速率匹配。定义信号的长度并启动信号,然后将显示在模拟显示屏上。数学函数可以在公式字段中键入,也可以作为 .txt 文件加载。

- 通过选择 Input Channels 下的 Signal Calculations 并选择 FFT,对信号执行快速傅里叶变换 (FFT)。选择合适的窗口函数(例如,矩形、Hanning、Hamming 等)进行 FFT 计算。为了验证所生成信号的准确性,请计算其快速傅里叶变换 (FFT) 并确认峰值是否与分配给信号的频率一致。

- 在开始测试之前,通过将 LDV 激光器对准振动源(例如超声波换能器、振动台等)、发送信号并计算 FFT 来检查配置以确保正常运行。在测量软件的另一个窗口中,分配数字化仪许可证卡并观察接收到的信号。在继续实验之前,在两个窗口中匹配 FFT 结果。

- 通过将 LDV 激光器对准超材料样品上所需的采集点来开始实验。生成信号,记录数据并保存。

- 通过从 Start Manager 对话框中 为发生器和数字化器选择合适的硬件,创建两个单独的项目来生成和采集信号。单击 Start 开始 在 Input Mode 选项卡中启动该过程,然后选择录制模式。预先选择 Standard Single 模式,允许调整 Memsize (每个通道的样本数)等参数。

- 数据分析和处理

- 在数字化仪窗口中分析频率响应数据,以识别用于验证数值结果的频隙。

- 将数据导出为二进制 ASCII 或 MATLAB mat 文件,以便使用 OriginPro、MATLAB 等工具进行绘图。

结果

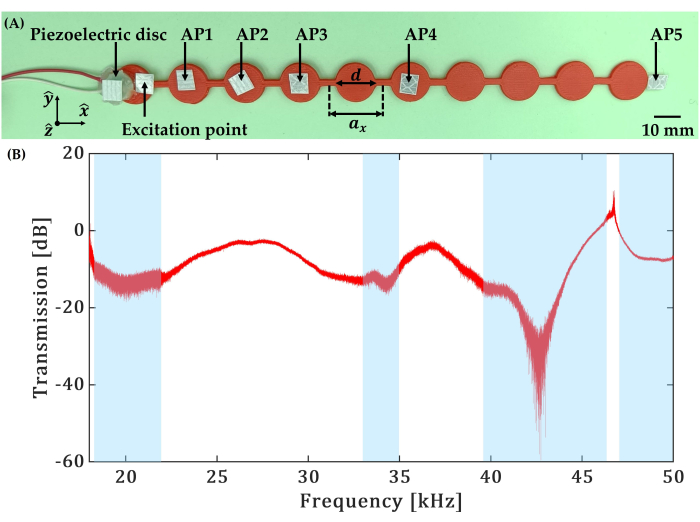

通过制造和表征由丙烯腈丁二烯苯乙烯 (ABS) 制成的骨形和超材料样品来说明所描述的协议。样本的几何形状如下。用于拉伸试验的狗骨形样品的尺寸遵循名称 D638-14。超材料结构代表了一维质量弹簧模型(补充文件 1)的连续模拟,该模型由 10 个半径为 7 mm、厚度为 2 mm 的圆盘组成,周期性地位于 20 mm 处,它们由横截面为 2 mm x 2 mm 的方形细梁连接。用于拉伸测试的狗骨结构的 STL 文件可在 补充文件 2 中找到。

聚合物样品的 3D 打印

按照第 1 节的步骤使用 FDM 双喷嘴 3D 打印机制造超材料和骨骼形状样品。在切片机软件中,丙烯腈丁二烯苯乙烯 (ABS) 细丝分配给喷嘴 1,而喷嘴 2 关闭,因为样品是由单一材料生产的,没有支撑。使用以下打印设置:填充密度为 100%,层高为 0.2 mm 的线性填充图案,喷嘴温度为 245 °C,柱床温度为 100 °C,打印速度为 40 mm/s,风扇速度为 3%。切片几何形状如图 1A 所示。为了在打印过程中保持部件固定,在打印床表面涂上一层薄薄的胶水。打印完成后(图 1B),在打印床冷却至室温后,将 3D 打印结构移除。最终的 3D 打印样品如图 1C 所示。

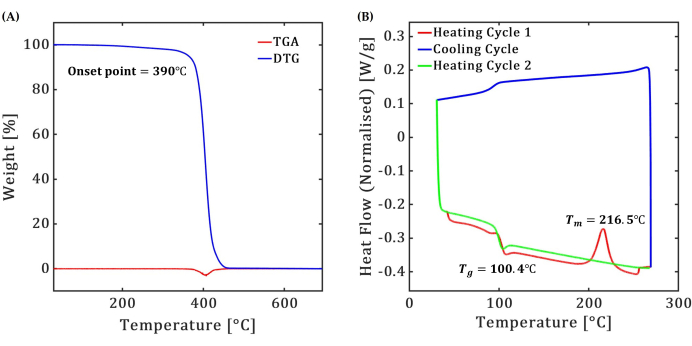

TGA 和 DSC

ABS 聚合物的 TGA 表示单级分解过程,参见 图 2A。测得的分解起始温度为 390 °C,完全分解发生在 420 °C 左右。 观察到测试样品的重量损失了 5%,对应于 363.6 °C,这是 DSC 测试的温度上限。DTG 结果显示,在 404.5 °C 处具有峰值分解速率。 图 2B 显示了在 40 °C 至 270 °C 温度范围内进行的 DSC 测试结果,表明玻璃化转变温度 (Tg) 为 100.4 °C,熔化温度 (Tm) 为 216.5 °C。

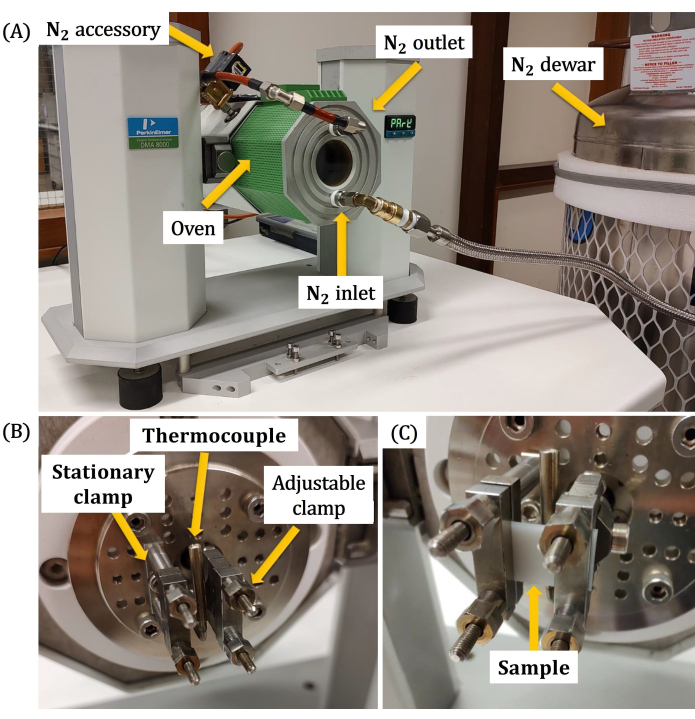

DMA

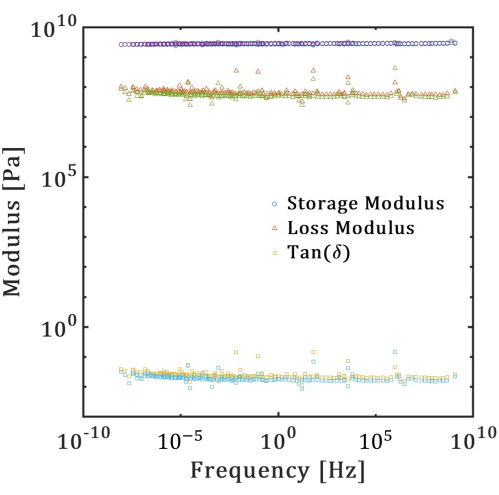

DSC 的玻璃化转变温度 (Tg) 作为 DMA 测试的温度上限,这项工作的目标是在室温下表征 ABS。使用 DMA 8000 对三个样品进行 DMA,参见图 3,每个样品的线性填充图案与 3D 打印机的参考 对齐 0°(1 型)和 45°(2 型)。采用 0.1 至 100 Hz 的频率扫描,温度在 5 °C 至 60 °C 之间变化。 将加热速率调整为 2 °C/min,并以 5 °C 的增量升高温度,每一步等温暂停 5 分钟。使用 Williams-Landel-Ferry (WLF) 方程将在 12 种不同温度下获得的曲线移至 25 °C 的参考温度。1 型和 2 型样品的最终时间-温度叠加结果(图 4)揭示了 10-7 至 108 Hz 频率范围内的储能模量和损耗模量的平坦线。在 TTS 曲线的某些点,在损耗模量和 tan (δ) 中观察到一些偏差。

对齐 0°(1 型)和 45°(2 型)。采用 0.1 至 100 Hz 的频率扫描,温度在 5 °C 至 60 °C 之间变化。 将加热速率调整为 2 °C/min,并以 5 °C 的增量升高温度,每一步等温暂停 5 分钟。使用 Williams-Landel-Ferry (WLF) 方程将在 12 种不同温度下获得的曲线移至 25 °C 的参考温度。1 型和 2 型样品的最终时间-温度叠加结果(图 4)揭示了 10-7 至 108 Hz 频率范围内的储能模量和损耗模量的平坦线。在 TTS 曲线的某些点,在损耗模量和 tan (δ) 中观察到一些偏差。

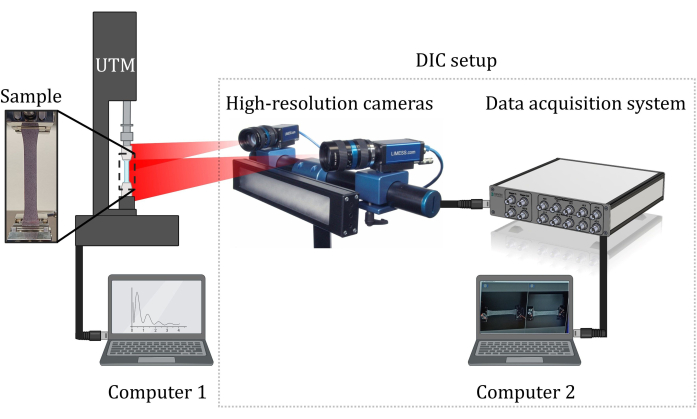

拉伸试验

拉伸试验是使用极限拉伸机 (UTM) 进行的,见 图 5,最大负载能力为 1 kN。测试参数包括 980 N 的最大力和 60 s 的斜坡时间。将恢复时间设置为 10 秒,拉伸试验机每秒记录 10 个力数据点。DIC 系统的高分辨率相机每帧捕获 30 张图像,分析集中在 图 6A 中标识为多边形 1 的阴影区域上。阴影区域内的平均主应变值为 1.317(拉伸应变)和 -0.454(压缩应变)。 图 6B 显示了泊松比的结果,观察到的平均值为 0.37。 图 6C 显示了杨氏模量的结果,根据显示弹性回升的卸载曲线的斜率计算得出,得出的值为 0.543 GPa。

有限元分析

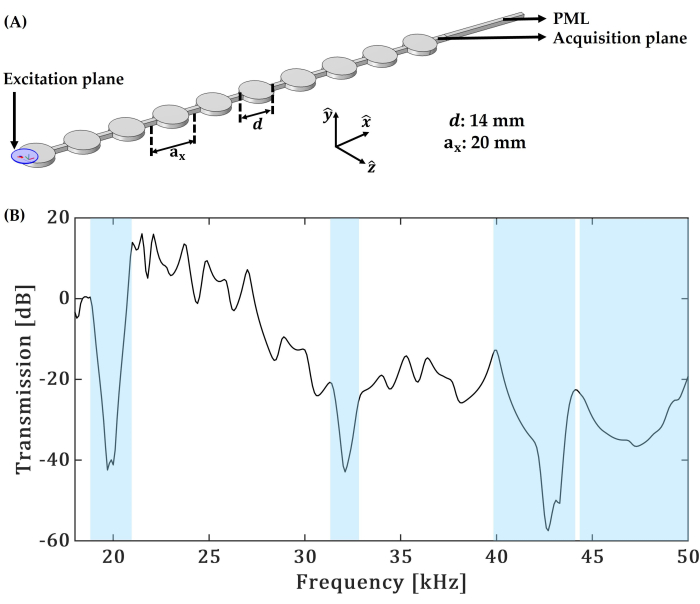

图 7A 显示了用于透射分析的超材料的几何形状,其中"输出平面"表示用于测量透射信号的探针。数值估计的透射曲线如图 7B 所示,对于图  7A 中所示的模型所示的沿入射平面 1 μm 的平面外激励位移。传输电平下降超过 20 dB(由阴影区域表示)表示不同频率范围内的频隙。

7A 中所示的模型所示的沿入射平面 1 μm 的平面外激励位移。传输电平下降超过 20 dB(由阴影区域表示)表示不同频率范围内的频隙。

一发一收传输测试

图 8 显示了使用非接触式 LDV 在由常用 ABS 聚合物制成的周期性质量弹簧模型(图 9A)的简单 1D 连续模拟上执行一发一收传输测试的设置。 图 9B 显示了 3D 打印 ABS 样品在频域中的一发一收传输测试结果,与 图 7A 中所示的结果相同。径向谐振频率为 200 kHz(直径 10 mm,厚度为 0.2 mm)的陶瓷基 Ag 屏蔽压电盘用于施加从 4 kHz 到 40 kHz 扫描的频率扫描信号。发射的信号是在第 10个 晶胞处从激发侧采集的。通过应用快速傅里叶变换,将记录的时域数据转换为频域。处理后的数据显示,在各种频率下,信号下降超过 20 dB,表明图 9B 中以蓝色突出显示的频隙。

图 1:聚合物样品的 3D 打印。 (A) 切片软件中的切片几何体。(B) 正在进行的 3D 打印过程。(C) 用于根据 ASTM 标准 D638 进行拉伸测试的 3D 打印 ABS 样品。 请单击此处查看此图的较大版本。

图 2:热重分析 (TGA) 和差示扫描量热法 (DSC)。 ABS 聚合物在 (A) TGA 和 DTG 以及 (B) DSC 测试中的热特性结果。 请单击此处查看此图的较大版本。

图 3:动态力学分析。 (A) DMA 仪器和重要部件。(B) 单悬臂测试配置的图像(不含样品)。(C) 单悬臂测试配置中夹紧样品的图像。 请单击此处查看此图的较大版本。

图 4:时间-温度叠加结果。 ABS 聚合物 3D 打印的 TTS 结果,线性填充图案与 3D 打印机的参考  对齐角度为 0°(1 型)和 45°(2 型):储能模量、损耗模量和 tan(δ)。 请单击此处查看此图的较大版本。

对齐角度为 0°(1 型)和 45°(2 型):储能模量、损耗模量和 tan(δ)。 请单击此处查看此图的较大版本。

图 5:拉伸测试设置。 拉伸试验装置示意图,包括通用拉伸机 (UTM) 和 DIC 装置。还显示了样品的放大视图,以突出显示样品上的斑点图案。 请单击此处查看此图的较大版本。

图 6:拉伸测试结果。 (A) DIC 设置的两个相机采集的测试样品图像。面 1 是考虑进行计算的区域;样品从左向右拉取。(B) 泊松比的结果。(C) 在 50 mm/min(测试 1)和 5 mm/min(测试 2)下测试的 3D 打印 ABS 骨骼形状样品(2 型)的应力-应变行为。对四个样品进行了测试。 请单击此处查看此图的较大版本。

图 7:有限元分析。 (A) 用于传输数值计算的几何模型;ax 是晶胞尺寸,d 是圆盘的直径,PML 代表完美匹配层。(B) 传输计算的数值结果,阴影区域表示频带间隙。 请单击此处查看此图的较大版本。

图 8:一发一收传输实验设置。 使用非接触式激光多普勒测振仪进行一发一收传输实验的测试装置,用于测量通过样品传输的机械振动。 请单击此处查看此图的较大版本。

图 9:一发一收传输实验的结果。 (A) 在一发一收传输实验中测试的晶胞尺寸 ax = 20 mm,圆盘直径 d = 14 mm 的超材料结构照片。使用径向谐振频率为 200 kHz 的压电盘来激发结构振动,并在结构的不同点(AP1、AP2、AP3、AP4 和 AP5)粘贴反光带进行采集。(B) 一发一收传输测试的实验结果。事件和发射信号的记录分别在激发点和采集点 5 (AP5) 完成。阴影区域表示实验估计的频带隙。 请单击此处查看此图的较大版本。

| 测试配置 | 测试样品 |

| 单悬臂 | 大多数样品,0.1 mm 以下的薄膜除外 |

| 双悬臂 | 如果单个悬臂数据有噪声,则材料相对较软 |

| 三点弯曲 | 非常坚硬和大的样品 |

| 张力 | 厚度为 <0.2 mm 的非常薄的薄膜 |

表 1:适用于不同 DMA 测试样品的测试配置,根据样品刚度分类。

| 测试配置 | 长度 (mm) | 宽度 (mm) | 厚度 (mm) |

| 单悬臂 | 05–25 | 04–12 | 0.10–4.00 |

| 双悬臂 | 25–45 | 04–12 | 0.10–4.00 |

| 三点弯曲 | 25–45 | 04–12 | 0.50–4.00 |

| 张力 | 10–25 | 04–10 | 0.01–0.20 |

表 2:DMA 技术中不同测试配置的测试样本尺寸。

补充文件 1:一维周期结构的 STL 文件。请点击此处下载此文件。

补充文件 2:用于拉伸测试的狗骨结构的 STL 文件。请点击此处下载此文件。

讨论

第 1 节中描述的 3D 打印程序适用于大多数桌面大小的 FDM 3D 打印机。然而,使用 ABS 进行 3D 打印可能很棘手,因为这种聚合物对温度变化很敏感。加热或冷却不均匀会导致已打印部件收缩,从而导致翘曲、开裂或分层。为防止这些问题,建议首先根据供应商的数据表确定正确的打印设置。接下来,建议在打印过程中避免打印部件附近的强烈温度变化。它可以通过将 3D 打印机封闭在盒子或腔室中来实现,以保持稳定的温暖环境。

热重分析 (TGA) 旨在确定材料开始分解的温度,因为该温度决定了差示扫描量热法 (DSC) 的最高安全温度。TGA 的工作原理是测量材料的质量损失与温度的关系。反过来,DSC 测量材料的关键热参数,包括玻璃化转变温度、熔点和再结晶温度。它的工作原理是检测与相变相关的能量变化。因此,TGA 和 DSC 检测可作为 DMA 的补充技术。

仔细分析 DSC 图中的 Tm 至关重要,因为将动态机械分析仪置于熔化样品中会损坏仪器的热电偶。在加载样品之前,需要确保平底锅保持不受污染。样品被异物污染会影响热特性,并在 TGA 和 DSC 曲线中引入伪影。仔细鉴定 Tg 和 Tm 至关重要,因为它们是 DMA 的重要参数。

DMA 在用户指定的频率范围内测量测试样品的材料特性随温度的变化。DMA 仪器可以在 0.01-600 Hz 的频率范围内进行此类测量。可以使用时间-温度叠加7 预测流变简单聚合物的材料特性在此范围之外的频率值下的变化。通过这种方式,可以获得材料的粘弹性 - 损耗模量和复粘度。但是,在接近 Tm 的温度下作会损坏动态机械分析仪,因此必须避免。此外,在接近 Tg 的温度下作可能会导致结果不一致和不可靠。此外,请注意,正确的样品对齐是必不可少的,以确保样品是直的,并且具有光滑、平行的边缘,没有表面缺陷。热电偶不得在测量的任何一点接触夹具,以免损坏。

图 4 中存储和损耗模量曲线几乎平坦的趋势表明,FDM 打印的 ABS 主要在室温下表现出弹性行为。相位角 (δ) 的正切曲线的平坦度(即储能模量与损耗模量的比率)表明材料的 Tg 不在测量的温度范围内。此外,印刷图案方向不同的两个测试样品的数据无法区分,表明印刷图案对模量没有显着影响。这可以归因于 ABS 中极低的粘性损失和 100% 的填充密度,这掩盖了图案的任何影响。但请注意,这些结果更像是 3D 打印聚合物的豁免,而不是规则,因为其他细丝中的粘性损失不可忽略。这些损失凸显了对 3D 打印聚合物进行 DMA 的重要性。

拉伸测试是一种广泛采用的技术,用于材料的机械特性。它为测试样品的材料提供准静态机械模量,例如杨氏模量和泊松比,通常为骨骼状(图 1B)。可以添加数字图像相关 (DIC) 技术,以确保测试样品的正确定位,并在每个加载步骤中捕获其变形表面的图像,以及处理图像以分析应变和位移场。尽管 DIC 的集成可以产生更高水平的结果准确性,但如果处理不当,可能会导致一些挑战。在进行 DIC 样品制备时,应用良好的散斑图案非常重要,其中 3D 残差小于 0.4/像素。确保样品聚焦良好,并使用最适合相机视场的适当校准板。本研究中通过拉伸测试确定的杨氏模量 0.543 GPa,与 Samykano 等人报告的值 (0.751 GPa) 非常吻合26。用于测试的 UTM 在准确性、分辨率或容量方面可能存在限制,这可能会影响结果的质量和可靠性。不正确的样品制备,包括不正确的安装或加工,都可能导致测量误差。通过使用砂纸可以避免样品打滑,从而使样品与 UTM 的钳口之间更好地接触。此外,许多材料具有各向异性的机械性能。缺乏对各向异性行为的关注可能会导致预测不准确。

用于估计带隙的数值模拟对于正确定义一发一收传输测试 4,8,27 的工作频率至关重要。图 7B 所示的计算数据对于图 7A 所示的分析超材料配置是预期的。具体来说,带隙频率外的传输曲线围绕一个常数值振荡,振荡峰值对应于有限尺寸周期介质的固有频率27。在带隙内,透射率大大降低,验证了这种超材料衰减声波的能力。

报告的模拟程序(第 5 节)是通用的,不限于分析的几何结构或特定的粘弹性行为。由各种粘弹性材料制成的其他超材料结构可以在透射分析 7,8,20,22,24 中成功测试。材料行为仅限于粘弹性的线弹性,因为非线性材料不能在频域4 中进行分析。请注意,其他有限元包中的传输分析可能需要其他实现步骤和不同的术语或命令才能执行类似作。此外,可能不存在周期性边界条件和 PML,这需要寻找替代方案来减少来自域边界的杂散波反射。

一发一收传输测试旨在估计通过(超)材料样品传输的声波能量部分,并确定(验证)带隙频率。根据初步的数值传输数据设置这样的测试很方便,这允许确定工作频率范围,进而选择合适的激励源 8,20,22,24。传输测试的典型设备包括用于生成激励信号的信号发生器、用于增加信号强度的放大器、用于将电信号转换为机械运动(反之亦然)的压电元件(例如,压电盘或压电陶瓷换能器)以及用于记录传输信号的数据采集系统7.一个压电陶瓷元件与被测样品紧密连接以激发信号,而另一个压电陶瓷元件用于接收发射信号。第二个压电陶瓷元件在这里被激光多普勒测振仪 (LDV) 取代,用于非接触式测量,由于激光的极高灵敏度,可以提供更好的记录信号质量。

测得的平均发射信号与数值预测(图 7B 和 图 9B)非常吻合,对于粘度损失极低的样品来说,这是可以预期的。由于激光器的高灵敏度,显示的频域数据与噪声叠加。使用 LDV 进行数据采集的优势和灵活性是显而易见的。除了非接触式测量和准确的数据外,LDV 还可以通过将激光聚焦在压电盘附近的样品上来测量激发侧的信号。这为评估发射信号与输入信号的比率提供了可能性,就像在数值模拟中一样,这对于表现出较高内波反射水平的复杂结构超材料特别有用。

可以得出结论,所提出的表征粘弹性超材料的协议有助于在这个快速发展的领域工作的研究人员获取各种增材制造材料的数据,并将这些数据用于超材料动力学的分析。由于聚合物由于粘弹性效应而提供卓越的阻尼性能,使其成为金属或陶瓷超材料的首选,因此更深入地了解这些效应对于进一步增加超材料在声波导、隐身、水下声学、声音吸收、医学成像、能量收集等方面的应用至关重要。

披露声明

所有作者均声明他们没有利益冲突。

致谢

S.B. 和 A.O.K. 感谢对 OCENW 的财政支持。M.21.186 项目由荷兰研究委员会 (NWO) 提供。

材料

| Name | Company | Catalog Number | Comments |

| Acrylonitrile Butadiene Styrene (ABS) | BASF | https://www.xometry.com/resources/3d-printing/abs-3d-printing-filament/ | Print temperature: 225-245 °C |

| COMSOL Multiphysics 6.0 | COMSOL | https://www.comsol.com/product-download/6.0 | Finite element software |

| DAQ system for DIC | Dantec Dynamics | https://www.dantecdynamics.com/components/daq-controllers/ | |

| Discovery DSC 25 | TA Instruments | https://www.tainstruments.com/dsc-25/ | Software: Trios; Pan: Aluminium |

| DMA 8000 | Perkin Elmer | https://www.perkinelmer.com/product/dma-8000-analyzer-qtz-window-ssti-clamp-n5330101 | Software: PerkinElmer |

| DN2.813-04 Spectrum hybridNetbox | Spectrum Instrumentation | https://spectrum-instrumentation.com/products/details/DN2813-04.php | 4-channel signal generator and digitizer; Software used: SBench6 |

| FDM 3D printer Ultimaker 3.0 | Ultimaker | https://ultimaker.com/3d-printers/s-series/ultimaker-s3/ | Slicer: Ultimaker Cura |

| Polytec laser unit OFV 534 | Polytec GmbH | https://www.polytec.com/eu/vibrometry/products | Laser and laser head, as a set |

| Polytec OFV-5000 vibrometer controller | Polytec GmbH | https://www.polytec.com/eu/vibrometry/products | LDV controller |

| Power amplifier Type 2718 | Bruel & Kjaer | https://www.bksv.com/en/instruments/vibration-testing-equipment/vibration-amplifiers/exciters/power-amplifier-type-2718 | Power output capability of 75 VA |

| PRYY-0110 | PI Ceramic | https://www.piceramic.com/en/products/piezoceramic-components/disks-rods-and-cylinders/piezoelectric-discs-1206710 | Ceramic-based, Ag-screened piezoelectric discs |

| Q400 DIC | Limess Messtechnik & Software GmbH | https://www.limess.com/en/products/q400-digital-image-correlation | Software: Istra4D |

| Thermogravimetric Discovery TGA 550 | TA Instruments | https://www.tainstruments.com/tga-550/ | Software: Trios; Pan: Aluminium |

| UniVert 1kN Tensile testing machine | Cell Scale biomaterials testing | https://www.cellscale.com/products/univert/ | Software: UniVert; load cell capacity: 1 kN |

| WMA-300 High speed high voltage amplifier | Falco Systems | https://www.falco-systems.com/High_voltage_amplifier_WMA-300.html | 50x amplification up to +150 V and -150 V with respect to ground |

参考文献

- Lodge, T. P., Hiemenz, P. C. Polymer Chemistry. Third edition. , CRC Press. Boca Raton. (2020).

- Lakes, R. S. Viscoelastic Solids. (1998), CRC Press. Boca Raton. (2017).

- Manconi, E., Mace, B. R. Estimation of the loss factor of viscoelastic laminated panels from finite element analysis. J Sound Vib. 329 (19), 3928-3939 (2010).

- Moiseyenko, R. P., Laude, V. Material loss influence on the complex band structure and group velocity in phononic crystals. Phys Rev B. 83 (6), 064301(2011).

- Frazier, M. J., Hussein, M. I. Viscous-to-viscoelastic transition in phononic crystal and metamaterial band structures. J Acoust Soc Am. 138 (5), 3169-3180 (2015).

- Krushynska, A. O., Kouznetsova, V. G., Geers, M. G. D. Visco-elastic effects on wave dispersion in three-phase acoustic metamaterials. J Mech Phys Solids. 96, 29-47 (2016).

- Krushynska, A. O., et al. Dissipative dynamics of polymer phononic materials. Adv Funct Mater. 31 (30), 2103424(2021).

- Merheb, B., et al. Elastic and viscoelastic effects in rubber/air acoustic band gap structures: A theoretical and experimental study. J Appl Phys. 104 (6), 064913(2008).

- Krushynska, A. O., et al. Emerging topics in nanophononics and elastic, acoustic, and mechanical metamaterials: an overview. Nanophotonics. 12 (4), 659-686 (2023).

- Renaud, F., Dion, J. -L., Chevallier, G., Tawfiq, I., Lemaire, R. A new identification method of viscoelastic behavior: Application to the generalized Maxwell model. Mech Syst Signal Process. 25 (3), 991-1010 (2011).

- Lewandowski, R., Chorążyczewski, B. Identification of the parameters of the Kelvin-Voigt and the Maxwell fractional models, used to modeling of viscoelastic dampers. Comput Struct. 88 (1-2), 1-17 (2010).

- Lewińska, M. A., Kouznetsova, V. G., van Dommelen, J. A. W., Krushynska, A. O., Geers, M. G. D. The attenuation performance of locally resonant acoustic metamaterials based on generalised viscoelastic modelling. Int J Solids Struct. 126-127, 163-174 (2017).

- Lee, D., Kim, M., Rho, J. A finite element method towards acoustic phononic crystals by weak formulation. J Phys Condens Matter. 31 (37), 375901(2019).

- Langer, P., Maeder, M., Guist, C., Krause, M., Marburg, S. More than six elements per wavelength: The practical use of structural finite element models and their accuracy in comparison with experimental results. J Comput Acoust. 25 (04), 1750025(2017).

- Poggetto, V. F. D., Serpa, A. L. Elastic wave band gaps in a three-dimensional periodic metamaterial using the plane wave expansion method. Int J Mech Sci. 184, 105841(2020).

- de Oliveira, V. B. S., Schalcher, L. F. C., dos Santos, J. M. C., Miranda Jr, E. J. P. Wave attenuation in 1-D viscoelastic phononic crystal rods using different polymers. Mater Res. 26, 10.1590/1980-5373-mr-2022-0534 (2023).

- Xiao, Y., Wen, J., Wen, X. Broadband locally resonant beams containing multiple periodic arrays of attached resonators. Phys Lett A. 376 (16), 1384-1390 (2012).

- Kulpe, J. A., Sabra, K. G., Leamy, M. J. Bloch-wave expansion technique for predicting wave reflection and transmission in two-dimensional phononic crystals. J Acoust Soc Am. 135 (4), 1808-1819 (2014).

- Guo, Z., Sheng, M., Pan, J. Flexural wave attenuation in a sandwich beam with viscoelastic periodic cores. J Sound Vib. 400, 227-247 (2017).

- Valiya Valappil, S., Krushynska, A. O., Aragón, A. M. Analytical characterization of the dynamic response of viscoelastic metamaterials. Comput Mater Sci. 229, 112385(2023).

- Shi, L., et al. Spectral element method for band-structure calculations of 3D phononic crystals. J Phys D Appl Phys. 49 (45), 455102(2016).

- Matlack, K. H., Bauhofer, A., Krödel, S., Palermo, A., Daraio, C. Composite 3D-printed metastructures for low-frequency and broadband vibration absorption. Proc Natl Acad Sci U S A. 113 (30), 8386-8390 (2016).

- Van Belle, L., Claeys, C., Deckers, E., Desmet, W. On the impact of damping on the dispersion curves of a locally resonant metamaterial: Modelling and experimental validation. J Sound Vib. 409, 1-23 (2017).

- D'Alessandro, L., Krushynska, A. O., Ardito, R., Pugno, N. M., Corigliano, A. A design strategy to match the band gap of periodic and aperiodic metamaterials. Sci Rep. 10 (1), 16403(2020).

- Theobald, P., Zeqiri, B., Avison, J. Couplants and their influence on AE sensor sensitivity. J Acoust Emiss. 26, 91-97 (2008).

- Samykano, M., et al. Mechanical property of FDM printed ABS: influence of printing parameters. Int J Adv Manuf Technol. 102 (9-12), 2779-2796 (2019).

- Hussein, M. I., Leamy, M. J., Ruzzene, M. Dynamics of Phononic Materials and Structures: Historical Origins, Recent Progress, and Future Outlook. Appl Mech Rev. 66 (4), 040802(2014).

转载和许可

请求许可使用此 JoVE 文章的文本或图形

请求许可探索更多文章

This article has been published

Video Coming Soon

版权所属 © 2025 MyJoVE 公司版权所有,本公司不涉及任何医疗业务和医疗服务。