Method Article

Caracterização de metamateriais elásticos dissipativos produzidos por manufatura aditiva

Neste Artigo

Resumo

Polímeros fabricados aditivamente têm sido amplamente utilizados para a produção de metamateriais elásticos. O comportamento viscoelástico desses polímeros em frequências ultrassônicas permanece, no entanto, pouco estudado. Este estudo relata um protocolo para estimar as propriedades viscoelásticas de polímeros impressos em 3D e mostrar como usá-los para analisar a dinâmica do metamaterial.

Resumo

O comportamento viscoelástico pode ser benéfico para melhorar a dinâmica sem precedentes dos metamateriais poliméricos ou, em contraste, impactar negativamente seus mecanismos de controle de ondas. É, portanto, crucial caracterizar adequadamente as propriedades viscoelásticas de um metamaterial polimérico em suas frequências de trabalho para entender os efeitos viscoelásticos. No entanto, a viscoelasticidade dos polímeros é um fenômeno complexo, e os dados sobre módulos de armazenamento e perda em frequências ultrassônicas são extremamente limitados, especialmente para polímeros fabricados aditivamente. Este trabalho apresenta um protocolo para caracterizar experimentalmente as propriedades viscoelásticas de polímeros fabricados aditivamente e utilizá-los na análise numérica de metamateriais poliméricos. Especificamente, o protocolo inclui a descrição do processo de fabricação, procedimentos experimentais para medir as propriedades térmicas, viscoelásticas e mecânicas de polímeros fabricados aditivamente e uma abordagem para usar essas propriedades em simulações de elementos finitos da dinâmica do metamaterial. Os resultados numéricos são validados em testes de transmissão ultrassônica. Para exemplificar o protocolo, a análise é focada em acrilonitrila butadieno estireno (ABS) e visa caracterizar o comportamento dinâmico de um metamaterial simples feito a partir dele usando modelagem de deposição fundida (FDM) impressão tridimensional (3D). O protocolo proposto será útil para muitos pesquisadores estimarem perdas viscosas em metamateriais elásticos de polímeros impressos em 3D, o que melhorará a compreensão das relações material-propriedade para metamateriais viscoelásticos e, eventualmente, estimulará o uso de peças de metamateriais de polímero impressas em 3D em várias aplicações.

Introdução

Os polímeros revelam resposta viscoelástica em maior ou menor grau. Isso significa que, além do comportamento elástico descrito pelos módulos elásticos (armazenamento), eles têm componentes viscosos (perda). As perdas viscosas causam atraso no desenvolvimento de tensões sob deformação aplicada e vice-versa. Sob excitação dinâmica, os componentes de tensão fora de fase são dissipados através do calor, reduzindo assim a energia das ondas acústicas que se propagam em um meio viscoelástico. Este fenômeno é conhecido como amortecimento viscoso.

A viscosidade se origina em nível molecular devido a movimentos relativos ou rotações locais de ligações em cadeias poliméricas e, portanto, é governada pela composição química, estrutura e conexões das cadeias poliméricas. A mobilidade molecular depende da temperatura e da taxa de deformação, resultando em comportamento orientado por temperatura e tempo de materiais viscoelásticos. Tudo isso torna a viscoelasticidade um fenômeno inerentemente complexo que tem uma assinatura única para cada material. Uma maneira viável de aproximar esse comportamento implica modelar um material viscoelástico como um sistema mecânico composto por molas (hookeanas) e dashpots (newtonianos)1. Embora essa abordagem negligencie totalmente a estrutura molecular de um material e toda a complexidade de um processo de relaxamento real, ela pode fornecer resultados adequados para polímeros duros com perdas viscosas comparativamente baixas2.

A chave para obter um modelo mecânico adequado é ajustar os parâmetros das molas e dashpots aos dados experimentais para os módulos de armazenamento e perda de um polímero viscoelástico 3,4,5,6,7,8. Este trabalho descreve um conjunto de métodos para determinar os módulos viscoelásticos de polímeros manufaturados aditivamente e utilizá-los na caracterização da dinâmica de metamateriais elásticos. Com isso, pretendemos preencher a lacuna entre as propriedades do material e a dinâmica orientada pela estrutura dos metamateriais, permitindo um design mais robusto e confiável de metamateriais para frequências de trabalho alvo.

Metamateriais elásticos são uma classe de materiais projetados, muitas vezes estruturados periodicamente, que podem manipular ondas acústicas em sólidos de uma maneira incomum, mas controlável9. A manipulação de ondas é implementada principalmente pela adaptação de bandgaps - as faixas de frequência nas quais a propagação de ondas é proibida4. A dinâmica única dos metamateriais elásticos é governada por uma arquitetura ajustada representada por células unitárias de formato complexo, especialmente para configurações tridimensionais. Essa complexidade estrutural muitas vezes pode ser percebida apenas usando manufatura aditiva, o que torna a análise de viscoelasticidade especialmente relevante para metamateriais elásticos fabricados aditivamente. A maioria dos estudos atuais, no entanto, utilizou modelos simplificados de viscosidade, como o modelo Maxwell10,11 ou Kelvin-Voigt11. Como esses modelos não podem descrever nenhum material viscoelástico real2, as conclusões derivadas por seu uso não podem ser consideradas confiáveis. Portanto, há uma necessidade urgente de modelos mais realistas que repliquem as propriedades do material viscoelástico em frequências ultrassônicas. Vários estudos abordaram essa necessidade 6,8,12 e relataram sérias limitações dos solucionadores comerciais de elementos finitos devido à alta carga computacional13, especialmente quando se trata de geometrias complexas e/ou altas frequências14 e a restrição em considerar o relaxamento de um único módulo (na realidade, ambos os módulos de um meio isotrópico sob relaxamento). Outro método de análise, por exemplo, expansão de onda plana, pode reduzir a carga computacional15, mas requer uma descrição analítica da geometria do espalhador, limitando sua aplicabilidade. A abordagem de expansão de onda plana estendida16,17 aborda essa limitação, mas adiciona complexidade computacional. Os métodos de expansão de onda de Bloch18 e matriz de transferência19 só podem considerar estruturas periódicas de dimensões finitas, que podem ser descritas analiticamente. A abordagem de elementos espectrais20,21 oferece eficiência computacional, mas sua aplicabilidade é limitada a frequências muito baixas abaixo do primeiro bandgap. Assim, além da falta de dados experimentais para módulos de armazenamento e perda à temperatura ambiente e altas frequências (acima de 100 Hz), que são condições comuns de trabalho para metamateriais elásticos 20,22,23,24, a análise de sua dinâmica permanece desafiadora. Este trabalho visa preencher essas lacunas resumindo as técnicas experimentais (e numéricas) para a caracterização de polímeros viscoelásticos fabricados aditivamente e metamateriais elásticos feitos a partir deles.

Esta abordagem é ilustrada pela análise de um análogo contínuo unidimensional simples (1D) de um modelo de mola de massa periódica feito de polímero de acrilonitrila butadieno estireno (ABS) comumente usado e produzido por uma impressão 3D de modelagem de deposição fundida (FDM) (Seção 1), para a qual se pode determinar experimentalmente as temperaturas de decomposição e transição vítrea (Seção 2) e derivar as curvas mestras para módulos de armazenamento e perda à temperatura ambiente de referência (Seção 3). Além disso, os módulos mecânicos quase-estáticos podem ser estimados em ensaios de tração (Seção 4) e vinculados às suas contrapartes dinâmicas. Em seguida, o método numérico para modelar as características dinâmicas de um metamaterial é descrito (Seção 5), e os resultados numéricos obtidos são validados experimentalmente em experimentos de transmissão (Seção 6). Por fim, discute-se a aplicabilidade e as limitações dos métodos propostos com base nos achados.

Protocolo

1. 3D procedimento de impressão para amostras de polímero

NOTA: A impressão 3D de amostras de polímero em uma impressora 3D FDM inclui uma fase preparatória, processo de impressão e pós-processamento.

- Preparação do modelo

- Crie um modelo 3D de uma geometria de amostra em qualquer software que suporte CAD (projeto auxiliado por computador) e exporte-o como um arquivo STL, OBJ ou STEP.

NOTA: Para metamateriais, o software comum é um pacote de elementos finitos comercial (COMSOL Multiphysics, Abaqus, SolidWorks, etc.) ou de código aberto (Elmer, MSLattice, etc.) ou software CAD (Grasshopper, Fusion 360, SketchUp, 3DMECMET, GrabCAD, etc.) para geometrias complexas. - Abra o arquivo exportado em uma segmentação de dados para construir um modelo real para impressão 3D com base no modelo digital gerado. Especifique as configurações de impressão, como a orientação da amostra (para reduzir a necessidade de suporte), velocidade e temperatura de impressão (governadas pela escolha de um filamento), densidade de preenchimento para peças sólidas (100% para amostras de metamaterial), altura da camada, eventual suporte para peças de ressaca, etc.

NOTA: Os valores específicos para essas configurações dependem do modelo de uma impressora 3D e podem ser encontrados nos manuais correspondentes. - Armazene a geometria fatiada e as configurações especificadas em um arquivo de código G enviado para a impressora 3D por meio de uma conexão de rede ou de uma unidade USB externa.

- Crie um modelo 3D de uma geometria de amostra em qualquer software que suporte CAD (projeto auxiliado por computador) e exporte-o como um arquivo STL, OBJ ou STEP.

- Preparação de uma impressora 3D

- Antes de iniciar o processo de impressão 3D, limpe a mesa de impressão com álcool e um pano de microfibra.

- Aplique uma camada de adesivo (por exemplo, spray de cabelo, cola ou adesivo de mesa de vidro) na área da mesa de impressão onde a amostra será impressa em 3D.

- Carregue um filamento em um bico, de acordo com um manual da impressora 3D, e certifique-se de que ele seja extrudado corretamente.

- Inicie o processo de impressão 3D seguindo as instruções da impressora 3D.

- Processo de impressão 3D e pós-processamento

- Certifique-se de que a impressora 3D atinja o valor especificado da temperatura da cama antes de iniciar o processo de impressão.

- Quando a impressão 3D estiver concluída, deixe a temperatura da mesa de impressão reduzir para a temperatura ambiente (RT) e remova cuidadosamente a amostra impressa em 3D.

- Corte a camada de suporte ou aba ou lave para obter uma estrutura final limpa.

2. Análise termogravimétrica (TGA) e calorimetria exploratória diferencial (DSC)

NOTA: As técnicas TGA e DSC seguem um protocolo semelhante que inclui carregamento de amostras, definição de parâmetros experimentais e condições de teste, que são seguidas de processamento de dados.

- Carregamento de amostras

NOTA: Certifique-se de que a amostra esteja em pó ou em pedaços pequenos para que o peso total não exceda 5 mg (cerca de metade do peso de um grão de sal de cozinha).- Abra a porta da câmara do forno TGA, posicione o alumínio/platina sample bandeja na bandeja da balança e tara a balança.

- Transfira a amostra para a bandeja de amostra com cuidado usando uma espátula.

- Registre a massa da amostra (normalmente 2-5 mg) e feche a porta da câmara do forno.

- Parâmetros experimentais

- Defina os parâmetros experimentais específicos, incluindo faixa de temperatura, taxa de aquecimento e atmosfera (gás nitrogênio).

- Especifique parâmetros adicionais (por exemplo, intervalo de tempo, taxa de rampa) e inicie o experimento.

- Ensaios experimentais

- TGA: Monitore continuamente a massa da amostra enquanto varia a temperatura ou o tempo e observe variações no peso, o que pode indicar processos como decomposição, oxidação ou dessorção.

- DSC: Avalie continuamente o fluxo de calor em função da temperatura ou do tempo e observe quaisquer picos endotérmicos ou exotérmicos que potencialmente signifiquem transições de fase, cristalização, fusão ou reações químicas.

- Coleta dos dados e análises

- Exporte dados como arquivos binários "ASCII" ou MATLAB "mat" para plotagem usando ferramentas como OriginPro, MATLAB, etc.

- Examine a curva TGA medida para mudanças de degrau que indiquem transições no comportamento de perda de massa da amostra e sejam caracterizadas por mudanças repentinas na inclinação da curva. Identificar a temperatura correspondente a uma perda mássica de 5% da amostra como a temperatura de decomposição. Os picos da curva de termogravimetria derivada (DTG) indicam os pontos de taxa máxima de perda de massa.

- Na análise da curva DSC, identifique os pontos de inflexão caracterizados por mudanças na inclinação da curva, pois refletem mudanças na taxa de fluxo de calor associadas a diferentes transições de fase que ocorrem dentro da amostra. Localize a temperatura de início de cada ponto de inflexão, que representa o ponto no eixo de temperatura onde a mudança na inclinação começa. Para a determinação da temperatura de transição vítrea (Tg), o ponto de inflexão corresponde ao ponto médio da região de transição em que a curva se desvia da linha de base.

NOTA: Uma curva de linha de base bem definida garante a calibração adequada do instrumento. Se a linha de base não for plana, isso pode indicar a instabilidade de um instrumento, manuseio inadequado de amostras ou contaminação. A nitidez da curva indica a homogeneidade e pureza da amostra. É comum extrair dados do segundo ciclo de experimentos de DSC para evitar a influência de qualquer impureza ou tensão residual dentro da amostra nos resultados.

3. Análise mecânica dinâmica (DMA) para caracterização de materiais

NOTA: Caracterizar as propriedades viscoelásticas de um polímero com um analisador mecânico dinâmico envolve a obtenção de uma amostra em uma das várias configurações de teste listadas na Tabela 1. O protocolo do experimento DMA inclui as seguintes etapas.

- Preparação da amostra

- Fabrique amostras de teste de forma cuboidal usando uma prensa a quente, moldagem, corte ou impressão 3D. Certifique-se de que as bordas da amostra sejam paralelas e lisas. Use papel abrasivo, se necessário. Evite formar bolhas de ar no material.

- Consulte a Tabela 2 para obter as dimensões da amostra de teste para quatro configurações de teste.

NOTA: O protocolo a seguir se concentra exclusivamente no procedimento para a configuração de teste de cantilever único que se adapta bem a polímeros impressos em 3D (duros). Um protocolo semelhante se aplica às outras configurações de teste.

- Projetando experimento

- Defina a faixa de temperatura para o teste, a temperatura de transição vítrea e a temperatura de fusão do material (com base na DSC).

NOTA: Para garantir resultados precisos, evite operar em temperaturas 20 °C acima ou abaixo do ponto de transição vítrea. - Escolha uma taxa de aquecimento de 1-3 °C/min. Escolha o valor de deformação mais baixo para obter os melhores resultados. Os deslocamentos típicos variam entre 5 μm e 50 μm. Normalmente, um ponto de partida de 10 μm é apropriado. Configure os parâmetros para a varredura de frequência e a taxa de aquecimento.

- Defina a faixa de temperatura para o teste, a temperatura de transição vítrea e a temperatura de fusão do material (com base na DSC).

- Calibração

- Escolha a configuração de teste de cantilever único e desconecte o forno removendo os grampos localizados nas paredes laterais.

- Ajuste o grampo fixo para o comprimento de medição necessário (de acordo com as dimensões da amostra) removendo-o e reinstalando-o na máquina DMA.

- Certifique-se de que os parafusos do móvel clamp estão bem apertados e imóveis. Certifique-se de que o clamp não toca no termopar.

- Inicie o processo de calibração para garantir que os cálculos de força não incluam o peso da geometria de medição. Execute a calibração a cada partida da máquina ou comutação de uma configuração de teste.

- Fixação da amostra

- Desaperte os parafusos do papel de carta e grampos ajustáveis quando o modo de estacionamento estiver ativado. O estacionamento refere-se a restringir o movimento do grampo ajustável para evitar danos ao instrumento durante a fixação.

- Deslize a amostra de teste por um lado e apoie-a nas roscas dos grampos. Use uma chave de torque para aparafusar os grampos ajustáveis, seguidos pelos grampos estacionários, com esforço suficiente para segurar a amostra sem suporte adicional.

- Examine o exemplo em busca de qualquer desalinhamento.

- Para verificar a adequação do clampeamento da amostra e a funcionalidade do procedimento, inicie uma oscilação manual. Isso exerce uma força variável na amostra sem registrar os dados.

NOTA: Se o módulo de armazenamento da amostra permanecer abaixo de 0,1% (ou a força dinâmica abaixo de 5 N), a técnica e o pinçamento são considerados adequados.

- Realizando a medição

- Reinstale o forno colocando-o sobre a configuração de teste e insira a temperatura inicial manualmente. Abra a válvula de nitrogênio líquido em uma volta completa e aguarde pelo menos 3 minutos após atingir a temperatura desejada.

- Inicie as medições e siga-as na tela do computador.

- Depois que as medições forem concluídas e a temperatura do forno retornar ao ambiente, feche a válvula de nitrogênio. Remova o forno e a amostra e não reutilize a amostra para testes adicionais.

- Análise de dados

- Salve os dados, selecione as curvas e desloque-as para uma temperatura de referência usando fatores de deslocamento apropriados para obter uma curva mestre na temperatura de referência.

- Plote as propriedades mecânicas especificadas (por exemplo, módulo de armazenamento, módulo de perda, tan δ) versus frequência para a curva de superposição tempo-temperatura (TTS). O eixo horizontal geralmente representa a frequência em uma escala logarítmica.

- Analise as variações das propriedades mecânicas com frequência.

NOTA: Os materiais poliméricos duros geralmente exibem módulos viscoelásticos que aderem a uma correlação de lei de potência com a frequência indicada por uma mudança de inclinação em um gráfico log-log. A interseção das curvas dos módulos de perda e armazenamento significa a frequência de cruzamento, sugerindo uma mudança nas propriedades viscoelásticas predominantes de um polímero. Dentro de faixas de frequência específicas, as características mecânicas do material podem permanecer independentes da frequência, ou seja, uma zona de platô onde o material se comporta principalmente de forma elástica. - Exporte dados como arquivos binários "ASCII" ou MATLAB "mat" para plotagem usando ferramentas como OriginPro, MATLAB, etc.

4. Ensaio de tração acoplado à correlação digital de imagem (DIC)

NOTA: Este protocolo é descrito para operar o sistema Q400 DIC (LIMESS Messtechnik & Software GmbH, Alemanha) usando o software Istra4D.

- Preparação da amostra

- Fabrique uma amostra de teste, conforme designação D638−14, usando uma técnica de manufatura aditiva.

- Aplique um padrão de manchas usando sprays ou tratamento de superfície para criar uma superfície lisa adequada para a análise DIC, garantindo um tamanho de mancha ideal de 3 a 5 pixels de diâmetro.

Por exemplo, se a largura do campo de visão for de 80 mm e a resolução da câmera for de 2000 pixels de largura, o cálculo será:

- Configuração experimental

- Monte a amostra na máquina de teste de tração corretamente, garantindo o alinhamento e a preensão adequados para evitar o deslizamento durante o teste.

- Conecte o hardware DIC ao software.

- Configure câmeras de alta resolução para capturar imagens da superfície da amostra. Certifique-se de que as câmeras tenham um campo de visão suficiente para capturar toda a região de interesse.

- Configure a iluminação apropriada para garantir uma iluminação uniforme em toda a superfície da amostra. Evite sombras ou reflexos que possam afetar a qualidade da imagem.

- Calibração

- Inicie um novo processo de calibração e ajuste a paleta de cores para GrayMinMax.

- Selecione uma lente apropriada e abra a abertura completamente. Ajuste o tempo de exposição (por exemplo, 50 ms) para capturar imagens com menos pontos vermelhos.

- Ajuste o foco e a abertura para obter o mínimo de pontos vermelhos na superfície do corpo de prova.

- Escolha uma calibração e adquira imagens de calibração, garantindo que a placa esteja inclinada em todas as direções.

- Salve os dados de calibração.

- Teste experimental

- Capture imagens iniciais da amostra em seu estado original sem qualquer carga.

- Comece a aplicar uma carga de tração à amostra a uma taxa controlada de acordo com os padrões de teste.

- Capture simultaneamente imagens da superfície da amostra em intervalos regulares ou continuamente durante todo o processo de teste.

- Transfira as imagens capturadas para um computador equipado com o software DIC para análise. Use o software para correlacionar imagens entre quadros consecutivos, rastreando deslocamentos e deformações da superfície.

- Análise e pós-processamento

- Selecione a série de imagens desejada no explorador de projetos. Inicie uma nova análise clicando em Nova Avaliação e defina um nome para a análise.

- Ajuste os parâmetros de análise (tamanho da faceta, espaçamento da grade etc.) na guia Configurações de avaliação . Defina o espaçamento da grade para aproximadamente um terço do tamanho da faceta para obter a precisão ideal da análise.

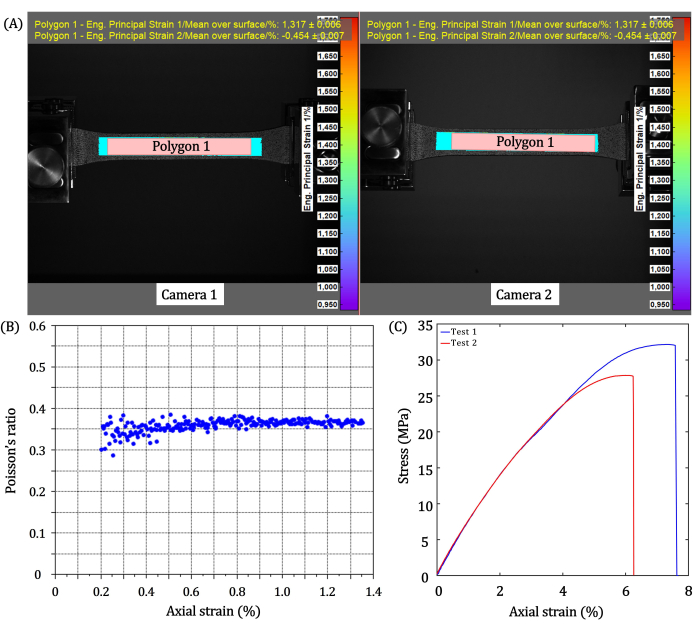

- Use máscaras para definir áreas de interesse ou exclusão (Polígono 1 na Figura 6A) dentro da análise. Valide a pesquisa do ponto inicial na guia Pontos de partida clicando em Iniciar. Certifique-se de que todas as etapas estejam marcadas com um semicírculo verde para atribuição automática.

- Comece a análise navegando até a guia Controle e clicando em Iniciar. Monitore o progresso da análise, garantindo que todas as etapas da imagem sejam marcadas com um círculo completo verde após a conclusão bem-sucedida.

- Analise os resultados do DIC para calcular os campos de deformação e deslocamento na superfície da amostra usando os módulos disponíveis no software. Extraia características mecânicas relevantes, como curvas tensão-deformação, módulo de Young, resistência à tração final, etc.

- Pós-processe os dados usando as técnicas necessárias (por exemplo, filtragem, suavização) para aumentar a precisão e a legibilidade.

- Interprete os resultados para concluir o comportamento do material sob condições de carga de tração.

5. Estudos de elementos finitos para dinâmica ondulatória em metamateriais

NOTA: Abaixo está a descrição do procedimento baseado em elementos finitos para a análise de transmissão de um metamaterial elástico usando o software comercial de elementos finitos COMSOL Multiphysics.

- Preparação do modelo

- Comece usando o Assistente de Modelo para criar um novo modelo. Selecione a cota do espaço 3D e adicione o estudo de Mecânica dos Sólidos . Na janela do estudo, escolha o estudo no domínio da frequência para análise de transmissão.

- Defina parâmetros relevantes e atribua valores a eles na guia Definições globais . Crie a geometria de um modelo de metamaterial usando as ferramentas disponíveis. O modelo é normalmente composto por um conjunto de células unitárias interconectadas.

- Clique com o botão direito do mouse nos componentes para acessar a guia Definições , selecione Sondas e escolha Sonda de limite. Atribua um limite no modelo a essa sonda de limite onde a perda de transmissão deve ser calculada. Defina a expressão matemática para estimar a razão entre a energia das ondas transmitida e a energia de entrada nesta sonda de contorno da seguinte forma:

onde T é a razão de transmissão, A é a amplitude de excitação no plano incidente e solid.uAmpZ são componentes de deslocamento no plano de saída, ao longo de .

de . - Para evitar a geração de ondas refletidas espúrias a partir dos limites do domínio, defina uma camada perfeitamente correspondente (PML) clicando com o botão direito do mouse na guia Definições e atribuindo propriedades PML a blocos geométricos ao redor da geometria do metamaterial. O tamanho do PML deve ser grande o suficiente para atenuar reflexos indesejados, normalmente 2-6 vezes o comprimento de onda da onda de entrada. Como alternativa, para modelar a extensão periódica de um meio, aplique condições de limite periódicas em faces perpendiculares à direção da periodicidade e ative o recurso Continuidade .

- Atribua propriedades de material à geometria clicando com o botão direito do mouse na guia Materiais e adicionando materiais da biblioteca. Como alternativa, selecione uma propriedade de material em branco que exija a especificação manual das propriedades de material necessárias.

- Na guia Componente , as configurações físicas padrão atribuem o comportamento do material elástico linear à geometria analisada. Para incorporar propriedades viscoelásticas, clique com o botão direito do mouse na guia Materiais elásticos lineares e selecione o modelo de material de viscoelasticidade. O Modelo Maxwell Generalizado é uma escolha adequada devido à sua capacidade de cumprir os dados experimentais obtidos dos testes de DMA. Insira o tensor desviatório obtido a partir do cálculo com base nos resultados do DMA.

- Clique com o botão direito do mouse na guia Deslocamento prescrito e selecione uma parte do modelo a ser dinamicamente excitada na janela de desenho . Prevendo a validação experimental dos resultados da transmissão em um teste de pitch-catch com elementos piezoelétricos, atribua a amplitude do deslocamento fora do plano na posição esperada de um elemento piezoelétrico.

- Gere uma malha adequada para o modelo analisado com o tamanho do elemento de malha obedecendo à regra de que deve haver pelo menos 5-7 elementos finitos para resolver o menor comprimento de onda em consideração. Faça isso definindo a malha manualmente ou atribuindo configurações de malha controladas por física. O recurso de malha de varredura é mais compatível com as configurações de PML para definir seu comportamento de absorção.

- Configuração dos parâmetros de estudo da Mecânica dos Sólidos para um modelo viscoelástico

- Para polímeros simples reológicos, os efeitos induzidos pela temperatura nas propriedades viscoelásticas de um polímero podem ser traduzidos diretamente em uma mudança na escala de tempo aplicando um fator de mudança. Escolha uma função de mudança apropriada no menu suspenso. Selecione Nenhum se os efeitos de temperatura já forem considerados nos resultados do DMA a serem usados.

- Selecione um modelo viscoelástico apropriado, por exemplo, o Modelo Maxwell Generalizado, uma escolha comum para materiais viscoelásticos devido à sua capacidade de capturar o comportamento de relaxamento medido experimentalmente. Insira os valores para o tensor desviatório com base em cálculos.

- Um método para calcular o tempo de relaxação (τ) a partir dos resultados do DMA envolve a identificação do valor de pico ou máximo na curva do módulo de perda, que corresponde ao processo de relaxação no material. Estime a frequência (f) associada a este pico para calcular o tempo de relaxamento, τ = 1/(2πf).

- Para o procedimento geral para estimar os parâmetros dos dados experimentais de ajuste do modelo Maxwell generalizado, use a ferramenta de ajuste integrada que pode ser encontrada na guia Estimativa de parâmetro . Realize o ajuste com um solucionador de otimização que permite a comparação da previsão do modelo atual com os dados experimentais em tempo real.

- Computando o estudo

- Na biblioteca de estudos, na opção Adicionar estudo , selecione Domínio de frequência e insira o intervalo de frequência de destino. Defina o número de frequências intermediárias nesta faixa de frequência.

- Calcule o estudo pressionando o botão Calcular .

- Análise e tratamento dos dados

- Após a conclusão do cálculo, clique com o botão direito do mouse na guia Resultados e selecione a função Grupo de plotagem 1D . Clique com o botão direito do mouse no grupo de plotagem 1D criado e escolha Global nas opções.

- Na guia Dados do eixo Y da janela Configurações , insira a expressão matemática para perda de transmissão. Como alternativa, insira o apelido atribuído à sonda de limite nas etapas anteriores.

- Escolha o parâmetro para o eixo x no menu suspenso na guia Dados do eixo X e plote os dados. Identifique os intervalos de frequência no gráfico como as faixas de frequência com queda de transmissão de pelo menos 10 dB em comparação com a transmissão de referência. Posteriormente, exporte os dados brutos como mat ou csv e use ferramentas gráficas (por exemplo, MATLAB, Origin Pro, MS Excel, etc.) para gerar gráficos para análise posterior.

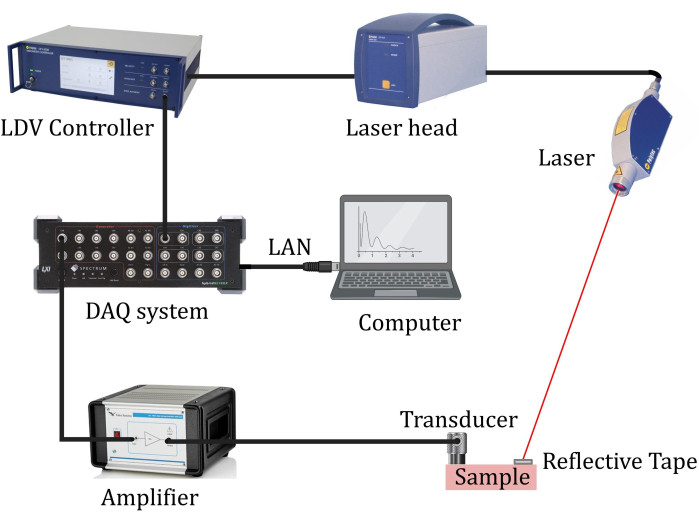

6. Testes de transmissão pitch-catch com vibrômetro Doppler a laser sem contato (LDV)

NOTA: O procedimento experimental envolve a configuração do teste, a aquisição do sinal transmitido e o pós-processamento dos dados medidos.

- Preparação experimental

- Escolha uma fonte de excitação adequada com base em previsões numéricas para uma faixa de frequência operacional.

- Se as frequências de operação excederem 75 kHz, escolha um transdutor ultrassônico, limpe sua superfície e cubra-o uniformemente com uma fina camada de acoplante (diferente para transdutores longitudinais e de onda de cisalhamento25) antes de colocá-lo em uma amostra.

- Para excitação de baixa frequência (<50 kHz), escolha um disco piezoelétrico de diâmetro adequado (3-50 kHz) ou um agitador vibracional (0-10 kHz) como fonte de excitação. Os discos piezoelétricos devem ser colados a uma amostra testada para garantir o acoplamento adequado.

- Certifique-se de que a amostra de teste esteja limpa e posicionada com segurança. Aplique uma fita reflexiva na amostra de teste no ponto pretendido de aquisição do sinal para melhor detecção do sinal pelo laser.

- Ajuste a posição e o ângulo do laser LDV para direcioná-lo em direção à fita reflexiva, garantindo que o laser seja direcionado estritamente perpendicularmente à fita reflexiva e que a distância do espaçador seja definida para um valor ideal, conforme prescrito no manual do LDV. Certifique-se de isolar a mesa de base, onde a amostra é mantida, de qualquer objeto que possa induzir ruído elétrico ou acústico.

- Crie um circuito elétrico unindo um computador a um gerador de sinal, seguido por um amplificador, que é conectado a um piezo. O LDV é conectado a um sistema de aquisição ou osciloscópio. O sistema de aquisição de dados é, por sua vez, conectado a um computador. Depois que uma conexão adequada for estabelecida, comece o teste.

- Escolha uma fonte de excitação adequada com base em previsões numéricas para uma faixa de frequência operacional.

- Geração e aquisição de sinais

NOTA: Os procedimentos de geração e aquisição de sinal são exemplificados usando o software SBench6.- Crie dois projetos separados para geração e aquisição de sinal selecionando o hardware adequado na caixa de diálogo Iniciar gerenciador para um gerador e um digitalizador. Clique em Iniciar para iniciar o processo na guia Modo de entrada e escolha um modo de gravação. Pré-selecione o modo Único padrão , permitindo o ajuste de parâmetros como Memsize (número de amostras por canal).

NOTA: Um valor inicial recomendado é de 32 kS. Pré-disparo e pós-disparo referem-se ao número de amostras que devem ser gravadas antes e depois do modo de disparo, conforme necessário. - Defina a taxa de amostragem desejada na guia Relógio . Por padrão, a taxa de amostragem máxima para o modo de gravação selecionado é aplicada.

- Configure o modo de acionamento na guia Gatilho . Escolha um modo apropriado, como acionamento de software para aquisição imediata depois que o cartão de licença estiver pronto. Todos os canais de entrada podem ser acessados na guia Canal de entrada .

- Para iniciar uma gravação de disparo único, clique no botão de seta verde que se move para a direita. A gravação é interrompida automaticamente ao atingir o Memsize especificado. Como alternativa, opte pela gravação em loop infinito. Termine a gravação usando o botão Parar . As gravações são exibidas em um display analógico.

NOTA: Quando a placa do gerador está conectada, a guia Modo de entrada na janela do gerador muda para o Modo de saída. - Use a opção Easy Generator do software de medição para gerar funções de excitação simples, como ondas senoidais ou pulsos retangulares.

- Como alternativa, empregue um Gerador de Funções para gerar funções matemáticas arbitrárias. Para fazer isso, navegue até a guia Novo , escolha Cálculos de sinal e escolha a opção Gerador de funções .

- Certifique-se de que a taxa de amostragem corresponda à taxa de temporização interna. Defina a duração do sinal e inicie o sinal, que será mostrado no display analógico. Uma função matemática pode ser digitada no campo de fórmula ou carregada como um arquivo .txt .

- Execute uma transformada rápida de Fourier (FFT) no sinal selecionando Cálculos de sinal em Canais de entrada e escolhendo FFT. Escolha uma função de janela apropriada (por exemplo, retangular, Hanning, Hamming, etc.) para o cálculo FFT. Para verificar a precisão do sinal gerado, calcule sua Transformada Rápida de Fourier (FFT) e confirme se o pico está alinhado com a frequência atribuída ao sinal.

- Inspecione a configuração para garantir a operação adequada antes de iniciar o teste, apontando o laser LDV para a fonte de vibração (por exemplo, transdutor ultrassônico, agitador, etc.), enviando um sinal e calculando a FFT. Em outra janela do software de medição, atribua um cartão de licença do digitalizador e observe o sinal recebido. Corresponda aos resultados da FFT em ambas as janelas antes de prosseguir com o experimento.

- Inicie o experimento apontando o laser LDV para o ponto de aquisição desejado na amostra de metamaterial. Gere um sinal, registre os dados e salve-os.

- Crie dois projetos separados para geração e aquisição de sinal selecionando o hardware adequado na caixa de diálogo Iniciar gerenciador para um gerador e um digitalizador. Clique em Iniciar para iniciar o processo na guia Modo de entrada e escolha um modo de gravação. Pré-selecione o modo Único padrão , permitindo o ajuste de parâmetros como Memsize (número de amostras por canal).

- Análise e tratamento dos dados

- Analise os dados de resposta de frequência na janela do digitalizador para identificar lacunas de banda de frequência para validar resultados numéricos.

- Exporte dados como arquivos binários ASCII ou MATLAB mat para plotagem usando ferramentas como OriginPro, MATLAB, etc.

Resultados

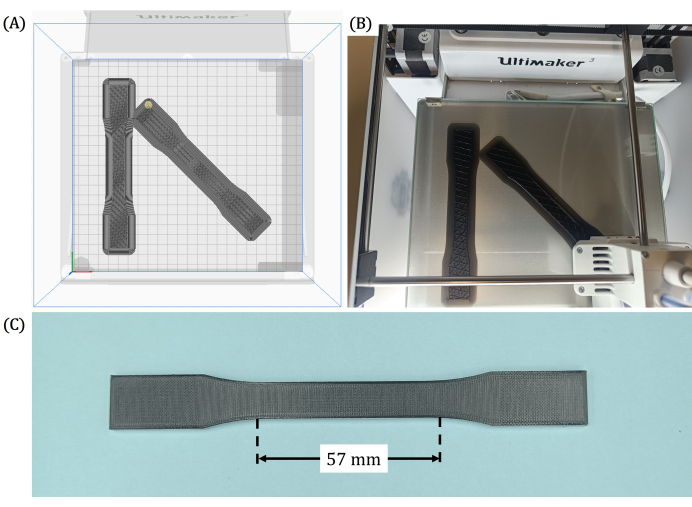

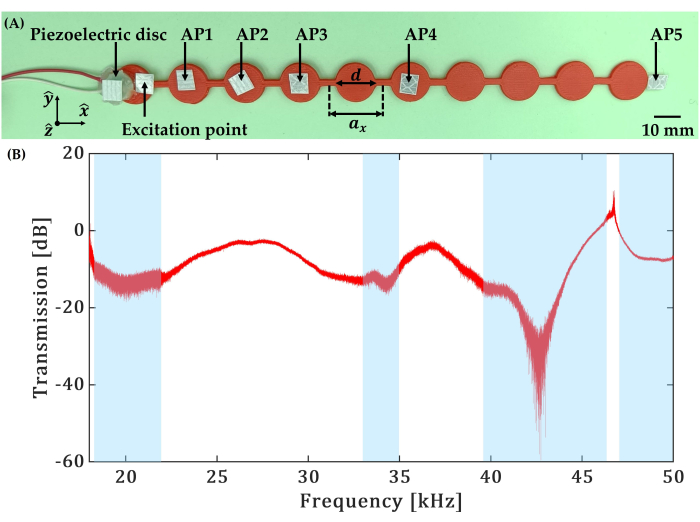

O protocolo descrito é ilustrado pela fabricação e caracterização de amostras em forma de osso e metamateriais feitas de acrilonitrila butadieno estireno (ABS). As geometrias das amostras são as seguintes. As dimensões das amostras em forma de osso de cão para os testes de tração seguem a designação D638−14. A estrutura do metamaterial representa um análogo contínuo de um modelo unidimensional de massa-mola (Arquivo Suplementar 1) que é composto por 10 discos de raio de 7 mm e 2 mm de espessura localizados periodicamente a 20 mm, que são unidos por vigas finas de seção transversal quadrada de 2 mm x 2 mm. O arquivo STL para estrutura de osso de cachorro usado para testes de tração pode ser encontrado no Arquivo Suplementar 2.

Impressão 3D de amostras de polímero

As etapas da seção 1 são seguidas para fabricar o metamaterial e as amostras em forma de osso usando uma impressora 3D FDM de dois bicos. No software do fatiador, o filamento de Acrilonitrila Butadieno Estireno (ABS) é atribuído ao bico 1, enquanto o bico 2 é desligado, pois as amostras são produzidas a partir de um único material sem suporte. As seguintes configurações de impressão são usadas: densidade de preenchimento de 100%, padrão de preenchimento linear de 0,2 mm de altura da camada, temperatura do bico de 245 °C, temperatura do leito de 100 °C, velocidade de impressão de 40 mm/s e velocidade do ventilador de 3%. As geometrias fatiadas são mostradas na Figura 1A. Para manter as peças fixas durante o processo de impressão, é aplicada uma fina camada de cola na superfície da mesa de impressão. Assim que a impressão é concluída (Figura 1B), as estruturas impressas em 3D são removidas depois que a mesa de impressão é resfriada até a temperatura ambiente. As amostras finais impressas em 3D são mostradas na Figura 1C.

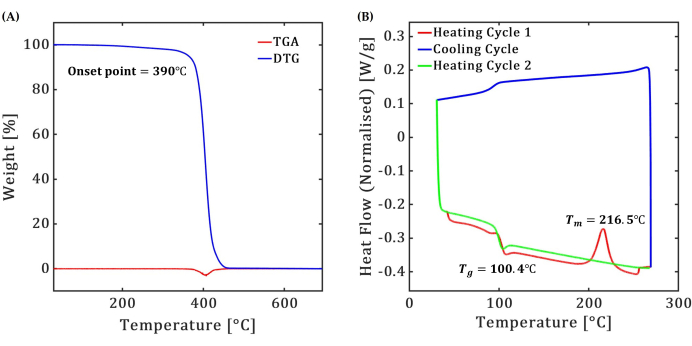

TGA e DSC

O TGA do polímero ABS indica um processo de decomposição de estágio único, consulte a Figura 2A. A temperatura de início de decomposição medida é de 390 °C, com a decomposição completa ocorrendo em torno de 420 °C. Observa-se perda de massa de 5% da amostra de teste correspondente a 363,6 °C, que serviu como limite superior de temperatura para o teste de DSC. Os resultados do DTG revelam uma taxa de decomposição de pico a 404,5 °C. A Figura 2B mostra os resultados do teste DSC realizado em uma faixa de temperatura de 40 °C a 270 °C, indicando uma temperatura de transição vítrea (Tg) de 100,4 °C e uma temperatura de fusão (Tm) de 216,5 °C.

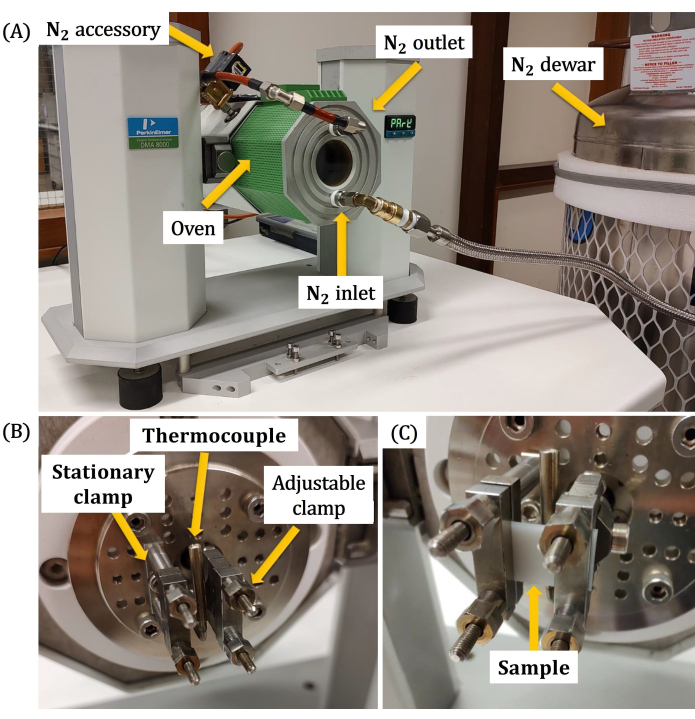

DMA

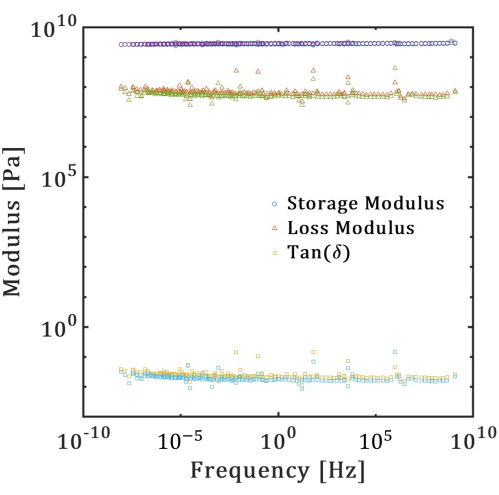

A temperatura de transição vítrea (Tg) da DSC serve como limite superior de temperatura para o teste de DMA seguindo o objetivo deste trabalho de caracterizar o ABS à temperatura ambiente. O DMA foi realizado usando o DMA 8000, ver Figura 3, em três amostras, cada uma de padrão de preenchimento linear alinhado a 0° (tipo 1) e 45° (tipo 2) à referência  da impressora 3D. Uma varredura de frequência de 0,1 a 100 Hz é empregada com temperaturas variando entre 5 °C e 60 °C. A taxa de aquecimento foi ajustada para 2 °C/min, e a temperatura foi aumentada em incrementos de 5 °C com uma pausa isotérmica de 5 min em cada etapa. As curvas obtidas em 12 temperaturas diferentes foram deslocadas para uma temperatura de referência de 25 °C usando a equação de Williams-Landel-Ferry (WLF). Os resultados conclusivos da superposição tempo-temperatura para amostras tipo 1 e tipo 2 (Figura 4) revelam uma linha plana para módulo de armazenamento e módulo de perda na faixa de frequência de 10-7 a 108 Hz. Alguns desvios são observados no módulo de perda e tan (δ) em certos pontos da curva TTS.

da impressora 3D. Uma varredura de frequência de 0,1 a 100 Hz é empregada com temperaturas variando entre 5 °C e 60 °C. A taxa de aquecimento foi ajustada para 2 °C/min, e a temperatura foi aumentada em incrementos de 5 °C com uma pausa isotérmica de 5 min em cada etapa. As curvas obtidas em 12 temperaturas diferentes foram deslocadas para uma temperatura de referência de 25 °C usando a equação de Williams-Landel-Ferry (WLF). Os resultados conclusivos da superposição tempo-temperatura para amostras tipo 1 e tipo 2 (Figura 4) revelam uma linha plana para módulo de armazenamento e módulo de perda na faixa de frequência de 10-7 a 108 Hz. Alguns desvios são observados no módulo de perda e tan (δ) em certos pontos da curva TTS.

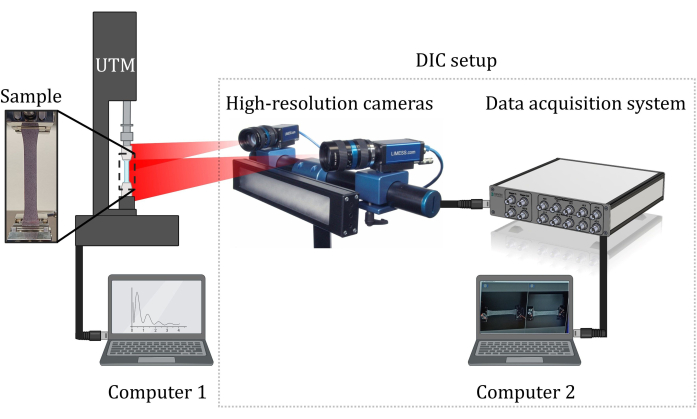

Teste de tração

Os testes de tração foram realizados utilizando uma máquina de tração final (UTM), veja a Figura 5, com capacidade máxima de carga de 1 kN. Os parâmetros de teste incluíram uma força máxima de 980 N e um tempo de rampa de 60 s. Um tempo de recuperação de 10 s foi definido e a máquina de teste de tração registrou 10 pontos de dados para força por segundo. As câmeras de alta resolução de um sistema DIC capturaram 30 imagens por quadro, e a análise foi feita com foco na região sombreada identificada como polígono 1 na Figura 6A. Os valores médios de deformação principal dentro da região sombreada são 1,317 (deformação de tração) e -0,454 (deformação de compressão). A Figura 6B mostra os resultados do coeficiente de Poisson, com um valor médio observado de 0,37. A Figura 6C mostra os resultados para o módulo de Young, calculado a partir da inclinação da curva de descarga mostrando o reganho elástico, que produz um valor de 0,543 GPa.

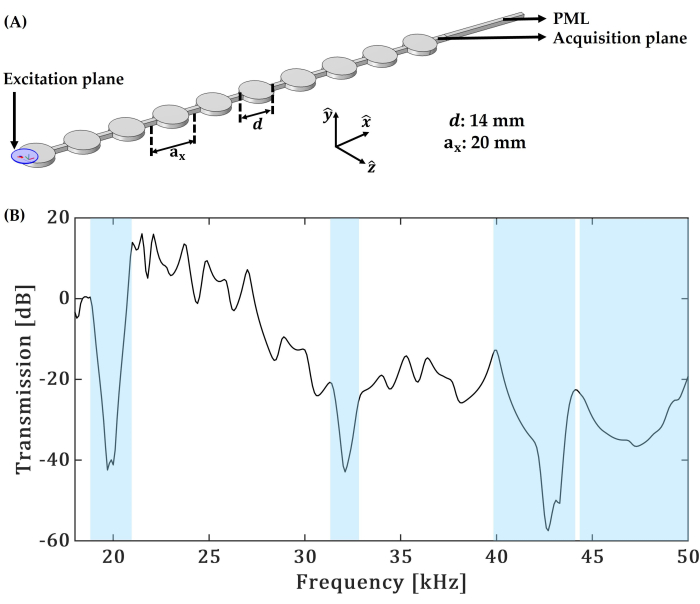

Análise de elementos finitos

A Figura 7A apresenta a geometria de um metamaterial considerado para a análise de transmissão, onde o "Plano de saída" indica a sonda para medir os sinais transmitidos. A curva de transmissão numericamente estimada é mostrada na Figura 7B, para um deslocamento de excitação fora do plano de 1 μm ao longo  do plano incidente mostrado para o modelo na Figura 7A. As quedas no nível de transmissão superiores a 20 dB, mostradas por uma região sombreada, representam intervalos de banda de frequência em várias faixas de frequência.

do plano incidente mostrado para o modelo na Figura 7A. As quedas no nível de transmissão superiores a 20 dB, mostradas por uma região sombreada, representam intervalos de banda de frequência em várias faixas de frequência.

Testes de transmissão pitch-catch

A Figura 8 mostra a configuração usada para o teste de transmissão pitch-catch realizado em um análogo contínuo 1D simples de um modelo periódico de massa-mola feito de polímero ABS comumente usado (Figura 9A), usando LDV sem contato. A Figura 9B mostra os resultados do teste de transmissão pitch-catch no domínio da frequência para a amostra ABS impressa em 3D idêntica à mostrada na Figura 7A. O disco piezoelétrico à base de cerâmica Ag-screened de frequência ressonante radial de 200 kHz (diâmetro de 10 mm e espessura de 0,2 mm) foi usado para aplicar um sinal de varredura de frequência varrido de 4 kHz a 40 kHz. O sinal transmitido foi adquirido na10ª célula unitária do lado da excitação. Os dados registrados no domínio do tempo foram transformados para o domínio da frequência aplicando a Transformada Rápida de Fourier. Os dados processados revelam uma queda de sinal de mais de 20 dB em várias frequências, indicando os intervalos de banda de frequência destacados em azul na Figura 9B.

Figura 1: Impressão 3D de amostras de polímero. (A) Geometria fatiada no software de fatiamento. (B) Processo de impressão 3D em andamento. (C) Amostra de ABS impressa em 3D para testes de tração de acordo com o padrão ASTM D638. Clique aqui para ver uma versão maior desta figura.

Figura 2: Análise termogravimétrica (TGA) e calorimetria exploratória diferencial (DSC). Resultados da caracterização térmica para o polímero ABS nos ensaios (A) TGA e DTG e (B) DSC. Clique aqui para ver uma versão maior desta figura.

Figura 3: Análise mecânica dinâmica. (A) Instrumento DMA e partes importantes. (B) Imagem da configuração de teste de cantilever único (sem amostra). (C) Imagem de uma amostra fixada na configuração de teste de cantilever único. Clique aqui para ver uma versão maior desta figura.

Figura 4: Resultados de superposição tempo-temperatura. Resultados TTS para polímeros ABS impressos em 3D com um padrão de preenchimento linear alinhado a 0° (tipo 1) e 45° (tipo 2) à referência  da impressora 3D: módulo de armazenamento, módulo de perda e tan(δ). Clique aqui para ver uma versão maior desta figura.

da impressora 3D: módulo de armazenamento, módulo de perda e tan(δ). Clique aqui para ver uma versão maior desta figura.

Figura 5: Configuração de teste de tração. Diagrama da configuração de teste de tração, incluindo a máquina de tração universal (UTM) acoplada a uma configuração DIC. Uma visão ampliada da amostra também é mostrada para destacar o padrão de manchas na amostra. Clique aqui para ver uma versão maior desta figura.

Figura 6: Resultados do teste de tração. (A) Imagem da amostra de teste adquirida por ambas as câmeras da configuração do DIC. Polígono 1 é a área considerada para cálculos; A amostra foi puxada da esquerda para a direita. (B) Resultados para o coeficiente de Poisson. (C) Comportamento tensão-deformação das amostras em forma de osso ABS impressas em 3D (tipo 2) testadas a 50 mm/min (Teste 1) e 5 mm/min (Teste 2). O teste foi feito em quatro amostras. Clique aqui para ver uma versão maior desta figura.

Figura 7: Análise de elementos finitos. (A) Um modelo geométrico para cálculos numéricos de transmissão; ax é a dimensão da célula unitária, d é o diâmetro do disco e PML significa camada perfeitamente combinada. (B) Resultados numéricos para cálculos de transmissão, regiões sombreadas representam o intervalo de banda de frequência. Clique aqui para ver uma versão maior desta figura.

Figura 8: Configuração do experimento de transmissão pitch-catch. Configuração de teste para experimentos de transmissão pitch-catch com um vibrômetro Doppler a laser sem contato usado para medir vibrações mecânicas transmitidas através de uma amostra. Clique aqui para ver uma versão maior desta figura.

Figura 9: Resultados do experimento de transmissão pitch-catch. (A) Uma foto da estrutura metamaterial do tamanho da célula unitária ax = 20 mm com diâmetro de disco d = 14 mm testada no experimento de transmissão pitch-catch. Um disco piezoelétrico de frequência ressonante radial de 200 kHz é usado para excitar vibrações estruturais e fita reflexiva é colada para aquisição em diferentes pontos (AP1, AP2, AP3, AP4 e AP5) da estrutura. (B) Resultados experimentais do teste de transmissão pitch-catch. Os registros do incidente e do sinal transmitido foram feitos no ponto de excitação e no ponto de aquisição 5 (AP5), respectivamente. As regiões sombreadas representam o intervalo de banda de frequência estimado experimentalmente. Clique aqui para ver uma versão maior desta figura.

| Configuração de teste | Amostras de teste |

| Cantilever Único | A maioria das amostras, exceto filmes finos com menos de 0,1 mm |

| Cantilever duplo | Materiais comparativamente macios se os dados do cantilever único forem ruidosos |

| Flexão de três pontos | Amostras muito rígidas e grandes |

| Tensão | Filmes muito finos de espessura <0,2 mm |

Tabela 1: Configurações de teste adequadas para diferentes amostras de teste para DMA, classificadas com base na rigidez da amostra.

| Configurações de teste | Comprimento (mm) | Largura (mm) | Espessura (mm) |

| Cantilever Único | 05–25 | 04–12 | 0.10–4.00 |

| Cantilever duplo | 25–45 | 04–12 | 0.10–4.00 |

| Flexão de três pontos | 25–45 | 04–12 | 0.50–4.00 |

| Tensão | 10–25 | 04–10 | 0.01–0.20 |

Tabela 2: Dimensões das amostras de teste para diferentes configurações de teste na técnica DMA.

Arquivo Suplementar 1: Arquivo STL para estrutura periódica 1D. Clique aqui para baixar este arquivo.

Arquivo suplementar 2: Arquivo STL para estrutura de osso de cachorro usado para testes de tração. Clique aqui para baixar este arquivo.

Discussão

O procedimento de impressão 3D descrito na seção 1 se aplica à maioria das impressoras 3D FDM de tamanho de mesa. No entanto, a impressão 3D a partir de ABS pode ser complicada porque esse polímero é sensível a mudanças de temperatura. O aquecimento ou resfriamento desigual pode causar encolhimento de peças já impressas, levando a empenamento, rachaduras ou delaminação. Para evitar esses problemas, sugere-se primeiro identificar as configurações de impressão adequadas com base em uma folha de dados do fornecedor. Em seguida, é aconselhável evitar fortes variações de temperatura perto da peça impressa durante o processo de impressão. Isso pode ser alcançado envolvendo a impressora 3D com uma caixa ou uma câmara para manter um ambiente quente e estável.

A análise termogravimétrica (TGA) tem como objetivo identificar a temperatura na qual a decomposição do material se inicia, pois essa temperatura governa a temperatura máxima segura para calorimetria exploratória diferencial (DSC). A TGA opera com base no princípio de medir a perda de massa de um material em função da temperatura. O DSC, por sua vez, mede os principais parâmetros térmicos de um material, incluindo a temperatura de transição vítrea, o ponto de fusão e as temperaturas de recristalização. Ele opera com base no princípio de detectar mudanças de energia associadas às transições de fase. Assim, os testes TGA e DSC servem como técnicas complementares ao DMA.

É crucial analisar Tm a partir do gráfico DSC com cuidado, pois submeter o analisador mecânico dinâmico a uma amostra derretida pode danificar o termopar do instrumento. Antes de carregar a amostra, é necessário garantir que a panela permaneça não contaminada. A contaminação da amostra com substâncias estranhas pode afetar as propriedades térmicas e introduzir artefatos nas curvas TGA e DSC. A identificação cuidadosa de Tg e Tm é crucial, pois eles servem como parâmetros importantes para o DMA.

O DMA mede a variação das propriedades do material da amostra de teste com a temperatura, dentro da faixa de frequência especificada pelo usuário. O instrumento DMA pode fazer tais medições dentro da faixa de frequência de 0,01-600 Hz. A variação das propriedades do material de polímeros simples reológicos em valores de frequência fora dessa faixa pode ser prevista usando a superposição tempo-temperatura7. Desta forma, obtém-se as propriedades viscoelásticas dos materiais - módulo de perda e viscosidade complexa. No entanto, operar em temperaturas próximas a Tm pode danificar o analisador mecânico dinâmico e deve ser evitado. Além disso, operar em temperaturas próximas a TG pode resultar em resultados inconsistentes e não confiáveis. Além disso, observe que o alinhamento adequado da amostra é essencial, garantindo que a amostra seja reta e tenha bordas lisas e paralelas sem defeitos de superfície. O termopar não deve tocar nos grampos em nenhum ponto da medição para evitar danos.

As tendências quase planas para as curvas dos módulos de armazenamento e perda na Figura 4 revelam que o ABS impresso em FDM exibe principalmente comportamento elástico à temperatura ambiente. A planicidade da curva para a tangente do ângulo de fase (δ), que é a razão entre omódulo de armazenamento e o módulo de perda, indica que o TG do material não está dentro da faixa de temperatura medida. Além disso, os dados para as duas amostras de teste com diferentes orientações do padrão de impressão são indistinguíveis, sugerindo que não há efeito significativo do padrão de impressão nos módulos. Pode ser atribuído a perdas viscosas excepcionalmente baixas no ABS e 100% de densidade de preenchimento, que mascaram qualquer efeito de padronização. Observe, no entanto, que esses resultados são mais uma isenção do que uma regra para polímeros impressos em 3D, pois as perdas viscosas em outros filamentos não são desprezíveis. Essas perdas enfatizam a importância da condução do DMA para polímeros impressos em 3D.

O ensaio de tração é uma técnica amplamente adotada para a caracterização mecânica de materiais. Ele fornece módulos mecânicos quase estáticos, por exemplo, módulo de Young e coeficiente de Poisson, para um material da amostra de teste, geralmente de forma óssea (Figura 1B). A técnica de correlação digital de imagens (DIC) pode ser adicionada para garantir o posicionamento adequado de uma amostra de teste e capturar imagens de sua superfície deformada em cada etapa de carregamento, bem como processar as imagens para analisar campos de deformação e deslocamento. Embora a integração do DIC produza um nível mais alto de precisão nos resultados, ela pode levar a vários desafios se não for tratada adequadamente. É importante aplicar um bom padrão de manchas, com um resíduo 3D inferior a 0,4/pixel, durante a preparação da amostra para DIC. Certifique-se de que a amostra esteja bem focada e use placas de calibração adequadas que se ajustem melhor ao campo de visão da câmera. O módulo de Young determinado a partir do ensaio de tração neste estudo, 0,543 GPa, concorda bem com o valor relatado (0,751 GPa) por Samykano et al.26. O UTM usado para testes pode ter limitações em termos de precisão, resolução ou capacidade, o que pode afetar a qualidade e a confiabilidade dos resultados. A preparação incorreta da amostra, incluindo montagem ou usinagem inadequada, pode causar erros na medição. O deslizamento da amostra pode ser evitado com o uso de lixas para melhor contato entre a amostra e as mandíbulas do UTM. Além disso, muitos materiais têm propriedades mecânicas anisotrópicas. A falta de atenção ao comportamento anisotrópico pode levar a previsões imprecisas.

Simulações numéricas para estimar bandgaps são essenciais para definir adequadamente as frequências de trabalho para testes de transmissão pitch-catch 4,8,27. Os dados calculados mostrados na Figura 7B são esperados para a configuração de metamaterial analisada mostrada na Figura 7A. Especificamente, a curva de transmissão fora da frequência do bandgap oscila em torno de um valor constante com os picos de oscilação correspondentes às frequências naturais do meio periódico de tamanho finito27. Dentro do bandgap, a transmissão é fortemente reduzida, validando a capacidade desse metamaterial de atenuar as ondas acústicas.

O procedimento de simulação relatado (seção 5) é geral e não se restringe à geometria analisada ou ao comportamento viscoelástico específico. Outras estruturas de metamateriais feitas de vários materiais viscoelásticos podem ser testadas com sucesso na análise de transmissão 7,8,20,22,24. O comportamento do material é limitado ao elástico linear do viscoelástico, pois os materiais não lineares não podem ser analisados no domínio da frequência4. Observe que a análise de transmissão em outros pacotes de elementos finitos pode exigir outras etapas de implementação e terminologia ou comandos diferentes para ações semelhantes. Além disso, condições de contorno periódicas e PML podem estar ausentes, o que requer a busca de alternativas para reduzir as reflexões de ondas espúrias dos limites do domínio.

Os testes de transmissão pitch-catch visam estimar a porção da energia da onda acústica transmitida através de uma amostra de (meta)material e identificar (validar) frequências de bandgap. É conveniente configurar tal teste com base em dados preliminares de transmissão numérica, o que permite identificar uma faixa de frequência operacional que, por sua vez, permite a seleção de uma fonte de excitação adequada 8,20,22,24. O equipamento típico para testes de transmissão inclui um gerador de sinal para gerar um sinal de excitação, um amplificador para aumentar a intensidade do sinal, elementos piezoelétricos (por exemplo, um disco piezoelétrico ou transdutor piezocerâmico) para transformar sinais elétricos em movimentos mecânicos e vice-versa, e um sistema de aquisição de dados para registrar sinais transmitidos7. Um elemento piezo é firmemente conectado a uma amostra testada para excitar um sinal, enquanto o (s) outro (s) é (s) usado (são) para receber um sinal transmitido. O segundo elemento piezo é substituído aqui por um vibrômetro Doppler a laser (LDV) para medições sem contato que fornecem uma melhor qualidade dos sinais registrados devido à sensibilidade extremamente alta do laser.

O sinal transmitido medido médio está em boa concordância com as previsões numéricas (Figura 7B e Figura 9B), como pode ser esperado para uma amostra com perdas viscosas extremamente baixas. Os dados mostrados no domínio da frequência são sobrepostos pelo ruído devido à alta sensibilidade do laser. As vantagens e a flexibilidade do uso do LDV para aquisição de dados são claras. Além de medições sem contato e dados precisos, o LDV permite medir o sinal no lado da excitação, focalizando o laser na amostra nas proximidades de um disco piezoelétrico. Isso oferece a possibilidade de avaliar a proporção de sinais transmitidos para os sinais de entrada, como na simulação numérica, o que é especialmente útil para metamateriais de estrutura complexa que exibem um nível elevado de reflexões de ondas internas.

Pode-se concluir que o protocolo proposto para caracterizar metamateriais viscoelásticos pode ser útil para pesquisadores que trabalham neste campo em rápido desenvolvimento para adquirir dados para uma ampla gama de materiais fabricados aditivamente e usar esses dados na análise da dinâmica de metamateriais. Uma vez que as propriedades excepcionais de amortecimento oferecidas pelos polímeros devido aos efeitos viscoelásticos os tornam a escolha preferida em relação aos metamateriais metálicos ou cerâmicos, uma compreensão mais profunda desses efeitos é essencial para aumentar ainda mais as aplicações de metamateriais em guia de ondas acústicas, camuflagem, acústica subaquática, absorção de som, imagens médicas, coleta de energia e muitos outros.

Divulgações

Todos os autores declaram não ter conflitos de interesse.

Agradecimentos

SB e AOK reconhecem o apoio financeiro ao OCENW. Projeto M.21.186 fornecido pelo Conselho de Pesquisa Holandês (NWO).

Materiais

| Name | Company | Catalog Number | Comments |

| Acrylonitrile Butadiene Styrene (ABS) | BASF | https://www.xometry.com/resources/3d-printing/abs-3d-printing-filament/ | Print temperature: 225-245 °C |

| COMSOL Multiphysics 6.0 | COMSOL | https://www.comsol.com/product-download/6.0 | Finite element software |

| DAQ system for DIC | Dantec Dynamics | https://www.dantecdynamics.com/components/daq-controllers/ | |

| Discovery DSC 25 | TA Instruments | https://www.tainstruments.com/dsc-25/ | Software: Trios; Pan: Aluminium |

| DMA 8000 | Perkin Elmer | https://www.perkinelmer.com/product/dma-8000-analyzer-qtz-window-ssti-clamp-n5330101 | Software: PerkinElmer |

| DN2.813-04 Spectrum hybridNetbox | Spectrum Instrumentation | https://spectrum-instrumentation.com/products/details/DN2813-04.php | 4-channel signal generator and digitizer; Software used: SBench6 |

| FDM 3D printer Ultimaker 3.0 | Ultimaker | https://ultimaker.com/3d-printers/s-series/ultimaker-s3/ | Slicer: Ultimaker Cura |

| Polytec laser unit OFV 534 | Polytec GmbH | https://www.polytec.com/eu/vibrometry/products | Laser and laser head, as a set |

| Polytec OFV-5000 vibrometer controller | Polytec GmbH | https://www.polytec.com/eu/vibrometry/products | LDV controller |

| Power amplifier Type 2718 | Bruel & Kjaer | https://www.bksv.com/en/instruments/vibration-testing-equipment/vibration-amplifiers/exciters/power-amplifier-type-2718 | Power output capability of 75 VA |

| PRYY-0110 | PI Ceramic | https://www.piceramic.com/en/products/piezoceramic-components/disks-rods-and-cylinders/piezoelectric-discs-1206710 | Ceramic-based, Ag-screened piezoelectric discs |

| Q400 DIC | Limess Messtechnik & Software GmbH | https://www.limess.com/en/products/q400-digital-image-correlation | Software: Istra4D |

| Thermogravimetric Discovery TGA 550 | TA Instruments | https://www.tainstruments.com/tga-550/ | Software: Trios; Pan: Aluminium |

| UniVert 1kN Tensile testing machine | Cell Scale biomaterials testing | https://www.cellscale.com/products/univert/ | Software: UniVert; load cell capacity: 1 kN |

| WMA-300 High speed high voltage amplifier | Falco Systems | https://www.falco-systems.com/High_voltage_amplifier_WMA-300.html | 50x amplification up to +150 V and -150 V with respect to ground |

Referências

- Lodge, T. P., Hiemenz, P. C. Polymer Chemistry. Third edition. , CRC Press. Boca Raton. (2020).

- Lakes, R. S. Viscoelastic Solids. (1998), CRC Press. Boca Raton. (2017).

- Manconi, E., Mace, B. R. Estimation of the loss factor of viscoelastic laminated panels from finite element analysis. J Sound Vib. 329 (19), 3928-3939 (2010).

- Moiseyenko, R. P., Laude, V. Material loss influence on the complex band structure and group velocity in phononic crystals. Phys Rev B. 83 (6), 064301(2011).

- Frazier, M. J., Hussein, M. I. Viscous-to-viscoelastic transition in phononic crystal and metamaterial band structures. J Acoust Soc Am. 138 (5), 3169-3180 (2015).

- Krushynska, A. O., Kouznetsova, V. G., Geers, M. G. D. Visco-elastic effects on wave dispersion in three-phase acoustic metamaterials. J Mech Phys Solids. 96, 29-47 (2016).

- Krushynska, A. O., et al. Dissipative dynamics of polymer phononic materials. Adv Funct Mater. 31 (30), 2103424(2021).

- Merheb, B., et al. Elastic and viscoelastic effects in rubber/air acoustic band gap structures: A theoretical and experimental study. J Appl Phys. 104 (6), 064913(2008).

- Krushynska, A. O., et al. Emerging topics in nanophononics and elastic, acoustic, and mechanical metamaterials: an overview. Nanophotonics. 12 (4), 659-686 (2023).

- Renaud, F., Dion, J. -L., Chevallier, G., Tawfiq, I., Lemaire, R. A new identification method of viscoelastic behavior: Application to the generalized Maxwell model. Mech Syst Signal Process. 25 (3), 991-1010 (2011).

- Lewandowski, R., Chorążyczewski, B. Identification of the parameters of the Kelvin-Voigt and the Maxwell fractional models, used to modeling of viscoelastic dampers. Comput Struct. 88 (1-2), 1-17 (2010).

- Lewińska, M. A., Kouznetsova, V. G., van Dommelen, J. A. W., Krushynska, A. O., Geers, M. G. D. The attenuation performance of locally resonant acoustic metamaterials based on generalised viscoelastic modelling. Int J Solids Struct. 126-127, 163-174 (2017).

- Lee, D., Kim, M., Rho, J. A finite element method towards acoustic phononic crystals by weak formulation. J Phys Condens Matter. 31 (37), 375901(2019).

- Langer, P., Maeder, M., Guist, C., Krause, M., Marburg, S. More than six elements per wavelength: The practical use of structural finite element models and their accuracy in comparison with experimental results. J Comput Acoust. 25 (04), 1750025(2017).

- Poggetto, V. F. D., Serpa, A. L. Elastic wave band gaps in a three-dimensional periodic metamaterial using the plane wave expansion method. Int J Mech Sci. 184, 105841(2020).

- de Oliveira, V. B. S., Schalcher, L. F. C., dos Santos, J. M. C., Miranda Jr, E. J. P. Wave attenuation in 1-D viscoelastic phononic crystal rods using different polymers. Mater Res. 26, 10.1590/1980-5373-mr-2022-0534 (2023).

- Xiao, Y., Wen, J., Wen, X. Broadband locally resonant beams containing multiple periodic arrays of attached resonators. Phys Lett A. 376 (16), 1384-1390 (2012).

- Kulpe, J. A., Sabra, K. G., Leamy, M. J. Bloch-wave expansion technique for predicting wave reflection and transmission in two-dimensional phononic crystals. J Acoust Soc Am. 135 (4), 1808-1819 (2014).

- Guo, Z., Sheng, M., Pan, J. Flexural wave attenuation in a sandwich beam with viscoelastic periodic cores. J Sound Vib. 400, 227-247 (2017).

- Valiya Valappil, S., Krushynska, A. O., Aragón, A. M. Analytical characterization of the dynamic response of viscoelastic metamaterials. Comput Mater Sci. 229, 112385(2023).

- Shi, L., et al. Spectral element method for band-structure calculations of 3D phononic crystals. J Phys D Appl Phys. 49 (45), 455102(2016).

- Matlack, K. H., Bauhofer, A., Krödel, S., Palermo, A., Daraio, C. Composite 3D-printed metastructures for low-frequency and broadband vibration absorption. Proc Natl Acad Sci U S A. 113 (30), 8386-8390 (2016).

- Van Belle, L., Claeys, C., Deckers, E., Desmet, W. On the impact of damping on the dispersion curves of a locally resonant metamaterial: Modelling and experimental validation. J Sound Vib. 409, 1-23 (2017).

- D'Alessandro, L., Krushynska, A. O., Ardito, R., Pugno, N. M., Corigliano, A. A design strategy to match the band gap of periodic and aperiodic metamaterials. Sci Rep. 10 (1), 16403(2020).

- Theobald, P., Zeqiri, B., Avison, J. Couplants and their influence on AE sensor sensitivity. J Acoust Emiss. 26, 91-97 (2008).

- Samykano, M., et al. Mechanical property of FDM printed ABS: influence of printing parameters. Int J Adv Manuf Technol. 102 (9-12), 2779-2796 (2019).

- Hussein, M. I., Leamy, M. J., Ruzzene, M. Dynamics of Phononic Materials and Structures: Historical Origins, Recent Progress, and Future Outlook. Appl Mech Rev. 66 (4), 040802(2014).

Reimpressões e Permissões

Solicitar permissão para reutilizar o texto ou figuras deste artigo JoVE

Solicitar PermissãoExplore Mais Artigos

This article has been published

Video Coming Soon

Copyright © 2025 MyJoVE Corporation. Todos os direitos reservados