Method Article

アディティブマニュファクチャリングによって生成される散逸性弾性メタマテリアルの特性評価

要約

積層造形ポリマーは、弾性メタマテリアルの製造に広く使用されています。しかし、超音波周波数でのこれらのポリマーの粘弾性挙動は、まだ十分に研究されていません。この研究では、3Dプリントされたポリマーの粘弾性特性を推定し、それらを使用してメタマテリアルのダイナミクスを分析する方法を示すプロトコルを報告しています。

要約

粘弾性挙動は、ポリマーメタマテリアルの前例のないダイナミクスを強化するのに有益であり、逆に、それらの波動制御メカニズムに悪影響を与える可能性があります。したがって、粘弾性効果を理解するためには、ポリマーメタマテリアルの作用周波数での粘弾性特性を適切に特性評価することが重要です。しかし、ポリマーの粘弾性は複雑な現象であり、超音波周波数での貯蔵弾性率と損失弾性率に関するデータは、特に積層造形ポリマーの場合、非常に限られています。この研究は、積層造形ポリマーの粘弾性特性を実験的に特徴付け、それらをポリマーメタマテリアルの数値解析に使用するためのプロトコルを提示します。具体的には、プロトコールには、製造プロセスの説明、積層造形ポリマーの熱的、粘弾性的、および機械的特性を測定するための実験手順、およびメタマテリアルダイナミクスの有限要素シミュレーションでこれらの特性を使用するアプローチが含まれています。数値結果は超音波透過試験で検証されます。プロトコルを例示するために、分析はアクリロニトリルブタジエンスチレン(ABS)に焦点を当てており、熱溶解積層法(FDM)3次元(3D)印刷を使用して、そこから作られた単純なメタマテリアルの動的挙動を特徴付けることを目的としています。提案されたプロトコルは、多くの研究者が 3D プリントされたポリマー弾性メタマテリアルの粘性損失を推定し、粘弾性メタマテリアルの材料特性関係の理解を深め、最終的にはさまざまなアプリケーションでの 3D プリントされたポリマーメタマテリアル部品の使用を刺激するのに役立ちます。

概要

ポリマーは、多かれ少なかれ粘弾性応答を示します。これは、弾性(貯蔵)モジュライによって記述される弾性挙動に加えて、粘性(損失)成分を持つことを意味します。粘性損失は、加えられたひずみ下での応力の発生を遅らせ、その逆も同様です。動的加振下では、位相がずれた応力成分が熱によって放散されるため、粘弾性媒体内を伝播する音波のエネルギーが減少します。この現象は、粘性減衰と呼ばれます。

粘度は、ポリマー鎖の結合の相対的な動きまたは局所的な回転によって分子レベルで発生するため、ポリマー鎖の化学組成、構造、および接続によって支配されます。分子移動度は温度と変形速度に依存するため、粘弾性材料の温度と時間による挙動が生じます。これらすべてにより、粘弾性は本質的に複雑な現象であり、材料ごとに独自の特徴があります。このような挙動を近似する実行可能な方法の1つは、粘弾性材料を(Hookean)スプリングと(ニュートン)ダッシュポット1で構成される機械システムとしてモデル化することを意味します。このアプローチは、材料の分子構造と実際の緩和プロセスの複雑さを完全に無視しますが、比較的低い粘性損失2の硬質ポリマーに適切な結果を提供できます。

適切な機械モデルを得るための鍵は、粘弾性ポリマー3,4,5,6,7,8の貯蔵弾性率と損失弾性率の実験データに対して、スプリングとダッシュポットのパラメータを調整することです。この研究では、積層造形ポリマーの粘弾性率を決定し、弾性メタマテリアルのダイナミクスを特徴付けるためにそれらを使用する一連の方法について説明します。これにより、材料特性とメタマテリアルの構造駆動型ダイナミクスとの間のギャップを埋め、目標の動作周波数に対するメタマテリアルのより堅牢で信頼性の高い設計を可能にすることを目指しています。

弾性メタマテリアルは、工学的に設計され、しばしば定期的に構造化された材料の一種であり、固体内の音波を通常とは異なるが制御可能な方法で操作できる9。波の操作は、主にバンドギャップ(波の伝搬が禁止される周波数範囲)を調整することによって実装されます4。弾性メタマテリアルのユニークなダイナミクスは、特に3次元構成の場合、複雑な形状のユニットセルによって表される微調整されたアーキテクチャによって支配されます。このような構造の複雑さは、多くの場合、積層造形によってのみ実現できるため、粘弾性解析は積層造形弾性メタマテリアルに特に関連性があります。しかし、現在のほとんどの研究では、Maxwell10,11 や Kelvin-Voigt モデル11 など、過度に単純化された粘度モデルが使用されています。これらのモデルは実際の粘弾性材料2を記述できないため、それらを使用して導き出された結論は信頼できるとは見なされません。そのため、超音波周波数での粘弾性材料特性を再現する、より現実的なモデルが切実に求められています。いくつかの研究は、この必要性に対処しており6,8,12、特に複雑な形状や高周波数14を扱う場合の高い13計算負荷と、単一の弾性率(実際には、緩和下の等方性媒体の両方の弾性率)を考慮することに対する制限による商用有限要素ソルバーの深刻な制限を報告しています。別の解析方法、例えば平面波の膨張は、計算負荷15を軽減することができるが、散乱体形状の解析的記述が必要であり、その適用性を制限する。拡張平面波拡大アプローチ16,17は、この制限に対処するが、計算の複雑さを増す。ブロッホ波展開18および伝達行列法19は、有限次元の周期構造のみを考慮することができ、これは解析的に記述することができる。スペクトル要素アプローチ20,21は、計算効率を提供するが、その適用性は、第1のバンドギャップより下の非常に低い周波数に限定される。したがって、弾性メタマテリアル20,22,23,24の一般的な作業条件である室温および高周波(100Hz以上)での貯蔵弾性率および損失弾性率に関する実験データの欠如に加えて、それらのダイナミクスの解析は依然として困難である。この作業は、積層造形粘弾性ポリマーとそれらで作られた弾性メタマテリアルの特性評価のための実験的(および数値的)手法を要約することにより、これらのギャップを埋めることを目的としています。

このアプローチは、一般的に使用されるアクリロニトリルブタジエンスチレン(ABS)ポリマーで作られ、熱溶解積層法(FDM)3Dプリンティング(セクション1)によって生成された周期質量スプリングモデルの単純な1次元(1D)連続アナログを分析することによって示され、分解温度とガラス転移温度(セクション2)を実験的に決定し(セクション2)、参照室温での貯蔵弾性率と損失弾性率のマスターカーブを導出できます(セクション3)。さらに、準静的な機械的弾性率は、引張試験(セクション4)で推定し、それらの動的対応物にリンクすることができます。次に、メタマテリアルの動的特性をモデル化する数値的手法について説明し(第5節)、得られた数値結果を透過実験で実験的に検証します(第6節)。最後に、調査結果に基づいて提案された方法の適用性と制限について説明します。

プロトコル

ポリマーサンプルの1. 3D印刷手順

注:FDM 3Dプリンターでのポリマーサンプルの3Dプリントには、準備段階、プリントプロセス、および後処理が含まれます。

- モデルの準備

- CAD(Computer-Aided Design)をサポートする任意のソフトウェアでサンプルジオメトリの3Dモデルを作成し、STL、OBJ、またはSTEPファイルとしてエクスポートします。

注:メタマテリアルの場合、一般的なソフトウェアは、商用(COMSOL Multiphysics、Abaqus、SolidWorksなど)またはオープンソース(Elmer、MSLatticeなど)の有限要素パッケージまたはCAD(Grasshopper、Fusion 360、SketchUp、3DMECMET、GrabCADなど)の複雑なジオメトリ用のソフトウェアです。 - エクスポートしたファイルをスライサーで開き、生成されたデジタルモデルに基づいて3Dプリント用の実際のモデルを構築します。サンプルの向き(サポートの必要性を減らすため)、プリント速度と温度(フィラメントの選択によって制御)、ソリッドパーツのインフィル密度(メタマテリアルサンプルの場合は100%)、レイヤーの高さ、二日酔いパーツの最終的なサポートなど、プリント設定を指定します。

注意: これらの設定の具体的な値は、3Dプリンターのモデルによって異なり、対応するマニュアルに記載されています。 - スライスされたジオメトリと指定された設定を、ネットワーク接続または外部USBドライブを介して3Dプリンターに送信されるGコードファイルに保存します。

- CAD(Computer-Aided Design)をサポートする任意のソフトウェアでサンプルジオメトリの3Dモデルを作成し、STL、OBJ、またはSTEPファイルとしてエクスポートします。

- 3Dプリンターの準備

- 3Dプリントプロセスを開始する前に、アルコールとマイクロファイバークロスでプリントベッドを清掃します。

- サンプルを3Dプリントするプリントベッド領域に接着剤(ヘアスプレー、接着剤、ガラスベッド接着剤など)の層を塗布します。

- 3Dプリンターのマニュアルに従って、フィラメントをノズルにアップロードし、適切に押し出されていることを確認します。

- 3Dプリンターの指示に従って、3Dプリントプロセスを開始します。

- 3Dプリントのプロセスと後処理

- プリントプロセスを開始する前に、3Dプリンターが指定されたベッド温度の値に達していることを確認してください。

- 3Dプリントが終了したら、プリントベッドの温度を室温(RT)に下げ、3Dプリントされたサンプルを慎重に取り出します。

- サポートまたはブリム層を切り取るか洗い流して、きれいな最終構造にします。

2. 熱重量分析(TGA)および示差走査熱量測定(DSC)

注:TGAおよびDSCの手法は、サンプルのロード、実験パラメータの定義、および試験条件を含む同様のプロトコルに従い、その後にデータ処理が行われます。

- サンプルローディング

注:総重量が5 mg(食卓塩の粒の約半分の重量)を超えないように、サンプルが粉末状または小片であることを確認してください。- TGAオーブンチャンバーのドアを開き、アルミニウム/プラチナのサンプルパンをバランスパンに置き、天びんを風袋引きします。

- へらを使用して慎重にサンプルパンにサンプルを移します。

- サンプルの質量(通常は2〜5 mg)を記録し、オーブンチャンバーのドアを閉じます。

- 実験パラメータ

- 温度範囲、昇温速度、雰囲気(窒素ガス)など、特定の実験パラメータを定義します。

- 追加のパラメーター(時間ステップ、ランプレートなど)を指定し、実験を開始します。

- 実験的試験

- TGA:温度や時間を変化させながらサンプルの質量を継続的に監視し、分解、酸化、脱着などのプロセスを示す可能性のある重量の変動に注意してください。

- DSC:熱流を温度または時間の関数として継続的に評価し、相転移、結晶化、融解、または化学反応を示す可能性のある吸熱または発熱のピークに注意してください。

- データ収集と分析

- データをバイナリの「ASCII」またはMATLABの「mat」ファイルとしてエクスポートし、OriginPro、MATLABなどのツールを使用してプロットします。

- 測定したTGA曲線を調べて、サンプルの質量損失挙動の遷移を示し、曲線の傾きの急激なシフトを特徴とするステップ変化がないか調べます。サンプルの5%の質量損失に対応する温度を分解温度として特定します。微分熱重量測定(DTG)曲線のピークは、質量損失の最大速度のポイントを示します。

- DSC曲線の分析では、サンプル内で発生するさまざまな相転移に関連する熱流量の変化を反映した曲線の傾きの変化によって特徴付けられる変曲点を特定します。各変曲点の開始温度 (傾きの変化が始まる温度軸上の点を表す) を見つけます。ガラス転移温度(Tg)の測定では、変曲点は、曲線がベースラインから逸脱する遷移領域の中点に対応します。

注:明確に定義されたベースライン曲線により、機器の適切なキャリブレーションが保証されます。ベースラインが平坦でない場合は、装置の不安定性、不適切なサンプルの取り扱い、または汚染を示している可能性があります。曲線の鋭さは、サンプルの均質性と純度を示しています。DSC実験の2回目のサイクルからデータを抽出して、サンプル内の不純物や残留応力が結果に与える影響を避けるのが一般的です。

3. 材料特性評価のための動的粘弾性分析(DMA)

注:動的機械分析装置を使用してポリマーの粘弾性特性を特徴付けるには、 表1にリストされているいくつかの試験セットアップのいずれかにサンプルを固定する必要があります。DMA 実験のプロトコルには、次の手順が含まれます。

- サンプル調製

- ホットプレス、成形、切断、または3D印刷を使用して、直方体形状のテストサンプルを作製します。サンプルのエッジが平行で滑らかであることを確認します。必要に応じて研磨紙を使用してください。材料に気泡を形成しないようにしてください。

- 4つのテスト構成の試験サンプルの寸法については、 表2 を参照してください。

注:次のプロトコルは、3Dプリントされた(硬質)ポリマーに適したシングルカンチレバーテスト構成の手順のみに焦点を当てています。同様のプロトコルが他のテスト構成にも適用されます。

- 実験の設計

- 試験の温度範囲、ガラス転移温度、および材料の融解温度(DSCに基づく)を定義します。

注意: 正確な結果を得るために、ガラスの移行点より20°C高いまたは低い温度での動作は避けてください。 - 1〜3°C/minの昇温速度を選択します。最適な結果を得るには、最も低いひずみ値を選択します。一般的な変位は5μmから50μmの間で変化します。通常、開始点は10μmが適切です。周波数スイープと昇温速度のパラメータを設定します。

- 試験の温度範囲、ガラス転移温度、および材料の融解温度(DSCに基づく)を定義します。

- キャリブレーション

- シングルカンチレバーテスト構成を選択し、側壁にあるクランプを取り外してオーブンを切断します。

- 固定クランプを取り外してDMAマシンに再度取り付けることにより、固定クランプを必要な測定長さ(サンプルの寸法に応じて)に調整します。

- 可動clのネジを確認しますamp しっかりと締められ、動かないようにします。clを確認してくださいamp 熱電対に触れないでください。

- キャリブレーションプロセスを開始して、力の計算に測定ジオメトリの重量が含まれないようにします。マシンの起動またはテスト構成のスイッチのたびにキャリブレーションを実行します。

- サンプルのクランプ

- 文房具と調整可能なclのネジを緩めますamp パーク モードがアクティブになったとき。駐車とは、クランプ中の機器の損傷を避けるために、調整可能なクランプの動きを制限することを指します。

- テストサンプルを片側にスライドさせ、クランプのネジ山に置きます。トルクレンチを使用して調整可能なクランプをねじ込み、続いて固定クランプをねじ込み、追加のサポートなしでサンプルを保持するのに十分な力を入れます。

- サンプルにミスアライメントがないか確認します。

- サンプルクランプの妥当性と手順の機能を確認するために、手動振動を開始します。これにより、データを記録せずにサンプルに可変の力がかかります。

注:サンプルの貯蔵弾性率が0.1%未満(または動的力が5N未満)のままである場合、手法とクランプは適切であると見なされます。

- 測定の実行

- オーブンをテスト構成の上に置いて再度取り付け、初期温度を手動で入力します。液体窒素バルブを1回転で開き、希望の温度に達してから少なくとも3分間待ちます。

- 測定を開始し、コンピューター画面上で測定をフォローします。

- 測定が終了し、オーブンの温度が周囲に戻ったら、窒素バルブを閉じます。オーブンとサンプルを取り外し、サンプルを再利用しないでくださいampさらなるテストのために。

- データ分析

- データを保存し、カーブを選択し、適切なシフト係数を使用してカーブを基準温度にシフトし、参照温度でのマスターカーブを取得します。

- 時間-温度重ね合わせ(TTS)曲線の指定された機械的特性(貯蔵弾性率、損失弾性率、タンδなど)と周波数をプロットします。通常、横軸は周波数を対数スケールで表します。

- 機械的特性の変動を周波数とともに解析します。

注:硬質ポリマー材料は、多くの場合、対数-対数プロットの傾き変化によって示される周波数とべき乗則の相関に付着する粘弾性率を示します。損失弾性率曲線と貯蔵弾性率曲線の交差は、交差周波数を意味し、ポリマーの主要な粘弾性特性の変化を示唆しています。特定の周波数範囲内では、材料の機械的特性は周波数に依存しない、つまり、材料が主に弾性的に振る舞うプラトーゾーンのままである場合があります。 - データをバイナリの「ASCII」またはMATLABの「mat」ファイルとしてエクスポートし、OriginPro、MATLABなどのツールを使用してプロットします。

4. デジタル画像相関(DIC)と組み合わせた引張試験

メモ: このプロトコルは、ソフトウェアIstra4Dを使用してQ400 DICシステム(LIMESS Messtechnik & Software GmbH、ドイツ)を操作するためのものです。

- サンプル調製

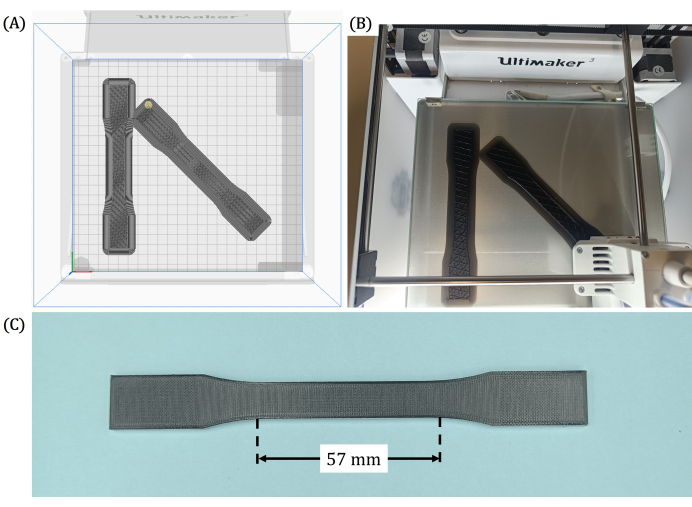

- D638-14の指定に従って、積層造形技術を使用して試験サンプルを作製します。

- スプレーや表面処理を用いてスペックルパターンを塗布し、DIC解析に適した滑らかな表面を作り、直径3〜5ピクセルの理想的なスペックルサイズを確保します。

たとえば、視野の幅が 80 mm で、カメラの解像度の幅が 2000 ピクセルの場合、計算は次のようになります。

- 実験セットアップ

- 試験中の滑りを防ぐために、適切な位置合わせとグリップを確保することにより、試験片を引張試験機に適切に取り付けます。

- DIC ハードウェアをソフトウェアに接続します。

- 高解像度カメラをセットアップして、標本の表面の画像を撮影します。カメラに、関心領域全体をキャプチャするのに十分な視野があることを確認します。

- 適切な照明を設定して、試料の表面全体に均一な照明を確保します。画質に影響を与える可能性のある影やまぶしさは避けてください。

- キャリブレーション

- 新しいキャリブレーションプロセスを開始し、カラーパレットを GrayMinMaxに調整します。

- 適切なレンズを選択し、絞りを完全に開きます。 露出時間 (50ミリ秒など)を調整して、赤い点の少ない画像をキャプチャします。

- 焦点と絞りを調整して、試験片の表面に赤い点が最小限に抑えられるようにします。

- キャリブレーションを選択し、キャリブレーション画像を取得し、プレートが全方向に傾いていることを確認します。

- キャリブレーションデータを保存します。

- 実験試験

- 試料を負荷をかけずに元の状態で初期画像をキャプチャします。

- 試験基準に従って制御された速度で試験片に引張荷重を加え始めます。

- 試験片の表面の画像を同時に定期的に、または試験プロセス全体を通じて連続的にキャプチャします。

- 撮影した画像をDICソフトウェアを搭載したコンピューターに転送して解析します。このソフトウェアを使用して、連続するフレーム間で画像を関連付け、表面の変位と変形を追跡します。

- 解析と後処理

- プロジェクトエクスプローラーから目的の画像シリーズを選択します。 「新規評価 」をクリックして新しい解析を開始し、解析の名前を定義します。

- [評価設定]タブで解析パラメータ(ファセットサイズ、グリッド間隔など)を調整します。最適な解析精度を得るには、[グリッド間隔]をファセットサイズの約 3 分の 1 に設定します。

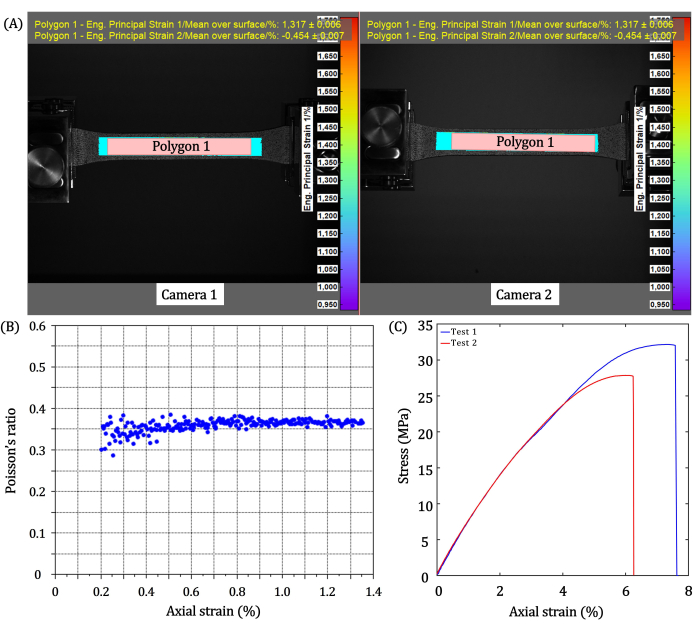

- マスクを使用して、解析内の対象エリアまたは除外エリア ( 図 6A のポリゴン 1) を定義します。 [Startpoints ]タブで[ Start]をクリックして、開始点の検索を検証します。すべてのステップが緑色の半円でマークされていることを確認して、自動割り当てを行います。

- 解析を開始するには、[ 制御 ]タブに移動し、[ 開始]をクリックします。解析の進行状況を監視し、正常に完了すると、すべての画像ステップが緑色の完全な円でマークされていることを確認します。

- DICの結果を解析し、ソフトウェアで利用可能なモジュールを使用して、試験片の表面全体のひずみ場と変位場を計算します。応力-ひずみ曲線、ヤング率、極限引張強度などの関連する機械的特性を抽出します。

- 必要な手法(フィルタリング、スムージングなど)を使用してデータを後処理し、精度と可読性を向上させます。

- 結果を解釈して、引張荷重条件下での材料挙動を結論付けます。

5. メタマテリアルの波動ダイナミクスに関する有限要素法の研究

注:以下は、商用の有限要素ソフトウェアCOMSOL Multiphysicsを使用した弾性メタマテリアルの透過解析のための有限要素ベースの手順の説明です。

- モデルの準備

- まず、 モデル ウィザード を使用して新しいモデルを作成します。3D 空間寸法を選択し、 Solid Mechanics スタディを追加します。スタディ ウィンドウで、伝送解析の 周波数領域 スタディを選択します。

- 関連するパラメータを定義し、[ グローバル定義 ]タブで値を割り当てます。利用可能なツールを使用して、メタマテリアルモデルの形状を作成します。通常、モデルは相互接続されたユニットセルのセットで構成されます。

- コンポーネントを右クリックして 「定義 」タブにアクセスし、「 プローブ」 を選択して「 境界プローブ」を選択します。モデル上の境界をこの境界プローブに割り当て、そこで伝送損失を計算します。この境界プローブでの送信波エネルギーと入力エネルギーの比率を推定する数式を次のように定義します。

ここで、 T は透過率、Aは入射面での励起の振幅、solid.uAmpZは出力面での変位と の成分です。

の成分です。 - ドメイン境界からスプリアス反射波が生成されないようにするには、[ 定義 ]タブを右クリックし、メタマテリアル ジオメトリを囲むジオメトリック ブロックに PML プロパティを割り当てることで、完全に一致したレイヤー (PML) を定義します。PMLサイズは、不要な反射を減衰させるのに十分な大きさ(通常は入射波の波長の2〜6倍)にする必要があります。または、媒体の周期的な延長をモデル化するには、周期性方向に垂直な面に周期的な境界条件を適用し、 連続 性機能を有効にします。

- マテリアル タブを右クリックし、ライブラリからマテリアルを追加して、ジオメトリにマテリアル プロパティを割り当てます。または、必要な材料特性を手動で指定する必要があるブランク材料特性を選択します。

- [コンポーネント]タブでは、デフォルトの物理設定により、解析されたジオメトリに線形弾性マテリアルの動作が割り当てられます。粘弾性特性を組み込むには、[線形弾性材料]タブを右クリックし、粘弾性材料モデルを選択します。一般化マクスウェルモデルは、DMAテストから得られた実験データに準拠できるため、適切な選択肢です。DMA結果に基づく計算から得られた偏差テンソルを入力します。

- 「指定変位」(Prescribed Displacement) タブを右クリックし、「グラフィックス」(Graphics) ウィンドウから動的に励起するモデルの一部を選択します。ピエゾ素子を使用したピッチキャッチテストでの透過結果の実験的検証を想定し、ピエゾ素子の予想される位置での面外変位の振幅を割り当てます。

- 検討中の最小波長を解像するためには、少なくとも5〜7個の有限要素が必要であるというルールに従って、メッシュ要素サイズで解析されたモデルに適したメッシュを生成します。これを行うには、メッシュを手動で定義するか、物理制御のメッシュ設定を割り当てます。 スイープ メッシュ機能は、PML 設定との互換性が高く、吸収動作を定義します。

- 粘弾性モデルのSolid Mechanicsスタディパラメータの設定

- レオロジー単純なポリマーの場合、ポリマーの粘弾性特性に対する温度誘起効果は、シフト係数を適用することにより、時間スケールのシフトに直接変換できます。ドロップダウンメニューから適切なシフト機能を選択します。温度の影響が、使用する DMA 結果で既に考慮されている場合は 、[なし ] を選択します。

- 適切な粘弾性モデル、例えば、実験的に測定された緩和挙動を捕捉する能力を持つ粘弾性材料の一般的な選択肢である一般化マクスウェルモデルを選択します。計算に基づいて逸脱テンソルの値を入力します。

- DMAの結果から緩和時間(τ)を計算する方法の1つに、材料内の緩和プロセスに対応する損失弾性率曲線のピーク値または最大値を特定する方法があります。このピークに関連する周波数(f)を推定して、緩和時間τ = 1/(2πf)を計算します。

- 一般化マクスウェルモデルフィッティング実験データのパラメータを推定する一般的な手順では、 パラメータ推定 タブにある組み込みフィットツールを使用します。現在のモデル予測と実験データをリアルタイムで比較できる最適化ソルバーを使用して、近似を実行します。

- スタディの計算

- スタディライブラリの 「スタディを追加 」オプションで、「 周波数ドメイン 」を選択し、ターゲット周波数範囲を入力します。この周波数範囲の中間周波数の数を定義します。

- [計算]ボタンを押して、スタディを計算します。

- データ分析と処理

- 計算が完了したら、[ 結果 ]タブを右クリックし、[ 1D プロット グループ ]関数を選択します。作成した1Dプロットグループを右クリックし、オプションから グローバル を選択します。

- [設定]ウィンドウの[Y軸データ]タブで、透過損失の数式を入力します。または、前の手順で境界プローブに割り当てられたニックネームを入力します。

- [X 軸データ] タブのドロップダウン メニューから X 軸のパラメーターを選択し、データをプロットします。プロットの周波数バンドギャップを、基準伝送と比較して少なくとも 10 dB の伝送低下を持つ周波数範囲として特定します。その後、生データをmatまたはcsvとしてエクスポートし、グラフィカルツール(MATLAB、Origin Pro、MS Excelなど)を使用して、さらに分析するためのプロットを生成します。

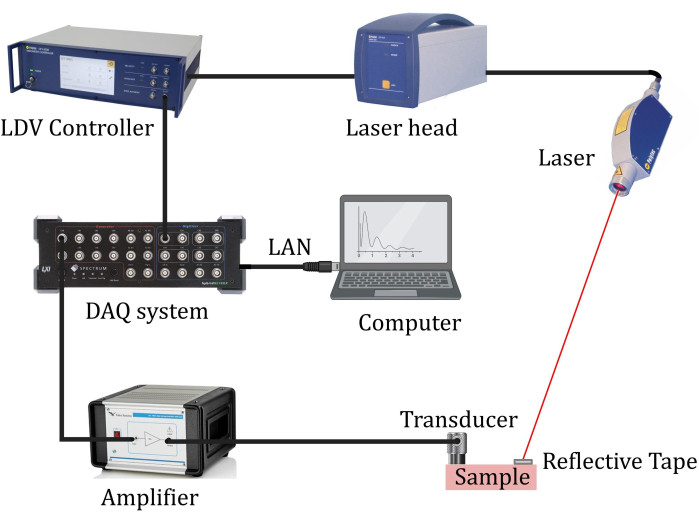

6. 非接触レーザードップラー振動計(LDV)によるピッチキャッチ伝送試験

注:実験手順には、テストセットアップの設定、送信信号の集録、および測定データの後処理が含まれます。

- 実験の準備

- 動作周波数範囲の数値予測に基づいて、適切な励起源を選択します。

- 動作周波数が75kHzを超える場合は、超音波探触子を選択し、その表面を清掃し、カプラントの薄層(縦波探触子と横波探触子25で異なります)で均一に覆ってから、サンプル上に配置します。

- 低周波励起(<50 kHz)の場合は、励起源として適切な直径(3〜50 kHz)の圧電ディスクまたは振動シェーカー(0〜10 kHz)を選択します。圧電ディスクは、適切な結合を確保するために、テストされたサンプルに接着する必要があります。

- 試験片が清潔でしっかりと配置されていることを確認してください。レーザーによる信号検出を改善するために、信号取得の意図したポイントで試験片に反射テープを貼り付けます。

- レーザーが反射テープに対して厳密に垂直に向けられ、スタンドオフ距離がLDVマニュアルで規定されているように最適な値に設定されていることを確認して、LDVレーザーの位置と角度を調整して、反射テープに向けます。試験片が保管されているベーステーブルは、電気ノイズや音響ノイズを誘発する可能性のある物体から隔離してください。

- コンピュータを信号発生器に結合し、続いてピエゾに接続したアンプを結合して電気回路を作成します。LDVは、アクイジション・システムまたはオシロスコープに接続されています。データ収集システムは、次に、コンピューターに接続されます。適切な接続が確立されたら、テストを開始します。

- 動作周波数範囲の数値予測に基づいて、適切な励起源を選択します。

- 信号の生成と集録

メモ:信号の生成と集録の手順は、SBench6ソフトウェアを使用して例示されています。- 信号生成と集録のための2つの別々のプロジェクトを作成するには、ジェネレータとデジタイザの 「スタートマネージャ」ダイアログ から適切なハードウェアを選択します。 [開始 ] をクリックして [入力モード ] タブでプロセスを開始し、録音モードを選択します。 Standard Single モードを事前に選択して、 Memsize (チャンネルあたりのサンプル数)などのパラメーターを調整できます。

注: 推奨される開始値は 32 kS です。プリトリガとポストトリガは、必要に応じてトリガモードの前後に記録するサンプルの数を指します。 - [クロック]タブで目的のサンプリングレートを設定します。デフォルトでは、選択した録音モードの最大サンプリングレートが適用されます。

- 「トリガー」タブでトリガー・モードを構成します。ライセンスカードの準備ができたらすぐに取得するためのソフトウェアトリガーなど、適切なモードを選択します。すべての入力チャンネルには、「Input Channel」タブでアクセスできます。

- シングルショット録画を開始するには、右に移動する 緑色の矢印 ボタンをクリックします。指定した Memsize に達すると、録音は自動的に停止します。または、エンドレスループ録音を選択します。 [停止 ]ボタンを使用して録音を終了します。録音はアナログディスプレイに表示されます。

注意: ジェネレータカードが接続されると、ジェネレータウィンドウの [入力モード ]タブが 出力モードに切り替わります。 - 測定ソフトウェアの Easy Generator オプションを使用して、正弦波や矩形パルスなどの単純な励起関数を生成します。

- または、 Function Generator を使用して任意の数学関数を生成することもできます。これを行うには、[ 新規 ] タブに移動し、[ 信号計算] を選択し、[ 関数ジェネレーター ] オプションを選択します。

- サンプル レートが内部クロック レートと一致していることを確認します。信号の長さを定義して信号を開始すると、アナログディスプレイに表示されます。数学関数は、数式フィールドに入力するか、 .txt ファイルとしてロードできます。

- 信号に対して高速フーリエ変換 (FFT) を実行するには、[入力チャンネル] で [信号計算] を選択し、[FFT] を選択します。FFT計算に適したウィンドウ関数(長方形、ハニング、ハミングなど)を選択します。生成された信号の精度を検証するには、高速フーリエ変換 (FFT) を計算し、ピークが信号に割り当てられた周波数と一致するかどうかを確認します。

- テストを開始する前に、LDVレーザーを振動源(超音波トランスデューサ、加振機など)に向け、信号を送信し、FFTを計算することにより、構成を検査して適切に動作していることを確認します。計測ソフトウェアの別のウィンドウで、デジタイザライセンスカードを割り当て、受信した信号を観察します。実験を進める前に、両方のウィンドウでFFT結果を一致させます。

- 実験を開始するには、LDVレーザーをメタマテリアルサンプル上の目的の取得ポイントに向けます。信号を生成し、データを記録して保存します。

- 信号生成と集録のための2つの別々のプロジェクトを作成するには、ジェネレータとデジタイザの 「スタートマネージャ」ダイアログ から適切なハードウェアを選択します。 [開始 ] をクリックして [入力モード ] タブでプロセスを開始し、録音モードを選択します。 Standard Single モードを事前に選択して、 Memsize (チャンネルあたりのサンプル数)などのパラメーターを調整できます。

- データ分析と処理

- デジタイザー ウィンドウで周波数応答データを解析し、数値結果を検証するための周波数バンドギャップを特定します。

- データをバイナリASCIIまたはMATLABファイルとしてエクスポートし、OriginPro、MATLABなどのツールを使用してプロットします。

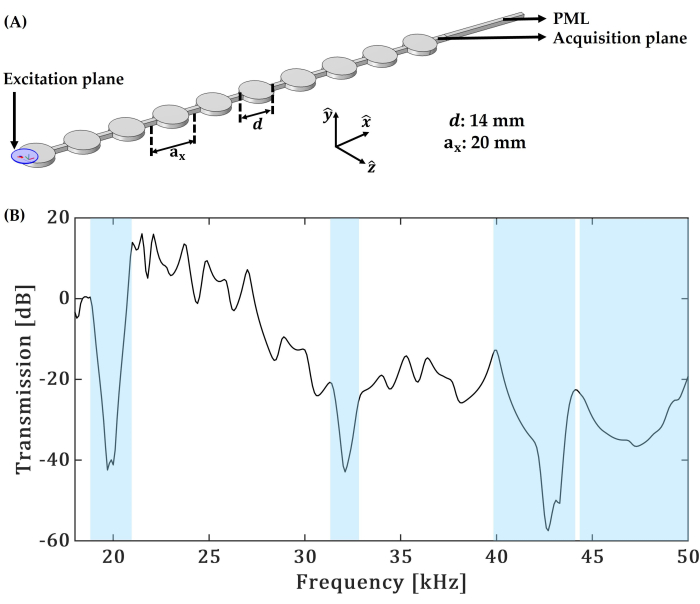

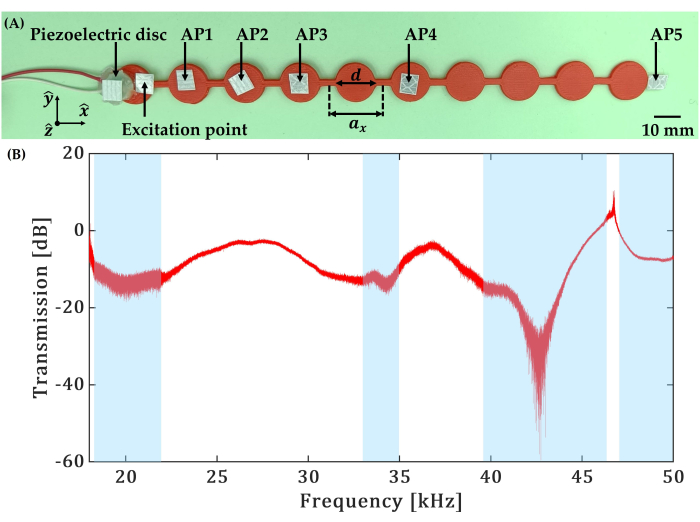

結果

記載されたプロトコルは、アクリロニトリルブタジエンスチレン(ABS)で作られた骨型およびメタマテリアルサンプルを製造し、特徴付けることによって説明される。サンプルの形状は次のとおりです。引張試験用の犬の骨型サンプルの寸法は、D638−14の指定に従います。メタマテリアル構造は、半径7mm、厚さ2mmの10個のディスクを20mmで周期的に配置し、2mm×2mmの正方形断面の細いビームで接合した1次元マススプリングモデル(Supplementary File 1)の連続アナログを表しています。引張試験に使用されるドッグボーン構造のSTLファイルは 、Supplementary File 2に記載されています。

ポリマーサンプルの3Dプリンティング

セクション1の手順に従って、FDM2ノズル3Dプリンターを使用してメタマテリアルと骨形状のサンプルを製造します。スライサーソフトウェアでは、アクリロニトリルブタジエンスチレン(ABS)フィラメントがノズル1に割り当てられ、サンプルがサポートなしで単一の材料から生成されるため、ノズル2はオフになります。インフィル密度100%、レイヤー高さ0.2mmのリニアインフィルパターン、ノズル温度245°C、ベッド温度100°C、プリント速度40mm/s、ファン速度3%のプリント設定が使用されます。スライスされたジオメトリを 図 1A に示します。プリントプロセス中に部品を固定するために、プリントベッドの表面に接着剤の薄い層が塗布されます。プリントが終了したら(図1B)、プリントベッドを室温まで冷却した後、3Dプリントされた構造物を取り外します。最終的な3Dプリントされたサンプルを 図1Cに示します。

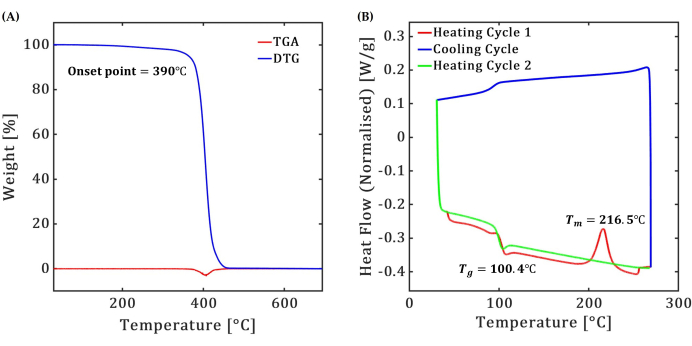

TGAおよびDSC

ABSポリマーのTGAは、 図2Aを参照の一段階の分解プロセスを示しています。測定された分解の開始温度は390°Cで、約420°Cで完全な分解が起こります。 1つは、DSCテストの上限温度として役立った363.6°Cに対応するテストサンプルの5%の重量減少を観察します。 図2B は、40°Cから270°Cの温度範囲で実施されたDSC試験の結果を示しており、ガラス転移温度(Tg)が100.4°C、融解温度(Tm)が216.5°Cであることを示しています。

DMAの

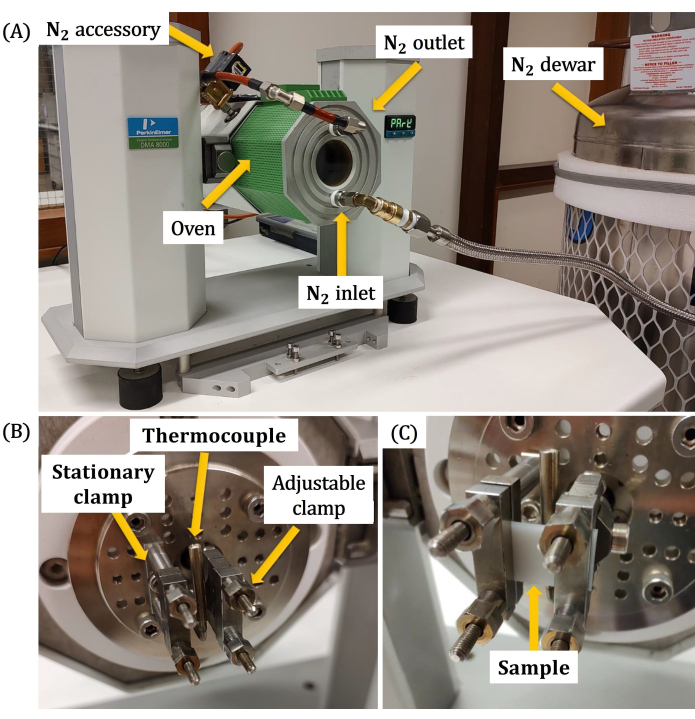

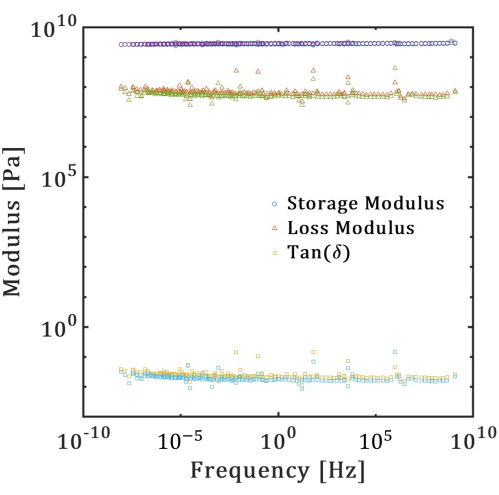

DSCからのガラス転移温度(Tg)は、室温でのABSの特性評価というこの研究の目的に従ったDMA試験の上限温度として機能します。DMAは、DMA 8000(図3参照)を使用して、3Dプリンターの基準 に対して0°(タイプ1)と45°(タイプ2)に位置合わせされた線形インフィルパターンの3つのサンプルで実行されました。0.1〜100Hzの周波数スイープが採用され、温度は5°C〜60°Cの間で変化します。 昇温速度は2°C/minに調整され、温度は5°C刻みで上昇し、各ステップで5分間の等温休止が行われました。12の異なる温度で得られた曲線は、Williams-Landel-Ferry(WLF)方程式を使用して25°Cの基準温度にシフトしました。タイプ1とタイプ2のサンプルの時間-温度の重ね合わせの結果(図4)は、10-7〜108 Hzの周波数範囲で貯蔵弾性率と損失弾性率の平坦な線を示しています。TTS曲線の特定の点で損失弾性率と黄褐色(δ)にいくつかの偏差が観察されます。

に対して0°(タイプ1)と45°(タイプ2)に位置合わせされた線形インフィルパターンの3つのサンプルで実行されました。0.1〜100Hzの周波数スイープが採用され、温度は5°C〜60°Cの間で変化します。 昇温速度は2°C/minに調整され、温度は5°C刻みで上昇し、各ステップで5分間の等温休止が行われました。12の異なる温度で得られた曲線は、Williams-Landel-Ferry(WLF)方程式を使用して25°Cの基準温度にシフトしました。タイプ1とタイプ2のサンプルの時間-温度の重ね合わせの結果(図4)は、10-7〜108 Hzの周波数範囲で貯蔵弾性率と損失弾性率の平坦な線を示しています。TTS曲線の特定の点で損失弾性率と黄褐色(δ)にいくつかの偏差が観察されます。

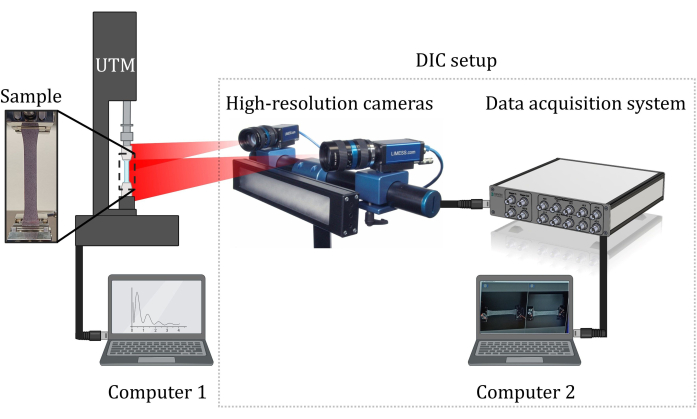

引張試験

引張試験は、 図5を参照の極限引張機(UTM)を使用して実施され、最大耐荷重は1kNでした。試験パラメータには、最大力980Nとランプ時間60秒が含まれていました。回復時間は10秒に設定され、引張試験機は1秒あたりの力について10のデータポイントを記録しました。DICシステムの高解像度カメラは、フレームあたり30枚の画像を撮影し、 図6Aのポリゴン1として識別された影付きの領域に焦点を当てて分析を行いました。影付きの領域内の平均主ひずみ値は、1.317(引張ひずみ)と -0.454(圧縮ひずみ)です。 図6B は、ポアソン比の結果を示しており、観測された平均値は0.37です。 図 6C は、弾性再ゲインを示す除荷曲線の傾きから計算されたヤング率の結果を示しており、0.543 GPa の値が得られます。

有限要素解析

図7Aは、透過解析で考慮されるメタマテリアルの形状を示しており、「出力面」は伝送信号を測定するプローブを示しています。数値的に推定された透過曲線を図7Bに示します。これは、図7Aのモデルに示されている入射面の に沿った面外励起変位が1μmの場合です。20 dBを超える伝送レベルの低下は、影付きの領域で示されており、さまざまな周波数範囲での周波数バンドギャップを表しています。

に沿った面外励起変位が1μmの場合です。20 dBを超える伝送レベルの低下は、影付きの領域で示されており、さまざまな周波数範囲での周波数バンドギャップを表しています。

ピッチキャッチ伝送試験

図8 は、一般的に使用されるABSポリマー製の周期的マススプリングモデル(図9A)の単純な1D連続アナログで、非接触LDVを使用して行われたピッチキャッチ伝達試験に使用されたセットアップを示しています。 図9B は、 図7Aに示されているものと同じ3DプリントされたABSサンプルの周波数領域でのピッチキャッチ伝送テストの結果を示しています。ラジアル共振周波数200kHz(直径10mm、厚さ0.2mm)のセラミックベースのAg遮蔽圧電ディスクを使用して、4kHzから40kHzまで掃引された周波数掃引信号を印加しました。送信信号は、励起側から10番目の 単位セルで取得されました。記録された時間領域データは、高速フーリエ変換を適用して周波数領域に変換されました。処理されたデータでは、さまざまな周波数で20dBを超える信号降下が見られ、 図9Bで青色で強調表示されている周波数バンドギャップを示しています。

図1:ポリマーサンプルの3Dプリンティング。 (A) スライサーソフトウェアでスライスされたジオメトリ。(B)進行中の3Dプリントプロセス。(C)ASTM規格D638に準拠した引張試験用の3DプリントABSサンプル。 この図の拡大版を表示するには、ここをクリックしてください。

図2:熱重量分析(TGA)と示差走査熱量測定(DSC)。 (A)TGAおよびDTGおよび(B)DSCテストにおけるABSポリマーの熱特性評価結果。 この図の拡大版を表示するには、ここをクリックしてください。

図3:動的粘弾性解析 (A)DMA装置と重要部品(B)シングルカンチレバーテスト構成の画像(サンプルなし)。(C)シングルカンチレバーテスト構成のクランプされたサンプルの画像。 この図の拡大版を表示するには、ここをクリックしてください。

図4:時間-温度重ね合わせの結果。 3Dプリンターの基準  (貯蔵弾性率、損失弾性率、黄褐色δ)に対して0°(タイプ1)と45°(タイプ2)に位置合わせされた線形インフィルパターンで3DプリントされたABSポリマーのTTS結果。 この図の拡大版を表示するには、ここをクリックしてください。

(貯蔵弾性率、損失弾性率、黄褐色δ)に対して0°(タイプ1)と45°(タイプ2)に位置合わせされた線形インフィルパターンで3DプリントされたABSポリマーのTTS結果。 この図の拡大版を表示するには、ここをクリックしてください。

図5:引張試験のセットアップ。 DICセットアップと組み合わせたユニバーサル引張マシン(UTM)を含む引張試験セットアップの図。サンプルの拡大ビューも表示され、サンプルのスペックルパターンが強調表示されます。 この図の拡大版を表示するには、ここをクリックしてください。

図6:引張試験の結果 (A)DICセットアップの両方のカメラで取得した試験サンプルの画像。ポリゴン 1 は、計算で考慮される面積です。サンプルは左から右に引っ張られました。(B)ポアソン比の結果。(C)50 mm / min(テスト1)および5mm / min(テスト2)でテストされた3DプリントABS骨形状サンプル(タイプ2)の応力-ひずみ挙動。テストは4つのサンプルで行われました。 この図の拡大版を表示するには、ここをクリックしてください。

図7:有限要素解析。 (A)伝送の数値計算のための幾何学的モデル。ax は単位セルの寸法、d はディスクの直径、PML は完全に一致したレイヤーを表します。(B)伝送計算の数値結果、影付きの領域は周波数バンドギャップを表します。 この図の拡大版を表示するには、ここをクリックしてください。

図8:ピッチキャッチ伝送実験のセットアップ。 非接触レーザードップラー振動計を用いて、試料に伝わる機械的振動を測定するピッチキャッチ伝送実験の試験装置です。 この図の拡大版を表示するには、ここをクリックしてください。

図9:ピッチキャッチ伝送実験の結果 (A)ピッチキャッチ伝送実験で実験した単位セルサイズax=20mm、ディスク径d=14mmのメタマテリアル構造の写真。ラジアル共振周波数200kHzの圧電ディスクを使用して構造振動を励起し、反射テープを貼り付けて構造のさまざまなポイント(AP1、AP2、AP3、AP4、AP5)で取得します。(B)ピッチキャッチ伝送試験の実験結果。入射信号と送信信号の記録は、それぞれ励起点と捕捉点5(AP5)で行われました。網掛けされた領域は、実験的に推定された周波数バンドギャップを表します。この図の拡大版を表示するには、ここをクリックしてください。

| テスト構成 | テストサンプル |

| シングルカンチレバー | 0.1 mm未満の薄膜を除くほとんどのサンプル |

| デュアルカンチレバー | 1つのカンチレバーデータにノイズが多い場合の比較的柔らかい材料 |

| 3点曲げ | 非常に硬く、サンプルが大きい |

| 緊張 | 厚さ<0.2mmの非常に薄い膜 |

表1:DMAのさまざまな試験サンプルに適した試験構成で、サンプルの剛性に基づいて分類されます。

| テスト構成 | 長さ(mm) | 幅(mm) | 厚さ(mm) |

| シングルカンチレバー | 05–25 | 04–12 | 0.10–4.00 |

| デュアルカンチレバー | 25–45 | 04–12 | 0.10–4.00 |

| 3点曲げ | 25–45 | 04–12 | 0.50–4.00 |

| 緊張 | 10–25 | 04–10 | 0.01–0.20 |

表2:DMA手法のさまざまなテスト構成のテストサンプルの寸法。

補足ファイル1:1D周期構造のSTLファイル。このファイルをダウンロードするには、ここをクリックしてください。

補足ファイル2:引張試験に使用される犬の骨構造のSTLファイル。このファイルをダウンロードするには、ここをクリックしてください。

ディスカッション

セクション1で説明する3Dプリント手順は、ほとんどのテーブルサイズのFDM 3Dプリンターに適用されます。しかし、ABSによる3Dプリンティングは、このポリマーが温度変化に敏感であるため、注意が必要です。加熱や冷却が不均一になると、すでにプリントしたパーツが収縮し、反り、ひび割れ、層間剥離につながる可能性があります。これらの問題を防ぐには、まず、サプライヤーからのデータシートに基づいて適切な印刷設定を特定することをお勧めします。次に、印刷プロセス中に印刷部品の近くで強い温度変化を避けることをお勧めします。これは、3Dプリンターを箱やチャンバーで囲み、安定した保温環境を維持することで実現できます。

ここでは、熱重量分析(TGA)は、示差走査熱量測定(DSC)の最大安全温度を支配する温度であるため、材料の分解が開始される温度を特定することを目的としています。TGAは、材料の質量損失を温度の関数として測定する原理に基づいて動作します。DSCは、ガラス転移温度、融点、再結晶温度など、材料の主要な熱パラメータを測定します。これは、相転移に関連するエネルギー変化を検出する原理に基づいて動作します。したがって、TGAおよびDSCテストは、DMAを補完する手法として機能します。

動的機械式分析器を溶融サンプルにさらすと、機器の熱電対が損傷する可能性があるため、DSCプロットからTm を慎重に分析することが重要です。サンプルをロードする前に、パンが汚染されていないことを確認する必要があります。サンプルが異物で汚染されると、熱特性に影響を及ぼし、TGA曲線とDSC曲線にアーチファクトが発生する可能性があります。Tg とTm はDMAの重要なパラメータとして機能するため、慎重に同定することが重要です。

DMAは、ユーザー指定の周波数範囲内で、温度による試験サンプルの材料特性の変動を測定します。DMA装置は、0.01-600Hzの周波数範囲内でこのような測定を行うことができ、この範囲外の周波数値でのレオロジー単純ポリマーの材料特性の変動は、時間-温度重ね合わせ7を用いて予測することができる。このようにして、材料の粘弾性特性、つまり損失弾性率と複素粘度が得られます。ただし、Tm付近の温度で運転すると、動的機械分析器が損傷する可能性があるため、避ける必要があります。また、T gに近い温度で動作させると、一貫性がなく、信頼性の低い結果が生じる可能性があります。また、適切なサンプルアライメントが不可欠であり、サンプルがまっすぐで、表面の欠陥のない滑らかで平行なエッジを持つようにする必要があります。熱電対は、損傷を避けるために、測定のどのポイントでもクランプに触れてはなりません。

図4の貯蔵弾性率と損失弾性率曲線のほぼ平坦な傾向は、FDMで印刷されたABSが主に室温で弾性挙動を示すことを示しています。蓄積弾性率と損失弾性率の比である位相角(δ)の接線の曲線の平坦性は、材料のTGが測定された温度範囲内にないことを示しています。また、プリントパターンの向きが異なる2つのテストサンプルのデータは区別がつかず、プリントパターンが弾性率に有意な影響を与えていないことを示唆しています。これは、ABSの粘性損失が非常に低く、インフィル密度が100%であるため、パターニングの影響を隠すことができます。ただし、これらの結果は、他のフィラメントの粘性損失が無視できないため、3Dプリントポリマーのルールというよりは免除であることに注意してください。これらの損失は、3DプリントされたポリマーのDMAを実施することの重要性を強調しています。

引張試験は、材料の機械的特性評価に広く採用されている手法です。これは、ヤング率やポアソン比などの準静的な機械的弾性率を、多くの場合骨のような形状の試験サンプルの材料に提供します(図1B)。デジタル画像相関(DIC)技術を追加することで、試験サンプルの適切な位置決めを確保し、各荷重ステップで変形した表面の画像をキャプチャしたり、画像を処理してひずみと変位のフィールドを分析したりできます。DICの統合により、結果の精度は向上しますが、適切に処理しないといくつかの課題が発生する可能性があります。DICのサンプル調製時には、3D残差が0.4/ピクセル未満の良好なスペックルパターンを適用することが重要です。サンプルの焦点が合っていることを確認し、カメラの視野に最も適した適切なキャリブレーションプレートを使用します。この研究の引張試験から決定されたヤング率0.543 GPaは、Samykano et al.26によって報告された値(0.751 GPa)とよく一致しています。テストに使用されるUTMには、精度、解像度、または容量の点で制限がある場合があり、結果の品質と信頼性に影響を与える可能性があります。不適切な取り付けや機械加工など、不適切なサンプル調製は、測定にエラーを引き起こす可能性があります。サンプルの滑りは、サンプルとUTMのジョーとの間の接触を改善するために研磨紙を使用することで回避できます。さらに、多くの材料は異方性の機械的特性を持っています。異方性の動作に注意を払わないと、予測が不正確になる可能性があります。

バンドギャップを推定するための数値シミュレーションは、ピッチキャッチ伝送試験4,8,27の仕事周波数を適切に定義するために不可欠です。図7Bに示す計算データは、図7Aに示す分析されたメタマテリアル構成に対して期待できるものです。具体的には、バンドギャップ周波数の外側の伝送曲線は、有限サイズの周期媒体27の固有振動数に対応する振動ピークとともに定数値を中心に振動する。バンドギャップ内では、透過率が大幅に減少し、このメタマテリアルが音波を減衰させる能力が実証されています。

報告されているシミュレーション手順(セクション5)は一般的なものであり、解析された形状や特定の粘弾性挙動に限定されるものではありません。種々の粘弾性材料で作られた他のメタマテリアル構造は、透過解析7,8,20,22,24で成功裏に試験することができる。非線形材料は周波数領域4で解析できないため、材料の挙動は粘弾性の線形弾性に限定されます。他の有限要素パッケージの透過解析では、同様のアクションに対して他の実装手順や異なる用語またはコマンドが必要になる場合があることに注意してください。また、周期的な境界条件やPMLが存在しない可能性があるため、ドメイン境界からのスプリアス波反射を低減するための代替手段を探す必要があります。

ピッチキャッチ伝送試験は、(メタ)マテリアルサンプルを介して伝送される音波エネルギーの割合を推定し、バンドギャップ周波数を特定(検証)することを目的としています。予備的な数値伝送データに基づいてこのようなテストを設定することは便利であり、これにより動作周波数範囲を特定することができ、これにより、適切な励起源8,20,22,24の選択が可能になります。伝送試験のための典型的な機器には、励起信号を生成する信号発生器、信号の強度を増大させる増幅器、電気信号を機械的な動きに変換したり、その逆を行ったりするためのピエゾ素子(圧電ディスクやピエゾセラミックトランスデューサなど)、伝送信号を記録するためのデータ収集システムなどがあります7.一方のピエゾ素子は、信号を励起するために試験されたサンプルにしっかりと接続され、もう一方のピエゾ素子は送信された信号を受信するために使用されます。ここでは、2番目のピエゾ素子をレーザードップラー振動計(LDV)に置き換えて非接触測定を行い、レーザーの感度が非常に高いため、記録された信号の品質を向上させます。

平均測定された送信信号は、粘性損失が非常に低いサンプルで予想されるように、数値予測(図7B および 図9B)とよく一致しています。示されている周波数領域データは、レーザーの高感度によりノイズによって重畳されています。データ集録にLDVを使用する利点と柔軟性は明らかです。LDVは、非接触測定と正確なデータに加えて、圧電ディスクの近くのサンプルにレーザーを集束させることにより、励起側の信号を測定することができます。これにより、数値シミュレーションのように入力信号に対する透過率を評価できる可能性があり、特に内部波反射のレベルが高い複雑な構造のメタマテリアルに有用です。

粘弾性メタマテリアルを特徴付けるために提案されたプロトコルは、この急速に発展している分野で働いている研究者が、幅広い積層造形材料のデータを取得し、これらのデータをメタマテリアルダイナミクスの分析に使用するのに役立つと結論付けることができます。粘弾性効果によるポリマーが提供する優れた減衰特性により、金属やセラミックのメタマテリアルよりも好ましい選択肢となるため、これらの効果をより深く理解することは、音響ウェーブガイド、クローキング、水中音響、吸音、医用画像、エネルギーハーベスティングなど、メタマテリアルの用途をさらに増やすために不可欠です。

開示事項

すべての著者は、利益相反がないことを宣言します。

謝辞

S.B.とA.O.K.は、OCENWに対する財政的支援を認めています。オランダ研究評議会(NWO)が提供するM.21.186プロジェクト。

資料

| Name | Company | Catalog Number | Comments |

| Acrylonitrile Butadiene Styrene (ABS) | BASF | https://www.xometry.com/resources/3d-printing/abs-3d-printing-filament/ | Print temperature: 225-245 °C |

| COMSOL Multiphysics 6.0 | COMSOL | https://www.comsol.com/product-download/6.0 | Finite element software |

| DAQ system for DIC | Dantec Dynamics | https://www.dantecdynamics.com/components/daq-controllers/ | |

| Discovery DSC 25 | TA Instruments | https://www.tainstruments.com/dsc-25/ | Software: Trios; Pan: Aluminium |

| DMA 8000 | Perkin Elmer | https://www.perkinelmer.com/product/dma-8000-analyzer-qtz-window-ssti-clamp-n5330101 | Software: PerkinElmer |

| DN2.813-04 Spectrum hybridNetbox | Spectrum Instrumentation | https://spectrum-instrumentation.com/products/details/DN2813-04.php | 4-channel signal generator and digitizer; Software used: SBench6 |

| FDM 3D printer Ultimaker 3.0 | Ultimaker | https://ultimaker.com/3d-printers/s-series/ultimaker-s3/ | Slicer: Ultimaker Cura |

| Polytec laser unit OFV 534 | Polytec GmbH | https://www.polytec.com/eu/vibrometry/products | Laser and laser head, as a set |

| Polytec OFV-5000 vibrometer controller | Polytec GmbH | https://www.polytec.com/eu/vibrometry/products | LDV controller |

| Power amplifier Type 2718 | Bruel & Kjaer | https://www.bksv.com/en/instruments/vibration-testing-equipment/vibration-amplifiers/exciters/power-amplifier-type-2718 | Power output capability of 75 VA |

| PRYY-0110 | PI Ceramic | https://www.piceramic.com/en/products/piezoceramic-components/disks-rods-and-cylinders/piezoelectric-discs-1206710 | Ceramic-based, Ag-screened piezoelectric discs |

| Q400 DIC | Limess Messtechnik & Software GmbH | https://www.limess.com/en/products/q400-digital-image-correlation | Software: Istra4D |

| Thermogravimetric Discovery TGA 550 | TA Instruments | https://www.tainstruments.com/tga-550/ | Software: Trios; Pan: Aluminium |

| UniVert 1kN Tensile testing machine | Cell Scale biomaterials testing | https://www.cellscale.com/products/univert/ | Software: UniVert; load cell capacity: 1 kN |

| WMA-300 High speed high voltage amplifier | Falco Systems | https://www.falco-systems.com/High_voltage_amplifier_WMA-300.html | 50x amplification up to +150 V and -150 V with respect to ground |

参考文献

- Lodge, T. P., Hiemenz, P. C. Polymer Chemistry. Third edition. , CRC Press. Boca Raton. (2020).

- Lakes, R. S. Viscoelastic Solids. (1998), CRC Press. Boca Raton. (2017).

- Manconi, E., Mace, B. R. Estimation of the loss factor of viscoelastic laminated panels from finite element analysis. J Sound Vib. 329 (19), 3928-3939 (2010).

- Moiseyenko, R. P., Laude, V. Material loss influence on the complex band structure and group velocity in phononic crystals. Phys Rev B. 83 (6), 064301(2011).

- Frazier, M. J., Hussein, M. I. Viscous-to-viscoelastic transition in phononic crystal and metamaterial band structures. J Acoust Soc Am. 138 (5), 3169-3180 (2015).

- Krushynska, A. O., Kouznetsova, V. G., Geers, M. G. D. Visco-elastic effects on wave dispersion in three-phase acoustic metamaterials. J Mech Phys Solids. 96, 29-47 (2016).

- Krushynska, A. O., et al. Dissipative dynamics of polymer phononic materials. Adv Funct Mater. 31 (30), 2103424(2021).

- Merheb, B., et al. Elastic and viscoelastic effects in rubber/air acoustic band gap structures: A theoretical and experimental study. J Appl Phys. 104 (6), 064913(2008).

- Krushynska, A. O., et al. Emerging topics in nanophononics and elastic, acoustic, and mechanical metamaterials: an overview. Nanophotonics. 12 (4), 659-686 (2023).

- Renaud, F., Dion, J. -L., Chevallier, G., Tawfiq, I., Lemaire, R. A new identification method of viscoelastic behavior: Application to the generalized Maxwell model. Mech Syst Signal Process. 25 (3), 991-1010 (2011).

- Lewandowski, R., Chorążyczewski, B. Identification of the parameters of the Kelvin-Voigt and the Maxwell fractional models, used to modeling of viscoelastic dampers. Comput Struct. 88 (1-2), 1-17 (2010).

- Lewińska, M. A., Kouznetsova, V. G., van Dommelen, J. A. W., Krushynska, A. O., Geers, M. G. D. The attenuation performance of locally resonant acoustic metamaterials based on generalised viscoelastic modelling. Int J Solids Struct. 126-127, 163-174 (2017).

- Lee, D., Kim, M., Rho, J. A finite element method towards acoustic phononic crystals by weak formulation. J Phys Condens Matter. 31 (37), 375901(2019).

- Langer, P., Maeder, M., Guist, C., Krause, M., Marburg, S. More than six elements per wavelength: The practical use of structural finite element models and their accuracy in comparison with experimental results. J Comput Acoust. 25 (04), 1750025(2017).

- Poggetto, V. F. D., Serpa, A. L. Elastic wave band gaps in a three-dimensional periodic metamaterial using the plane wave expansion method. Int J Mech Sci. 184, 105841(2020).

- de Oliveira, V. B. S., Schalcher, L. F. C., dos Santos, J. M. C., Miranda Jr, E. J. P. Wave attenuation in 1-D viscoelastic phononic crystal rods using different polymers. Mater Res. 26, 10.1590/1980-5373-mr-2022-0534 (2023).

- Xiao, Y., Wen, J., Wen, X. Broadband locally resonant beams containing multiple periodic arrays of attached resonators. Phys Lett A. 376 (16), 1384-1390 (2012).

- Kulpe, J. A., Sabra, K. G., Leamy, M. J. Bloch-wave expansion technique for predicting wave reflection and transmission in two-dimensional phononic crystals. J Acoust Soc Am. 135 (4), 1808-1819 (2014).

- Guo, Z., Sheng, M., Pan, J. Flexural wave attenuation in a sandwich beam with viscoelastic periodic cores. J Sound Vib. 400, 227-247 (2017).

- Valiya Valappil, S., Krushynska, A. O., Aragón, A. M. Analytical characterization of the dynamic response of viscoelastic metamaterials. Comput Mater Sci. 229, 112385(2023).

- Shi, L., et al. Spectral element method for band-structure calculations of 3D phononic crystals. J Phys D Appl Phys. 49 (45), 455102(2016).

- Matlack, K. H., Bauhofer, A., Krödel, S., Palermo, A., Daraio, C. Composite 3D-printed metastructures for low-frequency and broadband vibration absorption. Proc Natl Acad Sci U S A. 113 (30), 8386-8390 (2016).

- Van Belle, L., Claeys, C., Deckers, E., Desmet, W. On the impact of damping on the dispersion curves of a locally resonant metamaterial: Modelling and experimental validation. J Sound Vib. 409, 1-23 (2017).

- D'Alessandro, L., Krushynska, A. O., Ardito, R., Pugno, N. M., Corigliano, A. A design strategy to match the band gap of periodic and aperiodic metamaterials. Sci Rep. 10 (1), 16403(2020).

- Theobald, P., Zeqiri, B., Avison, J. Couplants and their influence on AE sensor sensitivity. J Acoust Emiss. 26, 91-97 (2008).

- Samykano, M., et al. Mechanical property of FDM printed ABS: influence of printing parameters. Int J Adv Manuf Technol. 102 (9-12), 2779-2796 (2019).

- Hussein, M. I., Leamy, M. J., Ruzzene, M. Dynamics of Phononic Materials and Structures: Historical Origins, Recent Progress, and Future Outlook. Appl Mech Rev. 66 (4), 040802(2014).

転載および許可

このJoVE論文のテキスト又は図を再利用するための許可を申請します

許可を申請さらに記事を探す

This article has been published

Video Coming Soon

Copyright © 2023 MyJoVE Corporation. All rights reserved