Method Article

Характеристика диссипативных упругих метаматериалов, полученных методом аддитивного производства

В этой статье

Резюме

Полимеры, полученные методом аддитивного производства, широко используются для получения эластичных метаматериалов. Вязкоупругое поведение этих полимеров на ультразвуковых частотах остается, однако, малоизученным. В этом исследовании представлен протокол оценки вязкоупругих свойств полимеров, напечатанных на 3D-принтере, и показано, как использовать их для анализа динамики метаматериала.

Аннотация

Вязкоупругое поведение может быть полезным для усиления беспрецедентной динамики полимерных метаматериалов или, напротив, отрицательно влиять на их механизмы управления волнами. Таким образом, крайне важно правильно охарактеризовать вязкоупругие свойства полимерного метаматериала на его рабочих частотах, чтобы понять вязкоупругие эффекты. Однако вязкоупругость полимеров является сложным явлением, и данные о модулях накопления и потерь на ультразвуковых частотах крайне ограничены, особенно для полимеров, изготовленных методом аддитивного производства. В данной работе представлен протокол экспериментальной характеристики вязкоупругих свойств полимеров, изготовленных методом аддитивного производства, и использования их в численном анализе полимерных метаматериалов. В частности, протокол включает в себя описание производственного процесса, экспериментальные процедуры измерения тепловых, вязкоупругих и механических свойств полимеров, изготовленных методом аддитивного производства, а также подход к использованию этих свойств в конечно-элементном моделировании динамики метаматериала. Численные результаты проверяются в ультразвуковых испытаниях на пропускание. Например, анализ сосредоточен на акрилонитрилбутадиенстироле (ABS) и направлен на характеристику динамического поведения простого метаматериала, изготовленного из него, с использованием трехмерной (3D) печати с моделированием методом наплавления (FDM). Предлагаемый протокол будет полезен для многих исследователей для оценки вязкостных потерь в напечатанных на 3D-принтере полимерных эластичных метаматериалах, что улучшит понимание отношений между материалом и свойствами вязкоупругих метаматериалов и в конечном итоге будет стимулировать использование напечатанных на 3D-принтере деталей из полимерных метаматериалов в различных приложениях.

Введение

Полимеры проявляют вязкоупругую реакцию в большей или меньшей степени. Это означает, что в дополнение к упругому поведению, описываемому модулями упругости (накопления), они имеют вязкие компоненты (потери). Вязкостные потери вызывают задержку в развитии напряжения при приложенной деформации и наоборот. При динамическом возбуждении противофазные компоненты напряжения рассеиваются под действием тепла, тем самым уменьшая энергию акустических волн, распространяющихся в вязкоупругой среде. Это явление называется вязким демпфированием.

Вязкость возникает на молекулярном уровне из-за относительных движений или локальных вращений связей в полимерных цепях и, таким образом, регулируется химическим составом, структурой и связями полимерных цепей. Подвижность молекул зависит от температуры и скорости деформации, что приводит к температурному и временному поведению вязкоупругих материалов. Все это делает вязкоупругость по своей сути сложным явлением, которое имеет уникальную подпись для каждого материала. Одним из возможных способов аппроксимации такого поведения является моделирование вязкоупругого материала в виде механической системы, состоящей из (гуковских) пружин и (ньютоновских)приборных горшков. Хотя этот подход полностью пренебрегает молекулярной структурой материала и всей сложностью реального процесса релаксации, он может обеспечить адекватные результаты для твердых полимеров со сравнительно низкими потерями вязкости.

Ключом к получению адекватной механической модели является настройка параметров пружин и приборных панелей в соответствии с экспериментальными данными по модулям накопления и потерь вязкоупругого полимера 3,4,5,6,7,8. В данной работе описан комплекс методов определения вязкоупругих модулей аддитивно изготовленных полимеров и их использования при характеризации динамики упругих метаматериалов. Таким образом, мы стремимся преодолеть разрыв между свойствами материала и структурно-обусловленной динамикой метаматериалов, что позволяет создавать более прочные и надежные метаматериалы для целевых рабочих частот.

Упругие метаматериалы — это класс спроектированных, часто периодически структурированных материалов, которые могут манипулировать акустическими волнами в твердых телах необычным, ноконтролируемым способом. Манипуляция волной в основном реализуется путем подгонки запрещенных запрещенных зон - частотных диапазонов, в которых распространение волн запрещено4. Уникальная динамика упругих метаматериалов регулируется тонко настроенной архитектурой, представленной элементарными ячейками сложной формы, особенно для трехмерных конфигураций. Такая структурная сложность часто может быть реализована только с помощью аддитивного производства, что делает анализ вязкоупругости особенно актуальным для упругих метаматериалов, изготовленных методом аддитивного производства. Однако в большинстве современных исследований использовались чрезмерно упрощенные модели вязкости, такие как модель Максвелла10,11 или модель Кельвина-Фойгта11. Поскольку эти модели не могут описать какой-либо реальный вязкоупругий материал2, выводы, сделанные с их помощью, не могут считаться надежными. В связи с этим существует острая потребность в более реалистичных моделях, воспроизводящих свойства вязкоупругих материалов на ультразвуковых частотах. В нескольких исследованиях рассматривалась эта потребность 6,8,12 и сообщалось о серьезных ограничениях коммерческих решателей методом конечных элементов из-за высокой вычислительной нагрузки13, особенно при работе со сложными геометриями и/или высокими частотами14, а также ограничения на учет релаксации одного модуля (в действительности обоих модулей изотропной среды при релаксации). Другой метод анализа, например, разложение плоской волны, может уменьшить вычислительную нагрузку15, но требует аналитического описания геометрии рассеивателя, что ограничивает его применимость. Метод расширенного расширения плоских волн16,17 устраняет это ограничение, но усложняет вычисления. Методы расширения волныБлоха 18 и матрицы передачи19 могут рассматривать только периодические структуры конечных размерностей, которые могут быть описаны аналитически. Спектральный подход20,21 обеспечивает вычислительную эффективность, но его применимость ограничена очень низкими частотами ниже первой запрещенной зоны. Таким образом, в дополнение к отсутствию экспериментальных данных по модулям накопления и потерь при комнатной температуре и высоких частотах (выше 100 Гц), которые являются распространенными условиями работы для упругих метаматериалов 20,22,23,24, анализ их динамики остается сложной задачей. Данная работа направлена на восполнение этих пробелов путем обобщения экспериментальных (и численных) методов определения характеристик вязкоупругих полимеров, изготовленных методом аддитивного производства, и эластичных метаматериалов из них.

Этот подход проиллюстрирован анализом простого одномерного (1D) непрерывного аналога периодической модели масса-пружина, изготовленного из широко используемого полимера акрилонитрилбутадиенстирола (ABS) и полученного методом 3D-печати с моделированием методом плавления (FDM) (раздел 1), для которого можно экспериментально определить температуры разложения и стеклования (раздел 2) и вывести основные кривые для модулей накопления и потерь при эталонной комнатной температуре (раздел 3). Кроме того, квазистатические механические модули могут быть оценены в испытаниях на растяжение (раздел 4) и связаны с их динамическими аналогами. Далее описывается численный метод моделирования динамических характеристик метаматериала (раздел 5), а полученные численные результаты проверяются экспериментально в экспериментах по пропусканию (раздел 6). Наконец, обсуждается применимость и ограничения предложенных методов, основанных на полученных результатах.

протокол

1. 3D Процедура печати полимерных образцов

ПРИМЕЧАНИЕ: 3D-печать образцов полимеров на 3D-принтере FDM включает в себя подготовительный этап, процесс печати и постобработку.

- Подготовка модели

- Создайте 3D-модель образца геометрии в любом программном обеспечении, поддерживающем системы автоматизированного проектирования (САПР), и экспортируйте ее в виде файла STL, OBJ или STEP.

ПРИМЕЧАНИЕ: Для метаматериалов общим программным обеспечением является коммерческое (COMSOL Multiphysics, Abaqus, SolidWorks и т.д.) или программное обеспечение с открытым исходным кодом (Elmer, MSLattice и т.д.) или программное обеспечение CAD (Grasshopper, Fusion 360, SketchUp, 3DMECMET, GrabCAD и т.д.) для сложных геометрических форм. - Откройте экспортированный файл в срезе, чтобы создать фактическую модель для 3D-печати на основе созданной цифровой модели. Укажите параметры печати, такие как ориентация образца (чтобы уменьшить потребность в поддержке), скорость и температура печати (в зависимости от выбора нити), плотность заполнения для твердых деталей (100% для образцов метаматериала), высота слоя, возможная поддержка для похмельных деталей и т. д.

ПРИМЕЧАНИЕ: Конкретные значения этих настроек зависят от модели 3D-принтера и могут быть найдены в соответствующих руководствах. - Храните нарезанную геометрию и заданные настройки в файле G-кода, отправляемом на 3D-принтер через сетевое соединение или внешний USB-накопитель.

- Создайте 3D-модель образца геометрии в любом программном обеспечении, поддерживающем системы автоматизированного проектирования (САПР), и экспортируйте ее в виде файла STL, OBJ или STEP.

- Подготовка 3D-принтера

- Перед началом процесса 3D-печати очистите печатную площадку спиртом и салфеткой из микрофибры.

- Нанесите слой клея (например, лака для волос, клея или клея для стеклянного слоя) на область печатного стола, где будет напечатан образец на 3D-принтере.

- Загрузите нить в сопло в соответствии с инструкцией к 3D-принтеру и убедитесь, что она правильно выдавлена.

- Начните процесс 3D-печати, следуя инструкциям для 3D-принтера.

- Процесс 3D-печати и постобработка

- Перед началом процесса печати убедитесь, что 3D-принтер достигает заданного значения температуры слоя.

- После завершения 3D-печати дайте температуре печатного стола снизиться до комнатной температуры (RT) и осторожно извлеките напечатанный на 3D-принтере образец.

- Вырежьте опору или края слоями или смойте для получения чистой окончательной структуры.

2. Термогравиметрический анализ (ТГА) и дифференциальная сканирующая калориметрия (ДСК)

ПРИМЕЧАНИЕ: Методы TGA и DSC следуют аналогичному протоколу, который включает в себя загрузку образца, определение экспериментальных параметров и условия тестирования, за которыми следует обработка данных.

- Загрузка образцов

ПРИМЕЧАНИЕ: Убедитесь, что образец находится в порошкообразном виде или небольшими кусочками, чтобы общий вес не превышал 5 мг (около половины веса крупинки поваренной соли).- Откройте дверцу камеры духовки TGA, установите чашку для образцов алюминия/платины на чашку для весов и задержите весы.

- Осторожно переложите образец на чашку для образцов с помощью шпателя.

- Запишите массу образца (обычно 2-5 мг) и закройте дверцу камеры печи.

- Параметры эксперимента

- Определите конкретные экспериментальные параметры, включая диапазон температур, скорость нагрева и атмосферу (газообразный азот).

- Укажите дополнительные параметры (например, временной шаг, скорость нарастания) и начните эксперимент.

- Экспериментальные испытания

- TGA: Непрерывно контролируйте массу образца при изменении температуры или времени и отмечайте изменения веса, которые могут указывать на такие процессы, как разложение, окисление или десорбция.

- DSC: Непрерывно оценивайте тепловой поток в зависимости от температуры или времени и отмечайте любые эндотермические или экзотермические пики, которые потенциально означают фазовые переходы, кристаллизацию, плавление или химические реакции.

- Сбор и анализ данных

- Экспортируйте данные в виде двоичных файлов "ASCII" или MATLAB "mat" для построения графиков с помощью таких инструментов, как OriginPro, MATLAB и т.д.

- Изучите измеренную кривую ТГА на предмет ступенчатых изменений, которые указывают на переходы в поведении образца при потере массы и характеризуются внезапными сдвигами в наклоне кривой. Определите температуру, соответствующую 5%-ной потере массы образца, в качестве температуры разложения. Пики кривой производной термогравиметрии (ДТГ) указывают на точки максимальной скорости потери массы.

- При анализе кривой ДСК определите точки перегиба, характеризующиеся изменениями наклона кривой, поскольку они отражают изменения скорости теплового потока, связанные с различными фазовыми переходами, происходящими в образце. Найдите начальную температуру каждой точки перегиба, которая представляет собой точку на оси температуры, где начинается изменение наклона. При определении температуры стеклования (Tg) точка перегиба соответствует средней точке переходной области, где кривая отклоняется от базовой линии.

ПРИМЕЧАНИЕ: Четко определенная базовая кривая обеспечивает надлежащую калибровку прибора. Если базовая линия не плоская, это может указывать на нестабильность инструмента, неправильное обращение с пробой или загрязнение. Резкость кривой говорит об однородности и чистоте образца. Обычно извлекаются данные из второго цикла экспериментов с ДСК, чтобы избежать влияния каких-либо примесей или остаточных напряжений в образце на результаты.

3. Динамический механический анализ (DMA) для определения характеристик материалов

ПРИМЕЧАНИЕ: Определение характеристик вязкоупругих свойств полимера с помощью динамического механического анализатора включает в себя закрепление образца в одной из нескольких испытательных установок, перечисленных в таблице 1. Протокол эксперимента DMA включает в себя следующие этапы.

- Подготовка образцов

- Изготавливайте тестовые образцы кубовидной формы с помощью горячего пресса, формования, резки или 3D-печати. Убедитесь, что края образца параллельны и гладкие. При необходимости используйте наждачную бумагу. Избегайте образования пузырьков воздуха в материале.

- В таблице 2 приведены размеры тестового образца для четырех конфигураций испытаний.

ПРИМЕЧАНИЕ: Следующий протокол посвящен исключительно процедуре для конфигурации испытания одного кантилевера, которая хорошо подходит для напечатанных на 3D-принтере (твердых) полимеров. Аналогичный протокол применяется и к другим тестовым конфигурациям.

- Проектирование эксперимента

- Определите температурный диапазон для испытания, температуру стеклования и температуру плавления материала (на основе ДСК).

ПРИМЕЧАНИЕ: Для получения точных результатов избегайте работы при температурах, которые на 20 °C выше или ниже точки стеклования. - Выберите скорость нагрева 1-3 °C/мин. Выберите наименьшее значение деформации для достижения оптимальных результатов. Типичные смещения варьируются от 5 мкм до 50 мкм. Обычно подходит начальная точка в 10 мкм. Настройте параметры развертки по частоте и скорости нагрева.

- Определите температурный диапазон для испытания, температуру стеклования и температуру плавления материала (на основе ДСК).

- Калибровка

- Выберите одноконсольную тестовую конфигурацию и отсоедините печь, сняв зажимы, расположенные на боковых стенках.

- Отрегулируйте неподвижный зажим на необходимую длину измерения (в соответствии с размерами образца), сняв и установив его на машину DMA.

- Убедитесь, что винты на подвижном зажиме надежно затянуты и неподвижны. Следите за тем, чтобы зажим не касался термопары.

- Запустите процесс калибровки, чтобы гарантировать, что расчет силы не включает вес геометрии измерения. Выполняйте калибровку при каждом запуске машины или переключателя тестовой конфигурации.

- Зажим образца

- Ослабьте винты канцелярских принадлежностей и регулируемых зажимов при активации режима парковки . Парковка относится к ограничению движения регулируемого зажима во избежание повреждения инструмента во время зажима.

- Проденьте испытуемый образец через одну сторону и положите его на резьбу зажимов. С помощью динамометрического ключа закрутите регулируемые зажимы, а затем неподвижные зажимы, с достаточным усилием, чтобы удержать образец без дополнительной поддержки.

- Проверьте образец на предмет перекоса.

- Чтобы убедиться в правильности зажима образца и функциональности процедуры, инициируйте ручное колебание. При этом переменная сила воздействует на образец без записи данных.

ПРИМЕЧАНИЕ: Если модуль накопления образца остается ниже 0,1% (или динамическая сила ниже 5 Н), то техника и зажим считаются достаточными.

- Выполнение измерения

- Установите духовой шкаф на место, поместив его в тестовую конфигурацию, и введите начальную температуру вручную. Откройте клапан жидкого азота на один полный оборот и подождите не менее 3 минут после достижения нужной температуры.

- Запустите измерения и следите за ними на экране компьютера.

- После того, как измерения будут завершены и температура духовки вернется к температуре окружающей среды, закройте азотный клапан. Снимите духовку и образец и не используйте образец повторно для дальнейшего тестирования.

- Анализ данных

- Сохраните данные, выберите кривые и сдвиньте их к эталонной температуре с использованием соответствующих коэффициентов смещения, чтобы получить основную кривую при опорной температуре.

- Постройте график зависимости заданных механических свойств (например, модуля накопления, модуля потерь, δ) от частоты для кривой суперпозиции «время-температура» (TTS). Горизонтальная ось обычно изображает частоту в логарифмической шкале.

- Анализируйте изменения механических свойств с частотой.

Примечание: Твердые полимерные материалы часто демонстрируют вязкоупругие модули, которые соответствуют степенной корреляции с частотой, указанной изменением наклона на логарифмическом графике. Пересечение кривых модулей потерь и накопителей означает частоту кроссовера, предполагая сдвиг в преобладающих вязкоупругих свойствах полимера. В определенных частотных диапазонах механические характеристики материала могут оставаться частотно-независимыми, т.е. зоной плато, где материал ведет себя в основном упруго. - Экспортируйте данные в виде двоичных файлов "ASCII" или MATLAB "mat" для построения графиков с помощью таких инструментов, как OriginPro, MATLAB и т.д.

4. Испытание на растяжение в сочетании с корреляцией цифровых изображений (DIC)

ПРИМЕЧАНИЕ: Этот протокол описан для работы с системой Q400 DIC (LIMESS Messtechnik & Software GmbH, Германия) с использованием программного обеспечения Istra4D.

- Подготовка образцов

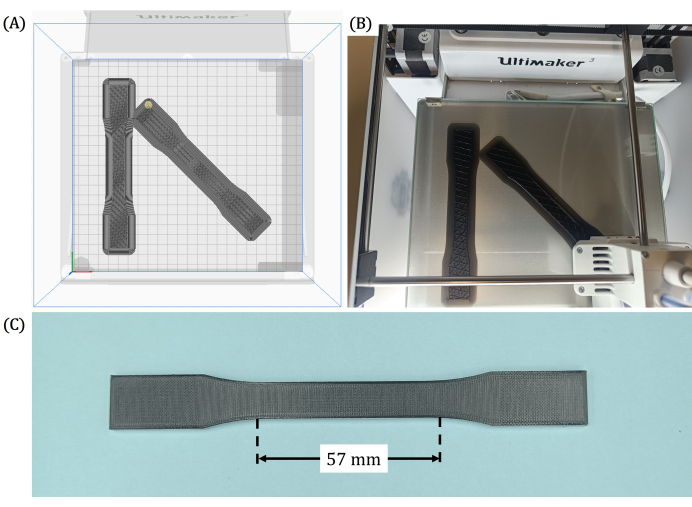

- Изготовить опытный образец, согласно обозначению Д638−14, с использованием технологии аддитивного производства.

- Нанесите пятнистый узор с помощью распыления или обработки поверхности, чтобы создать гладкую поверхность, подходящую для анализа DIC, обеспечивая идеальный размер спекла 3-5 пикселей в диаметре.

Например, если ширина поля зрения составляет 80 мм, а разрешение камеры — 2000 пикселей, расчет будет следующим:

- Экспериментальная установка

- Установите образец в машину для испытаний на растяжение надлежащим образом, обеспечив правильное выравнивание и захват для предотвращения проскальзывания во время испытания.

- Подключите оборудование DIC к программному обеспечению.

- Настройте камеры с высоким разрешением для съемки поверхности образца. Убедитесь, что камеры имеют достаточное поле зрения для захвата всей интересующей вас области.

- Настройте соответствующее освещение, чтобы обеспечить равномерное освещение по всей поверхности образца. Избегайте теней или бликов, которые могут повлиять на качество изображения.

- Калибровка

- Запустите новый процесс калибровки и настройте цветовую палитру в соответствии с GrayMinMax.

- Выберите подходящий объектив и полностью откройте диафрагму. Отрегулируйте время экспозиции (например, 50 мс), чтобы получать изображения с меньшим количеством красных точек.

- Отрегулируйте фокус и диафрагму, чтобы получить минимальное количество красных точек на поверхности испытуемого образца.

- Выберите калибровку и получите калибровочные изображения, убедившись, что пластина наклонена во всех направлениях.

- Сохраните данные калибровки.

- Экспериментальное испытание

- Получение исходных изображений образца в его исходном состоянии без какой-либо нагрузки.

- Начните прикладывать к образцу растягивающую нагрузку с контролируемой скоростью в соответствии со стандартами испытаний.

- Одновременная съемка изображений поверхности образца через равные промежутки времени или непрерывно на протяжении всего процесса испытания.

- Передача полученных изображений на компьютер, оснащенный программным обеспечением DIC, для анализа. Используйте программное обеспечение для корреляции изображений между последовательными кадрами, отслеживая смещения и деформации поверхности.

- Анализ и постобработка

- Выберите нужную серию изображений в проводнике проекта. Начните новый анализ, нажав на кнопку «Новая оценка», и определите имя для анализа.

- Настройте параметры анализа (размер грани, расстояние между сетками и т. д.) на вкладке «Настройки оценки ». Установите Шаг сетки (Grid Spacing) примерно на одну треть от размера фасета (Face Size) для достижения оптимальной точности анализа.

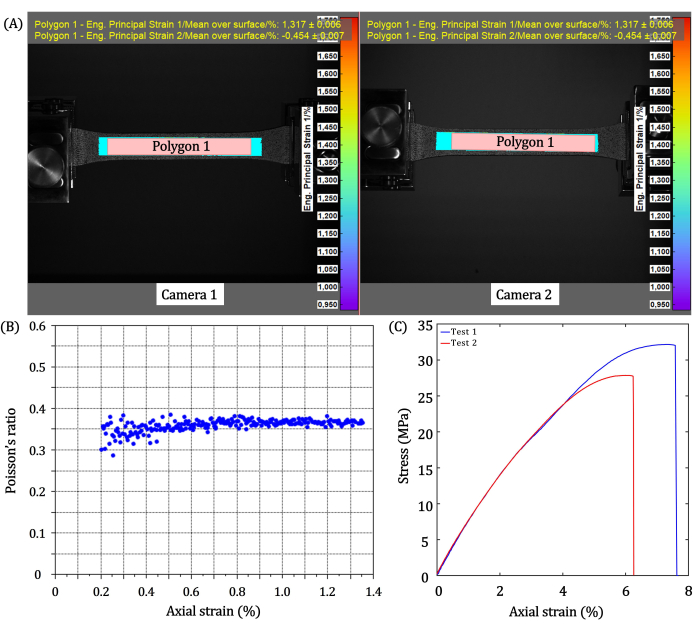

- Используйте маски для определения областей интереса или исключения (полигон 1 на рисунке 6A) в рамках анализа. Проверьте поиск начальной точки на вкладке Начальные точки , нажав на кнопку Старт. Убедитесь, что все шаги отмечены зеленым полукругом для автоматического назначения.

- Начните анализ, перейдя на вкладку « Управление » и нажав « Старт». Отслеживайте ход анализа, следя за тем, чтобы все этапы обработки изображений были помечены зеленым кругом после успешного завершения.

- Проанализируйте результаты DIC, чтобы рассчитать поля деформации и смещения на поверхности образца с помощью модулей, доступных в программном обеспечении. Извлечение соответствующих механических характеристик, таких как кривые зависимости напряжения от деформации, модуль Юнга, предел прочности на разрыв и т. д.

- Выполните постобработку данных с использованием необходимых методов (например, фильтрации, сглаживания) для повышения точности и удобочитаемости.

- Интерпретируйте результаты, чтобы сделать вывод о поведении материала в условиях растягивающего нагружения.

5. Конечно-элементные исследования волновой динамики в метаматериалах

ПРИМЕЧАНИЕ: Ниже приведено описание процедуры анализа пропускания упругого метаматериала на основе конечных элементов с использованием коммерческого программного обеспечения конечных элементов COMSOL Multiphysics.

- Подготовка модели

- Начните с использования мастера моделей для создания новой модели. Выберите пространственный 3D-размер и добавьте исследование «Механика твердого тела ». В окне исследования выберите исследование Frequency Domain (Частотная область) для анализа передачи.

- Определите соответствующие параметры и присвойте им значения на вкладке Глобальные определения . Создайте геометрию модели метаматериала с помощью доступных инструментов. Модель обычно состоит из набора взаимосвязанных элементарных ячеек.

- Щелкните правой кнопкой мыши компоненты, чтобы перейти на вкладку «Определения», затем выберите «Щупы » и выберите «Граничный щуп». Назначьте этому граничному щупу границу модели, в которой будут рассчитываться потери при передаче. Определим математическое выражение для оценки отношения энергии передаваемой волны к входной энергии на этом граничном пробнике следующим образом:

где T — коэффициент пропускания, A — амплитуда возбуждения в плоскости падения, а solid.uAmpZ — составляющие смещения в выходной плоскости, вдоль .

. - Чтобы избежать генерации ложных отраженных волн от границ области, определите идеально согласованный слой (PML), щелкнув правой кнопкой мыши вкладку «Определения» и назначив свойства PML геометрическим блокам, окружающим геометрию метаматериала. Размер PML должен быть достаточно большим, чтобы ослабить нежелательные отражения, обычно в 2-6 раз больше длины волны входящей волны. В качестве альтернативы, чтобы смоделировать периодическое расширение среды, примените периодические граничные условия на гранях, перпендикулярных направлению периодичности, и включите функцию Непрерывность .

- Назначьте свойства материала геометрии, щелкнув правой кнопкой мыши вкладку «Материалы » и добавив материалы из библиотеки. В качестве альтернативы можно выбрать свойство заготовки, для которого требуется ручная спецификация требуемых свойств материала.

- На вкладке Компонент настройки физики по умолчанию назначают линейное упругое поведение материала анализируемой геометрии. Чтобы включить вязкоупругие свойства, щелкните правой кнопкой мыши вкладку «Линейные упругие материалы » и выберите модель вязкоупругого материала. Обобщенная модель Максвелла является подходящим выбором благодаря своей способности соответствовать экспериментальным данным, полученным в ходе испытаний DMA. Введите девиаторный тензор, полученный в результате вычисления на основе результатов DMA.

- Щелкните правой кнопкой мыши на вкладке "Заданное смещение " и выберите часть модели, которая будет динамически возбуждаться, в графическом окне. Предполагая экспериментальную проверку результатов передачи в испытании на улавливание тангажа с пьезоэлементами, назначаем амплитуду смещения вне плоскости в ожидаемом положении пьезоэлемента.

- Сгенерируйте подходящую сетку для анализируемой модели с размером элемента сетки, соблюдая правило, согласно которому для разрешения рассматриваемой наименьшей длины волны должно быть не менее 5-7 конечных элементов. Для этого определив сетку вручную или назначив настройки сетки, контролируемые физикой. Функция Swept mesh более совместима с настройками PML для определения их поглощающего поведения.

- Настройка параметров исследования Solid Mechanics (Механика твердого тела) для вязкоупругой модели

- Для реологических простых полимеров температурное воздействие на вязкоупругие свойства полимера может быть непосредственно переведено в сдвиг временной шкалы путем применения коэффициента смещения. Выберите подходящую функцию сдвига из выпадающего меню. Выберите Нет, если температурные эффекты уже учтены в результатах DMA, которые будут использоваться.

- Выберите подходящую вязкоупругую модель, например, обобщенную модель Максвелла, которая является распространенным выбором для вязкоупругих материалов из-за ее способности фиксировать экспериментально измеренное релаксационное поведение. Введите значения девиаторного тензора на основе вычислений.

- Один из методов расчета времени релаксации (τ) по результатам DMA включает определение пикового или максимального значения на кривой модуля потерь, которое соответствует процессу релаксации в материале. Оцените частоту (f), связанную с этим пиком, чтобы рассчитать время релаксации, τ = 1/(2πf).

- Для общей процедуры оценки параметров экспериментальных данных по подгонке обобщенной модели Максвелла используйте встроенный инструмент подгонки, который можно найти на вкладке Оценка параметров . Выполните подгонку с помощью оптимизационного решателя, который позволяет сравнивать текущий прогноз модели с экспериментальными данными в режиме реального времени.

- Вычисление исследования

- В библиотеке исследований в опции « Добавить исследование » выберите «Частотная область» и введите целевой диапазон частот. Определите количество промежуточных частот в этом диапазоне частот.

- Выполните вычисление исследования, нажав кнопку «Вычислить ».

- Анализ и обработка данных

- После завершения вычислений щелкните правой кнопкой мыши вкладку «Результаты » и выберите функцию «Группа 1D-графиков ». Щелкните правой кнопкой мыши по созданной группе 1D-графиков и выберите «Глобальный » из предложенных вариантов.

- На вкладке Данные по оси Y окна Настройки введите математическое выражение для потерь при передаче. Либо введите псевдоним, назначенный пограничному щупу на предыдущих шагах.

- Выберите параметр для оси X в раскрывающемся меню на вкладке Данные по оси X и отобразите данные. Определите полосы частот на графике как диапазоны частот с падением передачи не менее чем на 10 дБ по сравнению с эталонной передачей. Затем экспортируйте необработанные данные в виде mat или csv и используйте графические инструменты (например, MATLAB, Origin Pro, MS Excel и т. д.) для создания графиков для дальнейшего анализа.

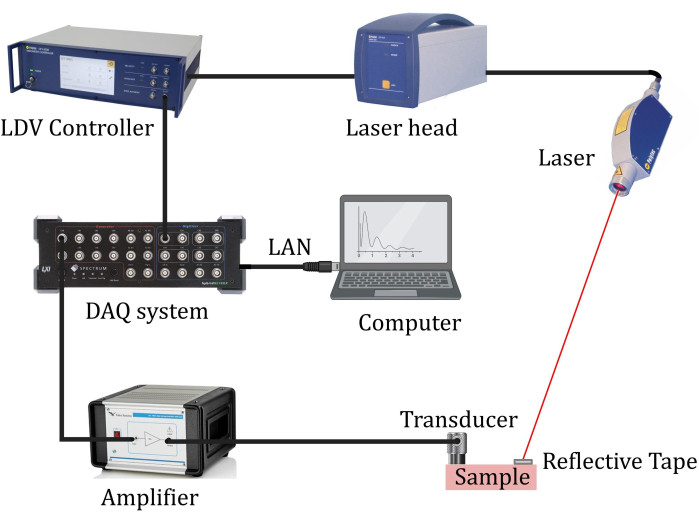

6. Испытания передачи с захватом шага с помощью бесконтактного лазерного доплеровского виброметра (LDV)

ПРИМЕЧАНИЕ: Экспериментальная процедура включает в себя настройку тестовой установки, получение передаваемого сигнала и постобработку измеренных данных.

- Подготовка к эксперименту

- Выберите подходящий источник возбуждения на основе численных прогнозов для рабочего диапазона частот.

- Если рабочие частоты превышают 75 кГц, выберите ультразвуковой преобразователь, очистите его поверхность и равномерно покройте тонким слоем контактной жидкости (разные для преобразователей продольной и поперечной волны25) перед размещением его на образце.

- Для низкочастотного возбуждения (<50 кГц) в качестве источника возбуждения выберите пьезоэлектрический диск подходящего диаметра (3-50 кГц) или вибрационный вибростенд (0-10 кГц). Пьезоэлектрические диски должны быть приклеены к испытуемому образцу, чтобы обеспечить правильное соединение.

- Убедитесь, что испытуемый образец чистый и надежно закреплен. Наклейте отражающую ленту на испытуемый образец в предполагаемой точке получения сигнала для лучшего обнаружения сигнала лазером.

- Отрегулируйте положение и угол лазера LDV, чтобы направить его в сторону отражающей ленты, убедившись, что лазер направлен строго перпендикулярно отражающей ленте, а расстояние до стойки установлено на оптимальное значение, как предписано в руководстве по LDV. Обязательно изолируйте стол основания, на котором хранится образец, от любых предметов, которые могут вызвать электрический или акустический шум.

- Создайте электрическую цепь, присоединив компьютер к генератору сигналов, а затем усилитель, который подключен к пьезоприемнику. LDV подключается к системе сбора данных или осциллографу. Система сбора данных, в свою очередь, подключается к компьютеру. Как только правильное соединение будет установлено, начните тест.

- Выберите подходящий источник возбуждения на основе численных прогнозов для рабочего диапазона частот.

- Генерация и сбор сигналов

ПРИМЕЧАНИЕ: Процедуры генерации и сбора сигналов иллюстрируются использованием программного обеспечения SBench6.- Создайте два отдельных проекта для генерации и сбора сигналов, выбрав соответствующее оборудование в диалоговом окне Start Manager для генератора и дигитайзера. Нажмите кнопку «Пуск », чтобы запустить процесс на вкладке «Режим ввода », и выберите режим записи. Предварительно выберите режим Standard Single , позволяющий настраивать параметры, такие как Memsize (количество сэмплов на канал).

ПРИМЕЧАНИЕ: Рекомендуемое начальное значение составляет 32 кС. До и после запуска относятся к количеству сэмплов, которые должны быть записаны до и после режима запуска, по мере необходимости. - Установите желаемую частоту дискретизации на вкладке Часы . По умолчанию применяется максимальная частота дискретизации для выбранного режима записи.

- Настройте режим срабатывания на вкладке Триггер . Выберите подходящий режим, например, срабатывание программного обеспечения для немедленного получения после того, как лицензионная карта будет готова. Все входные каналы доступны на вкладке «Входной канал ».

- Чтобы начать покадровую запись, нажмите кнопку с зеленой стрелкой , движущуюся вправо. Запись автоматически прекращается при достижении указанного Memsize. В качестве альтернативы вы можете выбрать бесконечную циклическую запись. Завершите запись с помощью кнопки «Стоп ». Записи отображаются на аналоговом дисплее.

ПРИМЕЧАНИЕ: Когда плата генератора подключена, вкладка «Режим ввода » в окне генератора переключается в режим «Выход». - Используйте опцию Easy Generator измерительного программного обеспечения для генерации простых функций возбуждения, таких как синусоидальные волны или прямоугольные импульсы.

- В качестве альтернативы можно использовать генератор функций для генерации произвольных математических функций. Для этого перейдите на вкладку « Новое », выберите «Расчеты сигналов» и выберите опцию «Генератор функций ».

- Убедитесь, что частота дискретизации соответствует внутренней частоте синхронизации. Определите длину сигнала и запустите сигнал, который затем будет отображаться на аналоговом дисплее. Математическая функция может быть введена в поле формулы или загружена в виде файла .txt .

- Выполните быстрое преобразование Фурье (БПФ) для сигнала, выбрав «Расчеты сигнала » в разделе «Входные каналы » и выбрав «БПФ». Выберите подходящую оконную функцию (например, прямоугольную, Хеннинга, Хэмминга и т.д.) для расчета БПФ. Чтобы проверить точность сгенерированного сигнала, вычислите его быстрое преобразование Фурье (БПФ) и убедитесь, что пик совпадает с частотой, назначенной сигналу.

- Перед началом испытания проверьте конфигурацию, чтобы убедиться в правильной работе, направив лазер LDV на источник вибрации (например, ультразвуковой преобразователь, вибростенд и т. д.), отправив сигнал и рассчитав БПФ. В другом окне измерительного программного обеспечения назначьте лицензионную карту дигитайзера и наблюдайте за принимаемым сигналом. Сопоставьте результаты БПФ в обоих окнах, прежде чем продолжить эксперимент.

- Начните эксперимент с наведения лазера LDV на нужную точку получения на образце метаматериала. Сгенерируйте сигнал, запишите данные и сохраните их.

- Создайте два отдельных проекта для генерации и сбора сигналов, выбрав соответствующее оборудование в диалоговом окне Start Manager для генератора и дигитайзера. Нажмите кнопку «Пуск », чтобы запустить процесс на вкладке «Режим ввода », и выберите режим записи. Предварительно выберите режим Standard Single , позволяющий настраивать параметры, такие как Memsize (количество сэмплов на канал).

- Анализ и обработка данных

- Проанализируйте данные частотной характеристики в окне дигитайзера, чтобы определить частотные полосы для проверки численных результатов.

- Экспортируйте данные в виде двоичных файлов коврика ASCII или MATLAB для построения графиков с помощью таких инструментов, как OriginPro, MATLAB и т. д.

Результаты

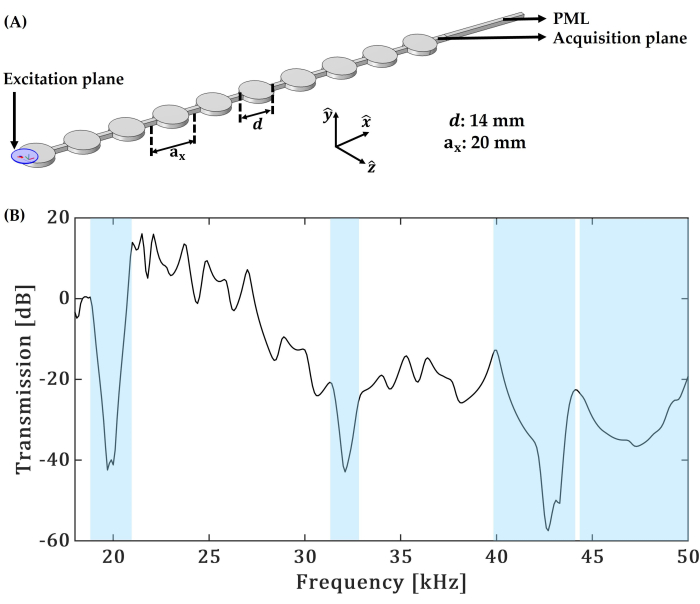

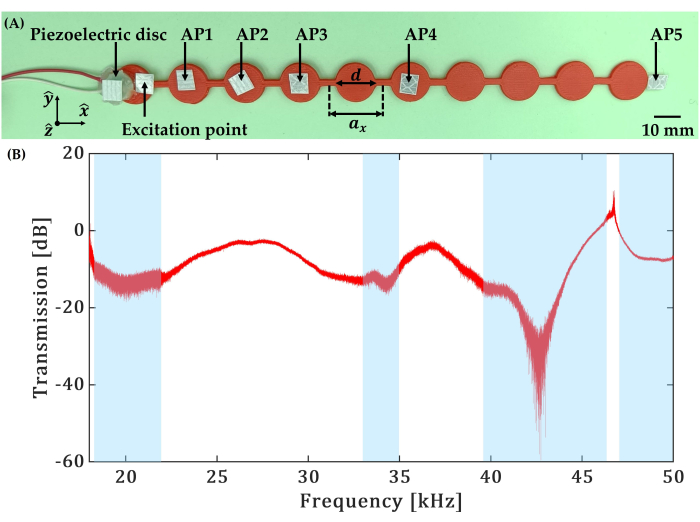

Описанный протокол проиллюстрирован изготовлением и характеристикой образцов костной формы и метаматериала, изготовленных из акрилонитрилбутадиенстирола (АБС). Геометрия образцов выглядит следующим образом. Размеры собачьих костяных образцов для испытаний на растяжение имеют обозначение D638−14. Структура метаматериала представляет собой непрерывный аналог одномерной модели массы-пружины (Дополнительный файл 1), которая состоит из 10 дисков радиусом 7 мм и толщиной 2 мм, расположенных периодически на расстоянии 20 мм, которые соединены тонкими балками квадратного сечения 2 мм x 2 мм. Файл STL для структуры «собачья кость», используемой для испытаний на растяжение, можно найти в Дополнительном файле 2.

3D-печать образцов полимеров

Шаги раздела 1 выполняются для изготовления метаматериала и образцов в форме кости с помощью 3D-принтера FDM с двумя соплами. В программном обеспечении для слайсера нить акрилонитрилбутадиенстирола (ABS) назначена для сопла 1, а сопло 2 отключено, поскольку образцы производятся из одного материала без поддержки. Используются следующие параметры печати: плотность заполнения 100%, линейный рисунок заполнения высотой слоя 0,2 мм, температура сопла 245 °C, температура слоя 100 °C, скорость печати 40 мм/с, скорость вращения вентилятора 3%. Нарезанная геометрия показана на рисунке 1A. Чтобы детали были зафиксированы в процессе печати, на поверхность печатной платформы наносится тонкий слой клея. После завершения печати (Рисунок 1B) напечатанные на 3D-принтере конструкции удаляются после того, как печатный стол охлаждается до комнатной температуры. Окончательные 3D-печатные образцы показаны на рисунке 1C.

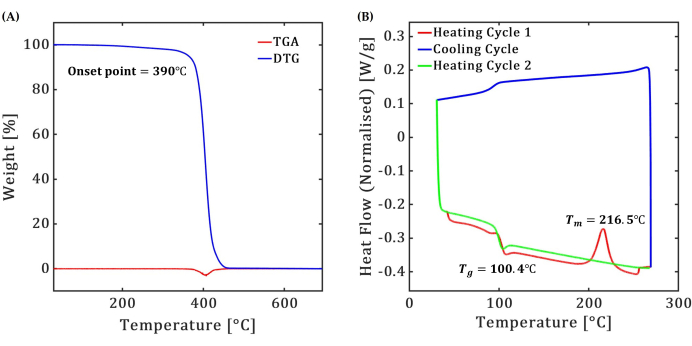

ТГА и ДСК

ТГА полимера АБС указывает на одностадийный процесс разложения, см. рисунок 2А. Измеренная температура начала разложения составляет 390 °C, а полное разложение происходит при температуре около 420 °C. Наблюдается потеря веса испытуемого образца на 5%, что соответствует 363,6 °С, которые служили верхним температурным пределом для испытания ДСК. Результаты DTG показывают пиковую скорость разложения при 404,5 °C. На рисунке 2B показаны результаты испытания DSC, проведенного в диапазоне температур от 40 °C до 270 °C, указывающие на температуру стеклования (Tg) 100,4 °C и температуру плавления (Tm) 216,5 °C.

DMA

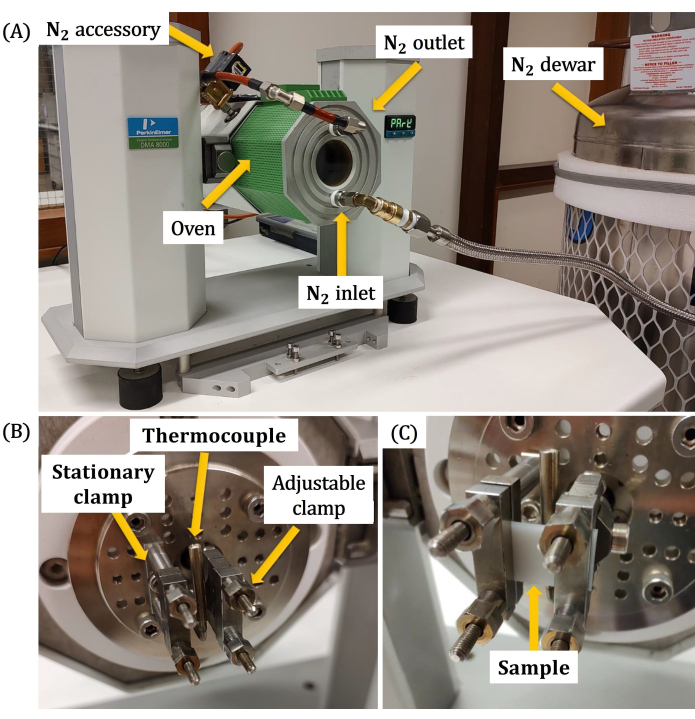

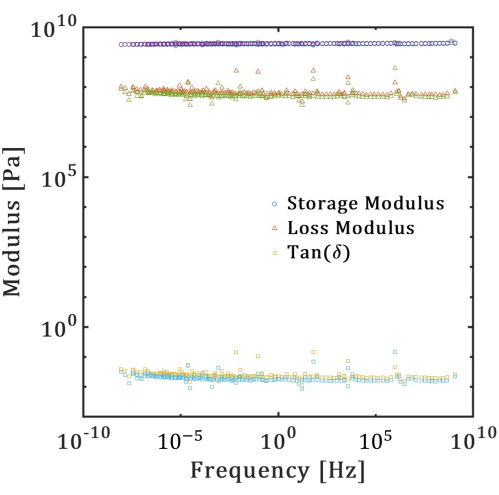

Температура стеклования (Tg) от DSC служит верхним температурным пределом для испытания DMA в соответствии с целью данной работы по определению характеристик ABS при комнатной температуре. DMA был выполнен с использованием DMA 8000 (см. рис. 3) на трех образцах, каждый из которых был выровнен под углом 0° (тип 1) и 45° (тип 2) по отношению к эталону  3D-принтера. Используется развертка по частоте от 0,1 до 100 Гц при температурах от 5 °C до 60 °C. Скорость нагрева была доведена до 2 °С/мин, а температура увеличивалась с шагом 5 °С с 5-минутной изотермической паузой на каждом этапе. Кривые, полученные при 12 различных температурах, были смещены к опорной температуре 25 °C с помощью уравнения Вильямса-Ланделя-Ферри (WLF). Окончательные результаты суперпозиции «время-температура» для образцов типа 1 и типа 2 (рис. 4) показывают плоскую линию модуля накопления и модуля потерь в диапазоне частот от 10-7 до 108 Гц. Некоторые отклонения наблюдаются в модуле потерь и tan (δ) в определенных точках кривой TTS.

3D-принтера. Используется развертка по частоте от 0,1 до 100 Гц при температурах от 5 °C до 60 °C. Скорость нагрева была доведена до 2 °С/мин, а температура увеличивалась с шагом 5 °С с 5-минутной изотермической паузой на каждом этапе. Кривые, полученные при 12 различных температурах, были смещены к опорной температуре 25 °C с помощью уравнения Вильямса-Ланделя-Ферри (WLF). Окончательные результаты суперпозиции «время-температура» для образцов типа 1 и типа 2 (рис. 4) показывают плоскую линию модуля накопления и модуля потерь в диапазоне частот от 10-7 до 108 Гц. Некоторые отклонения наблюдаются в модуле потерь и tan (δ) в определенных точках кривой TTS.

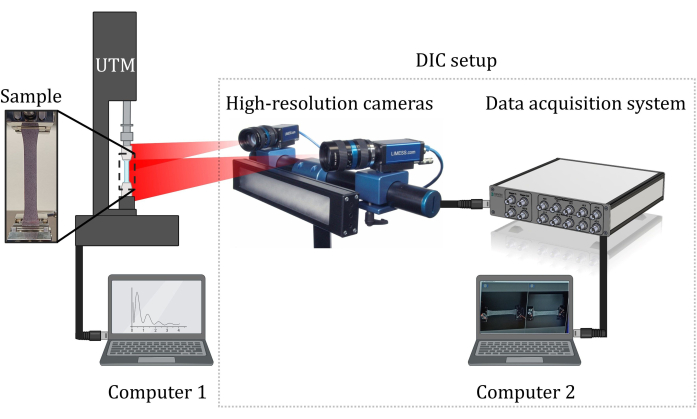

Испытание на растяжение

Испытания на растяжение проводились с использованием машины предельного растяжения (UTM), см. Рисунок 5, с максимальной грузоподъемностью 1 кН. Параметры испытаний включали максимальное усилие 980 Н и время нарастания 60 с. Время восстановления было установлено в 10 с, и испытательная машина на растяжение зарегистрировала 10 точек данных о силе в секунду. Камеры с высоким разрешением системы DIC захватывали 30 изображений за кадр, и анализ был выполнен с фокусом на затененной области, обозначенной как полигон 1 на рисунке 6A. Средние значения главной деформации в заштрихованной области составляют 1,317 (деформация при растяжении) и -0,454 (деформация сжатия). На рисунке 6B показаны результаты для коэффициента Пуассона с наблюдаемым средним значением 0,37. На рисунке 6C показаны результаты для модуля Юнга, рассчитанные по наклону кривой разгрузки, показывающей упругое восстановление, что дает значение 0,543 ГПа.

Анализ методом конечных элементов

На рисунке 7A представлена геометрия метаматериала, рассматриваемого для анализа пропускания, где «Выходная плоскость» указывает на зонд для измерения передаваемых сигналов. Численно оцененная кривая пропускания показана на рисунке 7B для смещения возбуждения вне плоскости на 1 мкм вдоль  плоскости падения, показанной для модели на рисунке 7A. Падения уровня передачи, превышающие 20 дБ, показанные заштрихованной областью, представляют собой полосы частот в различных частотных диапазонах.

плоскости падения, показанной для модели на рисунке 7A. Падения уровня передачи, превышающие 20 дБ, показанные заштрихованной областью, представляют собой полосы частот в различных частотных диапазонах.

Испытания коробки передач с фиксацией по тангажу

На рисунке 8 показана установка, используемая для испытания передачи с захватом шага, выполненного на простом 1D-непрерывном аналоге модели периодической массы-пружины, изготовленной из широко используемого полимера ABS (рисунок 9A), с использованием бесконтактного LDV. На рисунке 9B показаны результаты испытания передачи с улавливанием шага в частотной области для напечатанного на 3D-принтере образца ABS, идентичного показанному на рисунке 7A. Пьезоэлектрический диск на керамической основе с радиальной резонансной частотой 200 кГц (диаметр 10 мм и толщина 0,2 мм) был использован для подачи сигнала развертки по частоте от 4 кГц до 40 кГц. Передаваемый сигнал регистрировался на10-й элементарной ячейке со стороны возбуждения. Записанные данные во временной области были преобразованы в частотную область с применением быстрого преобразования Фурье. Обработанные данные показывают падение сигнала более чем на 20 дБ на различных частотах, обозначая полосы частот, которые выделены синим цветом на рисунке 9B.

Рисунок 1: 3D-печать образцов полимера. (A) Геометрия среза в программном обеспечении среза. (B) Непрерывный процесс 3D-печати. (C) Напечатанный на 3D-принтере образец ABS для испытаний на растяжение в соответствии со стандартом ASTM D638. Пожалуйста, нажмите здесь, чтобы просмотреть увеличенную версию этой цифры.

Рисунок 2: Термогравиметрический анализ (ТГА) и дифференциальная сканирующая калориметрия (ДСК). Результаты термических характеристик полимера ABS в испытаниях (A) TGA и DTG и (B) DSC. Пожалуйста, нажмите здесь, чтобы просмотреть увеличенную версию этой цифры.

Рисунок 3: Динамический механический анализ. (A) Прибор DMA и важные детали. (B) Изображение одноконсольной испытательной конфигурации (без образца). (C) Изображение зажатого образца в одноконсольной испытательной конфигурации. Пожалуйста, нажмите здесь, чтобы просмотреть увеличенную версию этой цифры.

Рисунок 4: Результаты суперпозиции по времени-температуре. Результаты TTS для полимеров ABS, напечатанных на 3D-принтере с линейным заполнением, выровненным под углом 0° (тип 1) и 45° (тип 2) по отношению к эталону  3D-принтера: модуль хранения, модуль потерь и tan(δ). Пожалуйста, нажмите здесь, чтобы просмотреть увеличенную версию этой цифры.

3D-принтера: модуль хранения, модуль потерь и tan(δ). Пожалуйста, нажмите здесь, чтобы просмотреть увеличенную версию этой цифры.

Рисунок 5: Установка для испытаний на растяжение. Схема установки для испытаний на растяжение, включая универсальную растяжимую машину (UTM) в сочетании с установкой DIC. Также показано увеличенное изображение образца, чтобы выделить пятнистый рисунок на образце. Пожалуйста, нажмите здесь, чтобы просмотреть увеличенную версию этой цифры.

Рисунок 6: Результаты испытаний на растяжение. (A) Изображение испытательного образца, полученное обеими камерами установки DIC. Полигон 1 — это площадь, рассматриваемая для расчетов; Образец тянули слева направо. (B) Результаты для коэффициента Пуассона. (C) Напряженно-деформированные характеристики напечатанных на 3D-принтере образцов из АБС-пластика в форме кости (тип 2) при давлении 50 мм/мин (Тест 1) и 5 мм/мин (Тест 2). Тестирование проводилось на четырех образцах. Пожалуйста, нажмите здесь, чтобы просмотреть увеличенную версию этой цифры.

Рисунок 7: Анализ методом конечных элементов. (A) Геометрическая модель для численных расчетов трансмиссии; ax — размер элементарной ячейки, d — диаметр диска, а PML обозначает идеально согласованный слой. (B) Численные результаты для расчетов передачи, заштрихованные области представляют собой частотную запрещенную зону. Пожалуйста, нажмите здесь, чтобы просмотреть увеличенную версию этой цифры.

Рисунок 8: Настройка эксперимента по передаче с улавливанием шага. Испытательная установка для экспериментов по передаче тангажа-захвата с бесконтактным лазерным доплеровским виброметром, используемым для измерения механических вибраций, передаваемых через образец. Пожалуйста, нажмите здесь, чтобы просмотреть увеличенную версию этой цифры.

(A) Фотография структуры метаматериала единичной ячейки размером ax = 20 мм с диаметром диска d = 14 мм, испытанная в эксперименте по передаче с захватом шага. Для возбуждения структурных колебаний используется пьезоэлектрический диск радиальной резонансной частоты 200 кГц, а для получения в разных точках (AP1, AP2, AP3, AP4 и AP5) конструкции наклеивается отражающая лента. (B) Экспериментальные результаты испытаний на передачу с захватом шага. Запись инцидента и передаваемого сигнала осуществлялась в точке возбуждения и точке регистрации 5 (AP5) соответственно. Заштрихованные области представляют собой частотную запрещенную зону, оцененную экспериментально. Пожалуйста, нажмите здесь, чтобы просмотреть увеличенную версию этой цифры.

| Тестовая конфигурация | Тестовые образцы |

| Одноконсольный | Большинство образцов, кроме тонких пленок до 0,1 мм |

| Двойной консоль | Сравнительно мягкие материалы, если данные одной консоли зашумлены |

| Трехточечный изгиб | Очень жесткие и большие образцы |

| Напряжение | Очень тонкие пленки толщиной <0,2 мм |

Таблица 1: Конфигурации испытаний, подходящие для различных образцов для испытаний на DMA, классифицированные в зависимости от жесткости образца.

| Тестовые конфигурации | Длина (мм) | Ширина (мм) | Толщина (мм) |

| Одноконсольный | 05–25 | 04–12 | 0.10–4.00 |

| Двойной консоль | 25–45 | 04–12 | 0.10–4.00 |

| Трехточечный изгиб | 25–45 | 04–12 | 0.50–4.00 |

| Напряжение | 10–25 | 04–10 | 0.01–0.20 |

Таблица 2: Размеры тестовых образцов для различных конфигураций испытаний в методике DMA.

Дополнительный файл 1: STL-файл для 1D периодической структуры. Пожалуйста, нажмите здесь, чтобы загрузить этот файл.

Дополнительный файл 2: Файл STL для структуры собачьей кости, используемой для испытаний на растяжение. Пожалуйста, нажмите здесь, чтобы загрузить этот файл.

Обсуждение

Процедура 3D-печати, описанная в разделе 1, применима к большинству настольных FDM-3D-принтеров. Тем не менее, 3D-печать из АБС может быть сложной задачей, потому что этот полимер чувствителен к изменениям температуры. Неравномерный нагрев или охлаждение может привести к усадке уже напечатанных деталей, что приведет к деформации, растрескиванию или расслоению. Чтобы предотвратить эти проблемы, рекомендуется сначала определить правильные настройки печати на основе технического описания от поставщика. Далее рекомендуется избегать сильных перепадов температуры вблизи напечатанной детали в процессе печати. Этого можно достичь, огородив 3D-принтер коробкой или камерой для поддержания стабильной теплой среды.

Термогравиметрический анализ (ТГА) направлен на определение температуры, при которой начинается разложение материала, поскольку эта температура определяет максимальную безопасную температуру для дифференциальной сканирующей калориметрии (ДСК). ТГА работает по принципу измерения потери массы материала в зависимости от температуры. ДСК, в свою очередь, измеряет ключевые термические параметры материала, включая температуру стеклования, температуру плавления и температуру рекристаллизации. Он работает по принципу обнаружения изменений энергии, связанных с фазовыми переходами. Таким образом, тесты ТГА и ДСК служат дополнительными методами для DMA.

Крайне важно тщательно анализировать Tm с графика ДСК, так как воздействие на динамический механический анализатор расплавленного образца может привести к повреждению термопары прибора. Перед загрузкой образца необходимо убедиться, что кастрюля остается незагрязненной. Загрязнение образца посторонними веществами может повлиять на тепловые свойства и внести артефакты в кривые ТГА и ДСК. Тщательная идентификация Tg и Tm имеет решающее значение, поскольку они служат важными параметрами для DMA.

DMA измеряет изменение свойств материала испытуемого образца в зависимости от температуры в заданном пользователем диапазоне частот. Прибор DMA может выполнять такие измерения в диапазоне частот 0,01-600 Гц. Изменение свойств материала реологических простых полимеров при значениях частот за пределами этого диапазона может быть предсказано с помощью временно-температурной суперпозиции7. Таким образом, получаются вязкоупругие свойства материалов – модуль потерь и комплексная вязкость. Однако работа при температурах около Tm может привести к повреждению динамического механического анализатора, и ее следует избегать. Кроме того, работа при температурах около Tg может привести к нестабильным и ненадежным результатам. Кроме того, обратите внимание, что необходимо правильно выровнять образец, чтобы образец был прямым и имел гладкие, параллельные края без поверхностных дефектов. Во избежание повреждений термопара не должна соприкасаться с зажимами ни в одной точке измерения.

Почти плоские тренды для кривых модулей накопления и потерь на рисунке 4 показывают, что напечатанный FDM ABS в основном проявляет упругие свойства при комнатной температуре. Плоскостность кривой для тангенса фазового угла (δ), который представляет собой отношение модуля накопления к модулю потерь, указывает на то, что Tg материала не находится в пределах измеряемого температурного диапазона. Кроме того, данные для двух тестовых образцов с разной ориентацией рисунка отпечатка неразличимы, что свидетельствует об отсутствии существенного влияния рисунка отпечатка на модусы. Это можно объяснить исключительно низкими потерями вязкости в ABS и 100% плотностью заполнения, которые маскируют любой эффект узорчатости. Обратите внимание, однако, что эти результаты являются скорее исключением, чем правилом для полимеров, напечатанных на 3D-принтере, поскольку потерями вязкости в других волокнах нельзя пренебрегать. Эти потери подчеркивают важность проведения DMA для полимеров, напечатанных на 3D-принтере.

Испытание на растяжение является широко используемым методом для определения механических характеристик материалов. Он предоставляет квазистатические механические модули, например, модуль Юнга и коэффициент Пуассона, для материала испытуемого образца, часто имеющего костеподобную форму (рис. 1B). Метод цифровой корреляции изображений (DIC) может быть добавлен для обеспечения правильного позиционирования испытуемого образца и получения изображений его деформированной поверхности на каждом этапе нагружения, а также для обработки изображений для анализа полей деформации и перемещения. Несмотря на то, что интеграция DIC обеспечивает более высокий уровень точности результатов, при неправильном подходе она может привести к ряду проблем. Важно нанести хороший узор спекл, с 3D-остатком менее 0,4/пиксель, во время подготовки образца к DIC. Убедитесь, что образец хорошо сфокусирован, и используйте подходящие калибровочные пластины, которые лучше всего подходят к полю зрения камеры. Модуль Юнга, определенный в результате испытаний на растяжение в этом исследовании, 0,543 ГПа, хорошо согласуется со значением (0,751 ГПа), о котором сообщили Samykano et al.26. UTM, используемый для тестирования, может иметь ограничения с точки зрения точности, разрешения или емкости, что может повлиять на качество и надежность результатов. Неправильная подготовка образца, в том числе неправильный монтаж или механическая обработка, может привести к ошибкам при измерении. Проскальзывания образца можно избежать, используя наждачную бумагу для лучшего контакта между образцом и губками UTM. Кроме того, многие материалы обладают анизотропными механическими свойствами. Недостаточное внимание к анизотропному поведению может привести к неточным прогнозам.

Численное моделирование для оценки запрещенных зон имеет важное значение для правильного определения рабочих частот при испытаниях передачи по тангажу 4,8,27. Расчетные данные, показанные на рисунке 7B, являются ожидаемыми для анализируемой конфигурации метаматериала, показанной на рисунке 7A. В частности, кривая пропускания за пределами частоты запрещенной зоны колеблется вокруг постоянной величины с пиками колебаний, соответствующими собственным частотам конечной периодической среды27. В запрещенной зоне пропускание сильно снижается, что подтверждает способность этого метаматериала ослаблять акустические волны.

Описанная процедура моделирования (раздел 5) является общей и не ограничивается анализируемой геометрией или конкретным вязкоупругим поведением. Другие структуры метаматериалов, изготовленные из различных вязкоупругих материалов, могут быть успешно испытаны в анализе трансмиссии 7,8,20,22,24. Поведение материала ограничено линейной упругостью вязкоупругости, так как нелинейные материалы не могут быть проанализированы в частотной области4. Обратите внимание, что анализ передачи в других конечно-элементных пакетах может потребовать других этапов реализации и другой терминологии или команд для аналогичных действий. Кроме того, могут отсутствовать периодические граничные условия и PML, что требует поиска альтернатив для уменьшения отражений ложных волн от границ области.

Испытания на передачу с улавливанием шага направлены на оценку доли энергии акустической волны, передаваемой через образец (мета)материала, и определение (валидацию) частот запрещенной зоны. Такой тест удобно настраивать на основе предварительных численных данных передачи, что позволяет определить диапазон рабочих частот, что, в свою очередь, позволяет выбрать подходящий источник возбуждения 8,20,22,24. Типичное оборудование для испытаний передачи включает в себя генератор сигналов для генерации сигнала возбуждения, усилитель для увеличения интенсивности сигнала, пьезоэлементы (например, пьезоэлектрический диск или пьезокерамический преобразователь) для преобразования электрических сигналов в механические движения и наоборот, а также систему сбора данных для регистрации передаваемых сигналов7. Один пьезоэлемент плотно соединен с испытуемым образцом для возбуждения сигнала, в то время как другой (другие) используется (используются) для приема передаваемого сигнала. Второй пьезоэлемент здесь заменен лазерным доплеровским виброметром (LDV) для бесконтактных измерений, которые обеспечивают лучшее качество регистрируемых сигналов благодаря чрезвычайно высокой чувствительности лазера.

Усредненный измеренный передаваемый сигнал хорошо согласуется с численными прогнозами (рис. 7B и рис. 9B), как и следовало ожидать для образца с чрезвычайно низкими вязкими потерями. Отображаемые данные в частотной области накладываются на шум из-за высокой чувствительности лазера. Преимущества и гибкость использования LDV для сбора данных очевидны. В дополнение к бесконтактным измерениям и точным данным, LDV позволяет измерять сигнал на стороне возбуждения путем фокусировки лазера на образце в непосредственной близости от пьезоэлектрического диска. Это дает возможность оценивать соотношение передаваемых и входных сигналов, как при численном моделировании, что особенно полезно для метаматериалов со сложной структурой, демонстрирующих повышенный уровень внутренних волновых отражений.

Можно сделать вывод, что предложенный протокол для определения характеристик вязкоупругих метаматериалов может быть полезен исследователям, работающим в этой быстро развивающейся области, для получения данных по широкому спектру материалов, изготовленных методом аддитивного производства, и использования этих данных при анализе динамики метаматериалов. Поскольку исключительные демпфирующие свойства, обеспечиваемые полимерами благодаря вязкоупругим эффектам, делают их предпочтительным выбором по сравнению с металлическими или керамическими метаматериалами, более глубокое понимание этих эффектов имеет важное значение для дальнейшего расширения применения метаматериалов в акустической волновой гиддинге, маскировке, подводной акустике, звукопоглощении, медицинской визуализации, сборе энергии и многих других.

Раскрытие информации

Все авторы заявляют, что у них нет конфликта интересов.

Благодарности

S.B. и A.O.K. выражают признательность за финансовую поддержку OCENW. Проект M.21.186 предоставлен Голландским исследовательским советом (NWO).

Материалы

| Name | Company | Catalog Number | Comments |

| Acrylonitrile Butadiene Styrene (ABS) | BASF | https://www.xometry.com/resources/3d-printing/abs-3d-printing-filament/ | Print temperature: 225-245 °C |

| COMSOL Multiphysics 6.0 | COMSOL | https://www.comsol.com/product-download/6.0 | Finite element software |

| DAQ system for DIC | Dantec Dynamics | https://www.dantecdynamics.com/components/daq-controllers/ | |

| Discovery DSC 25 | TA Instruments | https://www.tainstruments.com/dsc-25/ | Software: Trios; Pan: Aluminium |

| DMA 8000 | Perkin Elmer | https://www.perkinelmer.com/product/dma-8000-analyzer-qtz-window-ssti-clamp-n5330101 | Software: PerkinElmer |

| DN2.813-04 Spectrum hybridNetbox | Spectrum Instrumentation | https://spectrum-instrumentation.com/products/details/DN2813-04.php | 4-channel signal generator and digitizer; Software used: SBench6 |

| FDM 3D printer Ultimaker 3.0 | Ultimaker | https://ultimaker.com/3d-printers/s-series/ultimaker-s3/ | Slicer: Ultimaker Cura |

| Polytec laser unit OFV 534 | Polytec GmbH | https://www.polytec.com/eu/vibrometry/products | Laser and laser head, as a set |

| Polytec OFV-5000 vibrometer controller | Polytec GmbH | https://www.polytec.com/eu/vibrometry/products | LDV controller |

| Power amplifier Type 2718 | Bruel & Kjaer | https://www.bksv.com/en/instruments/vibration-testing-equipment/vibration-amplifiers/exciters/power-amplifier-type-2718 | Power output capability of 75 VA |

| PRYY-0110 | PI Ceramic | https://www.piceramic.com/en/products/piezoceramic-components/disks-rods-and-cylinders/piezoelectric-discs-1206710 | Ceramic-based, Ag-screened piezoelectric discs |

| Q400 DIC | Limess Messtechnik & Software GmbH | https://www.limess.com/en/products/q400-digital-image-correlation | Software: Istra4D |

| Thermogravimetric Discovery TGA 550 | TA Instruments | https://www.tainstruments.com/tga-550/ | Software: Trios; Pan: Aluminium |

| UniVert 1kN Tensile testing machine | Cell Scale biomaterials testing | https://www.cellscale.com/products/univert/ | Software: UniVert; load cell capacity: 1 kN |

| WMA-300 High speed high voltage amplifier | Falco Systems | https://www.falco-systems.com/High_voltage_amplifier_WMA-300.html | 50x amplification up to +150 V and -150 V with respect to ground |

Ссылки

- Lodge, T. P., Hiemenz, P. C. Polymer Chemistry. Third edition. , CRC Press. Boca Raton. (2020).

- Lakes, R. S. Viscoelastic Solids. (1998), CRC Press. Boca Raton. (2017).

- Manconi, E., Mace, B. R. Estimation of the loss factor of viscoelastic laminated panels from finite element analysis. J Sound Vib. 329 (19), 3928-3939 (2010).

- Moiseyenko, R. P., Laude, V. Material loss influence on the complex band structure and group velocity in phononic crystals. Phys Rev B. 83 (6), 064301(2011).

- Frazier, M. J., Hussein, M. I. Viscous-to-viscoelastic transition in phononic crystal and metamaterial band structures. J Acoust Soc Am. 138 (5), 3169-3180 (2015).

- Krushynska, A. O., Kouznetsova, V. G., Geers, M. G. D. Visco-elastic effects on wave dispersion in three-phase acoustic metamaterials. J Mech Phys Solids. 96, 29-47 (2016).

- Krushynska, A. O., et al. Dissipative dynamics of polymer phononic materials. Adv Funct Mater. 31 (30), 2103424(2021).

- Merheb, B., et al. Elastic and viscoelastic effects in rubber/air acoustic band gap structures: A theoretical and experimental study. J Appl Phys. 104 (6), 064913(2008).

- Krushynska, A. O., et al. Emerging topics in nanophononics and elastic, acoustic, and mechanical metamaterials: an overview. Nanophotonics. 12 (4), 659-686 (2023).

- Renaud, F., Dion, J. -L., Chevallier, G., Tawfiq, I., Lemaire, R. A new identification method of viscoelastic behavior: Application to the generalized Maxwell model. Mech Syst Signal Process. 25 (3), 991-1010 (2011).

- Lewandowski, R., Chorążyczewski, B. Identification of the parameters of the Kelvin-Voigt and the Maxwell fractional models, used to modeling of viscoelastic dampers. Comput Struct. 88 (1-2), 1-17 (2010).

- Lewińska, M. A., Kouznetsova, V. G., van Dommelen, J. A. W., Krushynska, A. O., Geers, M. G. D. The attenuation performance of locally resonant acoustic metamaterials based on generalised viscoelastic modelling. Int J Solids Struct. 126-127, 163-174 (2017).

- Lee, D., Kim, M., Rho, J. A finite element method towards acoustic phononic crystals by weak formulation. J Phys Condens Matter. 31 (37), 375901(2019).

- Langer, P., Maeder, M., Guist, C., Krause, M., Marburg, S. More than six elements per wavelength: The practical use of structural finite element models and their accuracy in comparison with experimental results. J Comput Acoust. 25 (04), 1750025(2017).

- Poggetto, V. F. D., Serpa, A. L. Elastic wave band gaps in a three-dimensional periodic metamaterial using the plane wave expansion method. Int J Mech Sci. 184, 105841(2020).

- de Oliveira, V. B. S., Schalcher, L. F. C., dos Santos, J. M. C., Miranda Jr, E. J. P. Wave attenuation in 1-D viscoelastic phononic crystal rods using different polymers. Mater Res. 26, 10.1590/1980-5373-mr-2022-0534 (2023).

- Xiao, Y., Wen, J., Wen, X. Broadband locally resonant beams containing multiple periodic arrays of attached resonators. Phys Lett A. 376 (16), 1384-1390 (2012).

- Kulpe, J. A., Sabra, K. G., Leamy, M. J. Bloch-wave expansion technique for predicting wave reflection and transmission in two-dimensional phononic crystals. J Acoust Soc Am. 135 (4), 1808-1819 (2014).

- Guo, Z., Sheng, M., Pan, J. Flexural wave attenuation in a sandwich beam with viscoelastic periodic cores. J Sound Vib. 400, 227-247 (2017).

- Valiya Valappil, S., Krushynska, A. O., Aragón, A. M. Analytical characterization of the dynamic response of viscoelastic metamaterials. Comput Mater Sci. 229, 112385(2023).

- Shi, L., et al. Spectral element method for band-structure calculations of 3D phononic crystals. J Phys D Appl Phys. 49 (45), 455102(2016).

- Matlack, K. H., Bauhofer, A., Krödel, S., Palermo, A., Daraio, C. Composite 3D-printed metastructures for low-frequency and broadband vibration absorption. Proc Natl Acad Sci U S A. 113 (30), 8386-8390 (2016).

- Van Belle, L., Claeys, C., Deckers, E., Desmet, W. On the impact of damping on the dispersion curves of a locally resonant metamaterial: Modelling and experimental validation. J Sound Vib. 409, 1-23 (2017).

- D'Alessandro, L., Krushynska, A. O., Ardito, R., Pugno, N. M., Corigliano, A. A design strategy to match the band gap of periodic and aperiodic metamaterials. Sci Rep. 10 (1), 16403(2020).

- Theobald, P., Zeqiri, B., Avison, J. Couplants and their influence on AE sensor sensitivity. J Acoust Emiss. 26, 91-97 (2008).

- Samykano, M., et al. Mechanical property of FDM printed ABS: influence of printing parameters. Int J Adv Manuf Technol. 102 (9-12), 2779-2796 (2019).

- Hussein, M. I., Leamy, M. J., Ruzzene, M. Dynamics of Phononic Materials and Structures: Historical Origins, Recent Progress, and Future Outlook. Appl Mech Rev. 66 (4), 040802(2014).

Перепечатки и разрешения

Запросить разрешение на использование текста или рисунков этого JoVE статьи

Запросить разрешениеThis article has been published

Video Coming Soon

Авторские права © 2025 MyJoVE Corporation. Все права защищены