Method Article

적층 제조(Additive Manufacturing)에 의해 생산된 소산 탄성 메타물질의 특성화

요약

적층 제조된 폴리머는 탄성 메타물질을 생산하는 데 널리 사용되었습니다. 그러나 초음파 주파수에서 이러한 중합체의 점탄성 거동은 제대로 연구되지 않은 상태로 남아 있습니다. 이 연구는 3D 프린팅 폴리머의 점탄성 특성을 추정하고 이를 사용하여 메타물질 역학을 분석하는 방법을 보여주는 프로토콜을 보고합니다.

초록

점탄성 거동은 고분자 메타물질의 전례 없는 역동성을 향상시키거나 반대로 파동 제어 메커니즘에 부정적인 영향을 미치는 데 도움이 될 수 있습니다. 따라서 점탄성 효과를 이해하기 위해 작동 주파수에서 고분자 메타물질의 점탄성 특성을 적절하게 특성화하는 것이 중요합니다. 그러나 폴리머의 점탄성은 복잡한 현상이며, 초음파 주파수에서 저장 및 손실 계수에 대한 데이터는 특히 적층 제조된 폴리머의 경우 극히 제한적입니다. 이 연구는 적층 제조된 폴리머의 점탄성 특성을 실험적으로 특성화하고 폴리머 메타물질의 수치 분석에 사용하기 위한 프로토콜을 제시합니다. 특히, 이 프로토콜에는 제조 공정에 대한 설명, 적층 제조된 폴리머의 열적, 점탄성 및 기계적 특성을 측정하기 위한 실험 절차, 메타물질 역학의 유한 요소 시뮬레이션에서 이러한 속성을 사용하는 접근 방식이 포함됩니다. 수치 결과는 초음파 투과 테스트에서 검증됩니다. 프로토콜을 예시하기 위해 분석은 아크릴로니트릴 부타디엔 스티렌(ABS)에 중점을 두고 있으며 융합 증착 모델링(FDM) 3차원(3D) 프린팅을 사용하여 아크릴로니트릴 부타디엔 스티렌(ABS)으로 만든 간단한 메타물질의 동적 거동을 특성화하는 것을 목표로 합니다. 제안된 프로토콜은 많은 연구자들이 3D 프린팅 고분자 탄성 메타물질의 점성 손실을 추정하는 데 도움이 될 것이며, 이를 통해 점탄성 메타물질의 재료-특성 관계에 대한 이해를 높이고 궁극적으로 다양한 응용 분야에서 3D 프린팅 고분자 메타물질 부품의 사용을 촉진할 것입니다.

서문

중합체는 점탄성 반응을 더 크거나 더 작은 정도로 드러냅니다. 이것은 elastic (storage) moduli에 의해 설명되는 탄성 동작 외에도 점성 (손실) 구성 요소가 있음을 의미합니다. 점성 손실은 적용된 변형 하에서 응력 발생을 지연시키며 그 반대의 경우도 마찬가지입니다. 동적 여기(dynamic excitation)에서는 위상차가 있는 응력 성분이 열을 통해 소산되어 점탄성 매질에서 전파되는 음파의 에너지를 줄입니다. 이러한 현상을 점성 댐핑이라고 합니다.

점도는 폴리머 사슬에서 결합의 상대적 운동 또는 국부적 회전으로 인해 분자 수준에서 발생하며, 따라서 폴리머 사슬의 화학적 조성, 구조 및 연결에 의해 제어됩니다. 분자 이동성은 온도와 변형 속도에 따라 달라지며, 그 결과 점탄성 재료의 온도 및 시간 기반 거동이 발생합니다. 이 모든 것이 점탄성을 각 재료에 고유한 특성을 가진 본질적으로 복잡한 현상으로 만듭니다. 이러한 거동을 근사화하는 한 가지 실현 가능한 방법은 점탄성 재료를 (Hookean) 스프링과 (Newtonian) 대시 냄비1로 구성된 기계 시스템으로 모델링하는 것을 의미합니다. 이 접근법은 물질의 분자 구조와 실제 이완 과정의 모든 복잡성을 완전히 무시하지만, 점도 손실이 비교적 낮은 경질 폴리머에 대해 적절한 결과를 제공할 수 있습니다2.

적절한 기계 모델을 얻기 위한 핵심은 점탄성 폴리머 3,4,5,6,7,8의 저장 및 손실 계수에 대한 실험 데이터에 대해 스프링과 대시팟의 매개변수를 조정하는 것입니다. 이 작업은 적층 제조된 폴리머의 점탄성 계수를 결정하고 탄성 메타물질의 역학을 특성화하는 데 사용하는 일련의 방법을 설명합니다. 이를 통해 우리는 재료 특성과 메타물질의 구조 기반 역학 사이의 격차를 해소하여 목표 작업 빈도에 대한 메타물질의 보다 강력하고 신뢰할 수 있는 설계를 가능하게 하는 것을 목표로 합니다.

탄성 메타물질(elastic metamaterials)은 특이하면서도 제어 가능한 방식으로 고체의 음파를 조작할 수 있는 공학적이고 종종 주기적으로 구조화된 물질의 한 종류이다9. 파동 조작은 주로 밴드갭(파동 전파가 금지되는 주파수 범위)을 조정하여 구현됩니다4. 탄성 메타물질의 고유한 역동성은 특히 3차원 구성의 경우 복잡한 모양의 단위 셀로 표현되는 미세 조정된 아키텍처에 의해 제어됩니다. 이러한 구조적 복잡성은 적층 제조를 통해서만 실현될 수 있는 경우가 많으며, 점탄성 분석은 특히 적층 제조된 탄성 메타물질과 관련이 있습니다. 그러나 대부분의 최신 연구는 Maxwell10,11 또는 Kelvin-Voigt 모델11과 같이 지나치게 단순화된 점도 모델을 사용했습니다. 이러한 모델들은 실제 점탄성 물질(2)을 설명할 수 없기 때문에, 이들을 사용하여 도출된 결론은 신뢰할 수 있는 것으로 간주될 수 없다. 따라서 초음파 주파수에서 점탄성 재료 특성을 복제하는 보다 사실적인 모델에 대한 필요성이 절실합니다. 여러 연구에서 이러한 필요성 6,8,12을 다루었으며, 특히 복잡한 기하학적 및/또는 고주파14를 다룰때 높은 계산 부하로 인해 상용 유한 요소 솔버의 심각한 한계를 보고했으며, 단일 모듈러스(실제로는 이완 하의 등방성 매체의 두 모듈리티)의 이완을 고려하는 데 제한이 있다고 보고했다. 다른 분석 방법, 예를 들어, 평면파 확장은 계산 부담(15)을 줄일 수 있지만, 산란체 기하학적 구조에 대한 분석적 설명을 필요로 하여 그 적용 가능성을 제한한다. 확장된 평면파 확장 접근법(16,17)은 이러한 한계를 해결하지만 계산 복잡성을 추가합니다. 블로흐 파동 팽창(18) 및 전달 매트릭스 방법(19)은 유한 차원의 주기적 구조 만 고려할 수 있으며, 이는 해석적으로 설명 될 수 있습니다. 스펙트럼 요소 접근법(20,21)은 계산 효율성을 제공하지만, 그 적용 가능성은 첫 번째 밴드갭 아래의 매우 낮은 주파수로 제한됩니다. 따라서 탄성 메타물질20,22,23,24의 일반적인 작업 조건인 실온 및 고주파(100Hz 이상)에서의 저장 및 손실 계수에 대한 실험 데이터가 부족할 뿐만 아니라 역학 분석이 여전히 어려운 과제로 남아 있습니다. 이 연구는 적층적으로 제조된 점탄성 폴리머와 이들로 만들어진 탄성 메타물질의 특성화를 위한 실험적(및 수치적) 기술을 요약하여 이러한 격차를 메우는 것을 목표로 합니다.

이 접근법은 일반적으로 사용되는 아크릴로니트릴 부타디엔 스티렌(ABS) 폴리머로 만들어지고 융합 증착 모델링(FDM) 3D 프린팅(섹션 1)으로 생성된 주기적 질량 스프링 모델의 간단한 1차원(1D) 연속 아날로그를 분석하여 설명되며, 이를 위해 분해 및 유리 전이 온도(섹션 2)를 실험적으로 측정하고 기준 실온(섹션 3)에서 저장 및 손실 계수에 대한 마스터 곡선을 도출할 수 있습니다. 또한, 준정적 기계적 계수는 인장 시험(섹션 4)에서 추정할 수 있으며 동적 계수와 연결할 수 있습니다. 다음으로, 메타물질의 동적 특성을 모델링하는 수치적 방법을 설명하고(섹션 5), 얻어진 수치 결과는 전송 실험(섹션 6)에서 실험적으로 검증됩니다. 마지막으로, 연구 결과를 기반으로 제안된 방법의 적용 가능성과 한계에 대해 논의합니다.

프로토콜

폴리머 샘플에 대한 1. 3D 프린팅 절차

참고: FDM 3D 프린터에서 폴리머 샘플의 3D 프린팅에는 준비 단계, 프린팅 프로세스 및 후처리가 포함됩니다.

- 모델 준비

- CAD(Computer-Aided Design)를 지원하는 모든 소프트웨어에서 샘플 형상의 3D 모델을 생성하고 STL, OBJ 또는 STEP 파일로 내보낼 수 있습니다.

참고: 메타물질의 경우, 일반적인 소프트웨어는 상용(COMSOL Multiphysics, Abaqus, SolidWorks 등) 또는 오픈 소스(Elmer, MSLattice 등) 유한 요소 패키지 또는 복잡한 형상을 위한 CAD(Grasshopper, Fusion 360, SketchUp, 3DMECMET, GrabCAD 등) 소프트웨어입니다. - 내보낸 파일을 슬라이서에서 열어 생성된 디지털 모델을 기반으로 3D 프린팅을 위한 실제 모델을 구성합니다. 샘플의 방향(지지의 필요성을 줄이기 위해), 인쇄 속도 및 온도(필라멘트 선택에 따라 결정됨), 솔리드 파트의 충전 밀도(메타물질 샘플의 경우 100%), 레이어 높이, 숙취 파트의 최종 지지 등과 같은 인쇄 설정을 지정합니다.

참고: 이러한 설정에 대한 특정 값은 3D 프린터 모델에 따라 다르며 해당 설명서에서 찾을 수 있습니다. - 슬라이스된 형상과 지정된 설정을 네트워크 연결 또는 외부 USB 드라이브를 통해 3D 프린터로 전송된 G 코드 파일에 저장합니다.

- CAD(Computer-Aided Design)를 지원하는 모든 소프트웨어에서 샘플 형상의 3D 모델을 생성하고 STL, OBJ 또는 STEP 파일로 내보낼 수 있습니다.

- 3D 프린터 준비

- 3D 프린팅 프로세스를 시작하기 전에 알코올과 극세사 천으로 프린트 베드를 청소하십시오.

- 샘플을 3D 프린팅할 프린트 베드 영역에 접착제 층(예: 헤어스프레이, 접착제 또는 유리층 접착제)을 바릅니다.

- 3D 프린터 설명서에 따라 필라멘트를 노즐에 업로드하고 제대로 압출되었는지 확인합니다.

- 3D 프린터에 대한 지침에 따라 3D 인쇄 프로세스를 시작합니다.

- 3D 프린팅 공정 및 후처리

- 인쇄 프로세스를 시작하기 전에 3D 프린터가 지정된 베드 온도 값에 도달했는지 확인하십시오.

- 3D 프린팅이 완료되면 프린트 베드의 온도를 실온(RT)으로 낮추고 3D 프린팅된 샘플을 조심스럽게 제거합니다.

- 깨끗한 최종 구조를 위해 지지대 또는 챙 층을 자르거나 씻어냅니다.

2. 열중량 분석(TGA) 및 시차 주사 열량계(DSC)

참고: TGA 및 DSC 기법은 시료 로딩, 실험 파라미터 정의, 테스트 조건 등을 포함하는 유사한 프로토콜을 따르며, 이후 데이터 처리가 이루어집니다.

- 시료 로딩

참고: 샘플이 분말 형태 또는 작은 조각인지 확인하여 총 중량이 5mg(식염 곡물 무게의 약 절반)을 초과하지 않도록 합니다.- TGA 오븐 챔버 도어를 열고 알루미늄/백금 샘플 팬을 밸런스 팬에 놓고 저울을 테아링합니다.

- 주걱을 사용하여 조심스럽게 샘플을 샘플 팬에 옮깁니다.

- 샘플 질량(일반적으로 2-5mg)을 기록하고 오븐 챔버 도어를 닫습니다.

- 실험적 매개 변수

- 온도 범위, 가열 속도 및 대기(질소 가스)를 포함한 특정 실험 매개변수를 정의합니다.

- 추가 매개변수(예: 시간 단계, 램프 속도)를 지정하고 실험을 시작합니다.

- 실험적 테스트

- TGA: 온도 또는 시간을 변화시키면서 시료 질량을 지속적으로 모니터링하고 분해, 산화 또는 탈착과 같은 과정을 나타낼 수 있는 중량의 변화를 기록합니다.

- DSC: 온도 또는 시간의 함수로 열 흐름을 지속적으로 평가하고 잠재적으로 상전이, 결정화, 용융 또는 화학 반응을 의미할 수 있는 흡열 또는 발열 피크를 기록합니다.

- 데이터 수집 및 분석

- OriginPro, MATLAB 등과 같은 도구를 사용하여 플로팅하기 위해 데이터를 이진 "ASCII" 또는 MATLAB "mat" 파일로 내보냅니다.

- 측정된 TGA 곡선에서 샘플의 질량 손실 거동의 전이를 나타내고 곡선 기울기의 급격한 이동을 특징으로 하는 단계 변화를 검사합니다. 시료의 5% 질량 손실에 해당하는 온도를 분해 온도로 식별합니다. 미분 열중량 측정법(DTG) 곡선의 피크는 질량 손실의 최대 속도 지점을 나타냅니다.

- DSC 곡선 분석에서는 시료 내에서 발생하는 다양한 위상 전이와 관련된 열 흐름 속도의 변화를 반영하는 곡선 기울기의 변화를 특징으로 하는 변곡점을 식별합니다. 기울기 변화가 시작되는 온도 축의 점을 나타내는 각 변곡점의 시작 온도를 찾습니다. 유리 전이 온도(Tg) 측정의 경우, 변곡점은 곡선이 기준선에서 벗어나는 전이 영역의 중간점에 해당합니다.

알림: 잘 정의된 기준선 곡선은 기기의 적절한 보정을 보장합니다. 기준선이 평평하지 않으면 기기의 불안정성, 부적절한 샘플 취급 또는 오염을 나타낼 수 있습니다. 곡선의 선명도는 샘플의 균질성과 순도를 나타냅니다. DSC 실험의 두 번째 주기에서 데이터를 추출하여 샘플 내의 불순물이나 잔류 응력이 결과에 미치는 영향을 피하는 것이 일반적입니다.

3. 재료 특성화를 위한 동적 기계 분석(DMA)

참고: 동적 기계 분석기를 사용하여 폴리머의 점탄성 특성을 특성화하려면 표 1에 나열된 여러 테스트 설정 중 하나에서 샘플을 확보해야 합니다. DMA 실험의 프로토콜에는 다음 단계가 포함됩니다.

- 시료 전처리

- 열간 프레스, 성형, 절단 또는 3D 프린팅을 사용하여 직육면체 모양의 테스트 샘플을 제작합니다. 샘플 가장자리가 평행하고 매끄러운지 확인하십시오. 필요한 경우 연마지를 사용하십시오. 재료에 기포가 형성되지 않도록 하십시오.

- 4개의 테스트 구성에 대한 테스트 샘플 치수는 표 2 를 참조하십시오.

참고: 다음 프로토콜은 3D 프린팅(경질) 폴리머에 적합한 단일 캔틸레버 테스트 구성 절차에만 초점을 맞춥니다. 다른 테스트 구성에도 유사한 프로토콜이 적용됩니다.

- 실험 설계

- 테스트를 위한 온도 범위, 유리 전이 온도 및 재료의 용융 온도(DSC 기준)를 정의합니다.

알림: 정확한 결과를 얻으려면 유리 전이 지점보다 20°C 높거나 낮은 온도에서 작동하지 마십시오. - 1-3 °C/min의 가열 속도를 선택하십시오. 최적의 결과를 위해 가장 낮은 변형률 값을 선택하십시오. 일반적인 변위는 5μm에서 50μm 사이입니다. 일반적으로 10μm의 시작점이 적합합니다. 주파수 스윕과 가열 속도에 대한 매개변수를 구성합니다.

- 테스트를 위한 온도 범위, 유리 전이 온도 및 재료의 용융 온도(DSC 기준)를 정의합니다.

- 교정

- 단일 캔틸레버 테스트 구성을 선택하고 측벽에 있는 클램프를 제거하여 오븐을 분리합니다.

- 고정 클램프를 필요한 측정 길이(샘플의 치수에 따라)로 조정하여 DMA 기계에서 제거했다가 다시 설치합니다.

- 이동식 클램프의 나사가 단단히 조여지고 움직이지 않는지 확인하십시오. 클램프가 열전대에 닿지 않도록 하십시오.

- 하중 계산에 측정 형상의 무게가 포함되지 않도록 보장하기 위해 교정 프로세스를 시작합니다. 기계를 시작할 때마다 또는 테스트 구성을 전환할 때마다 보정을 수행합니다.

- 시료 클램핑

- 문구류와 조정 가능한 cl의 나사를 풉니다.amps 주차 모드가 활성화되면. 주차는 조정 가능한 cl의 움직임을 제한하는 것을 말합니다.amp 하는 동안 기기의 손상을 방지하기 위해amping.

- 테스트 샘플을 한쪽으로 밀어 클램프의 나사산에 놓습니다. 토크 렌치를 사용하여 조정 가능한 클램프를 조인 다음 고정 클램프를 나사로 고정하고 추가 지원 없이 샘플을 고정할 수 있을 만큼의 노력으로 나사를 조입니다.

- 샘플에 정렬 불량이 있는지 검토합니다.

- 샘플 클램핑의 적절성과 절차의 기능을 확인하려면 수동 진동을 시작하십시오. 이것은 데이터를 기록하지 않고 샘플에 다양한 힘을 가합니다.

참고: 샘플의 저장 계수가 0.1% 미만(또는 동적 힘이 5N 미만)으로 유지되면 기술과 클램핑이 적절한 것으로 간주됩니다.

- 측정 수행

- 오븐을 테스트 구성 위에 올려 놓고 초기 온도를 수동으로 입력하여 다시 설치하십시오. 액체 질소 밸브를 한 바퀴 완전히 열고 원하는 온도에 도달한 후 최소 3분 동안 기다립니다.

- 측정을 시작하고 컴퓨터 화면에서 수행합니다.

- 측정이 완료되고 오븐 온도가 주변 온도로 돌아온 후 질소 밸브를 닫습니다. 오븐과 샘플을 제거하고 샘플을 추가 테스트를 위해 다시 사용하지 마십시오.

- 데이터 분석

- 데이터를 저장하고, 곡선을 선택하고, 적절한 이동 계수를 사용하여 기준 온도로 이동하여 기준 온도에서 마스터 곡선을 얻습니다.

- 시간-온도 중첩(TTS) 곡선에 대해 지정된 기계적 특성(예: 저장 계수, 손실 계수, tan δ)을 주파수에 대해 플로팅합니다. 가로축은 일반적으로 로그 스케일로 주파수를 나타냅니다.

- 주파수에 따른 기계적 특성의 변화를 분석합니다.

참고: 경질 고분자 재료는 종종 로그-로그 플롯의 기울기 변화로 표시된 주파수와의 멱법칙 상관 관계를 고수하는 점탄성 계수를 나타냅니다. 손실 및 저장 계수 곡선의 교차는 크로스오버 주파수를 의미하며, 이는 폴리머의 우세한 점탄성 특성의 변화를 시사합니다. 특정 주파수 범위 내에서, 재료의 기계적 특성은 주파수 독립적, 즉 재료가 대부분 탄성적으로 거동하는 고원 영역으로 유지될 수 있습니다. - OriginPro, MATLAB 등과 같은 도구를 사용하여 플로팅하기 위해 데이터를 이진 "ASCII" 또는 MATLAB "mat" 파일로 내보냅니다.

4. 디지털 이미지 상관관계(DIC)와 결합된 인장 시험

참고: 이 프로토콜은 Istra4D 소프트웨어를 사용하여 Q400 DIC 시스템(LIMESS Messtechnik & Software GmbH, Germany)을 작동하는 방법에 대해 설명합니다.

- 시료 전처리

- 적층 제조 기술을 사용하여 D638-14 지정에 따라 테스트 샘플을 제작합니다.

- 스프레이 또는 표면 처리를 사용하여 스페클 패턴을 적용하여 DIC 분석에 적합한 매끄러운 표면을 만들고 직경이 3-5픽셀인 이상적인 스페클 크기를 보장합니다.

예를 들어 시야의 너비가 80mm이고 카메라 해상도 너비가 2000픽셀인 경우 계산은 다음과 같습니다.

- 실험적 설정

- 시험 중 미끄러짐을 방지하기 위해 적절한 정렬과 그립을 확인하여 인장 시험기에 시편을 올바르게 장착합니다.

- DIC 하드웨어를 소프트웨어에 연결합니다.

- 고해상도 카메라를 설정하여 표본 표면의 이미지를 캡처합니다. 카메라에 전체 관심 영역을 캡처할 수 있는 충분한 시야가 있는지 확인합니다.

- 시편 표면 전체에 균일한 조명을 보장하기 위해 적절한 조명을 구성합니다. 이미지 품질에 영향을 줄 수 있는 그림자나 눈부심을 피하십시오.

- 교정

- 새 보정 프로세스를 시작하고 색상 팔레트를 GrayMinMax로 조정합니다.

- 적절한 렌즈를 선택하고 조리개를 완전히 엽니다. 노출 시간 (예: 50ms)을 조정하여 더 적은 수의 빨간색 점으로 이미지를 캡처합니다.

- 초점과 조리개를 조정하여 테스트 표본 표면에 최소한의 빨간색 점을 얻습니다.

- 캘리브레이션을 선택하고 캘리브레이션 이미지를 획득하여 플레이트가 모든 방향으로 기울어지도록 합니다.

- 캘리브레이션 데이터를 저장합니다.

- 실험적 테스트

- 하중 없이 원래 상태에서 표본의 초기 이미지를 캡처합니다.

- 시험 표준에 따라 제어된 속도로 시편에 인장 하중을 가하기 시작합니다.

- 일정한 간격으로 또는 시험 과정 전반에 걸쳐 지속적으로 시편 표면의 이미지를 동시에 캡처합니다.

- 분석을 위해 캡처한 이미지를 DIC 소프트웨어가 장착된 컴퓨터로 전송합니다. 이 소프트웨어를 사용하여 연속된 프레임 간의 이미지를 상호 연관시키고 표면 변위와 변형을 추적할 수 있습니다.

- 분석 및 사후 처리

- 프로젝트 탐색기에서 원하는 이미지 시리즈를 선택합니다. New Evaluation(새 평가 )을 클릭하여 새 분석을 시작하고 분석 이름을 정의합니다.

- 평가 설정 탭에서 해석 매개변수(패싯 크기, 그리드 간격 등)를 조정합니다. 최적의 해석 정확도를 위해 그리드 간격을 면 크기의 약 1/3로 설정합니다.

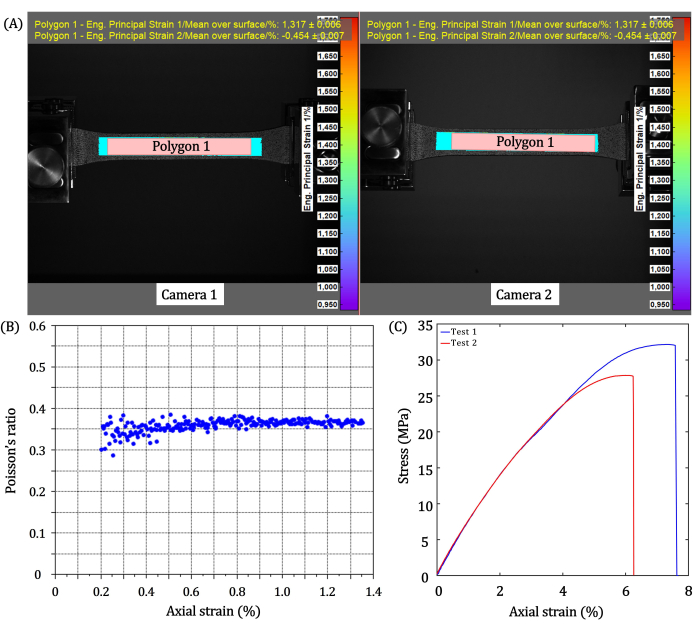

- 마스크를 사용하여 분석 내에서 관심 영역 또는 제외 영역( 그림 6A의 다각형 1)을 정의합니다. Startpoints(시작점 ) 탭에서 Start(시작)를 클릭하여 시작점 검색을 확인합니다. 자동 할당을 위해 모든 단계가 녹색 반원으로 표시되어 있는지 확인합니다.

- 제어 탭으로 이동하여 시작을 클릭하여 분석을 시작합니다. 분석 진행 상황을 모니터링하여 성공적으로 완료되면 모든 이미지 단계가 녹색 전체 원으로 표시되는지 확인합니다.

- 소프트웨어에서 사용할 수 있는 모듈을 사용하여 DIC 결과를 분석하여 시편 표면 전체의 변형률 및 변위 필드를 계산합니다. 응력-변형률 곡선, 영률(Young's modulus), 극한 인장 강도 등과 같은 관련 기계적 특성을 추출합니다.

- 정확성과 가독성을 높이기 위해 필요한 기술(예: 필터링, 평활화)을 사용하여 데이터를 후처리합니다.

- 결과를 해석하여 인장 하중 조건에서의 재료 거동을 결론지을 수 있습니다.

5. 메타물질의 파동역학에 대한 유한요소 연구

참고: 아래는 상용 유한 요소 소프트웨어인 COMSOL Multiphysics를 사용하여 탄성 메타물질의 투과 분석을 위한 유한 요소 기반 절차에 대한 설명입니다.

- 모델 준비

- 먼저 모델 마법사를 사용하여 새 모델을 만듭니다. 3D 공간 치수를 선택하고 솔리드 역학 연구를 추가합니다. 스터디 창에서 전송 분석을 위한 주파수 도메인 스터디를 선택합니다.

- 관련 매개변수를 정의하고 Global Definitions 탭에서 값을 할당합니다. 사용 가능한 도구를 사용하여 메타물질 모델의 형상을 생성합니다. 모델은 일반적으로 상호 연결된 단위 셀 집합으로 구성됩니다.

- 구성 요소를 마우스 오른쪽 버튼으로 클릭하여 Definitions 탭에 액세스한 다음 Probes 를 선택하고 Boundary Probe를 선택합니다. 전송 손실을 계산할 이 경계 프로브에 모델의 경계를 할당합니다. 이 경계 프로브에서 입력 에너지에 대한 전송된 파동 에너지의 비율을 추정하는 수학 표현식을 다음과 같이 정의합니다.

여기서 T 는 전송 비율, A는 입사 평면에서의 여기 진폭, solid.uAmpZ는 출력 평면 에서의 변위 성분입니다.

에서의 변위 성분입니다. - 도메인 경계에서 스퓨리어스 반사파가 생성되지 않도록 하려면 정의 탭을 마우스 오른쪽 버튼으로 클릭하고 메타물질 지오메트리를 둘러싼 기하학적 블록에 PML 속성을 할당하여 완벽하게 일치하는 레이어(PML)를 정의합니다. PML 크기는 원치 않는 반사를 감쇠할 수 있을 만큼 충분히 커야 하며, 일반적으로 들어오는 파장 파장의 2-6배입니다. 또는 매체의 주기적 확장을 모델링하려면 주기성 방향에 수직인 면에 주기적 경계 조건을 적용하고 연속성 피쳐를 활성화합니다.

- Materials 탭을 마우스 오른쪽 버튼으로 클릭하고 라이브러리에서 재료를 추가하여 형상에 재료 속성을 지정합니다. 또는 필요한 재료 속성을 수동으로 지정해야 하는 빈 재료 속성을 선택합니다.

- Component 탭에서 기본 물리 설정은 분석된 형상에 선형 탄성 재료 동작을 할당합니다. 점탄성 특성을 통합하려면 선형 탄성 재료 탭을 마우스 오른쪽 버튼으로 클릭하고 점탄성 재료 모델을 선택합니다. 일반화 된 맥스웰 모델은 DMA 테스트에서 얻은 실험 데이터를 준수 할 수 있기 때문에 적합한 선택입니다. DMA 결과를 기반으로 한 계산에서 얻은 편차 텐서를 입력합니다.

- Prescribed Displacement 탭을 마우스 오른쪽 버튼으로 클릭하고 그래픽 창에서 동적으로 여자할 모델의 일부를 선택합니다. 피에조 소자를 사용한 피치 캐치 테스트에서 전송 결과의 실험적 검증을 구상하고 피에조 소자의 예상 위치에서 평면 외 변위의 진폭을 할당합니다.

- 고려 중인 가장 작은 파장을 분해하기 위해 최소 5-7개의 유한 요소가 있어야 한다는 규칙을 따르는 메쉬 요소 크기로 분석된 모델에 적합한 메쉬를 생성합니다. 메시를 수동으로 정의하거나 물리 제어 메시 설정을 할당하여 이 작업을 수행합니다. 스윕 메쉬 기능은 흡수 동작을 정의하기 위해 PML 설정과 더 호환됩니다.

- 점탄성 모델에 대한 Solid Mechanics 스터디 파라미터 구성

- 유변학적 단순 폴리머의 경우, 폴리머의 점탄성 특성에 대한 온도 유도 효과는 이동 계수를 적용하여 시간 척도의 이동으로 직접 변환될 수 있습니다. 드롭다운 메뉴에서 적절한 시프트 기능을 선택합니다. 사용할 DMA 결과에서 온도 효과가 이미 고려된 경우 없음 을 선택합니다.

- 적절한 점탄성 모델(예: 일반화 맥스웰 모델)을 선택하며, 이는 실험적으로 측정된 이완 거동을 캡처할 수 있는 능력 때문에 점탄성 재료에 대한 일반적인 선택입니다. 계산에 따른 편차 텐서의 값을 입력합니다.

- DMA 결과에서 이완 시간(τ)을 계산하는 한 가지 방법은 재료의 이완 과정에 해당하는 손실 계수 곡선의 피크 또는 최대값을 식별하는 것입니다. 이 피크와 관련된 주파수(f)를 추정하여 완화 시간 τ = 1/(2πf)를 계산합니다.

- 일반화된 맥스웰 모델 피팅 실험 데이터의 파라미터를 추정하는 일반적인 절차는 파라미터 추정 탭에서 찾을 수 있는 내장 피팅 툴을 사용하십시오. 현재 모델 예측을 실험 데이터와 실시간으로 비교할 수 있는 최적화 솔버를 사용하여 피팅을 수행합니다.

- 연구 계산

- Study 라이브러리의 Add Study 옵션에서 Frequency Domain을 선택하고 목표 주파수 범위를 입력합니다. 이 주파수 범위에서 중간 주파수의 수를 정의합니다.

- Compute 버튼을 눌러 스터디를 계산합니다.

- 데이터 분석 및 처리

- 계산이 완료되면 결과 탭을 마우스 오른쪽 버튼으로 클릭하고 1D 플롯 그룹 함수를 선택합니다. 생성된 1D 플롯 그룹을 마우스 오른쪽 버튼으로 클릭하고 옵션에서 전역 을 선택합니다.

- 설정 창의 Y축 데이터 탭에서 전송 손실에 대한 수학적 표현식을 입력합니다. 또는 이전 단계에서 경계 프로브에 할당된 닉네임을 입력합니다.

- X축 데이터 탭의 드롭다운 메뉴에서 x축에 대한 매개변수를 선택하고 데이터를 플로팅합니다. 플롯에서 주파수 밴드갭을 기준 전송에 비해 최소 10dB 전송 강하가 있는 주파수 범위로 식별합니다. 그런 다음 원시 데이터를 mat 또는 csv로 내보내고 그래픽 도구(예: MATLAB, Origin Pro, MS Excel 등)를 사용하여 추가 분석을 위한 플롯을 생성합니다.

6. 비접촉 레이저 도플러 진동계(LDV)를 사용한 피치 캐치 전송 테스트

알림: 실험 절차에는 테스트 설정 설정, 전송된 신호 수집 및 측정된 데이터의 후처리가 포함됩니다.

- 실험적 준비

- 작동 주파수 범위에 대한 수치 예측을 기반으로 적합한 여기 소스를 선택하십시오.

- 작동 주파수가 75kHz를 초과하는 경우 초음파 변환기를 선택하고 표면을 청소한 다음 샘플에 놓기 전에 접촉 매질의 얇은 층(종파 및 전단파 변환기25에 따라 다름)으로 균일하게 덮습니다.

- 저주파 여기(<50kHz)의 경우 적절한 직경의 압전 디스크(3-50kHz) 또는 진동 셰이커(0-10kHz)를 여기 소스로 선택하십시오. 압전 디스크는 적절한 결합을 보장하기 위해 테스트된 샘플에 접착되어야 합니다.

- 테스트 표본이 깨끗하고 안전하게 배치되었는지 확인하십시오. 레이저로 신호를 더 잘 감지할 수 있도록 의도된 신호 획득 지점에서 테스트 표본에 반사 테이프를 적용합니다.

- 레이저가 반사 테이프에 엄격하게 수직으로 향하도록 하고 스탠드오프 거리가 LDV 설명서에 규정된 대로 최적의 값으로 설정되도록 하여 LDV 레이저의 위치와 각도를 조정하여 반사 테이프 쪽으로 향하게 합니다. 표본이 보관되는 기본 테이블을 전기 또는 음향 소음을 유발할 수 있는 물체로부터 격리해야 합니다.

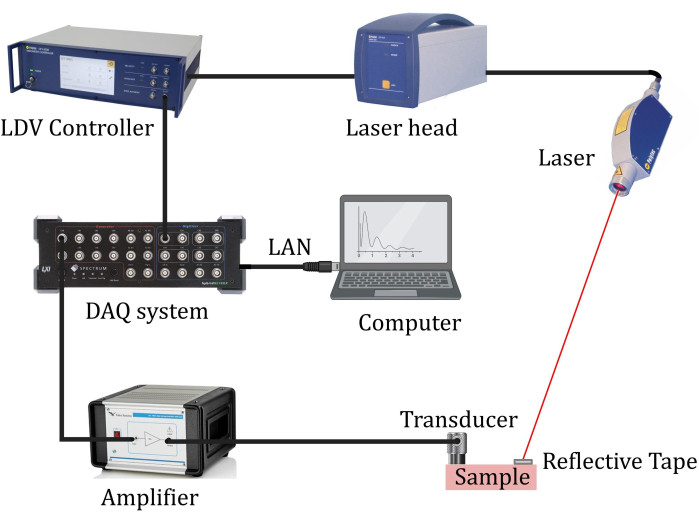

- 컴퓨터를 신호 발생기에 연결한 다음 압전에 연결된 증폭기에 연결하여 전기 회로를 만듭니다. LDV는 수집 시스템 또는 오실로스코프에 연결됩니다. 데이터 수집 시스템은 차례로 컴퓨터에 연결됩니다. 적절한 연결이 설정되면 테스트를 시작합니다.

- 작동 주파수 범위에 대한 수치 예측을 기반으로 적합한 여기 소스를 선택하십시오.

- 신호 생성 및 수집

참고: 신호 생성 및 수집 절차는 SBench6 소프트웨어를 사용하여 예시됩니다.- Start Manager Dialog 에서 생성기와 디지타이저에 적합한 하드웨어를 선택하여 신호 생성 및 수집을 위한 두 개의 개별 프로젝트를 생성합니다. 시작을 클릭하여 입력 모드 탭에서 프로세스를 시작하고 녹음 모드를 선택합니다. 표준 단일 모드를 미리 선택하여 Memsize(채널당 샘플 수)와 같은 매개변수를 조정할 수 있습니다.

참고: 권장되는 시작 값은 32kS입니다. 사전 트리거 및 사후 트리거는 필요에 따라 트리거 모드 전후에 기록해야 하는 샘플의 수를 나타냅니다. - 시계 탭에서 원하는 샘플링 속도를 설정합니다. 기본적으로 선택한 녹화 모드에 대한 최대 샘플링 속도가 적용됩니다.

- Trigger(트리거) 탭에서 트리거링 모드를 구성합니다. 라이센스 카드가 준비된 후 즉시 획득할 수 있도록 소프트웨어 트리거링과 같은 적절한 모드를 선택합니다. 모든 입력 채널은 입력 채널 탭에서 액세스할 수 있습니다.

- 싱글샷 녹화를 시작하려면 오른쪽으로 움직이는 녹색 화살표 버튼을 클릭합니다. 지정된 Memsize에 도달하면 녹음이 자동으로 중지됩니다. 또는 무한 루프 녹음을 선택하십시오. 중지 버튼을 사용하여 녹음을 종료합니다. 녹음은 아날로그 디스플레이에 표시됩니다.

알림: 발전기 카드가 연결되면 발전기 창의 입력 모드 탭이 출력 모드로 전환됩니다. - 측정 소프트웨어의 Easy Generator 옵션을 사용하여 사인파 또는 직사각형 펄스와 같은 간단한 여기 함수를 생성할 수 있습니다.

- 또는 Function Generator 를 사용하여 임의의 수학 함수를 생성할 수 있습니다. 이렇게 하려면 새로 만들기 탭으로 이동하여 신호 계산을 선택한 다음 함수 생성기 옵션을 선택합니다.

- 샘플 속도가 내부 잠금 속도와 일치하는지 확인합니다. 신호의 길이를 정의하고 신호를 시작하면 아날로그 디스플레이에 표시됩니다. 수학 함수는 수식 필드에 입력하거나 .txt 파일로 로드할 수 있습니다.

- 입력 채널에서 신호 계산을 선택하고 FFT를 선택하여 신호에 대해 고속 푸리에 변환(FFT)을 수행합니다. FFT 계산에 적합한 창 함수(예: 직사각형, Hanning, Hamming 등)를 선택합니다. 생성된 신호의 정확도를 확인하려면 고속 푸리에 변환(FFT)을 계산하고 피크가 신호에 할당된 주파수와 일치하는지 확인하십시오.

- LDV 레이저를 진동원(예: 초음파 변환기, 셰이커 등)으로 향하게 하고 신호를 보내고 FFT를 계산하여 테스트를 시작하기 전에 구성을 검사하여 제대로 작동하는지 확인합니다. 측정 소프트웨어의 다른 창에서 디지타이저 라이센스 카드를 할당하고 수신된 신호를 관찰합니다. 실험을 진행하기 전에 두 창에서 FFT 결과를 일치시킵니다.

- 메타물질 샘플의 원하는 획득 지점에 LDV 레이저를 향하게 하여 실험을 시작합니다. 신호를 생성하고, 데이터를 기록하고, 저장합니다.

- Start Manager Dialog 에서 생성기와 디지타이저에 적합한 하드웨어를 선택하여 신호 생성 및 수집을 위한 두 개의 개별 프로젝트를 생성합니다. 시작을 클릭하여 입력 모드 탭에서 프로세스를 시작하고 녹음 모드를 선택합니다. 표준 단일 모드를 미리 선택하여 Memsize(채널당 샘플 수)와 같은 매개변수를 조정할 수 있습니다.

- 데이터 분석 및 처리

- 디지타이저 창에서 주파수 응답 데이터를 분석하여 수치 결과를 검증하기 위한 주파수 밴드갭을 식별합니다.

- OriginPro, MATLAB 등과 같은 도구를 사용하여 플로팅하기 위해 데이터를 이진 ASCII 또는 MATLAB mat 파일로 내보낼 수 있습니다.

결과

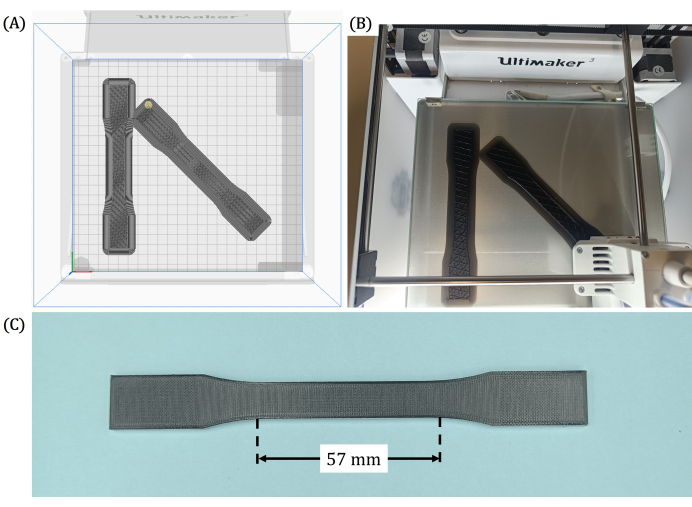

설명된 프로토콜은 아크릴로니트릴 부타디엔 스티렌(ABS)으로 만든 뼈 모양 및 메타물질 샘플을 제조 및 특성화함으로써 설명됩니다. 샘플의 기하학적 구조는 다음과 같습니다. 인장 시험을 위한 개 뼈 모양 샘플의 치수는 D638−14라는 명칭을 따릅니다. 메타물질 구조는 반경 7mm 및 두께 2mm의 디스크 10개가 주기적으로 20mm에 위치하여 정사각형 단면적 2mm x 2mm의 얇은 빔으로 결합된 1차원 질량-스프링 모델(보충 파일 1)의 연속 아날로그를 나타냅니다. 인장 시험에 사용되는 개뼈 구조에 대한 STL 파일은 보충 파일 2에서 찾을 수 있습니다.

고분자 샘플의 3D 프린팅

섹션 1의 단계에 따라 FDM 2노즐 3D 프린터를 사용하여 메타물질 및 뼈 모양 샘플을 제조합니다. 슬라이서 소프트웨어에서 아크릴로니트릴 부타디엔 스티렌(ABS) 필라멘트는 노즐 1에 할당되고, 노즐 2는 샘플이 지지체 없이 단일 재료로 생성되기 때문에 꺼집니다. 인필 밀도 100%, 레이어 높이 0.2mm의 선형 인필 패턴, 노즐 온도 245°C, 베드 온도 100°C, 인쇄 속도 40mm/s, 팬 속도 3%의 인쇄 설정이 사용됩니다. 슬라이스된 형상은 그림 1A에 나와 있습니다. 인쇄 과정에서 부품을 고정하기 위해 인쇄 베드 표면에 얇은 접착제 층이 적용됩니다. 프린팅이 완료되면(그림 1B) 프린트 베드를 실온으로 냉각한 후 3D 프린팅된 구조를 제거합니다. 최종 3D 프린팅 샘플은 그림 1C에 나와 있습니다.

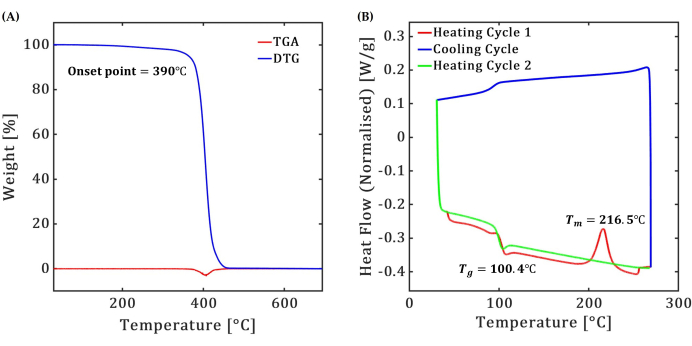

TGA 및 DSC

ABS 폴리머의 TGA는 단일 단계 분해 과정을 나타냅니다( 그림 2A 참조). 측정된 분해 시작 온도는 390°C이며 약 420°C에서 완전 분해가 발생합니다. 하나는 363.6 °C에 해당하는 테스트 샘플의 5% 중량 감소를 관찰하며, 이는 DSC 테스트의 온도 상한으로 작용했습니다. DTG 결과는 404.5°C에서 최대 분해 속도를 보여줍니다. 그림 2B 는 40°C에서 270°C의 온도 범위에서 수행된 DSC 테스트의 결과를 보여주며, 100.4°C의 유리 전이 온도(Tg)와 216.5°C의 용융 온도(Tm)를 나타냅니다.

디엠에이

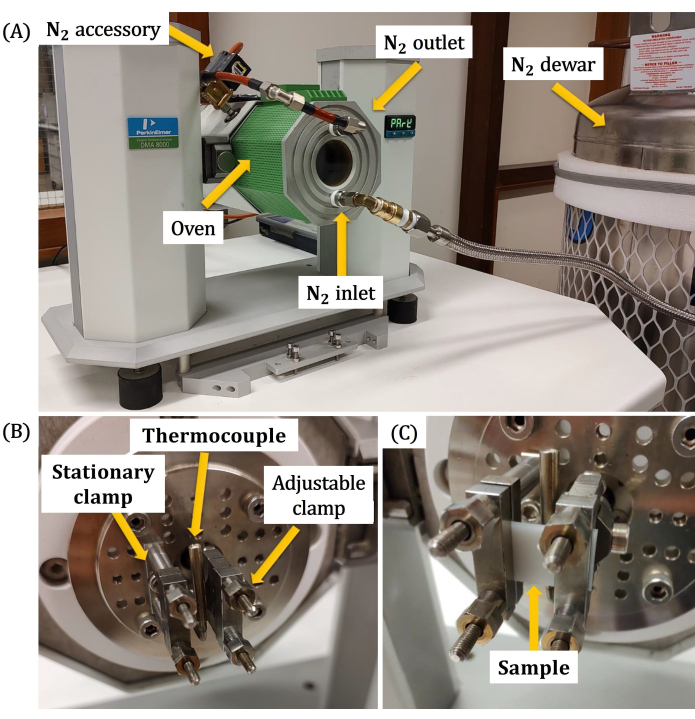

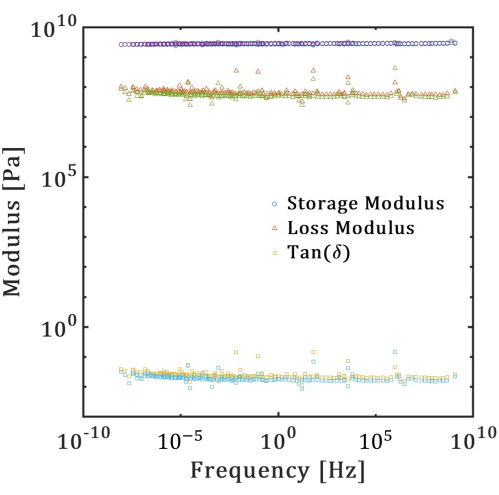

DSC의 유리 전이 온도(Tg)는 실온에서 ABS를 특성화하기 위한 이 작업의 목적에 따라 DMA 테스트의 온도 상한으로 작용합니다. DMA는 DMA 8000(그림 3 참조)을 사용하여 3D 프린터의 기준  에 대해 각각 0°(유형 1) 및 45°(유형 2)로 정렬된 선형 충전 패턴 3개의 샘플에서 수행되었습니다. 0.1 - 100 Hz의 주파수 스윕은 5 °C에서 60 °C 사이의 다양한 온도에서 사용됩니다. 가열 속도를 2°C/min으로 조정하고, 온도를 5°C씩 증가시키며 각 단계에서 5분의 등온 정지를 실시했습니다. 12개의 서로 다른 온도에서 얻은 곡선은 WLF(Williams-Landel-Ferry) 방정식을 사용하여 25°C의 기준 온도로 이동되었습니다. 유형 1 및 유형 2 샘플에 대한 결정적인 시간-온도 중첩 결과(그림 4)는 10-7 - 108Hz의 주파수 범위에서 저장 탄성률 및 손실 탄성률에 대한 평평한 선을 보여줍니다. TTS 곡선의 특정 지점에서 손실 계수 및 tan(δ)에서 일부 편차가 관찰됩니다.

에 대해 각각 0°(유형 1) 및 45°(유형 2)로 정렬된 선형 충전 패턴 3개의 샘플에서 수행되었습니다. 0.1 - 100 Hz의 주파수 스윕은 5 °C에서 60 °C 사이의 다양한 온도에서 사용됩니다. 가열 속도를 2°C/min으로 조정하고, 온도를 5°C씩 증가시키며 각 단계에서 5분의 등온 정지를 실시했습니다. 12개의 서로 다른 온도에서 얻은 곡선은 WLF(Williams-Landel-Ferry) 방정식을 사용하여 25°C의 기준 온도로 이동되었습니다. 유형 1 및 유형 2 샘플에 대한 결정적인 시간-온도 중첩 결과(그림 4)는 10-7 - 108Hz의 주파수 범위에서 저장 탄성률 및 손실 탄성률에 대한 평평한 선을 보여줍니다. TTS 곡선의 특정 지점에서 손실 계수 및 tan(δ)에서 일부 편차가 관찰됩니다.

인장 시험

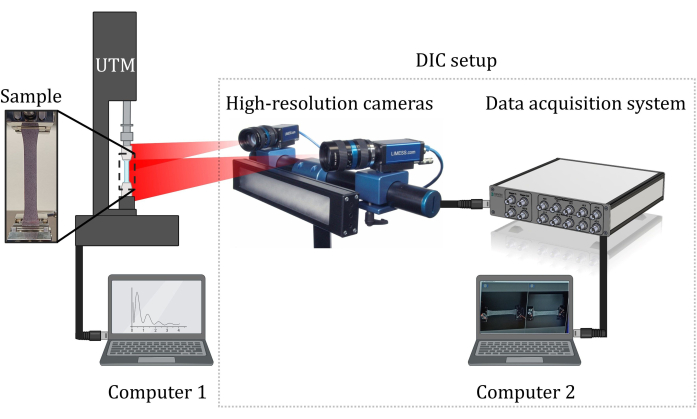

인장 시험은 최대 하중 용량이 1kN인 UTM(Ultimate Tensile Machine, 그림 5 참조)을 사용하여 수행되었습니다. 테스트 매개변수에는 980N의 최대 힘과 60초의 램프 시간이 포함되었습니다. 회복 시간을 10초로 설정하고 인장 시험기는 초당 힘에 대해 10개의 데이터 포인트를 기록했습니다. DIC 시스템의 고해상도 카메라는 프레임당 30개의 이미지를 캡처했으며, 그림 6A에서 폴리곤 1로 식별된 음영 영역에 초점을 맞춰 분석을 수행했습니다. 음영 영역 내의 평균 주 변형률 값은 1.317(인장 변형률) 및 -0.454(압축 변형률)입니다. 그림 6B 는 관측된 평균값이 0.37인 푸아송 비율의 결과를 보여줍니다. 그림 6C 는 탄성 회복을 보여주는 언로딩 곡선의 기울기에서 계산된 영률(Young's modulus)에 대한 결과를 보여주며, 이는 0.543GPa의 값을 산출합니다.

유한 요소 해석

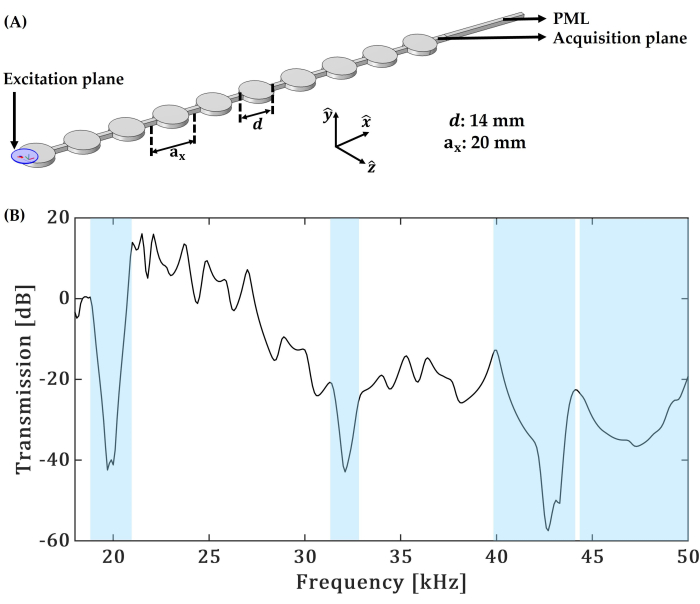

그림 7A는 전송 분석을 위해 고려된 메타물질의 기하학적 구조를 나타내며, 여기서 "출력 평면"은 전송된 신호를 측정하기 위한 프로브를 나타냅니다. 수치로 추정된 투과 곡선은 그림 7B에 나와 있으며, 그림 7A의 모델에 대해 표시된 입사 평면을 따라  1μm의 평면 외 여기 변위에 대해 표시됩니다. 음영 영역으로 표시된 20dB를 초과하는 전송 레벨의 강하는 다양한 주파수 범위에서 주파수 대역갭을 나타냅니다.

1μm의 평면 외 여기 변위에 대해 표시됩니다. 음영 영역으로 표시된 20dB를 초과하는 전송 레벨의 강하는 다양한 주파수 범위에서 주파수 대역갭을 나타냅니다.

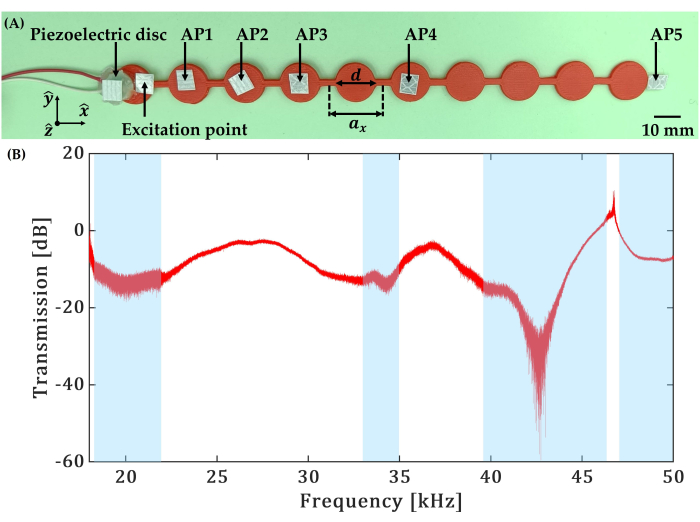

피치 캐치 트랜스미션 테스트

그림 8 은 비접촉 LDV를 사용하여 일반적으로 사용되는 ABS 폴리머(그림 9A)로 만들어진 주기적 질량 스프링 모델의 간단한 1D 연속 아날로그에서 수행된 피치 캐치 전송 테스트에 사용된 설정을 보여줍니다. 그림 9B 는 그림 7A에 표시된 것과 동일한 3D 프린팅 ABS 샘플에 대한 주파수 영역에서의 피치 캐치 전송 테스트 결과를 보여줍니다. 방사형 공진 주파수 200kHz(직경 10mm 및 두께 0.2mm)의 세라믹 기반 Ag 스크리닝 압전 디스크를 사용하여 4kHz에서 40kHz까지 스윕 주파수 스윕 신호를 적용했습니다. 전송된 신호는 여기 측에서 10번째 단위 셀에서 획득되었습니다. 기록된 시간 영역 데이터는 고속 푸리에 변환(Fast Fourier Transform)을 적용하여 주파수 영역으로 변환되었습니다. 처리된 데이터는 다양한 주파수에서 20dB 이상의 신호 강하를 나타내며, 이는 그림 9B에서 파란색으로 강조 표시된 주파수 대역갭을 나타냅니다.

그림 1: 폴리머 샘플의 3D 프린팅. (A) 슬라이서 소프트웨어의 슬라이스 형상. (B) 진행 중인 3D 프린팅 공정. (C) ASTM 표준 D638에 따른 인장 시험을 위한 3D 프린팅 ABS 샘플. 이 그림의 더 큰 버전을 보려면 여기를 클릭하십시오.

그림 2: 열중량 분석(TGA) 및 시차 주사 열량계(DSC). (A) TGA 및 DTG 및 (B) DSC 테스트에서 ABS 폴리머에 대한 열 특성 분석 결과. 이 그림의 더 큰 버전을 보려면 여기를 클릭하십시오.

그림 3: 동적 기계 분석. (A) DMA 기기 및 중요 부품. (B) 단일 캔틸레버 테스트 구성 이미지(샘플 없음). (C) 단일 캔틸레버 테스트 구성에서 클램핑된 샘플의 이미지. 이 그림의 더 큰 버전을 보려면 여기를 클릭하십시오.

그림 4: 시간-온도 중첩 결과. 3D 프린터의 기준  (저장 계수, 손실 계수 및 tan(δ)에 대해 0°(유형 1) 및 45°(유형 2)로 정렬된 선형 충전재 패턴으로 3D 프린팅된 ABS 폴리머에 대한 TTS 결과. 이 그림의 더 큰 버전을 보려면 여기를 클릭하십시오.

(저장 계수, 손실 계수 및 tan(δ)에 대해 0°(유형 1) 및 45°(유형 2)로 정렬된 선형 충전재 패턴으로 3D 프린팅된 ABS 폴리머에 대한 TTS 결과. 이 그림의 더 큰 버전을 보려면 여기를 클릭하십시오.

그림 5: 인장 시험 설정. DIC 셋업과 결합된 만능 인장 기계(UTM)를 포함한 인장 시험 셋업의 다이어그램. 샘플의 반점 패턴을 강조하기 위해 샘플의 확대보기도 표시됩니다. 이 그림의 더 큰 버전을 보려면 여기를 클릭하십시오.

그림 6: 인장 시험 결과. (A) DIC 설정의 두 카메라로 획득한 테스트 샘플의 이미지. 폴리곤 1은 계산을 위해 고려되는 영역입니다. 샘플을 왼쪽에서 오른쪽으로 뽑았습니다. (B) 푸아송 비율에 대한 결과. (C) 50mm/min(테스트 1) 및 5mm/min(테스트 2)에서 테스트한 3D 프린팅 ABS 뼈 모양 샘플(유형 2)의 응력-변형 거동. 테스트는 4개의 샘플에 대해 수행되었습니다. 이 그림의 더 큰 버전을 보려면 여기를 클릭하십시오.

그림 7: 유한 요소 해석. (A) 전송의 수치 계산을 위한 기하학적 모델; a x 는 단위 셀 치수, d는 디스크의 직경, PML은 완벽하게 일치하는 층을 나타냅니다. (B) 전송 계산을 위한 수치 결과, 음영 영역은 주파수 대역 갭을 나타냅니다. 이 그림의 더 큰 버전을 보려면 여기를 클릭하십시오.

그림 8: 피치 캐치 전송 실험 설정. 샘플을 통해 전달되는 기계적 진동을 측정하는 데 사용되는 비접촉식 레이저 도플러 진동계를 사용한 피치 캐치 전송 실험을 위한 테스트 설정. 이 그림의 더 큰 버전을 보려면 여기를 클릭하십시오.

그림 9: 피치 캐치 전송 실험 결과. (A) 피치 캐치 전송 실험에서 테스트한 디스크 직경 d = 14mm인 단위 셀 크기 ax = 20mm의 메타물질 구조 사진. 방사형 공진 주파수 200kHz의 압전 디스크를 사용하여 구조적 진동을 자극하고 반사 테이프를 붙여 구조물의 다른 지점(AP1, AP2, AP3, AP4 및 AP5)에서 획득합니다. (B) 피치 캐치 전송 테스트의 실험 결과. 사건 및 전송된 신호에 대한 기록은 각각 여기 지점과 획득 지점 5(AP5)에서 수행되었습니다. 음영 영역은 실험적으로 추정된 주파수 대역 갭을 나타냅니다. 이 그림의 더 큰 버전을 보려면 여기를 클릭하십시오.

| 테스트 구성 | 테스트 샘플 |

| 단일 캔틸레버 | 0.1mm 미만의 박막을 제외한 대부분의 시료 |

| 듀얼 캔틸레버 | 비교적 부드러운 재료(단일 캔틸레버 데이터에 잡음이 있는 경우) |

| 3점 굽힘 | 매우 뻣뻣하고 큰 샘플 |

| 긴장 | 두께가 <0.2mm인 매우 얇은 필름 |

표 1: DMA에 대한 다양한 테스트 샘플에 적합한 테스트 구성, 샘플 강성에 따라 분류됨.

| 테스트 구성 | 길이(mm) | 폭(mm) | 두께 (mm) |

| 단일 캔틸레버 | 05–25 | 04–12 | 0.10–4.00 |

| 듀얼 캔틸레버 | 25–45 | 04–12 | 0.10–4.00 |

| 3점 굽힘 | 25–45 | 04–12 | 0.50–4.00 |

| 긴장 | 10–25 | 04–10 | 0.01–0.20 |

표 2: DMA 기법의 다양한 테스트 구성에 대한 테스트 샘플의 치수.

보충 파일 1: 1D 주기 구조를 위한 STL 파일. 이 파일을 다운로드하려면 여기를 클릭하십시오.

보충 파일 2: 인장 시험에 사용되는 개뼈 구조에 대한 STL 파일. 이 파일을 다운로드하려면 여기를 클릭하십시오.

토론

섹션 1에 설명된 3D 프린팅 절차는 대부분의 테이블 크기 FDM 3D 프린터에 적용됩니다. 그러나 ABS에서 3D 프린팅하는 것은 이 폴리머가 온도 변화에 민감하기 때문에 까다로울 수 있습니다. 고르지 않은 가열 또는 냉각은 이미 인쇄된 부품의 수축을 일으켜 뒤틀림, 균열 또는 박리를 유발할 수 있습니다. 이러한 문제를 방지하려면 먼저 공급업체의 데이터시트를 기반으로 적절한 인쇄 설정을 식별하는 것이 좋습니다. 다음으로, 인쇄 과정에서 인쇄된 부품 근처의 강한 온도 변화를 피하는 것이 좋습니다. 안정적이고 따뜻한 환경을 유지하기 위해 3D 프린터를 상자 또는 챔버로 둘러싸서 달성할 수 있습니다.

열중량 분석(TGA)은 시차 주사 열량계(DSC)의 최대 안전 온도를 제어하는 온도로 재료 분해가 시작되는 온도를 식별하는 것을 목표로 합니다. TGA는 온도의 함수로 재료의 질량 손실을 측정하는 원리에 따라 작동합니다. DSC는 유리 전이 온도, 융점 및 재결정 온도를 포함한 재료의 주요 열 파라미터를 측정합니다. 위상 전이와 관련된 에너지 변화를 감지하는 원리에 따라 작동합니다. 따라서 TGA 및 DSC 검사는 DMA를 보완하는 기법으로 작용합니다.

동적 기계 분석기에 용융된 샘플을 적용하면 기기의 열전대가 손상될 수 있으므로 DSC 플롯에서T-m 을 신중하게 분석하는 것이 중요합니다. 샘플을 로드하기 전에 팬이 오염되지 않은 상태로 유지되는지 확인해야 합니다. 시료가 이물질로 오염되면 열 특성에 영향을 미치고 TGA 및 DSC 곡선에 아티팩트가 발생할 수 있습니다. Tg 및 Tm은 DMA에 대한 중요한 파라미터로 작용하므로 주의 깊게 식별하는 것이 중요합니다.

DMA는 사용자가 지정한 주파수 범위 내에서 온도에 따른 테스트 샘플의 재료 특성 변화를 측정합니다. DMA 기기는 0.01-600Hz의 주파수 범위 내에서 이러한 측정을 수행할 수 있으며, 이 범위를 벗어난 주파수 값에서 유변학적 단순 폴리머의 재료 특성의 변화는 시간-온도 중첩7을 사용하여 예측할 수 있습니다. 이러한 방식으로 재료의 점탄성 특성(손실 계수 및 복합 점도)을 얻을 수 있습니다. 그러나 Tm에 가까운 온도에서 작동하면 동적 기계 분석기가 손상될 수 있으므로 피해야 합니다. 또한 TG에 가까운 온도에서 작동하면 일관되지 않고 신뢰할 수 없는 결과가 발생할 수 있습니다. 또한 적절한 시료 정렬이 필수적이며, 시료가 직선이고 표면 결함 없이 매끄럽고 평행한 가장자리를 갖도록 합니다. 열전대는 cl을 만져서는 안 됩니다.amp손상을 방지하기 위해 측정의 어떤 지점에서도 s.

그림 4의 저장 및 손실 계수 곡선에 대한 거의 평평한 추세는 FDM으로 인쇄된 ABS가 주로 실온에서 탄성 거동을 나타낸다는 것을 보여줍니다. 저장 계수와 손실 계수의 비율인 위상 각도의 탄젠트(δ)에 대한 곡선의 평탄도는 재료의 Tg가 측정된 온도 범위 내에 있지 않음을 나타냅니다. 게다가, 인쇄 패턴의 방향이 다른 두 테스트 샘플에 대한 데이터는 구별할 수 없으며, 이는 인쇄 패턴이 계수에 미치는 유의미한 영향을 시사하지 않습니다. 이는 ABS의 매우 낮은 점성 손실과 100% 충전재 밀도에 기인할 수 있으며, 이는 패터닝의 효과를 가립니다. 그러나 이러한 결과는 다른 필라멘트의 점성 손실이 무시할 수 없기 때문에 3D 프린팅 폴리머에 대한 규칙이라기보다는 면제에 가깝습니다. 이러한 손실은 3D 프린팅 폴리머에 대한 DMA 수행의 중요성을 강조합니다.

인장 시험은 재료의 기계적 특성화를 위해 널리 채택되는 기법입니다. 이는 종종 뼈와 같은 모양의 테스트 샘플의 재료에 대해 준정적 기계적 계수(예: Young's modulus 및 Poisson's ratio)를 제공합니다(그림 1B). 디지털 이미지 상관관계(DIC) 기법을 추가하여 테스트 샘플의 적절한 위치를 보장하고 각 로딩 단계에서 변형된 표면의 이미지를 캡처할 수 있을 뿐만 아니라 이미지를 처리하여 변형률 및 변위 필드를 분석할 수 있습니다. DIC의 통합은 결과의 정확도를 더 높게 만들지만 제대로 처리하지 않으면 몇 가지 문제가 발생할 수 있습니다. DIC를 위한 샘플 준비 중에는 3D 잔류물이 0.4/픽셀 미만인 우수한 스페클 패턴을 적용하는 것이 중요합니다. 샘플의 초점이 잘 맞는지 확인하고 카메라의 시야에 가장 잘 맞는 적절한 보정 플레이트를 사용하십시오. 이 연구의 인장 시험에서 결정된 영률(0.543 GPa)은 Samykano et al.26이 보고한 값(0.751 GPa)과 잘 일치합니다. 테스트에 사용되는 UTM은 정확도, 해상도 또는 용량 측면에서 제한이 있을 수 있으며, 이는 결과의 품질과 신뢰성에 영향을 줄 수 있습니다. 부적절한 장착 또는 기계 가공을 포함한 잘못된 샘플 준비는 측정 오류를 유발할 수 있습니다. 샘플과 UTM의 죠 사이의 더 나은 접촉을 위해 연마지를 사용하여 샘플의 미끄러짐을 방지할 수 있습니다. 또한 많은 재료가 비등방성 기계적 특성을 가지고 있습니다. 비등방성 동작에 주의를 기울이지 않으면 부정확한 예측이 발생할 수 있습니다.

밴드갭을 추정하기 위한 수치 시뮬레이션은 피치-캐치 전송 테스트 4,8,27의 작업 주파수를 적절하게 정의하는 데 필수적입니다. 그림 7B에 표시된 계산된 데이터는 그림 7A에 표시된 분석된 메타물질 구성에 대해 예상할 수 있습니다. 구체적으로, 밴드갭 주파수 외부의 전송 곡선은 유한 크기의 주기 매체(27)의 고유 주파수에 해당하는 진동 피크와 함께 일정한 값 주위에서 진동한다. 밴드갭 내에서는 이 메타물질이 음파를 감쇠할 수 있는 능력을 검증하기 위해 전송이 크게 감소합니다.

보고된 시뮬레이션 절차(섹션 5)는 일반적이며 해석된 형상 또는 특정 점탄성 거동에 국한되지 않습니다. 다양한 점탄성 물질로 만들어진 다른 메타물질 구조는 투과 분석 7,8,20,22,24에서 성공적으로 테스트할 수 있습니다. 재료 거동은 비선형 재료가 주파수 영역4에서 해석될 수 없기 때문에 점탄성의 선형 탄성으로 제한됩니다. 다른 유한 요소 패키지의 전송 분석에는 유사한 작업에 대해 다른 구현 단계와 다른 용어 또는 명령이 필요할 수 있습니다. 또한, 주기적 경계 조건과 PML이 없을 수 있으며, 이는 도메인 경계에서 스퓨리어스 파동 반사를 줄이기 위한 대안을 찾아야 합니다.

피치 캐치 전송 테스트는 (메타)물질 샘플을 통해 전송되는 음향 파동 에너지의 부분을 추정하고 밴드갭 주파수를 식별(검증)하는 것을 목표로 합니다. 예비 수치 전송 데이터를 기반으로 이러한 테스트를 설정하는 것이 편리하며, 이를 통해 작동 주파수 범위를 식별할 수 있으며, 이를 통해 적절한 여기 소스 8,20,22,24를 선택할 수 있습니다. 전송 테스트를 위한 일반적인 장비에는 여기 신호를 생성하는 신호 발생기, 신호의 강도를 증가시키는 증폭기, 전기 신호를 기계적 동작으로 또는 그 반대로 변환하는 압전 요소(예: 압전 디스크 또는 압전 세라믹 변환기), 전송된 신호를 기록하기 위한 데이터 수집 시스템(7)이 포함됩니다. 하나의 피에조 소자는 신호를 여기시키기 위해 테스트된 샘플에 단단히 연결되고 다른 요소는 전송된 신호를 수신하는 데 사용됩니다. 두 번째 피에조 소자는 여기에서 레이저 도플러 진동계(LDV)로 대체되어 레이저의 매우 높은 감도로 인해 기록된 신호의 더 나은 품질을 제공하는 비접촉 측정을 제공합니다.

평균적으로 측정된 전송 신호는 수치 예측(그림 7B 및 그림 9B)과 잘 일치하며, 이는 점도 손실이 매우 낮은 샘플에 대해 예상할 수 있습니다. 표시된 주파수 영역 데이터는 레이저의 높은 감도로 인해 노이즈로 중첩됩니다. 데이터 수집에 LDV를 사용하는 것의 이점과 유연성은 분명합니다. 비접촉식 측정 및 정확한 데이터 외에도 LDV를 사용하면 압전 디스크 근처의 샘플에 레이저를 집중시켜 여기 측에서 신호를 측정할 수 있습니다. 이는 수치 시뮬레이션에서와 같이 입력 신호에 대한 전송 비율을 평가할 수 있는 가능성을 제공하며, 이는 높은 수준의 내부 파동 반사를 나타내는 복잡한 구조의 메타물질에 특히 유용합니다.

점탄성 메타물질을 특성화하기 위해 제안된 프로토콜은 빠르게 발전하는 이 분야에서 일하는 연구자들이 광범위한 적층 제조 물질에 대한 데이터를 획득하고 이러한 데이터를 메타물질 역학 분석에 사용하는 데 도움이 될 수 있다는 결론을 내릴 수 있습니다. 점탄성 효과로 인해 폴리머가 제공하는 탁월한 감쇠 특성으로 인해 금속 또는 세라믹 메타물질보다 선호되는 선택이기 때문에 음향 도파관, 클로킹, 수중 음향, 흡음, 의료 영상, 에너지 수확 및 기타 여러 분야에서 메타물질의 적용을 더욱 늘리려면 이러한 효과에 대한 더 깊은 이해가 필수적입니다.

공개

모든 저자는 이해 상충이 없음을 선언합니다.

감사의 말

S.B.와 A.O.K.는 OCENW에 대한 재정적 지원을 인정합니다. M.21.186 프로젝트는 네덜란드 연구위원회(NWO)에서 제공했습니다.

자료

| Name | Company | Catalog Number | Comments |

| Acrylonitrile Butadiene Styrene (ABS) | BASF | https://www.xometry.com/resources/3d-printing/abs-3d-printing-filament/ | Print temperature: 225-245 °C |

| COMSOL Multiphysics 6.0 | COMSOL | https://www.comsol.com/product-download/6.0 | Finite element software |

| DAQ system for DIC | Dantec Dynamics | https://www.dantecdynamics.com/components/daq-controllers/ | |

| Discovery DSC 25 | TA Instruments | https://www.tainstruments.com/dsc-25/ | Software: Trios; Pan: Aluminium |

| DMA 8000 | Perkin Elmer | https://www.perkinelmer.com/product/dma-8000-analyzer-qtz-window-ssti-clamp-n5330101 | Software: PerkinElmer |

| DN2.813-04 Spectrum hybridNetbox | Spectrum Instrumentation | https://spectrum-instrumentation.com/products/details/DN2813-04.php | 4-channel signal generator and digitizer; Software used: SBench6 |

| FDM 3D printer Ultimaker 3.0 | Ultimaker | https://ultimaker.com/3d-printers/s-series/ultimaker-s3/ | Slicer: Ultimaker Cura |

| Polytec laser unit OFV 534 | Polytec GmbH | https://www.polytec.com/eu/vibrometry/products | Laser and laser head, as a set |

| Polytec OFV-5000 vibrometer controller | Polytec GmbH | https://www.polytec.com/eu/vibrometry/products | LDV controller |

| Power amplifier Type 2718 | Bruel & Kjaer | https://www.bksv.com/en/instruments/vibration-testing-equipment/vibration-amplifiers/exciters/power-amplifier-type-2718 | Power output capability of 75 VA |

| PRYY-0110 | PI Ceramic | https://www.piceramic.com/en/products/piezoceramic-components/disks-rods-and-cylinders/piezoelectric-discs-1206710 | Ceramic-based, Ag-screened piezoelectric discs |

| Q400 DIC | Limess Messtechnik & Software GmbH | https://www.limess.com/en/products/q400-digital-image-correlation | Software: Istra4D |

| Thermogravimetric Discovery TGA 550 | TA Instruments | https://www.tainstruments.com/tga-550/ | Software: Trios; Pan: Aluminium |

| UniVert 1kN Tensile testing machine | Cell Scale biomaterials testing | https://www.cellscale.com/products/univert/ | Software: UniVert; load cell capacity: 1 kN |

| WMA-300 High speed high voltage amplifier | Falco Systems | https://www.falco-systems.com/High_voltage_amplifier_WMA-300.html | 50x amplification up to +150 V and -150 V with respect to ground |

참고문헌

- Lodge, T. P., Hiemenz, P. C. Polymer Chemistry. Third edition. , CRC Press. Boca Raton. (2020).

- Lakes, R. S. Viscoelastic Solids. (1998), CRC Press. Boca Raton. (2017).

- Manconi, E., Mace, B. R. Estimation of the loss factor of viscoelastic laminated panels from finite element analysis. J Sound Vib. 329 (19), 3928-3939 (2010).

- Moiseyenko, R. P., Laude, V. Material loss influence on the complex band structure and group velocity in phononic crystals. Phys Rev B. 83 (6), 064301(2011).

- Frazier, M. J., Hussein, M. I. Viscous-to-viscoelastic transition in phononic crystal and metamaterial band structures. J Acoust Soc Am. 138 (5), 3169-3180 (2015).

- Krushynska, A. O., Kouznetsova, V. G., Geers, M. G. D. Visco-elastic effects on wave dispersion in three-phase acoustic metamaterials. J Mech Phys Solids. 96, 29-47 (2016).

- Krushynska, A. O., et al. Dissipative dynamics of polymer phononic materials. Adv Funct Mater. 31 (30), 2103424(2021).

- Merheb, B., et al. Elastic and viscoelastic effects in rubber/air acoustic band gap structures: A theoretical and experimental study. J Appl Phys. 104 (6), 064913(2008).

- Krushynska, A. O., et al. Emerging topics in nanophononics and elastic, acoustic, and mechanical metamaterials: an overview. Nanophotonics. 12 (4), 659-686 (2023).

- Renaud, F., Dion, J. -L., Chevallier, G., Tawfiq, I., Lemaire, R. A new identification method of viscoelastic behavior: Application to the generalized Maxwell model. Mech Syst Signal Process. 25 (3), 991-1010 (2011).

- Lewandowski, R., Chorążyczewski, B. Identification of the parameters of the Kelvin-Voigt and the Maxwell fractional models, used to modeling of viscoelastic dampers. Comput Struct. 88 (1-2), 1-17 (2010).

- Lewińska, M. A., Kouznetsova, V. G., van Dommelen, J. A. W., Krushynska, A. O., Geers, M. G. D. The attenuation performance of locally resonant acoustic metamaterials based on generalised viscoelastic modelling. Int J Solids Struct. 126-127, 163-174 (2017).

- Lee, D., Kim, M., Rho, J. A finite element method towards acoustic phononic crystals by weak formulation. J Phys Condens Matter. 31 (37), 375901(2019).

- Langer, P., Maeder, M., Guist, C., Krause, M., Marburg, S. More than six elements per wavelength: The practical use of structural finite element models and their accuracy in comparison with experimental results. J Comput Acoust. 25 (04), 1750025(2017).

- Poggetto, V. F. D., Serpa, A. L. Elastic wave band gaps in a three-dimensional periodic metamaterial using the plane wave expansion method. Int J Mech Sci. 184, 105841(2020).

- de Oliveira, V. B. S., Schalcher, L. F. C., dos Santos, J. M. C., Miranda Jr, E. J. P. Wave attenuation in 1-D viscoelastic phononic crystal rods using different polymers. Mater Res. 26, 10.1590/1980-5373-mr-2022-0534 (2023).

- Xiao, Y., Wen, J., Wen, X. Broadband locally resonant beams containing multiple periodic arrays of attached resonators. Phys Lett A. 376 (16), 1384-1390 (2012).

- Kulpe, J. A., Sabra, K. G., Leamy, M. J. Bloch-wave expansion technique for predicting wave reflection and transmission in two-dimensional phononic crystals. J Acoust Soc Am. 135 (4), 1808-1819 (2014).

- Guo, Z., Sheng, M., Pan, J. Flexural wave attenuation in a sandwich beam with viscoelastic periodic cores. J Sound Vib. 400, 227-247 (2017).

- Valiya Valappil, S., Krushynska, A. O., Aragón, A. M. Analytical characterization of the dynamic response of viscoelastic metamaterials. Comput Mater Sci. 229, 112385(2023).

- Shi, L., et al. Spectral element method for band-structure calculations of 3D phononic crystals. J Phys D Appl Phys. 49 (45), 455102(2016).

- Matlack, K. H., Bauhofer, A., Krödel, S., Palermo, A., Daraio, C. Composite 3D-printed metastructures for low-frequency and broadband vibration absorption. Proc Natl Acad Sci U S A. 113 (30), 8386-8390 (2016).

- Van Belle, L., Claeys, C., Deckers, E., Desmet, W. On the impact of damping on the dispersion curves of a locally resonant metamaterial: Modelling and experimental validation. J Sound Vib. 409, 1-23 (2017).

- D'Alessandro, L., Krushynska, A. O., Ardito, R., Pugno, N. M., Corigliano, A. A design strategy to match the band gap of periodic and aperiodic metamaterials. Sci Rep. 10 (1), 16403(2020).

- Theobald, P., Zeqiri, B., Avison, J. Couplants and their influence on AE sensor sensitivity. J Acoust Emiss. 26, 91-97 (2008).

- Samykano, M., et al. Mechanical property of FDM printed ABS: influence of printing parameters. Int J Adv Manuf Technol. 102 (9-12), 2779-2796 (2019).

- Hussein, M. I., Leamy, M. J., Ruzzene, M. Dynamics of Phononic Materials and Structures: Historical Origins, Recent Progress, and Future Outlook. Appl Mech Rev. 66 (4), 040802(2014).

재인쇄 및 허가

JoVE'article의 텍스트 или 그림을 다시 사용하시려면 허가 살펴보기

허가 살펴보기This article has been published

Video Coming Soon

Copyright © 2025 MyJoVE Corporation. 판권 소유