Method Article

Eklemeli İmalat ile Üretilen Dağıtıcı Elastik Metamalzemelerin Karakterizasyonu

Bu Makalede

Özet

Eklemeli olarak üretilen polimerler, elastik metamalzemeler üretmek için yaygın olarak kullanılmaktadır. Bununla birlikte, bu polimerlerin ultrasonik frekanslardaki viskoelastik davranışı yeterince çalışılmamıştır. Bu çalışma, 3D baskılı polimerlerin viskoelastik özelliklerini tahmin etmek ve bunların metamateryal dinamiklerini analiz etmek için nasıl kullanılacağını göstermek için bir protokol bildirmektedir.

Özet

Viskoelastik davranış, polimer metamalzemelerinin benzeri görülmemiş dinamiklerini arttırmada veya aksine, dalga kontrol mekanizmalarını olumsuz yönde etkilemede faydalı olabilir. Bu nedenle, viskoelastik etkileri anlamak için bir polimer metamalzemesinin çalışma frekanslarında viskoelastik özelliklerini uygun şekilde karakterize etmek çok önemlidir. Bununla birlikte, polimerlerin viskoelastisitesi karmaşık bir olgudur ve ultrasonik frekanslarda depolama ve kayıp modülleri ile ilgili veriler, özellikle eklemeli olarak üretilen polimerler için son derece sınırlıdır. Bu çalışma, eklemeli olarak üretilen polimerlerin viskoelastik özelliklerini deneysel olarak karakterize etmek ve bunları polimer metamalzemelerinin sayısal analizinde kullanmak için bir protokol sunmaktadır. Spesifik olarak, protokol, üretim sürecinin tanımını, eklemeli olarak üretilen polimerlerin termal, viskoelastik ve mekanik özelliklerini ölçmek için deneysel prosedürleri ve bu özellikleri metamalzeme dinamiğinin sonlu eleman simülasyonlarında kullanmak için bir yaklaşımı içerir. Sayısal sonuçlar ultrasonik şanzıman testlerinde doğrulanır. Protokolü örneklendirmek için, analiz akrilonitril bütadien stiren (ABS) üzerine odaklanmıştır ve kaynaşmış biriktirme modellemesi (FDM) üç boyutlu (3D) baskı kullanılarak ondan yapılan basit bir metamalzemenin dinamik davranışını karakterize etmeyi amaçlamaktadır. Önerilen protokol, birçok araştırmacının, viskoelastik metamalzemeler için malzeme-özellik ilişkilerinin anlaşılmasını geliştirecek ve nihayetinde çeşitli uygulamalarda 3D baskılı polimer metamalzeme parçalarının kullanımını teşvik edecek 3D baskılı polimer elastik metamalzemelerdeki viskoz kayıpları tahmin etmesine yardımcı olacaktır.

Giriş

Polimerler, az ya da çok viskoelastik tepki gösterir. Bu, elastik (depolama) modülü ile tanımlanan elastik davranışa ek olarak, viskoz (kayıp) bileşenlere sahip oldukları anlamına gelir. Viskoz kayıplar, uygulanan zorlanma altında stres gelişiminde gecikmeye neden olur ve bunun tersi de geçerlidir. Dinamik uyarma altında, faz dışı stres bileşenleri ısı yoluyla dağılır, böylece viskoelastik bir ortamda yayılan akustik dalgaların enerjisi azalır. Bu fenomen viskoz sönümleme olarak adlandırılır.

Viskozite, polimer zincirlerindeki bağların nispi hareketleri veya yerel dönüşleri nedeniyle moleküler düzeyde ortaya çıkar ve bu nedenle, polimer zincirlerinin kimyasal bileşimi, yapısı ve bağlantıları tarafından yönetilir. Moleküler hareketlilik, sıcaklık ve deformasyon hızına bağlıdır, bu da viskoelastik malzemelerin sıcaklık ve zaman odaklı davranışına neden olur. Bütün bunlar, viskoelastisiteyi, her malzeme için benzersiz bir imzaya sahip, doğası gereği karmaşık bir fenomen haline getirir. Bu tür bir davranışa yaklaşmanın uygun bir yolu, viskoelastik bir malzemenin (Hookean) yaylar ve (Newtonian) dashpotlardan oluşan mekanik bir sistem olarak modellenmesini içerir1. Bu yaklaşım, bir malzemenin moleküler yapısını ve gerçek bir gevşeme işleminin tüm karmaşıklığını tamamen ihmal etse de, nispeten düşük viskoziteli kayıplara sahip sert polimerler için yeterli sonuçlar sağlayabilir2.

Yeterli bir mekanik model elde etmenin anahtarı, yayların ve gösterge panellerinin parametrelerini, bir viskoelastik polimer 3,4,5,6,7,8'in depolanması ve kayıp modülleri için deneysel verilere ayarlamaktır. Bu çalışma, eklemeli olarak üretilen polimerlerin viskoelastik modülünü belirlemek ve bunları elastik metamalzemelerin dinamiklerini karakterize etmede kullanmak için bir dizi yöntemi açıklamaktadır. Bu sayede, malzeme özellikleri ile metamalzemelerin yapı odaklı dinamikleri arasındaki boşluğu doldurmayı ve hedef çalışma frekansları için daha sağlam ve güvenilir bir metamalzeme tasarımı sağlamayı amaçlıyoruz.

Elastik metamalzemeler, katılardaki akustik dalgaları alışılmadık ancak kontrol edilebilir bir şekilde manipüle edebilen, tasarlanmış, genellikle periyodik olarak yapılandırılmış bir malzeme sınıfıdır9. Dalga manipülasyonu esas olarak bant aralıklarının uyarlanmasıyla gerçekleştirilir - dalga yayılmasının yasak olduğu frekans aralıkları4. Elastik metamalzemelerin benzersiz dinamikleri, özellikle üç boyutlu konfigürasyonlar için karmaşık şekilli birim hücrelerle temsil edilen ince ayarlı bir mimari tarafından yönetilir. Bu tür yapısal karmaşıklık genellikle yalnızca eklemeli imalat kullanılarak gerçekleştirilebilir, bu da viskoelastisite analizini özellikle eklemeli olarak üretilen elastik metamalzemeler için uygun hale getirir. Bununla birlikte, mevcut çalışmaların çoğu, Maxwell10,11 veya Kelvin-Voigt modeli11 gibi aşırı basitleştirilmiş viskozite modellerini kullanmıştır. Bu modeller herhangi bir gerçek viskoelastik malzemeyi2 tanımlayamadığından, bunların kullanılmasıyla elde edilen sonuçlar güvenilir olarak kabul edilemez. Bu nedenle, ultrasonik frekanslarda viskoelastik malzeme özelliklerini kopyalayan daha gerçekçi modellere ihtiyaç vardır. Birkaç çalışma bu ihtiyacı 6,8,12 ele almış ve özellikle karmaşık geometriler ve/veya yüksek frekanslar14 ile uğraşırken, yüksek13 hesaplama yükü ve tek bir modülün gevşemesini dikkate alma kısıtlaması nedeniyle ticari sonlu eleman çözücülerin ciddi sınırlamalarını bildirmiştir (gerçekte, her ikisi de gevşeme altındaki izotropik bir ortamın modülü). Başka bir analiz yöntemi, örneğin, düzlem dalga genişlemesi, hesaplama yükünü15 azaltabilir, ancak saçılma geometrisinin analitik bir tanımını gerektirir ve uygulanabilirliğini sınırlar. Genişletilmiş düzlem dalga genişleme yaklaşımı16,17 bu sınırlamayı ele alır, ancak hesaplama karmaşıklığı ekler. Bloch dalga genişlemesi18 ve transfer matrisi yöntemleri19, yalnızca analitik olarak tanımlanabilen sonlu boyutların periyodik yapılarını dikkate alabilir. Spektral eleman yaklaşımı20,21, hesaplama verimliliği sunar, ancak uygulanabilirliği, ilk bant aralığının altındaki çok düşük frekanslarla sınırlıdır. Bu nedenle, elastik metamalzemeler20,22,23,24 için yaygın çalışma koşulları olan oda sıcaklığında ve yüksek frekanslarda (100 Hz'nin üzerinde) depolama ve kayıp modülleri için deneysel veri eksikliğine ek olarak, dinamiklerinin analizi zor olmaya devam etmektedir. Bu çalışma, eklemeli olarak üretilen viskoelastik polimerlerin ve bunlardan yapılan elastik metamalzemelerin karakterizasyonu için deneysel (ve sayısal) teknikleri özetleyerek bu boşlukları doldurmayı amaçlamaktadır.

Bu yaklaşım, yaygın olarak kullanılan akrilonitril bütadien stiren (ABS) polimerinden yapılmış ve kaynaşmış biriktirme modellemesi (FDM) 3D baskı (Bölüm 1) ile üretilen bir periyodik kütle yay modelinin basit bir tek boyutlu (1D) sürekli analogunun analiz edilmesiyle gösterilmiştir, bunun için ayrışma ve cam geçiş sıcaklıkları deneysel olarak belirlenebilir (Bölüm 2) ve referans oda sıcaklığında depolama ve kayıp modülleri için ana eğriler türetilebilir (Bölüm 3). Ek olarak, yarı statik mekanik modüller çekme testlerinde (Bölüm 4) tahmin edilebilir ve dinamik muadillerine bağlanabilir. Daha sonra, bir metamalzemenin dinamik özelliklerini modellemek için sayısal yöntem açıklanır (Bölüm 5) ve elde edilen sayısal sonuçlar, iletim deneylerinde deneysel olarak doğrulanır (Bölüm 6). Son olarak, elde edilen bulgulara dayalı olarak önerilen yöntemlerin uygulanabilirliği ve sınırlılıkları tartışılmıştır.

Protokol

1. 3D Polimer numuneler için baskı prosedürü

NOT: Polimer numunelerinin bir FDM 3D yazıcıda 3D baskısı, bir hazırlık aşaması, baskı işlemi ve son işlem içerir.

- Modelin hazırlanması

- Bilgisayar destekli tasarımı (CAD) destekleyen herhangi bir yazılımda örnek bir geometrinin 3B modelini oluşturun ve bunu bir STL, OBJ veya STEP dosyası olarak dışa aktarın.

NOT: Metamalzemeler için ortak yazılım, karmaşık geometriler için ticari (COMSOL Multiphysics, Abaqus, SolidWorks, vb.) veya açık kaynaklı (Elmer, MSLattice, vb.) sonlu elemanlar paketi veya CAD (Grasshopper, Fusion 360, SketchUp, 3DMECMET, GrabCAD, vb.) yazılımıdır. - Oluşturulan dijital modeli temel alan 3B yazdırma için gerçek bir model oluşturmak üzere dışa aktarılan dosyayı bir dilimleyicide açın. Numunenin yönü (destek ihtiyacını azaltmak için), baskı hızı ve sıcaklığı (filament seçimine göre yönetilir), katı parçalar için dolgu yoğunluğu (metamalzeme numuneleri için %100), katman yüksekliği, akşamdan kalma parçalar için nihai destek vb. gibi baskı ayarlarını belirtin.

NOT: Bu ayarlar için belirli değerler 3D yazıcının modeline bağlıdır ve ilgili kılavuzlarda bulunabilir. - Dilimlenmiş geometriyi ve belirtilen ayarları, bir ağ bağlantısı veya harici bir USB sürücü aracılığıyla 3D yazıcıya gönderilen bir G kodu dosyasında saklayın.

- Bilgisayar destekli tasarımı (CAD) destekleyen herhangi bir yazılımda örnek bir geometrinin 3B modelini oluşturun ve bunu bir STL, OBJ veya STEP dosyası olarak dışa aktarın.

- 3D yazıcının hazırlanması

- 3D baskı işlemine başlamadan önce baskı yatağını alkol ve mikrofiber bezle temizleyin.

- Numunenin 3D basılacağı baskı yatağı alanına bir yapıştırıcı tabakası (örn. saç spreyi, yapıştırıcı veya cam yatak yapıştırıcısı) uygulayın.

- 3D yazıcının kılavuzuna göre bir nozüle bir filament yükleyin ve düzgün bir şekilde ekstrüde edildiğinden emin olun.

- 3D yazıcı talimatlarını izleyerek 3D yazdırma işlemini başlatın.

- 3D baskı işlemi ve son işlem

- Yazdırma işlemine başlamadan önce 3D yazıcının belirtilen yatak sıcaklığı değerine ulaştığından emin olun.

- 3D baskı bittiğinde, baskı yatağının sıcaklığının oda sıcaklığına (RT) düşmesine izin verin ve 3D yazdırılan numuneyi dikkatlice çıkarın.

- Temiz bir son yapı için destek veya siperlik tabakasını kesin veya yıkayın.

2. Termogravimetrik analiz (TGA) ve diferansiyel taramalı kalorimetri (DSC)

NOT: TGA ve DSC teknikleri, numune yükleme, deneysel parametrelerin tanımlanması ve test koşullarını içeren ve ardından veri işlemeyi içeren benzer bir protokolü takip eder.

- Numune yükleme

NOT: Toplam ağırlığın 5 mg'ı (bir sofra tuzu tanesinin ağırlığının yaklaşık yarısı) aşmaması için numunenin toz halinde veya küçük parçalar halinde olduğundan emin olun.- TGA fırın haznesinin kapağını açın, alüminyum/platin numune tepsisini denge tavasının üzerine yerleştirin ve terazinin darasını alın.

- Numuneyi bir spatula kullanarak dikkatli bir şekilde numune kefesine aktarın.

- Numune kütlesini (tipik olarak 2-5 mg) kaydedin ve fırın haznesi kapağını kapatın.

- Deneysel parametreler

- Sıcaklık aralığı, ısıtma hızı ve atmosfer (nitrojen gazı) dahil olmak üzere belirli deneysel parametreleri tanımlayın.

- Ek parametreler belirtin (ör. zaman adımı, rampa hızı) ve denemeyi başlatın.

- Deneysel testler

- TGA: Sıcaklık veya zamanı değiştirirken numune kütlesini sürekli olarak izleyin ve ayrışma, oksidasyon veya desorpsiyon gibi süreçleri gösterebilecek ağırlıktaki değişiklikleri not edin.

- DSC: Isı akışını sıcaklık veya zamanın bir fonksiyonu olarak sürekli olarak değerlendirin ve potansiyel olarak faz geçişlerini, kristalleşmeyi, erimeyi veya kimyasal reaksiyonları gösteren endotermik veya ekzotermik tepe noktalarını not edin.

- Veri toplama ve analizi

- OriginPro, MATLAB vb. araçları kullanarak çizim yapmak için verileri ikili "ASCII" veya MATLAB "mat" dosyaları olarak dışa aktarın.

- Numunenin kütle kaybı davranışındaki geçişleri gösteren ve eğrinin eğimindeki ani kaymalarla karakterize edilen adım değişiklikleri için ölçülen TGA eğrisini inceleyin. Numunenin %5'lik kütle kaybına karşılık gelen sıcaklığı, bozunma sıcaklığı olarak tanımlayın. Türev termogravimetri (DTG) eğrisinin tepe noktaları, maksimum kütle kaybı oranının noktalarını gösterir.

- DSC eğrisinin analizinde, numune içinde meydana gelen farklı faz geçişleriyle ilişkili ısı akış hızındaki değişiklikleri yansıttıkları için eğrinin eğimindeki değişikliklerle karakterize edilen bükülme noktalarını belirleyin. Sıcaklık ekseninde eğimdeki değişimin başladığı noktayı temsil eden her bir bükülme noktasının başlangıç sıcaklığını bulun. Cam geçiş sıcaklığı (Tg) tayini için, bükülme noktası, eğrinin taban çizgisinden saptığı geçiş bölgesinin orta noktasına karşılık gelir.

NOT: İyi tanımlanmış bir temel eğri, cihazın uygun şekilde kalibre edilmesini sağlar. Referans değer düz değilse, bir cihazın kararsızlığını, yanlış numune kullanımını veya kontaminasyonu gösterebilir. Eğrinin keskinliği, numunenin homojenliğini ve saflığını gösterir. Numune içindeki herhangi bir safsızlık veya kalıntı stresin sonuçlar üzerindeki etkisini önlemek için DSC deneylerinin ikinci döngüsünden veri çıkarmak yaygındır.

3. Malzeme karakterizasyonu için dinamik mekanik analiz (DMA)

NOT: Bir polimerin viskoelastik özelliklerinin dinamik bir mekanik analizör ile karakterize edilmesi, bir numunenin Tablo 1'de listelenen çeşitli test kurulumlarından birinde sabitlenmesini içerir. DMA deneyinin protokolü aşağıdaki adımları içerir.

- Numune hazırlama

- Sıcak pres, kalıplama, kesme veya 3D baskı kullanarak küboidal şekilli test numuneleri üretin. Numune kenarlarının paralel ve pürüzsüz olduğundan emin olun. Gerekirse zımpara kağıdı kullanın. Malzemede hava kabarcıkları oluşturmaktan kaçının.

- Dört test konfigürasyonu için test numunesi boyutları için Tablo 2'ye bakın.

NOT: Aşağıdaki protokol, yalnızca 3D baskılı (sert) polimerler için iyi uyan tek konsol test konfigürasyonu prosedürüne odaklanmaktadır. Benzer bir protokol diğer test yapılandırmaları için de geçerlidir.

- Deney tasarlama

- Test için sıcaklık aralığını, cam geçiş sıcaklığını ve malzemenin erime sıcaklığını tanımlayın (DSC'ye göre).

NOT: Doğru sonuçlar elde etmek için, cam geçiş noktasından 20 °C daha yüksek veya daha düşük sıcaklıklarda çalıştırmaktan kaçının. - 1-3 °C/dk'lık bir ısıtma hızı seçin. En iyi sonuçlar için en düşük gerinim değerini seçin. Tipik yer değiştirmeler 5 μm ile 50 μm arasında değişir. Genellikle 10 μm'lik bir başlangıç noktası uygundur. Frekans taraması ve ısıtma hızı parametrelerini yapılandırın.

- Test için sıcaklık aralığını, cam geçiş sıcaklığını ve malzemenin erime sıcaklığını tanımlayın (DSC'ye göre).

- Kalibrasyon

- Tek konsol test konfigürasyonunu seçin ve yan duvarlarda bulunan kelepçeleri çıkararak fırının bağlantısını kesin.

- Sabit kelepçeyi DMA makinesine çıkarıp yeniden takarak gerekli ölçüm uzunluğuna (numunenin boyutlarına göre) ayarlayın.

- Hareketli cl üzerindeki vidaların olduğundan emin olunamp güvenli bir şekilde sıkılmış ve hareketsizdir. Kelepçenin termokupl'a temas etmediğinden emin olun.

- Kuvvet hesaplamalarının ölçüm geometrisinin ağırlığını içermediğinden emin olmak için kalibrasyon işlemini başlatın. Makinenin her başlangıcında veya bir test konfigürasyonunun her geçişinde kalibrasyon yapın.

- Numunenin sıkıştırılması

- Park modu etkinleştirildiğinde kırtasiye malzemelerinin ve ayarlanabilir kelepçelerin vidalarını gevşetin. Park etme, kelepçeleme sırasında alete zarar vermemek için ayarlanabilir kelepçenin hareketini kısıtlamayı ifade eder.

- Test örneğini bir taraftan kaydırın ve kelepçelerin dişlerine koyun. Ayarlanabilir kelepçeleri ve ardından sabit kelepçeleri vidalamak için bir tork anahtarı kullanın ve numuneyi ek destek olmadan tutmak için yeterli çabayı gösterin.

- Herhangi bir yanlış hizalama için örneği gözden geçirin.

- Numune sıkıştırmasının yeterliliğini ve prosedürün işlevselliğini doğrulamak için manuel bir salınım başlatın. Bu, verileri kaydetmeden numune üzerinde değişken bir kuvvet uygular.

NOT: Numunenin depolama modülü %0,1'in altında (veya dinamik kuvvet 5 N'nin altında) kalırsa, teknik ve sıkıştırma yeterli kabul edilir.

- Ölçümün gerçekleştirilmesi

- Fırını test konfigürasyonunun üzerine yerleştirerek yeniden kurun ve başlangıç sıcaklığını manuel olarak girin. Sıvı nitrojen valfini tam bir devirde açın ve istenen sıcaklığa ulaştıktan sonra en az 3 dakika bekleyin.

- Ölçümleri başlatın ve bir bilgisayar ekranında takip edin.

- Ölçümler bittikten ve fırın sıcaklığı ortam sıcaklığına döndükten sonra nitrojen valfini kapatın. Fırını ve numuneyi çıkarın ve numuneyi daha fazla test için tekrar kullanmayın.

- Veri analizi

- Verileri kaydedin, eğrileri seçin ve referans sıcaklıkta bir ana eğri elde etmek için uygun kaydırma faktörlerini kullanarak bunları bir referans sıcaklığa kaydırın.

- Zaman-sıcaklık süperpozisyonu (TTS) eğrisi için frekansa karşı belirtilen mekanik özellikleri (örneğin, depolama modülü, kayıp modülü, tan δ) çizin. Yatay eksen genellikle frekansı logaritmik bir ölçekte gösterir.

- Mekanik özelliklerin değişimlerini frekans ile analiz eder.

NOT: Sert polimer malzemeler genellikle, bir log-log grafiği üzerinde bir eğim değişikliği ile gösterilen frekans ile bir güç yasası korelasyonuna bağlı kalan viskoelastik modüller sergiler. Kayıp ve depolama modül eğrilerinin kesişimi, bir polimerin baskın viskoelastik özelliklerinde bir kayma olduğunu düşündüren geçiş frekansını belirtir. Belirli frekans aralıkları içinde, malzemenin mekanik özellikleri frekanstan bağımsız kalabilir, yani malzemenin çoğunlukla elastik davrandığı bir plato bölgesi. - OriginPro, MATLAB vb. araçları kullanarak çizim yapmak için verileri ikili "ASCII" veya MATLAB "mat" dosyaları olarak dışa aktarın.

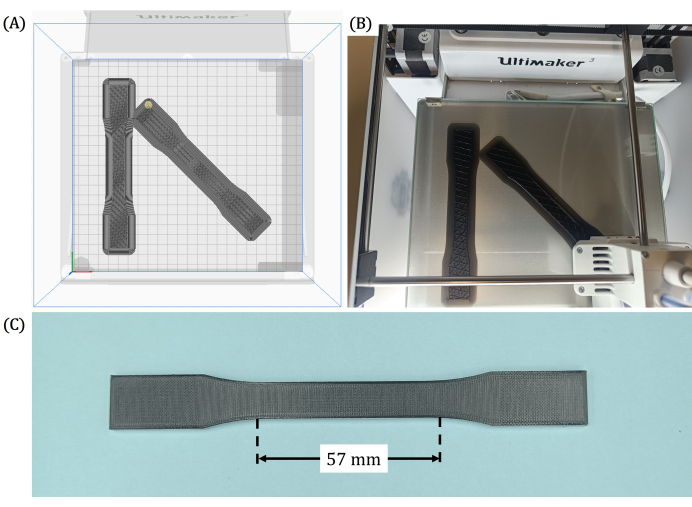

4. Dijital görüntü korelasyonu (DIC) ile birleştirilmiş çekme testi

NOT: Bu protokol, Q400 DIC sistemini (LIMESS Messtechnik & Software GmbH, Almanya) Istra4D yazılımı kullanarak çalıştırmak için açıklanmıştır.

- Numune hazırlama

- Eklemeli bir üretim tekniği kullanarak D638-14 tanımına göre bir test numunesi üretin.

- DIC analizine uygun pürüzsüz bir yüzey oluşturmak için spreyler veya yüzey işlemleri kullanarak bir benek deseni uygulayın ve 3-5 piksel çapında ideal bir benek boyutu sağlayın.

Örneğin, görüş alanının genişliği 80 mm ve kamera çözünürlüğü 2000 piksel genişliğindeyse, hesaplama şu şekilde olacaktır:

- Deney düzeneği

- Test sırasında kaymayı önlemek için uygun hizalama ve kavramayı sağlayarak numuneyi çekme test makinesine düzgün bir şekilde monte edin.

- DIC donanımını yazılıma bağlayın.

- Numunenin yüzeyinin görüntülerini yakalamak için yüksek çözünürlüklü kameralar kurun. Kameraların ilgilenilen tüm bölgeyi yakalamak için yeterli bir görüş alanına sahip olduğundan emin olun.

- Numunenin yüzeyi boyunca eşit aydınlatma sağlamak için uygun aydınlatmayı yapılandırın. Görüntü kalitesini etkileyebilecek gölgelerden veya parlamadan kaçının.

- Kalibrasyon

- Yeni bir kalibrasyon işlemi başlatın ve renk paletini GrayMinMax olarak ayarlayın.

- Uygun bir lens seçin ve diyaframı tamamen açın. Daha az kırmızı nokta içeren görüntüler yakalamak için Pozlama Süresini (örn. 50 ms) ayarlayın.

- Test numunesinin yüzeyinde minimum kırmızı nokta elde etmek için odağı ve diyaframı ayarlayın.

- Bir kalibrasyon seçin ve plakanın her yöne eğildiğinden emin olarak kalibrasyon görüntüleri elde edin.

- Kalibrasyon verilerini kaydedin.

- Deneysel test

- Numunenin ilk görüntülerini herhangi bir yük olmadan orijinal durumunda yakalayın.

- Test standartlarına göre numuneye kontrollü bir hızda bir çekme yükü uygulamaya başlayın.

- Düzenli aralıklarla veya test süreci boyunca sürekli olarak numune yüzeyinin görüntülerini eş zamanlı olarak yakalayın.

- Yakalanan görüntüleri analiz için DIC yazılımı ile donatılmış bir bilgisayara aktarın. Ardışık kareler arasındaki görüntüleri ilişkilendirmek, yüzey yer değiştirmelerini ve deformasyonları izlemek için yazılımı kullanın.

- Analiz ve son işlem

- Proje gezgininden istediğiniz görüntü serisini seçin. Yeni Değerlendirme'ye tıklayarak yeni bir analiz başlatın ve analiz için bir ad tanımlayın.

- Değerlendirme Ayarları sekmesinde analiz parametrelerini (faset boyutu, ızgara aralığı vb.) ayarlayın. Optimum analiz doğruluğu için Izgara Aralığını Faset Boyutunun yaklaşık üçte birine ayarlayın.

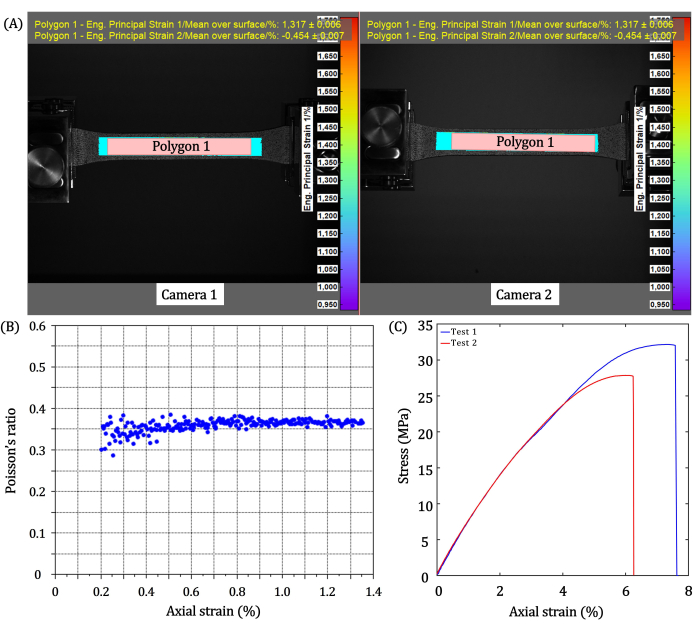

- Analiz içinde ilgi veya dışlama alanlarını tanımlamak için maskeler kullanın (Şekil 6A'daki Poligon 1). Başlat'a tıklayarak Başlangıç Noktaları sekmesindeki başlangıç noktası aramasını doğrulayın. Otomatik atama için tüm adımların yeşil bir yarım daire ile işaretlendiğinden emin olun.

- Kontrol sekmesine gidip Başlat'a tıklayarak analize başlayın. Analiz ilerlemesini izleyin ve başarılı bir şekilde tamamlandıktan sonra tüm görüntü adımlarının yeşil bir tam daire ile işaretlendiğinden emin olun.

- Yazılımda bulunan modülleri kullanarak numunenin yüzeyindeki gerinim ve yer değiştirme alanlarını hesaplamak için DIC sonuçlarını analiz edin. Gerilim-gerinim eğrileri, Young modülü, nihai gerilme mukavemeti vb. gibi ilgili mekanik özellikleri çıkarın.

- Doğruluğu ve okunabilirliği artırmak için gerekli teknikleri (örn. filtreleme, yumuşatma) kullanarak verileri sonradan işleyin.

- Çekme yükleme koşulları altında malzeme davranışını sonuçlandırmak için sonuçları yorumlayın.

5. Metamalzemelerde dalga dinamiği için sonlu elemanlar çalışmaları

NOT: Aşağıda, ticari sonlu elemanlar yazılımı COMSOL Multiphysics kullanılarak elastik bir metamalzemenin iletim analizi için sonlu eleman tabanlı prosedürün açıklaması bulunmaktadır.

- Model hazırlama

- Yeni bir model oluşturmak için Model Sihirbazı'nı kullanarak başlayın. 3B uzay ölçümlendirmesini seçin ve Katı Mekaniği etüdünü ekleyin. Etüt penceresinde, iletim analizi için Frekans Alanı etüdünü seçin.

- Global Tanımlar sekmesi altında ilgili parametreleri tanımlayın ve bunlara değerler atayın. Mevcut araçları kullanarak bir metamalzeme modelinin geometrisini oluşturun. Model tipik olarak birbirine bağlı bir dizi birim hücreden oluşur.

- Tanımlar sekmesine erişmek için bileşenlere sağ tıklayın, ardından Problar'ı seçin ve Sınır Probu'nu seçin. İletim kaybının hesaplanacağı bu sınır probuna model üzerinde bir sınır atayın. Bu sınır proburada iletilen dalga enerjisinin giriş enerjisine oranını tahmin etmek için matematiksel ifadeyi aşağıdaki gibi tanımlayın:

burada T iletim oranıdır, A gelen düzlemdeki uyarılma genliğidir ve solid.uAmpZ, çıkış düzlemindeki yer değiştirmenin bileşenleridir.

- Etki alanı sınırlarından sahte yansıyan dalgaların oluşmasını önlemek için, Tanımlar sekmesine sağ tıklayarak ve metamalzeme geometrisini çevreleyen geometrik bloklara PML özellikleri atayarak mükemmel eşleşen bir katman (PML) tanımlayın. PML boyutu, istenmeyen yansımaları azaltacak kadar büyük olmalı, tipik olarak gelen dalganın dalga boyunun 2-6 katı olmalıdır. Alternatif olarak, bir ortamın periyodik uzantısını modellemek için, periyodiklik yönüne dik yüzlerde periyodik sınır koşulları uygulayın ve Süreklilik özelliğini etkinleştirin.

- Malzemeler sekmesine sağ tıklayarak ve kitaplıktan malzeme ekleyerek geometriye malzeme özellikleri atayın. Alternatif olarak, gerekli malzeme özelliklerinin manuel olarak belirtilmesini gerektiren boş bir malzeme özelliği seçin.

- Bileşen sekmesi altında, varsayılan fizik ayarları, analiz edilen geometriye doğrusal elastik malzeme davranışı atar. Viskoelastik özellikleri dahil etmek için Doğrusal Elastik Malzemeler sekmesine sağ tıklayın ve viskoelastisite malzeme modelini seçin. Genelleştirilmiş Maxwell Modeli, DMA testlerinden elde edilen deneysel verilere uyum sağlama kabiliyeti nedeniyle uygun bir seçimdir. DMA sonuçlarına dayalı hesaplamadan elde edilen deviatorik tensörü girin.

- Öngörülen Yer Değiştirme sekmesine sağ tıklayın ve Grafik penceresinden dinamik olarak uyarılacak modelin bir bölümünü seçin. İletimin deneysel olarak doğrulanması, piezo elemanlarıyla bir perde yakalama testinde öngörüldü, bir piezo elemanının beklenen konumunda düzlem dışı yer değiştirmenin genliğini atayın.

- Söz konusu en küçük dalga boyunu çözmek için en az 5-7 sonlu eleman olması gerektiği kuralına uyarak, ağ elemanı boyutu ile analiz edilen model için uygun bir ağ oluşturun. Bunu, ağı manuel olarak tanımlayarak veya fizik kontrollü ağ ayarları atayarak yapın. Süpürülmüş ağ özelliği, emme davranışlarını tanımlamak için PML ayarlarıyla daha uyumludur.

- Viskoelastik bir model için Katı Mekaniği etüt parametrelerinin yapılandırılması

- Reolojik basit polimerler için, bir polimerin viskoelastik özellikleri üzerindeki sıcaklık kaynaklı etkiler, bir kaydırma faktörü uygulanarak doğrudan zaman ölçeğinde bir kaymaya çevrilebilir. Açılır menüden uygun bir vites değiştirme işlevi seçin. Kullanılacak DMA sonuçlarında sıcaklık etkileri zaten dikkate alınmışsa Yok'u seçin.

- Uygun bir viskoelastik model seçin, örneğin, deneysel olarak ölçülen gevşeme davranışını yakalama yeteneği nedeniyle viskoelastik malzemeler için yaygın bir seçim olan Genelleştirilmiş Maxwell Modeli. Hesaplamalara dayalı olarak sapma tensörü için değerleri girin.

- DMA sonuçlarından gevşeme süresini (τ) hesaplamak için bir yöntem, malzemedeki gevşeme sürecine karşılık gelen kayıp modülü eğrisindeki tepe veya maksimum değerin belirlenmesini içerir. Gevşeme süresini hesaplamak için bu tepe noktasıyla ilişkili frekansı (f) tahmin edin, τ = 1/(2πf).

- Genelleştirilmiş Maxwell modeli uydurma deneysel verilerinin parametrelerini tahmin etmeye yönelik genel prosedür için, Parametre Tahmini sekmesinde bulunan yerleşik uygulama aracını kullanın. Mevcut model tahmininin deneysel verilerle gerçek zamanlı olarak karşılaştırılmasına olanak tanıyan bir optimizasyon çözücü ile uyumu gerçekleştirin.

- Çalışmanın hesaplanması

- Çalışma kitaplığından Çalışma Ekle seçeneğinde, Frekans Alanı'nı seçin ve hedef frekans aralığını girin. Bu frekans aralığındaki ara frekansların sayısını tanımlayın.

- Compute (Hesaplama) düğmesine basarak etüdü hesaplayın.

- Veri analizi ve işleme

- Hesaplama tamamlandıktan sonra, Sonuçlar sekmesine sağ tıklayın ve 1B Çizim Grubu işlevini seçin. Oluşturulan 1B çizim grubuna sağ tıklayın ve seçeneklerden Global'i seçin.

- Ayarlar penceresinin Y ekseni veri sekmesinde, iletim kaybı için matematiksel ifadeyi girin. Alternatif olarak, önceki adımlarda sınır araştırmasına atanan takma adı girin.

- X ekseni veri sekmesindeki açılır menüden x ekseni için parametreyi seçin ve verileri çizin. Referans iletime kıyasla en az 10 dB iletim düşüşüne sahip frekans aralıkları olarak çizimdeki frekans bant aralıklarını tanımlayın. Ardından, ham verileri mat veya csv olarak dışa aktarın ve daha fazla analiz için grafikler oluşturmak için grafik araçları (ör. MATLAB, Origin Pro, MS Excel, vb.) kullanın.

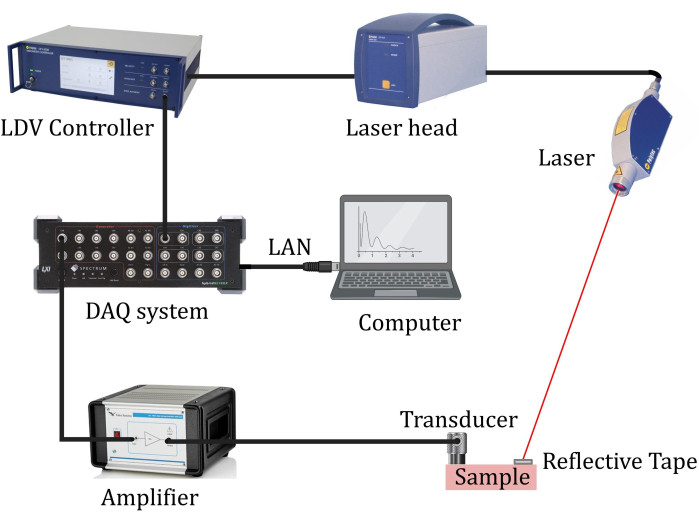

6. Temassız lazer Doppler vibrometre (LDV) ile adım yakalama iletim testleri

NOT: Deneysel prosedür, test kurulumunun kurulmasını, iletilen sinyalin alınmasını ve ölçülen verilerin sonradan işlenmesini içerir.

- Deneysel hazırlık

- Operasyonel bir frekans aralığı için sayısal tahminlere dayalı olarak uygun bir uyarma kaynağı seçin.

- Çalışma frekansları 75 kHz'i aşarsa, bir ultrasonik dönüştürücü seçin, yüzeyini temizleyin ve bir numuneye yerleştirmeden önce ince bir couplant tabakası (uzunlamasına ve kesme dalgası dönüştürücüleri25 için farklı) ile düzgün bir şekilde kaplayın.

- Düşük frekanslı uyarma (<50 kHz) için, uyarma kaynağı olarak uygun çapta (3-50 kHz) bir piezoelektrik disk veya titreşimli bir çalkalayıcı (0-10 kHz) seçin. Piezoelektrik diskler, uygun eşleşmeyi sağlamak için test edilmiş bir numuneye yapıştırılmalıdır.

- Test numunesinin temiz olduğundan ve güvenli bir şekilde yerleştirildiğinden emin olun. Lazer tarafından daha iyi sinyal algılaması için amaçlanan sinyal alma noktasında test numunesine yansıtıcı bir bant uygulayın.

- Lazerin yansıtıcı banda tam olarak dik olarak yönlendirildiğinden ve ayırma mesafesinin LDV kılavuzunda belirtildiği gibi en uygun değere ayarlandığından emin olarak, LDV lazerin konumunu ve açısını yansıtıcı banda doğru yönlendirmek için ayarlayın. Numunenin tutulduğu taban tablasını, elektrik veya akustik gürültüye neden olabilecek herhangi bir nesneden izole ettiğinizden emin olun.

- Bir bilgisayarı bir sinyal üretecine ve ardından bir piezoya bağlı bir amplifikatöre bağlayarak bir elektrik devresi oluşturun. LDV bir toplama sistemine veya osiloskopa bağlanır. Veri toplama sistemi de bir bilgisayara bağlanır. Uygun bir bağlantı kurulduktan sonra teste başlayın.

- Operasyonel bir frekans aralığı için sayısal tahminlere dayalı olarak uygun bir uyarma kaynağı seçin.

- Sinyal üretimi ve edinimi

NOT: Sinyal oluşturma ve edinme prosedürleri, SBench6 yazılımı kullanılarak örneklendirilmiştir.- Bir jeneratör ve sayısallaştırıcı için Başlatma Yöneticisi İletişim Kutusundan uygun donanımı seçerek sinyal üretimi ve alımı için iki ayrı proje oluşturun. Giriş Modu sekmesinde işlemi başlatmak ve bir kayıt modu seçmek için Başlat'a tıklayın. Memsize (kanal başına örnek sayısı) gibi parametrelerin ayarlanmasına izin veren Standart Tekli modu önceden seçin.

NOT: Önerilen başlangıç değeri 32 kS'dir. Tetikleme öncesi ve tetikleme sonrası, gerektiği gibi tetikleme modundan önce ve sonra kaydedilmesi gereken örnek sayısını ifade eder. - Saat sekmesi altında istediğiniz örnekleme hızını ayarlayın. Varsayılan olarak, seçilen kayıt modu için maksimum örnekleme hızı uygulanır.

- Tetikleyici sekmesi altında tetikleme modunu yapılandırın. Lisans kartı hazır olduktan sonra hemen edinme için yazılım tetikleme gibi uygun bir mod seçin. Tüm giriş kanallarına Giriş Kanalı sekmesinden erişilebilir.

- Tek çekimlik bir kayıt başlatmak için sağa hareket eden yeşil ok düğmesini tıklayın. Belirtilen Memsize'a ulaşıldığında kayıt otomatik olarak durur. Alternatif olarak, sonsuz döngü kaydını tercih edin. Durdur (Stop ) düğmesini kullanarak kaydı sonlandırın. Kayıtlar analog bir ekranda gösterilir.

NOT: Jeneratör kartı bağlandığında, jeneratör penceresindeki Giriş Modu sekmesi Çıkış Moduna geçer. - Sinüs dalgaları veya dikdörtgen darbeler gibi basit uyarma işlevleri oluşturmak için ölçüm yazılımının Kolay Jeneratör seçeneğini kullanın.

- Alternatif olarak, rastgele matematiksel fonksiyonlar oluşturmak için bir Fonksiyon Üreteci kullanın. Bunu yapmak için Yeni sekmesine gidin, Sinyal Hesaplamaları'nı seçin ve İşlev Oluşturucu seçeneğini seçin.

- Örnekleme hızının dahili saat hızıyla eşleştiğinden emin olun. Sinyalin uzunluğunu tanımlayın ve daha sonra analog ekranda gösterilecek olan sinyali başlatın. Formül alanına bir matematik işlevi yazılabilir veya .txt dosyası olarak yüklenebilir.

- Giriş Kanalları altında Sinyal Hesaplamaları'nı seçerek ve FFT'yi seçerek sinyal üzerinde hızlı bir Fourier dönüşümü (FFT) gerçekleştirin. FFT hesaplaması için uygun bir pencere işlevi (örn. dikdörtgen, Hanning, Hamming, vb.) seçin. Üretilen sinyalin doğruluğunu doğrulamak için, Hızlı Fourier Dönüşümünü (FFT) hesaplayın ve tepe noktasının sinyale atanan frekansla hizalanıp hizalanmadığını onaylayın.

- Teste başlamadan önce LDV lazeri titreşim kaynağına (örn. ultrasonik dönüştürücü, çalkalayıcı vb.) doğrultarak, bir sinyal göndererek ve FFT'yi hesaplayarak düzgün çalıştığından emin olmak için konfigürasyonu inceleyin. Ölçüm yazılımının başka bir penceresinde, bir sayısallaştırıcı lisans kartı atayın ve alınan sinyali gözlemleyin. Deneye devam etmeden önce FFT sonuçlarını her iki pencerede de eşleştirin.

- LDV lazeri metamateryal numunesi üzerinde istenen alım noktasına doğrultarak deneyi başlatın. Bir sinyal oluşturun, verileri kaydedin ve kaydedin.

- Bir jeneratör ve sayısallaştırıcı için Başlatma Yöneticisi İletişim Kutusundan uygun donanımı seçerek sinyal üretimi ve alımı için iki ayrı proje oluşturun. Giriş Modu sekmesinde işlemi başlatmak ve bir kayıt modu seçmek için Başlat'a tıklayın. Memsize (kanal başına örnek sayısı) gibi parametrelerin ayarlanmasına izin veren Standart Tekli modu önceden seçin.

- Veri analizi ve işleme

- Sayısal sonuçları doğrulamak için frekans bant aralıklarını belirlemek için sayısallaştırıcı penceresindeki frekans yanıtı verilerini analiz edin.

- OriginPro, MATLAB vb. araçları kullanarak çizim yapmak için verileri ikili ASCII veya MATLAB mat dosyaları olarak dışa aktarın.

Sonuçlar

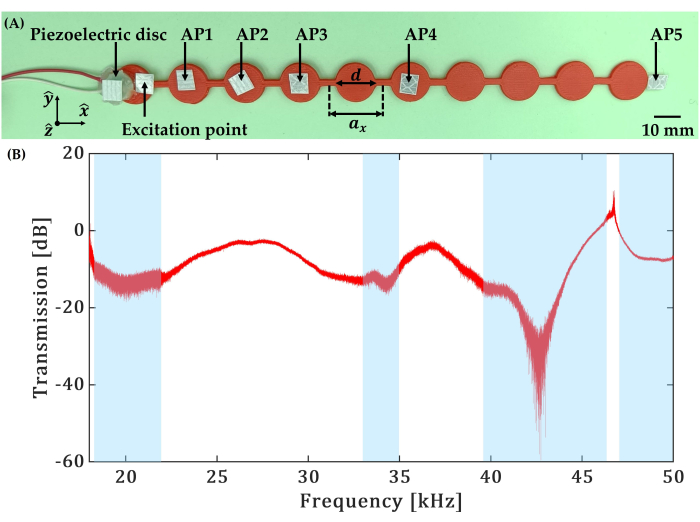

Açıklanan protokol, akrilonitril bütadien stirenden (ABS) yapılmış kemik şeklindeki ve metamateryal numunelerin üretilmesi ve karakterize edilmesiyle gösterilmiştir. Numunelerin geometrileri aşağıdaki gibidir. Çekme testleri için köpek kemiği şeklindeki numunelerin boyutları D638−14 tanımını takip eder. Metamalzeme yapı, 20 mm x 2 mm kare kesitli ince kirişlerle birleştirilen, periyodik olarak 20 mm'de yerleştirilmiş 7 mm yarıçaplı ve 2 mm kalınlığında 10 diskten oluşan tek boyutlu bir kütle-yay modelinin (Ek Dosya 1) sürekli bir analogunu temsil eder. Çekme testi için kullanılan köpek kemiği yapısı için STL dosyası Ek Dosya 2'de bulunabilir.

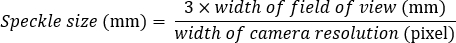

Polimer numunelerinin 3D baskısı

Bir FDM iki nozullu 3D yazıcı kullanılarak metamateryal ve kemik şeklindeki numuneleri üretmek için bölüm 1'deki adımlar izlenir. Dilimleyici yazılımında nozul 1 için Akrilonitril Bütadien Stiren (ABS) filamenti atanırken, numuneler desteksiz olarak tek bir malzemeden üretildiği için nozul 2 kapatılır. Aşağıdaki baskı ayarları kullanılır: %100 dolgu yoğunluğu, 0,2 mm katman yüksekliğinde doğrusal dolgu deseni, 245 °C nozul sıcaklığı, 100 °C yatak sıcaklığı, 40 mm/sn baskı hızı ve %3 fan hızı. Dilimlenmiş geometriler Şekil 1A'da gösterilmiştir. Baskı işlemi sırasında parçaları sabit tutmak için, baskı yatağı yüzeyine ince bir tutkal tabakası uygulanır. Baskı bittiğinde (Şekil 1B), 3D baskılı yapılar, baskı yatağı oda sıcaklığına soğutulduktan sonra çıkarılır. Son 3D baskılı örnekler Şekil 1C'de gösterilmiştir.

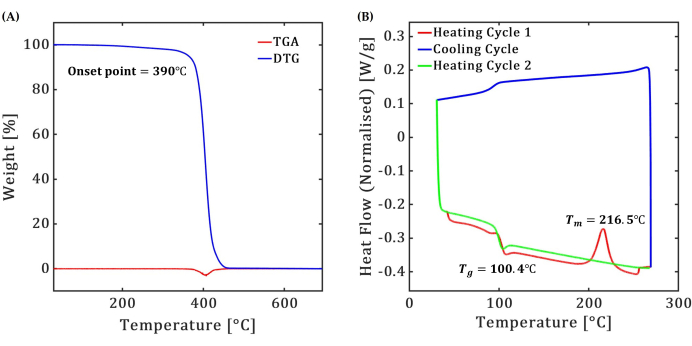

TGA ve DSC

ABS polimerinin TGA'sı, tek aşamalı bir ayrışma sürecini gösterir, bkz. Şekil 2A. Ölçülen bozunma başlangıç sıcaklığı 390 °C'dir ve tam ayrışma yaklaşık 420 °C'de meydana gelir. DSC testi için üst sıcaklık limiti olarak hizmet eden 363,6 °C'ye karşılık gelen test numunesinin %5'lik ağırlık kaybı gözlemlenir. DTG sonuçları, 404.5 °C'de bir tepe bozunma oranını ortaya koymaktadır. Şekil 2B , 40 °C ila 270 °C sıcaklık aralığında gerçekleştirilen DSC testinin sonuçlarını göstermektedir, bu da 100.4 °C'lik bir cam geçiş sıcaklığını (Tg) ve 216.5 °C'lik bir erime sıcaklığını (Tm) gösterir.

DMA

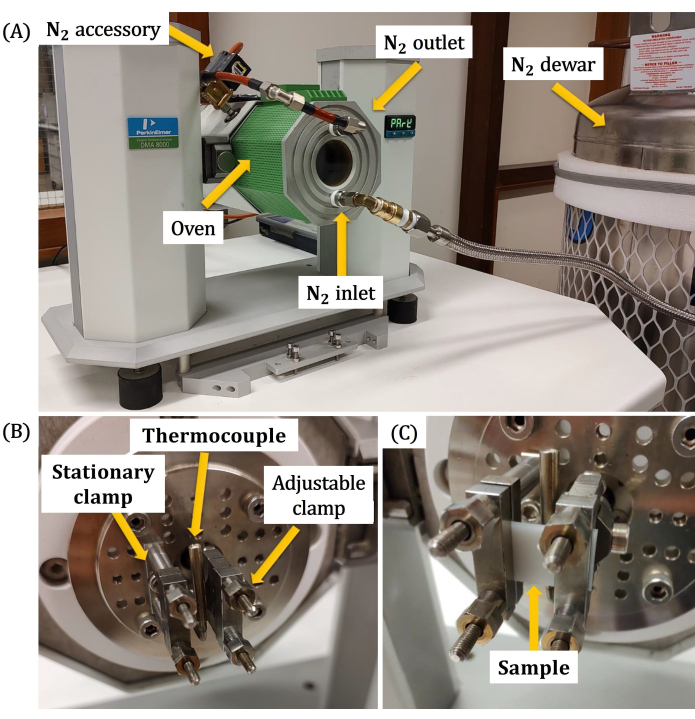

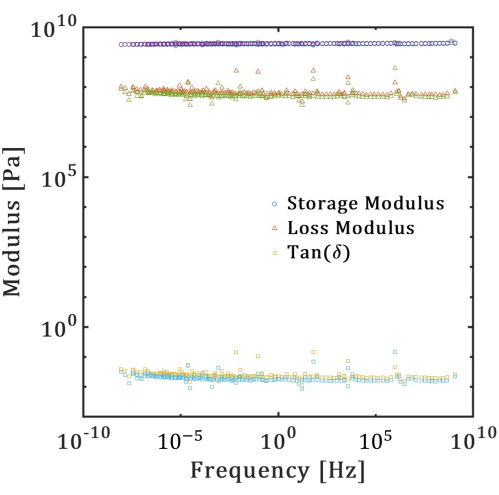

DSC'den gelen cam geçiş sıcaklığı (Tg), ABS'yi oda sıcaklığında karakterize etmek için bu çalışmanın amacını takiben DMA testi için üst sıcaklık limiti olarak hizmet eder. DMA, DMA 8000 kullanılarak, Şekil 3'e bakın, her biri 3D yazıcının referansına  0° (tip 1) ve 45° (tip 2) olarak hizalanmış doğrusal dolgu desenli üç numune üzerinde gerçekleştirildi. 5 °C ile 60 °C arasında değişen sıcaklıklarda 0,1 ila 100 Hz arasında bir frekans taraması kullanılır. Isıtma hızı 2 °C/dk'ya ayarlandı ve sıcaklık, her adımda 5 dakikalık bir izotermal duraklama ile 5 °C'lik artışlarla artırıldı. 12 farklı sıcaklıkta elde edilen eğriler, Williams-Landel-Ferry (WLF) denklemi kullanılarak 25 °C'lik bir referans sıcaklığa kaydırıldı. Tip 1 ve tip 2 numuneler için kesin zaman-sıcaklık süperpozisyon sonuçları (Şekil 4), 10-7 ila 10 8 Hz frekans aralığında depolama modülü ve kayıp modülü için düz bir çizgi ortaya koymaktadır. TTS eğrisinin belirli noktalarında kayıp modülünde ve tan (δ) değerinde bazı sapmalar gözlenir.

0° (tip 1) ve 45° (tip 2) olarak hizalanmış doğrusal dolgu desenli üç numune üzerinde gerçekleştirildi. 5 °C ile 60 °C arasında değişen sıcaklıklarda 0,1 ila 100 Hz arasında bir frekans taraması kullanılır. Isıtma hızı 2 °C/dk'ya ayarlandı ve sıcaklık, her adımda 5 dakikalık bir izotermal duraklama ile 5 °C'lik artışlarla artırıldı. 12 farklı sıcaklıkta elde edilen eğriler, Williams-Landel-Ferry (WLF) denklemi kullanılarak 25 °C'lik bir referans sıcaklığa kaydırıldı. Tip 1 ve tip 2 numuneler için kesin zaman-sıcaklık süperpozisyon sonuçları (Şekil 4), 10-7 ila 10 8 Hz frekans aralığında depolama modülü ve kayıp modülü için düz bir çizgi ortaya koymaktadır. TTS eğrisinin belirli noktalarında kayıp modülünde ve tan (δ) değerinde bazı sapmalar gözlenir.

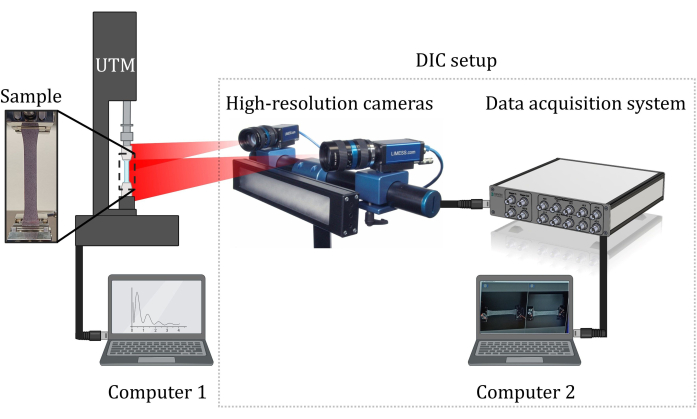

Çekme testi

Çekme testleri, maksimum 1 kN yük kapasitesine sahip bir nihai çekme makinesi (UTM) kullanılarak gerçekleştirilmiştir, bkz. Şekil 5. Test parametreleri maksimum 980 N'luk bir kuvvet ve 60 s'lik bir rampa süresi içeriyordu. 10 s'lik bir geri kazanım süresi ayarlandı ve çekme test makinesi saniyede kuvvet için 10 veri noktası kaydetti. Bir DIC sisteminin yüksek çözünürlüklü kameraları kare başına 30 görüntü yakaladı ve analiz, Şekil 6A'da çokgen 1 olarak tanımlanan gölgeli bölgeye odaklanarak yapıldı. Gölgeli bölge içindeki ortalama temel gerinim değerleri 1.317 (çekme gerinimi) ve -0.454'tür (basınç gerinim). Şekil 6B , gözlemlenen ortalama değeri 0.37 olan Poisson oranının sonuçlarını göstermektedir. Şekil 6C , 0.543 GPa'lık bir değer veren elastik geri kazanımı gösteren boşaltma eğrisinin eğiminden hesaplanan Young modülünün sonuçlarını göstermektedir.

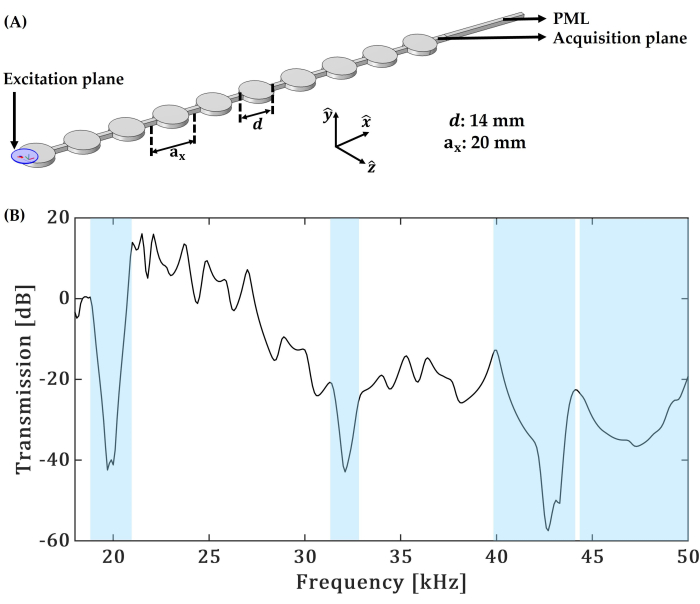

Sonlu elemanlar analizi

Şekil 7A, iletim analizi için düşünülen bir metamalzemenin geometrisini sunar, burada "Çıkış düzlemi", iletilen sinyalleri ölçmek için probu gösterir. Sayısal olarak tahmin edilen iletim eğrisi, Şekil 7A'daki model için gösterilen olay düzlemi boyunca  1 μm'lik bir düzlem dışı uyarma yer değiştirmesi için Şekil 7B'de gösterilmiştir. Gölgeli bir bölge ile gösterilen 20 dB'yi aşan iletim seviyesindeki düşüşler, çeşitli frekans aralıklarındaki frekans bant aralıklarını temsil eder.

1 μm'lik bir düzlem dışı uyarma yer değiştirmesi için Şekil 7B'de gösterilmiştir. Gölgeli bir bölge ile gösterilen 20 dB'yi aşan iletim seviyesindeki düşüşler, çeşitli frekans aralıklarındaki frekans bant aralıklarını temsil eder.

Pitch-catch iletim testleri

Şekil 8 , temassız LDV kullanılarak, yaygın olarak kullanılan ABS polimerinden (Şekil 9A) yapılmış periyodik bir kütle-yay modelinin basit bir 1D sürekli analogu üzerinde gerçekleştirilen zift yakalama iletim testi için kullanılan kurulumu göstermektedir. Şekil 9B , Şekil 7A'da gösterilenle aynı olan 3D baskılı ABS numunesi için frekans alanındaki adım yakalama iletim testinin sonuçlarını göstermektedir. Radyal rezonans frekansı 200 kHz (çap 10 mm ve kalınlık 0.2 mm) olan seramik bazlı Ag ekranlı piezoelektrik disk, 4 kHz'den 40 kHz'e kadar süpürülen bir frekans tarama sinyali uygulamak için kullanıldı. İletilen sinyal, uyarma tarafından 10. birim hücrede elde edildi. Kaydedilen zaman alanı verileri, Hızlı Fourier Dönüşümü uygulanarak frekans alanına dönüştürüldü. İşlenen veriler, çeşitli frekanslarda 20 dB'den fazla bir sinyal düşüşü ortaya çıkarır ve bu da Şekil 9B'de mavi ile vurgulanan frekans bant aralıklarını gösterir.

Şekil 1: Polimer numunelerinin 3D baskısı. (A) Dilimleyici yazılımında dilimlenmiş geometri. (B) Devam eden 3D baskı süreci. (C) ASTM standardı D638'e göre çekme testi için 3D baskılı ABS numunesi. Bu rakamın daha büyük bir sürümünü görüntülemek için lütfen buraya tıklayın.

Şekil 2: Termogravimetrik analiz (TGA) ve diferansiyel taramalı kalorimetri (DSC). (A) TGA ve DTG ve (B) DSC testlerinde ABS polimeri için termal karakterizasyon sonuçları. Bu rakamın daha büyük bir sürümünü görüntülemek için lütfen buraya tıklayın.

Şekil 3: Dinamik mekanik analiz. (A) DMA cihazı ve önemli parçaları. (B) Tek konsol test konfigürasyonunun görüntüsü (numunesiz). (C) Tek konsol test konfigürasyonunda kenetlenmiş bir numunenin görüntüsü. Bu rakamın daha büyük bir sürümünü görüntülemek için lütfen buraya tıklayın.

Şekil 4: Zaman-sıcaklık süperpozisyon sonuçları. 3D yazıcının referansına  0° (tip 1) ve 45° (tip 2) hizalanmış doğrusal bir dolgu deseni ile basılmış ABS polimerleri için TTS sonuçları: depolama modülü, kayıp modülü ve tan (δ). Bu rakamın daha büyük bir sürümünü görüntülemek için lütfen buraya tıklayın.

0° (tip 1) ve 45° (tip 2) hizalanmış doğrusal bir dolgu deseni ile basılmış ABS polimerleri için TTS sonuçları: depolama modülü, kayıp modülü ve tan (δ). Bu rakamın daha büyük bir sürümünü görüntülemek için lütfen buraya tıklayın.

Şekil 5: Çekme testi kurulumu. Bir DIC kurulumu ile birleştirilmiş üniversal çekme makinesi (UTM) dahil olmak üzere çekme testi kurulumunun şeması. Numune üzerindeki benek desenini vurgulamak için numunenin büyütülmüş bir görünümü de gösterilir. Bu rakamın daha büyük bir sürümünü görüntülemek için lütfen buraya tıklayın.

Şekil 6: Çekme testinin sonuçları. (A) DIC kurulumunun her iki kamerası tarafından elde edilen test numunesinin görüntüsü. Poligon 1, hesaplamalar için dikkate alınan alandır; Örnek soldan sağa doğru çekildi. (B) Poisson oranı için sonuçlar. (C) 50 mm/dak (Test 1) ve 5 mm/dak'da (Test 2) test edilen 3D baskılı ABS kemik şeklindeki numunelerin (tip 2) gerilme-gerinim davranışı. Test dört numune üzerinde yapıldı. Bu rakamın daha büyük bir sürümünü görüntülemek için lütfen buraya tıklayın.

Şekil 7: Sonlu elemanlar analizi. (A) İletimin sayısal hesaplamaları için geometrik bir model; ax birim hücre boyutudur, d diskin çapıdır ve PML mükemmel eşleşen katman anlamına gelir. (B) İletim hesaplamaları için sayısal sonuçlar, gölgeli bölgeler frekans bant aralığını temsil eder. Bu rakamın daha büyük bir sürümünü görüntülemek için lütfen buraya tıklayın.

Şekil 8: Pitch-catch iletim deney düzeneği. Bir numune aracılığıyla iletilen mekanik titreşimleri ölçmek için kullanılan temassız bir lazer Doppler vibrometre ile adım yakalama iletim deneyleri için test kurulumu. Bu rakamın daha büyük bir sürümünü görüntülemek için lütfen buraya tıklayın.

Şekil 9: Pitch-catch iletim deneyinin sonuçları. (A) Disk çapı d = 14 mm olan birim hücre boyutu ax = 20 mm'nin metamateryal yapısının bir fotoğrafı. Yapısal titreşimleri uyarmak için radyal rezonans frekansı 200 kHz'lik bir piezoelektrik disk kullanılır ve yapının farklı noktalarında (AP1, AP2, AP3, AP4 ve AP5) elde edilmek üzere yansıtıcı bant yapıştırılır. (B) Pitch-catch iletim testinden elde edilen deneysel sonuçlar. Olay ve iletilen sinyal için kayıtlar sırasıyla uyarma noktasında ve edinme noktası 5'te (AP5) yapıldı. Gölgeli bölgeler, deneysel olarak tahmin edilen frekans bant aralığını temsil eder. Bu rakamın daha büyük bir sürümünü görüntülemek için lütfen buraya tıklayın.

| Test yapılandırması | Test örnekleri |

| Tek Konsol | 0,1 mm'nin altındaki ince filmler hariç çoğu numune |

| Çift Konsol | Tek konsol verileri gürültülüyse nispeten yumuşak malzemeler |

| Üç noktalı bükme | Çok sert ve büyük numuneler |

| Gerilim | <0,2 mm kalınlığında çok ince filmler |

Tablo 1: Numune sertliğine göre sınıflandırılmış, DMA için farklı test numuneleri için uygun test konfigürasyonları.

| Test yapılandırmaları | Uzunluk (mm) | Genişlik (mm) | Kalınlık (mm) |

| Tek Konsol | 05–25 | 04–12 | 0.10–4.00 |

| Çift Konsol | 25–45 | 04–12 | 0.10–4.00 |

| Üç Nokta Bükme | 25–45 | 04–12 | 0.50–4.00 |

| Gerilim | 10–25 | 04–10 | 0.01–0.20 |

Tablo 2: DMA tekniğinde farklı test konfigürasyonları için test numunelerinin boyutları.

Ek Dosya 1: 1D periyodik yapı için STL dosyası. Bu dosyayı indirmek için lütfen buraya tıklayın.

Ek Dosya 2: Çekme testi için kullanılan köpek kemiği yapısı için STL dosyası. Bu dosyayı indirmek için lütfen buraya tıklayın.

Tartışmalar

Bölüm 1'de açıklanan 3D yazdırma prosedürü, çoğu masa boyutunda FDM 3D yazıcı için geçerlidir. Yine de, ABS'den 3D baskı zor olabilir çünkü bu polimer sıcaklık değişimlerine karşı hassastır. Eşit olmayan ısıtma veya soğutma, önceden basılmış parçaların büzülmesine neden olarak bükülmeye, çatlamaya veya delaminasyona neden olabilir. Bu sorunları önlemek için, öncelikle tedarikçiden gelen bir veri sayfasına dayalı olarak uygun yazdırma ayarlarının belirlenmesi önerilir. Ardından, baskı işlemi sırasında yazdırılan parçanın yakınında güçlü sıcaklık değişimlerinden kaçınılması tavsiye edilir. Sabit bir sıcak ortam sağlamak için 3D yazıcıyı bir kutu veya bir hazne ile çevreleyerek elde edilebilir.

Termogravimetrik analiz (TGA) burada, malzeme ayrışmasının başladığı sıcaklığı tanımlamayı amaçlamaktadır, çünkü bu sıcaklık diferansiyel taramalı kalorimetri (DSC) için maksimum güvenli sıcaklığı yönetir. TGA, bir malzemenin kütle kaybını sıcaklığın bir fonksiyonu olarak ölçme prensibine göre çalışır. DSC, sırayla, cam geçiş sıcaklığı, erime noktası ve yeniden kristalleşme sıcaklıkları dahil olmak üzere bir malzemenin temel termal parametrelerini ölçer. Faz geçişleri ile ilişkili enerji değişikliklerini tespit etme prensibine dayalı olarak çalışır. Bu nedenle, TGA ve DSC testleri, DMA'yı tamamlayıcı teknikler olarak hizmet eder.

Dinamik mekanik analizörü erimiş bir numuneye maruz bırakmak, cihazın termokupluna zarar verebileceğinden, DSC grafiğinden Tm'yi dikkatli bir şekilde analiz etmek çok önemlidir. Numuneyi yüklemeden önce, tavanın kontamine olmadığından emin olunmalıdır. Numunenin yabancı maddelerle kontaminasyonu, termal özellikleri etkileyebilir ve TGA ve DSC eğrilerinde artefaktlara neden olabilir. T g ve Tm'nin dikkatli bir şekilde tanımlanması, DMA için önemli parametreler olarak hizmet ettikleri için çok önemlidir.

DMA, kullanıcı tarafından belirlenen frekans aralığı dahilinde, test numunesinin malzeme özelliklerinin sıcaklıkla değişimini ölçer. DMA cihazı, bu tür ölçümleri 0.01-600 Hz frekans aralığında yapabilir. Bu aralığın dışındaki frekans değerlerinde reolojik basit polimerlerin malzeme özelliklerinin değişimi, zaman-sıcaklık süperpozisyonu7 kullanılarak tahmin edilebilir. Bu şekilde, malzemelerin viskoelastik özellikleri elde edilir - kayıp modülü ve karmaşık viskozite. Bununla birlikte, Tm'ye yakın sıcaklıklarda çalıştırmak, dinamik mekanik analizöre zarar verebilir ve bundan kaçınılmalıdır. Ayrıca, Tg'ye yakın sıcaklıklarda çalıştırmak, tutarsız ve güvenilmez sonuçlara neden olabilir. Ayrıca, numunenin düz olduğundan ve yüzey kusurları olmadan pürüzsüz, paralel kenarlara sahip olduğundan emin olmak için uygun numune hizalamasının gerekli olduğunu unutmayın. Termokupl, hasarı önlemek için ölçümün herhangi bir noktasında kelepçelere dokunmamalıdır.

Şekil 4'teki depolama ve kayıp modül eğrileri için neredeyse düz eğilimler, FDM baskılı ABS'nin öncelikle oda sıcaklığında elastik davranış sergilediğini ortaya koymaktadır. Depolama modülünün kayıp modülüne oranı olan faz açısının (δ) tanjantı için eğrinin düzlüğü,malzemenin TG'sinin ölçülen sıcaklık aralığında olmadığını gösterir. Ayrıca, baskı deseninin farklı yönlerine sahip iki test numunesi için veriler ayırt edilemez, bu da baskı deseninin modül üzerinde önemli bir etkisi olmadığını düşündürür. ABS'deki son derece düşük viskozite kayıplarına ve desenlemenin herhangi bir etkisini maskeleyen %100 dolgu yoğunluğuna bağlanabilir. Bununla birlikte, diğer filamentlerdeki viskoz kayıplar göz ardı edilemez olduğundan, bu sonuçların 3D baskılı polimerler için bir kuraldan ziyade bir muafiyet olduğunu unutmayın. Bu kayıplar, 3D baskılı polimerler için DMA'nın yürütülmesinin önemini vurgulamaktadır.

Çekme testi, malzemelerin mekanik karakterizasyonu için yaygın olarak benimsenen bir tekniktir. Test numunesinin genellikle kemik benzeri bir şekle sahip bir malzemesi için yarı statik mekanik modüller, örneğin Young modülü ve Poisson oranı sağlar (Şekil 1B). Dijital görüntü korelasyonu (DIC) tekniği, bir test numunesinin uygun şekilde konumlandırılmasını sağlamak ve her yükleme adımında deforme olmuş yüzeyinin görüntülerini yakalamak ve ayrıca gerinim ve yer değiştirme alanlarını analiz etmek için görüntüleri işlemek için eklenebilir. DIC entegrasyonu sonuçlarda daha yüksek düzeyde doğruluk sağlasa da, düzgün bir şekilde ele alınmadığı takdirde çeşitli zorluklara yol açabilir. DIC için numune hazırlanırken 0,4/pikselden daha az bir 3D kalıntı ile iyi bir benek deseni uygulamak önemlidir. Numunenin iyi odaklandığından emin olun ve kameranın görüş alanına en iyi uyan uygun kalibrasyon plakalarını kullanın. Bu çalışmada çekme testinden belirlenen Young modülü, 0.543 GPa, Samykano ve ark.26 tarafından bildirilen değer (0.751 GPa) ile iyi bir uyum içindedir. Test için kullanılan UTM, sonuçların kalitesini ve güvenilirliğini etkileyebilecek doğruluk, çözünürlük veya kapasite açısından sınırlamalara sahip olabilir. Yanlış montaj veya işleme dahil olmak üzere yanlış numune hazırlama, ölçümde hatalara neden olabilir. Numune ile UTM'nin çeneleri arasında daha iyi temas için aşındırıcı kağıtlar kullanılarak numunenin kayması önlenebilir. Ek olarak, birçok malzeme anizotropik mekanik özelliklere sahiptir. Anizotropik davranışa dikkat edilmemesi, yanlış tahminlere yol açabilir.

Bant aralıklarını tahmin etmek için sayısal simülasyonlar, adım yakalama iletim testleri 4,8,27 için iş frekanslarını doğru bir şekilde tanımlamak için gereklidir. Şekil 7B'de gösterilen hesaplanan veriler, Şekil 7A'da gösterilen analiz edilen metamalzeme konfigürasyonu için beklenebilir. Spesifik olarak, bant aralığı frekansının dışındaki iletim eğrisi, sonlu boyutlu periyodik ortamın27 doğal frekanslarına karşılık gelen salınım tepe noktaları ile sabit bir değer etrafında salınır. Bant aralığı içinde, iletim güçlü bir şekilde azaltılır ve bu metamalzemenin akustik dalgaları zayıflatma kabiliyeti doğrulanır.

Rapor edilen simülasyon prosedürü (bölüm 5) geneldir ve analiz edilen geometri veya spesifik viskoelastik davranış ile sınırlı değildir. Çeşitli viskoelastik malzemelerden yapılmış diğer metamalzeme yapıları, 7,8,20,22,24 iletim analizinde başarıyla test edilebilir. Doğrusal olmayan malzemeler frekans alanı4'te analiz edilemediğinden, malzeme davranışı viskoelastikin doğrusal elastikiyeti ile sınırlıdır. Diğer sonlu eleman paketlerindeki iletim analizinin, benzer eylemler için başka uygulama adımları ve farklı terminoloji veya komutlar gerektirebileceğini unutmayın. Ayrıca, periyodik sınır koşulları ve PML olmayabilir, bu da alan sınırlarından sahte dalga yansımalarını azaltmak için alternatiflerin araştırılmasını gerektirir.

Perde yakalama iletim testleri, bir (meta) malzeme numunesi aracılığıyla iletilen akustik dalga enerjisinin bir kısmını tahmin etmeyi ve bant aralığı frekanslarını tanımlamayı (doğrulamayı) amaçlar. Uygun bir uyarma kaynağının 8,20,22,24 seçilmesini sağlayan bir çalışma frekansı aralığının tanımlanmasına izin veren ön sayısal iletim verilerine dayalı böyle bir testin kurulması uygundur. İletim testleri için tipik ekipman, bir uyarma sinyali üretmek için bir sinyal üreteci, sinyalin yoğunluğunu artırmak için bir amplifikatör, elektrik sinyallerini mekanik hareketlere dönüştürmek için piezo elemanları (örneğin, bir piezoelektrik disk veya piezoseramik dönüştürücü) ve iletilen sinyalleri kaydetmek için bir veri toplama sistemi içerir7. Bir piezo elemanı, bir sinyali uyarmak için test edilen bir numuneye sıkıca bağlanırken, diğer(ler) iletilen bir sinyali almak için kullanılır. İkinci piezo elemanı burada, lazerin son derece yüksek hassasiyeti nedeniyle kaydedilen sinyallerin daha iyi kalitesini sağlayan temassız ölçümler için bir lazer Doppler vibrometre (LDV) ile değiştirilir.

Ortalama ölçülen iletilen sinyal, son derece düşük viskoz kayıplara sahip bir numune için beklenebileceği gibi, sayısal tahminlerle (Şekil 7B ve Şekil 9B) iyi bir uyum içindedir. Gösterilen frekans alanı verileri, lazerin yüksek hassasiyeti nedeniyle gürültü ile üst üste bindirilir. Veri toplama için LDV kullanmanın avantajları ve esnekliği açıktır. Temassız ölçümlere ve doğru verilere ek olarak, LDV, lazeri bir piezoelektrik diskin yakınındaki numuneye odaklayarak uyarma tarafındaki sinyalin ölçülmesini sağlar. Bu, sayısal simülasyonda olduğu gibi, iletilen giriş sinyallerine oranını değerlendirme imkanı sunar, bu da özellikle yüksek düzeyde iç dalga yansımaları sergileyen karmaşık yapılı metamalzemeler için yararlıdır.

Viskoelastik metamalzemelerin karakterize edilmesi için önerilen protokolün, hızla gelişen bu alanda çalışan araştırmacıların, eklemeli olarak üretilen çok çeşitli malzemeler için veri elde etmeleri ve bu verileri metamalzeme dinamiklerinin analizinde kullanmaları için yardımcı olabileceği sonucuna varılabilir. Viskoelastik etkilere bağlı olarak polimerler tarafından sunulan olağanüstü sönümleme özellikleri, onları metalik veya seramik metamalzemelere göre tercih edilen bir seçenek haline getirdiğinden, bu etkilerin daha derin bir şekilde anlaşılması, metamalzemelerin akustik dalga yönlendirme, gizleme, su altı akustiği, ses emilimi, tıbbi görüntüleme, enerji hasadı ve diğer pek çok alandaki uygulamalarını daha da artırmak için gereklidir.

Açıklamalar

Tüm yazarlar herhangi bir çıkar çatışması olmadığını beyan eder.

Teşekkürler

S.B. ve A.O.K., OCENW'ye verilen mali desteği kabul eder. Hollanda Araştırma Konseyi (NWO) tarafından sağlanan M.21.186 projesi.

Malzemeler

| Name | Company | Catalog Number | Comments |

| Acrylonitrile Butadiene Styrene (ABS) | BASF | https://www.xometry.com/resources/3d-printing/abs-3d-printing-filament/ | Print temperature: 225-245 °C |

| COMSOL Multiphysics 6.0 | COMSOL | https://www.comsol.com/product-download/6.0 | Finite element software |

| DAQ system for DIC | Dantec Dynamics | https://www.dantecdynamics.com/components/daq-controllers/ | |

| Discovery DSC 25 | TA Instruments | https://www.tainstruments.com/dsc-25/ | Software: Trios; Pan: Aluminium |

| DMA 8000 | Perkin Elmer | https://www.perkinelmer.com/product/dma-8000-analyzer-qtz-window-ssti-clamp-n5330101 | Software: PerkinElmer |

| DN2.813-04 Spectrum hybridNetbox | Spectrum Instrumentation | https://spectrum-instrumentation.com/products/details/DN2813-04.php | 4-channel signal generator and digitizer; Software used: SBench6 |

| FDM 3D printer Ultimaker 3.0 | Ultimaker | https://ultimaker.com/3d-printers/s-series/ultimaker-s3/ | Slicer: Ultimaker Cura |

| Polytec laser unit OFV 534 | Polytec GmbH | https://www.polytec.com/eu/vibrometry/products | Laser and laser head, as a set |

| Polytec OFV-5000 vibrometer controller | Polytec GmbH | https://www.polytec.com/eu/vibrometry/products | LDV controller |

| Power amplifier Type 2718 | Bruel & Kjaer | https://www.bksv.com/en/instruments/vibration-testing-equipment/vibration-amplifiers/exciters/power-amplifier-type-2718 | Power output capability of 75 VA |

| PRYY-0110 | PI Ceramic | https://www.piceramic.com/en/products/piezoceramic-components/disks-rods-and-cylinders/piezoelectric-discs-1206710 | Ceramic-based, Ag-screened piezoelectric discs |

| Q400 DIC | Limess Messtechnik & Software GmbH | https://www.limess.com/en/products/q400-digital-image-correlation | Software: Istra4D |

| Thermogravimetric Discovery TGA 550 | TA Instruments | https://www.tainstruments.com/tga-550/ | Software: Trios; Pan: Aluminium |

| UniVert 1kN Tensile testing machine | Cell Scale biomaterials testing | https://www.cellscale.com/products/univert/ | Software: UniVert; load cell capacity: 1 kN |

| WMA-300 High speed high voltage amplifier | Falco Systems | https://www.falco-systems.com/High_voltage_amplifier_WMA-300.html | 50x amplification up to +150 V and -150 V with respect to ground |

Referanslar

- Lodge, T. P., Hiemenz, P. C. Polymer Chemistry. Third edition. , CRC Press. Boca Raton. (2020).

- Lakes, R. S. Viscoelastic Solids. (1998), CRC Press. Boca Raton. (2017).

- Manconi, E., Mace, B. R. Estimation of the loss factor of viscoelastic laminated panels from finite element analysis. J Sound Vib. 329 (19), 3928-3939 (2010).

- Moiseyenko, R. P., Laude, V. Material loss influence on the complex band structure and group velocity in phononic crystals. Phys Rev B. 83 (6), 064301(2011).

- Frazier, M. J., Hussein, M. I. Viscous-to-viscoelastic transition in phononic crystal and metamaterial band structures. J Acoust Soc Am. 138 (5), 3169-3180 (2015).

- Krushynska, A. O., Kouznetsova, V. G., Geers, M. G. D. Visco-elastic effects on wave dispersion in three-phase acoustic metamaterials. J Mech Phys Solids. 96, 29-47 (2016).

- Krushynska, A. O., et al. Dissipative dynamics of polymer phononic materials. Adv Funct Mater. 31 (30), 2103424(2021).

- Merheb, B., et al. Elastic and viscoelastic effects in rubber/air acoustic band gap structures: A theoretical and experimental study. J Appl Phys. 104 (6), 064913(2008).

- Krushynska, A. O., et al. Emerging topics in nanophononics and elastic, acoustic, and mechanical metamaterials: an overview. Nanophotonics. 12 (4), 659-686 (2023).

- Renaud, F., Dion, J. -L., Chevallier, G., Tawfiq, I., Lemaire, R. A new identification method of viscoelastic behavior: Application to the generalized Maxwell model. Mech Syst Signal Process. 25 (3), 991-1010 (2011).

- Lewandowski, R., Chorążyczewski, B. Identification of the parameters of the Kelvin-Voigt and the Maxwell fractional models, used to modeling of viscoelastic dampers. Comput Struct. 88 (1-2), 1-17 (2010).

- Lewińska, M. A., Kouznetsova, V. G., van Dommelen, J. A. W., Krushynska, A. O., Geers, M. G. D. The attenuation performance of locally resonant acoustic metamaterials based on generalised viscoelastic modelling. Int J Solids Struct. 126-127, 163-174 (2017).

- Lee, D., Kim, M., Rho, J. A finite element method towards acoustic phononic crystals by weak formulation. J Phys Condens Matter. 31 (37), 375901(2019).

- Langer, P., Maeder, M., Guist, C., Krause, M., Marburg, S. More than six elements per wavelength: The practical use of structural finite element models and their accuracy in comparison with experimental results. J Comput Acoust. 25 (04), 1750025(2017).

- Poggetto, V. F. D., Serpa, A. L. Elastic wave band gaps in a three-dimensional periodic metamaterial using the plane wave expansion method. Int J Mech Sci. 184, 105841(2020).

- de Oliveira, V. B. S., Schalcher, L. F. C., dos Santos, J. M. C., Miranda Jr, E. J. P. Wave attenuation in 1-D viscoelastic phononic crystal rods using different polymers. Mater Res. 26, 10.1590/1980-5373-mr-2022-0534 (2023).

- Xiao, Y., Wen, J., Wen, X. Broadband locally resonant beams containing multiple periodic arrays of attached resonators. Phys Lett A. 376 (16), 1384-1390 (2012).

- Kulpe, J. A., Sabra, K. G., Leamy, M. J. Bloch-wave expansion technique for predicting wave reflection and transmission in two-dimensional phononic crystals. J Acoust Soc Am. 135 (4), 1808-1819 (2014).

- Guo, Z., Sheng, M., Pan, J. Flexural wave attenuation in a sandwich beam with viscoelastic periodic cores. J Sound Vib. 400, 227-247 (2017).

- Valiya Valappil, S., Krushynska, A. O., Aragón, A. M. Analytical characterization of the dynamic response of viscoelastic metamaterials. Comput Mater Sci. 229, 112385(2023).

- Shi, L., et al. Spectral element method for band-structure calculations of 3D phononic crystals. J Phys D Appl Phys. 49 (45), 455102(2016).

- Matlack, K. H., Bauhofer, A., Krödel, S., Palermo, A., Daraio, C. Composite 3D-printed metastructures for low-frequency and broadband vibration absorption. Proc Natl Acad Sci U S A. 113 (30), 8386-8390 (2016).

- Van Belle, L., Claeys, C., Deckers, E., Desmet, W. On the impact of damping on the dispersion curves of a locally resonant metamaterial: Modelling and experimental validation. J Sound Vib. 409, 1-23 (2017).

- D'Alessandro, L., Krushynska, A. O., Ardito, R., Pugno, N. M., Corigliano, A. A design strategy to match the band gap of periodic and aperiodic metamaterials. Sci Rep. 10 (1), 16403(2020).

- Theobald, P., Zeqiri, B., Avison, J. Couplants and their influence on AE sensor sensitivity. J Acoust Emiss. 26, 91-97 (2008).

- Samykano, M., et al. Mechanical property of FDM printed ABS: influence of printing parameters. Int J Adv Manuf Technol. 102 (9-12), 2779-2796 (2019).

- Hussein, M. I., Leamy, M. J., Ruzzene, M. Dynamics of Phononic Materials and Structures: Historical Origins, Recent Progress, and Future Outlook. Appl Mech Rev. 66 (4), 040802(2014).

Yeniden Basımlar ve İzinler

Bu JoVE makalesinin metnini veya resimlerini yeniden kullanma izni talebi

Izin talebiDaha Fazla Makale Keşfet

This article has been published

Video Coming Soon

JoVE Hakkında

Telif Hakkı © 2020 MyJove Corporation. Tüm hakları saklıdır