Un abonnement à JoVE est nécessaire pour voir ce contenu. Connectez-vous ou commencez votre essai gratuit.

Method Article

La fabrication et l’exploitation d’un système de micro-électroporation à flux continu avec détection de perméabilisation

Dans cet article

Résumé

Ce protocole décrit les techniques de microfabrication requises pour construire un dispositif d’électroporation microfluidique en laboratoire sur puce. La configuration expérimentale effectue des transfections contrôlées au niveau d’une seule cellule dans un flux continu et peut être étendue à des débits plus élevés avec un contrôle basé sur la population. Une analyse est fournie démontrant la capacité de surveiller électriquement le degré de perméabilisation de la membrane cellulaire en temps réel.

Résumé

Les innovations thérapeutiques actuelles, telles que la thérapie cellulaire CAR-T, dépendent fortement de l’administration de gènes à médiation virale. Bien qu’efficace, cette technique s’accompagne de coûts de fabrication élevés, ce qui a suscité un intérêt pour l’utilisation de méthodes alternatives pour l’administration de gènes. L’électroporation est une approche électrophysique non virale pour la livraison intracellulaire de gènes et d’autres matériaux exogènes. Lors de l’application d’un champ électrique, la membrane cellulaire permet temporairement la livraison moléculaire dans la cellule. En règle générale, l’électroporation est effectuée à l’échelle macroscopique pour traiter un grand nombre de cellules. Cependant, cette approche nécessite un développement de protocole empirique approfondi, ce qui est coûteux lorsque l’on travaille avec des types de cellules primaires et difficiles à transfecter. Le développement de longs protocoles, associé à l’exigence de grandes tensions pour atteindre des intensités de champ électrique suffisantes pour perméabiliser les cellules, a conduit au développement de dispositifs d’électroporation à micro-échelle. Ces dispositifs de micro-électroporation sont fabriqués à l’aide de techniques de microfabrication courantes et permettent un plus grand contrôle expérimental avec le potentiel de maintenir des capacités de débit élevé. Ce travail s’appuie sur une technologie d’électroporation microfluidique capable de détecter le niveau de perméabilisation de la membrane cellulaire au niveau d’une seule cellule en flux continu. Cependant, cette technologie a été limitée à 4 cellules traitées par seconde, et donc une nouvelle approche pour augmenter le débit du système est proposée et présentée ici. Cette nouvelle technique, appelée contrôle par rétroaction basé sur la population cellulaire, considère la réponse de perméabilisation cellulaire à une variété de conditions de pulsations d’électroporation et détermine les conditions d’impulsion d’électroporation les mieux adaptées au type de cellule testé. Un mode à débit plus élevé est ensuite utilisé, où cette impulsion « optimale » est appliquée à la suspension cellulaire en transit. Les étapes de fabrication de l’appareil, de mise en place et d’exécution des expériences microfluidiques et d’analyse des résultats sont présentées en détail. Enfin, cette technologie de micro-électroporation est démontrée en délivrant un plasmide d’ADN codant pour la protéine fluorescente verte (GFP) dans les cellules HEK293.

Introduction

Les innovations thérapeutiques actuelles dans la recherche biomédicale, telles que la thérapie cellulaire CAR-T (Chimeric Antigen Receptor Engineered T cell) et l’édition génétique utilisant CRISPR (clustered regular interspaced short palindromic repeat DNA sequences)/Cas9, reposent fortement sur la capacité de délivrer du matériel exogène à la fois avec succès et efficacité dans l’espace intracellulaire1. Dans la thérapie CAR-T, l’étalon-or pour effectuer l’étape de livraison de gènes dans la fabrication de thérapies cellulaires est l’utilisation de vecteurs viraux2. Bien que l’administration de gènes à médiation virale soit une modalité de livraison efficace, elle présente également plusieurs inconvénients. Il s’agit notamment des coûts de fabrication, de la cytotoxicité, de l’immunogénicité, du potentiel de mutagénèse/tumorigenèse et des limites de taille du ou des gènes à administrer3. Ces limites ont mené à la recherche et au développement de technologies d’administration alternatives et non virales.

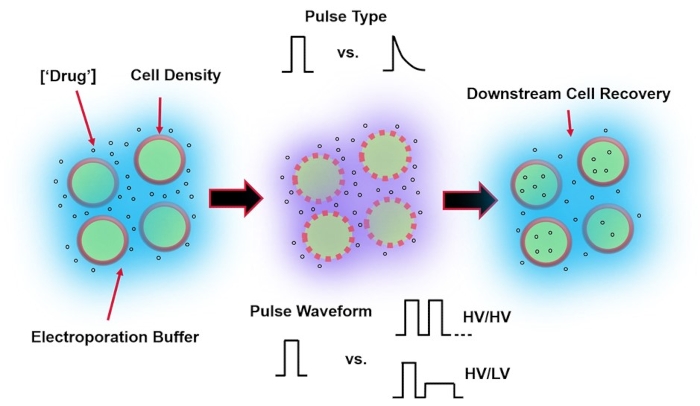

L’électroporation, une alternative à la livraison de gènes à médiation virale, repose sur l’application d’une forme d’onde d’impulsion électrique optimale pour effectuer des transfections d’ADN, d’ARN et de protéines des cellules. Après l’application d’un champ électrique externe, la membrane cellulaire est brièvement compromise, ce qui rend la cellule sensible à la livraison intracellulaire de matériaux exogènes autrement imperméables4. Par rapport à l’accouchement à médiation virale, l’électroporation est avantageuse car elle est généralement sûre, facile à utiliser et a de faibles coûts d’exploitation. L’électroporation peut fournir à la fois une petite et une grande cargaison moléculaire et peut être efficace pour transfecter les cellules, quelle que soit la lignée5. Pour obtenir les résultats souhaités après l’électroporation, c’est-à-dire une bonne viabilité et une bonne efficacité d’électrotransfection, divers paramètres expérimentaux doivent être co-optimisés. Il s’agit notamment du type de cellule 6, de la densité cellulaire, de la concentration de molécules7, des propriétés tampons d’électroporation (p. ex. composition moléculaire, conductivité et osmolarité)8, de la taille/géométrie de l’électrode9 etde la forme d’onde des impulsions électriques (forme, polarité, nombre d’impulsions)10 (voir la figure 1 pour une illustration). Bien que chacun de ces paramètres puisse avoir un effet significatif sur les résultats des expériences d’électroporation, la forme d’onde des impulsions a été particulièrement étudiée en détail, car l’énergie électrique de la ou des impulsions appliquées est à l’origine du compromis intrinsèque entre la viabilité cellulaire résultante et l’efficacité de l’électrotransfection8.

En règle générale, les expériences d’électroporation sont effectuées à l’échelle macro, où les cellules sont suspendues dans 100 microlitres de tampon entre un ensemble de grandes électrodes à plaques parallèles dans une cuvette d’électroporation. Les électrodes sont généralement fabriquées en aluminium avec une distance d’électrode de 1 à 4 mm. Une fois les cellules chargées manuellement via une pipette, la cuvette est connectée électriquement à un générateur d’impulsions électrique encombrant où l’utilisateur peut régler et appliquer les paramètres de forme d’onde d’impulsion pour électroporer la suspension de cellule. Bien que l’électroporation à grande échelle ou en vrac puisse traiter des densités cellulaires >106 cellules/mL, cette fonctionnalité peut être un gaspillage lors de l’optimisation des paramètres de forme d’onde d’impulsion électrique. Ceci est particulièrement préoccupant lors de l’électroporation de types de cellules primaires où le nombre de personnes cellulaires peut être limité. De plus, en raison de la grande distance entre les électrodes, le générateur d’impulsions doit être capable de fournir de grandes tensions pour atteindre des intensités de champ électrique >1kV / cm11. Ces hautes tensions provoquent une dissipation de puissance résistive à travers le tampon électrolytique entraînant un échauffement Joule, ce qui peut nuire à la viabilité de la cellule résultante12. Enfin, l’électroporation sur une suspension dense de cellules sera constamment alourdie d’une variabilité innée de l’efficacité de l’électro-transfection et de la viabilité cellulaire qui en résultent. Chaque cellule en suspension pourrait subir une intensité de champ électrique différente en raison des cellules environnantes. Selon que l’intensité du champ électrique expérimenté est augmentée ou diminuée, la viabilité de la cellule ou l’efficacité de l’électrotransfection résultante peuvent être affectées négativement11. Ces inconvénients de l’électroporation à l’échelle macroscopique ont conduit à la poursuite et au développement de technologies alternatives qui fonctionnent à micro-échelle et permettent un meilleur contrôle au niveau de la cellule unique.

Le domaine des BioMEMS, ou systèmes biomédicaux micro-électromécaniques, découle des progrès technologiques réalisés dans l’industrie de la microélectronique. Plus précisément, l’utilisation de procédés de microfabrication pour développer des micro-dispositifs pour l’avancement de la recherche biomédicale. Ces progrès comprennent le développement de réseaux de microélectrodes pour la surveillance électrique in vivo 13, de microélectrodes capacitives pour l’électroporation in situ 14, de dispositifs miniaturisés d’organes sur puce15, de diagnostics microfluidiques au point de service 16, de biocapteurs 17 et de systèmes d’administration de médicaments 18, y compris des dispositifs de nano- et micro-électroporation 19,20,21 . En raison de la capacité de concevoir et de fabriquer des dispositifs à la même échelle de taille que les cellules biologiques, les technologies de nano- et micro-électroporation sont avantageuses par rapport à leur homologue à l’échelle macro22,23. Ces dispositifs d’électroporation éliminent le besoin d’applications d’impulsions haute tension, car des ensembles d’électrodes avec des espacements de 10 à 100 micromètres sont généralement intégrés. Cette caractéristique réduit considérablement le courant à travers l’électrolyte, ce qui réduit l’accumulation de produits d’électrolyse toxiques et les effets du chauffage Joule dans ces systèmes. Les canaux à micro-échelle garantissent également qu’un champ électrique beaucoup plus uniforme est appliqué de manière fiable aux cellules pendant l’application d’impulsions, ce qui se traduit par des résultats plus cohérents24. En outre, il est également courant que des dispositifs de micro-électroporation soient intégrés dans une plate-forme microfluidique qui se prête à une intégration future dans une technologie entièrement automatisée, une capacité hautement souhaitable dans la fabrication de thérapies cellulaires25. Enfin, l’électroporation à l’échelle microscopique permet l’interrogation électrique des événements d’électroporation. Par exemple, le degré de perméabilisation de la membrane cellulaire peut être surveillé en temps réel au niveau d’une seule cellule26,27. Le but de cette méthode est de décrire la microfabrication, le fonctionnement du système et l’analyse d’un dispositif microfluidique de micro-électroporation monocellulaire capable de mesurer le degré de perméabilisation de la membrane cellulaire pour optimiser les protocoles d’électroporation, tout en augmentant le débit par rapport à l’état de la technique précédent.

La réalisation d’une électroporation au niveau d’une cellule unique n’est plus une technique nouvelle, comme l’ont démontré pour la première fois Rubinsky et al. en 2001 avec le développement d’une technologie d’électroporation de cellules statiques28. Leur micro-dispositif était innovant car ils ont été les premiers à démontrer la capacité de surveiller électriquement l’événement d’électroporation. Cela a également conduit au développement de technologies d’électroporation statique à cellule unique capables de détecter électriquement le degré de perméabilisation de la membrane cellulaire de manière parallélisée afin d’augmenter les débits des dispositifs. Cependant, même avec la parallélisation et le traitement par lots, ces dispositifs manquent cruellement du nombre total de cellules qu’ils peuvent traiter par unité de temps29,30. Cette limitation a conduit au développement de dispositifs à flux continu capables d’effectuer une micro-électroporation au niveau d’une cellule à des débits beaucoup plus élevés31. Cette transition du dispositif, de l’environnement statique à l’environnement à écoulement continu, limite la capacité de surveillance électrique du degré de perméabilisation de la membrane cellulaire après l’application de l’impulsion d’électroporation. La méthode décrite dans ce travail comble le fossé entre ces deux technologies, une technologie de micro-électroporation capable de détecter, pulser et surveiller électriquement le degré de perméabilisation de la membrane cellulaire de cellules individuelles, de manière sérielle à flux continu.

Cette technologie a été récemment décrite dans Zheng et al. Dans ce travail, les capacités de cette technologie ont été introduites avec la réalisation d’une étude paramétrique, où l’amplitude et la durée de l’impulsion d’électroporation ont été modifiées, et le signal électrique qui en a résulté, indiquant la perméabilisation de la membrane cellulaire, a été exploré32. Les résultats ont montré qu’une augmentation de l’intensité de l’impulsion d’électroporation (c.-à-d. augmentation du champ électrique appliqué ou augmentation de la durée de l’impulsion) entraînait une augmentation de la perméabilisation de la membrane cellulaire mesurée. Pour valider davantage le système, un indicateur fluorescent commun de l’électroporation réussie, l’iodure de propidium33, a été ajouté à la suspension cellulaire, et une image de fluorescence a été capturée immédiatement après l’application de l’impulsion électrique. Le signal optique, c’est-à-dire l’intensité de fluorescence de l’iodure de propidium à l’intérieur de la cellule, était fortement corrélé avec la mesure électrique du degré de perméabilisation de la membrane cellulaire, vérifiant la fiabilité de cette mesure électrique. Cependant, ce travail n’a considéré que la livraison de la petite molécule d’iodure de propidium, qui a peu ou pas de signification traduisible.

Dans ce travail, une nouvelle application de cette technologie est introduite pour améliorer le débit du système tout en fournissant un vecteur d’ADN plasmidique biologiquement actif (ADNp) et en évaluant l’efficacité de l’électro-transfection des cellules replaquées et cultivées après électroporation. Bien que les travaux précédents surpassent les technologies de micro-électroporation existantes capables de mesurer électriquement l’événement d’électroporation, l’état actuel du dispositif nécessite encore de longs temps de transit cellulaire entre le jeu d’électrodes (~ 250 ms) pour effectuer la détection cellulaire, l’application d’impulsions et la mesure de la perméabilisation de la membrane cellulaire. Avec un seul canal, cela limite le débit à 4 cellules/s. Pour lutter contre cette limitation, un nouveau concept d’électroporation contrôlée par rétroaction basée sur la population cellulaire est introduit pour effectuer l’électro-transfection de l’ADNp. En utilisant un tampon d’électroporation par conductivité hypophysiologique, ce système permet l’interrogation électrique de cellules individuelles à travers une multitude d’applications d’impulsions d’électroporation. Sur la base de la réponse électrique, une impulsion d’électroporation « optimale » est ensuite déterminée. Un mode « haut débit » est ensuite mis en œuvre où la détermination de la perméabilisation de la membrane cellulaire est annulée, le débit est augmenté et le rapport cyclique de l’impulsion d’électroporation est adapté au temps de transit de la cellule pour assurer une impulsion par cellule en transit entre les électrodes. Ce travail fournira des détails détaillés sur les étapes de microfabrication pour la fabrication du microdispositif, le matériel / équipement et leur configuration nécessaires pour effectuer l’expérimentation, ainsi que le fonctionnement / l’analyse du dispositif et son efficacité d’électrotransfection (eTE).

Figure 1 : Facteurs expérimentaux affectant les résultats de l’électroporation. (À gauche) Suspension cellulaire - Les facteurs importants à considérer avant le début de l’électroporation comprennent: la charge utile (dans ce cas, l’ADNp), la concentration, la densité cellulaire et les propriétés tampons d’électroporation. Les propriétés tampons d’électroporation à considérer sont la conductivité, l’osmolarité et la composition moléculaire exacte contribuant à ces valeurs. (Milieu) Application d’impulsions-Le type d’impulsion exact (onde carrée vs décroissance exponentielle) et la forme d’onde d’impulsion (impulsion unique vs train d’impulsions) doivent être optimisés pour maximiser à la fois la viabilité cellulaire résultante et l’efficacité de l’électro-transfection. Les trains d’impulsions communs mis en œuvre dans les processus d’électroporation sont généralement composés d’une série d’impulsions haute tension (HT) ou d’une série d’impulsions tournant entre les grandeurs d’impulsion HT et basse tension (BT). (À droite) Récupération cellulaire - Les étapes de traitement en aval, en particulier les milieux de culture cellulaire de récupération vers lesquels les cellules sont transférées, doivent être optimisées. Non présenté (à l’extrême gauche), des étapes supplémentaires de traitement des cellules en amont peuvent être mises en œuvre pour l’optimisation globale du processus d’électroporation. Veuillez cliquer ici pour voir une version agrandie de cette figure.

Protocole

REMARQUE : Les utilisateurs devraient examiner toutes les FS pour les matériaux et les fournitures utilisés dans ce protocole. L’EPI approprié doit être porté à chaque étape et la technique stérile utilisée pendant l’expérimentation. Les sections 1 à 7 traitent de la fabrication de l’instrument.

1. Fabrication de l’appareil - Conception du masque

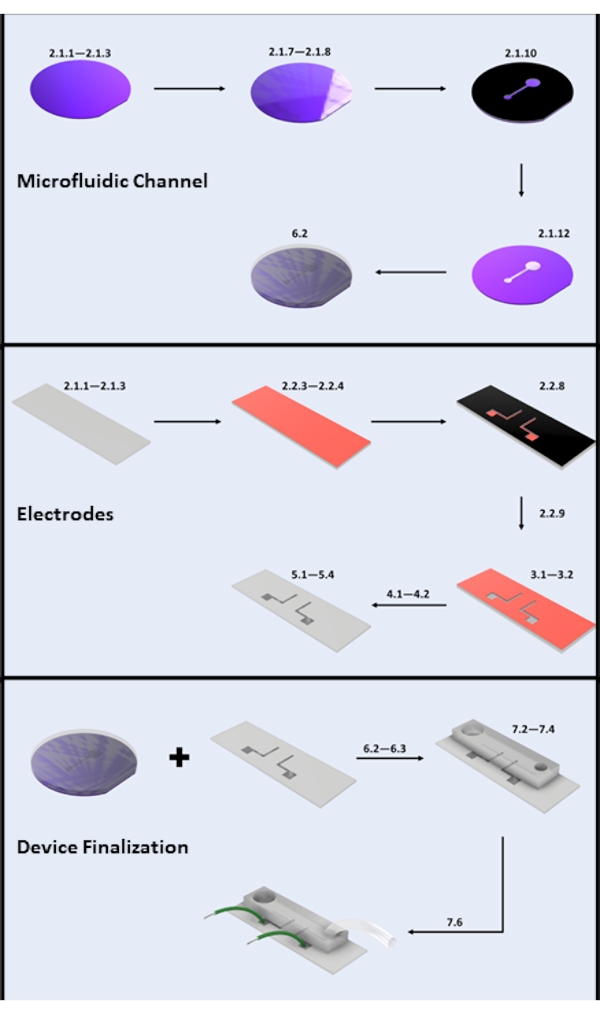

REMARQUE : Reportez-vous à la figure 2 pour une illustration du procédé de microfabrication. Les étapes de microfabrication doivent être effectuées dans un environnement de salle blanche. Des EPI supplémentaires sont nécessaires (filet à cheveux, filet à poils faciaux, masque, combinaison de salle blanche, couvre-chaussures).

- Installez un logiciel de CAO de votre choix, concevez un « masque » en 2 dimensions du canal microfluidique et des électrodes et enregistrez la conception dans le format de fichier souhaité (c’est-à-dire .dxf, .dwg).

REMARQUE : reportez-vous à la figure supplémentaire 1 pour obtenir un exemple de schéma de masque en 2 dimensions. - Envoyer à un fournisseur de votre choix pour être imprimé. Assurez-vous que les dimensions des conceptions sont dans les capacités de résolution du fournisseur.

2. Fabrication d’appareils - Photolithographie

NOTE: Les recettes de microfabrication fournies sont adoptées à partir des recommandations du fabricant des résines photosensibles et ne doivent être utilisées que comme pointde départ 34. Les valeurs exactes pour les temps de cuisson, les temps d’exposition, etc., doivent être optimisées pour chaque protocole de fabrication. Il est recommandé d’utiliser une pince à épiler pour manipuler à la fois les plaquettes de silicium et les lames de verre.

- Fabrication de canaux microfluidiques

- Nettoyage des lames de silicium et de verre sodocalcique : suivez les étapes 2.1.2 à 2.1.3 pour effectuer le nettoyage de la plaquette de silicium et de la lame de verre sodocalcique de 1 po × 3 po (toutes deux appelées « substrat »).

- Immerger les substrats dans un bain d’acétone, un bain d’isopropanol (IPA) et un bain-marie désionisé pendant 10 min chacun. Effectuez ce lavage en série en 3 étapes à température ambiante.

- Retirez et séchez la surface à l’aide d’une source d’azote sous pression ou d’air gazeux filtré. Placer les substrats dans un four à 150 °C pendant au moins 30 minutes pour permettre l’évaporation de l’humidité restante.

- Photolithographie SU-8 sur plaquette de silicium: Effectuer une photolithographie sur la plaquette de silicium en suivant les étapes 2.1.5-2.1.14.

NOTE: Pour atteindre une hauteur de canal microfluidique de 20 μm, une photorésine photosensible négative SU-8 série 2000 a été utilisée. Les taux de rotation exacts varieront en fonction de la formulation du SU-8 (c.-à-d. 2010, 2015, etc.); toutefois, les conditions suivantes s’appliquent à la formulation35 du SU-8 2010. - Retirez la plaquette de silicium du four à 150 °C et laissez-la refroidir à température ambiante (RT).

- Fixez la plaquette à la mandrin de la plaquette à l’aide du système de vide du plaqueur de filage. Programmez le spinner. Étape 1 - 500 tr/min pendant 10 s à une accélération de 100 tr/min/s, Étape 2 - 1000 tr/min pendant 30 s à une accélération de 300 tr/min/s.

- Distribuer 4 mL de résine photosensible SU-8 2010 au centre de la plaquette de silicium. Exécutez le programme. Une fois que le système s’arrête, éteignez l’aspirateur.

- À l’aide d’une pince à épiler, transférer la plaquette de silicium revêtue de SU-8 sur une plaque chauffante à 95 °C pendant 4-5 minutes pour une cuisson molle. Ensuite, retirez la plaquette de la plaque chauffante et laissez-la refroidir à TA.

REMARQUE: Suivez la procédure de démarrage appropriée pour l’aligneur de masque photolithographique spécifique au laboratoire. - Fixez le photomasque avec les conceptions de canal microfluidique 2D sur le porte-masque. Insérez la tranche de silicium, avec le revêtement SU-8 tourné vers le haut, sur le mandrin de la plaquette.

- Réglez les paramètres d’exposition sur 150 mJ/cm2 et faites fonctionner la machine.

ATTENTION : Ne regardez pas directement la source de lumière UV pour éviter d’éventuelles lésions oculaires. - Placer la plaquette de silicium revêtue de SU-8 sur une plaque chauffante à 95 °C pendant 4-5 min pour la cuisson post-exposition.

- Immergez la plaquette de silicium dans la solution de développement SU-8 (voir Tableau des matériaux) pendant 3-4 min. Appliquez une agitation douce. Retirer la plaquette de la solution et rincer la surface avec de l’IPA.

- Sécher la surface à l’aide d’une source d’azote sous pression ou d’air gazeux filtré. Inspectez les caractéristiques au microscope à l’aide d’un filtre UV et assurez-vous qu’il n’y a pas de défauts évidents dans les canaux microfluidiques.

- Placer la plaquette de silicium dans un four à 150 °C pendant au moins 30 minutes pour une cuisson dure.

- Laisser refroidir à RT et utiliser la profilométrie du stylet pour mesurer la hauteur et la pente exactes des parois latérales du canal.

- Photolithographie sur lames de verre

NOTE: L’hexaméthyldisilazane (HMDS) est utilisé comme promoteur d’adhésion pour la résine photosensible positive S181836.- Retirez la lame de verre du four à 150 °C et laissez-la refroidir à TA.

- Fixez la lame de verre au mandrin de l’essoreuse à l’aide du vide et programmez la centrifuge. Étape 1 - 500 tr/min pendant 10 s à une accélération de 100 tr/min/s. Étape 2 - 3000 tr/min pour 30 places assises une accélération de 300 tr/min/s.

- Distribuez 3-4 gouttelettes de HMDS sur la surface de la lame de verre. Exécutez le programme.

REMARQUE: Pour obtenir un revêtement de surface de ~3 μm, la série de résines photosensibles positives S1800 doit être utilisée. Les taux d’essorage exacts varient en fonction de la formulation; les recommandations ci-dessous concernent la formulation S181834. - Distribuer 1 mL de résine photosensible sur la surface de la lame de verre. Assurez-vous d’en avoir assez pour couvrir la surface.

- Exécutez le programme. Une fois que le système s’arrête, éteignez l’aspirateur et retirez la lame de verre.

- Placez la lame de verre enduite S1818 sur une plaque chauffante à 120 °C pendant 4 min pour une cuisson molle. Retirez et laissez venir à RT.

- Fixez le photomasque avec les conceptions d’électrodes 2D sur le porte-masque.

- Insérez et alignez la lame de verre, avec le revêtement S1818 orienté vers le haut, sur le mandrin de plaquette. Réglez les paramètres d’exposition sur 250 mJ/cm2 et faites fonctionner la machine.

REMARQUE: Différents modèles d’aligneurs de contact peuvent être plus ou moins adaptés aux substrats non circulaires d’épaisseur variable. - Immergez la lame de verre dans la solution de développement MF-319 pendant 2 min. Appliquez une agitation douce. Rincez la surface de la lame de verre avec de l’eau désionisée.

- Sécher la surface à l’aide d’une source d’azote sous pression ou de gaz d’air filtré et observer les caractéristiques au microscope à l’aide d’un filtre UV. Assurez-vous qu’il n’y a pas de défauts évidents dans les motifs lithographiques.

- Placez la lame de verre dans le four à 150 °C, en veillant à ce que la surface d’intérêt du substrat soit orientée vers le haut, pendant au moins 30 minutes pour une cuisson dure. Retirer du four et conserver à l’abri de la lumière.

3. Fabrication de l’appareil : gravure à l’acide fluorhydrique (HF)

ATTENTION : Cette étape implique la manipulation et l’élimination de l’acide fluorhydrique (HF), qui peut causer des brûlures chimiques profondes et douloureuses. Un EPI supplémentaire doit être utilisé pour protéger le manipulateur (écran facial, gants résistant aux produits chimiques jusqu’au coude, tablier résistant aux produits chimiques avec manches). Le neutralisant d’acide gluconate de calcium et le gel cutané doivent être conservés à proximité du banc de laboratoire. Cette étape ne doit pas être effectuée seule. Le HF ne doit jamais être stocké ou distribué dans des récipients en verre car le récipient sera gravé par l’acide.

REMARQUE : Le HF grave uniformément le verre exposé (c.-à-d. la conception de l’électrode) pour former un renfoncement dans le verre, ce qui permet une meilleure résolution des bords du motif de l’électrode après le dépôt du métal (section 4).

- Immergez la lame de verre dans une solution HF tamponnée 10:1 pendant 1 min dans un récipient en polytétrafluoroéthylène. Transférer et laver les lames de verre dans de l’eau désionisée. Répétez l’étape de lavage 3 fois.

- Sécher la surface à l’aide d’une source d’azote sous pression ou d’air gazeux filtré. Placer les substrats en verre dans un four à 65 °C pendant la nuit pour éliminer toute humidité restante. Couvrir les substrats de la lumière.

4. Fabrication de l’appareil: dépôt physique en phase vapeur

REMARQUE: Cette étape implique le dépôt de métal sur les substrats de lame de verre pour définir les motifs d’électrodes. Les électrodes métalliques couramment utilisées sont le chrome / or et le titane / platine. L’or et le platine n’adhèrent pas au substrat de verre, de sorte qu’une couche d’adhésion de la graine de chrome ou de titane, respectivement, est nécessaire pour favoriser l’adhérence37.

- Suivez le protocole spécifique à la salle blanche pour faire fonctionner le système PVD interne. Ce travail utilise un système de pulvérisation cathodique CC et une pulvérisation avec 100 SCCM de gaz argon à une pression de ~8 mTorr et une puissance de 200 W.

- Pulvérisation en titane pendant 8 min à une vitesse de ~100 Å/min. Pulvériser du platine pendant 10 min à une vitesse de ~200 Å/min. Retirez les substrats de la chambre PVD.

5. Fabrication de l’appareil: décollage de la résine photosensible

REMARQUE: Cette étape consiste à dissoudre la couche de résine photosensible dans un bain d’acétone, en laissant les électrodes de platine collées sur les lames de verre.

- Immergez les glissières de verre revêtues de métal dans un bain d’acétone pendant ~10 min.

- Soniquer le bain pour introduire de l’agitation afin de briser le film métallique non collé. Utilisez une lingette imbibée d’acétone pour éliminer les résidus si nécessaire.

- Une fois que toute la résine photo/métal est enlevée, laver les motifs d’électrodes avec de l’eau désionisée et les placer dans un four à 65 °C pendant la nuit pour éliminer toute humidité de surface restante.

- Utilisez la profilométrie du stylet pour mesurer le profil des électrodes à motifs.

6. Fabrication de l’appareil: lithographie douce

REMARQUE: Cette étape implique le moulage de réplique du canal microfluidique sur la structure de relief principale SU-8 à l’aide d’un élastomère, le polydiméthylsiloxane (PDMS).

- Silanisation des plaquettes de silicium

REMARQUE : Il s’agit d’une étape facultative ; toutefois, cela augmentera la durée de vie de la structure de décharge du SU-8 qui a été fabriquée à la sous-section 2.1. Cette étape doit être effectuée dans une hotte chimique.- Fixez la plaquette au fond d’une boîte de Petri et placez la boîte de Petri dans un dessiccateur.

- Entourer le périmètre de la plaquette de silicium avec environ 50 μL de trichloro(1H,1H,2H,2H-perfluorooctyl)silane. Connectez le vide (pompe à vide ou ligne de vide domestique) et faites fonctionner pendant 20 min.

- Moulage de répliques PDMS

- Dans un contenant jetable (p. ex., bateau de pesée, gobelet en plastique), mélanger la base en élastomère PDMS au durcisseur à un rapport de poids de 10:1 en plus d’une balance électronique. Versez la solution PDMS sur la tranche de silicium et placez le mélange sous vide pour éliminer toutes les bulles d’air.

- Durcir à 65 °C pendant un minimum de 4 h pour permettre au PDMS de se solidifier. À l’aide de la pointe d’une lame de rasoir, découpez le PDMS moulé et décollez-le de la tranche de silicium.

- À l’aide d’un poinçon de biopsie aiguisé, retirez le PDMS de l’entrée et des sorties de l’appareil. Pour cet appareil, des poinçons de biopsie de 0,75 mm et de 3 mm ont été utilisés pour les entrées et les sorties, respectivement.

REMARQUE: Le poinçon de biopsie utilisé doit avoir un diamètre légèrement inférieur au diamètre extérieur du tube d’interconnexion pour assurer une étanchéité étanche du tube dans les réservoirs.

- Nettoyage par sonication du PDMS

- Immergez les appareils PDMS dans IPA et placez-les dans un sonicateur pendant 30 à 45 minutes pour éliminer tous les débris PDMS de l’entrée / des sorties. PDMS peut gonfler dans la solution IPA.

- Rincer à l’eau désionisée et placer dans un four à 65 °C pendant une nuit pour permettre au PDMS de regonfler à sa taille normale.

REMARQUE: Tout débris restant peut obstruer l’appareil pendant l’expérimentation. Les gros débris peuvent être retirés de la surface PDMS à l’aide d’un morceau de scotch avant la sonication.

7. Fabrication de l’appareil: liaison PDMS / fixation de fil

NOTE: Cette étape consiste à traiter la surface du PDMS et du substrat de verre avec un plasma d’oxygène pour former une liaison irréversible entre le PDMS et le verre38. La recette fournie peut devoir être adaptée au système exact utilisé en laboratoire.

- Coupez les périphériques à la taille et assurez-vous que la surface du périphérique PDMS est propre. Si ce n’est pas le cas, suivez les étapes décrites à la sous-section 6.3.

- Programmez le générateur de plasma. Réglez la puissance sur 70 W, le temps sur 35 s, la pression sur 325 mTorr, le débit d’oxygène gazeux sur 60 SCCM. Placez le PDMS et le verre d’électrode dans le système avec les fonctionnalités vers le haut et exécutez le programme.

- Retirez les appareils et alignez rapidement les fonctions du canal sur les électrodes à l’aide d’un stéréoscope. Appliquez fermement une pression du centre du PDMS vers les côtés pour éliminer les bulles d’air indésirables à l’interface de collage.

- Placer sur un endroit chaud à 95 °C pendant au moins 2 minutes pour finaliser la procédure de collage et laisser refroidir l’appareil à TA.

- Coupez 2 morceaux de fil solide de 22 G à ~6 » de longueur et dénudez l’isolant des deux extrémités.

- Collez les fils aux électrodes à l’aide d’époxy conducteur d’argent. Placez les appareils terminés dans un four à 65 °C pendant la nuit.

Figure 2 : Fabrication de microdispositifs. (A) Fabrication du canal microfluidique - Étapes clés : Nettoyage des plaquettes de silicium (étapes 2.1.1-2.1.3), revêtement de résine photosensible et cuisson douce (étapes 2.1.7-2.1.8), exposition aux UV (étape 2.1.10), développement (étape 2.1.12) et coulée PDMS (sous-section 6.2). (B) Fabrication des électrodes - Étapes clés : Nettoyage des lames de verre (étapes 2.1.1-2.1.3), revêtement HMDS et revêtement de résine photosensible (étapes 2.2.3-2.2.4), exposition aux UV (étape 2.2.8), développement (étape 2.2.9), gravure HF (section 3), dépôt physique en phase vapeur (section 4) et décollage de la résine photosensible (section 5). (C) Finalisation de l’appareil - Étapes clés : accès à l’entrée/sortie et sonication (étape 6.2.3 et section 6.3), collage PDMS et fixation du fil (section 7). Veuillez cliquer ici pour voir une version agrandie de cette figure.

8. Culture cellulaire et récolte

REMARQUE : Des procédures standard de culture cellulaire et de manipulation stérile doivent être utilisées. Suivez le protocole spécifique au type de cellule pour la culture cellulaire.

- Culture cellulaire

- Passage cellulaire: Culture et passage des cellules en suivant les étapes 8.1.2-8.1.5.

- Culture de cellules HEK293 en solution complète de DMEM (88% de DMEM, 10% de sérum fœtal bovin inactivé par la chaleur, 1% de L-glutamine, 1% de pénicilline-streptomycine) dans une fiole T25 dans un incubateur à 37 °C, 95% O2, 5% CO2. Cellules de passage dans les délais pour atteindre ~80% de confluence.

- Aspirer le média à l’aide d’une pipette ou d’un système à vide et incuber les cellules dans une fiole de trypsine-EDTA à 0,25 % (fiole de 2 mL-T25) pendant 2 min à 37 °C. Neutraliser la trypsine avec deux fois le volume des milieux de culture.

- Transférer la suspension cellulaire dans un tube conique de 15 ml et centrifuger les cellules HEK293 à 770 x g pendant 2 min. Aspirer le surnageant à l’aide d’une pipette ou d’un système de vide

- Resuspendre les cellules HEK293 dans 1 mL de DMEM préchauffé.

- Placage des cellules: Plaquez les cellules en suivant les étapes 8.1.7-8.1.8

- Plaquer les cellules à une dilution de 10:1 à 20:1 dans une fiole T25 (5 mL de DMEM) pour poursuivre la culture.

- Plaquer les cellules à une dilution de 5:1 à 20:1 dans une plaque de 6 puits (2 mL de DMEM par puits) pour les récolter pour des expériences d’électroporation.

NOTE: Cellules HEK293 plaquées 24 heures avant les expériences d’électroporation pour atteindre ~70% de confluence à la récolte cellulaire (sous-section 8.3). Un calendrier de récolte incohérent peut entraîner une variabilité des résultats d’électroporation.

- Tampon d’électroporation

- Préparer le tampon d’électroporation

NOTA : Consulter Sherba et coll. pour obtenir des précisions sur la préparation du tampon d’électroporation8. La composition tampon était de 285 mM de saccharose, 0,7 mM de MgCl2, 1 mM de KCl, 10 mM de HEPES, 3 mM de NaOH (pH : 7,4 ; osmolalité : 310 mOsm, conductivité : 500 μS/cm). Le tampon d’électroporation doit être formulé de manière stérile et conservé à 4 °C pendant une durée de conservation de ~1 mois. La formulation du tampon d’électroporation doit être optimisée par type de cellule.

- Préparer le tampon d’électroporation

- Récolte cellulaire et ajout d’ADNp

- Suivez les mêmes étapes que le passage de cellule (8.1.2-8.1.4).

- Laver les cellules dans 1x PBS stérile, suspension de cellules de transfert dans un tube conique de 15 mL et centrifuger les cellules à 770 x g pendant 2 min.

- Lavez la pastille de cellule HEK293 dans le tampon d’électroporation et la centrifugeuse à 770 x g pendant 2 min. Remettez en suspension les cellules dans le tampon d’électroporation à ~5 millions de cellules/mL.

REMARQUE: La densité de cellules doit être optimisée par type de cellule. - Ajouter l’ADNp codant pour la protéine fluorescente verte (GFP) à une concentration finale de 20 μg/mL. Mélanger doucement l’ADNp/suspension cellulaire et transférer la suspension dans une seringue de 1 cc pour l’expérimentation.

9. Configuration matérielle/expérimentale

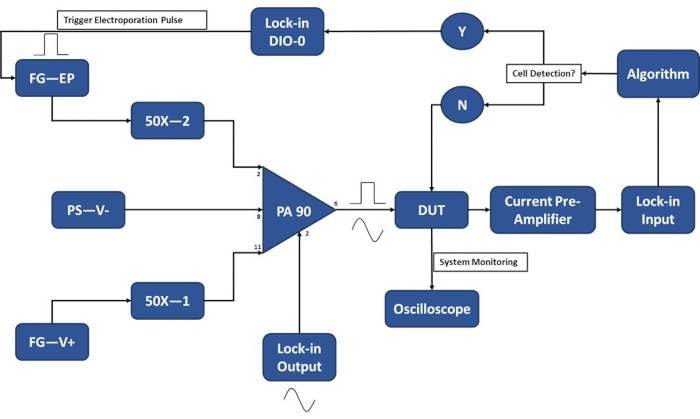

REMARQUE: Avant de prélever des cellules pour l’expérimentation, assurez-vous que la configuration expérimentale est terminée afin de minimiser la durée pendant laquelle les cellules sont suspendues dans le tampon d’électroporation. Allumez l’électronique 20 à 30 minutes avant les expériences pour vous réchauffer. Reportez-vous à la figure 3 pour un schéma de la configuration expérimentale pour le fonctionnement du module de détection à cellule unique.

REMARQUE: Un circuit d’amplificateur opérationnel PA90 sur mesure a été développé pour accueillir à la fois la sensibilité requise pour la détection de niveau à cellule unique à l’aide de l’amplificateur de verrouillage et les tensions élevées requises pour appliquer des impulsions d’électroporation suffisamment fortes. Reportez-vous à la fiche technique PA90 pour connaître les spécifications relatives aux circuits recommandés39.

- Initialisez l’amplificateur de verrouillage avec les paramètres de préamplificateur actuels et réglez via l’algorithme. Reportez-vous à Zheng et al. pour plus de détails sur les paramètres de verrouillage32.

- Alimentations, générateur de fonctions et amplificateur

- Alimentation 1 : Réglez sur -15 V pour alimenter l’extrémité négative du circuit.

- Alimentation 2 (générateur de fonctions): Réglez le signal CC et réglez l’amplitude sur 2 V. Connectez-vous à l’entrée de l’amplificateur 50x.

- Programmer le générateur d’impulsions d’électroporation pour l’onde carrée : Réglez la largeur d’impulsion souhaitée (rapport cyclique) et l’amplitude d’impulsion souhaitée (volts).

- Réglez la sortie en mode de déclenchement (1 impulsion). Connectez la sortie à l’entrée de l’amplificateur 50x.

REMARQUE: Rappelez-vous le gain 50x lors de la programmation de l’amplitude d’impulsion. C’est-à-dire que pour atteindre une intensité de champ électrique de 1 kV/cm, un total de 30 V est nécessaire, 30 V/300 μm (distance entre les électrodes), donc la sortie du générateur de fonction doit être réglée sur 30/50, ou 600 mV. - Vérifiez les sorties de l’amplificateur 50x à l’aide d’un oscilloscope. Sortie 1-100 V du bloc d’alimentation 2 (9.2.2). Sortie 2-Amplitude variable pour l’impulsion d’électroporation (9.2.4).

- Connectez une sonde 10x à un canal oscilloscope et au micro-dispositif terminé (dispositif sous test, DUT) à l’étape 7.6 où l’impulsion d’électroporation va être appliquée. Surveillez le système pendant l’expérimentation pour vous assurer que les impulsions sont appliquées.

- Assurez-vous que l’USB verrouillé est connecté et enregistré. Vérifiez tous les paramètres de verrouillage dans le code de l’algorithme (plus important encore, la fréquence de sortie de verrouillage).

- Microscope/caméra CCD

- Placez le micro-dispositif sur la scène du microscope via un support de lame. Allumez la caméra CCD et mettez au point le canal microfluidique. Utilisez un objectif 4x ou 10x.

Figure 3 : Schéma de configuration expérimentale - Détection de cellule unique. L’amplificateur opérationnel haute puissance (PA-90) permet la superposition de l’impulsion d’électroporation haute tension sur le signal CA de sortie verrouillé requis pour la détection de cellule unique. Ce signal d’excitation passe par le dispositif de micro-électroporation (Device Under Test, DUT) où le courant est ensuite amplifié par le préamplificateur de courant et introduit dans l’algorithme. Le système surveille en permanence l’événement de détection de cellule. Lors de l’entrée de la cellule, un signal numérique est généré par l’amplificateur de verrouillage pour déclencher l’application de l’impulsion d’électroporation à la ou aux cellules en transit. Légende: PA-90 (amplificateur opérationnel haute puissance), DUT (appareil sous test), DIO (entrée/sortie numérique), FG-EP (générateur de fonction / impulsion d’électroporation), 50X (amplificateur 50X), PS-V- (alimentation / tension négative pour PA 90), FG-V+ (générateur de fonctions, tension positive pour PA 90). Veuillez cliquer ici pour voir une version agrandie de cette figure.

10. Fonctionnement expérimental

- Amorçage du canal microfluidique

- Retirez toutes les bulles d’air de la seringue chargée de cellules. Fixez une aiguille de 30 G à la seringue chargée de cellules.

- À l’aide d’une pince à épiler, faites glisser le tube de tygon le long de l’aiguille. Pré-remplir le réservoir de sortie avec un milieu de récupération (identique à l’étape 8.1.2 sans les antibiotiques), ~40-50 μL.

- À l’aide du pouce, appliquez doucement une pression sur le piston de sorte que le fluide atteigne lentement l’extrémité de la conduite de tuyauterie.

- Fixez la seringue à la pompe à seringue. Allumez la pompe à seringue et assurez-vous qu’elle est réglée sur la perfusion directe.

- Programmez la pompe pour le diamètre approprié de la seringue afin de vous assurer que les débits sont précis. Reportez-vous au manuel de la pompe pour plus de détails sur les diamètres des seringues.

REMARQUE: Pour empêcher les cellules de se déposer dans la seringue, fixez la pompe de la seringue sur un support de serrage de manière à ce qu’elle puisse fonctionner en position verticale avec l’extrémité de la seringue tournée vers le bas. - Réglez le débit de la pompe de la seringue, ~10-20 μL/min, et laissez la pompe fonctionner jusqu’à ce que le fluide atteigne l’extrémité de la conduite de tuyauterie. Fixez le tube au dispositif microfluidique.

- Réduisez le débit de la pompe de la seringue, ~5-10 μL/min, et laissez la pompe fonctionner jusqu’à ce que tout l’air soit expulsé du dispositif microfluidique et que les cellules traversent vers la sortie du dispositif.

- Retirez les cellules de la sortie par aspiration à la pipette. Remplir à nouveau le réservoir de sortie avec un milieu de récupération (identique à l’étape 8.1.2 sans les antibiotiques), ~40-50 μL.

- Cartographie de la perméabilisation de la membrane des cellules d’électroporation unicellulaire

REMARQUE : Reportez-vous à la figure 4 et à la figure 5 pour une meilleure compréhension des données électriques indicatives de la perméabilisation de la membrane cellulaire et de la cartographie de la perméabilisation de la membrane cellulaire, respectivement.- Réglez le débit de la pompe de la seringue sur ~0,1-0,3 μL/min pour assurer un flux de cellules individuelles à travers le jeu d’électrodes. Le temps de transit de la cellule entre les électrodes doit être de ~250 ms.

- Démarrez le programme informatique en cliquant sur Exécuter. Assurez-vous que le système enregistre les données électriques.

- Assurez-vous que le système détecte de manière fiable les cellules pour déclencher les applications d’impulsions contrôlées par ordinateur. Ajustez le seuil de détection en conséquence.

- Réglez les paramètres d’impulsion pour l’impulsion d’électroporation d’énergie électrique initiale la plus faible. Se reporter au tableau 1 pour connaître les paramètres de pulsation d’électroporation dans cette étude.

- Activez le canal de sortie du générateur d’impulsions d’électroporation (étape 9.2.3.).

- Suivre un nombre prédéterminé d’applications de détection/impulsions cellulaires (n = 100). À la fin de chaque condition testée, aspirer les cellules de la sortie du microdispositif et reconstituer la sortie avec un média de récupération.

- Itérez jusqu’à la condition d’impulsion d’électroporation suivante. Répéter l’opération jusqu’à ce que toutes les conditions d’impulsion d’électroporation soient testées.

- Déterminer le degré de perméabilisation de la membrane cellulaire pour chaque application d’impulsions testée. (La validation post-traitement est décrite à la sous-section 11.1.) Générez la carte de perméabilisation de la membrane cellulaire (Figure 5).

- Déterminez les paramètres d’impulsion d’électroporation pour une rétroaction à haut débit basée sur la population.

- Éteignez la pompe à seringue, retirez les cellules du réservoir de sortie et remplissez la sortie avec un média de récupération.

- Électroporation contrôlée par rétroaction basée sur la population - débit élevé

REMARQUE : Reportez-vous à la figure 6 pour obtenir un schéma illustrant le processus de rétroaction axé sur la population.- Réglez le débit de la pompe de la seringue sur ~1-3 μL/min pour assurer un flux de cellules individuelles à travers le jeu d’électrodes. Le temps de transit de la cellule entre les électrodes doit être de ~25 ms.

- Réglez l’amplitude de l’impulsion sur la condition « optimisée » (10.2.9), désactivez le mode de déclenchement et réglez la largeur d’impulsion en fonction du temps de transit de la cellule.

- Réglez le rapport cyclique de telle sorte que le temps d’impulsion ON corresponde à la condition « optimisée ». Voir le tableau 1.

- Réglez le générateur de fonction du canal de sortie sur ON, allumez la pompe à seringue et laissez le système fonctionner jusqu’à ce que le nombre souhaité de cellules ait été électroporé.

- Lorsque vous avez terminé, éteignez la pompe à seringue et le générateur de fonctions.

- Transvaser les cellules du réservoir de sortie dans le flacon/plaque de culture cellulaire de taille appropriée rempli de milieu de récupération préchauffé et transférer le flacon/la plaque de culture dans l’incubateur.

11. Analyse

- Détection de perméabilisation membranaire au niveau d’une cellule

REMARQUE : Pour s’assurer que l’impulsion « optimale » a été utilisée pendant le module à haut débit, une analyse post-expérience doit être effectuée pour vérifier les données électriques exportées à partir de la sous-section 10.2. Veuillez vous référer à la figure 4 pour une représentation graphique du signal électrique représentatif de la perméabilisation de la membrane due à l’électroporation.- Chargez les données dans un logiciel d’analyse (MATLAB, Python, etc.). Générez un graphique du courant en fonction du temps pour chaque condition pulsée.

- Déterminer manuellement le degré de perméabilisation de la membrane cellulaire (Δ IP/ΔIC). Reportez-vous à la figure 4. Générer la carte de perméabilisation de la membrane cellulaire (Δ IP / ΔIC versus énergie électrique, Figure 5) pour toutes les conditions d’impulsion testées. Vérifiez la condition de pulsation « optimale ».

- Efficacité de l’électro-transfection (eTE)

- Après la période d’incubation de 24 heures, retirez les cellules électroporées de l’incubateur.

- Effectuez une coloration de cellule vivante. Diluer DRAQ5 1:1000 jusqu’à obtention d’une concentration finale de 5 μM dans le récipient de culture cellulaire. Mélanger délicatement les cellules/solution de coloration et incuber à 37 °C pendant 5-30 min.

REMARQUE: Une coloration différente peut être implémentée dans cette étape. S’assurer que les propriétés fluorescentes ne chevauchent pas le marqueur fluorescent indiquant une électrotransfection réussie (c.-à-d. que la GFP est dans la longueur d’onde verte et DRAQ5 est dans le rouge lointain). - Allumez un microscope épifluorescent, une lampe et des appareils photo (voir le tableau des matériaux).

- Retirez les cellules de l’incubateur et mettez-les au point sur le microscope.

- Capturez une image à contraste de phase (fond clair) du champ sélectionné.

- Capturez des images épifluorescentes du même champ à l’aide de filtres FITC (GFP) et Far-Red (DRAQ5). Analysez les jeux d’images manuellement ou via un algorithme.

REMARQUE : reportez-vous à la figure 7 pour obtenir des images représentatives. - Comptez le nombre total de cellules GFP-positives dans toutes les images. Comptez le nombre total de cellules colorées DRAQ5 dans toutes les images. Calculer eTE (rapport entre les cellules GFP positives et les cellules colorées DRAQ5).

Résultats

La figure 4 met en évidence les principes de fonctionnement de la détection de perméabilisation membranaire au niveau d’une cellule unique pour une amplitude d’impulsion unique. Après le lancement de l’expérience d’électroporation, l’algorithme de détection de cellule détermine un seuil optimal pour la détection de cellules via une méthode de détection point par point, basée sur la pente. Le système surveille ensuite en permanence (1) un changement négatif significati...

Discussion

La méthodologie présentée dans ce protocole se concentre principalement sur la microfabrication d’un dispositif microfluidique qui est ensuite intégré dans une installation expérimentale spécialisée en électroporation. Le terme « recette », qui est souvent utilisé pour décrire les spécificités du processus de microfabrication, fait allusion à l’importance de suivre / optimiser chaque étape pour fabriquer avec succès un dispositif fonctionnel. Cependant, certaines étapes critiques du procédé, lors...

Déclarations de divulgation

Les auteurs n’ont rien à divulguer.

Remerciements

Les auteurs tiennent à remercier la National Science Foundation (NSF CBET 0967598, DBI IDBR 1353918) et le programme Graduate Training in Emerging Areas of Precision and Personalized Medicine (P200A150131) du département de l’Éducation des États-Unis pour le financement de la bourse J.J.S. de l’étudiant diplômé.

matériels

| Name | Company | Catalog Number | Comments |

| 150-mm diameter petri dishes | VWR | 25384-326 | step 6.1.1 to secure wafer |

| 24-well tissue culture plates | VWR | 10062-896 | step 10.3.6 to plate electroporated cells |

| 33220A Waveform/Function generator | Agilent | step 9.2.3 electroporation pulse generator | |

| 4'' Si-wafers | University Wafer | subsection 2.1 for microfluidic channel fabrication | |

| 6-well tissue culture plates | VWR | 10062-892 | step 8.1.8 to plate cells |

| Acetone | Fisher Scientific | A18-4 | step 2.1.2 for cleaning and step 5.1 photoresist lift-off |

| Allegra X-22R Centrifuge | Beckman Coulter | steps 8.1.4 , 8.3.2. and 8.3.3. to spin down cells | |

| AutoCAD 2018 | Autodesk | subsection 1.1. to design transparency masks | |

| Buffered oxide etchant 10:1 | VWR | 901621-1L | subsection 3.1 for HF etching |

| CCD Monochrome microscope camera | Hamamatsu | Orca 285 C4742-96-12G04 | step 11.2.3. for imaging |

| CMOS camera- Sensicam QE 1.4MP | PCO | subsection 9.3 part of the experimental setup | |

| Conductive Epoxy | CircuitWorks | CW2400 | subsection 7.6. for wire attachement |

| Conical Centrifuge Tubes, 15 mL | Fisher Scientific | 14-959-70C | step 8.1.4. for cell centrifuging |

| Dektak 3ST Surface Profilometer | Veeco (Sloan/Dektak) | step 2.1.15 and 5.4 for surface profilometry | |

| Disposable biopsy punch, 0.75 mm | Robbins Instruments | RBP075 | step 6.2.3 for inlet access |

| Disposable biopsy punch, 3 mm | Robbins Instruments | RBP30P | step 6.2.3 for outlet access |

| DRAQ5 | abcam | ab108410 | step 11.2.2. for live cell staining |

| Dulbecco’s Modified Eagle’s Medium | ThermoFisher Scientific | 11885084 | step 8.1.2. part of media composition |

| E3631A Bipolar Triple DC power supply | Agilent | step 9.2.1.-9.2.2.part of the experimental setup | |

| Eclipse TE2000-U Inverted Microscope | Nikon | subsection 9.3. part of the experimental setup | |

| EVG620 UV Lithography System | EVG | step 2.1.9. and 2.2.7. for UV Exposure | |

| Fetal Bovine Serum | Neuromics | FBS001 | step 8.1.2. part of media composition |

| FS20 Ultrasonic Cleaner | Fisher Scientific | subsection 5.1. for photoresist lift-off | |

| Glass Media Bottle with Cap, 100mL | Fisher Scientific | FB800100 | step 8.2.1. for buffer storage |

| Glass Media Bottle with Cap, 500mL | Fisher Scientific | FB800500 | step 8.1.2.for media storage |

| HEK-293 cell line | ATCC | CRL-1573 | subsection 8.1 for cell culturing |

| HEPES buffer solution | Sigma Aldrich | 83264-100ML-F | step 8.2.1 part of electroporation buffer composition |

| Hexamethyldisilazane | Sigma Aldrich | 379212-25ML | step 2.2.3 adhesion promoter |

| HF2LI Lock-in Amplifier | Zurich Instruments | subsection 9.2 part of the experimental setup | |

| HF2TA Current amplifier | Zurich Instruments | subsection 9.2 part of the experimental setup | |

| Isopropyl Alcohol | Fisher Scientific | A459-1 | step 2.1.2 for cleaning, step 2.1.14 for rinsing wafer following SU-8 development, and step 6.3.1 for cleaning PDMS |

| IX81 fluorescence microscope | Olympus | step 11.2.3 for imaging | |

| L-Glutamine Solution | Sigma Aldrich | G7513-20ML | step 8.1.2. part of media composition |

| M16878/1BFA 22 gauge wire | AWC | B22-1 | subsection 7.5 for device fabrication |

| Magnesium chloride | Sigma Aldrich | 208337-100G | step 8.1.2 part of electroporation buffer composition |

| MF 319 Developer | Kayaku Advanced Materials | 10018042 | step 2.2.9. photoresist developer |

| Microposit S1818 photoresist | Kayaku Advanced Materials | 1136925 | step 2.2.4 positive photoresist for electrode patterning |

| Microscope slides, 75 x 25 mm | VWR | 16004-422 | step 2.2.1 electrode soda lime glass substrate |

| Model 2350 High voltage amplifier | TEGAM | 2350 | step 9.2.5. part of the experimental setup |

| National Instruments LabVIEW | National Instruments | data acquisition | |

| Needle, 30G x 1 in | BD Scientific | 305128 | step 10.1.1. part of the system priming |

| PA90 IC OPAMP Power circuit | Digi-key | 598-1330-ND | Part of the custom circuit |

| Penicillin-Streptomycin | Sigma Aldrich | P4458-20ML | step 8.1.2. part of media composition |

| Plasmid pMAX-GFP | Lonza | VCA-1003 | step 8.3.4. for intracellular delivery |

| Plastic tubing, 0.010'' x 0.030" | VWR | 89404-300 | step 10.1.2. for system priming |

| Platinum targets | Kurt J. Lesker | subsection 4.2. for physical vapor deposition | |

| Potassium chloride | Sigma Aldrich | P9333-500G | step 8.2.1. part of electroporation buffer composition |

| Pump 11 PicoPlus microfluidic syringe pump | Harvard Apparatus | MA1 70-2213 | step 10.1.4. for system priming |

| PVD75 Physical vapor deposition system | Kurt J. Lesker | subsection 4.1. for physical vapor deposition | |

| PWM32 Spinner System | Headway Research | steps 2.1.6 and 2.2.2. for substrate coating with photoresist | |

| PX-250 Plasma treatment system | March Instruments | subsection 7.2 for PDMS and glass substrate bonding | |

| SDG1025 Function/Waveform generator | Siglent | step 9.2.2. part of the experimental setup | |

| Sodium hydroxide | Sigma Aldrich | S8045-500G | step 8.2.1. part of electroporation buffer composition |

| SU-8 2010 negative photoresist | Kayaku Advanced Materials | Y111053 | step 2.1.7. for microfluidic channel patterning |

| SU-8 developer | Microchem | Y010200 | step 2.1.12. for photoresist developing |

| Sucrose | Sigma Aldrich | S7903-1KG | step 8.2.1. part of electroporation buffer composition |

| Sylgard 184 elastomer kit | Dow Corning | 3097358-1004 | step 6.2.1 10 : 1 mixture of PDMS polymer and hardening agent |

| Syringe, 1 ml | BD Scientific | 309628 | step 8.3.4. part of system priming |

| SZ61 Stereomicroscope System | Olympus | subsection 7.3. for channel and electrode alignment | |

| Tissue Culture Treated T25 Flasks | Falcon | 353108 | step 8.1.2 for cell culturing |

| Titanium targets | Kurt J. Lesker | subsection 4.2. for physical vapor deposition | |

| Transparency masks | CAD/ART Services | steps 2.1.9. and 2.2.7. for photolithography | |

| Trichloro(1H,1H,2H,2H-perfluorooctyl)silane | Sigma Aldrich | 448931-10G | step 6.1.2. for wafer silanization |

| Trypsin-EDTA solution | Sigma Aldrich | T4049-100ML | steps 8.1.3. and 8.3.1. for cell harvesting |

Références

- Gao, Q. Q., et al. Therapeutic potential of CRISPR/Cas9 gene editing in engineered T-cell therapy. Cancer Medicine. 8 (9), 4254-4264 (2019).

- Aijaz, A., et al. Biomanufacturing for clinically advanced cell therapies. Nature Biomedical Engineering. 2 (6), 362-376 (2018).

- Milone, M. C., O'Doherty, U. Clinical use of lentiviral vectors. Leukemia. 32 (7), 1529-1541 (2018).

- Weaver, J. C., Chizmadzhev, Y. A. Theory of electroporation: A review. Bioelectrochemistry and Bioenergetics. 41 (2), 135-160 (1996).

- Kotnik, T., Rems, L., Tarek, M., Miklavcic, D. Membrane electroporation and electropermeabilization: mechanisms and models. Annual Review of Biophysics. 48, 63-91 (2019).

- Rosazza, C., Meglic, S. H., Zumbusch, A., Rols, M. P., Miklavcic, D. Gene electrotransfer: A mechanistic perspective. Current Gene Therapy. 16 (2), 98-129 (2016).

- Clauss, J., et al. Efficient non-viral T-cell engineering by sleeping beauty minicircles diminishing DNA toxicity and miRNAs silencing the endogenous T-cell receptors. Human Gene Therapy. 29 (5), 569-584 (2018).

- Sherba, J. J., et al. The effects of electroporation buffer composition on cell viability and electro-transfection efficiency. Scientific Reports. 10 (1), 3053 (2020).

- Lu, H., Schmidt, M. A., Jensen, K. F. A microfluidic electroporation device for cell lysis. Lab on a Chip. 5 (1), 23-29 (2005).

- Kar, S., et al. Single-cell electroporation: current trends, applications and future prospects. Journal of Micromechanics and Microengineering. 28 (12), (2018).

- Shi, J. F., et al. A review on electroporation-based intracellular delivery. Molecules. 23 (11), (2018).

- Wang, S. N., Zhang, X. L., Wang, W. X., Lee, L. J. Semicontinuous flow electroporation chip for high-throughput transfection on mammalian cells. Analytical Chemistry. 81 (11), 4414-4421 (2009).

- Wei, W. J., et al. An implantable microelectrode array for simultaneous L-glutamate and electrophysiological recordings in vivo. Microsystems & Nanoengineering. 1, (2015).

- Maschietto, M., Dal Maschio, M., Girardi, S., Vassanelli, S. In situ electroporation of mammalian cells through SiO2 thin film capacitive microelectrodes. Scientific Reports. 11 (1), (2021).

- Wu, Q. R., et al. Organ-on-a-chip: recent breakthroughs and future prospects. Biomedical Engineering Online. 19 (1), (2020).

- Pandey, C. M., et al. Microfluidics Based Point-of-Care Diagnostics. Biotechnology Journal. 13 (1), (2018).

- Vigneshvar, S., Sudhakumari, C. C., Senthilkumaran, B., Prakash, H. Recent advances in biosensor technology for potential applications - An overview. Frontiers in Bioengineering and Biotechnology. 4, (2016).

- Nuxoll, E. BioMEMS in drug delivery. Advanced Drug Delivery Reviews. 65 (11-12), 1611-1625 (2013).

- Kang, S., Kim, K. H., Kim, Y. C. A novel electroporation system for efficient molecular delivery into Chlamydomonas reinhardtii with a 3-dimensional microelectrode. Scientific Reports. 5, (2015).

- Zheng, M. D., Shan, J. W., Lin, H., Shreiber, D. I., Zahn, J. D. Hydrodynamically controlled cell rotation in an electroporation microchip to circumferentially deliver molecules into single cells. Microfluidics and Nanofluidics. 20 (1), (2016).

- Santra, T. S., Kar, S., Chang, H. Y., Tseng, F. G. Nano-localized single-cell nano-electroporation. Lab on a Chip. 20 (22), 4194-4204 (2020).

- Lee, W. G., Demirci, U., Khademhosseini, A. Microscale electroporation: challenges and perspectives for clinical applications. Integrative Biology. 1 (3), 242-251 (2009).

- Santra, T. S., Chang, H. Y., Wang, P. C., Tseng, F. G. Impact of pulse duration on localized single-cell nano-electroporation. Analyst. 139 (23), 6249-6258 (2014).

- Geng, T., Lu, C. Microfluidic electroporation for cellular analysis and delivery. Lab on a Chip. 13 (19), 3803-3821 (2013).

- Hsi, P., et al. Acoustophoretic rapid media exchange and continuous-flow electrotransfection of primary human T cells for applications in automated cellular therapy manufacturing. Lab on a Chip. 19 (18), 2978-2992 (2019).

- Khine, M., Ionescu-Zanetti, C., Blatz, A., Wang, L. P., Lee, L. P. Single-cell electroporation arrays with real-time monitoring and feedback control. Lab on a Chip. 7 (4), 457-462 (2007).

- Ye, Y. F., et al. Single-cell electroporation and real-time electrical monitoring on a microfluidic chip. 2020 33rd Ieee International Conference on Micro Electro Mechanical Systems (Mems 2020). , 1040-1043 (2020).

- Huang, Y., Rubinsky, B. Microfabricated electroporation chip for single cell membrane permeabilization. Sensors and Actuators a-Physical. 89 (3), 242-249 (2001).

- Guo, X. L., Zhu, R. Controllable in-situ cell electroporation with cell positioning and impedance monitoring using micro electrode array. Scientific Reports. 6, (2016).

- Punjiya, M., Nejad, H. R., Mathews, J., Levin, M., Sonkusale, S. A flow through device for simultaneous dielectrophoretic cell trapping and AC electroporation. Scientific Reports. 9, (2019).

- Wang, H. Y., Lu, C. Microfluidic electroporation for delivery of small molecules and genes into cells using a common DC power supply. Biotechnology and Bioengineering. 100 (3), 579-586 (2008).

- Zheng, M. D., et al. Continuous-flow, electrically-triggered, single cell-level electroporation. Technology. 5 (1), 31-41 (2017).

- Batista Napotnik, T., Miklavcic, D. In vitro electroporation detection methods - An overview. Bioelectrochemistry. 120, 166-182 (2018).

- MICROPOSIT™ S1800® G2 Series Photoresists. KAYAKU Available from: https://kayakuam.com/wp-content/uploads/2019/09/S1800-G2.pdf (2021)

- SU-8 2000 Permanent Negative Epoxy Photoresist. KAYAKU Available from: https://kayakuam.com/wp-content/uploads/2020/08/KAM-SU-8-2000-2000.5-2015-Datasheet-8.13.20-final.pdf (2001)

- Substrate Preparation. MicroChemicals Available from: https://www.microchemicals.com/technical_information/subtrate_cleaning_adhesion_photoresist.pdf (2021)

- Lisinenkova, M., Hahn, L., Schulz, J. . 4M 2006 - Second International Conference on Multi-Material Micro Manufacture. , 91-94 (2006).

- Beh, C. W., Zhou, W. Z., Wang, T. H. PDMS-glass bonding using grafted polymeric adhesive - alternative process flow for compatibility with patterned biological molecules. Lab on a Chip. 12 (20), 4120-4127 (2012).

- PA90 High Voltage Power Operational Amplifiers. APEX Available from: https://www.apexanalog.com/resources/products/pa90u.pdf (2021)

- Lissandrello, C. A., et al. High-throughput continuous-flow microfluidic electroporation of mRNA into primary human T cells for applications in cellular therapy manufacturing. Scientific Reports. 10 (1), 18045 (2020).

Réimpressions et Autorisations

Demande d’autorisation pour utiliser le texte ou les figures de cet article JoVE

Demande d’autorisationThis article has been published

Video Coming Soon