Diffusività termica e metodo del flash laser

Panoramica

Fonte: Elise S.D. Buki, Danielle N. Beatty e Taylor D. Sparks,Dipartimento di Scienza e Ingegneria dei Materiali, Università dello Utah, Salt Lake City, UT

Il metodo del flash laser (LFA) è una tecnica utilizzata per misurare la diffusività termica, una proprietà specifica del materiale. La diffusività termica (α) è il rapporto tra la quantità di calore condotta rispetto alla quantità di calore immagazzinata in un materiale. È correlato alla conduttività termica (  ), quanto calore viene trasferito attraverso un materiale a causa di un gradiente di temperatura, dalla seguente relazione:

), quanto calore viene trasferito attraverso un materiale a causa di un gradiente di temperatura, dalla seguente relazione:

(Equazione 1)

(Equazione 1)

dove ⍴ è la densità del materiale e Cp è la capacità termica specifica del materiale alla data temperatura di interesse. Sia la diffusività termica che la conduttività termica sono importanti proprietà del materiale utilizzate per valutare come i materiali trasferiscono il calore (energia termica) e reagiscono alle variazioni di temperatura. Le misurazioni della diffusività termica sono ottenute più comunemente con il metodo del flash termico o laser. In questa tecnica un campione viene riscaldato pulsandolo con un flash laser o xeno da un lato ma non dall'altro, inducendo così un gradiente di temperatura. Questo gradiente di temperatura provoca la propagazione del calore attraverso il campione verso il lato opposto, riscaldando il campione mentre va. Sul lato opposto un rilevatore a infrarossi legge e segnala la variazione di temperatura rispetto al tempo sotto forma di termogramma. Una stima della diffusività termica si ottiene dopo che questi risultati sono stati confrontati e adattati alle previsioni teoriche utilizzando un modello dei minimi quadrati.

Il metodo laser flash è l'unico metodo supportato da più standard (ASTM, BS, JIS R) ed è il metodo più utilizzato per determinare la diffusività termica.

Principi

Nel metodo del flash laser, un campione con superfici superiori e inferiori piatte e parallele viene posto in atmosfera controllata (aria, ossigeno, argon, azoto, ecc.) all'interno di un forno sigillato. I campioni sono spesso dischi sottili con diametro da 6 mm a 25,4 mm e spessori compresi tra 1 mm e 4 mm. Un laser con potenza intorno a 15 J/impulso fornisce un impulso di energia istantaneo alla faccia inferiore del campione. Un rilevatore a infrarossi si trova sopra la faccia superiore del campione; questo rilevatore registra il cambiamento di temperatura con il tempo della faccia superiore del campione dopo ogni impulso laser. Gli impulsi laser e i conseguenti dati di variazione della temperatura vengono registrati per i punti di misurazione della temperatura impostati, nell'intervallo da -120 °C a 2800 °C, a seconda dello strumento. Tra ogni misurazione effettuata, la temperatura del campione viene lasciata equilibrare. LFA può essere eseguito su campioni in polvere, liquidi, sfusi, compositi, stratificati, porosi e semitrasparente (alcune modifiche possono essere necessarie a seconda del tipo di campione).

I dati risultanti sono presentati sotto forma di termogramma e vengono confrontati con modelli analitici di trasporto del calore 1-dimensionale, che presuppongono opacità del campione, omogeneità e perdita di calore radiale minima. Questi modelli presuppongono anche proprietà termiche e la densità del campione rimane costante all'interno degli intervalli di temperatura misurati. Le deviazioni sperimentali dalle ipotesi del modello spesso richiedono calcoli di correzione.

Esistono diversi modelli matematici utilizzati per ottenere la diffusività termica dai risultati del metodo del flash laser. Il modello originale (modello ideale di Park) prevede la risoluzione di un'equazione differenziale con condizioni al contorno che presuppongono temperature costanti e che nessun calore fuoriesce dal sistema durante la misurazione. Entrambe queste sono false ipotesi per misurazioni reali. Il Netzsch LFA 457 viene spesso eseguito utilizzando il modello Cowan. Questo modello corregge il modello ideale; prende in considerazione l'energia e la perdita di calore e fornisce un adattamento più accurato per molte scansioni di materiali diversi. Questo modello è utilizzato qui per un materiale standard in ferro.

Procedura

- Accendere la macchina e attendere la fine del processo di riscaldamento (circa 2 ore).

- Riempire il compartimento del rilevatore con azoto liquido utilizzando un piccolo imbuto fino a quando il vapore di azoto può essere visto provenire dal rilevatore. Lasciare che il liquido si depositi fino a quando non c'è più vapore che esce e chiudere il rilevatore.

- Misura lo spessore del tuo campione con un micrometro su più punti e calcola lo spessore medio e la deviazione standard. I bordi del campione devono essere compresi tra 6 mm e 25,4 mm, con una geometria piatta rotonda o rettangolare. Inoltre, lo spessore del campione deve essere uniforme e compreso tra 1 mm e 4 mm. I campioni ad alta diffusività termica funzionano meglio con campioni più spessi. Qui, stiamo usando un campione di disco di ferro standard.

- Al fine di massimizzare l'assorbanza del campione e garantire un'emissività uniforme, spruzzare un sottile rivestimento di grafite sul campione utilizzando grafite colloidale. Ripetere tre volte lasciando asciugare il campione tra una passata e l'altro. Una volta fatto con il primo lato, capovolgere con attenzione il campione e spruzzare l'altro lato.

- Una volta asciutto, posizionare il campione nella metà inferiore del supporto del piccolo campione e coprirlo con la metà superiore del supporto del campione.

- Aprire il forno premendo contemporaneamente il pulsante di sicurezza sul lato destro della macchina e il pulsante sul lato anteriore del forno etichettato con una freccia verso il basso. Ruotare il rilevatore in senso orario guardando verso il basso per avere più mobilità intorno al forno.

- La fase di campionamento nel forno ha tre posizioni progettate per contenere i campioni. Mettere il supporto del campione contenente il campione in una delle tre posizioni (prendere nota di quale una) quindi riallineare il rilevatore e il forno prima di chiudere il forno. Per fare ciò, premere il pulsante di sicurezza e il forno etichettato con una freccia verso l'alto.

- Prima di accendere la pompa per vuoto, assicurarsi che la valvola di sfiato situata a destra dietro il rilevatore sia chiusa. Una volta chiuso, accendere la pompa per vuoto. Aprire lentamente la valvola del vuoto e pompare un vuoto fino a quando la spia di pressione sul lato anteriore della macchina è stabilizzata al suo livello più basso. Viene tirato un vuoto per rimuovere tutta l'aria dalla camera prima di spurgo con gas inerte.

- Aprire il regolatore sul cilindro di Argon e assicurarsi che la pressione sia impostata tra 5 psi e 10 psi. Chiudere la valvola del vuoto, aprire la valvola di riempimento, quindi premere il pulsante di spurgo per eliminare lo spazio del campione in modo che non vi sia gas intrappolato dal campione.

- Ripetere i passaggi 8 e 9 tre volte per assicurarsi che non rimanga aria nella camera. Questo per eliminare la possibilità che ossigeno, azoto o altri costituenti dell'aria reagiscano con i composti presenti sulla superficie del campione, in particolare a temperature elevate.

- Il forno deve essere lasciato con una pressione positiva molto leggera dal gas di spurgo per garantire che l'aria non ritorni nel forno.

- Avviare il software della macchina dall'icona del desktop denominata "LFA 457". Selezionare Service → Hardware Info → Switches, quindi fare clic sulla casella per attivare l'eliminazione. Questo dovrebbe accendere la luce di spurgo sulla parte anteriore dell'LFA-457.

- Aprire la valvola di sfiato mentre la spia di spurgo è accesa.

- Apri un database o creane uno nuovo e inserisci tutte le informazioni necessarie, inclusi tutti i campi necessari nelle schede Generale, Posizione autocampionatore, Condizioni iniziali, Passi di temperatura e Condizioni finali.

- Se l'esperimento richiede più di 8 ore, il rilevatore dovrà essere riempito di nuovo. Ciò potrebbe accadere, soprattutto se vengono eseguiti più campioni.

- I campioni vengono quindi rimossi in modo simile a come sono stati inseriti. Il software visualizza automaticamente i risultati, qui mostrati da un materiale standard in ferro.

Risultati

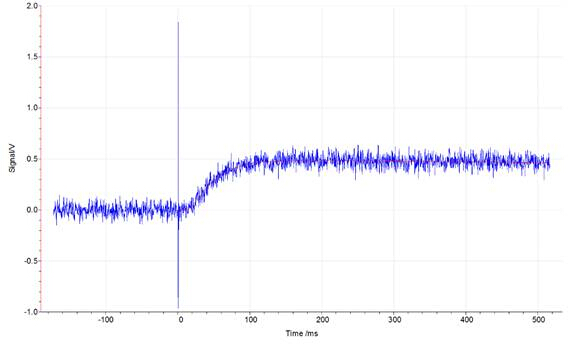

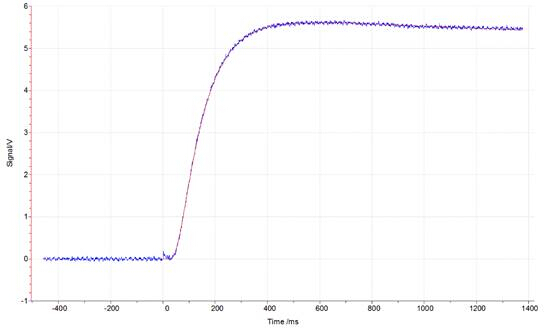

Le figure 1, 2 e 3 mostrano i dati di una corsa LFA di un campione standard di ferro. Le figure 1 e 2 mostrano grafici di impulsi laser vs tempo per due temperature (48,2 ° C e 600 ° C); la traccia blu mostra l'impulso laser raccolto dal campione di ferro e la sottile linea rossa mostra l'impulso calcolato dal modello di Cowan. Entrambi gli impulsi di temperatura si adattano bene al modello perché si tratta di un materiale standard ben definito. Generalmente, i valori calcolati sperimentalmente corrispondono meglio al modello di Cowan alle alte temperature, come mostrato dalla maggiore deviazione dalla traccia del modello per gli impulsi laser a basse temperature (Figura 1) rispetto alle alte temperature (Figura 2). Le basse temperature si adattano relativamente bene al modello per questo materiale standard, ma deviano più dei risultati delle alte temperature perché le temperature impostate più basse potrebbero non essere raggiunte nel tempo consentito per l'equilibrio tra ciascun impulso. Ogni punto dati (cerchio rosso) nella Figura 2 rappresenta un impulso laser; più i punti dati si avvicinano al modello di Cowan, migliori e più accurati sono i valori di diffusività termica risultanti.

Figura 1: Segnale laser vs grafico temporale a 48,2 °C per una corsa standard di ferro nella LFA 457. La traccia blu rappresenta il segnale del laser che colpisce il campione. La sottile linea rossa rappresenta l'impulso calcolato per il modello di Cowan.

Figura 2: Segnale laser vs grafico temporale a 600,6 °C per una corsa standard di ferro nella LFA 457. La traccia blu rappresenta il segnale del laser che colpisce il campione. La sottile linea rossa rappresenta l'impulso calcolato per il modello di Cowan.

Figura 3: Diffusività termica (α) vs grafico della temperatura per un disco standard di ferro, eseguito nel LFA 457. Ogni cerchio rosso rappresenta un impulso laser.

Applicazione e Riepilogo

Il metodo del flash laser è una tecnica ampiamente utilizzata per la determinazione della diffusività termica che consiste nel irradiare un lato di un campione con energia termica (da una sorgente laser) e posizionare un rilevatore IR sull'altro lato per raccogliere l'impulso. L'ampia gamma di temperature di diversi modelli consente la misurazione su vari tipi di campioni. L'LFA richiede campioni relativamente piccoli. Altri strumenti che misurano direttamente la conduttività termica, piuttosto che la diffusività termica, includono la piastra calda protetta, il misuratore di portata termica e altri. Il sistema Guarded Hot Plate può contenere campioni quadrati relativamente grandi (300 mm x 300 mm) e richiede un'attenta calibrazione per calcolare il flusso termico necessario per il calcolo della conducibilità termica. Nessuno di questi strumenti può misurare la diffusività termica a temperature elevate e in genere funziona al di sotto di 250oC.

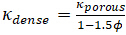

La diffusività termica è una proprietà importante che deve essere conosciuta quando si sceglie il materiale appropriato per qualsiasi applicazione che coinvolga il flusso di calore o che sia sensibile alle fluttuazioni di calore. Ad esempio, anche la conduttività termica, aong con diffusività, svolge un ruolo importante nell'isolamento. Quando si seleziona un materiale da utilizzare per l'isolamento, è importante essere in grado di misurare e confrontare le proprietà termiche di diversi materiali. Queste proprietà termiche sono ancora più critiche nel settore aerospaziale. Le piastrelle di protezione termica svolgono un ruolo importante nel successo del rientro atmosferico di un veicolo spaziale. Quando entra nell'atmosfera, un veicolo spaziale è esposto a temperature estremamente elevate e si scioglierebbe, si ossiderebbe o brucerebbe senza uno strato protettivo. Le piastrelle di protezione termica sono in genere realizzate in fibre di vetro di silice pura con piccoli pori riempiti d'aria. Questi due componenti hanno una bassa conduttività termica e quindi riducono al minimo il flusso di calore attraverso le piastrelle. La conduttività termica dei materiali con elevata porosità (  ) può essere calcolata con la seguente relazione di Maxwell:

) può essere calcolata con la seguente relazione di Maxwell:

(Equazione 2)

(Equazione 2)

Vai a...

Video da questa raccolta:

Now Playing

Diffusività termica e metodo del flash laser

Materials Engineering

13.3K Visualizzazioni

Materialografia ottica parte1: preparazione del campione

Materials Engineering

15.5K Visualizzazioni

Materialografia ottica parte 2: analisi dell'immagine

Materials Engineering

11.1K Visualizzazioni

Spettroscopia fotoelettronica a raggi X

Materials Engineering

21.8K Visualizzazioni

Diffrazione dei raggi X

Materials Engineering

89.4K Visualizzazioni

Fasci ionici focalizzati

Materials Engineering

8.9K Visualizzazioni

Solidificazione direzionale e stabilizzazione di fase

Materials Engineering

6.6K Visualizzazioni

Calorimetria differenziale a scansione

Materials Engineering

38.3K Visualizzazioni

Galvanizzazione di pellicole sottili

Materials Engineering

20.2K Visualizzazioni

Analisi dell'espansione termica tramite dilatometria

Materials Engineering

15.9K Visualizzazioni

La spettroscopia di impedenza elettrochimica

Materials Engineering

23.4K Visualizzazioni

Materiali compositi a matrice ceramica e le loro proprietà di flessione

Materials Engineering

8.3K Visualizzazioni

Leghe nanocristalline e stabilità dimensionale dei nano-grani

Materials Engineering

5.2K Visualizzazioni

Sintesi di idrogel

Materials Engineering

23.8K Visualizzazioni