Method Article

2차 이온 질량분석법을 사용한 분리된 불순물의 3D 깊이 프로파일 재구성

요약

제시된 방법은 2차 이온 질량 분석법과 관련된 측정 아티팩트를 식별 및 해결하고 고체 물질에서 불순물/도펀트의 사실적인 3D 분포를 얻는 방법을 설명합니다.

초록

제시된 프로토콜은 2차 이온 질량 분석법(SIMS)을 사용하는 우수한 검출 한계(1ppm - 1ppb)와 합리적인 공간 분해능(~1μm)을 결합합니다. 또한 고체 물질에서 분리된 불순물/도펀트의 사실적인 3차원(3D) 분포를 얻는 방법을 설명합니다. 직접 3D 깊이 프로파일 재구성은 SIMS 관련 측정 아티팩트로 인해 달성하기 어려운 경우가 많습니다. 여기에 제시된 방법은 이 문제를 식별하고 해결하는 방법입니다. 세 가지 주요 문제가 논의되며, 여기에는 i) 플랫 필드 보정에 의해 보상되는 검출기의 불균일성; ii) 진공 배경 기여도(분석 챔버에 존재하는 잔류 가스의 기생 산소 수)를 추정하고 뺍니다. iii) 1차 이온 소스의 안정적인 시간 범위 내에서 모든 단계의 수행. 습식 화학 에칭은 재료의 위치와 전위 유형을 밝히는 데 사용되며, SIMS 결과는 주사 전자 현미경(SEM)을 통해 얻은 이미지에 겹쳐집니다. 따라서 응집된 불순물의 위치는 특정 결함의 위치와 관련될 수 있습니다. 이 방법은 빠르며 정교한 시료 전처리 단계가 필요하지 않습니다. 그러나 고품질의 안정적인 이온 소스가 필요하며 기본 빔 매개변수의 열화를 방지하기 위해 전체 측정을 신속하게 수행해야 합니다.

서문

2차 이온 질량 분석법(SIMS)은 검출 한계가 1,2,3,4,5,6인 오염 모니터링에 사용되는 잘 알려진 기술입니다. 진공 배경 기여는 측정 챔버에 잔류 가스 형태로 존재할 수 있는 가벼운 원소(예: 수소, 탄소, 질소, 산소)에 문제가 될 수 있습니다. Peres et al.은 이전에 배경 기여도를 추정하는 기술을 확립했습니다. 따라서, 오염 원자의 현실적인 농도를 결정할 수 있다7.

많은 물질에서 오염 원자의 분포는 균일하지 않습니다. 질화 갈륨 (GaN)의 경우는 산소가 주로 나사 및 혼합 전위 8,9,10,11을 장식하는 것으로 예측되기 때문에 특히 흥미 롭습니다. 대부분의 분석 방법은 저농도 오염 원자를 검출하기 위한 감도 또는 공간 분해능이 부족하다는 점을 고려할 때, 분리된 불순물의 3D 위치 파악이 가능한 SIMS 측정 절차를 개발하는 것이 필수적이다12.

많은 SIMS 분광기에는 위치 감지 검출기가 장착되어 있지만 깊이 프로파일의 직접적인 3차원(3D) 재구성은 GaN 샘플에서 산소 원자의 현실적인 분포를 얻기에 충분하지 않습니다. 검출기의 불완전성은 이미지를 왜곡하고 연구원이 오염 원자의 사실적인 분포를 얻지 못하게 할 수 있습니다. 그러나 일반적으로 등록된 산소 수의 >90%가 분석 챔버에 존재하는 잔류 가스에서 발생하기 때문에 진공 배경 기여도가 가장 큰 문제입니다. 여기에는 이러한 각 문제를 식별하고 적절하게 해결하는 방법이 제시되어 있습니다.

검출기의 불균일성은 블랭크 실리콘 웨이퍼에서 테스트할 수 있습니다. 통합 시간이 길더라도 마이크로채널 플레이트 검출기에서 각 채널의 감도가 다르기 때문에 일부 2차 이온 이미지 불균일성이 관찰될 수 있습니다. 따라서 분리된 원자의 3D 분포에 대한 고품질 이미지를 얻기 위해서는 평면 필드 보정이 필요합니다.

진공 배경 기여는 분석 영역에 흡착된 진공에서 오염된 원자의 흐름과 관련이 있습니다. 프로세스가 동적이라는 점을 고려하면(즉, 샘플 표면이 1차 빔에 의해 지속적으로 스퍼터링됨) 분석된 영역의 각 지점이 이러한 산소 원자를 흡착할 확률이 동일하다고 가정할 수 있습니다. 더욱이, 그들은 거의 즉시 스퍼터링되고 분리할 시간이 충분하지 않습니다. 따라서 통계적 접근 방식이 가장 효율적입니다. 산소 수의 90%(또는 그 이상)를 무작위로 제거하면 산소가 응집된 영역이 드러납니다.

1차 빔의 안정성은 이러한 유형의 실험에 매우 중요하다는 점에 유의해야 합니다. 일정 시간이 지나면 빔의 강도와 균질성이 저하되어 이미지 품질이 저하됩니다. 따라서 빔의 안정적인 작동 시간을 추정하고 빔이 불안정해지기 전에 모든 실험을 수행하는 것이 중요합니다. 이 프로토콜은 불균일한 분포가 예상되는 다른 재료 및 검출된 원소에 쉽게 사용할 수 있습니다. 이를 습식 화학 에칭과 결합하는 것은 특히 흥미로운데, 이는 전위의 위치와 유형을 보여줍니다. 따라서, 응집된 불순물의 위치는 결함의 위치와 상관될 수 있다.

프로토콜

1. 결함 선택적 에칭

- 고체 에칭제 준비

- 수산화칼륨(KOH)과 수산화나트륨(NaOH)의 강염기와 산화마그네슘(MgO)의 공융 혼합물을 증류수에 용해 및 혼합하여 제조한다. 화학량론적 양을 각각 NaOH, KOH 및 MgO의 %에서 53.6/37.3/9.1로 유지합니다13. MgO 첨가는 에칭 점도를 증가시켜 Ga-극성 표면에 잔류하고 가장자리를 넘어 N-극성 표면(13,14)으로 흐르지 않도록 한다. 사용되는 모든 화학 물질은 실용적인 등급의 품질이어야 합니다.

- 혼합물을 열판의 플라스크에서 200°C로 가열하고 1시간(KOH-NaOH 공융점의 융점 이상) 동안 자기 교반으로 교반합니다.

- 남은 액체를 완전히 증발시키기 위해 열판의 온도를 낮추어 혼합물을 ~100°C로 냉각합니다. 이 단계는 플라스크 크기와 물의 양에 따라 다르므로 최대 1시간까지 몇 분이 소요될 수 있습니다.

- 고체 에칭액(E+M으로 표시)을 건조된 병에 옮기고 습기에 노출되지 않도록 합니다.

주의 : KOH 및 NaOH는 피부 자극 및 눈 손상을 일으킬 수 있습니다. 장갑과 고글을 착용하고 작업하십시오. 여기에서 프로토콜을 일시 중지할 수도 있습니다.

- 결함 선택적 에칭

- 분석을 위해 깨끗한 GaN 표면을 준비합니다. 사파이어에서 에피택셜로 성장한 GaN은 다음 단계12에서 사용됩니다.

- GaN 샘플을 ~450°C로 가열된 열판에 놓습니다. 실제 온도를 정확하게 읽을 수 있도록 샘플 근처에 열전대를 놓습니다.

- GaN 위에 고체 E+M 에칭액 조각을 놓고 3분 동안 그대로 둡니다.

- 열판에서 샘플을 채취하고 뜨거운 HCl이 있는 비커에 3-5분 동안 넣어 남아 있는 E+M을 제거합니다.

- HCl에서 샘플을 제거하고 탈이온수(DI)와 초음파 수조가 있는 비커에 5-10분 동안 삽입합니다.

- N2 블로잉으로 샘플을 건조시킵니다.

주의 : HCl은 피부 자극 및 눈 손상을 일으킬 수 있습니다. 장갑과 고글을 착용하고 작업하십시오. 화상을 입지 마십시오. 여기에서 프로토콜을 일시 중지할 수도 있습니다.

2. 주사전자현미경(SEM) 관찰

- 샘플을 표시합니다(예: 다이아몬드 펜 커터를 사용하여 L자형 스크래치).

- 전도성 접착제(예: 양면 탄소 전도성 테이프 또는 이와 유사한 재료)를 사용하여 사용할 SEM 모델 전용 금속 스텁에 샘플을 장착합니다. 손으로 인한 그리스 오염을 방지하기 위해 시료 준비 및 이송 중에 장갑을 사용하십시오.

- 2.2단계에서 테이프 조각을 추가하여 샘플 표면을 금속 스텁과 연결하여 샘플 표면에 전하가 축적되는 것을 방지합니다. 대안적으로, 전도성 물질(~10nm 두께)을 사용한 스퍼터링 코팅을 적용하여 충전 효과를 방지할 수 있습니다.

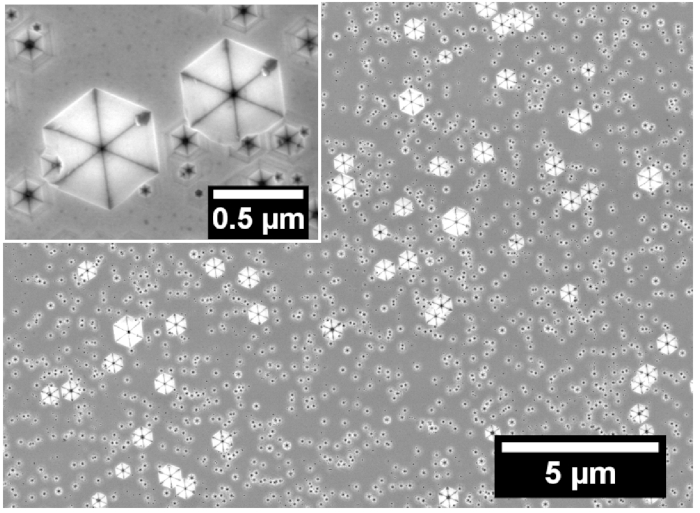

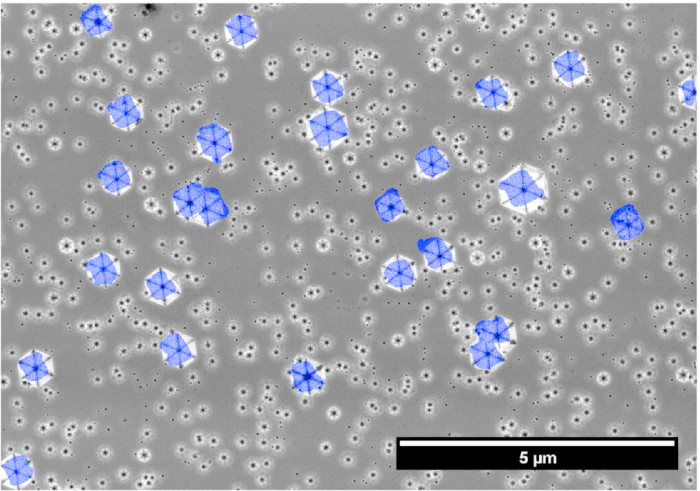

- 샘플의 평면도에 대한 최소 3개의 고분해능 SEM 현미경 사진(이상적으로는 최소 5개)을 획득합니다. 각 이미지는 최소 25 x 25μm의 영역을 표시해야 합니다. 거시적인 표면 결함이 있는 표면 영역에서 이미지를 촬영하지 마십시오. 그림 1 은 일반적인 결과를 보여줍니다.

- L자형 마커를 기준으로 각 그림의 정확한 위치를 확인합니다.

참고: 여기에서 프로토콜을 일시 중지할 수 있습니다.

3. 2차 이온 질량 분석 측정

- 공구 캘리브레이션

- 7-13keV 충격 에너지로 음극, Cs 1차 이온을 사용하여 SIMS 장비를 보정합니다. 보조 보와 기본 보를 정렬합니다. 빔을 가능한 한 작게 유지(직경 최소 1μm), 측면 해상도는 빔의 크기에 따라 미리 결정되기 때문입니다.

- 다양한 이온 전류 밀도를 가진 빔에 대해 5-7개의 설정을 준비합니다. 단순화를 위해 빔의 크기를 그대로 유지하고 빔 전류를 변경합니다. 빔 전류 및 빔15의 크기를 측정합니다. 다음 단계에서는 5nA, 10nA, 15nA, 20nA, 30nA, 50nA의 빔 전류와 1μm의 스폿 크기가 사용됩니다.

- 다음 단계에서는 50 x 50 μm 래스터 크기와 35 x 35 μm 분석 영역을 사용합니다. 공간 해상도로 256 x 256 픽셀을 선택합니다. 달리 지정하지 않으면 각 신호에 대해 표준 적분 시간(일반적으로 1-2초)을 사용합니다.

- 1차 소스 안정성

- 적당한 빔 전류(15-20nA)의 설정을 선택합니다.

- 빈 실리콘 웨이퍼에 대해 30Si 2- 2 차 이온을 사용하여 일련의 이미지를 얻습니다. 각 이미지에 대해 5-10분 동안 신호를 적분합니다.

- 첫 번째 이미지와 모든 이미지의 픽셀 간 비교를 수행합니다. 픽셀의 >5%가 첫 번째 이미지와 >5% 차이가 나면 빔이 불안정해졌음을 나타냅니다. 빔 안정성의 시간 범위를 확인합니다.

- 측량

알림: 다음 단계는 빔의 안정적인 시간 범위 내에서 수행됩니다.- Peres et al.에 의해 기술된 절차에 따라 측정 챔버7에서 산소 오염의 배경 수준을 추정한다. 각 측정에 대해 16O- 및 69Ga- 신호의 강도 비율로 충분하므로 산소 농도의 절대값을 얻을 필요가 없습니다.

- 3.1.2단계에서 준비한 빔 설정을 사용합니다. 각 빔 설정에 대해 최소 5번의 측정을 수행합니다. 16O- 2 차 이온을 사용하여 깊이 프로파일을 얻고, ~ 200 nm 깊이에 도달하고, 10-15 초 동안 신호를 적분하여 69Ga- 2 차 이온의 강도를 측정합니다. SEM 이미지를 획득한 영역에서는 이 작업을 수행하지 마십시오.

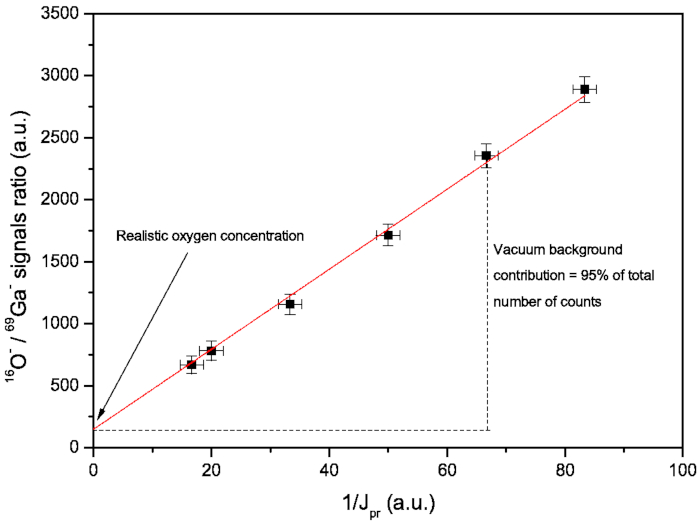

- 16개의 O- 신호와 69개의 Ga- 신호의 강도 비율을 반전된 1차 전류 밀도의 함수로 플로팅합니다(절댓값을 계산할 필요가 없음). 양호한 선형 피팅이 예상됩니다(여기서는R2 = 0.997). 그림 2와 같이 진공 배경 기여도를 추정합니다.

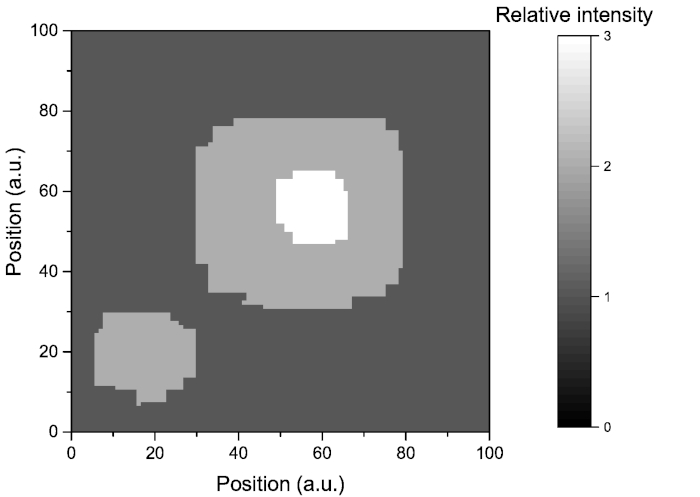

- 다음 단계를 위해 강렬한 빔(30nA)을 선택합니다. 플랫 필드 교정에 사용할 이미지를 가져옵니다. 빈 실리콘 웨이퍼에 30Si 2- 2 차 이온을 사용하십시오. 5-10분 동안 신호를 적분합니다. 그림 3은 일반적인 결과를 보여줍니다.

- SEM 이미지가 획득된 동일한 영역에서 깊이 프로파일 측정을 수행합니다. 16O- 2 차 이온을 사용하여 각 데이터 포인트에 대해 3-5 초 동안 신호를 적분합니다.

참고: 여기에서 프로토콜을 일시 중지할 수 있습니다.

4. 데이터 처리

- 심도 프로파일에서 3D 이미지를 재구성합니다.

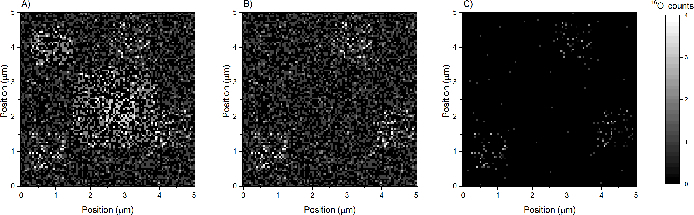

- 플랫 필드 보정 수행: 3.3.4단계에서 얻은 참조 이미지를 사용하여 각 16개의 O- 이온 이미지를 픽셀 간 정규화합니다. 그림 4A 는 원시 데이터를 나타내고 그림 4B 는 플랫 필드 보정 후의 이미지를 나타냅니다.

- 3.3.2단계에서 얻은 플롯에서 진공 배경 기여도를 추정합니다. 절대값을 계산할 필요가 없습니다. 그러나 vacuum background 기여도에 기인할 수 있는 총 카운트의 특정 백분율에 유의하십시오. 이러한 실험에서는 90-95% 사이의 값이 일반적입니다.

- 진공 배경 기여도 빼기: 등록된 90개의 O-카운트 중 95-16%를 무작위로 제거합니다. 그림 4C는 단일 평면에 대한 일반적인 결과를 나타냅니다.

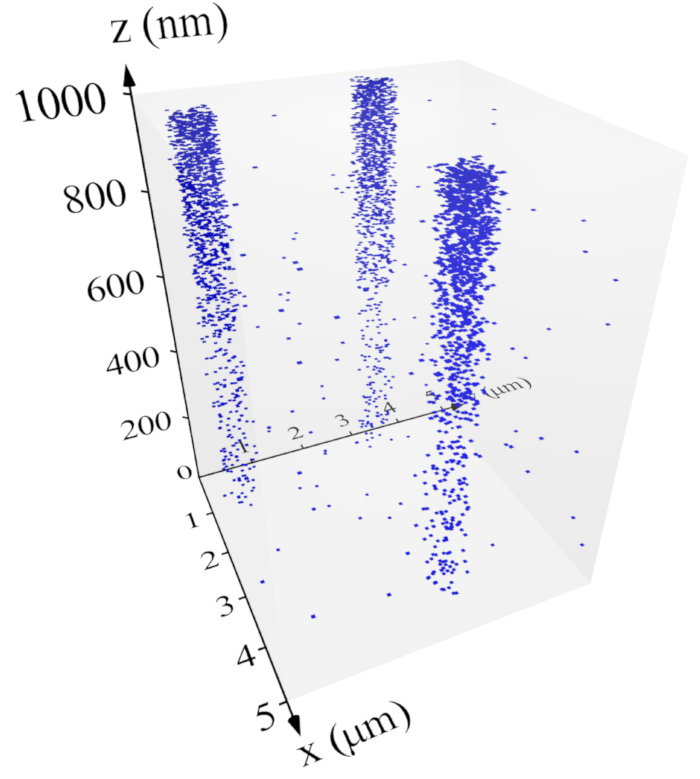

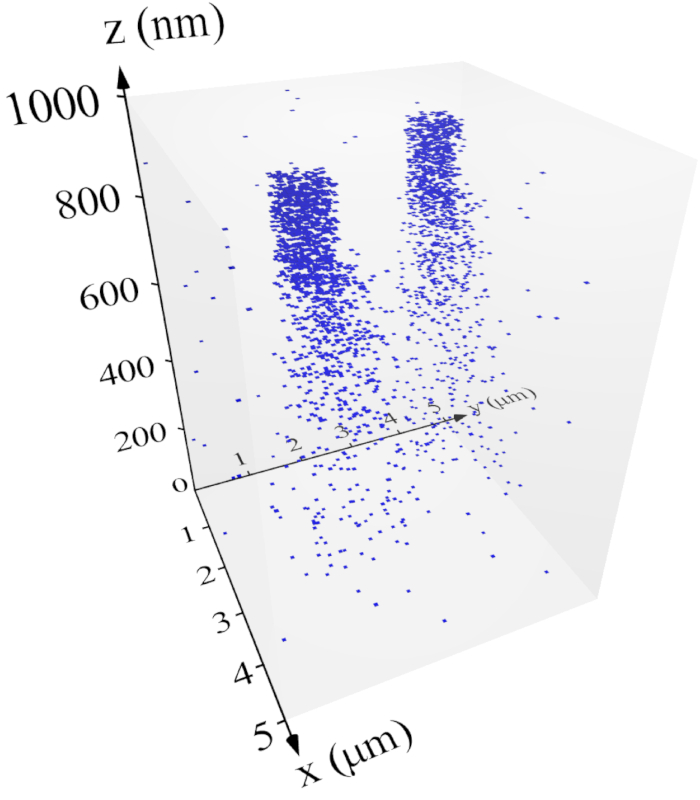

- 나머지 도수를 3차원 영상으로 플로팅합니다. 그림 5 는 일반적인 결과를 보여 줍니다.

- 모든 데이터 포인트의 신호를 통합하고 레이어를 지원하는 이미지 편집기 소프트웨어를 사용하여 이전에 얻은 SEM 이미지에 2D 이미지를 중첩합니다. SEM 이미지를 배경으로 처리합니다. SIMS 결과가 포함된 레이어에는 실제 개수만 컬러 픽셀로 포함해야 합니다(그 사이의 흰색 영역 삭제). 이 레이어에 ~30%의 투명도를 추가합니다. 그림 6 은 일반적인 결과를 보여줍니다

결과

3D 이미지에서 매우 명확한 기둥 모양의 구조를 관찰해야 합니다. 에칭 공정은 샘플을 통해 확산될 수 있는 더 많은 산소를 도입하기 때문에 표면에 더 가까운 영역에 더 많은 산소가 응집되어야 합니다. 그림 7 은 원시 데이터의 3D 이미지와 축소 절차가 최종 결과를 나타내는 방법에 대한 애니메이션을 보여줍니다. 그림 4C 는 또한 단일 평면에 대한 일반적인 결과를 나타냅니다.

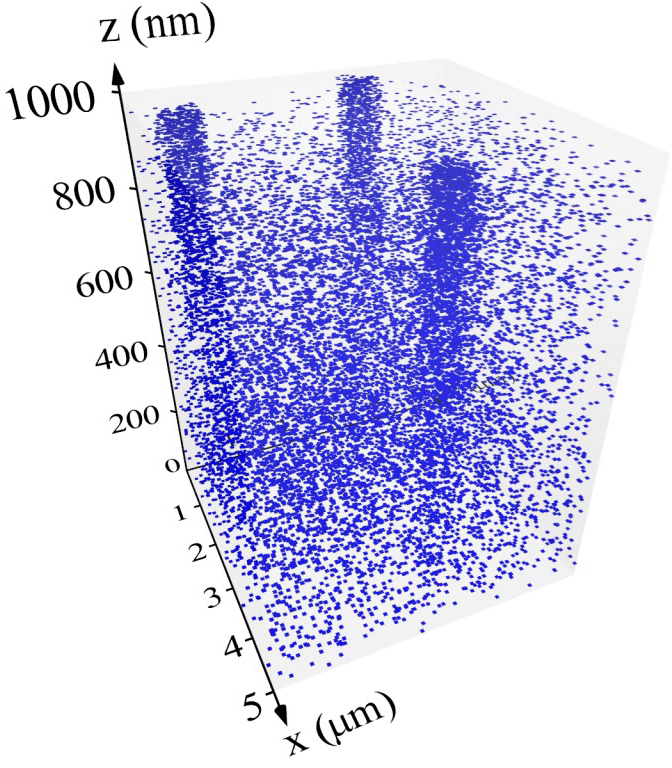

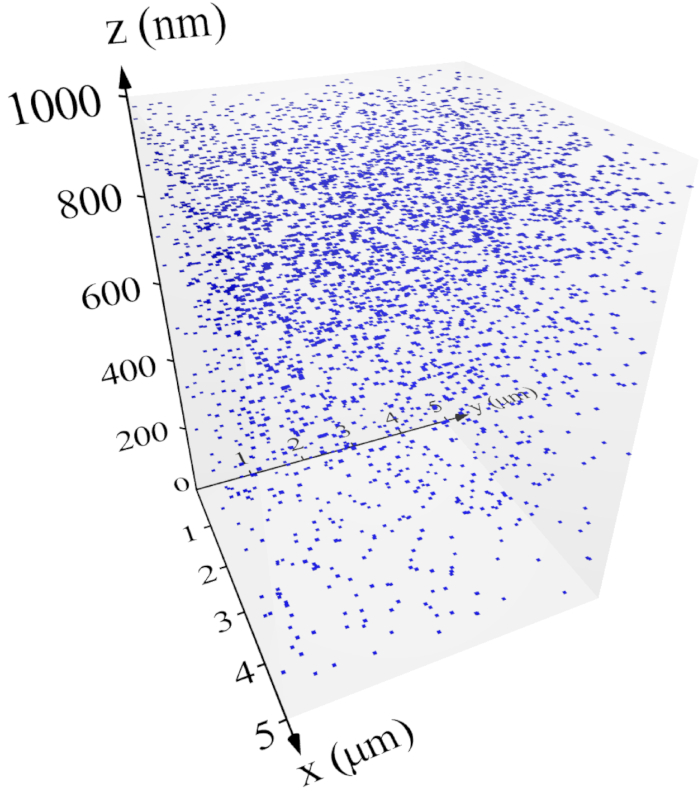

SEM 이미지에 겹쳐진 SIMS 이미지는 산소가 가장 큰 에칭 피트의 코어를 따라 응집되어 있음을 보여줍니다. 이는 혼합/스크류 탈구에 기인할 수 있다15. 코어가 1차 빔의 크기보다 작으면 2차 이미지가 1차 빔의 크기와 모양을 상속한다는 점에 유의해야 합니다. 최적이 아닌 실험에서는 산소 계수의 무작위 분포를 볼 수 있습니다(그림 8). 그림 9 는 실험 중에 빔이 불안정해지는 상황을 나타냅니다. 구체적으로, 표면에 매우 가까운 영역의 품질은 높지만 실험 중에 점차 저하됩니다.

그림 1: E+M 에칭을 사용하여 GaN 표면에 드러난 에칭 피트의 SEM 현미경 사진. 에칭 파라미터는 450oC에서 3분 동안 설정하였다. 삽입물은 전위 코어에 생성된 육각형 구덩이가 드러난 확대된 현미경 사진을 묘사합니다. 두 개의 가장 큰 구덩이(>500nm)는 Burgers 벡터의 나사 성분을 사용한 전위를 나타냅니다. 이 그림은 허가12로 복제되었습니다. 이 그림의 더 큰 버전을 보려면 여기를 클릭하십시오.

그림 2: 평균 O- 농도 대 역 1차 전류. 진공 배경 기여도는 플롯에서 추정할 수 있습니다. 오차 막대는 각 데이터 세트(측정값 5개)의 표준 편차를 나타냅니다. 이 그림의 더 큰 버전을 보려면 여기를 클릭하십시오.

그림 3: 블랭크 실리콘 웨이퍼에 대한 일반적인 30Si 2- 2차 이온 이미지.강도 차이는 검출기의 불균일성으로 인해 발생합니다. 이 그림의 더 큰 버전을 보려면 여기를 클릭하십시오.

그림 4: 3D 모드에서 측정한 산소 계수 분포의 일반적인 평면도. 표시된 이미지는 원시 데이터의 (A), 플랫 필드 보정 후의 이미지, (C) 진공 배경 기여도를 뺀 후의 이미지입니다. 이 수치는 허가12에 따라 조정되었습니다. 이 그림의 더 큰 버전을 보려면 여기를 클릭하십시오.

그림 5: 5 μ m x 5 μ m x 1 μm 직육면체의 산소 계수를 3D 보기로 나타낸 것입니다. 더 나은 가시성을 위해 z-스케일은 길쭉합니다. 애니메이션에 대해서는 보충 그림 1을 참조하십시오. 이 수치는 허가12에 따라 조정되었습니다. 이 그림의 더 큰 버전을 보려면 여기를 클릭하십시오.

그림 6: SEM 현미경 사진에 투사된 산소 2차 이온(파란색 픽셀)의 측면 분포. SIMS 관련 아티팩트(기본 빔의 크기에 따라 결정되는 측면 해상도)에도 불구하고 가장 큰 구덩이의 위치와 산소 사이의 명확한 상관 관계가 관찰됩니다. 이 수치는 허가12에 따라 조정되었습니다. 이 그림의 더 큰 버전을 보려면 여기를 클릭하십시오.

그림 7: 축소 절차가 수행되는 방식을 보여주는 애니메이션. 절차가 시작될 때 모든 카운트가 존재하고 각 레이어에 대해 카운트의 90%가 무작위로 제거됩니다. 이 애니메이션을 다운로드하려면 여기를 클릭하십시오.

그림 8: 최적이 아닌 실험에서 산소 계수의 무작위 분포. 이 그림의 더 큰 버전을 보려면 여기를 클릭하십시오.

그림 9: 불안정한 빔으로 수행된 실험. 품질은 스퍼터링 깊이로 사라집니다. 이 그림의 더 큰 버전을 보려면 여기를 클릭하십시오.

보충 그림 1. 이 그림을 다운로드하려면 여기를 클릭하십시오.

토론

검출기의 불균일성과 진공 배경 기여 문제는 각각 플랫 필드 보정과 기생 수 빼기로 쉽게 해결할 수 있습니다. 뺄셈 절차는 산소가 응집된 기여도를 뺄 수 있으므로 완벽하지 않습니다. 반대로 다른 위치에서는 배경 카운트에 영향을 주지 않습니다. 따라서 일부 인위적인 카운트는 여전히 존재할 수 있지만 일부 실제 카운트는 감소할 수 있습니다. 그럼에도 불구하고 수용 가능한 결과를 제공할 수 있을 만큼 효율적이고 민감합니다.

1차 빔 불안정성이 가장 문제가 되는데, 1차 빔 파라미터의 열화로 인해 2차 이온 이미지가 흐려지기 때문입니다. 따라서 샘플에 대한 신뢰할 수 있는 정보를 얻을 수 없습니다. 프로토콜의 섹션 3.2는 특히 중요합니다. 예를 들어, 잘 정렬된 빔의 경우 처음 30Si 2- 2 차 이온 이미지는 검출기의 불균일성을 반영하지만 일정 시간이 지나면 이미지가 변경되기 시작합니다. 이는 1차 빔 파라미터의 열화(즉, 1차 전류 손실, 디포커싱, 위치 드리프트 등)로 인해 발생합니다. 따라서 빔 안정성의 시간 범위를 추정하는 것이 중요합니다. 빔 초기화 후 2-3시간 후에 실험을 시작하는 것이 일반적으로 더 안정적이므로 시작하는 것이 좋습니다.

실험이 빔의 안정적인 시간 범위 내에서 수행되고 결과가 여전히 만족스럽지 않은 경우 기본 빔의 품질을 고려하는 것이 좋습니다. 작은 1차 빔의 경우, 2차 이온 이미지만 관찰하여 충분한 품질을 확인하는 것이 더 어렵습니다. 따라서 매우 평평한 재료(즉, 빈 실리콘 웨이퍼)의 ~1μm를 스퍼터링한 후 분화구 바닥에서 원자력 현미경 거칠기 테스트를 수행하는 것이 좋습니다. 제곱 평균 제곱근 거칠기가 1nm를 초과하면 1차 빔의 추가 최적화가 필요합니다.

빔의 크기는 이 방법의 측면 해상도를 제한합니다. SIMS는 빔 크기보다 작은 특징을 이미지화할 수 있지만 2차 이온 이미지는 1차 이온 빔의 모양과 크기를 상속합니다. 두 특징 사이의 거리가 빔의 크기보다 작으면 2차 이온 이미지가 두 특징을 함께 흐리게 합니다. 이러한 문제에도 불구하고 이 방법을 통해 사용자는 고체 상태 샘플에서 불순물/도펀트의 사실적인 3D 분포를 얻을 수 있습니다. 또한, 원자의 모든 공간적 분리는 결함 및 계면의 위치와 상관 관계가 있을 수 있습니다.

GaN 기반 구조(즉, 산소 장식)의 경우 국소 비방사성 재조합 센터 역할을 하는 전위가 n형 전도도를 담당합니다. 다른 재료의 경우 도펀트/오염 원자 분포의 불균일성은 장치의 성능에 큰 영향을 미칠 수 있습니다. 따라서 이 프로토콜은 고장 분석과 성장 및 처리 절차의 최적화에 특히 유용합니다.

공개

저자는 공개할 것이 없습니다.

감사의 말

이 연구는 2018/31/D/ST5/00399 및 OPUS10 2015/19/B/ST7/02163 프로젝트에서 미국 국립과학센터(NCN)SONATA14 부분적으로 지원되었습니다.

자료

| Name | Company | Catalog Number | Comments |

| Heating plate with ceramic top plate | IKA - Werke GmbH | 3644200 | for defect selective etching; yellow MAG HP 7 |

| Hydrochloric acid (HCl) solution 35-38% | Chempur | 115752837 | for etchant removal; pure p.a.; CAS: 7647-01-0 |

| Magnesium oxide (MgO) | Chempur | 116140200 | for eutectic solid etchant prepration; pure p.a.; CAS: 1309-48-4 |

| Potassium hydroxide (KOH) | POCH S.A. | 746800113 | for eutectic solid etchant prepration; pure p.a.; CAS: 1310-58-3 |

| Sodium hydroxide (NaOH) | POCH S.A. | 810925112 | for eutectic solid etchant prepration; pure p.a.; CAS: 1310-73-2 |

| Secondary ion mass spectrometer | CAMECA | IMS SC Ultra | |

| Scanning electron microscope | Hitachi | SU8230 |

참고문헌

- Wittmaack, K. High-sensitivity depth profiling of arsenic and phosphorus in silicon by means of SIMS. Applied Physics Letters. 29, 552(1976).

- Ber, B. Y., et al. Secondary ion mass spectroscopy investigations of magnesium and carbon doped gallium nitride films grown by molecular beam epitaxy. Semiconductor Science and Technology. 13, 71-74 (1998).

- Chiou, C. Y., Wang, C. C., Ling, Y. C., Chiang, C. I. Secondary ion mass spectrometry analysis of In-doped p-type GaN films. Applied Surface Science. 203-204, 482-485 (2003).

- Emziane, M., Durose, K., Halliday, D. P., Bosio, A., Romeo, N. In situ oxygen incorporation and related issues in CdTe/CdS photovoltaic devices. Journal of Applied Physics. 100, 013513(2006).

- Matsunaga, T., Yoshikawa, S., Tsukamoto, K. Secondary ion yields of C, Si, Ge and Cs surface density and concentration in SIMS. Surface Science. 515, 390-402 (2002).

- Gnaser, H. SIMS detection in the 1012 atoms cm−3 range. Surface and Interface Analysis. 25, 737-740 (1997).

- Peres, P., Merkulov, A., Choi, S. Y., Desse, F., Schuhmacher, M. Characterization of LED materials using dynamic SIMS. Surface and Interface Analysis. 45, 437-440 (2013).

- Arslan, I., Browning, N. D. Role of Oxygen at Screw Dislocations in GaN. Physical Review Letters. 91, 165501(2003).

- Hawkridge, M. E., Cherns, D. Oxygen segregation to dislocations in GaN. Applied Physics Letters. 87, 221903(2005).

- Arslan, I., Bleloch, A., Stach, E. A., Ogut, S., Browning, N. D. Using EELS to observe composition and electronic structure variations at dislocation cores in GaN. Philosophical Magazine. 86, 4727-4746 (2006).

- Hautakangas, S., et al. Gallium and nitrogen vacancies in GaN: Impurity decoration effects. Physica B: Condensed Matter. 376-377, 424-427 (2006).

- Michałowski, P. P., Złotnik, S., Rudziński, M. Three dimensional localization of unintentional oxygen impurities in gallium nitride. Chemical Communications. 55, 11539(2019).

- Kamler, G., Weyher, J. L., Grzegory, I., Jezierska, E., Wosiński, T. Defect-selective etching of GaN in a modified molten bases system. Journal of Crystal Growth. 246, 21-24 (2002).

- Zhuang, D., Edgar, J. H., Strojek, B., Chaudhuri, J., Rek, Z. Defect-selective etching of bulk AlN single crystals in molten KOH/NaOH eutectic alloy. Journal of Crystal Growth. 262, 89-94 (2004).

- SC-Ultra, User's Guide. , CAMECA. Gennerviliers. (2005).

- Weyher, J. vL., et al. Orthodox etching of HVPE-grown GaN. Journal of Crystal Growth. 305, 384-392 (2007).

재인쇄 및 허가

JoVE'article의 텍스트 или 그림을 다시 사용하시려면 허가 살펴보기

허가 살펴보기This article has been published

Video Coming Soon

Copyright © 2025 MyJoVE Corporation. 판권 소유