Method Article

Fabricação rápida de atuadores e robôs pneumáticos macios finos

Neste Artigo

Resumo

Este protocolo descreve um método para a fabricação rápida de atuadores pneumáticos macios e robôs com um fator de forma fina. O método de fabricação começa com laminação de folhas termoplásticas de poliuretano (TPU), seguidas de corte a laser/soldagem de um padrão bidimensional para formar atuadores e robôs.

Resumo

Este protocolo descreve um método para a fabricação rápida de atuadores pneumáticos macios e robôs com um fator de forma ultrafina usando uma prensa de calor e uma máquina de cortador de laser. O método começa com a laminação de folhas termoplásticas de poliuretano (TPU) usando uma prensa de calor por 10 min à temperatura de ~93 °C. Em seguida, os parâmetros da máquina do cortador do laser são aperfeiçoados para produzir um balão retangular com pressão máxima do estouro. Usando os parâmetros otimizados, os atuadores macios são cortados a laser/soldados três vezes sequencialmente. Em seguida, uma agulha de distribuição é anexada ao atuador, permitindo que ela seja inflada. O efeito dos parâmetros geométricos na deflexão do atuador é estudado sistematicamente variando a largura e o comprimento do canal. Finalmente, o desempenho do atuador é caracterizado usando uma câmera óptica e um dispensador de fluidos. Métodos de fabricação convencionais de atuadores pneumáticos macios baseados em moldagem de silicone são demorados (várias horas). Eles também resultam em atuadores fortes, mas volumosos, o que limita as aplicações do atuador. Além disso, a microfabricação de atuadores pneumáticos finos é demorada e cara. O método de fabricação proposto no trabalho atual resolve essas questões atonais, introduzindo um método de fabricação rápido, simples e econômico de atuadores pneumáticos ultrafinos.

Introdução

Como um passo em frente na fabricação de atuadores pneumáticos macios, o método proposto ilustra a rápida fabricação de atuadores pneumáticos ultrafinos (~70 μm) feitos de poliuretano termoplástico (TPU)1. Estes atuadores são particularmente úteis em aplicações que exigem que os robôs sejam leves e/ou se encaixem em pequenos espaços. Tais aplicações podem ser imaginadas como manipuladoras cirúrgicas transcateter, atuadores vestíveis, robôs de busca e salvamento e robôs voadores ou nadadores.

O método de fabricação convencional de atuadores pneumáticos macios finos, que é baseado na moldagem de silicone, é demorado (várias horas) e muito desafiador devido à baixa resolução dos moldes impressos em 3D e dificuldades na demoldagem de atuadores finos (menos de 0,5 mm). Em particular, a fabricação de atuadores finos requer a aplicação de ferramentas e métodos especializados2.

Técnicas de microfabricação podem ser adotadas para fabricar atuadores finos3,4,5,6,7. Alternativamente, Ikeuchi et al. desenvolveram atuadores pneumáticos finos usando membrana micro-emquete8. Estes métodos, embora eficazes, exigem ferramentas caras e são demorados. Assim, eles têm aplicações limitadas.

Paek et al. demonstraram um método simples para a fabricação de atuadores macios em pequena escala usando o revestimento de mergulho de modelos cilíndricos2. Embora eficaz, há duas edições com aplicação difundida deste método: Primeiramente, não é fácil controlar a espessura das características mergulho-revestidas, e em segundo lugar, sua aplicação é restringida a um número limitado de projetos tridimensionais (3D).

Peano atuadores9,10 e motores bolsa11,12 têm compacto bidimensional (2D) desenhos que resultam em fatores de forma fina (ou seja, grandes áreas com pequena espessura). Veale et al. relataram desenvolvimento de atuadores lineares peano feitos de plástico reforçado e compósitos de silicone têxtil1,8. Niiyama et al. desenvolveram motores de bolsa usando filmes termoplásticos fabricados por carimbo de calor e sistemas de desenho térmico11,12.

Enquanto o design 2D de atuadores peano e motores de bolsa torna muito fina em seu estado não atuado, após a inflação sua câmara de volume zero se expande para um volume relativamente grande, limitando assim a sua aplicação para a operação em espaços limitados, tais como terapias transcateter ou missões de busca e salvamento1. Em contraste com esses projetos, os atuadores macios propostos no método atual podem atuar com cepas relativamente pequenas. Assim, mesmo no estado atuado ocupam espaços relativamente pequenos1.

Protocolo

1. Suavizando as folhas de TPU pressionando

- Calibrar um sensor de força para ser usado na imprensa de calor.

- Sanduíche o sensor de força entre duas camadas de silicone (50 mm x 50 mm x 3 mm de espessura). Coloque o sensor de força e camadas de silicone entre os plaquetas de compressão / bigornas da máquina de tração. Diminua a distância entre os plaquetas girando o botão da imprensa de calor no sentido horário e anote a força e a resistência do sensor.

- Medir a área do sensor usando uma pinça digital e dividir os valores de força pela área medida para obter os dados de pressão. Ajuste uma linha linear aos dados da pressão contra a resistência usando uma planilha para calibrar o sensor.

- Coloque o sensor de força dentro da prensa de calor e vire o botão de pressão até que uma pressão de ~ 200 kPa é lido a partir do sensor.

- Use luvas para evitar qualquer contaminação dos filmes da TPU.

- Corte quatro camadas de TPU com tesoura ou um cortador de laser para caber as placas de imprensa de calor (30 mm x 30 mm). Posicione as quatro folhas para que todas as quatro bordas estejam alinhadas.

- Coloque as folhas tpu dentro da prensa de calor.

- Defina a temperatura da prensa de calor para ~200 °F (~93 °C). Feche a imprensa de calor completamente.

- Mantenha os filmes dentro da prensa de calor por 10 min. Abra a imprensa de calor e retire os filmes laminados TPU para ser cortado a laser no passo 3.12.

2. Encontrar os parâmetros laser ideais

- Conforme descrito na seção 1, pressione duas camadas de TPU.

- Usando o software de design auxiliado por computador (CAD), projetar um quadrado com lados de 20 mm e um retângulo de 4 mm x 8 mm que atuará como a entrada do balão quadrado.

- Corte a laser/solde o padrão quadrado da etapa 2.2 das camadas TPU da etapa 2.1 usando as seguintes configurações no software de cortador de laser: definir pulsos por polegada (PPI) a 500, variar a potência de 10% a 100%, e para cada valor de potência varia a velocidade de 10% a 100%.

- Corte a extremidade da inseto do balão quadrado com tesoura.

- Insira uma agulha dentro da entrada de balão quadrado, aplique cola(Mesa de Materiais)em torno dela e envolva a fita politetrafluoroethene (PTFE) em torno da conexão.

NOTA: Depois de 5 min ele está pronto para uso. - Identifique a pressão média do estouro do balão quadrado inflando o com um distribuidor líquido preciso.

- Aumentar a pressão do balão usando o dispensador de fluido preciso até que ele estoura. Medir e anotar a pressão de ruptura. Repita esta etapa 5x e obter a pressão média de explosão.

- Repita os passos 2.1-2.7 para toda a gama de valores de potência e velocidade e identifique a pressão máxima de explosão do balão quadrado e seus valores associados de potência e velocidade como os parâmetros ideais para a máquina laser.

3. Fabricação dos atuadores por corte a laser / soldagem

- Projete o padrão de atuador desejado usando o software CAD.

NOTA: AutoCAD 2017 é usado neste protocolo. - Selecione todo o design no software CAD, destacando todos os segmentos do projeto.

- Na barra de tarefas a seção Propriedades, alterar o peso da linha de 0 mm para o software para imprimir com sucesso para o cortador de laser.

- A partir da barra de tarefas, selecione Print. Mude o nome da impressora para "VLS2.30" no menu.

- Nas configuraçõesda impressora, escolha o tamanho do papel como paisagem definida pelo usuário.

- Na seção Escala da Trama, desselecione a opção Fit to Paper e, em seguida, dimensione o tamanho da imagem como 1 mm = uma unidade de comprimento.

- No Deslocamento do Enredo (Origin Set to Printable Area) verifique o Centro a opção Enredo.

- Ligue o filtro de ar pressionando o botão de energia.

- Ligue o cortador de laser pressionando o botão de energia ou clicando no ícone de energia no software universal laser system control panel.

- Na opção de configuração, definir a velocidade = 60%, PPI = 500, e potência = 80%.

NOTA: Esses parâmetros podem precisar ser alterados com base no poder laser específico do sistema que está sendo usado. - Usando a ferramenta Focus View, mova o ponteiro laser para o canto superior esquerdo e canto inferior direito do padrão para se certificar de que todo o padrão se encaixa dentro dos filmes tpu laminados (30 mm x 30 mm) feitos no passo 1.10.

- Para focar a máquina laser, mova o transporte de lentes para o meio da mesa. Coloque a ferramenta de foco sobre a mesa e mova a mesa até que a topo da ferramenta de foco toque na frente do transporte de lentes. Em seguida, mova a mesa lentamente até que o carro da lente atinge o entalhe da ferramenta de foco e colisões-lo para a frente.

NOTA: O laser está focado e pronto para uso com os parâmetros em 3,11. - Sem alterar a posição da folha TPU, execute o laser novamente, mas diminua a velocidade = 55%, aumente a potência = 85%, e mantenha ppi = 500.

- Executar uma terceira corrida do laser para garantir que não haja vazamentos no atuador. Definir a velocidade = 50%, aumentar a potência = 90%, e manter PPI = 500.

4. Bonding aço inoxidável dispensando agulhas com uma conexão de bloqueio Luer

- Corte a extremidade da inseto do atuador do balão com tesouras.

- Insira uma agulha dentro da entrada do atuador do balão, aplique a colagem em torno dela, e envolva a fita de PTFE em torno da conexão.

NOTA: Depois de 5 min ele está pronto para uso.

5. Caracterização dos atuadores macios

- Monte uma câmera sobre o atuador com uma distância suficiente para que o atuador esteja em plena vista dentro da câmera em ambos os estados pressurizados e não pressurizados.

- Segure o atuador em uma orientação de tal forma que sua deflexão após a pressurização é ortogonal para a câmera.

- Aumentar a pressão do atuador com um dispensador de fluido preciso até que ele desvia em sua gama completa sem estourar. Assuma a faixa completa como a deflexão máxima do atuador sem qualquer deformação de plástico ou vazamento ou estouro devido à superinflação.

- Aumentar a pressão atuador até atingir ~ 20% de sua gama completa e anotar a pressão.

- Tire uma foto do atuador usando a câmera a partir do passo 5.1 e, em seguida, use um software de processamento de imagem (por exemplo, imageJ) para medir as coordenadas X e Y da ponta do atuador na imagem.

- Repita os passos 5,4 e 5,5 até atingir toda a gama de deflexão atuador.

- Trace um gráfico X-Y da deflexão do atuador versus a pressão da inflação usando um software de plotagem.

Resultados

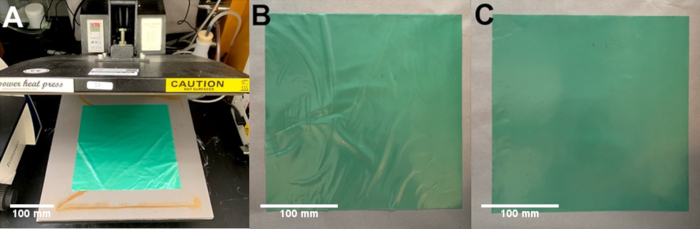

Para demonstrar o método proposto, mostramos a fabricação de um único atuador de flexão. Para fabricar este atuador, quatro folhas de TPU de dimensão 25 cm x 25 cm foram cortadas, empilhadas juntas e, em seguida, suavizadas usando uma prensa de calor(Figura 1A). Seguindo o protocolo, a prensa de calor foi aplicada para 10 min a uma temperatura definida de 200 °F. Rugas nas folhas laminadas podem resultar em problemas com a ligação durante a etapa de corte a laser, garantindo assim uma superfície perfeitamente lisa é fundamental para resultados reprodutíveis. Por exemplo, a Figura 1B mostra uma laminação resultante que contém rugas que não produzirão os resultados desejados, enquanto a Figura 1C mostra uma laminação resultante que é suficientemente plana para produzir os resultados desejados.

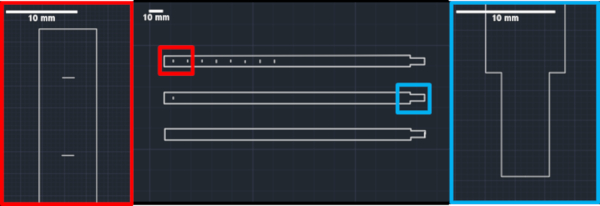

O projeto 2D do atuador pneumático foi desenhado no AutoCAD. Este atuador foi feito simplesmente desenhando um retângulo de 8 mm x 150 mm. Um padrão linear de oito linhas, cada 1,34 mm de comprimento, foi adicionado ao centro do projeto com um espaçamento de 10 mm (destaque em vermelho na Figura 2). Finalmente, a abertura do atuador (destaque em azul na Figura 2)foi projetada adicionando um retângulo aberto de 4 mm x 8 mm. Um arquivo AutoCAD (.dwg) para esta amostra atuador linear está disponível no Material Suplementar.

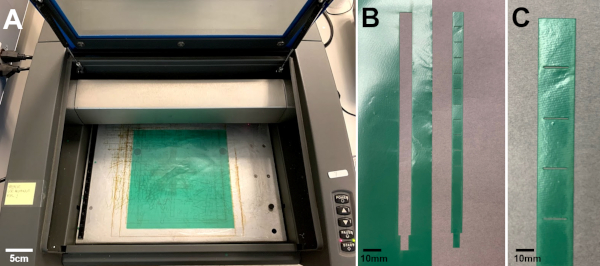

A pilha laminada de quatro camadas de TPU foi então colocada na máquina de corte a laser(Figura 3A)e o design 2D foi importado usando o software da máquina de corte a laser. A ferramenta Focus no cortador de laser verificou o ajuste da posição do desenho 2D nas folhas laminados de TPU. Para uma primeira corrida, o corte a laser foi fixado em velocidade = 60%, potência = 80%, e PPI = 500. Uma vez concluída, sem alterar a posição das folhas de poliuretano, uma segunda corrida com novas configurações foi iniciada em velocidade = 55%, potência = 85%, e PPI = 500. O mesmo processo foi repetido com novas configurações pela terceira vez em velocidade = 50%, potência = 90%, e PPI = 500. Diminuir a velocidade e aumentar a potência expõe o atuador pneumático à fonte de calor por um longo tempo e permite que ela derreta e se vincule para garantir um balão livre de vazamentos que pode se separar do resto da folha TPU facilmente (Figura 3B). Note-se que o cortador de laser está sempre simultaneamente cortando e soldando o TPU; o corte e soldagem não são feitos em etapas separadas ou alcançados por diferentes configurações.

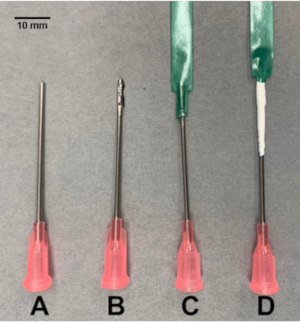

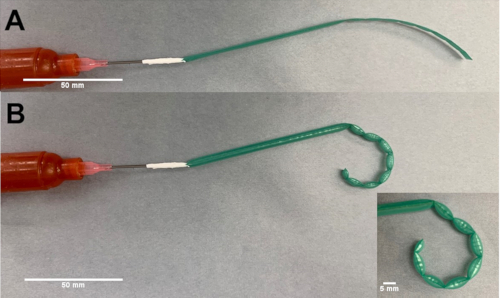

Para acoplar o atuador a uma unidade de abastecimento de ar, a abertura do atuador foi cortada com tesoura e uma agulha de aço inoxidável(Figura 4B)foi inserida entre a segunda e a terceira camadas do atuador de corte a laser. Para manter um sistema livre de vazamentos, o lado de fora da agulha estava coberto de cola de antemão (Figura 4C). Em seguida, a interface do atuador e agulha de aço inoxidável foi embrulhada firmemente com fita PTFE (Figura 4D).

Finalmente, usando um distribuidor de fluido digital, o atuador pneumático(Figura 5A)foi inflado a uma pressão de 5 psi para observar uma deflexão na região onde a matriz de linhas foi projetada(Figura 5B).

Figura 1: Folhas de pressão de calor. (A)Imagem da imprensa de calor com as folhas de TPU a ser laminado. (B) Exemplo de imagem de lençóis mal laminados com rugas excessivas. (C)Exemplo de imagem de folhas laminadas com sucesso com uma superfície lisa. Clique aqui para ver uma versão maior deste número.

Figura 2: Design atuador. Imagem de um desenho CAD usado para formar um único atuador de flexão. O projeto inferior mostra o esboço do atuador, o projeto médio mostra uma única linha adicionada como uma característica de dobra, e o projeto superior mostra um atuador completo. A caixa vermelha destaca as características que formam a região de flexão do atuador. A caixa azul destaca a região para conectar uma agulha para pressurização. Clique aqui para ver uma versão maior deste número.

Figura 3: Cortador de laser. Imagemdas folhas laminadas num cortador de laser. (B,C) Imagem do atuador a ser removido após o corte a laser. Imagemdo atuador. Clique aqui para ver uma versão maior deste número.

Figura 4: Conexão com agulhas. Imagens que descrevem os passos para conectar uma agulha sem corte (A)a um atuador de balão usando cola (B)como adesivo. A agulha é inserida na extremidade estreita do atuador, que é aberto usando tesoura (C)e selado com fita PTFE (D). Clique aqui para ver uma versão maior deste número.

Figura 5: Atuador de flexão. (A)Imagem do atuador em estado não pressurizado. Imagemdo atuador em estado pressurizado. Clique aqui para ver uma versão maior deste número.

Material suplementar. Por favor, clique aqui para baixar este arquivo.

Discussão

Os passos críticos na fabricação dos atuadores macios incluem: i) O projeto CAD 2D. Um layout 2D adequado pode ditar a deformação do atuador (por exemplo, movimento linear, biaxial, dobrando e rotacional). ii) Laminação das camadas de TPU. Os filmes da TPU são prensados a calor antes do corte a laser para garantir que as camadas sejam planas e em contato conformal em todos os lugares. iii) Corte/solda a laser. Como passo final, as camadas laminados TPU são cortadas a laser / soldadas em atuadores macios.

A taxa de sucesso do protocolo pode produzir um rendimento de 100% (por exemplo, fizemos 20 atuadores simultaneamente). O fator principal é a etapa de laminação: para obter os melhores resultados, a TPU deve ser achatada, tanto quanto possível antes do processo de imprensa de calor. Examinar diferentes regiões da placa de imprensa de calor com um sensor de força pode mostrar que a distribuição de pressão não é uniforme. A distribuição de pressão não uniforme pode resultar em laminação imperfeita das folhas De TPU, o que, por sua vez, resulta em corte/soldagem e vazamento supércuis a laser. Alternativamente, a transferência de calor não uniforme devido a pequenas rugas no filme TPU durante o corte a laser / soldagem pode causar vazamento.

Em comparação com os métodos convencionais, o método proposto tem várias vantagens, incluindo: i) Design 2D simples. Enquanto o método atual requer apenas projetos CAD 2D para cortar a laser / soldar os atuadores (vários padrões estão disponíveis1),os métodos de fabricação convencionais com base na fundição de silicone exigem um design de molde 3D. ii) Fabricação rápida. O tempo de fabricação do projeto CAD à laminação de camadas de TPU e o corte/soldagem a laser pode acontecer em vários minutos, enquanto o método de fabricação convencional levará várias horas. Ao permitir a fabricação de dispositivos macios e robôs macios em uma única etapa, sem montagem, robôs macios e dispositivos podem ser projetados a partir de uma combinação de diferentes tipos de atuadores, e o modelo CAD pode ser cortado a laser/soldado no produto final em uma única etapa sem exigir qualquer montagem. Por exemplo, um robô de natação, composto por quatro pernas cada um composto por dois tipos de atuadores de flexão, é fabricado a partir de um projeto CAD 2D em apenas alguns minutos sem a necessidade de quaisquer etapas de montagem, como anteriormente demonstrado1.

Como direção futura deste trabalho, diferentes tipos de materiais termoplásticos podem ser adotados para a fabricação dos atuadores macios. Geralmente, esses materiais precisam ter um comportamento elástico para serem usados como atuadores. A aplicação de material termoplástico mais rígido resultará em maior pressão de explosão e maior força de bloqueio dos atuadores em comparação com os anteriormente caracterizados na Figura S6 de Moghadam et al.1, mostrando forças de até 0,1 N. Assim, pode estender a aplicação dos atuadores aos casos onde é necessária maior força de bloqueio, como suítes de exoesqueleto.

Divulgações

Os autores não têm nada a divulgar.

Agradecimentos

Agradecemos ao Instituto Dalio de Imagens Cardiovasculares para o financiamento deste trabalho.

Materiais

| Name | Company | Catalog Number | Comments |

| Force Sensor | Omega | KHLVA-102 | https://www.omega.co.uk/pptst/KHRA-KHLVA-KHA-SERIES.html |

| High Precision Dispensers Ultimus I | Nordson | http://www.nordsonefd.com/searchengines/google/en/AirPoweredDispensers/?gclid=CjwKCAjw36DpBRAYEiwAmVVDMPuZ50xXoyzK3gvnghCA7yZUfJg4o9V28yDHKjY5Gs159RJIcMk_choCJIgQAvD_BwE | |

| Laser Cutter VLS2.30 | Universal Laser System | https://www.ulsinc.com/products/platforms/vls2-30 | |

| PowerPress Heat Press | Power Heat Press | OX-A1 | https://www.howtoheatpress.com/power-press-15x15-heat-press-review/ |

| PTFE Thread Sealant tape | McMaster-Carr | 4934A11 | https://www.mcmaster.com/ptfe-tape |

| Stainless Steel Dispensing Needle | McMaster-Carr | 75165A754 | https://www.mcmaster.com/75165a754 |

| Super Glue Loctite 409 | Henkel | 229654 | https://www.henkel-adhesives.com/us/en/product/instant-adhesives/loctite_409.html |

| Thermoplastic polyurethane Airtech’s Stretchlon 200 | ACP Composites | v-11A | https://store.acpsales.com/products/3321/stretchlon-200-high-stretch-bag-film-60 |

| Universal Testing Systems | Instron | 5943 |

Referências

- Moghadam, A. A. A., et al. Laser Cutting as a Rapid Method for Fabricating Thin Soft Pneumatic Actuators and Robots. Soft Robotics. 5 (4), 443-451 (2018).

- Paek, J. W., Cho, I., Kim, J. Y. Microrobotic tentacles with spiral bending capability based on shape-engineered elastomeric microtubes. Scientific Reports. 5, (2015).

- Gorissen, B., et al. Flexible pneumatic twisting actuators and their application to tilting micromirrors. Sensors and Actuators A-Physical. 216, 426-431 (2014).

- Gorissen, B., De Volder, M., De Greef, A., Reynaerts, D. Theoretical and experimental analysis of pneumatic balloon microactuators. Sensors and Actuators A-Physical. 168 (1), 58-65 (2011).

- Jeong, O. C., Konishi, S. All PDMS pneumatic microfinger with bidirectional motion and its application. Journal of Microelectromechanical Systems. 15 (4), 896-903 (2006).

- Konishi, S., Shimomura, S., Tajima, S., Tabata, Y. Implementation of soft microfingers for a hMSC aggregate manipulation system. Microsystems & Nanoengineering. 2, (2016).

- Lu, Y. W., Kim, C. J. Microhand for biological applications. Applied Physics Letters. 89 (16), (2006).

- Ikeuchi, M., Ikuta, K. Development of Pressure-Driven Micro Active Catheter using Membrane Micro Emboss Following Excimer Laser Ablation (MeME-X) Process. 2009 IEEE International Conference on Robotics and Automation. , Kobe, Japan. (2009).

- Sanan, S., Lynn, P. S., Griffith, S. T. Pneumatic Torsional Actuators for Inflatable Robots. Journal of Mechanisms and Robotics. 6 (3), 031003(2014).

- Veale, A. J., Xie, S. Q., Anderson, I. A. Modeling the Peano fluidic muscle and the effects of its material properties on its static and dynamic behavior. Smart Materials and Structures. 25 (6), (2016).

- Niiyama, R., Rognon, C., Kuniyoshi, Y. Printable Pneumatic Artificial Muscles for Anatomy-based Humanoid Robots. 2015 IEEE-RAS 15th International Conference on Humanoid Robots (Humanoids). , Seoul, South Korea. (2015).

- Niiyama, R., et al. Pouch Motors: Printable Soft Actuators Integrated with Computational Design. Soft Robotics. 2 (2), 59-70 (2015).

Reimpressões e Permissões

Solicitar permissão para reutilizar o texto ou figuras deste artigo JoVE

Solicitar PermissãoThis article has been published

Video Coming Soon

Copyright © 2025 MyJoVE Corporation. Todos os direitos reservados