Un abonnement à JoVE est nécessaire pour voir ce contenu. Connectez-vous ou commencez votre essai gratuit.

Method Article

Outils pour le traitement de surface des microélectrodes intracorticales planes au silicium

Dans cet article

Résumé

Le présent protocole décrit les outils de manipulation des microélectrodes intracorticales planaires de silicium lors de traitements de modification de surface par dépôt de gaz et réactions de solution aqueuse. L’assemblage des composants utilisés pour manipuler les appareils tout au long de la procédure est expliqué en détail.

Résumé

Les microélectrodes intracorticales ont un grand potentiel thérapeutique. Mais ils sont confrontés à une réduction significative des performances après des durées d’implantation modestes. Un contributeur substantiel au déclin observé est l’endommagement du tissu neural proximal à l’implant et la réponse neuro-inflammatoire subséquente. Les efforts visant à améliorer la longévité de l’appareil comprennent des modifications chimiques ou des applications de revêtement à la surface de l’appareil pour améliorer la réponse des tissus. Le développement de tels traitements de surface est généralement effectué à l’aide de sondes « factices » non fonctionnelles dépourvues des composants électriques requis pour l’application prévue. La traduction en dispositifs fonctionnels nécessite une attention supplémentaire compte tenu de la fragilité des réseaux de microélectrodes intracorticales. Les outils de manutention facilitent grandement les traitements de surface des appareils assemblés, en particulier pour les modifications qui nécessitent de longs délais de procédure. Les outils de manutention décrits ici sont utilisés pour les traitements de surface appliqués par dépôt en phase gazeuse et exposition à une solution aqueuse. La caractérisation du revêtement est réalisée par ellipsométrie et spectroscopie photoélectronique à rayons X. Une comparaison des enregistrements de spectroscopie d’impédance électrique avant et après la procédure de revêtement sur les dispositifs fonctionnels a confirmé l’intégrité de l’appareil après modification. Les outils décrits peuvent être facilement adaptés aux dispositifs d’électrodes alternatifs et aux méthodes de traitement qui maintiennent la compatibilité chimique.

Introduction

Les dispositifs neuroprothétiques visent à restaurer les capacités sensorielles et motrices altérées ou absentes dans un large éventail de populations de patients, y compris ceux souffrant de lésions de la moelle épinière, de sclérose latérale amyotrophique (SLA), de paralysie cérébrale et d’amputations 1,2,3. Les microélectrodes intracorticales (EMI) peuvent établir une voie de communication entre les neurones corticaux et les dispositifs utilisés pour contrôler les neuroprothèses. Un avantage distinct des microélectrodes intracorticales est leur capacité à enregistrer des signaux neuronaux à la haute résolution spatiale et temporelle, ce qui est préférable pour le traitement ultérieur du signal et le contrôle des interfaces cerveau-ordinateur 4,5. Malheureusement, la performance des microélectrodes intracorticales diminue considérablement dans les mois à un an suivant l’implantation 2,6,7,8. La perte de qualité et de stabilité du signal affecte négativement l’application de la technologie.

Un contributeur significatif à la baisse de performance observée est la réponse biotique aux lésions tissulaires associées à l’implantation et à la neuroinflammation chronique 9,10,11. L’implantation d’IME inflige des dommages aux tissus cérébraux, entraînant la libération de molécules de signalisation qui initient des cascades de processus de défense cellulaire réactionnaires. L’interfaçage chronique exacerbe la réponse des corps étrangers, entraînant une neuroinflammation soutenue qui endommage les tissus proximaux de l’appareil; souvent reconnus comme des symptômes de neuroinflammation, de cicatrisation et de neurodégénérescence locale contribuant au déclin de l’enregistrement de la qualité du signal 12,13,14,15. Composée d’un conglomérat dense d’astrocytes avec des microglies et des macrophages activés entraînés, la cicatrice qui encapsule l’électrode crée un environnement local défavorable avec un transport de matériau réduit et une accumulation locale de facteurs inflammatoires 16,15,16,17,18.

De nombreuses études ont décrit la réponse du cerveau aux microélectrodes intracorticales ou des approches pour atténuer la réponse7. La recherche et le développement visant à améliorer la réponse tissulaire ont impliqué une gamme de stratégies, y compris des modifications de la structure globale, de la topologie de surface, des matériaux et de l’application des revêtements. Ces efforts visent à minimiser les dommages subis par l’événement d’implantation, à introduire une interface plus favorable entre le dispositif et les cellules proximales, ou à réduire la tension tissulaire après l’implantation du dispositif7. Les méthodes ciblant spécifiquement la réponse biologique chronique ont conduit à plusieurs revêtements bioactifs qui visent à stabiliser le site d’implantation et à promouvoir chimiquement la santé cellulaire. Les exemples incluent les polymères conducteurs tels que le poly(éthylène dioxythiophène) (PEDOT)19,20, les nanotubes de carbone21, les hydrogels22 et l’ajout de molécules bioactives et de médicaments pour cibler des processus cellulaires spécifiques 23,24,25. Notre groupe de recherche, en particulier, a exploré de nombreux mécanismes pour favoriser une réduction de la réponse inflammatoire aux microélectrodes implantées, y compris, mais sans s’y limiter, minimiser le traumatisme associé à l’implantation du dispositif26, minimiser l’inadéquation de rigidité du dispositif / tissu 27,28,29,30,31,32,33, optimiser la stérilisation procédures34,35, réduction du stress oxydatif / dommages 28,36,37,38,39,40,41,42, exploration de matériaux d’électrode alternatifs43 et imitation de la nano-architecture de la matrice extracellulaire naturelle 44,45,46 . L’intérêt récent est le développement de revêtements de surface biomimétiques pour atténuer la réponse neuro-inflammatoire à l’interface tissulaire de la microélectrode directement39.

La modification de l’interface offre l’avantage unique de cibler directement la plaie et le tissu proximal nécessaires à l’enregistrement du signal. Un traitement de surface qui favorise la guérison sans exacerber la réponse immunitaire peut bénéficier de la durée de vie de l’enregistrement de la qualité et éliminer les limites dans la réalisation du potentiel thérapeutique et de recherche des microélectrodes intracorticales. Le travail présenté détaille les méthodes d’application de traitements de surface aux réseaux de microélectrodes qui nécessitent des temps de réaction prolongés tout en tenant compte de la fragilité des dispositifs. La technique présentée vise à partager les méthodes de modification de surface avec les dispositifs fonctionnels où le dispositif ne peut pas être manipulé tout au long de l’application de traitement. Les outils sont présentés pour la manipulation de sondes factices non fonctionnelles et de réseaux de microélectrodes planes en silicium fonctionnel.

L’approche présentée pour modifier la surface de l’électrode permet la suspension sécurisée de sondes factices non fonctionnelles ou de réseaux d’électrodes planes en silicium fonctionnel pour le dépôt en phase gazeuse et la réaction avec des solutions aqueuses. Plusieurs pièces imprimées en 3D sont utilisées pour manipuler ces dispositifs fragiles (Figure 1 et Figure 2). Un exemple est fourni d’une procédure qui utilise à la fois des étapes de phase gazeuse et de phase de solution pour la modification de surface avec un revêtement antioxydant impliquant l’immobilisation de la porphyrine Mn(III)tétrakis (acide 4-benzoïque) (MnTBAP). MnTBAP est une métalloporphyrine synthétique possédant des propriétés antioxydantes avec une médiation démontrée de l’inflammation47,48. L’exemple fourni sur les réseaux d’électrodes planes en silicium fonctionnel valide une mise à jour d’un protocole précédemment signalé pour les dispositifs non fonctionnels40. L’adaptation d’une technique de dépôt en phase gazeuse de Munief et al. soutient la compatibilité du protocole avec les électrodes fonctionnelles49. Le dépôt en phase gazeuse est utilisé pour fonctionnaliser la surface par amine en préparation de la réaction aqueuse impliquant la chimie du réticulant carbodiimide afin d’immobiliser le MnTBAP actif. La méthodologie de manipulation développée ici est fournie sous la forme d’une plate-forme qui peut être modifiée pour accueillir d’autres revêtements et dispositifs similaires.

Le protocole illustre l’approche utilisant des sondes factices non fonctionnelles comprenant une tige en silicium et une languette imprimée en 3D avec des dimensions similaires aux réseaux d’électrodes planes en silicium fonctionnel. L’emballage du connecteur de l’appareil est considéré comme analogue à la languette imprimée en 3D de la sonde factice non fonctionnelle dans l’instruction fournie.

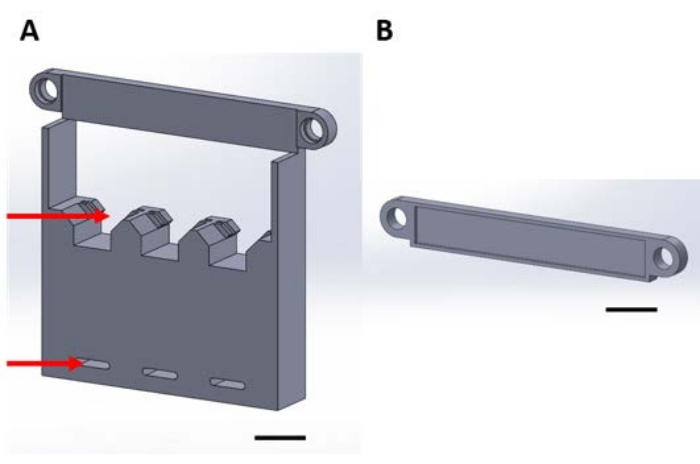

Figure 1 : Pièces imprimées en 3D pour la manipulation de dispositifs fonctionnels lors du dépôt en phase gazeuse dans un dessiccateur sous vide. (A) La base de la structure comprend des supports pour des carrés de silicium d’échantillon de 1 cm x 1 cm (flèche supérieure) et des trous pour la fixation à la plaque du dessiccateur (flèche inférieure). (B) La plaque est utilisée pour fixer la suspension des dispositifs. À partir de là, chaque pièce de cette figure sera appelée pièce 1A ou 1B. Barre d’échelle = 1 cm. Veuillez cliquer ici pour agrandir cette figure.

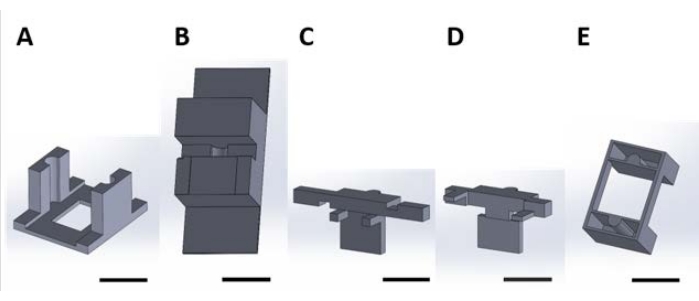

Figure 2: Pièces imprimées en 3D pour la manipulation de dispositifs fonctionnels pour la réaction de surface se produisant dans la solution aqueuse. (A) Pièce guide à coller sur le couvercle de la plaque de culture. (B) Pièces de paillasse utilisées pour stabiliser les pièces (C) et (D) lors de l’assemblage. (C) et (D) fixent ensemble la suspension des dispositifs à placer dans la plaque du puits, et (E) fixent en outre les pièces (C) et (D) au couvercle de la plaque du puits. À partir de là, les pièces individuelles de chaque panneau de cette figure seront appelées numéros de pièce correspondant au numéro de panneau de cette figure. Barre d’échelle = 1 cm. Veuillez cliquer ici pour agrandir cette figure.

Protocole

Tous les fichiers de codage pour l’impression 3D sont fournis dans les fichiers de codage supplémentaires 1-16. L’analyse fournie dans les résultats représentatifs est décrite à l’aide de réseaux d’électrodes planaires en silicium fonctionnel acquis commercialement (voir tableau des matériaux).

1. Ensemble de manutention pour le dépôt en phase gazeuse dans un dessiccateur sous vide

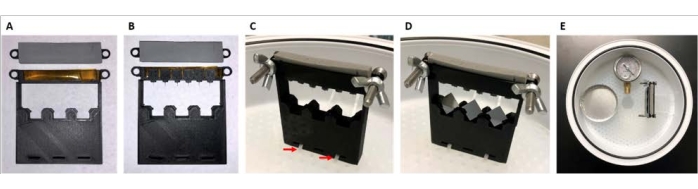

REMARQUE: L’appareil assemblé pour les dispositifs de manutention et de maintien pendant le dépôt en phase gazeuse est illustré à la figure 3. Les étapes 1.1 à 1.8 décrivent la procédure requise pour placer les dispositifs dans l’appareil en vue du dépôt (figure 4A).

Figure 3 : Assemblage de pièces imprimées en 3D pour la manipulation de dispositifs fonctionnels lors du dépôt en phase gazeuse. L’assemblage est représenté sans échantillons à revêtir. Des vis et des écrous d’aile sont utilisés pour fixer les pièces 1A et 2B ensemble. Veuillez cliquer ici pour voir une version agrandie de cette figure.

Figure 4 : Image de l’assemblage et du placement des échantillons à revêtir. Ce schéma décrit la manipulation de dispositifs fonctionnels lors de dépôts en phase gazeuse fixés dans un dessiccateur à vide. (A) Ruban de polyimide double face placé sur la pièce 1A et ruban de mousse placé sur 1B. (B) Dispositifs fixés sur du ruban adhésif. (C) Des vis et des écrous d’aile sont utilisés pour fixer les pièces 1B à 1A, et l’ensemble est fixé au plateau du dessiccateur à l’aide d’attaches de câble zippées (flèches rouges). (D) Des échantillons carrés de silicium de 1 cm x 1 cm sont placés dans des supports respectifs. (E) La boîte de pesage en aluminium et le manomètre sont placés dans le dessiccateur dans l’orientation indiquée. Veuillez cliquer ici pour voir une version agrandie de cette figure.

- Pour le traitement de surface, acquérir des échantillons carrés de 1 cm x 1 cm du matériau du substrat des appareils.

- Pour les échantillons de silicium (sélectionnés pour ce protocole), coupez la plaquette de silicium en carrés de 1 cm x 1 cm à l’aide d’une machine à couper en dés (voir tableau des matériaux).

- Imprimez ou acquérez les pièces 1A (Figure 1A, Fichier de codage supplémentaire 1, Fichier de codage supplémentaire 2) et 1B (Figure 1B, Fichier de codage supplémentaire 3, Fichier de codage supplémentaire 4).

- Fixez du ruban de polyimide double face à la pièce 1A et fixez une bande de mousse de 1/8 « d’épaisseur avec un adhésif unilatéral à la pièce 1B.

- Collez l’emballage du connecteur de l’appareil sur le ruban adhésif de la pièce 1A.

REMARQUE : L’orientation idéale du connecteur sur la bande laissera la tige suspendue sur le bord, comme illustré à la figure 4B. - Fixez la pièce 1A et la pièce 1B ensemble (Figure 4C). Alignez les trous et fixez-les à l’aide de vis en acier inoxydable et d’écrous d’aile (voir tableau des matériaux).

- À l’aide d’attaches zippées, fixez l’assemblage au plateau du dessiccateur à vide à l’aide des trous situés au bas de la pièce 1A, comme illustré à la figure 4C.

- Le cas échéant, placez des échantillons de matériaux carrés dans les fentes situées au bas du cadre (Figure 4D). Ici, des échantillons de tranches de silicium carrées de 1 cm x 1 cm sont utilisés comme exemple.

REMARQUE: Le matériau exact devra correspondre au substrat de l’appareil traité, qui variera en fonction de l’appareil. - Compléter le dépôt en phase gazeuse en plaçant la solution dans un récipient approprié à l’intérieur du dessiccateur à vide opposé et aligné avec l’ensemble sécurisé.

REMARQUE: Les boîtes de pesage en aluminium ont été utilisées comme récipients pour le dépôt de (3-Aminopropyl)triéthoxysilane (APTES), à titre d’exemple ici.- Placez une jauge à vide (voir Tableau des matériaux) à l’intérieur du dessiccateur pour enregistrer la pression exacte. Placez l’orifice du couvercle du dessiccateur près de l’ensemble sécurisé et en ligne avec la solution (Figure 4E).

REMARQUE : De plus amples détails concernant cette méthode de dépôt en phase gazeuse sont décrits dans une référence49 publiée précédemment.

- Placez une jauge à vide (voir Tableau des matériaux) à l’intérieur du dessiccateur pour enregistrer la pression exacte. Placez l’orifice du couvercle du dessiccateur près de l’ensemble sécurisé et en ligne avec la solution (Figure 4E).

2. Assemblage de manipulation pour la réaction de surface par solution aqueuse

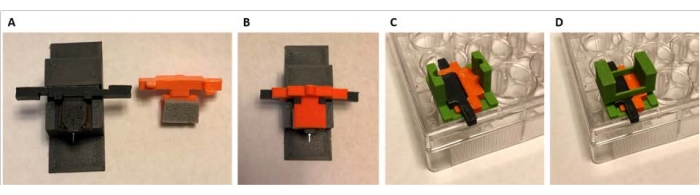

NOTE: Les composants et les appareils assemblés pour la manipulation et le maintien des dispositifs pendant le dépôt en phase aqueuse et le traitement de surface sont illustrés aux figures 5 à 7. Les étapes suivantes détailleront la procédure requise pour placer les dispositifs dans l’appareil pour le dépôt et le traitement.

Figure 5: Assemblage de pièces imprimées en 3D pour la manipulation de dispositifs fonctionnels pour la réaction de surface se produisant en solution aqueuse. (A) Pièce guide à coller sur le couvercle de la plaque de culture. (B) La pièce de paillasse a été utilisée pour stabiliser les pièces (C) et (D) lors de l’assemblage. (C) et (D) fixent ensemble la suspension des dispositifs à placer dans la plaque du puits. (E) fixe en outre les pièces (C) et (D) au couvercle de la plaque de puits. Du ruban de polyimide double face a été placé sur la partie inférieure de (C) et du ruban de mousse a été placé sur la partie inférieure de (D) (les deux en boîte en rouge). Veuillez cliquer ici pour voir une version agrandie de cette figure.

Figure 6: Couvercle de la plaque de culture cellulaire construit avec 6 guides (pièce 2A). Veuillez cliquer ici pour voir une version plus grande de cette figure.

Figure 7 : Séquence pour la fixation et le chargement des sondes pour la réaction de solution. La couleur des pièces a été modifiée dans cette figure pour plus de clarté dans l’image. Ce sont les mêmes parties que la figure 5 et la figure 6. (A) La pièce 2C est placée dans la pièce 2B et l’appareil est fixé à la partie scotchée de 2C. (B) La pièce 2D s’insère dans la pièce 2C pour créer un assemblage qui suspend la tige de l’appareil. (C) L’assemblage de 2C, 2D et du dispositif est soigneusement positionné sur le couvercle de la plaque de puits à l’aide du guide. (D) La pièce 2E s’adapte sur le dessus de l’ensemble pour sécuriser davantage le couvercle. Veuillez cliquer ici pour voir une version agrandie de cette figure.

- Construisez un couvercle pour la plaque de puits afin de suspendre le réseau d’électrodes du dispositif en solution (Figure 6). Ce protocole décrit l’utilisation d’une plaque de 24 puits.

- Coupez des trous rectangulaires de 19 mm x 10,5 mm dans le couvercle de la plaque de puits à l’aide d’une découpeuse laser ou manuellement avec une coupe-boîte. Faites correspondre le nombre de trous au nombre d’appareils souhaités pour le traitement.

REMARQUE : Pour faciliter l’assemblage, il est recommandé de traiter six dispositifs par plaque de puits ou, au minimum, de placer des trous sur des puits non adjacents (figure 6). - Imprimez ou acquérez le nombre approprié de guides (pièce 2A (Figure 2A), Fichier de codage supplémentaire 5, Fichier de codage supplémentaire 6).

- Utilisez de l’adhésif cyanoacrylate pour fixer les guides au couvercle. Alignez les trous rectangulaires dans les guides et les couvercles pendant le collage pour vous assurer que le trou rectangulaire du guide n’est pas obstrué, comme illustré à la figure 6.

- Coupez des trous rectangulaires de 19 mm x 10,5 mm dans le couvercle de la plaque de puits à l’aide d’une découpeuse laser ou manuellement avec une coupe-boîte. Faites correspondre le nombre de trous au nombre d’appareils souhaités pour le traitement.

- Remplissez la plaque de puits avec la solution souhaitée aux endroits où le traitement aura lieu. Par exemple, la solution comprend EDC et Sulfo-NHS (voir tableau des matériaux) dans le tampon MES.

REMARQUE: Le volume de la solution dépendra des dimensions du dispositif d’électrode. Pour les réseaux de microélectrodes de style Michigan (voir tableau des matériaux) avec des connecteurs à profil bas de 8,6 mm et une longueur de tige de 3 mm, il y a un jeu d’environ 9 mm50. L’utilisation de 2 mL de solution permettra d’immerger complètement la tige de l’appareil tout en gardant le reste de l’appareil hors de la solution réactionnelle.- Si des échantillons de substrat sont utilisés pour confirmer le traitement de surface, placez des échantillons de matériaux carrés dans un puits de la plaque et immergez-les dans la solution réactionnelle.

- Suspendez solidement les appareils (voir tableau des matériaux) dans une plaque de puits. La séquence est illustrée à la figure 7.

- Bande 2B (Figure 2B, Fichier de codage supplémentaire 7, Fichier de codage supplémentaire 8) sur une paillasse (Figure 7A).

- Placez du ruban de polyimide double face pour couvrir la base de la pièce 2C (Figure 2C, Fichier de codage supplémentaire 9, Fichier de codage supplémentaire 10).

- Placez du ruban adhésif en mousse de 1/8 po avec un adhésif simple face pour recouvrir la base de la pièce 2D (Figure 2D, Fichier de codage supplémentaire 11, Fichier de codage supplémentaire 12).

- Insérez la pièce 2C dans la rainure de la pièce 2B (Figure 7A).

- Collez l’emballage du connecteur de l’appareil sur la bande, orientée, de sorte que la longueur de la tige de l’appareil soit suspendue (Figure 7B).

- Fixez l’appareil en faisant glisser la pièce 2D (représentée en orange sur la figure 7) dans la pièce 2C. Cet assemblage sécurise efficacement le dispositif entre les pièces d’outil (Figure 7B).

- En tenant les bords de l’assemblage, soulevez-les soigneusement pour les retirer de la pièce 2A.

- Insérez l’assemblage dans le couvercle en alignant les demi-cercles orientés vers l’extérieur sur les pièces 2C et 2D avec les guides correspondants sur la pièce 2A (représentés en vert sur la figure 7C).

- Placement sécurisé de l’assemblage par la pièce de raccord de presse 2E (Figure 2E) sur les repères (représenté en vert à la Figure 7D, Fichier de codage supplémentaire 13, Fichier de codage supplémentaire 14).

- Pour les réactions qui bénéficient d’un mélange continu de la solution, agiter la plaque de puits. Transférez la plaque de puits assemblée sur une table agitatrice et roulez à des vitesses inférieures à 100 tr/min.

- Si plusieurs réactions à base de solution ou étapes de lavage sont souhaitées, transférez soigneusement le couvercle dans une nouvelle plaque de puits avec la ou les solutions souhaitées distribuées aux puits appropriés.

REMARQUE: L’étape 2.4 est facultative. - Retirez les appareils de la plaque du puits.

- Pièce de ruban adhésif 2B sur une paillasse.

- Retirez la pièce 2E du couvercle.

- Retirez délicatement l’ensemble qui maintient l’appareil de la plaque du puits.

- Orientez l’assemblage de manière à ce que la pièce 2C fasse face à la paillasse et que la pièce 2D soit orientée vers le haut. La tige de l’appareil doit être parallèle à la paillasse. Ajustez la pièce 2C de l’assemblage dans la pièce 2B comme cela a été fait précédemment (étape 2.3.4) lors de l’assemblage de l’assemblage.

- Séparez la pièce 2D de la pièce 2C en les séparant soigneusement. Appliquez une légère pression sur les languettes de la pièce 2C dans le banc pour assurer la stabilité de cette tâche.

REMARQUE: Les onglets de 2C sont plus longs que ceux de 2D pour faciliter cette manipulation. - Utilisez des pinces pour maintenir l’emballage du connecteur de l’appareil afin de le retirer de la bande et de transférer l’appareil dans le récipient de stockage souhaité.

Résultats

Pour démontrer l’utilisation des composants de manipulation, la méthodologie décrite a été mise en œuvre pour adapter l’immobilisation d’un médiateur oxydant au silicium activé. L’application de cette chimie aux EMI pour réduire le stress oxydatif a été conçue par Potter-Baker et al. et démontrée sur des sondes factices en silicium non fonctionnelles40. Ce traitement de surface immobilise l’antioxydant, le MnTBAP, à la surface du silicium activé par les UV/ ozone via<...

Discussion

Le protocole décrit a été conçu pour le traitement de surface des réseaux de microélectrodes planes de silicium. Les outils imprimés en 3D sont personnalisés pour des réseaux de microélectrodes de style Michigan avec des connecteurs à profil bas50. Les sondes non fonctionnelles ont été assemblées en adhérant une sonde en silicium à des languettes imprimées en 3D à l’aide d’un adhésif biocompatible. Les languettes imprimées en 3D ont été conçues avec des dimensions simila...

Déclarations de divulgation

Le contenu ne représente pas les points de vue du ministère américain des Anciens Combattants, des National Institutes of Health ou du gouvernement des États-Unis.

Remerciements

Cette étude a été soutenue en partie par le Merit Review Award IRX002611 (Capadona) et le Research Career Scientist Award IK6RX003077 (Capadona) du Département des Anciens Combattants des États-Unis (US) Rehabilitation Research and Development Service. En outre, ce travail a également été soutenu en partie par le National Institute of Health, le National Institute of Neurological Disorders and Stroke R01NS110823 (Capadona / Pancrazio) et le National Science Foundation Graduate Research Fellowship Program (Krebs).

matériels

| Name | Company | Catalog Number | Comments |

| 1-[3-(Dimethylamino)propyl]-3-ethylcarbodiimide methiodide (EDC) | Sigma-Aldrich | 165344-1G | Solid, stored desiccated at -20 °C |

| 15 mL Conical Centrifuge Tubes | Fisher Scientific | 14-959-70C | |

| 18 Pound Solid Nylon Cable/Zip Ties | Cole-Parmer | EW-06830-66 | Length 4 inches |

| 2-(N-Morpholino)ethanesulfonic acid (MES) | Sigma-Aldrich | 4432-31-9 | Solid |

| 3-aminopropyltriethoxysilane (APTES) | Sigma-Aldrich | 440140-100ML | Liquid, container with Sure/Seal |

| 50 mL Conical Centrifuge Tubes | Fisher Scientific | 14-959-49A | |

| Aluminum foil | Fisher Scientific | 01-213-103 | |

| Aluminum weighing dishes | Fisher Scientific | 08-732-102 | Diameter 66 mm |

| Bel-Art Vacuum Desiccator | Fisher Scientific | 08-594-15B | |

| Corning Costar TC-Treated Multiple Well Plates | Millipore Sigma | CLS3527-100EA | 24-well plate, polystyrene |

| Cyanoacrylate Adhesive | LocTite | N/A | |

| Digital Microscope | Keyence | VHX-S750E | |

| Disco DAD3350 Dicing Saw | Disco | DAD3350 | Used to cut silicon wafer into 1 cm x 1 cm samples |

| Double-Sided Polyimide Tape | Kapton Tape | PPTDE-1/4 | ¼” x 36 yds. |

| EP21LVMed – low viscosity, two component epoxy compound | Masterbond | EP21LVMed | Meets USP Class VI certification, Passes ISO 10993-5 for cytotoxicity |

| Epilog Fusion Pro 48 Laser Machine | Epilog | N/A | CO2 laser |

| Foam tape | XFasten | N/A | 1/8" Thick |

| Gamry Interface 1010E Potentiostat | Gamry | 992-00129 | |

| High precision 45° curved tapered very fine point tweezers/forceps | Fisher Scientific | 12-000-131 | |

| Lab tape | Fisher Scientific | 15-901-10L | |

| Mn(III)tetrakis (4-benzoic acid) porphyrin (MnTBAP) | EMD Millipore | 475870-25MG | Solid, stored at -20 °C |

| N-Hydroxysulfosuccinimide sodium salt, ≥98% (HPLC) | Sigma-Aldrich | 56485-250MG | Solid, stored desiccated at 4°C |

| Platinum clad niobium mesh anode | Technic | N/A | Clad with 125μ” of platinum on one side, framed in titanium with (1) 1” x 6” titanium strap centered on one 6” dimension |

| Silicon Planar Microelectrode Array, 16 Channel | NeuroNexus | A1x16-3mm-100-177-CM16LP | Electrode site material is iridium, shank thickness is 15 μm |

| Silicon Wafer | University Wafer | 1575 | Diameter 100 mm, p-type, boron-doped, 100 oriented, resistivity 0.01-0.02 Ohm-cm, thickness 525 um, single side polished, prime grade |

| Silver/silver Chloride reference electrode | Gamry Instruments | 930-00015 | |

| Solidworks | N/A | ||

| Stainless Steel Phillips Flat Head Screws | McMaster Carr | 96877A629 | #8-32, 1 1/2", fully threaded |

| Type I deionized water | ChemWorld | CW-DI1-20 | |

| Ultimaker 3 3D printer | Ultimaker | N/A | |

| Ultimaker Cura | Ultimaker | N/A | 3D printing software |

| Ultimaker NFC ABS Filament | Dynamism, Inc. | 1621 | 2.85 mm |

| Ultimaker NFC PLA Filament | Dynamism, Inc. | 1609 | 2.85 mm |

| Vacuum Gauge Vacuum Gauge | Measureman Direct | N/A | Glycerin Filled, 2-1/2” Dial Size, ¼”NPT, -30” Hg/-100kpa-0 |

| Wing nuts | Everbilt | 934917 | #8-32, zinc plated |

Références

- Donoghue, J. Bridging the brain to the world: A perspective on neural interface systems. Neuron. 60 (3), 511-521 (2008).

- Ajiboye, A. B., et al. Restoration of reaching and grasping movements through brain-controlled muscle stimulation in a person with tetraplegia: a proof-of-concept demonstration. The Lancet. 398 (10081), 1821-1830 (2017).

- Ereifej, E. S., et al. Neural engineering: the process, applications, and its role in the future of medicine. Journal of Neural Engineering. 16 (6), 063002 (2019).

- Nicolas-Alonso, L. F., Gomez-Gil, J. Brain computer interfaces, a review. Sensors (Basel). 12 (2), 1211-1279 (2012).

- Leuthardt, E. C., Schalk, G., Moran, D., Ojemann, J. G. The emerging world of motor neuroprosthetics: a neurosurgical perspective. Neurosurgery. 59 (1), 1-14 (2006).

- Barrese, J. C., et al. Failure mode analysis of silicon-based intracortical microelectrode arrays in non-human primates. Journal of Neural Engineering. 10 (6), 066014 (2013).

- Jorfi, M., Skousen, J. L., Weder, C., Capadona, J. R. Progress towards biocompatible intracortical microelectrodes for neural interfacing applications. Journal of Neural Engineering. 12 (1), 011001 (2015).

- Prasad, A., et al. Comprehensive characterization and failure modes of tungsten microwire arrays in chronic neural implants. Journal of Neural Engineering. 9 (5), 056015 (2012).

- Hermann, J. K., Capadona, J. R. Understanding the role of innate immunity in the response to intracortical microelectrodes. Critical Reviews in Biomedical Engineering. 46 (4), 341-367 (2018).

- Ravikumar, M., et al. The roles of blood-derived macrophages and resident microglia in the neuroinflammatory response to implanted intracortical microelectrodes. Biomaterials. 35 (28), 8049-8064 (2014).

- Sawyer, A. J., et al. The effect of inflammatory cell-derived MCP-1 loss on neuronal survival during chronic neuroinflammation. Biomaterials. 35 (25), 6698-6706 (2014).

- Prasad, A., Sanchez, J. C. Quantifying long-term microelectrode array functionality using chronic in vivo impedance testing. Journal of Neural Engineering. 9 (2), 026028 (2012).

- Salatino, J. W., Ludwig, K. A., Kozai, T. D. Y., Purcell, E. K. Glial responses to implanted electrodes in the brain. Nature Biomedical Engineering. 1 (11), 862-877 (2017).

- McConnell, G. C., et al. Implanted neural electrodes cause chronic, local inflammation that is correlated with local neurodegeneration. Journal of Neural Engineering. 6 (5), 056003 (2009).

- Rennaker, R. L., Miller, J., Tang, H., Wilson, D. A. Minocycline increases quality and longevity of chronic neural recordings. Journal of Neural Engineering. 4 (2), 1-5 (2007).

- Carnicer-Lombarte, A., Chen, S. T., Malliaras, G. G., Barone, D. G. Foreign body reaction to implanted biomaterials and its impact in nerve neuroprosthetics. Frontiers in Bioengineering and Biotechnology. 9, 622524 (2021).

- Roitbak, T., Sykova, E. Diffusion barriers evoked in the rat cortex by reactive astrogliosis. Glia. 28 (1), 40-48 (1999).

- Polikov, V. S., Tresco, P. A., Reichert, W. M. Response of brain tissue to chronically implanted neural electrodes. Journal of Neuroscience Methods. 148 (1), 1-18 (2005).

- Cui, X., Martin, D. C. Electrochemical deposition and characterization of poly(3,4-ethylenedioxythiophene) on neural microelectrode arrays. Sensors and Actuators B: Chemical. 89 (1), 92-102 (2003).

- Ludwig, K. A., Uram, J. D., Yang, J., Martin, D. C., Kipke, D. R. Chronic neural recordings using silicon microelectrode arrays electrochemically deposited with a poly(3,4-ethylenedioxythiophene) (PEDOT) film. Journal of Neural Engineering. 3 (1), 59-70 (2006).

- Keefer, E. W., Botterman, B. R., Romero, M. I., Rossi, A. F., Gross, G. W. Carbon nanotube coating improves neuronal recordings. Nature Nanotechnology. 3 (7), 434-439 (2008).

- Kim, D. -. H., Wiler, J. A., Anderson, D. J., Kipke, D. R., Martin, D. C. Conducting polymers on hydrogel-coated neural electrode provide sensitive neural recordings in auditory cortex. Acta Biomaterialia. 6 (1), 57-62 (2010).

- He, W., McConnell, G. C., Bellamkonda, R. V. Nanoscale laminin coating modulates cortical scarring response around implanted silicon microelectrode arrays. Journal of Neural Engineering. 3 (4), 316-326 (2006).

- Azemi, E., Lagenaur, C. F., Cui, X. T. The surface immobilization of the neural adhesion molecule L1 on neural probes and its effect on neuronal density and gliosis at the probe/tissue interface. Biomaterials. 32 (3), 681-692 (2011).

- Zhong, Y., Bellamkonda, R. V. Controlled release of anti-inflammatory agent alpha-MSH from neural implants. Journal of Controlled Release. 106 (3), 309-318 (2005).

- Shoffstall, A. J., et al. Potential for thermal damage to the blood-brain barrier during craniotomy: implications for intracortical recording microelectrodes. Journal of Neural Engineering. 15 (3), 034001 (2018).

- Bedell, H. W., et al. Understanding the effects of both CD14-meditated innate immunity and device/tissue mechanical mismatch in the neuroinflammatory response to intracortical microelectrodes. Frontiers in Neuroscience. 12, 772 (2018).

- Nguyen, J. K., et al. Influence of resveratrol release on the tissue response to mechanically adaptive cortical implants. Acta Biomaterialia. 29, 81-93 (2016).

- Sridharan, A., Nguyen, J. K., Capadona, J. R., Muthuswamy, J. Compliant intracortical implants reduce strains and strain rates in brain tissue in vivo. Journal of Neural Engineering. 12 (3), 036002 (2015).

- Nguyen, J. K., et al. Mechanically-compliant intracortical implants reduce the neuroinflammatory response. Journal of Neural Engineering. 11, 056014 (2014).

- Harris, J. P., et al. In vivo deployment of mechanically adaptive nanocomposites for intracortical microelectrodes. Journal of Neural Engineering. 8 (4), 046010 (2011).

- Shoffstall, A. J., et al. Characterization of the neuroinflammatory response to Thiol-ene/Acrylate shape memory polymer coated intracortical microelectrodes. Micromachines. 10, 486 (2018).

- Simon, D. M., et al. Design and demonstration of an intracortical probe technology with tunable modulus. Journal of Biomedical Materials Research. Part A. 105 (1), 159-168 (2017).

- Ravikumar, M., et al. The effect of residual endotoxin contamination on the neuroinflammatory response to sterilized intracortical microelectrodes. Journal of Materials Chemistry. B. 2 (17), 2517-2529 (2014).

- Ecker, M., et al. Sterilization of thiol-ene/acrylate based shape memory polymers for biomedical applications. Macromolecular Materials and Engineering. 302 (2), 160331 (2017).

- Ereifej, E. S., et al. Implantation of neural probes in the brain elicits oxidative stress. Frontiers in Bioengineering and Biotechnology. 6 (9), 1-12 (2018).

- Potter, K. A., et al. The effect of resveratrol on neurodegeneration and blood brain barrier stability surrounding intracortical microelectrodes. Biomaterials. 34 (29), 7001-7015 (2013).

- Potter, K. A., et al. Curcumin-releasing mechanically adaptive intracortical implants improve the proximal neuronal density and blood-brain barrier stability. Acta Biomaterialia. 10 (5), 2209-2222 (2014).

- Potter-Baker, K. A., Capadona, J. R. Reducing the "stress": Antioxidative therapeutic and material approaches may prevent intracortical microelectrode failure. ACS Macro Letters. 4 (3), 275-279 (2015).

- Potter-Baker, K. A., et al. Development of superoxide dismutase mimetic surfaces to reduce accumulation of reactive oxygen species for neural interfacing applications. Journal of Materials Chemistry B. 2 (16), 2248-2258 (2014).

- Potter-Baker, K. A., et al. Implications of chronic daily antioxidant administration on the inflammatory response to intracortical microelectrodes. Journal of Neural Engineering. 12 (4), 046002 (2015).

- Kim, Y., et al. Ventricular delivery of resveratrol improves microelectrode recording performance and reduces oxidative stress. Micromachines. 12, 1446 (2021).

- Deku, F., et al. Amorphous silicon carbide ultramicroelectrode arrays for neural stimulation and recording. Journal of Neural Engineering. 15 (1), 016007 (2018).

- Ereifej, E. S., et al. The neuroinflammatory response to nanopatterning parallel grooves into the surface structure of intracortical microelectrodes. Advanced Functional Materials. 28 (12), 1704420 (2018).

- Kim, Y., et al. Nano-architectural approaches for improved intracortical interface technologies. Frontiers in Neuroscience. 12, 456 (2018).

- Mahajan, S., et al. Towards standardization of electrophysiology and computational tissue strain in rodent intracortical microelectrode models. Frontiers in Bioengineering and Biotechnology. 8, 416 (2020).

- Suresh, M. V., et al. The protective role of MnTBAP in oxidant-mediated injury and inflammation in a rat model of lung contusion. Surgery. 154 (5), 980-990 (2013).

- Liu, D., Shan, Y., Valluru, L., Bao, F. Mn (III) tetrakis (4-benzoic acid) porphyrin scavenges reactive species, reduces oxidative stress, and improves functional recovery after experimental spinal cord injury in rats: comparison with methylprednisolone. BMC Neuroscience. 14 (1), 23 (2013).

- Munief, W. M., et al. Silane deposition via gas-phase evaporation and high-resolution surface characterization of the ultrathin siloxane coatings. Langmuir. 34 (35), 10217-10229 (2018).

- Hoogerwerf, A. C., Wise, K. D. A three-dimensional microelectrode array for chronic neural recording. IEEE Transactions on Biomedical Engineering. 41 (12), 1136-1146 (1994).

- Staros, J. V., Wright, R. W., Swingle, D. M. Enhancement by N-hydroxysulfosuccinimide of water-soluble carbodiimide-mediated coupling reactions. Analalytical Biochemistry. 156 (1), 220-222 (1986).

- Yuan, X., Wolf, N., Mayer, D., Offenhausser, A., Wordenweber, R. Vapor-phase deposition and electronic characterization of 3-Aminopropyltriethoxysilane self-assembled monolayers on silicon dioxide. Langmuir. 35 (25), 8183-8190 (2019).

- Montgomery, D. C. . Design and Analysis of Experiments. Eighth edition. , (2013).

- Shoffstall, A. J., Capadona, J. R. Bio-inspired materials and systems for neural interfacing. Current Opinions in Biomedical Engineering. 6, 110-119 (2018).

- Skousen, J. L., Tresco, P. A. . Neuroprosthetics. Theory and Practice 2nd Edition. , 259-299 (2017).

- Michelson, N. J., et al. multi-modal analysis uncovers complex relationship at the brain tissue-implant neural interface: new emphasis on the biological interface. Journal of Neural Engineering. 15 (3), 033001 (2018).

- Hofmann, U. G., Capadona, J. R. Editorial: Bridging the gap in neuroelectronic interfaces. Frontiers in Neuroscience. 14, 457 (2020).

- Usoro, J., Sturgill, B., Musselman, K., Capadona, J. R., Pancrazio, J. J. On the definition of 'chronic' for intracortical microelectrode array applications. Micromachines. 12 (8), 972 (2021).

- Thompson, C. H., Saxena, A., Heelan, N., Salatino, J., Purcell, E. K. Spatiotemporal patterns of gene expression around implanted silicon electrode arrays. Journal of Neural Engineering. 18 (4), 1741 (2021).

- Golabchi, A., Woeppel, K. M., Li, X., Lagenaur, C. F., Cui, X. T. Neuroadhesive protein coating improves the chronic performance of neuroelectronics in mouse brain. Biosensors and Bioelectronics. 155, 112096 (2020).

- Zheng, X. S., et al. A superoxide scavenging coating for improving tissue response to neural implants. Acta Biomaterialia. 99, 72-83 (2019).

- Lee, H. C., et al. Foreign body response to intracortical microelectrodes is not altered with dip-coating of Polyethylene Glycol (PEG). Frontiers in Neuroscience. 11, 513 (2017).

- Boehler, C., et al. Actively controlled release of Dexamethasone from neural microelectrodes in a chronic in vivo study. Biomaterials. 129, 176-187 (2017).

- Hess, A. E., et al. Development of a stimuli-responsive polymer nanocomposite toward biologically optimized, MEMS-based neural probes. Journal of Micromechanics and Microengineering. 21 (5), 054009 (2011).

Réimpressions et Autorisations

Demande d’autorisation pour utiliser le texte ou les figures de cet article JoVE

Demande d’autorisationThis article has been published

Video Coming Soon