Method Article

Gelişmiş In Vivo Görüntüleme için Mikroyapılı Görüntüleme Penceresine Entegre Edilmiş İmplante Edilebilir Optiklerin Mikrofabrikasyonu

Bu Makalede

Özet

Bu protokol, 3D lazer baskı kullanılarak implante edilebilir bir entegre görüntüleme penceresinin imalatını açıklar. Pencere, mikro iskelelerle birleştirilmiş bir mikro mercek sisteminden oluşur. Yöntem, biyouyumlu fotorezist SZ2080'in sürekli bir sırayla iki fotonlu polimerizasyonunu (2PP) içerir ve üretim verimliliğini ve farklı bileşenler arasındaki hizalamayı optimize eder.

Özet

Hayvan modellerinde biyomalzemeler ve ilaç testleri bağlamında, bu çalışma, yeni bir implante edilebilir entegre görüntüleme penceresi oluşturmak için kolaylaştırılmış bir protokol sunmaktadır. Mikro cihaz, gelişmiş doğrusal olmayan uyarma mikroskobu kullanılarak bağışıklık tepkisinin in vivo olarak ölçülmesi için özel olarak tasarlanmış mikro iskelelerle birleştirilmiş sofistike bir mikro lens sistemi içerir. Protokol, biyouyumlu fotorezist SZ2080'in iki fotonlu polimerizasyonuna (2PP) dayanmaktadır ve bu, üretim verimliliğini ve hassasiyetini artırmak için mikro iskelelerin ve mikro lenslerin sürekli bir sırayla üretilmesini sağlar. Hızı, doğruluğu ve yapısal bütünlüğü daha da iyileştirmek için, mikrolens dış kabuğunun 2PP'sini ve ardından iç çekirdeğin UV toplu çapraz bağlanmasını içeren bir hibrit optik üretim yaklaşımı uygulandı. Bu yenilikçi teknik, üretim sürecini kolaylaştırırken mikrolenslerin optik özelliklerini optimize eder. Ortaya çıkan mikro cihaz, yüksek tekrarlanabilirlik ve mekanik stabilite gösterir, bu da onu bir dizi biyomedikal uygulama için mikro ölçekli optik sistemlerin prototiplenmesi için etkili bir yöntem haline getirir.

Giriş

İntravital mikroskopi, gerçek zamanlı görselleştirme yoluyla canlı hayvanlarda biyolojik süreçlerin incelenmesini güçlendirir. Floresan doğrusal olmayan görüntüleme yaklaşımları ile birleştirildiğinde, hücre altı ölçekte bir çözünürlüğe bile ulaşabilir1. Sonuç olarak, hücrelerin gerçek fizyolojik çevrelerinde gözlemlenmesinin önemli olduğu immünoloji testleri veya kanser çalışmaları gibi birçok alanda önemli bir araç haline gelmiştir.

Dorsal deri kıvrım odaları veya kraniyal ve abdominal görüntüleme pencereleri gibi intravital incelemeler için yaygın yaklaşımlar oldukça invazivdir ve aynı noktanın uzun süreli incelemeleri için zorluklar yaratır. Bu nedenle, hayvan sıkıntısını azaltan ve optik görüntünün kolayca yeniden konumlandırılmasına izin veren yeni in vivo görüntüleme yaklaşımları şiddetle arzu edilmektedir2.

Bu çerçevede, optik mikrolensli bir görüntüleme tarafı ve üç boyutlu (3D) mikro iskelelere sahip bir doku referans tarafı içeren bir cam alt tabakaya dayalı yeni bir minyatür görüntüleme penceresi geliştirmek mümkündür. Bu minyatür görüntüleme penceresi, hayvana "subcute" implante edilebilir ve "dahili" bir mikroskop objektifi olarak işlev görür. Cihazın çalışma prensibi, iskelelerin içinde meydana gelen biyolojik işlemlerin in vivo doğrusal olmayan görüntülemesini gerçekleştirmek için harici bir düşük Sayısal Açıklıklı (NA) mikroskop objektifi ile birleştirilmiş mikrolensleri kullanmak olacaktır. Mikrolensler, doku 3,4 olarak homojen olmayan bir ortamdan görüntülemeden kaynaklanan küresel sapmayı telafi ederken, mikro iskele doku rejenerasyonunu hızlandıracak ve optik işaretler 5,6,7 olarak işlev görecek ve böylece aynı noktanın uzun süreli incelemesine izin verecektir.

Cihazın temel bileşenleri, yani mikro iskeleler ve mikro lensler zaten ayrı ayrı gösterilmiştir, ancak aynı cihaza entegrasyonları, 3D yapıları, mikrometre boyutları ve aralarında mükemmel bir optik hizalamaya sahip olma ihtiyacı nedeniyle çeşitli zorluklar ortaya çıkarmaktadır. Temsili genel boyutları ~ 500 μm x 500 μm x 100 μm ve gözenek boyutları ~ 50 μm x 50 μm x 20 μm olan dikdörtgen küboid ızgaralardan oluşan mikro iskeleler, hücre alımına ve yeni vaskülarizasyona rehberlik edebilir, böylece doku entegrasyonunu teşvik eder. Ayrıca, otofloresansları nedeniyle, mikro iskeleler yerinde bir floresan işareti olarak işlev görür, böylece mikroskop altında hızlı bir yeniden konumlandırma ve hizalamaya ve hatta yüksek çözünürlüklü uzunlamasına in-vivo gözlemleri mümkün kılmak için doğrusal olmayan görüntüleme sırasında küresel sapmaların düzeltilmesine izin verir5. Küresel veya yarı parabolik profillere ve birkaç yüz mikrometre odak uzaklığına sahip yüksek sayısal açıklıklı mikromercekler, bir konfokal veya iki fotonlu mikroskop 3,4 ile birleştirildiğinde biyolojik örneklerin doğrusal ve doğrusal olmayan görüntülenmesi için yeteneklerini göstermiştir.

Mikrolensler ve mikro iskeleler, iki foton polimerizasyonu (2PP) olarak da bilinen 3D lazer yazıtlama ile üretilir. 2PP'de, bir kızılötesi femtosaniye lazer ışını, UV ile kürlenebilen bir fotorezist içinde sıkıca odaklanır ve odak noktasındaki çoklu foton absorpsiyonu nedeniyle, mikrometre altı boyutta (~ 100 nm) sınırlı bir polimerize malzeme vokseli oluşturulur. Lazer odağını fotorezist numuneye göre hareket ettirerek, polimerize edilmemiş malzeme8 yıkandıktan sonra polimerize malzemenin üç boyutlu yapıları elde edilebilir. İşlem, doğası gereği yüksek bir çözünürlüğe ve iskeleler ve lensler gibi 3B mikro yapıların iyi stabilite ve yüksek yüzey kalitesi ile elde edilmesine izin veren 3B bir yapıya sahiptir 9,10,11. 3D baskı, nano baskı veya elektrospinning 12,13,14,15 gibi gözenekli mikro iskelelerin imalatı için farklı teknikler vardır. Tüm bu teknikler ana bir dezavantajdan muzdariptir; Mikrometre altı aralıktaki çözünürlüklere ulaşamazlar, bu nedenle hücresel boyuttan daha büyük gözenek boyutlarına (~ 100 μm) sahip yapılar verirler ve iyi doku rejenerasyonu için gerekli olan hücre dışı matrisi taklit etmezler. Mikromerceklerin üretimine, merceğin enjeksiyon kalıplama, sıcak kabartma veya UV kalıplama gibi bir kalıp veya maskeden kopyalanmasına dayanan yöntemlerle veya termal yeniden akış, mikroplastik kabartma veya mikro damlacık püskürtme gibi doğrudan yöntemlerle yaklaşılabilir16,17. Hepsi, elde edilebilecek yüzey morfolojisi üzerinde sınırlamalar sunar ve mikro iskelelerin de üretilmesi gereken bir imalat akışına entegre edilmesi zordur. Öte yandan, 2PP, küresel veya parabolik lensler, difraktif lensler ve hatta aynı optik bileşendeki farklı lenslerinkombinasyonları gibi karmaşık optik bileşenlerin 18,19 imalatı için çok yönlülüğünü göstermiştir 20,21,22,23,24. Bu çerçevede, 2PP, hem lensleri hem de mikro iskeleleri içeren bir bütünün imalatı için en iyi teknik gibi görünmektedir.

Bu 3D yapıların mikrometre çözünürlüğü ile gerçekleştirilmesi için benzersiz bir seçim olmasına rağmen, 2PP iki ana sınırlama sunar, yani nispeten büyük hacimli yapılar için zaman alıcı bir yaklaşımdır ve sınırlı bir üretim derinliği sunar (optik eksen boyunca) sıkı odaklama için kullanılan mikroskop objektiflerinin kısa çalışma mesafesi nedeniyle.

Bu makale, her iki elemanın iyi bir şekilde hizalanmasını garanti eden ve imalat derinliğinin sınırlamalarının üstesinden gelen tek uzunlamasına aşamalı bir ışınlama işleminde bir cam alt tabakanın karşı taraflarındaki mikro iskelelerin ve mikro merceklerin imalatı için benzersiz bir protokol önermektedir. Protokol ayrıca üretim süresi için optimize edilmiştir; bir yandan, tek adımlı ışınlama hizalama süresinden tasarruf sağlar ve lens kabuğunun 2PP'si ile iç fotorezistlerin UV kürlemesini birleştiren hibrit bir yaklaşımın kullanılması, yüksek hacimli lensler için ışınlama süresini azaltır25. 2PP'nin serbest biçimli 3D yapılar üretme yeteneği, bu protokolün herhangi bir mikrolens ve mikro iskele tasarımı için kullanılmasına izin verir ve böylece mevcut yöntemi güçlendirir.

Protokol

Bu çalışmada kullanılan reaktiflerin ve ekipmanların detayları Malzeme Tablosunda listelenmiştir.

1. Numune hazırlama

- İlk damla döküm (Şekil 1A)

- 12 mm çapında dairesel cam lamelin (170 μm kalınlığında) her iki yüzeyini asetonla temizleyin.

- Her iki yüzeyi de oda sıcaklığında Nitrojen gazı ile kurulayın.

- Bir hacim pipeti kullanarak cam lamelin bir tarafına kontrollü miktarda 46 μL sıvı fotorezist biriktirin.

NOT: Bu protokolde kullanılan ışığa duyarlı malzeme, biyomedikal uygulamalar için iyi bilinen ve doğrulanan SZ2080 olarak bilinen biyouyumlu, hibrit organik/inorganik bir fotorezisttir26. Cam alt tabaka üzerinde boş bir dış halka bırakmaya dikkat edin. Fotorezist içermeyen bu camsı alan, hazırlamaya daha iyi yardımcı olmak için numunenin destek içinde doğru şekilde tutulmasını sağlar. - Çözücünün buharlaşmasıyla ilk fotorezist damlasının kurumasına izin vermek için numuneyi kimyasal başlığın altında 48 saat bekletin ve sol-jel durumuna ulaşın.

- İkinci damla döküm (Şekil 1A)

- İlk fotorezist damlası sol-jel durumuna ulaştığında (adım 1.1.4.), numuneyi ters çevirin ve temiz yüzeyi açığa çıkarın.

- Numuneyi, ilk damla dökülen yüzeyi yerden kaldırarak bir destek tutucuya yerleştirin.

- Temiz cam yüzeye, dış halkayı ve adım 1.1.3'ü bırakarak ikinci bir 46 μL sıvı fotorezist damlatın.

- Numuneyi kimyasal başlığın altında en az 48 saat bekletin ve çözücünün buharlaşmasına izin verin.

NOT: 4-6 gün sonra, çift damla döküm numune 2PP için kullanılmaya hazırdır (Şekil 1B). Şu andan itibaren, ışığa duyarlı malzeme nedeniyle numuneyi ortam ışığına maruz bırakmamaya dikkat edin. Işığa maruz kalma fotorezisti bozar.

2. Mikroyapıların iki fotonlu polimerizasyonu (2PP)

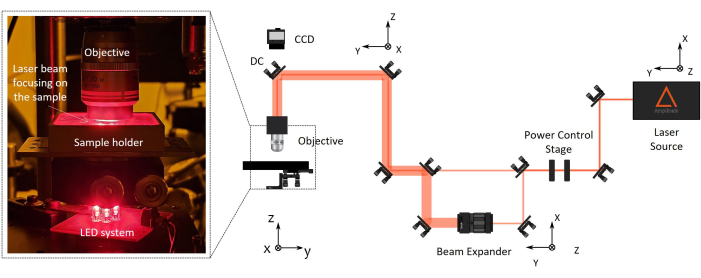

- Hizalama kurulumu (Şekil 2)

- Femtosaniye yakın kızılötesi lazer kaynağını açın (1030 nm dalga boyu, 1 MHz, minimum darbe süresi = 230 fs).

NOT: Darbe genişliği ve tekrarlama oranı gibi lazer parametrelerini ayarlayın. - Lazer ışınının optik yolunu, kinematik ayna bağlantılarına monte edilmiş bir dizi optik ve ayna aracılığıyla mikroskop objektifine ulaşana kadar hizalayın. Işını yakın kızılötesi (NIR) hizalama iğne delikleri içinde ortalamak için aynaları yinelemeli olarak döndürün.

NOT: Mikroskop objektif çalışma mesafesi, üretilecek nihai cihazın toplam yüksekliğinden daha uzun olmalıdır (lens yüksekliği + lamel kalınlığı + mikro iskele yüksekliği). NIR iğne delikleri, IR kirişlerinin hizalanmasını basitleştirmek için uygun şekilde tasarlanmıştır. Bu, yarım dalga plakası, bir ışın genişletici ve bir dikroik ayna gibi bileşenlerden geçen optik yol boyunca hassas ışın hizalaması sağlar. Lazer gücünü otomatik olarak kontrol etmek için, ışın yatay bir polarizör ve yarım dalga plakasından geçer ve ikincisi motorlu bir döndürücüye monte edilir. Gerekirse, kiriş, kiriş çapını büyütmek ve objektif arka girişi yerine getirmek için bir kiriş genişleticiden geçebilir. - Lazer ışınını, geri yansıma merkezleme kullanarak hizalayarak numune tutucuya dik olarak yönlendirin.

- Uzun çalışma mesafeli mikroskop objektifini, optik yolun sonundaki numuneye yakın özel desteğe monte edin (Şekil 2).

NOT: İmalat sürecinin izlenmesi için objektif optik eksene hizalanmış dikroik aynanın üzerine bir CCD kamera monte edilmiştir. Kişinin lazer odak noktasını ve polimerize yapıları görmesini sağlayacaktır.

- Femtosaniye yakın kızılötesi lazer kaynağını açın (1030 nm dalga boyu, 1 MHz, minimum darbe süresi = 230 fs).

- Numune montajı

- Çift damlalı cam lamelli (bantla) translasyon aşamalarına monte edilmiş numune tutucuya sabitleyin. Numuneyi, bırakılan ikinci damla aşağı bakacak şekilde monte edin.

NOT: Numune tutucu, numunenin zemin aşaması5'ten asılabileceği merkezi bir deliğe sahiptir. Tutucu, numune hareketi için bir X, Y öteleme aşamasına vidalanan bir gimbal mekanik sistemine bağlanır. - Numuneyi monte edilmiş mikroskop objektifi ile manuel olarak ortalayın.

- Çift damlalı cam lamelli (bantla) translasyon aşamalarına monte edilmiş numune tutucuya sabitleyin. Numuneyi, bırakılan ikinci damla aşağı bakacak şekilde monte edin.

- Numune merkezleme

- Lazer gücünü, CCD kamera yazılımında ışın yansımasını görmek için yeterli minimum değere ayarlayın (yaklaşık 5 mW).

NOT: Objektifin arka göz bebeğindeki lazer gücünü ölçün (bu protokolde kullanılan objektifin iletimi 1030 nm dalga boyunda %70'tir.) - Hareket kontrolörü ve CCD kamera için operatör arayüzü yazılımını açın.

- Lazer ışınını ilk fotorezist damlasının üst yüzeyine odaklayın.

- Damlanın kavisli profilini takip ederek, X ve Y yönleri boyunca örnek kenarlarını bulun. Damlanın merkezini yazılım tarafından mutlak sıfır referansı olarak ayarlayın.

NOT: Numuneyi sabitlemek için kullanılan bant, kırılma indisini, dolayısıyla ışın yansımasını değiştirerek kenarların algılanmasında rol oynar.

- Lazer gücünü, CCD kamera yazılımında ışın yansımasını görmek için yeterli minimum değere ayarlayın (yaklaşık 5 mW).

- Örnek eğim telafisi

- Numunenin merkezinde, lazer ışınını cam lamellerin üst yüzeyi ile ilk fotorezist damlasının tabanı arasındaki arayüz yüzeyine odaklayın. Z ekseninde sıfır referans olarak ayarlayın.

- Numunenin çapı göz önüne alındığında, X ekseninin negatif yönünde kenar konumuna (12 mm lamel için ~ - 4 mm'dir) hareket edin. Bu konumda, arayüz yüzeyine odaklanın (cam ile fotorezistin üst damlası arasında) ve dikey Z yönü boyunca mutlak sıfır referansı olarak ayarlayın.

- X ekseninin pozitif yönünde kenar konumuna geçin (12 mm lamel için ~ + 4 mm'dir). Objektifi dikey Z yönü boyunca hareket ettiren arayüz yüzeyini burada bulabilirsiniz.

- X ekseni boyunca negatif ve pozitif konumlar arasındaki Z yönündeki sapmayı düzeltmek için numuneyi eğin. Numune tutucunun eğilmesi için ayarlanabilir bir kinematik montaj kullanın (gimbal gibi).

- Örnek X ekseninde tamamen dengelenene kadar 2.4.2-2.4.4 adımlarını yinelemeli olarak tekrarlayın.

- Y yönü boyunca 2.4.2-2.4.5 adımlarında açıklanan prosedürün aynısını gerçekleştirin.

- Numune hem X hem de Y düzlemsel ekseninde mükemmel bir şekilde dengelendikten sonra, merkezi konuma geri dönün ve cam ile fotorezist arasındaki arayüzü o noktada odaklayın.

- Odağın yeni Z değerini Z ekseninde referans olarak ayarlayın (Z = 0).

NOT: Adım 2.4'teki prosedür, daha sonra üretilecek olan 2PP yapıların mükemmel bir şekilde anplanmasını sağlamak için lazer ışını ile lamel yüzeyi arasında mükemmel dikliği sağlamayı amaçlamaktadır. 2.4'ten itibaren, tüm prosedürler kırılma indisine uygun olarak gerçekleştirilmelidir. Bu nedenle, gerekirse hedefin dizin eşleştirme ortamını ekleyin.

- Alt fotorezist düşüşündeki mikro iskeleler 2PP

- Polimerizasyon işleminin gerçek zamanlı olarak izlenmesi için kırmızı bir LED aydınlatma sistemini açın.

NOT: Karmaşık numune tutucu-gimbal altına kırmızı ışık yayan bir diyot aydınlatması yerleştirilmiştir (Şekil 2). Bu aydınlatma, 2PP işlemi sırasında polimerize hacmin görülmesini sağlayacaktır. Fotorezist daha kısa dalga boylarına (görünür ışık) duyarlıdır; bu nedenle, kırmızı LED ışığı numuneyi bozmayacaktır. - Lazer kapalıyken, camın alt yüzeyi ile alt direnç damlasının tabanı arasındaki ikinci arayüz yüzeyini bulmak için objektifi cam lamel altındaki Z yönü boyunca hareket ettirin.

NOT: İkinci arayüz, lamel kalınlığına (170 μm) yaklaşık olarak eşit bir Z değerinde bulunacaktır. - Alt damlada iki foton polimerizasyonunun oluşmasına izin vermek için lazer gücünü 100 mW'a kadar artırın.

- Basit bir referans yapısını polimerize ederek ikinci arayüzü bulmak için odak konumunu ayarlayın (Z'yi artırarak).

NOT: Referans yapıya bir örnek, 50 μm uzunluğunda bir polimerize hattır. - Referans yapının polimerizasyonunun dikey yön (Z ekseni) boyunca sıfır referans olarak gerçekleştiği ilk odak konumunu ayarlayın.

NOT: Adım 2.5.5'teki referans, mikro iskelelerin 2PP'si için temel düzlemin altını çizer. - Polimerizasyon güçlerini (~ 100-200 mW) ayarlayın ve istenen 3D yapıyı imal etmek için öteleme aşamalarının uygun hareketi için makine kodunu bir bilgisayar sayısal kontrol (CNC) programı olarak çalıştırın (Şekil 3A).

NOT: CNC programı, nihai 3B nesneyi üretmek için öteleme platformlarının hangi yönde hareket ettiğini belirleyen bir dizi uzamsal koordinattan (x, y, z) oluşur. Bu polimerizasyon güçleri, üst damlanın yüksekliğinden ve spesifik deneysel koşullardan (fotorezist, lazer ve hareket sistemi) etkilenecektir.

- Polimerizasyon işleminin gerçek zamanlı olarak izlenmesi için kırmızı bir LED aydınlatma sistemini açın.

- Üst fotorezist düşüşünde 2PP mikrolensler

- Z ekseni boyunca hareket ederek, üst cam yüzey ile fotorezistin üst damlası arasındaki ilk arayüze geri dönün (adım 2.4.8). Mikrolenslerin 2PP halihazırda üretilmiş mikro yapılarla mükemmel bir şekilde hizalanmasını sağlamak için aynı düzlemsel referans sistemini (X, Y koordinatı) koruyun.

- Basit bir referans yapısını polimerize ederek arayüzü bulun.

NOT: Adım 2.5.4'te açıklanan işlemin aynısını kullanın, ancak yalnızca dikey hareketin yönü farklıdır. - İlk polimerizasyon çizgisini dikey yön (Z ekseni) boyunca sıfır referans olarak ayarlayın.

NOT: Adım 2.6.3'teki referans, mikrolenslerin 2PP'si için yer düzleminin altını çizer. - İstenen mikrolensin konturunun 2PP'si için üretim parametrelerini ayarlayın (Şekil 3B). Lazer ışını, tek bir mikromerceğin dış yüzeyini sürekli olarak polimerize etmek için yarıçapı azalan dairesel bir yörüngeyi tanımlar. Tarama ve dilimleme parametrelerini sırasıyla X ve Z yönleri boyunca ayarlayın.

NOT: Lenslerin tasarımı, kullanıcı tarafından istenen etkin odak uzaklığını dikkate almalıdır. Genel bir kural olarak, lamel kalınlığından daha uzun bir değer olmalı ve tüm atlasın görüntülenmesine izin vermelidir. Nihai optik sistemin bir ön hesaplamalı simülasyonu önerilir. - Polimerizasyon gücünü (~ 15-20 mW) ayarlayın ve öteleme aşamalarının hareketini yönlendiren programı çalıştırın.

NOT: Bu polimerizasyon güçleri, üst damlanın yüksekliğinden, spesifik deney koşullarından ve istenen mikrolensin tasarımından etkilenecektir (Şekil 3B). Şekil 4 , mikrolens profilini ve ana geometrik özelliklerini tanımlayan parametrik fonksiyona sahip temsili bir parabolik mikrolens örneğini göstermektedir.

3. Örnek geliştirme

- Numuneyi deneysel üretim kurulumundan çıkarın.

- Lazer kapalıyken X, Y ve Z öteleme eksenini devre dışı bırakın ve tutucuyu çıkarın.

- Yapışkan bandı soyun ve numuneyi tutucudan çıkarın.

NOT: Numune geliştirmeden önce, ışığa duyarlı malzeme nedeniyle numuneyi ortam ışığına maruz bırakmamaya dikkat edin. Işığa maruz kalma, tüm fotorezist miktarını çapraz bağlayacaktır.

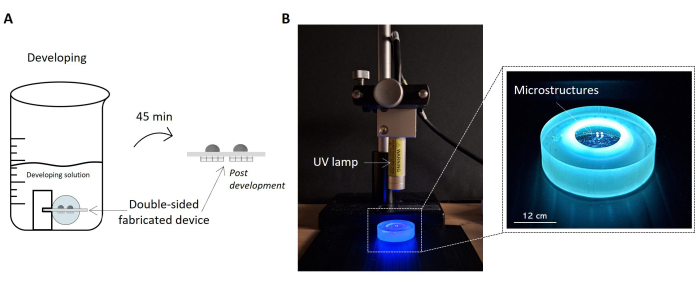

- Örnek geliştirme (Şekil 5A)

- Numuneyi yerden kaldırmak için uygun bir desteğe yerleştirin ve yatay konumda tutun.

NOT: Bu numune tutucu, her iki 2PP prototiplenmiş yüzeyi de gelişmekte olan çözelti5'e maruz bırakmak için uygun şekilde tasarlanmış, SLA baskılı özel bir numune rafıdır. - 50 mL'lik bir beher hazırlayın ve numuneyi taşıyan desteği içine yerleştirin.

NOT: Polimerize edilmemiş iç çekirdekleri nedeniyle geliştirme sırasında herhangi bir yapısal deformasyonu önlemek için 2PP mikro merceklerin üst yüzeyde tutulmasına dikkat edin. - Beheri, numuneyi tamamen kaplayacak şekilde ~ 20 mL geliştirme solüsyonu ile doldurun. Çözelti% 50 (h / h) 2-pentanon ve% 50 (h / h) izopropil alkol çözeltisi ile yapılır.

- Numuneyi 45 dakika boyunca gelişmekte olan solüsyonun içinde bırakın.

- Numuneyi yerden kaldırmak için uygun bir desteğe yerleştirin ve yatay konumda tutun.

- Numune yıkama

- Gelişmekte olan çözümden desteği kaldırın.

- Elle tutarak veya bir cımbız kullanarak, numuneyi alın ve birkaç damla izopropil alkol ile dikkatlice yıkayın.

- Cam lamellerin her iki imal edilmiş yüzeyini de hafif bir Nitrojen akışıyla (oda sıcaklığında) kurutun.

NOT: Adım 3.2-3.3'te açıklanan tüm prosedürler kimyasal çeker ocak altında gerçekleştirilir.

4. Örnek UV ışınlaması

- UV radyasyonuna maruz kalma (385 nm dalga boyu) (Şekil 5B)

- Cam lamel üzerine yerleştirinampzemin düzleminden asılı duran bir numune tutucusu. Numuneyi mikrolensler aşağı bakacak şekilde yerleştirin.

NOT: Numune tutucu, numuneyi zemin aşamasından asılı olarak yerleştirmek için merkezi bir deliğe sahiptir ve alt yüzeydeki mikro yapı bütünlüğünü korur. - 385 nm dalga boyuna sahip bir UV lambası hazırlayın.

- Numuneyi, cam lamel yüzeyine göre dik olarak yönlendirilmiş olarak UV kaynağının altına yerleştirin.

- Numuneyi 120 saniye boyunca 300 mW'a ayarlanmış UV radyasyonuna maruz bırakın.

NOT: UV maruziyeti, mikro iskele ve cam alt tabakadan geçerek gerçekleşir. Bu şekilde, lenslerin henüz polimerize olmamış çekirdeği UV çapraz bağlanacak ve daha önce polimerize edilmiş yüzeye doğrudan ve ek maruz kalmayı önleyecektir. - Numune düzleminin normal konumuna göre UV kaynağını -45° ve +45° olarak adlandırarak, adım 4.1.4'ü tekrarlayın.

NOT: Farklı açılarda bu üç aşamalı UV maruziyeti, mikrolens hacmi içindeki tüm polimerize edilmemiş direncin tam olarak çapraz bağlanmasına izin vererek stabilite elde edecektir. Bu özellikle geniş mikrolensler için önemlidir. - Numuneyi tutucudan çıkarın ve saklayın.

- Cam lamel üzerine yerleştirinampzemin düzleminden asılı duran bir numune tutucusu. Numuneyi mikrolensler aşağı bakacak şekilde yerleştirin.

5. Morfolojik karakterizasyon

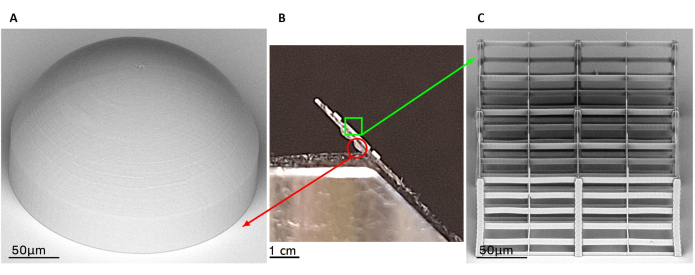

- Taramalı Elektron Mikroskobu (SEM) edinimleri (Şekil 6)

- SEM istasyonunu hazırlayın. Numune yapışması için SEM tutucusuna bir parça karbon bant takın.

- Cam numuneyi SEM kameranın yönüne göre 45° açıyla tutucuya yerleştirin. Yapı bütünlüğünü korumak için numuneyi lamel üzerinde boş bir alana takmaya dikkat edin (Şekil 6B).

- Mikro iskelelerin ve mikro merceklerin 3D SEM görüntülerini toplamak için cam lamellerin her iki yüzeyi için adım 5.1.2'deki gibi alımı tekrarlayın (Şekil 6A,C).

- Numuneyi karbon banttan dikkatlice ayırın ve kapalı bir kutuda saklayın.

Sonuçlar

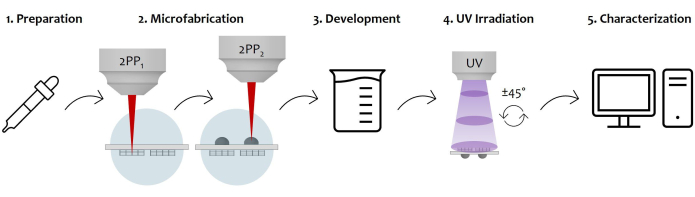

Bir optik sistem ve bir doku analizi referansı içeren çift taraflı implante edilebilir mikro yapılı bir cihazın üretimi için bir protokol sağlanmıştır. İşlem, aynı substratın karşı tarafında 3D mikro yapıları ve mikro optikleri üretmek için iki fotonlu lazer polimerizasyonundan yararlanır. Uzun bir çalışma mesafesi hedefinin kullanılması, alt tabakayı çevirmeden her iki yapının imalatına izin verir, yeniden hizalama adımından tasarruf sağlar ve her iki bileşen arasında mükemmel bir hizalamayı garanti eder. Bu cihaz, mikro optikler ve mikrofabrikasyon bir referans çerçevesi sayesinde optik sapmaların düzeltilmesine ve aynı alanın tekrarlanan gözlemlerine izin vererek yerinde gelişmiş görüntülemeyi güçlendirecektir. Şekil 1, destekleyici alt tabakanın her iki yüzeyini sonraki imalat için hazırlama prosedürünü göstermektedir. Numunenin her iki yüzeyini de mikrofabrikasyon yapmak için kullanılan deney düzeneğinin bir taslağı Şekil 2'de temsil edilmektedir. Görüntü aynı zamanda, ilk olarak kırmızı LED'li bir aydınlatma sistemi tarafından aydınlatılan numuneye odaklanan ve makine görüşü kullanılarak üretimin gerçek zamanlı olarak izlenmesine olanak tanıyan karmaşık objektif numune tutucuyu da göstermektedir. Şekil 3, protokolün çeşitli mikro iskele ve mikrolens tasarımlarının mikrofabrikasyonuna izin vermedeki esnekliğini niteliksel olarak göstermektedir. Şekil 4, asferik parabolik profilli bir mikrolens tasarlamak için kullanılan sarkma işlevini ve örnek olarak ana özellikleriyle ilişkili temsili bir tasarımın taslağını vurgulamaktadır. Şekil 5'te, mikrolenslerin tüm hacmini tam olarak çapraz bağlamak için gerekli numune geliştirme ve UV maruz kalma adımları rapor edilmiştir. Son olarak, Şekil 6'da mikrofabrikasyon sonuçlarının örnekleri gösterilmektedir. Sunulan prosedür, aynı cihazın her iki yüzeyinin 3D mikro yapılarının polimerizasyonuna izin vererek mükemmel çözünürlük ve stabilite sağlar. Son olarak, Şekil 7, protokolün genel iş akışını temsil eden ve önerilen cihazın son uygulamasının bir örneğini, yani mikro iskele içinde büyütülen hücrelerin in vitro görüntülemesini gösteren Şekil 8 ile biten bir çizimdir.

Şekil 1: Numune hazırlama protokolü. Bu resim, destekleyici dairesel bir cam lamel (A) üzerine fotorezist damla döküm için çift adımlı işlemin bir taslağını göstermektedir. Sağ tarafta, her iki tarafta biriken kurutulmuş fotorezist ile numunenin bir resmi rapor edilmiştir (B). Numune, numune tutucu tarafından desteklenir. Bu rakamın daha büyük bir sürümünü görüntülemek için lütfen buraya tıklayın.

Şekil 2: İki fotonlu lazer polimerizasyonu (2PP) üretim kurulumu. Sağ tarafta, imalat kurulumunun temsili bir diyagramı bildirilmiştir. Kurulum ana bileşenleri, 1030 nm dalga boyuna, 230 fs minimum darbe genişliğine ve 1 MHz tekrarlama oranına sahip bir femtosaniye lazer kaynağı), güç kontrolü için bir aşama, bir ışın genişletici, bir dikroik ayna ve yüksek sayısal açıklıklı bir mikroskop objektifidir (100x, NA 1.1). İmalat sürecinin izlenmesi için objektif optik eksene hizalanmış dikroik aynanın üzerine bir CCD kamera monte edilmiştir. Solda, optik kurulumun son kısmının yakınlaştırılması, makine görüşü için karmaşık objektif/numune tutucu/LED aydınlatma sisteminin bir fotoğrafını gösteren bir patlama var. Bu rakamın daha büyük bir sürümünü görüntülemek için lütfen buraya tıklayın.

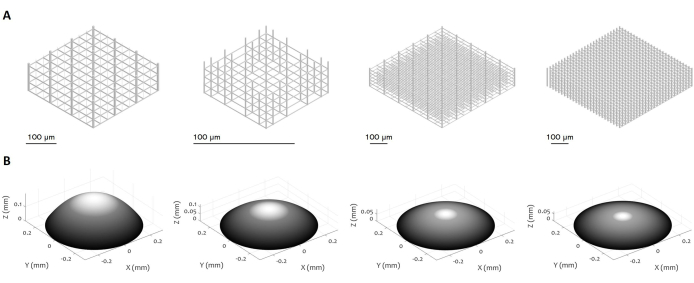

Şekil 3: 3D mikroyapıların ve mikrolenslerin çoklu tasarımları. Şekil, önerilen prosedür kullanılarak üretilebilecek (A) mikro iskelelerin ve (B) mikro merceklerin çeşitli örneklerini göstermektedir. Protokolün yüksek esnekliği, çok yönlülüğünü gösteren çeşitli geometrik özelliklere, çözünürlüğe, boyutlara ve hacme sahip mikro yapıların üretilmesini sağlar. Panel (B)'deki gri tonlama, yüzeyi düzleştirmek ve yüzey pürüzlülüğünü en aza indirmek için lazer gücündeki ve yazma hızındaki düşüşü vurgulamayı amaçlar. Kesin üretim parametreleri, mikrolensin özel tasarımına göre ayarlanır. Ölçek çubukları: 100 μm. Bu rakamın daha büyük bir sürümünü görüntülemek için lütfen buraya tıklayın.

Şekil 4: Fabrikasyon mikrolens örneği. Panel, lensin kavisli yüzeyinin sarkma fonksiyonu z(r) (A) olarak parametrik tanımını vurgulayan asferik parabolik profilin temsili bir örneğini göstermektedir. Burada, Htot lens kalınlığıdır, r radyal koordinattır ve fn , etkin odak uzaklığından farklı olan parabolik refraktif bir lensin odak uzaklığıdır. Diyoptrik güç, merceğin kırılma indisi ve çevredeki ortamın özelliklerinden ne kadar farklı olduğu ile belirlenir. Sağda, tasarım çizimi, V1 köşesinde ve yüzey 2'nin birkaç μm üzerinde (Π1 ve Π2, kesikli çizgiler) (B) yer alan iki ana düzlemi vurgulamaktadır. Çizim, 600 μm çapında ve bir N-BK7 cam alt tabaka (170 μm kalınlığında) üzerinde imal edilmiş tek bir asferik parabolik mikrolensi göstermektedir. (C), SZ2080 fotorezistte mikrofabrikasyon asferik parabolik lens için geometrik parametrelerin altını çizer. Bu rakamın daha büyük bir sürümünü görüntülemek için lütfen buraya tıklayın.

Şekil 5: Numune geliştirme ve UV maruziyeti için protokoller. Görüntü, geliştirme çözümüne batırılmış fabrikasyon numuneyi bir çizim (A) olarak vurgular. Numune, tutucu tarafından çözeltinin içine kaldırılır, bu da numunenin her iki tarafının da düzgün bir şekilde gelişmesine ve çift taraflı mikro yapılı cihazın elde edilmesine izin verir. Sağ tarafta, numunenin UV ışınlaması için kurulum konfigürasyonunun bir resmi rapor edilmiştir (B). Resimde, numunenin yüzeyine dik olarak yerleştirilmiş UV lambası gösterilmektedir. UV lambasının veri sayfasında belirtildiği gibi, lamba ile numune arasındaki akım mesafesi, lambanın çalışma mesafesi ile tutarlıdır. UV radyasyonuna maruz kalan ve numune tutucu tarafından işlenen numune, sağdaki yakınlaştırma görüntüsünde vurgulanır. Ölçek çubuğu: 12 cm. Bu rakamın daha büyük bir sürümünü görüntülemek için lütfen buraya tıklayın.

Şekil 6: Taramalı elektron mikroskobu (SEM) ile fabrikasyonun temsili sonuçlarının elde edilmesi. Panel, yanal bir görünüm (B) aracılığıyla çift taraflı fabrikasyon bir cihazı ve SEM görüntüleri ile fabrikasyon mikrolens (A) ve mikro iskelenin (C) iki temsili sonucunu vurgular. Aynı cam alt tabakanın farklı yüzlerine yerleştirilen iki yapı, ortadaki resimde (B) açıkça görülmektedir. Mikromercekler camın alt yüzeyinde, mikro iskeleler ise üst yüzeyde temsil edilir. Küresel bir tasarıma sahip fabrikasyon mikrolensin SEM görüntüsü, fabrikasyonun kararlı ve pürüzsüz sonucunun bir örneği olarak sağda gösterilmektedir (A). Soldaki görüntü, keyfi geometriye (C) sahip 2PP gözenekli bir mikro iskelenin temsili bir sonucunu vurgulamaktadır. Ölçek çubukları: (A,C) - 50 μm; (B) - 1 cm. Bu rakamın daha büyük bir sürümünü görüntülemek için lütfen buraya tıklayın.

Şekil 7: Protokol iş akışının ve cihaz uygulamasının şematik diyagramı: Şekil, adım adım çizilen genel üretim sürecini göstermektedir. Cam alt tabakanın (1) her iki yüzeyinde sıralı fotorezist damla döküm ile numunenin hazırlanması ile başlar. Fotorezist bir sol-jel durumuna ulaştığında, numune iki fotonlu lazer polimerizasyonu ile üretilmeye hazırdır (2). Bu nedenle, her iki fotorezist damlası da sırayla ışınlanır, önce mikro yapıları ve ardından mikrolensleri mikro yapılandırır. Daha sonra, çift taraflı mikrofabrikasyon substrat, yapıları çevreleyen tüm polimerize edilmemiş direnci gidermek için bir geliştirme prosedürüne tabi tutulur (3). Bunu yapmak için, numune alkollü bir çözeltiye batırılır ve ardından nazikçe kurutulur. Mikrolenslerin polimerize edilmemiş iç çekirdeğini tamamen çapraz bağlamak için camsı alt tabakadan geçerek numunenin UV ışınlamasını takip eder (4). Son olarak, mikroyapıları morfolojik olarak karakterize etmek için Taramalı Elektron Mikroskobu (SEM) alımları ile mikrofabrikasyon numunenin kalite kontrolü gerçekleştirilir (5). Bu rakamın daha büyük bir sürümünü görüntülemek için lütfen buraya tıklayın.

Şekil 8: Mikroyapılı görüntüleme penceresinin potansiyel uygulaması. Solda, temsili bir çizim, standart bir tarama sisteminde (A) harici bir mikroskop objektifine bağlı cihaz tarafından oluşturulan optik sistemi göstermektedir. Bu, bu durumda mikro iskele içindeki canlı hücre büyümesinin görüntülenmesi için kullanılan sanal konfigürasyondur. Floresan fibroblastlar (Kırmızı Floresan Protein (RFP) etiketli), cihazın 3D mikro yapıları taşıyan cam yüzeyine ekildi. Hücrelerin konfokal floresan görüntüleri, cam lamel odak düzleminde (B, yeşil hashtag), böylece yalnızca dış objektifin kullanımıyla ve odak düzleminde tek bir mikrolens aracılığıyla (A, mor hashtag) çekilmiştir. Hücre çekirdekleri mavi (Hoechst boyama) ve hücre iskeleti kırmızı (RFP) olarak görülebilir. Ölçek çubukları: (B) - 100 μm; (C) - 50 μm. Bu rakamın daha büyük bir sürümünü görüntülemek için lütfen buraya tıklayın.

Tartışmalar

Mikro yapılı penceredeistenen alanın 3,6 doğru bir şekilde görüntülenmesini sağlamak için, iki yapının (mikro iskele ve mikro mercekler) hassas bir şekilde hizalanması zorunludur. Bu, önerilen protokolün ana zorluğunu ortaya çıkarmaktadır, çünkü 2PP'nin yüksek çözünürlüğü, üretim derinliği 3,6'daki bir sınırlama ile yakından ilişkilidir. Her iki yüzeyi de lazer ışınına sırayla maruz bırakmak için imalat sırasında numuneyi çevirmek bir seçenek olabilir, ancak yeniden hizalamayı zorlaştırır ve zaman alıcıdır5. Bu aynı zamanda aynı referans sistemini bulmada zorluklara yol açacak ve böylece mikro optik bileşenler ile mikro iskeleler arasındaki iyi hizalamayı tehlikeye atacaktır. Numuneyi sökmeden tüm sürecin sürekli olarak yürütülmesi, tutarlı bir referans sistemi sağlar, böylece yapıların doğru şekilde hizalanmasını kolaylaştırır ve garanti eder. Bunu yapmak için, yüksek sayısal diyafram açıklığı (adım 1.1) sayesinde iyi bir çözünürlüğü koruyan uzun bir çalışma mesafesi objektifi (2,5 mm) kullanıyoruz. Bu yaklaşım aynı zamanda numuneyi çevirdikten sonra hizalamasını koruduğu için üretim süresini de önemli ölçüde azaltır3. Ek olarak, numunelerin işlenmesi, küçük boyutları ve kırılganlıkları nedeniyle başka bir zorluk teşkil eder ve manipülasyonu ve hassas hizalamayı daha da kritik hale getirir.

2PP süreçlerinde, optimum lazer dalga boyu, darbe genişliği, lazer güçleri ve sahne hareketleri 9,10,11 gibi temel parametrelerin belirlenmesi için üretim sürecinin geniş bir şekilde araştırılması esastır. Bu nedenle, biyolojik uygulamalar için hücresel ölçekte ayrıntılara sahip son derece kararlı, yüksek çözünürlüklü 3D yapılar sağlamak için deney düzeneğinin farklı konfigürasyonları göz önüne alındığında bile, 2PP işleminin kapsamlı bir karakterizasyonu gerçekleştirilmiştir 27,28,29,30. Ek olarak, implante edilebilir mikrolenslerin yüzey pürüzlülüğünü en aza indirmek, istenen optik özelliklere sahip yüksek kaliteli mikro-optikler elde etmek ve böylece implanta karşı immünolojik yanıtı azaltmak için çok önemliydi 19,22,31. Bu nedenle, prosesin zorluğu, ışığa duyarlı malzemenin kırılma indisi ve hacmi, çevresel koşullar (örn. nem ve sıcaklık) ve lazer verimliliği gibi deneysel faktörlere dayalı olarak güç ve darbe genişliği gibi parametrelerin ayarlanmasında yatmaktadır. UV'ye maruz kalma süresi ve yoğunluğu için mikrolenslerin tüm hacmini tam olarak çapraz bağlamak ve stabilitelerini sağlamak için kapsamlı karakterizasyon da gerekliydi. Bu ayarlar UV kaynağına, çalışma mesafesine ve UV polimerize edilecek elemanın özgül hacmine göre uyarlanmalıdır.

2PP işleminin birincil sınırlaması, sunduğu son derece yüksek çözünürlük nedeniyle düşük verimidir. Bu göz önüne alındığında, polimerize özellikler yüzlerce nanometreden birkaç mikrometreye kadarçok küçüktür 9,26. Bu nedenle, özellikle hacimli yapılar söz konusu olduğunda, 2PP standartlarına göre nispeten büyük olan yüzlerce mikrometre ölçeğinde yapılar üretilirken imalat süreleri önemli ölçüde artar. Sonuç olarak, bu kadar büyük boyutlarda birden fazla yapıya sahip entegre cihazlar oluşturmak birkaç saat sürebilir. Bu çerçevede, mikrolens üretimi için önerilen hibrit UV-2PP protokolü, tek bir mikrolensin üretim süresinde, tüm hacminin 2PP'sine kıyasla %98'lik bir azalma sağlamıştır. Bu, mikrolensin dış kabuğunun 2PP taramasında daha fazla hassasiyete izin vererek, yüzey pürüzlülüğünü azaltırken lens stabilitesini sağlamak için yeterince kalın bir mikrolens kabuğu elde etti ve tümü tolere edilebilir bir üretim süresi içinde gerçekleşti. Süreci daha da hızlandırmak için, gelecekte birden fazla yapının aynı anda yazılmasına izin vermek için bir paralelleştirme yaklaşımı önerilecektir32. Bu strateji, birkaç odak noktası oluşturmak için lazer ışınını birden fazla ışına bölmeyi, paralel imalatı mümkün kılmayı ve böylece toplam üretim süresini büyük ölçüde azaltmayı içerecektir.

En yaygın yumuşak litografik tekniklerin aksine, 2PP'nin en önemli avantajlarından biri, ışığa duyarlı bir malzeme hacmi içinde rastgele yapıların üretilmesini sağlayan maskesiz bir eklemeli üretim yaklaşımı olmasıdır11. Bu yetenek, yüksek kişiselleştirme potansiyeline sahip karmaşık üç boyutlu ve gözenekli yapıların üretilmesine izin verir. Ayrıca, doğrusal olmayan absorpsiyon ilkesine dayalı olarak, 2PP, standart 3D baskı teknikleri veya örnek olarak kaynaşmış biriktirme modellemesi (FDM) ile elde edilemeyen kırınım sınırının altında çözünürlüğe ulaşılmasına izin verir33. Bu, hücresel büyümeyi, işe alımları ve doku entegrasyonunu desteklemek için hücresel ölçekli özelliklere sahip gözenekli 3B iskeleler oluşturmak için özellikle değerlidir.

Burada önerilen süreçle entegre optiklere sahip mikro yapılı implante edilebilir cihazların üretimi, mekanobiyoloji, in vitro hastalık modellemesi ve doku mühendisliğini kapsayan uygulamaları önemli ölçüde etkileme potansiyeline sahiptir (Şekil 7 ve Şekil 8). Sunulan protokol, doku entegrasyonunu destekleyen mikro yapılara sahip ve aynı zamanda in vivo görüntüleme referans noktaları olarak hizmet veren yüksek kaliteli bir teknik cihazın üretilmesini sağlar. Ek olarak, uygun şekilde tasarlanmış bu mikrolensler, implantı çevreleyen dokunun neden olduğu küresel sapmaları düzelterek gelişmiş doğrusal olmayan görüntülemeyi geliştirdi4. Sürecin çok yönlülüğü, aslında, örneğin belirli uygulamalar için optimize edilmiş bir geometriye sahip iskeleler ve referans yapılar oluşturmak gibi cihazın tasarımını ayarlamamıza olanak tanır, bu da hem 3D rekonstrüksiyonlara hem de işlem sonrası görüntüleme sapmalarının düzeltilmesine yardımcı olur. Son olarak, mikrolens tasarımının doku kırılma indekslerine göre uyarlanması, uygulamaya özel görüntülemeyi geliştirir ve cihaz içinde etkili bir şekilde yerinde optik lens oluşturur.

Açıklamalar

Yazarlar herhangi bir çıkar çatışması beyan etmemektedir.

Teşekkürler

Bu araştırma, Horizon 2020 araştırma ve yenilik programı (G.A. No. 964481-IN2SIGHT) kapsamında Avrupa Birliği'nden fon almıştır.

Malzemeler

| Name | Company | Catalog Number | Comments |

| Beam Expander | Thorlabs, Germany | GBE03-C | 3X Achromatic Galilean Beam Expander, AR Coated: 650 - 1050 nm (GBE03-C) |

| Controlled Motorized Rotator | Aerotech, USA | MPS50GR | MPS50GR-TTM-G80-DC-LMO-PLOTS |

| Coverslips | Menzel-Glaser, Germany | CB00120RA1 | 12 mm diameter circular glass coverslip with a thickness between 170 and 230 µm (#1.5) |

| Development solution | Sigma Aldrich, USA. | Custom Solution | 50% v/v 2-pentanone, 50% v/v isopropyl alcohol solution |

| Dichroic Mirror (1030 nm) | Eskma Optics, Lithuania | 810-1030D | Ø1" Shortpass Dichroic Mirror, 805 nm Cutoff |

| Femtosecond laser | Satsuma, Amplitude | Satsuma Series | Femtosecond Ytterbium (Yb) fiber laser (λ = 1030nm, 1MHz, with minimum pulse duration = 230 fs, |

| Gimbal | Thorlabs, Germany | GMB100 | Gimbal Mounts 100 |

| Half wave plate | Thorlabs, Germany | AHWP05M-980 | λ/2 at 690-1200 nm (AHWP05M-980) |

| Machine vision | Thorlabs, Germany | DCU223M/DCU223C | CCD camera mounted behind a dichroic mirror |

| Microscope Objective | Nikon, Japan | MRD71100 | CFI plan 100×C WI objective with a numerical aperture 1.1 |

| Movement system | Aerotech, USA | ANT130-035-L-ZS; ANT95-50-XY | ANT130-035-L-ZS; ANT95-50-XY |

| NIR Alignment Pinhole | Thorlabs, Germany | VRC1D1 | Ø1" Disk made from slow-fading phosphor material with a 1.5 mm hole in the center |

| Photoresist SZ2080 | Forth, Greece | SZ2080 | UV curable photoresist SZ2080+Irgacure-369 Photoiniziator |

| Pipette | Gilson, USA | F123615 | Pipetman 100G |

| Scanning electron Microscope (SEM) | Phenom World, Netherlands | Phenom Pro | PHENOM PRO |

| Software CNC | Aerotech, USA | A3200 | Automation 3200 CNC Operator Interface |

| UV Lamp | Hamamatsu, Japan | LC-L1V3 | LIGHTNINGCURE ,LC-L1V3 |

Referanslar

- Sadakane, O., et al. In vivo two-photon imaging of dendritic spines in marmoset neocortex. eNeuro. 2 (4), 1-10 (2015).

- Prunier, C., Chen, N., Ritsma, L., Vrisekoop, N. Procedures and applications of long-term intravital microscopy. Methods. 128, 52-64 (2017).

- Marini, M., et al. Microlenses fabricated by two-photon laser polymerization for cell imaging with non-linear excitation microscopy. Adv Funct Mater. 33 (39), 202213926(2023).

- Kariman, B. S., et al. High dioptric power micro-lens fabricated by two-photon polymerization. Opt Express. 32 (27), 48114-48131 (2024).

- Conci, C., et al. Advanced optical materials. Adv Opt Mater. 10 (7), e2101103(2022).

- Conci, C., et al. In vivo label-free tissue histology through a microstructured imaging window. APL Bioeng. 8 (1), 016107(2024).

- Dondossola, E., et al. Examination of the foreign body response to biomaterials by non-linear intravital microscopy. Nat Biomed Eng. 1 (1), 1-10 (2017).

- Lee, K. S., Kim, R. H., Yang, D. Y., Park, S. H. Advances in 3D nano/microfabrication using two-photon initiated polymerization. Prog Polym Sci. 33 (6), 631-681 (2008).

- LaFratta, C. N., et al. Multiphoton fabrication. Angew Chem Int Ed. 46 (33), 6238-6258 (2007).

- Malinauskas, M., et al. Ultrafast laser nanostructuring of photopolymers: A decade of advances. Phys Rep. 533 (1), 1-31 (2013).

- Zyla, G., Farsari, M. Frontiers of laser-based 3D printing: A perspective on multi-photon lithography. J Laser Micro/Nanoeng. 19 (1), 1-12 (2024).

- Eltom, A., Zhong, G., Muhammad, A. Scaffold techniques and designs in tissue engineering functions and purposes: A review. Adv Mater Sci. Eng. 2019, 3429527(2019).

- Yang, X., et al. Additive manufacturing of polymer-derived ceramics. Adv Powder Metall Part Mater. 351 (6268), 716-725 (2020).

- Cai, Y. Z., et al. Novel biodegradable three-dimensional macroporous scaffold using aligned electrospun nanofibrous yarns for bone tissue engineering. J Biomed Mater Res. 100 A (5), 1187-1194 (2012).

- Nandakumar, A., et al. A fast process for imprinting micro and nanopatterns on electrospun fiber meshes at physiological temperatures. Small. 9 (20), 3405-3409 (2013).

- Yuan, W., et al. Fabrication of microlens array and its application: A review. Chin J Mech Eng. 31 (1), 20(2018).

- Cai, S., et al. Microlenses arrays: Fabrication, materials, and applications. Microsc Res Tech. 84 (11), 2784-2806 (2021).

- Vaezi, M., et al. A review on 3D micro-additive manufacturing technologies. Int J Adv Manuf Technol. 67 (5-8), 1721-1754 (2013).

- Guo, R., et al. Microlens fabrication by means of femtosecond two-photon photopolymerization. Opt Express. 14 (2), 810(2006).

- Malinauskas, M., et al. A femtosecond laser-induced two-photon photopolymerization technique for structuring microlenses. J Opt. 12 (3), 035204(2010).

- Siegle, L., et al. Complex aspherical singlet and doublet micro-optics by grayscale 3D printing. Opt Express. 31 (3), 4179(2023).

- Gissibl, T., et al. Two-photon direct laser writing of ultracompact multi-lens objectives. Nat Photonics. 10 (8), 554-560 (2016).

- Thiele, S., et al. 3D printed stacked diffractive microlenses. Opt Express. 27 (24), 35621(2019).

- Balli, F., et al. A hybrid achromatic metalens. Nat Commun. 11 (1), 17646(2020).

- Gonzalez-Hernandez, D., et al. Laser 3D printing of inorganic free-form micro-optics. Photonics. 8 (12), 577(2021).

- Ovsianikov, A., et al. Ultra-low shrinkage hybrid photosensitive material for two-photon polymerization microfabrication. ACS Nano. 2 (11), 2257-2262 (2008).

- Madden, L. R., et al. Proangiogenic scaffolds as functional templates for cardiac tissue engineering. Proc Natl Acad Sci USA. 107 (34), 15211-15216 (2010).

- Raimondi, M. T., et al. Three-dimensional structural niches engineered via two-photon laser polymerization promote stem cell homing. Acta Biomater. 9 (1), 4579-4584 (2013).

- Guillaume, O., et al. Hybrid spheroid microscaffolds as modular tissue units to build macro-tissue assemblies for tissue engineering. Acta Biomater. 165, 72-85 (2023).

- Ovsianikov, A., Mironov, V., Stampf, J., Liska, R. Engineering 3D cell-culture matrices: Multi-photon processing technologies for biological and tissue engineering applications. Expert Rev Med Devices. 9 (6), 613-633 (2012).

- Noskovicova, N., Hinz, B., Pakshir, P. Implant fibrosis and the underappreciated role of myofibroblasts in the foreign body reaction. Cells. 10 (7), 1794(2021).

- Zandrini, T., et al. Multi-foci laser microfabrication of 3D polymeric scaffolds for stem cell expansion in regenerative medicine. Sci Rep. 9 (1), 1-9 (2019).

- Rey, F., et al. Advances in tissue engineering and innovative fabrication techniques for 3D structures: Translational applications in neurodegenerative diseases. Cells. 9 (7), 1636(2020).

Yeniden Basımlar ve İzinler

Bu JoVE makalesinin metnini veya resimlerini yeniden kullanma izni talebi

Izin talebiDaha Fazla Makale Keşfet

This article has been published

Video Coming Soon

JoVE Hakkında

Telif Hakkı © 2020 MyJove Corporation. Tüm hakları saklıdır