Method Article

Sistema versátil de introducción de muestras de doble entrada para el análisis y la validación de espectrometría de masas de plasma acoplado inductivamente de una sola partícula multimodo

En este artículo

Resumen

Aquí proporcionamos un protocolo para el uso de un sistema de doble entrada para la espectrometría de masas acoplada inductivamente de una sola partícula que permite una caracterización estándar e independiente de nanopartículas.

Resumen

Las nanopartículas que contienen metales (NP) se pueden caracterizar con espectrómetros de masas de plasma acoplados inductivamente (ICP-MS) en términos de su tamaño y concentración numérica utilizando el modo de partícula única del instrumento (spICP-MS). La precisión de la medición depende de la configuración, las condiciones operativas del instrumento y los parámetros específicos establecidos por el usuario. La eficiencia de transporte del ICP-MS es crucial para la cuantificación de la NP y, por lo general, requiere un material de referencia con una distribución de tamaño homogénea y una concentración conocida del número de partículas.

Actualmente, los materiales de referencia NP están disponibles solo para unos pocos metales y en tamaños limitados. Si las partículas se caracterizan sin un estándar de referencia, los resultados tanto del tamaño como del número de partículas pueden estar sesgados. Por lo tanto, se desarrolló una configuración de doble entrada para caracterizar nanopartículas con spICP-MS para superar este problema. Esta configuración se basa en un sistema de introducción convencional que consta de un nebulizador neumático (PN) para soluciones de nanopartículas y un generador de microgotas (μDG) para soluciones de calibración iónica. Se desarrolló una interfaz nueva y flexible para facilitar el acoplamiento de μDG, PN y el sistema ICP-MS. La interfaz consta de los componentes de laboratorio disponibles y permite la calibración, la caracterización de nanopartículas (NP) y la limpieza de la disposición, mientras el instrumento ICP-MS sigue funcionando.

Hay tres modos de análisis independientes disponibles para determinar el tamaño de partícula y la concentración numérica. Cada modo se basa en un principio de calibración diferente. Mientras que el modo I (recuento) y el modo III (μDG) se conocen en la literatura, el modo II (sensibilidad) se utiliza para determinar la eficiencia de transporte solo mediante soluciones estándar iónicas inorgánicas. Es independiente de los materiales de referencia NP. El sistema de entrada basado en μDG descrito aquí garantiza sensibilidades de analito superiores y, por lo tanto, límites de detección (LOD) más bajos. Los LODs dependientes del tamaño alcanzados son inferiores a 15 nm para todos los NP (Au, Ag, CeO2) investigados.

Introducción

Los espectrómetros de masas de plasma acoplados inductivamente se utilizan ampliamente para cuantificar el tamaño y el número de NP en varias muestras y matrices en el llamado modo de partícula única 1,2,3. El modo de partícula única es una operación del sistema de adquisición de datos con un corto tiempo de integración o permanencia. Cada NP medido produce una señal integrada en este intervalo de tiempo (evento medido en conteos por segundo: cps) si se utilizó una dilución adecuada de la suspensión de NP para evitar eventos dobles. El patrón de calibración, así como la muestra, se introducen generalmente en el ICP-MS a través de un sistema convencional de introducción de muestras basado en nebulización neumática (PN)4. Sin embargo, como requisito previo, se debe determinar el caudal de introducción de la muestra y la eficiencia de transporte (η) para cuantificar con precisión la masa metálica por NP y determinar su concentración numérica en la suspensión. La eficiencia de transporte describe la relación entre la masa o el número de partículas inyectadas y la masa (método de recolección de residuos) o el número de partículas (método de conteo) detectado por el ICP-MS5. La eficiencia del transporte se determina con mayor frecuencia utilizando materiales de referencia basados en nanopartículas5. Sin embargo, las propiedades de transporte dependen de la estructura de la NP e involucran propiedades como la composición y el dispersante de la muestra. Otros factores que influyen son los parámetros instrumentales, como la tasa de absorción de muestras, el caudal de gas del nebulizador, el tiempo de permanencia y el tiempo total de medición.

Dado que solo se dispone de materiales de referencia de nanopartículas limitadas, los resultados del análisis NP obtenidos pueden estar sesgados debido a las diferencias en la composición elemental entre las partículas de referencia y las de muestra. Además de la disponibilidad de una gama limitada de materiales de referencia, la detección de múltiples eventos de partículas por tiempo de permanencia del detector representa un desafío adicional. Esto también puede afectar a la precisión de la eficiencia del transporte que se va a determinar.

Para ser independiente de los materiales de referencia, idealmente, es preferible un sistema de introducción de muestras con una eficiencia de transporte de casi el 100%. Al mismo tiempo, cuando se utiliza un volumen bajo en comparación con los sistemas de introducción convencionales, se pueden utilizar concentraciones de mayor número de partículas. Incluso si dos partículas están cerca una de la otra, ambas se pueden detectar por separado con el sistema basado en μDG.

El μDG es capaz de generar gotas monodispersas con un volumen fijo en el rango pL y es muy adecuado para este propósito 6,7,8,9. El μDG facilita la inyección de muestras iónicas y de partículas en diferentes disolventes en el ICP-MS. En el caso de muestras de metales iónicos, se supone que las gotas generadas se desolvan completamente en el camino hacia el ICP. En consecuencia, la gota pierde toda el agua y se forma una partícula a partir de la sal restante. El diámetro de esta partícula es directamente proporcional a la concentración utilizada. Por lo tanto, se pueden producir internamente patrones de referencia caseros de la misma matriz, masa y tamaño, con concentración variable de la solución iónica de la NP a investigar. El volumen de una gota se puede calcular fácilmente en función del diámetro de la gota medido por el μDG. Esto no es posible con una NP que produce una amplia distribución de gotas con diferentes diámetros10,11. Gracias a la introducción uniforme de la muestra con una alta eficiencia de transporte del 100% de la μDG, se puede lograr una alta sensibilidad del analito específico del instrumento. Dependiendo de la matriz utilizada, esto conduce a límites más bajos de detección (LOD) de masa y tamaño de partícula en comparación con los resultados de los sistemas de introducción convencionales basados en PN12. Sin embargo, debido al diseño del μDG, las muestras no se pueden intercambiar fácilmente cuando el sistema ICP-MS todavía está en funcionamiento. Entre las mediciones de diferentes muestras, el μDG debe limpiarse y luego lavarse con la solución de muestra para la estabilización del sistema. Además, su tolerancia a muestras de matriz pesada no ha sido probada en gran medida. Además, debido a los caudales extremadamente bajos, el tiempo de análisis para obtener buenas estadísticas sería extremadamente largo, lo que limita su uso práctico, si se deben analizar muestras "reales", como por ejemplo las aguas ambientales.

Para superar estas limitaciones, el μDG ha sido operado previamente en combinación con un sistema convencional basado en nebulizador neumático, al que se le dio el nombre de sistema de doble entrada13. Al introducir los patrones de calibración con el μDG y la suspensión NP a través de un nebulizador neumático en el ICP-MS, Ramkorun-Schmidt et al. pudieron aprovechar ambos sistemas13. Se logró una determinación altamente precisa de la fracción de masa metálica de Au y Ag NP, sin necesidad de determinar la eficiencia del transporte. Sin embargo, no se determinaron concentraciones de número de partículas con este sistema de doble entrada. Además, la limpieza y alineación del sistema μDG complicaba la aplicabilidad del análisis de rutina.

En este artículo, proponemos una interfaz de entrada dual flexible para determinar el tamaño de partícula NP y la concentración del número de partículas y demostramos el ensamblaje y el uso práctico de la misma. Al igual que el sistema de Ramkorun-Schmidt et al., consta de un sistema de introducción de muestras tanto de μDG como de PN. Demostramos que el sistema de doble entrada, en su etapa actual de desarrollo, permite la aplicación de tres modos independientes de análisis para investigar y caracterizar NPs que contienen metales. Nuestro sistema de doble entrada simplifica el procedimiento de calibración para la determinación de NP y mejora las cifras analíticas de mérito, en particular la precisión14. Los sistemas de entrada permiten un cómodo intercambio de muestras y la limpieza del μDG incluso cuando el ICP-MS sigue funcionando, lo que reduce el tiempo total de análisis y el riesgo de desalineación. Para probar el rendimiento del sistema, se utilizan NP de referencia bien caracterizados (60 nm AuNP – NIST 8013, 75 nm AgNP – NIST 8017) para la validación y comparabilidad de los métodos.

Protocolo

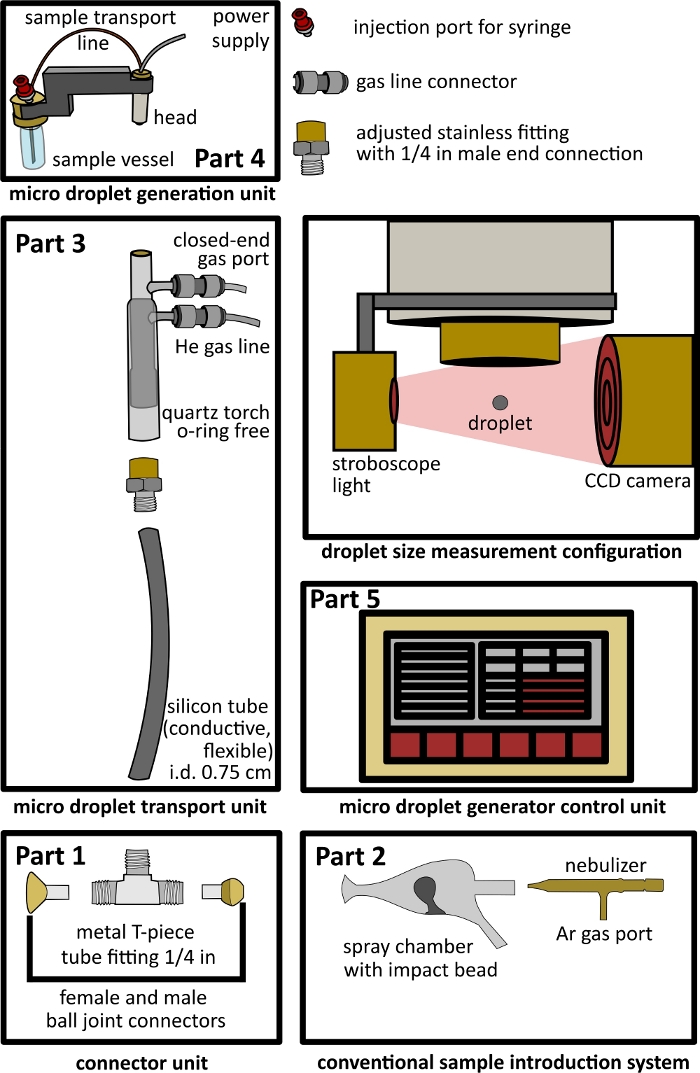

1. Montaje de la configuración de introducción de muestras de doble entrada

NOTA: Los detalles sobre las diferentes partes se muestran en la Tabla 1.

| Componentes | |||

| Parte 1 | Rótula esférica hembra de vidrio con una longitud de vástago de aproximadamente 10 mm | ||

| Rótula macho de vidrio con una longitud de vástago de aproximadamente 10 mm | |||

| Pieza en T de metal (dimensiones: 1/4 pulg.) | |||

| Adhesivo de vidrio a metal | |||

| Dos abrazaderas para juntas esféricas de vidrio | |||

| Parte 2 | Cámara de pulverización ICP-MS (tipo sugerido: cámara de pulverización de perlas de impacto, cámara de pulverización ciclónica o similar) | ||

| Nebulizador neumático (tipo sugerido: nebulizador concéntrico) | |||

| Abrazadera | |||

| Parte 3 | Antorcha de cuarzo sin juntas tóricas | ||

| Conector de línea de gas de extremo cerrado | |||

| Conector de línea de gas de extremo abierto | |||

| Tubo de silicona conductor y flexible | |||

| Parte 4 | Unidad piezoeléctrica de generación de microgotas | ||

| Parte 5 | Unidad de control de micro gotas | ||

Tabla 1: Lista de componentes utilizados para construir la configuración de doble entrada.

- Construcción de una unidad de conector de pieza en T (Figura 1, Parte 1).

NOTA: Esta pieza conecta el sistema convencional de introducción de muestras (paso 1.2) y la unidad de transporte μDG (paso 1.3).- Inserte rótulas macho y hembra en las aberturas opuestas de un conector de pieza en T.

- Asegure las rótulas macho y hembra utilizando un adhesivo de vidrio a metal (por ejemplo, pegamento de silicona).

- Conecte la rótula hembra al inyector del ICP-MS mediante una abrazadera.

- Fijación de un sistema convencional de introducción de muestras (Figura 1, Parte 2)

NOTA: Esta pieza está conectada a la unidad de conector de la pieza en T (paso 1.1)- Combine una cámara de pulverización ICP-MS con un nebulizador neumático (PN), que encaja en la cámara de pulverización que se está utilizando.

- Utilice una abrazadera para conectar la salida de la cámara de pulverización a la rótula macho del conector de la pieza en T (descrita en el paso 1.1).

NOTA: La salida de la cámara de pulverización suele estar equipada con un conector de rótula hembra. La combinación que se muestra en la Figura 1 consta de un nebulizador y una cámara de rociado de perlas de impacto. En lugar de la cámara de pulverización de perlas de impacto, se pueden utilizar otras cámaras de pulverización con eficiencias de transporte en el rango de 2 a 10% o más.

- Construcción de la unidad de transporte de microgotas (Figura 1, Parte 3)

NOTA: Esta pieza conecta la unidad de conector de pieza en T (paso 1.1) y la unidad μDG (paso 1.4).- Conecte una antorcha de cuarzo desmontable, sin el tubo del inyector, a un soporte de laboratorio con la entrada de la antorcha en la parte superior utilizando las abrazaderas adecuadas.

- Bloquee la entrada de plasma/gas auxiliar de la antorcha mediante conectores de gas de extremo cerrado.

NOTA: La muestra se transporta mediante una bomba peristáltica al nebulizador. El gas argón se utiliza para la nebulización de la muestra en la cámara de pulverización y su posterior transporte al plasma. - Conecte una línea de gas helio a la antorcha a través de su entrada de gas de enfriamiento utilizando un conector de gas adecuado.

NOTA: El gas helio aplicado se utiliza para la desolvatación de las gotas generadas y actúa como un gas de cubierta que evita que la gota colisione con las paredes de la instalación y para evitar que el instrumento ICP-MS inserte oxígeno atmosférico, mientras que la cabeza de entrada de muestra del μDG debe retirarse para su limpieza e intercambio de muestras. - Conecte un tubo de silicona conductor y flexible de 30 cm de largo (diámetro interior de 0,75 cm), mediante un adaptador, al extremo de salida de la antorcha (parte inferior de la antorcha).

- Conecte el extremo inferior del tubo de silicona a la unidad de conector de pieza en T estirando el tubo de silicona flexible sobre su conexión metálica vertical restante.

NOTA: El tubo de silicona flexible permite la afinación x-y-z del instrumento ICP-MS con la configuración conectada.

- Conexión de la unidad de generación de microgotas y la unidad de control de generación de microgotas (Figura 1 Parte 4, Parte 5)

NOTA: Esta pieza está conectada a la unidad de transporte μDG (paso 1.3)- Conecte la unidad μDG preparada a la unidad de transporte de microgotas insertando el cabezal μDG en el extremo de entrada de muestra de la antorcha.

- Conecte la fuente de alimentación a la unidad de control μDG.

NOTA: La configuración descrita aquí consta de un cabezal μDG y una fuente de alimentación μDG disponibles en el mercado. Dependiendo de la cabeza μDG utilizada, la configuración debe adaptarse en consecuencia.

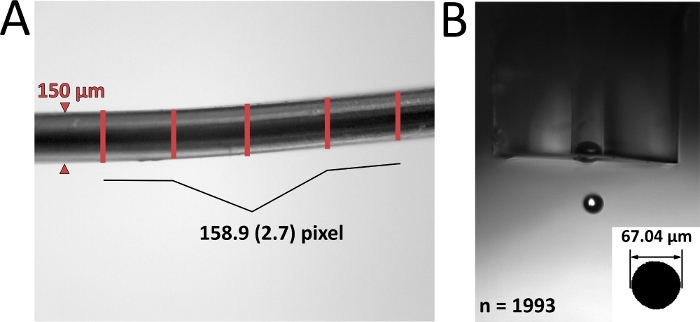

2. Cuantificación del tamaño de las gotas

- Utilice una luz estroboscópica y una cámara CCD (por ejemplo, en una configuración abierta, consulte la configuración de medición de tamaño de la Figura 1 ) para tomar imágenes de las gotas producidas por el μDG.

- Calibre la cámara CCD tomando imágenes de un objeto de tamaño conocido en un rango de μm (por ejemplo, alambre de cobre con un diámetro de 150 μm).

- Tome imágenes de al menos 1.000 gotas en los ajustes utilizados para el experimento (consulte la Tabla 2).

- Utilice un programa de software gráfico adecuado (consulte la Tabla de materiales) para evaluar las imágenes relacionadas con el objeto y el tamaño de la gota en los siguientes pasos:

- Haga clic en Archivo y Abrir para cargar la imagen del objeto.

- Haga clic en la imagen | Ajustar | Umbral para definir el área del objeto moviendo las barras de desplazamiento.

- Haga clic en Aplicar para aplicar la configuración.

- Haga clic en el botón Segmento recto .

- Haga clic y mantenga presionado el botón izquierdo del mouse para dibujar una línea junto al objeto.

- Presione Ctrl + M para medir el tamaño del objeto.

- Mide el diámetro del objeto en 5 puntos diferentes.

- Copie y pegue la tabla de "Resultados" en un software de hoja de cálculo.

- Calcule la media aritmética de la columna "Longitud".

- Calcule la relación de aspecto de píxeles (PAR): tamaño real del objeto (μm)/tamaño medio del objeto en la imagen (px).

- Haga clic en Archivo | Importación | Secuencia de imágenes para importar y cargar las imágenes de los droplets.

- Haga clic en Rectangular y marque la gota de la primera imagen.

- Haga clic con el botón derecho del ratón en la alfombrilla del ratón y elija Duplicar para separar las gotas de la secuencia de imágenes del resto de la imagen.

- Separe las gotas del fondo como se especifica en el paso 2.4.2.

- Haga clic en Procesar | Binario | Erosionar para eliminar los reflejos de luz en la superficie de la gota.

- Haga clic en Procesar | Binario | Dilatar para revertir el paso de "Erosión".

- Haga clic en Analizar | Análisis de partículas | Ok para medir todas las gotas.

- Copie y pegue la tabla "Resumen" o "Resultado" en un software de hoja de cálculo.

- Calcula la media aritmética del diámetro del hurón en px.

- Utilice el PAR para transformar el diámetro en μm: el diámetro del hurón en px/PAR.

NOTA: El tamaño de las gotas formadas por el μDG varía en función de la longitud seleccionada y la duración del pulso de corriente aplicado al elemento piezoeléctrico7.

3. Preparación de la muestra

- Prepare una solución de calibración iónica del analito que se medirá en el rango de concentración de 0,2 a 20 μg/L en ácido diluido (por ejemplo, HCl (0,5 v/v), HNO3 (3,5 v/v)).

- Prepare una solución iónica para la calibración en un punto en el rango de concentración entre 1 y 10 μg/L en ácido diluido.

- Prepare las suspensiones estándar NP de acuerdo con las instrucciones del fabricante o los protocolos internos.

NOTA: Los pasos 3.3.1 – 3.3.4 explican la preparación de las suspensiones estándar NP considerando Ag, Au, CeO2 NPs como ejemplo.- Prepare 10 mL de solución de AuNP de 0,05 μg/L para la PN y 1 μg/L de solución de AuNP en agua ultrapura para μDG. Vortex durante 20-60 segundos antes de usar.

- Prepare una solución de AgNP de 0,05 μg/L para la PN y una solución de AgNP de 2 μg/L, ambas en agua ultrapura, para la μDG. Agite bien durante 20 a 60 segundos antes de usar15.

- Prepare las soluciones de CeO2 NP para ser utilizadas como se describió anteriormente para óxidos metálicos16,17.

- Prepare 0,05 μg/L de solución CeO2 NP para el PN y 1 μg/L de solución para el μDG.

- Pesar 25,6 mg/mL CeO2 NP en un recipiente de vidrio de 15 mL – 20 mL en total y añadir 10 mL de solución de BSA 0,05 (v/v) preparada en agua ultrapura.

- Utilice un sonicador táctil con una potencia de 7,35 W para homogeneizar la solución de partículas durante 309 s.

4. Afinación instrumental y parámetros

- Asegúrese de que el generador MDG esté apagado y conecte la configuración de introducción de muestras de doble entrada que se construyó en el paso 1 con el inyector del instrumento ICP-MS con una abrazadera. Enjuague el sistema de entrada durante 5 a 10 minutos con el gas nebulizador (Ar) y el gas de transporte de gotas (He).

NOTA: El instrumento ICP-MS debe protegerse contra la penetración de altos niveles de oxígeno en la sala de plasma. - Apague el gas de transporte de gotas (He) y encienda el sistema ICP-MS

- Afinar el instrumento en el modo de medición que se desea utilizar utilizando la solución de afinación estándar del instrumento especificada por el fabricante del sistema ICP-MS.

NOTA: Una solución de ajuste estándar consiste, por ejemplo, en bario, cerio, indio, uranio, bismuto, cobalto, litio (todos 1 μg/L) en una mezcla de ácido nítrico al 2,5% (v/v) y ácido clorhídrico al 0,5% (v/v). - Determinación de la tasa de captación de muestras de la NP.

- Llene un recipiente con 15 ml de agua.

- Pesa el recipiente.

- Conecte el recipiente a la tubería de la PN.

- Ponga en marcha la bomba peristáltica haciendo clic en el botón de inicio de la bomba peristáltica en el software del instrumento.

- Inicie un temporizador de 5 minutos.

- Retire la línea de absorción del recipiente exactamente después de 5 minutos. Vuelva a pesar el recipiente.

- Calcule la tasa de absorción de muestras (mL/min) utilizando la fórmula: peso del recipiente antes - peso del recipiente después / duración del tiempo.

- Optimice los parámetros instrumentales para mejorar la sensibilidad del analito si es necesario, por ejemplo, el caudal de gas del nebulizador, la profundidad de muestreo, la potencia del plasma.

NOTA: Véase el Cuadro 2 como ejemplo de parámetros instrumentales que pueden optimizarse en un sistema ICP-MS. - Ajuste el flujo de gas He hasta que se pueda detectar una tasa de señal constante en función de la tasa de formación de gotas.

| Parámetro | Valor | ||

| ICP – MS: | |||

| Potencia de plasma (W) | 1600 | ||

| Profundidad de muestreo (mm) | 4 | ||

| Caudales (L min-1): | |||

| Gas auxiliar | 0.65 | ||

| Gas refrigerante | 14 | ||

| Tiempo (s) | |||

| Adquisición de datos | 1200 | ||

| Tiempo de permanencia (s) | 0.01 | ||

| Interfaz: | |||

| PN Tasa de captación de muestras (mL min-1) | 0.21 | ||

| Nebulizador de gas (L min-1) | 0.92 | ||

| μDG: | |||

| Diámetro capilar (μm) | 75 | ||

| Tasa de caída (Hz) | 10 | ||

| El gas de maquillaje (L min-1) | 0.27 | ||

| Modo de funcionamiento | Triple pulso | ||

| Conjunto1 | Conjunto2 | Conjunto 3 | |

| Voltaje (V) | 53 | 51 | 47 |

| Ancho de pulso (μs) | 20 | 25 | 12 |

| Retardo de pulso (μs) | 4 | 2 | 1 |

Tabla 2: Valores de los parámetros instrumentales utilizados.

5. Medición multimodo de muestras de nanopartículas

- Preparación de la unidad de control μDG

- Encienda el interruptor de alimentación de la unidad de control μDG.

- Haga clic en Inicio en la primera pantalla para poner en marcha la unidad de control.

- Haga clic en Configuración global para elegir el modo de pulso que se utilizará.

- Haga clic en el botón gráfico derecho en el modo de pulso para elegir el modo de triple pulso.

NOTA: Los ajustes para el modo de triple pulso se dan en la Tabla 2.

- Preparación de la unidad μDG

- Haga clic en On/Off para iniciar el μDG.

- Llene el recipiente de muestra con la solución de muestra que se va a medir.

- Conecte el recipiente de muestra a la unidad μDG.

- Usar una jeringa de 10 mL para purgar el aire a través del recipiente y la unidad μDG.

- Conecte la jeringa al puerto de la jeringa en el recipiente del recipiente del contenedor de muestras.

- Empuje el émbolo de la jeringa hasta que se observe un flujo de líquido constante que sale de la cabeza de μDG.

- Mantenga la presión durante 10 s.

- Retire la jeringa.

- Coloque la unidad μDG en la zona de enfoque de la cámara CCD para observar las gotas formadas.

- Conecte la cámara CCD a un PC o portátil.

- Inicie el software de la cámara CCD para observar las gotas formadas

- Haga clic en Iniciar para obtener una vista en vivo de las gotas.

- Observe la formación constante de gotas.

- Coloque el cabezal μDG en la antorcha invertida en el sistema de introducción de muestras de doble entrada.

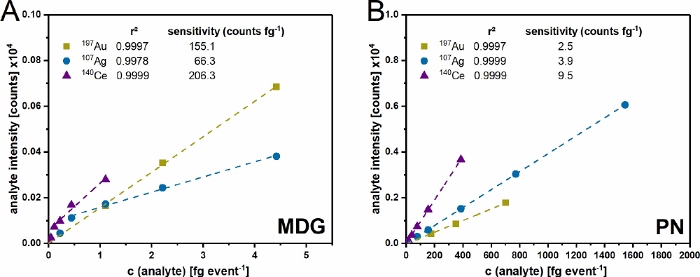

- Valide tanto la unidad μDG como la PN para cada elemento de interés midiendo calibraciones multipunto repetidas.

NOTA: Para la adquisición de datos ICP-MS, utilice el software asociado con el instrumento. - Determine el rango lineal de la calibración multipunto importando los datos experimentales a un software de hoja de cálculo.

- Calcule la media aritmética de cada punto de calibración.

- Determine la intersección, la pendiente y el coeficiente de correlación.

NOTA: Para sp-ICP-MS el coeficiente de correlación debe ser >0,9918.

- Elija una concentración dentro del rango lineal de las curvas de calibración para calibraciones de un punto más adelante.

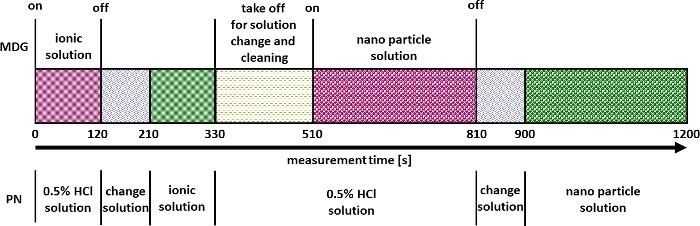

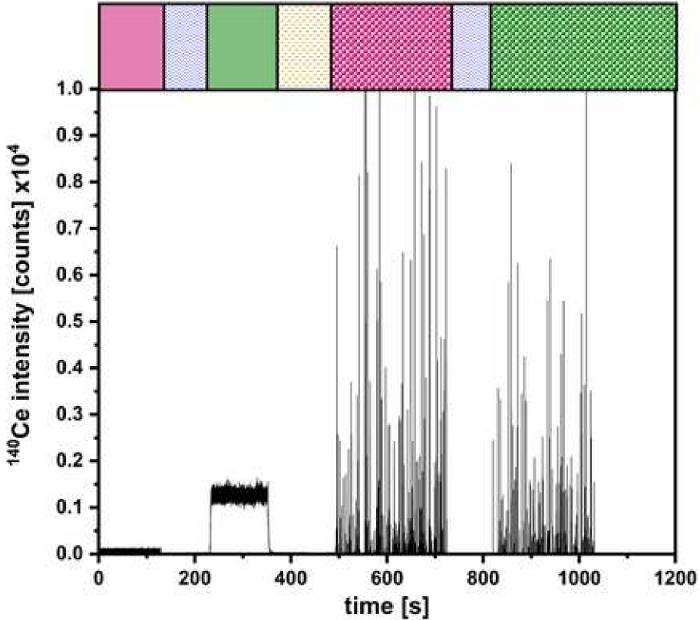

- Siga los pasos a continuación para la medición y validación (mediante el uso de materiales de referencia como NIST 8012, NIST 8013 o NIST 8017 o similares) de la cuantificación multimodo de nanomateriales (Figura 2).

- Seleccione una nanopartícula y un patrón iónico de acuerdo con el analito de interés.

- Prepare la unidad μDG de acuerdo con 5.2 con una solución estándar iónica.

- Añada una solución ácida diluida (por ejemplo, 0,5% v/v HCl) a través de la PN.

- Inicie la medición del sistema ICP-MS en modo de resolución temporal.

- Haga clic en On/Off después de 120 s para detener el μDG e intercambiar la solución de ácido diluido en el PN con el patrón iónico.

- Después de 330 s, una vez más, cambie el patrón iónico en el PN con una solución de ácido diluido.

- Mientras tanto, retire la unidad μDG de la configuración.

- Cambie el recipiente de muestra (vial de vidrio) de la unidad μDG por un recipiente que contenga una solución ácida diluida (por ejemplo, HNO3 al 3,5%) para limpiar la unidad μDG.

- Llene una jeringa de 10 ml con aire.

- Conecte la jeringa al puerto de inyección de la unidad μDG y vacíe la jeringa hasta que aparezca un chorro de líquido desde el cabezal μDG y mantenga la presión durante 30 s.

- Prepare el μDG como se especifica en el paso 5.2 con la muestra NP y vuelva a conectar la unidad μDG a la configuración a 510 s.

- Haga clic en On/Off después de 810 s para detener el μDG.

- Intercambie la solución de ácido diluido en el PN con la muestra de NP y mida durante otros 300 s.

- Detenga la medición después de aprox. 1.200 s.

- Limpie la unidad μDG como se especifica en el paso 5.5.8.

Figura 2: Estrategia de medición para la cuantificación multimodo de nanomateriales. Haga clic aquí para ver una versión más grande de esta figura.

6. Análisis de datos

NOTA: Para simplificar todos los pasos de cálculo, se preparó una hoja de cálculo correspondiente (ver Archivo Complementario).

- Utilice una hoja de cálculo o un software que pueda manejar marcos de datos para procesar los datos e importar los datos medidos. Pegue los valores de intensidad de toda la medición en el software de la hoja de cálculo (incluido en el suplemento electrónico) en la columna A, se visualizarán los datos. Introduzca todos los parámetros experimentales necesarios para el cálculo en la tabla "Parámetro de entrada".

- Defina las regiones de interés (ROI) para μDG iónico (I), PN iónico (II), μDG NP (III) y PN NP (IV) seleccionando las celdas de hoja de cálculo adecuadas. Utilizar el gráfico de la hoja preparada para definir los límites de los ROI e introducir los valores en la tabla "Determinación de la región de interés" (celdas C1:E7).

- Copie y pegue cada conjunto de datos en una columna separada. Pulse el botón Copiar ROI en la hoja preparada para dividir la medición en los cuatro ROI (columna M:P).

- Calcula la media aritmética de I y II.

- Aplique el enfoque iterativo a señales y fondos separados de partículas o gotas para III y IV.

- Calcule la media aritmética y la desviación estándar de todos los valores medidos.

- Calcule un valor límite o de corte por el valor medio + 5 * desviación estándar.

- Elimine todas las señales menores que el valor límite de III y IV utilizando el comando Cortar en las señales de partículas identificadas. Utilice Pegar para pegarlos en una columna independiente.

- Repita los pasos 1 a 3 hasta que el valor medio y la desviación estándar sean constantes.

NOTA: En las columnas Q a BD de la hoja preparada, el enfoque iterativo para separar las señales de fondo y de partículas se realiza cinco veces.

- Calcule la media aritmética de las señales de partículas identificadas de III y IV.

- Calcule el tamaño de partícula mínimo detectable (tamaño LOD - nm) para μDG NP y PN NP utilizando el límite instrumental de detección del analito (LOD - recuentos), la sensibilidad del analito (SC,iónico - recuentos/(μg/L)), la tasa de absorción de la muestra (qs – mL/min), la eficiencia de transporte (η – unidad relativa) y la densidad aparente del material (ρ – g/cm³):

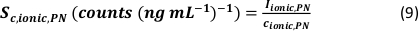

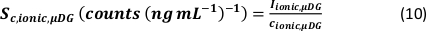

- Calcule la masa (ma,p) y el tamaño de partícula (d – nm, suponiendo que las partículas son esféricas) de las señales de partículas identificadas para μDG NP y PN NP de acuerdo con los tres modos de análisis aplicados teniendo en cuenta la concentración de metal iónico de una solución estándar (ca - μg/L) y el flujo de iones en el plasma (recuentos/s):

- Masa:

- Tamaño:

- Masa:

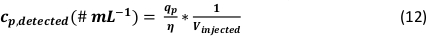

- Calcule la eficiencia de transporte específica de los modos de análisis utilizando el número de partículas detectadas (qp), la concentración de partículas de la muestra (cp, utilizada - 1 / mL), la sensibilidad del analito de la PN y MDG (Sm, iónico, PN, Sm, iónico, MDG - recuentos / (μg / L)), el volumen de la gota (V drop - pL), el tiempo de permanencia (td – ms), la eficiencia de transporte de la PN (ηPN), la eficiencia de transporte de la μDG (ημDG), la intensidad de las soluciones iónicas medidas por la PN y la μDG ( Iionc, PN, Iionic, μDG - recuentos) y la concentración de la solución iónica utilizada para ambos sistemas de inyección (ciónico, PN, ciónico,μDG - μg/L):

- Modo I:

- Modo II:

- Modo I:

- Supongamos que la eficiencia de transporte de μDG es igual a 1:19

- Calcular la concentración del número de partículas de la solución NP analizada teniendo en cuenta el volumen de muestra inyectado durante la medición (Vinyectado):

NOTA: En la hoja preparada, todos los cálculos se realizan automáticamente después de la división. Los resultados se muestran en la tabla "Parámetros de salida" (celdas BH7:BR35) y contienen las fórmulas descritas anteriormente, incluidos los pasos de cálculo individuales.

Resultados

Figura 3: Determinación del tamaño de la gota con la cámara CCD. Calibración de la cámara CCD con un cable de cobre de 150 μm (A) y determinación del tamaño de la gota después de convertir las imágenes de gotas logradas en una imagen binaria en color (B). Haga clic aquí para ver una versión más grande de esta figura.

Figura 4: Validación de la configuración de doble entrada. Calibración multipunto del sistema de entrada μDG (A) y PN (B) para oro (Au), plata (Ag) y cerio (Ce). La concentración utilizada en el rango de 0,2 a 20 μg mL-1 se convierte, dependiendo de las condiciones experimentales utilizadas, en masa por evento detectado. Los datos presentados son los valores promedio de tres réplicas independientes. Haga clic aquí para ver una versión más grande de esta figura.

Figura 5: Representación de la medición para la configuración de doble entrada. La cuantificación de CeO2 NP con barras coloreadas como se hace en la Figura 2 para las diferentes etapas de inyección. Haga clic aquí para ver una versión más grande de esta figura.

| Muestra | Modo de análisis / | Entrada para muestra NP | Entrada para patrones de calibración | η | ma, p | Tamaño NP (d) | #NPs | Recovery (%) | |

| η Determinación de PN | (%) | (fg) | (nm) | (mL-1 x103) | |||||

| Au 56 nm | Modo-I / | PN | PN: Estándares Au ionic y AuNP | 1.8 (0.1) | 1.9 (0.5) | 57.2 (4.3) | 28.1 (0) | 100 | |

| NIST 8013 | Método de conteo | ||||||||

| Modo-II / | PN | PN/μDG: | 1.9 (0.1) | 2 (0.4) | 58 (3.6) | 25.6 (1.6) | 91 | ||

| Relación de sensibilidad | Patrones iónicos | ||||||||

| Modo-III / | μDG | μDG: | 100 | 1.7 (0.2) | 55 (2.4) | 394.4 (29.3) | 70 | ||

| ημDG = 1 | Estándar Au ionic | ||||||||

| Tamaño esperado (nm) | 56.0 (0.5) | ||||||||

| Ag 75 nm | Modo-I / | PN | PN: Estándares Ag iónicos y AgNP | 2.3 (0.2) | 1.9 (0.2) | 70.2 (2.3) | 21.6 (0) | 100 | |

| NIST 8017 | Método de conteo | ||||||||

| Modo-II / | PN | PN/μDG: | 2.5 (0.2) | 2 (0.2) | 71.5 (2.1) | 20.5 (1.9) | 95 | ||

| Relación de sensibilidad | Normas agropónicas | ||||||||

| Modo-III / | μDG | μDG: | 100 | 2.5 (0.2) | 76.7 (2.3) | 757.1 (68.7) | 88 | ||

| ημDG = 1 | Estándar ag iónico | ||||||||

| Tamaño esperado (nm) | 74.6 (3.8) | ||||||||

| CeO2 JRC NM212 | Modo-I / | PN | PN: Estándares Ce ionic y AuNP | 1.7 (0) | 0.90 (0.09) | 61.9 (2.0) | 7.59 (0.32) | - | |

| 10-100 nm | Método de conteo | ||||||||

| Modo-II / | PN | PN/μDG: | 4.9 (1.4) | 1.36 (0.35) | 70.6 (5.9) | 5.42 (1.7) | - | ||

| Relación de sensibilidad | Patrones Ce iónicos | ||||||||

| Modo-III / | μDG | μDG: | 100 | 1.63 (0.62) | 74.4 (9.2) | 590 (168) | - | ||

| ημDG = 1 | Estándar iónico Ce | ||||||||

Tabla 3: Resultados de la configuración de doble entrada. Eficiencia de transporte, fracción de masa metálica, diámetro y concentración del número NP para materiales Au NIST 8013, Ag NIST 8017 y CeO2 JRC NM 212 (n = 3) NP utilizando tres modos de análisis y tres métodos de determinación de la eficiencia de transporte. El porcentaje de recuperación se define como la relación entre el #NPs determinado y el #NPs esperado. La tabla se reimprime con permiso de la referencia14.

El protocolo presentado aquí permite la determinación de la masa de partícula y la concentración numérica. La formación de gotas μDG, incluyendo el tamaño de las gotas (Figura 3) se caracterizó previamente (Tabla 3).

Después de ensamblar la configuración (Figura 1) y determinar el tamaño de las gotas, ambos sistemas de inyección se validaron con estándares iónicos (Figura 4). Con ambos sistemas de inyección se pudo lograr una precisión de r² > 0,99 para todos los elementos investigados. Sin embargo, existen diferencias en ambos sistemas debido a la cantidad de analito introducido y transportado. Dado que el μDG tiene una eficiencia de transporte muy alta (hasta el 100%), se observan mayores sensibilidades de analito en comparación con el PN con un bajo aporte de masa al mismo tiempo. Sin embargo, las concentraciones medidas introducidas por el μDG deben separarse en dos rangos lineales. Para Ag, el primer rango lineal se puede observar entre 0 y 0.5 fg event-1 y el segundo entre 0.5 y fg event-1. Por el contrario, el primer rango lineal para Ce está entre 0 y 0,25 fg evento-1 y el segundo entre 0,25 y 3 fg evento-1. El rango lineal de PN para las concentraciones medidas parece ser mayor. Lo más probable es que esto esté relacionado con la diferencia de masa introducida en el ICP-MS por evento de detección. El μDG inyecta una cantidad absoluta constante en un volumen bajo por gota y evento de detección, lo que resulta en una masa detectada más baja en comparación con la introducción de muestras con el PN.

Después de la validación exitosa, los experimentos se pueden realizar como se describe en la Figura 2. Un resultado de tales experimentos se ejemplifica en la Figura 5 para la determinación del tamaño de partícula y la concentración numérica de CeO2 NP. Aquí se pueden identificar las señales para las soluciones iónicas y NP introducidas a través de μDG y PN. Se realizó una triple determinación para todas las partículas investigadas.

La evaluación de los datos obtenidos se realizó como se describió anteriormente y se resume en la Tabla 3. En el caso de los NP de Au y Ag utilizados para la validación de la configuración de doble entrada y los tres modos de análisis, el tamaño de partícula y la concentración numérica certificados pudieron lograrse con todos los modos de análisis realizados. Los tamaños medios de partícula obtenidos para CeO2 están entre 10 y 100 nm, el rango especificado por el fabricante.

Figura 1: Diseño de la configuración de la interfaz de doble entrada. Parte 1 - unidad de conector, Parte 2 - sistema de introducción convencional, Parte 3 - unidad de transporte de microgotas, Parte 4 - unidad de generación de microgotas, Parte 5 - unidad de control de microgotas y configuración abierta para la medición del tamaño de gotas que incluye una luz estroboscópica y una cámara CCD. Haga clic aquí para ver una versión más grande de esta figura.

Discusión

El objetivo de la configuración de doble entrada desarrollada es la caracterización y cuantificación de las NP con la mayor precisión posible en cuanto a su tamaño y concentración numérica mediante el uso de diferentes modos de análisis, independientemente del analito a investigar. Esto se puede lograr combinando un sistema de introducción (μDG) de bajo volumen (pL) y transporte de alta masa (hasta el 100%) con un sistema de introducción convencional (PN). Mediante el uso de la configuración presentada en este trabajo, la eficiencia de transporte basada en elementos específicos requerida para la cuantificación de la masa de partículas se puede determinar en función de estándares iónicos e independientemente de los materiales de referencia NP. Además, las NPs introducidas en el ICP-MS con el μDG tienen una distribución de tamaño de partícula más estrecha (AuNP) o similar (AgNP). Por lo demás, para el CeO2 se observó una distribución de tamaño más amplia para el μDG y puede atribuirse a la mayor polidispersidad de la muestra analizada. Debido a la introducción de un volumen bajo, se pueden detectar dos NP por separado, lo que de otro modo se interpretaría como un NP en la configuración convencional14.

Las ventajas resultantes de la unidad de transporte μDG son el alto grado de flexibilidad debido a la tubería de silicona flexible, que simplifica la alineación de la configuración. La antorcha con el inyector también se puede ajustar durante la configuración mientras aún está conectada al ICP-MS. El flujo de gas He adicional aplicado evita la colisión de las gotas formadas por la cabeza μDG con las paredes del tubo20. Además, el gas He permite la eliminación de la cabeza μDG durante el intercambio de muestras, incluso cuando ICP-MS todavía está en funcionamiento. Mantener el ICP en un estado operativo es crucial para una medición estable y robusta. Dado que el cabezal μDG debe limpiarse y enjuagarse con cada nueva muestra o patrón, el flujo de He es vital para el funcionamiento del sistema de entrada introducido en este trabajo. Además, todas las partes de la configuración de doble entrada deben estar correctamente conectadas para evitar la penetración de oxígeno en el sistema. Con el fin de disminuir el oxígeno en la configuración presentada, el sistema se enjuaga con el nebulizador y el gas de transporte de gotas antes de la ignición del plasma durante al menos 5 a 10 minutos.

Cuando las gotas formadas llegan a la unidad conectora, son transportadas al plasma por una corriente de líquido nebulizado, también conocida como condición de plasma húmedo. En comparación con el uso de condiciones de plasma seco, esto conduce a un mayor contenido de líquido del plasma. En consecuencia, la intensidad de la señal disminuye, así como la fluctuación del aumento de la señal, es decir, una mayor desviación estándar de la señal de medición media13. Sin embargo, mediante el uso de la μDG y se pueden detectar concentraciones en el rango de 0,2 μg/L señales por encima del fondo. La masa inyectada correspondiente por gota tiene un bajo contenido de metal, que está cerca de los límites de detección para algunos elementos (es decir, Au, Ag, Ce). Si se utilizan diferentes concentraciones para la calibración a lo largo de este límite, se pueden observar dos regiones lineales con una superposición de aproximadamente 0,05 μg/L para Ce y 2 μg/L para Ag. Por debajo de la región superpuesta, las señales observadas están cerca del fondo específico del elemento21. Por encima de estos límites, se puede identificar el rango de trabajo lineal del μDG. Incluso con la capacidad de medir bajas concentraciones, es imposible distinguir entre iones y NP del mismo analito dentro de una gota si están presentes simultáneamente. De lo contrario, mediante el uso del sistema de introducción convencional, el fondo iónico promedio se puede determinar y restar de todas las señales para obtener solo las señales de partículas.

El sistema basado en MDG también tiene varias limitaciones que pueden eludirse parcialmente mediante la aplicación del sistema de doble entrada propuesto. Sin embargo, si la frecuencia de gota de μDG supera los 50 Hz, no es posible crear un patrón de gota consistente. Las gotas formadas pueden colisionar y, por lo tanto, se produce el intercambio de analito. El ajuste correcto de los caudales de gas también es importante para un transporte fiable de la gota al sistema ICP-MS, así como para el correcto funcionamiento de la PN. El sistema de doble entrada propuesto actualmente no admite la automatización del procedimiento de medición, ya que existe el requisito de cambiar manualmente las soluciones de muestra.

En el futuro, μDG se puede utilizar para caracterizar y cuantificar NP en matrices complejas y muestras ambientales. Para evitar la obstrucción de μDG debido a la mayor viscosidad, complejidad y tensión superficial de la solución, se debe utilizar un diseño de cabezal adecuado. Dependiendo del diseño del cabezal μDG y del funcionamiento de la fuente de alimentación, podría ser posible generar gotas que contengan sistemas similares a partículas, como células, micelas o portadores de lípidos para los que no se dispone de materiales de referencia estándar.

Divulgaciones

Todos los autores declaran no tener conflicto de intereses.

Agradecimientos

Este trabajo fue apoyado por BfR SFP 1322-642 para F.L.K y P.R., BfR SFP 1322-724 para D.R. y BfR para la beca de científico senior S.A.P.

Materiales

| Name | Company | Catalog Number | Comments |

| Au ionic (1000 mg L-1 stock) | VWR, UK | 85550.18E | |

| Ag ionic (1000 mg L-1 stock) | Ultra Scientific, RI, USA | ICM-103 | |

| Ag NP (75nm, NIST 8017) | NIST, Gaithersburg, MD, USA | no longer available | |

| Au NP (60nm, NIST 8013) | NIST, Gaithersburg, MD, USA | no longer available | |

| Ce ionic (1000 mg L-1 stock) | VWR, UK | 85557.18E | |

| CeO2 (10-100nm, NM212) | EU Joint Research Centre | NM212 | |

| Excel 2016 | Microsoft | ||

| Fiji | ImageJ | ||

| Glass female spherical ball + Glass male ball | Fisher Scientific | 12499016 | |

| HCl (emprove bio) | Merck, Germany | 100317 | |

| ICP-MS spray chamber with ipact bead | LabKings | LK6-45013 (OEM 3600170) | |

| Metal clamps for spherical glass joint | Fisher Scientific | 11322015 | |

| Metal T-Piece | Swagelok | SS-4-VCR-T | |

| Microdrop Dispenser Head, non heated | microdrop Technologies | 944 | |

| Microdrop Dispensing System MD-E-3000 | microdrop Technologies | ||

| MilliQ water (MilliPore gradient) | Merck MilliPore, Darmstadt, Germany | ||

| O-ring free quartz torch | Analytical West | 450-301 | |

| PFA-ST concentric nebulizer | Elemental Scientific | ES-2042 | |

| Silicone Rubber Tubing - 60° Shore - Platinum Cured - Black | Silex | ||

| XIMEA Cam Tool | XIMEA |

Referencias

- Linsinger, T. P. J., Peters, R., Weigel, S. International interlaboratory study for sizing and quantification of Ag nanoparticles in food simulants by single-particle ICPMS. Analytical and Bioanalytical Chemistry. 406 (16), 3835-3843 (2014).

- Krystek, P., et al. Method development and inter-laboratory comparison about the determination of titanium from titanium dioxide nanoparticles in tissues by inductively coupled plasma mass spectrometry. Analytical and Bioanalytical Chemistry. 406 (16), 3853-3861 (2014).

- Degueldre, C., Favarger, P. Y., Bitea, C. Zirconia colloid analysis by single particle inductively coupled plasma-mass spectrometry. Analytica Chimica Acta. 518 (1-2), 137-142 (2004).

- Degueldre, C., Favarger, P. Y. Colloid analysis by single particle inductively coupled plasma-mass spectroscopy: a feasibility study. Colloid Surface A. 217 (1-3), 137-142 (2003).

- Pace, H. E., et al. Determining transport efficiency for the purpose of counting and sizing nanoparticles via single particle inductively coupled plasma mass spectrometry. Analytical Chemistry. 83 (24), 9361-9369 (2011).

- Verboket, P. E., Borovinskaya, O., Meyer, N., Gunther, D., Dittrich, P. S. A new microfluidics-based droplet dispenser for ICPMS. Analytical Chemistry. 86 (12), 6012-6018 (2014).

- Shigeta, K., et al. Application of a micro-droplet generator for an ICP-sector field mass spectrometer - optimization and analytical characterization. Journal of Analytical Atomic Spectrometry. 28 (5), 646-656 (2013).

- Gschwind, S., Hagendorfer, H., Frick, D. A., Gunther, D. Mass quantification of nanoparticles by single droplet calibration using inductively coupled plasma mass spectrometry. Analytical Chemistry. 85 (12), 5875-5883 (2013).

- Gschwind, S., et al. Capabilities of inductively coupled plasma mass spectrometry for the detection of nanoparticles carried by monodisperse microdroplets. Journal of Analytical Atomic Spectrometry. 26 (6), 1166-1174 (2011).

- Zarrln, F., K, S. L., Socha, J. R. Droplet size measurements of various nebulizers using differential electrical mobluty particle sizer. Journal of Aerosol Science. 22, 343-346 (1991).

- Geertsen, V., Lemaitre, P., Tabarant, M., Chartier, F. Influence of design and operating parameters of pneumatic concentric nebulizer on micro-flow aerosol characteristics and ICP-MS analytical performances. Journal of Analytical Atomic Spectrometry. 27 (1), 146-158 (2012).

- Mehrabi, K., Günther, D., Gundlach-Graham, A. Single-particle ICP-TOFMS with online microdroplet calibration for the simultaneous quantification of diverse nanoparticles in complex matrices. Environmental Science. Nano. 6, 3349-3358 (2019).

- Ramkorun-Schmidt, B., Pergantis, S. A., Esteban-Fernandez, D., Jakubowski, N., Gunther, D. Investigation of a combined microdroplet generator and pneumatic nebulization system for quantitative determination of metal-containing nanoparticles using ICPMS. Analytical Chemistry. 87 (17), 8687-8694 (2015).

- Rosenkranz, D., et al. Improved validation for single particle ICP-MS analysis using a pneumatic nebulizer/microdroplet generator sample introduction system for multi-mode nanoparticle determination. Analytica Chimica Acta. 1099, 16-25 (2020).

- National Institute of Standards and Technology. Report of investigation reference material. Reference material 8017. National Institute of Standards and Technology. , (2015).

- Tavares, A. M., et al. Genotoxicity evaluation of nanosized titanium dioxide, synthetic amorphous silica and multi-walled carbon nanotubes in human lymphocytes. Toxicology In Vitro. 28 (1), 60-69 (2014).

- Au-Kaur, I., et al. Dispersion of Nanomaterials in Aqueous Media: Towards Protocol Optimization. Journal of Visualized Experiments. (130), e56074(2017).

- Nanotechnologies. Size distribution and concentration of inorganic nanoparticles in aqueous media via single particle inductively coupled plasma mass spectrometry. ISO/TS19590 Nanotechnologies. , (2017).

- Shigeta, K., et al. Application of a micro-droplet generator for an ICP-sector field mass spectrometer - optimization and analytical characterization. Journal of Analytical Atomic Spectrometry. 28, 646-656 (2013).

- Koch, J., et al. Accelerated evaporation of microdroplets at ambient conditions for the on-line analysis of nanoparticles by inductively-coupled plasma mass spectrometry. Journal of Analytical Atomic Spectrometry. 28 (11), 1707-1717 (2013).

- Tuoriniemi, J., Cornelis, G., Hassellov, M. A new peak recognition algorithm for detection of ultra-small nano-particles by single particle ICP-MS using rapid time resolved data acquisition on a sector-field mass spectrometer. Journal of Analytical Atomic Spectrometry. 30 (8), 1723-1729 (2015).

Reimpresiones y Permisos

Solicitar permiso para reutilizar el texto o las figuras de este JoVE artículos

Solicitar permisoExplorar más artículos

This article has been published

Video Coming Soon

ACERCA DE JoVE

Copyright © 2025 MyJoVE Corporation. Todos los derechos reservados