Method Article

Универсальная система введения образца с двойным входом для многорежимного анализа и валидации масс-спектрометрии плазмы с индуктивно связанной плазмой в нескольких режимах

В этой статье

Резюме

В данной работе мы приводим протокол использования системы с двойным входом для масс-спектрометрии с индуктивно связанной с одной частицей, которая позволяет проводить стандартную независимую характеристику наночастиц.

Аннотация

Металлсодержащие наночастицы (НЧ) могут быть охарактеризованы с помощью масс-спектрометров с индуктивно связанной плазмой (ИСП-МС) по их размеру и количеству, концентрации с помощью одночастичного режима прибора (spICP-MS). Точность измерения зависит от настройки, условий эксплуатации прибора и конкретных параметров, которые задает пользователь. Эффективность переноса МСП-МС имеет решающее значение для количественного определения НЧ и обычно требует эталонного материала с однородным распределением по размерам и известной концентрацией количества частиц.

В настоящее время эталонные материалы NP доступны только для нескольких металлов и в ограниченных размерах. Если частицы характеризуются без эталона, результаты как по размеру, так и по количеству частиц могут быть смещены. Поэтому для решения этой проблемы была разработана установка с двойным входом для определения характеристик наночастиц с помощью spICP-MS. Эта установка основана на обычной системе введения, состоящей из пневматического небулайзера (PN) для растворов наночастиц и генератора микрокапель (μDG) для ионных калибровочных растворов. Был разработан новый гибкий интерфейс, облегчающий сопряжение μDG, PN и системы ICP-MS. Интерфейс состоит из доступных лабораторных компонентов и позволяет выполнять калибровку, определение характеристик наночастиц (NP) и очистку устройства, в то время как прибор ICP-MS все еще работает.

Для определения размера и количественной концентрации частиц доступны три независимых режима анализа. Каждый режим основан на своем принципе калибровки. В то время как режим I (счет) и режим III (μDG) известны из литературы, режим II (чувствительность) используется для определения эффективности переноса только неорганическими ионными стандартными растворами. Он не зависит от стандартных образцов НЧ. Описанная здесь система ввода на основе μDG гарантирует превосходную чувствительность аналита и, следовательно, более низкие пределы обнаружения (LOD). Достигнутые LOD, зависящие от размера, составляют менее 15 нм для всех исследованных NP (Au, Ag, CeO2).

Введение

Масс-спектрометры с индуктивно связанной плазмой широко используются для количественного определения размера и количества NP в различных образцах и матрицах в так называемом режиме одиночных частиц 1,2,3. Режим одиночной частицы — это работа системы сбора данных с коротким временем интеграции или задержки. Каждый измеренный NP производит интегрированный сигнал в этом интервале времени (событие, измеряемое в отсчетах в секунду: cps), если для предотвращения двойных событий использовалось адекватное разбавление суспензии NP. Калибровочный стандарт, как и образец, обычно вводится в ИСП-МС с помощью обычной системы введения образца, основанной на пневматическом распылении (ПН)4. Тем не менее, в качестве предварительного условия необходимо определить скорость потока вводимого образца и эффективность транспортировки (η) для точного количественного определения массы металлов на NP и определения их количественной концентрации в суспензии. Эффективность транспортировки описывает отношение массы или количества впрыскиваемых частиц к массе (метод сбора отходов) или количеству частиц (метод подсчета), обнаруженных МСП-МС5. Эффективность переноса чаще всего определяют с использованием эталонных материалов на основе наночастиц5. Однако свойства переноса зависят от структуры NP и включают в себя такие свойства, как состав и диспергатор пробы. Другими влияющими факторами являются инструментальные параметры, такие как скорость поглощения пробы, скорость потока газа в небулайзере, время выдержки и общее время измерения.

Поскольку эталонные материалы с наночастицами доступны только в ограниченном количестве, полученные результаты анализа NP могут быть смещены из-за различий в элементном составе между эталонными частицами и частицами образца. Помимо наличия ограниченного ассортимента эталонных материалов, еще одной проблемой является обнаружение множественных событий частиц за время пребывания детектора. Это также может повлиять на точность определения эффективности транспортировки.

Чтобы быть независимой от стандартных образцов, в идеале предпочтительнее использовать систему введения образцов с эффективностью транспортировки почти 100%. В то же время, когда используется небольшой объем по сравнению с обычными системами введения, можно использовать более высокие концентрации частиц. Даже если две частицы находятся близко друг к другу, обе могут быть обнаружены по отдельности с помощью системы на основе μDG.

μDG способен генерировать монодисперсные капли с фиксированным объемом в диапазоне pL и хорошо подходит для этой цели 6,7,8,9. μDG облегчает впрыск как ионных, так и твердых проб в различных растворителях в ICP-MS. В случае образцов ионных металлов предполагается, что образующиеся капли полностью растворяются на пути к ИСП. Соответственно, капля теряет всю воду и из оставшейся соли образуется частица. Диаметр этой частицы прямо пропорционален используемой концентрации. Таким образом, отечественные эталоны с одинаковой матрицей, массой и размером, с различной концентрацией ионного раствора исследуемого НЧ, могут быть изготовлены собственными силами. Объем капли можно легко рассчитать на основе диаметра капли, измеренного с помощью μDG. Это невозможно с PN, который производит широкое распределение капель разного диаметра10,11. Благодаря равномерному введению образца с высокой эффективностью переноса 100% от μDG можно достичь высокой чувствительности аналита, специфичного для инструмента. В зависимости от используемой матрицы это приводит к более низким пределам обнаружения (LOD) массы и размера частиц по сравнению с результатами обычных систем введения на основе PN12. Однако из-за конструкции μDG замена образцов невозможна, когда система ICP-MS все еще работает. Между измерениями различных образцов μDG необходимо очистить, а затем промыть раствором образца для стабилизации системы. Кроме того, его устойчивость к тяжелым образцам матрицы не была проверена в значительной степени. Кроме того, из-за чрезвычайно низких скоростей потока время анализа для получения хороших статистических данных будет чрезвычайно большим, что ограничивает его практическое использование, если необходимо анализировать «реальные» пробы, такие как, например, воды окружающей среды.

Чтобы преодолеть эти ограничения, μDG ранее использовался в сочетании с обычной пневматической системой на основе небулайзера, которая получила название системы с двойным входом13. Введя калибровочные стандарты с μDG и суспензией NP через пневматический небулайзер в ICP-MS, Ramkorun-Schmidt et al. смогли воспользоваться преимуществами обеих систем13. Было достигнуто высокоточное определение массовой доли металла Au и Ag NP без необходимости определения эффективности транспортировки. Тем не менее, концентрация частиц не была определена с помощью этой системы с двойным входом. Кроме того, очистка и юстировка системы μDG усложняли применимость для рутинного анализа.

В данной статье мы предлагаем гибкий интерфейс с двойным входом для определения размера и концентрации частиц NP и демонстрируем его сборку и практическое использование. Как и система Рамкорун-Шмидта и др., она состоит как из μДГ, так и из системы введения проб PN. Мы показываем, что система с двойным входом на современной стадии развития позволяет применять три независимых режима анализа для исследования и определения характеристик металлосодержащих НЧ. Наша система с двойным входом упрощает процедуру калибровки для определения NP и улучшает аналитические показатели добротности, в частности, точность14. Системы впуска обеспечивают удобную замену образцов и очистку μDG даже при работе ICP-MS, тем самым сокращая общее время анализа и риск смещения. Для проверки работоспособности системы используются хорошо охарактеризованные эталонные NP (60 нм AuNP – NIST 8013, 75 нм AgNP – NIST 8017).

протокол

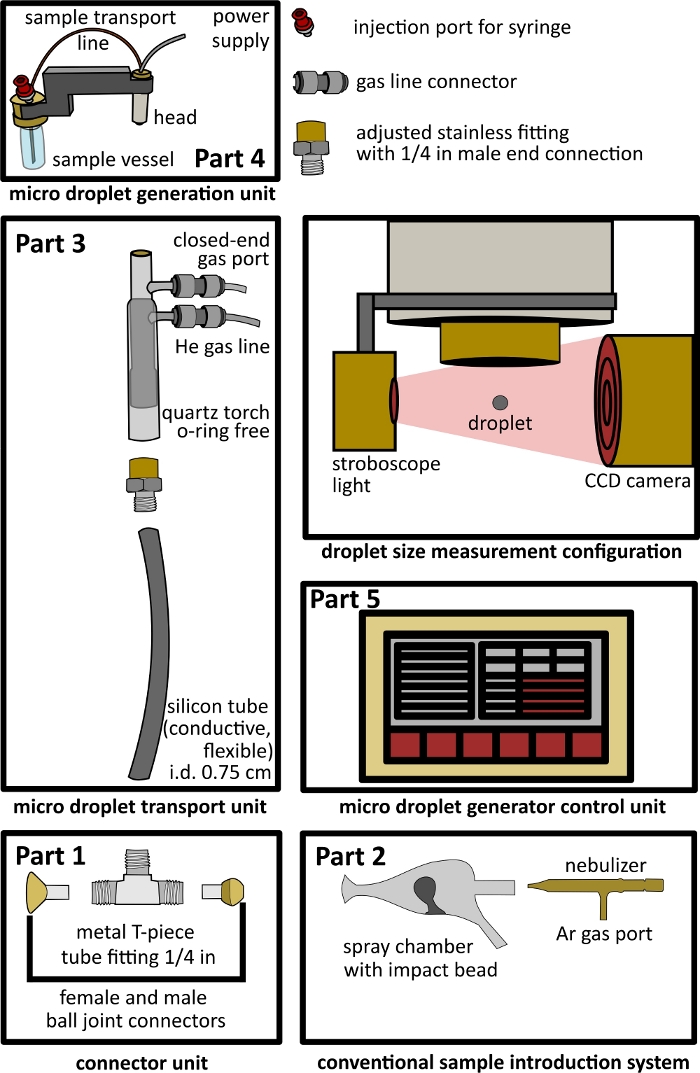

1. Сборка установки для ввода образца с двойным входом

ПРИМЕЧАНИЕ: Подробная информация о различных деталях приведена в таблице 1.

| Компоненты | |||

| Часть 1 | Стеклянный внутренний сферический шаровой шарнир с длиной хвостовика около 10 мм | ||

| Стеклянный шаровой шаровой шарнир с наружной резьбой и длиной хвостовика около 10 мм | |||

| Металлический тройник (размеры: 1/4 дюйма) | |||

| Клей стекло к металлу | |||

| Два зажима для шарнирных соединений со сферическим стеклом | |||

| Часть 2 | Распылительная камера ICP-MS (рекомендуемый тип: камера для напыления ударных швов, циклонная распылительная камера или аналогичная) | ||

| Пневматический небулайзер (рекомендуемый тип: концентрический небулайзер) | |||

| Зажим | |||

| Часть 3 | Кварцевый горелка без уплотнительного кольца | ||

| Соединитель газопровода закрытый | |||

| Соединитель газопровода с открытым концом | |||

| Проводящая и гибкая силиконовая трубка | |||

| Часть 4 | Пьезоэлектрическая микрокаплетогенерационная установка | ||

| Часть 5 | Блок управления микрокаплями | ||

Таблица 1: Список компонентов, используемых для создания двухвпускной установки.

- Конструкция Т-образного соединительного узла (Рисунок 1, Часть 1).

ПРИМЕЧАНИЕ: Эта деталь соединяет обычную систему введения проб (шаг 1.2) и транспортный блок μDG (шаг 1.3).- Вставьте шаровые шарниры с наружной и внутренней резьбой в противоположные отверстия Т-образного соединителя.

- Закрепите наружные и внутренние шаровые шарниры с помощью клея «стекло-металл» (например, силиконового клея).

- Подсоедините шаровую опору с внутренней резьбой к инжектору ICP-MS с помощью хомута.

- Прикрепление обычной системы введения проб (Рисунок 1 Часть 2)

ПРИМЕЧАНИЕ: Эта деталь подключается к соединительному блоку Т-образного элемента (шаг 1.1)- Совместите распылительную камеру ICP-MS с пневматическим небулайзером (ПН), который устанавливается в используемую распылительную камеру.

- С помощью хомута подсоедините выходное отверстие разбрызгивающей камеры к шаровой опоре наружного шарнира Т-образного соединителя (описано в шаге 1.1).

ПРИМЕЧАНИЕ: Выходное отверстие камеры распыления обычно оснащено разъемом с внутренней шаровой опорой. Комбинация, показанная на рисунке 1 , состоит из небулайзера и камеры для распыления ударных швов. Вместо камеры напыления ударных швов можно использовать другие распылительные камеры с эффективностью транспортировки в диапазоне от 2 до 10% и выше.

- Конструкция транспортного узла для микрокапель (Рисунок 1, Часть 3)

ПРИМЕЧАНИЕ: Эта деталь соединяет блок разъема Т-образного элемента (шаг 1.1) и блок μDG (шаг 1.4).- Прикрепите съемный кварцевый резак со снятой инжекторной трубкой к лабораторному стенду с входным отверстием горелки сверху с помощью соответствующих зажимов.

- Заблокируйте вход плазмы/вспомогательного газа горелки с помощью газовых разъемов с закрытыми концами.

ПРИМЕЧАНИЕ: Образец транспортируется с помощью перистальтического насоса к небулайзеру. Газообразный аргон используется для распыления образца в камеру распыления и дальнейшей транспортировки в плазму. - Подсоедините гелиевый газопровод к горелке через вход охлаждающего газа с помощью соответствующего газового разъема.

ПРИМЕЧАНИЕ: Применяемый газообразный гелий используется для растворения образующихся капель и действует как газ оболочки, предотвращая столкновение капель со стенками установки и предотвращая попадание кислорода в атмосферу прибора ICP-MS, в то время как входная головка образца μDG должна быть удалена для очистки и обмена образцами. - Подсоедините проводящую и гибкую силиконовую трубку длиной 30 см (диаметр 0,75 см) с помощью адаптера к выходному концу горелки (нижней части горелки).

- Подсоедините нижний конец силиконовой трубки к соединительному блоку с Т-образным наконечником, натянув гибкую силиконовую трубку на оставшееся вертикальное металлическое соединение.

ПРИМЕЧАНИЕ: Гибкая силиконовая трубка позволяет выполнять настройку прибора ICP-MS по осям x-y-z с подключенной настройкой.

- Подключение блока генерации микрокапель и блока управления генерацией микрокапель (Рисунок 1 Часть 4, Часть 5)

ПРИМЕЧАНИЕ: Эта деталь подключается к транспортному блоку μDG (шаг 1.3)- Подсоедините подготовленный блок μDG к блоку транспортировки микрокапель, вставив головку μDG во входной конец горелки.

- Подключите блок питания к блоку управления μDG.

ПРИМЕЧАНИЕ: Описанная здесь конфигурация состоит из коммерчески доступной головки μDG и блока питания μDG. В зависимости от используемой головки μDG настройка должна быть соответствующим образом адаптирована.

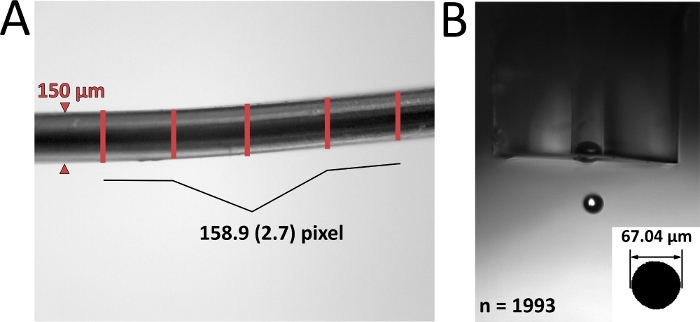

2. Количественная оценка размера капель

- Используйте стробоскоп и ПЗС-камеру (например, в открытой конфигурации, см. Рисунок 1 Конфигурация измерения размера) для получения изображений образующихся капель с помощью μDG.

- Откалибруйте ПЗС-камеру, сделав снимки объекта известного размера в диапазоне μм (например, медной проволоки диаметром 150 μм).

- Сделайте снимки не менее 1000 капель при настройках, использованных для эксперимента (см. таблицу 2).

- Используйте соответствующую графическую программу (см. Таблицу материалов) для оценки изображений, относящихся к объекту, и размера капли в следующие этапы:

- Нажмите «Файл и открыть », чтобы загрузить изображение объекта.

- Нажмите на изображение | Настройка | Порог для определения области объекта путем перемещения полос прокрутки.

- Нажмите кнопку Применить, чтобы применить настройки.

- Нажмите на кнопку «Прямой сегмент».

- Нажмите и удерживайте левую кнопку мыши, чтобы провести линию рядом с объектом.

- Нажмите Ctrl + M, чтобы измерить размер объекта.

- Измерьте диаметр объекта в 5 разных точках.

- Скопируйте и вставьте таблицу «Результаты» в программу для работы с электронными таблицами.

- Рассчитайте среднее арифметическое столбца "Длина".

- Рассчитайте попиксельное соотношение сторон (PAR): фактический размер объекта (μм)/средний размер объекта на изображении (px).

- Нажмите «Файл» | Импорт | Последовательность изображений для импорта и загрузки изображений капель.

- Нажмите «Прямоугольный» и отметьте каплю первого изображения.

- Щелкните правой кнопкой мыши по коврику мыши и выберите «Дублировать », чтобы отделить капли последовательности изображений от остальной части изображения.

- Отделите дроплеты от фона, как указано в шаге 2.4.2.

- Нажмите «Обработать» | Двоичный | Проведите эрозию , чтобы удалить отражения света на поверхности капель.

- Нажмите «Обработать» | Двоичный | Разверните , чтобы сделать шаг "Erode" в обратном направлении.

- Нажмите «Анализировать» | Анализ частиц | Ок, чтобы измерить все капли.

- Скопируйте и вставьте таблицу «Сводка» или «Результат» в программу для работы с электронными таблицами.

- Вычислите среднее арифметическое диаметра хорька в пикселях.

- Используйте PAR для преобразования диаметра в μм: диаметр хорька в px/PAR.

ПРИМЕЧАНИЕ: Размер капель, образуемых μDG, изменяется в зависимости от выбранной длины и длительности импульса тока, подаваемого на пьезоэлемент7.

3. Подготовка образцов

- Приготовьте ионный калибровочный раствор анализируемого вещества, который будет измеряться в диапазоне концентраций от 0,2 до 20 мкг/л в разбавленной кислоте (например, HCl (0,5 об/об.), HNO3 (3,5 об/об)).

- Приготовьте ионный раствор для одноточечной калибровки в диапазоне концентраций от 1 до 10 мкг/л в разбавленной кислоте.

- Приготовьте стандартные суспензии NP в соответствии с инструкциями производителя или внутренними протоколами.

ПРИМЕЧАНИЕ: Шаги 3.3.1 – 3.3.4 объясняют приготовление стандартных суспензий NP с учетом Ag, Au, CeO2 NP в качестве примера.- Приготовьте 10 мл 0,05 мкг/л раствора AuNP для PN и 1 мкг/л раствора AuNP в сверхчистой воде для μDG. Вортекс в течение 20–60 секунд перед использованием.

- Приготовьте 0,05 мкг/л раствора AgNP для PN и 2 мкг/л раствора AgNP, оба в сверхчистой воде, для μDG. Хорошо встряхните в течение 20–60 секунд перед использованием15.

- Приготовьте растворы CeO2 NP для использования, как описано ранее для оксидов металлов16,17.

- Приготовьте 0,05 мкг/л раствора CeO2 NP для PN и 1 мкг/л раствора для μDG.

- Взвесьте 25,6 мг/мл CeO2 NP в стеклянном сосуде общим объемом 15 мл – 20 мл и добавьте 10 мл 0,05 (v/v) раствора BSA, приготовленного в ультрачистой воде.

- Используйте ультразвуковой аппарат мощностью 7,35 Вт для гомогенизации раствора частиц в течение 309 с.

4. Инструментальная настройка и параметры

- Убедитесь, что генератор MDG выключен, и подключите установку для введения проб с двойным входом, которая была построена на шаге 1, с инжектором прибора ICP-MS с помощью зажима. Промыть впускную систему в течение 5 – 10 минут небулайзерным газом (Ar) и газом для транспортировки капель (He).

ПРИМЕЧАНИЕ: Прибор ICP-MS должен быть защищен от проникновения высоких уровней кислорода в плазменную камеру. - Выключите транспортировочный газ для капель (He) и запустите систему ICP-MS

- Настройте прибор в том режиме измерения, который вы хотите использовать, используя стандартное решение для настройки прибора, указанное производителем системы ICP-MS.

ПРИМЕЧАНИЕ: Стандартный настройочный раствор состоит, например, из бария, церия, индия, урана, висмута, кобальта, лития (все 1 г/л) в смеси 2,5% (v/v) азотной кислоты и 0,5% (v/v) соляной кислоты. - Определение скорости поглощения пробы ПН.

- Наполните сосуд 15 мл воды.

- Взвесьте сосуд.

- Подсоедините сосуд к трубке ПН.

- Запустите перистальтический насос, нажав кнопку запуска перистальтического насоса в программном обеспечении прибора.

- Запустите таймер на 5 минут.

- Ровно через 5 минут снимите всасывающий трубопровод с сосуда. Снова взвесьте судно.

- Рассчитайте скорость поглощения пробы (мл/мин) по формуле: вес сосуда до - вес сосуда после / продолжительность времени.

- При необходимости оптимизируйте инструментальные параметры для повышения чувствительности аналита, например, расхода газа в небулайзере, глубины отбора проб, мощности плазмы.

ПРИМЕЧАНИЕ: Смотрите Таблицу 2 в качестве примера инструментальных параметров, которые могут быть оптимизированы в системе ICP-MS. - Регулируйте расход газа He до тех пор, пока не будет обнаружена постоянная скорость сигнала в зависимости от скорости образования капель.

| Параметр | Ценность | ||

| ПМС – МС: | |||

| Мощность плазмы (Вт) | 1600 | ||

| Глубина отбора проб (мм) | 4 | ||

| Расход (л мин-1): | |||

| Вспомогательный газ | 0.65 | ||

| Охлаждающий газ | 14 | ||

| Раз (с) | |||

| Получение данных (ов) | 1200 | ||

| Время выдержки (с) | 0.01 | ||

| Интерфейс: | |||

| PN Скорость поглощения пробы (мл мин-1) | 0.21 | ||

| Небулайзер газовый (л мин-1) | 0.92 | ||

| μДГ: | |||

| Диаметр капилляров (мкм) | 75 | ||

| Коэффициент падения (Гц) | 10 | ||

| Подпиточный газ (Л мин-1) | 0.27 | ||

| Режим работы | Тройной импульс | ||

| Комплект1 | Набор2 | Комплект3 | |

| Напряжение (В) | 53 | 51 | 47 |

| Длительность импульса (μс) | 20 | 25 | 12 |

| Задержка импульса (μс) | 4 | 2 | 1 |

Таблица 2: Значения используемых инструментальных параметров.

5. Многорежимное измерение образцов наночастиц

- Подготовьте блок управления μDG

- Включите выключатель питания блока управления μDG.

- Нажмите « Пуск » на первом экране, чтобы запустить блок управления.

- Нажмите «Глобальные настройки», чтобы выбрать режим импульса, который будет использоваться.

- Нажмите на правую графическую кнопку в режиме импульсов, чтобы выбрать режим тройного импульса.

ПРИМЕЧАНИЕ: Настройки для режима тройного импульса приведены в таблице 2.

- Подготовьте блок μDG

- Нажмите Вкл/Выкл, чтобы запустить μDG.

- Наполните сосуд для образца раствором для образца, который необходимо измерить.

- Подсоедините сосуд для образца к блоку μDG.

- С помощью шприца объемом 10 мл для продувки воздуха через сосуд и блок μDG.

- Подсоедините шприц к порту шприца на контейнеровозе для проб.

- Нажимайте на поршень шприца до тех пор, пока не будет наблюдаться постоянный поток жидкости, выходящий из головки μDG.

- Сохраняйте давление в течение 10 с.

- Извлеките шприц.

- Поместите блок μDG в зону фокусировки ПЗС-камеры, чтобы наблюдать за образовавшимися каплями.

- Подключите ПЗС-камеру к ПК или ноутбуку.

- Запустите программное обеспечение ПЗС-камеры для наблюдения за образовавшимися каплями

- Нажмите кнопку «Пуск », чтобы просмотреть капли в режиме реального времени.

- Наблюдайте за постоянным образованием капель.

- Поместите головку μDG на перевернутый резак системы подачи проб с двойным входом.

- Проверьте блок μDG и PN для каждого интересующего элемента путем измерения повторяющихся многоточечных калибровок.

ПРИМЕЧАНИЕ: Для сбора данных ICP-MS используйте программное обеспечение, связанное с прибором. - Определите линейный диапазон многоточечной калибровки путем импорта экспериментальных данных в программное обеспечение для работы с электронными таблицами.

- Рассчитайте среднее арифметическое каждой точки калибровки.

- Определите пересечение, наклон и коэффициент корреляции.

ПРИМЕЧАНИЕ: ДЛЯ SP-ICP-MS коэффициент корреляции должен составлять >0,9918.

- Выберите концентрацию в линейном диапазоне калибровочных кривых для последующей калибровки по одной точке.

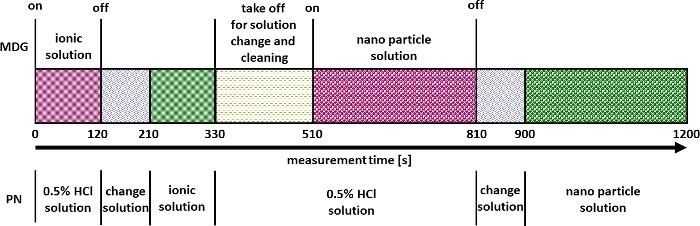

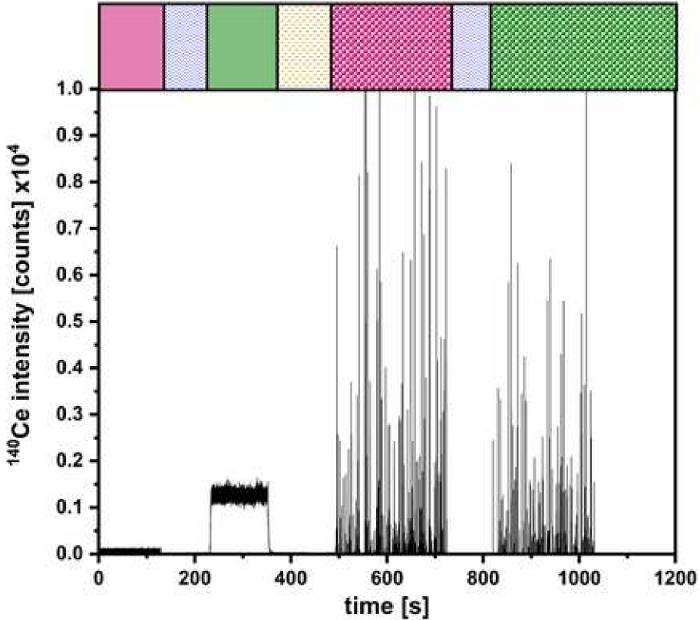

- Выполнение следующих шагов для измерения и валидации (с использованием эталонных материалов, таких как NIST 8012, NIST 8013 или NIST 8017 или аналогичных) многорежимного количественного определения наноматериалов (рис. 2).

- Выберите наночастицу и ионный стандарт в соответствии с интересующим аналитом.

- Подготовьте блок μDG в соответствии с 5.2 с помощью стандартного ионного раствора.

- Добавьте раствор разбавленной кислоты (например, 0,5% v/v HCl) через PN.

- Начните измерение системы ИСП-МС в режиме временного разрешения.

- Нажмите кнопку Вкл/Выкл через 120 с, чтобы остановить μDG и заменить раствор разбавленной кислоты в PN на ионный стандарт.

- Через 330 с еще раз замените ионный стандарт в ПН на раствор разбавленной кислоты.

- Тем временем извлеките блок μDG из системы.

- Замените сосуд для образца (стеклянный флакон) установки μDG на сосуд, содержащий раствор разбавленной кислоты (например, 3,5% HNO3) для очистки установки μDG.

- Наполните шприц объемом 10 мл воздухом.

- Подсоедините шприц к порту впрыска блока μDG и опорожняйте шприц до тех пор, пока из головки μDG не появится струя жидкости, и поддерживайте давление в течение 30 с.

- Подготовьте μDG в соответствии с инструкциями на шаге 5.2 с образцом NP и прикрепите блок μDG обратно в установку через 510 с.

- Нажмите кнопку Вкл/Выкл через 810 с, чтобы остановить μDG.

- Замените раствор разбавленной кислоты в PN образцом NP и измеряйте еще 300 с.

- Остановите измерение примерно через 1 200 с.

- Очистите блок μDG, как указано в шаге 5.5.8.

Рисунок 2: Стратегия измерения для многорежимного количественного определения наноматериалов. Пожалуйста, нажмите здесь, чтобы просмотреть увеличенную версию этой цифры.

6. Анализ данных

ПРИМЕЧАНИЕ: Для упрощения всех этапов расчета была подготовлена соответствующая таблица (см. Дополнительный файл).

- Используйте электронную таблицу или программное обеспечение, которое может обрабатывать кадры данных для обработки данных и импорта измеренных данных. Вставьте значения интенсивности всего измерения в программное обеспечение для работы с электронными таблицами (входит в электронное приложение) в столбец А, данные будут визуализированы. Введите все необходимые экспериментальные параметры для расчета в таблицу "Входной параметр".

- Определите области интереса (ROI) для μDG ионных (I), PN ионных (II), μDG NP (III) и PN NP (IV), выбрав соответствующие ячейки электронной таблицы. С помощью графика на подготовленном листе определить границы ROI и внести значения в таблицу "Определение интересующей области" (ячейки C1:E7).

- Скопируйте и вставьте каждый набор данных в отдельный столбец. Нажмите кнопку Копировать ROI на подготовленном листе, чтобы разделить измерение на четыре ROI (столбец M:P).

- Вычислите среднее арифметическое I и II.

- Применение итерационного подхода к разделению сигналов частиц или капель и фона для III и IV.

- Вычислите среднее арифметическое и стандартное отклонение всех измеренных значений.

- Вычислите предельное или пороговое значение по среднему значению + 5*стандартное отклонение.

- Удалите все сигналы, размер которых меньше предельных значений III и IV, с помощью команды «Разрезать » для идентифицированных сигналов частиц. Используйте команду Вставить, чтобы вставить их в отдельную колонку.

- Повторяйте шаги 1-3 до тех пор, пока среднее значение и стандартное отклонение не станут постоянными.

ПРИМЕЧАНИЕ: В столбцах от Q до BD подготовленного листа итерационный подход к разделению фоновых сигналов и сигналов частиц выполняется пять раз.

- Вычислить среднее арифметическое идентифицированных частиц сигналов III и IV.

- Рассчитайте минимальный обнаруживаемый размер частиц (размерLOD - нм) для μDG NP и PN NP, используя инструментальный предел обнаружения аналита (LOD - counts), чувствительность аналита (SC, ionic – counts/(μg/L)), скорость поглощения образца (qs – мл/мин), эффективность переноса (η – относительная единица) и плотность сыпучего материала (ρ – г/см³):

- Рассчитать массу (ma,p) и размер частиц (d – nm, предполагая, что частицы имеют сферическую форму) идентифицированных сигналов частиц для μDG NP и PN NP в соответствии с тремя применяемыми режимами анализа с учетом концентрации ионных металлов в стандартном растворе (ca - μг/л) и потока ионов в плазме (count/s):

- Масса:

- Размер:

- Масса:

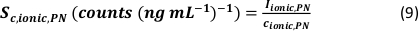

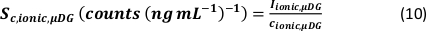

- Рассчитать удельную эффективность переноса режимов анализа, используя количество обнаруженных частиц (qp), концентрацию частиц в образце (cp, используется - 1/мл), чувствительность аналита PN и MDG (Sm,ionic,PN, Sm,ionic,MDG – counts/(μg/L)), объем капли (Vкапля – pL), время выдержки (td – мс), транспортная эффективность PN (ηPN), транспортная эффективность μDG (ημDG), интенсивность ионных растворов, измеренная с помощью PN и μDG ( Iион, PN, Iионные, μDG – отсчеты) и концентрация ионного раствора, используемого для обеих систем впрыска (cионные, PN, cионные, μDG - μг/л):

- Режим I:

- Режим II:

- Режим I:

- Предположим, что транспортная эффективность μDG равна 1:19

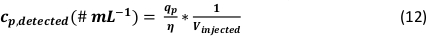

- Рассчитайте количественную концентрацию частиц анализируемого раствора NP с учетом объема вводимого образца во время измерения (V впрыскиваемого):

ПРИМЕЧАНИЕ: В подготовленном листе все расчеты выполняются автоматически после разделения. Результаты представлены в таблице "Выходные параметры" (ячейки BH7:BR35) и содержат описанные выше формулы с указанием отдельных шагов расчета.

Результаты

Рисунок 3: Определение размера капли с помощью ПЗС-камеры. Калибровка ПЗС-камеры с медным проводом длиной 150 мкм (А) и определение размера капель после преобразования полученных капельных изображений в двоичное цветное изображение (В). Пожалуйста, нажмите здесь, чтобы просмотреть увеличенную версию этой цифры.

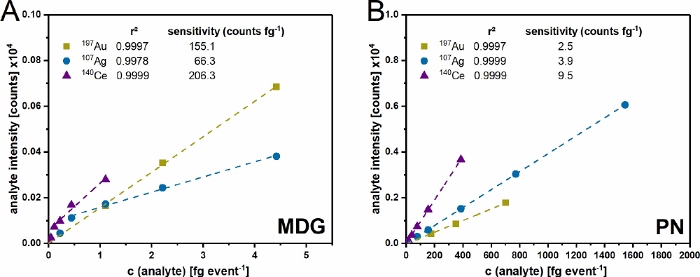

Рисунок 4: Валидация установки с двойным входом. Многоточечная калибровка входной системы μDG (A) и PN (B) для золота (Au), серебра (Ag) и церия (Ce). Используемая концентрация в диапазоне 0,2 – 20 мкг/мл-1 пересчитывается в зависимости от используемых условий эксперимента в массе на одно обнаруженное событие. Представленные данные являются средними значениями трех независимых репликаций. Пожалуйста, нажмите здесь, чтобы просмотреть увеличенную версию этой цифры.

Рисунок 5: Представление измерений для установки с двойным входом. Количественное определение CeO2 NP с помощью цветных столбцов, как показано на рисунке 2 для различных стадий впрыска. Пожалуйста, нажмите здесь, чтобы просмотреть увеличенную версию этой цифры.

| Образец | Режим анализа / | Вход для пробы NP | Впускное отверстие для калибровочных стандартов | η | ма, | Размер NP (d) | #NPs | Рейтинг (%) | |

| η определениеПН | (%) | (ФГ) | (нм) | (мл-1 х103) | |||||

| Au 56 нм | Режим-I / | ПН | PN: Стандарты Au ionic и AuNP | 1.8 (0.1) | 1.9 (0.5) | 57.2 (4.3) | 28.1 (0) | 100 | |

| Норма NIST 8013 | Метод подсчета | ||||||||

| Режим-II / | ПН | PN/μDG: | 1.9 (0.1) | 2 (0.4) | 58 (3.6) | 25.6 (1.6) | 91 | ||

| Коэффициент чувствительности | Ау-ионные стандарты | ||||||||

| Режим-III / | μДГ | μДГ: | 100 | 1.7 (0.2) | 55 (2.4) | 394.4 (29.3) | 70 | ||

| ημDG = 1 | Ионовый стандарт Au | ||||||||

| Ожидаемый размер (нм) | 56.0 (0.5) | ||||||||

| Ag 75 нм | Режим-I / | ПН | PN: Стандарты Ag-ионов и AgNP | 2.3 (0.2) | 1.9 (0.2) | 70.2 (2.3) | 21.6 (0) | 100 | |

| NIST 8017 | Метод подсчета | ||||||||

| Режим-II / | ПН | PN/μDG: | 2.5 (0.2) | 2 (0.2) | 71.5 (2.1) | 20.5 (1.9) | 95 | ||

| Коэффициент чувствительности | Ag ионные стандарты | ||||||||

| Режим-III / | μДГ | μДГ: | 100 | 2.5 (0.2) | 76.7 (2.3) | 757.1 (68.7) | 88 | ||

| ημDG = 1 | Ag ионный стандарт | ||||||||

| Ожидаемый размер (нм) | 74.6 (3.8) | ||||||||

| CeO2 JRC NM212 | Режим-I / | ПН | PN: Стандарты Ce ionic и AuNP | 1.7 (0) | 0.90 (0.09) | 61.9 (2.0) | 7.59 (0.32) | - | |

| 10-100 нм | Метод подсчета | ||||||||

| Режим-II / | ПН | PN/μDG: | 4.9 (1.4) | 1.36 (0.35) | 70.6 (5.9) | 5.42 (1.7) | - | ||

| Коэффициент чувствительности | Ионные стандарты Ce | ||||||||

| Режим-III / | μДГ | μДГ: | 100 | 1.63 (0.62) | 74.4 (9.2) | 590 (168) | - | ||

| ημDG = 1 | Ионный стандарт Ce | ||||||||

Таблица 3: Результаты настройки с двумя входами. Эффективность транспортировки, массовая доля металла, диаметр и концентрация NP для материалов NP Au NIST 8013, Ag NIST 8017 и CeO2 JRC NM 212 (n=3) с использованием трех режимов анализа и трех методов определения эффективности транспортировки. Процент извлечения определяется как отношение определенного #NPs к ожидаемому #NPs. Таблица перепечатывается с разрешения из ссылки14.

Представленный здесь протокол позволяет определить массу и количественную концентрацию частиц. Образование капель μDG, включая размер капель (Рисунок 3), было предварительно охарактеризовано (Таблица 3).

После того, как установка была собрана (Рисунок 1) и определен размер капель, обе системы впрыска были проверены на соответствие ионным стандартам (Рисунок 4). Точность r² > 0,99 может быть достигнута с помощью обеих систем впрыска для всех исследуемых элементов. Тем не менее, существуют различия в обеих системах из-за количества вводимого и транспортируемого аналита. Поскольку μDG обладает очень высокой транспортной эффективностью (до 100%), при этом наблюдается более высокая чувствительность аналита по сравнению с PN при низкой массе. Однако измеренные концентрации, вводимые μDG, должны быть разделены на два линейных диапазона. Для Ag первый линейный диапазон может наблюдаться между 0 и 0,5 fg события-1 , а второй — между 0,5 и fg событием-1. Напротив, первый линейный диапазон для Ce находится в диапазоне от 0 до 0,25 fg события-1 , а второй — от 0,25 до 3 fg события-1. Линейный диапазон PN для измеряемых концентраций, по-видимому, выше. Скорее всего, это связано с разницей вводимой массы в ИСП-МС на одно событие обнаружения. μDG вводит постоянную абсолютную величину в малом объеме на каплю и событие обнаружения, что приводит к меньшей обнаруженной массе по сравнению с введением образцов с PN.

После успешной проверки можно проводить эксперименты, как показано на рисунке 2. Пример таких экспериментов представлен на рисунке 5 для определения размера и количественной концентрации частиц CeO2 NP. При этом можно идентифицировать сигналы для вводимых ионных и NP-растворов через μDG и PN. Для всех исследованных частиц проводилось тройное определение.

Оценка полученных данных была выполнена в порядке, описанном выше, и обобщена в таблице 3. Для Au и Ag NP, используемых для валидации дуэльно-входной установки и трех режимов анализа, сертифицированный размер и количественная концентрация частиц могут быть достигнуты при выполнении всех режимов анализа. Средние размеры частиц, полученные для CeO2 , составляют от 10 до 100 нм, что соответствует диапазону, указанному производителем.

Рисунок 1: Проектирование конфигурации интерфейса с двумя входами. Часть 1 - соединительный блок, Часть 2 - обычная система введения, Часть 3 - блок транспортировки микрокапель, Часть 4 - блок генерации микрокапель, Часть 5 - блок управления микрокаплями, а также открытая конфигурация для измерения размера капель, включая стробоскоп и ПЗС-камеру. Пожалуйста, нажмите здесь, чтобы просмотреть увеличенную версию этой цифры.

Обсуждение

Целью разработанной установки с двойным входом является максимально точное определение характеристик и количественное определение NP в отношении их размера и количественной концентрации с использованием различных режимов анализа, не зависящих от исследуемого аналита. Это достижимо благодаря сочетанию системы ввода с малым объемом (pL) и высокой массотранспортировкой (до 100%) (μDG) с обычной системой внесения (PN). Используя установку, представленную в данной работе, можно определить эффективность переноса на основе конкретного элемента, необходимую для количественного определения массы частиц, на основе ионных стандартов и независимо от эталонных материалов NP. Кроме того, НЧ, вводимые в ИСП-МС с μDG, имеют более узкое (AuNP) или аналогичное (AgNP) распределение частиц по размерам. В остальном для CeO2 наблюдалось более широкое распределение по размерам для μDG, что можно объяснить более высокой полидисперсностью анализируемого образца. Из-за введения малого объема два NP могут быть обнаружены отдельно друг от друга, что в противном случае было бы интерпретировано как один NP в традиционной конфигурации14.

Преимущества транспортного модуля μDG заключаются в высокой степени гибкости благодаря гибкой силиконовой трубке, которая упрощает юстировку установки. Резак с инжектором также можно отрегулировать во время настройки, когда он еще подключен к ICP-MS. Дополнительно применяемый поток газа He предотвращает столкновение капель, образующихся с головкой μDG, со стенками трубки20. Кроме того, газ He позволяет удалять головку μDG во время обмена образцами, даже когда ICP-MS все еще работает. Поддержание ИСП в рабочем состоянии имеет решающее значение для стабильных и надежных измерений. Поскольку головка μDG должна очищаться и промываться с каждым новым образцом или стандартом, поток гелия имеет жизненно важное значение для работы впускной системы, представленной в этой работе. Кроме того, все части установки с двойным входом должны быть правильно соединены, чтобы предотвратить проникновение кислорода в систему. Для уменьшения концентрации кислорода в представленной установке система промывается небулайзером и газом для транспортировки капель перед воспламенением плазмы не менее чем на 5-10 минут.

Когда образовавшиеся капли достигают соединительного блока, они переносятся в плазму потоком распыленной жидкости, также называемым состоянием влажной плазмы. По сравнению с использованием сухих плазменных условий это приводит к повышенному содержанию жидкости в плазме. Следовательно, интенсивность сигнала уменьшается, а флуктуации сигнала увеличиваются, т.е. увеличивается стандартное отклонение среднего измерительного сигнала13. Тем не менее, с помощью μDG и концентраций в диапазоне 0,2 мкг/л можно обнаружить сигналы над фоном. Соответствующая впрыскиваемая масса на каплю имеет низкое содержание металлов, которое близко к пределам обнаружения для некоторых элементов (например, Au, Ag, Ce). Если использовать различные концентрации для калибровки вдоль этого предела, то можно наблюдать две линейные области с перекрытием примерно на 0,05 мкг/л для Ce и 2 мкг/л для Ag. Ниже перекрывающейся области наблюдаемые сигналы близки к фону21 для конкретного элемента. Выше этих пределов можно определить линейный рабочий диапазон μDG. Даже при наличии возможности измерения низких концентраций невозможно различить ионы и NP одного и того же аналита в капле, если они присутствуют одновременно. В противном случае, используя обычную систему введения, можно определить средний ионный фон и вычесть его из всех сигналов, чтобы получить только сигналы частиц.

Системы, основанные на ЦРТ, также имеют ряд ограничений, которые могут быть частично обойдены путем применения предлагаемой системы с двойным входом. Однако, если частота капель μDG превышает 50 Гц, создать постоянную картину капель не представляется возможным. Образовавшиеся капли могут сталкиваться, и, следовательно, происходит обмен аналита. Правильная регулировка расхода газа также важна для надежной транспортировки капли в систему ICP-MS, а также для правильной работы PN. Предлагаемая система с двойным входом в настоящее время не поддерживает автоматизацию процедуры измерения, поскольку существует необходимость ручной замены растворов образцов.

В будущем μDG может быть использован для определения характеристик и количественного определения НЧ в сложных матрицах и образцах окружающей среды. Чтобы предотвратить засорение μDG из-за более высокой вязкости раствора, сложности и поверхностного натяжения, следует использовать соответствующую конструкцию головки. В зависимости от конструкции головки μDG и работы источника питания, возможно генерирование капель, содержащих частицоподобные системы, такие как клетки, мицеллы или липидные носители, для которых стандартные эталонные материалы вообще недоступны.

Раскрытие информации

Все авторы заявляют об отсутствии конфликта интересов.

Благодарности

Эта работа была поддержана BfR SFP 1322-642 для F.L.K и P.R., BfR SFP 1322-724 для D.R. и стипендией BfR для старших научных сотрудников S.A.P.

Материалы

| Name | Company | Catalog Number | Comments |

| Au ionic (1000 mg L-1 stock) | VWR, UK | 85550.18E | |

| Ag ionic (1000 mg L-1 stock) | Ultra Scientific, RI, USA | ICM-103 | |

| Ag NP (75nm, NIST 8017) | NIST, Gaithersburg, MD, USA | no longer available | |

| Au NP (60nm, NIST 8013) | NIST, Gaithersburg, MD, USA | no longer available | |

| Ce ionic (1000 mg L-1 stock) | VWR, UK | 85557.18E | |

| CeO2 (10-100nm, NM212) | EU Joint Research Centre | NM212 | |

| Excel 2016 | Microsoft | ||

| Fiji | ImageJ | ||

| Glass female spherical ball + Glass male ball | Fisher Scientific | 12499016 | |

| HCl (emprove bio) | Merck, Germany | 100317 | |

| ICP-MS spray chamber with ipact bead | LabKings | LK6-45013 (OEM 3600170) | |

| Metal clamps for spherical glass joint | Fisher Scientific | 11322015 | |

| Metal T-Piece | Swagelok | SS-4-VCR-T | |

| Microdrop Dispenser Head, non heated | microdrop Technologies | 944 | |

| Microdrop Dispensing System MD-E-3000 | microdrop Technologies | ||

| MilliQ water (MilliPore gradient) | Merck MilliPore, Darmstadt, Germany | ||

| O-ring free quartz torch | Analytical West | 450-301 | |

| PFA-ST concentric nebulizer | Elemental Scientific | ES-2042 | |

| Silicone Rubber Tubing - 60° Shore - Platinum Cured - Black | Silex | ||

| XIMEA Cam Tool | XIMEA |

Ссылки

- Linsinger, T. P. J., Peters, R., Weigel, S. International interlaboratory study for sizing and quantification of Ag nanoparticles in food simulants by single-particle ICPMS. Analytical and Bioanalytical Chemistry. 406 (16), 3835-3843 (2014).

- Krystek, P., et al. Method development and inter-laboratory comparison about the determination of titanium from titanium dioxide nanoparticles in tissues by inductively coupled plasma mass spectrometry. Analytical and Bioanalytical Chemistry. 406 (16), 3853-3861 (2014).

- Degueldre, C., Favarger, P. Y., Bitea, C. Zirconia colloid analysis by single particle inductively coupled plasma-mass spectrometry. Analytica Chimica Acta. 518 (1-2), 137-142 (2004).

- Degueldre, C., Favarger, P. Y. Colloid analysis by single particle inductively coupled plasma-mass spectroscopy: a feasibility study. Colloid Surface A. 217 (1-3), 137-142 (2003).

- Pace, H. E., et al. Determining transport efficiency for the purpose of counting and sizing nanoparticles via single particle inductively coupled plasma mass spectrometry. Analytical Chemistry. 83 (24), 9361-9369 (2011).

- Verboket, P. E., Borovinskaya, O., Meyer, N., Gunther, D., Dittrich, P. S. A new microfluidics-based droplet dispenser for ICPMS. Analytical Chemistry. 86 (12), 6012-6018 (2014).

- Shigeta, K., et al. Application of a micro-droplet generator for an ICP-sector field mass spectrometer - optimization and analytical characterization. Journal of Analytical Atomic Spectrometry. 28 (5), 646-656 (2013).

- Gschwind, S., Hagendorfer, H., Frick, D. A., Gunther, D. Mass quantification of nanoparticles by single droplet calibration using inductively coupled plasma mass spectrometry. Analytical Chemistry. 85 (12), 5875-5883 (2013).

- Gschwind, S., et al. Capabilities of inductively coupled plasma mass spectrometry for the detection of nanoparticles carried by monodisperse microdroplets. Journal of Analytical Atomic Spectrometry. 26 (6), 1166-1174 (2011).

- Zarrln, F., K, S. L., Socha, J. R. Droplet size measurements of various nebulizers using differential electrical mobluty particle sizer. Journal of Aerosol Science. 22, 343-346 (1991).

- Geertsen, V., Lemaitre, P., Tabarant, M., Chartier, F. Influence of design and operating parameters of pneumatic concentric nebulizer on micro-flow aerosol characteristics and ICP-MS analytical performances. Journal of Analytical Atomic Spectrometry. 27 (1), 146-158 (2012).

- Mehrabi, K., Günther, D., Gundlach-Graham, A. Single-particle ICP-TOFMS with online microdroplet calibration for the simultaneous quantification of diverse nanoparticles in complex matrices. Environmental Science. Nano. 6, 3349-3358 (2019).

- Ramkorun-Schmidt, B., Pergantis, S. A., Esteban-Fernandez, D., Jakubowski, N., Gunther, D. Investigation of a combined microdroplet generator and pneumatic nebulization system for quantitative determination of metal-containing nanoparticles using ICPMS. Analytical Chemistry. 87 (17), 8687-8694 (2015).

- Rosenkranz, D., et al. Improved validation for single particle ICP-MS analysis using a pneumatic nebulizer/microdroplet generator sample introduction system for multi-mode nanoparticle determination. Analytica Chimica Acta. 1099, 16-25 (2020).

- National Institute of Standards and Technology. Report of investigation reference material. Reference material 8017. National Institute of Standards and Technology. , (2015).

- Tavares, A. M., et al. Genotoxicity evaluation of nanosized titanium dioxide, synthetic amorphous silica and multi-walled carbon nanotubes in human lymphocytes. Toxicology In Vitro. 28 (1), 60-69 (2014).

- Au-Kaur, I., et al. Dispersion of Nanomaterials in Aqueous Media: Towards Protocol Optimization. Journal of Visualized Experiments. (130), e56074(2017).

- Nanotechnologies. Size distribution and concentration of inorganic nanoparticles in aqueous media via single particle inductively coupled plasma mass spectrometry. ISO/TS19590 Nanotechnologies. , (2017).

- Shigeta, K., et al. Application of a micro-droplet generator for an ICP-sector field mass spectrometer - optimization and analytical characterization. Journal of Analytical Atomic Spectrometry. 28, 646-656 (2013).

- Koch, J., et al. Accelerated evaporation of microdroplets at ambient conditions for the on-line analysis of nanoparticles by inductively-coupled plasma mass spectrometry. Journal of Analytical Atomic Spectrometry. 28 (11), 1707-1717 (2013).

- Tuoriniemi, J., Cornelis, G., Hassellov, M. A new peak recognition algorithm for detection of ultra-small nano-particles by single particle ICP-MS using rapid time resolved data acquisition on a sector-field mass spectrometer. Journal of Analytical Atomic Spectrometry. 30 (8), 1723-1729 (2015).

Перепечатки и разрешения

Запросить разрешение на использование текста или рисунков этого JoVE статьи

Запросить разрешениеСмотреть дополнительные статьи

This article has been published

Video Coming Soon

Авторские права © 2025 MyJoVE Corporation. Все права защищены