É necessária uma assinatura da JoVE para visualizar este conteúdo. Faça login ou comece sua avaliação gratuita.

Method Article

Reduzindo a emissão de combustível de madeira do salgueiro pela baixa temperatura microondas assistida hidrotermal carbonização

Neste Artigo

Resumo

Um protocolo para a depleção de precursores de emissão de biomassa de baixa qualidade por microondas de baixa temperatura assistida por tratamento de carbonização hidrotermal é apresentado. Este protocolo inclui os parâmetros de microondas e a análise do produto de biocoal e água de processo.

Resumo

A biomassa é um combustível sustentável, já que suas emissões de CO2 são reintegradas no crescimento da biomassa. No entanto, os precursores inorgânicos na biomassa causam impacto ambiental negativo e formação de escória. A madeira de salgueiro de Coppice (SRC) de rotação curta selecionada tem um alto teor de cinzas (= 1,96%) e, portanto, um alto teor de precursores de emissões e escórias. Portanto, a redução de minerais da madeira de salgueiro SRC por microondas de baixa temperatura assistida por carbonização hidrotermal (MAHC) a 150 ° c, 170 ° c e 185 ° c é investigada. Uma vantagem da MAHC sobre reatores convencionais é uma condutância de temperatura mesmo no meio de reação, pois as microondas penetram todo o volume do reator. Isso permite um melhor controle de temperatura e uma recarga mais rápida. Portanto, uma sucessão de reações de despolimerização, transformação e repolimerização pode ser analisada de forma eficaz. Neste estudo, a análise da perda de massa, teor de cinzas e composição, valores de aquecimento e relações molar O/C e H/C da madeira de salgueiro tratada e não tratada da SCR mostraram que o teor mineral do carvão MAHC foi reduzido e o valor de aquecimento aumentado. A água do processo mostrou um pH de diminuição e continha furfural e 5-metilfurfural. Uma temperatura de processo de 170 ° c mostrou a melhor combinação de entrada de energia e redução de componentes de cinzas. O MAHC permite uma melhor compreensão do processo de carbonização hidrotérmica, enquanto uma aplicação industrial em larga escala é improvável por causa dos altos custos de investimento.

teor de cinzas (= 1,96%) e, portanto, um alto teor de precursores de emissões e escórias. Portanto, a redução de minerais da madeira de salgueiro SRC por microondas de baixa temperatura assistida por carbonização hidrotermal (MAHC) a 150 ° c, 170 ° c e 185 ° c é investigada. Uma vantagem da MAHC sobre reatores convencionais é uma condutância de temperatura mesmo no meio de reação, pois as microondas penetram todo o volume do reator. Isso permite um melhor controle de temperatura e uma recarga mais rápida. Portanto, uma sucessão de reações de despolimerização, transformação e repolimerização pode ser analisada de forma eficaz. Neste estudo, a análise da perda de massa, teor de cinzas e composição, valores de aquecimento e relações molar O/C e H/C da madeira de salgueiro tratada e não tratada da SCR mostraram que o teor mineral do carvão MAHC foi reduzido e o valor de aquecimento aumentado. A água do processo mostrou um pH de diminuição e continha furfural e 5-metilfurfural. Uma temperatura de processo de 170 ° c mostrou a melhor combinação de entrada de energia e redução de componentes de cinzas. O MAHC permite uma melhor compreensão do processo de carbonização hidrotérmica, enquanto uma aplicação industrial em larga escala é improvável por causa dos altos custos de investimento.

Introdução

A aplicação de microondas para carbonização hidrotermal (mahc) foi utilizada para a transformação termoquímica de compostos modelo de biomassa como frutose, glicose1,2 ou celulose3, e para substratos orgânicos, preferencialmente resíduos de material4,5,6,7,8,9,10. A utilização de microondas é vantajosa, pois permite um aquecimento mesmo da biomassa tratada de2,10 principalmente através de perdas térmicas de um solvente dielétrico11,12, embora as microondas não Não transferir energia suficiente para quebrar diretamente as ligações químicas e induzir reações13. As microondas penetram todo o volume de reação do vaso do reator HTC e transferem a energia diretamente para o material, o que não é possível com um reator convencional que mostra uma taxa de aquecimento mais lenta devido à alta capacidade de aquecimento do manto de aço e a amostra própria14. A excitação uniforme das moléculas de água da amostra por microondas permite um melhor controle do processo, pois a temperatura no reator de microondas é distribuída uniformemente11,14,15 e a recarga após a reacção é muito mais rápida. Além disso, reatores convencionais aquecer muito mais lento e as reações químicas que ocorrem durante o aquecimento pode viés os resultados que são geralmente atribuídos à temperatura final. O controle melhorado do processo em um reator MAHC permite uma elaboração precisa da dependência de temperatura de reações selecionadas do HTC (por exemplo, desidratação ou descarboxilação). Outra vantagem da distribuição de temperatura uniforme no volume do reator HTC é a menor aderência de partículas imobilizadas e completamente carbonizadas na parede interna do reator2. Entretanto, a água é somente um solvente absorvente médio da microonda que mostre mesmo a diminuição da absorvência da microonda em umas temperaturas mais elevadas, que limite a temperatura máxima alcançável. Este efeito negativo é compensado quando os ácidos são produzidos durante o processo HTC ou catalisadores (espécies iônicas ou polares) são adicionados antes do tratamento. As reações induzidas por microondas mostram rendimentos mais elevados do produto em geral11,15 e especificamente de 5-hidroximetilfurfural (5-HMF) de frutose em comparação com a areia-leito catalisada reações12. Eles também têm um equilíbrio de energia muito melhor, em seguida, métodos de aquecimento convencionais15,16.

O conceito químico fundamental da carbonização hidrotérmica é a degradação e a polimerização sucessiva da biomassa. No decorrer destas reações interagindo complexas o tecido é empobrecido do oxigênio, que aumenta o valor de aquecimento. No início, os polímeros hemicelulose e celulose são hidrolisados para monômeros de açúcar17, embora as baixas temperaturas afetem principalmente a hemicelulose18,19,20,21. Nesta fase inicial das reacções HTC, os ácidos orgânicos são formados a partir da transformação dos aldeídos de açúcar e da desacetilação da hemicelulose. Estes ácidos podem ser ácido acético, láctico, levulínico, acrílico ou fórmico20,21,22 e diminuem o pH da água de reação no reator. Devido à dissociação, eles formam íons negativos livres que aumentam o produto íon na água do processo. O aumento do íon produto permite a resolução de cátions, que são os principais constituintes das cinzas na biomassa. Por este mecanismo, o tecido é esgotado de precursores de emissão e formadores de escória (por exemplo, potássio, sódio, cálcio, cloro e metais pesados)23,24.

Os ácidos orgânicos formados podem suportar a desidratação de monómeros de açúcar para furanos. Um produto de desidratação de açúcar comum é furfural e 5-hidroximetilfurfural, que são produtos viáveis para a indústria química, como eles servem como produtos de plataforma (por exemplo, para a síntese de biopolímeros). 5-metilfurfural pode ser formado por reações catalisadas de celulose25,26 ou 5-hidroximetilfurfural27. Enquanto a síntese do biopolímero é uma repolimerização artificial condições controladas, os furanos também podem condensar, polimerizar e formar estruturas aromáticas de alto peso molecular no ambiente químico complexo do reator MAHC. A interação dos compostos orgânicos e inorgânicos solubilizados com a matriz de células de madeira modificada adiciona à complexidade do sistema de reação20. As vias de reação de polimerização de Furano empregam condensação de aldol ou/e desidratação intermolecular18,20 e produzem partículas de hidrocarvão com um escudo hidrofóbico e um núcleo mais hidrófilo28. Ainda não é revelado se as partículas de biomassa são completamente decompostas e, em seguida, repolimerizadas ou se as partículas de biomassa servem como um modelo para a carbonização. No entanto, as reações de degradação e repolimerização compreendem as reações de desidratação e descarboxilação, bem como29,30, o que induz a queda na Van Krevelen diagrama para as relações o/c e H/c de carbono negro.

Enquanto outros estudos provaram o efeito de redução mineral do reator convencional baseado tratamento hidrotermal31, de uma lavagem de água com lixiviação mecânica combinada32 ou água/acetato de amônio/ácido clorídrico lavar33, nossa estudos investigam a lixiviação mineral durante a carbonização a baixa temperatura com microondas pela primeira vez. Como este estudo se concentra na lixiviação precursora de emissão para a modernização do combustível, investiga o destino do potássio, sódio, magnésio, cálcio, cloro, enxofre, nitrogênio e metais pesados. Os precursores finos da poeira formam sais voláteis (por exemplo, KCl ou K2assim4) em temperaturas elevadas na fase gasosa. Quando estes sais se acumulam no gás do conduto, os metais pesados como o zinco podem scvingá-los como partículas da nucleação, que conduz a uma reação chain do crescimento da partícula. Em baixas temperaturas do gás de conduto, a condensação de sal desencadeia ainda mais o crescimento de partículas e resulta em emissão de poeira fina cancerogênica da chaminé. Estas emissões são actualmente o principal factor que compromete a sustentabilidade dos combustíveis de biomassa. Uma fonte de energia sustentável depende de sua redução por filtros caros ou de sua redução nos combustíveis (por exemplo, por MAHC). Como este estudo segue uma abordagem prática, a madeira de salgueiro de Coppice de curta rotação (SRC) foi escolhida como uma matéria-prima potencial de bioenergia com altas taxas de crescimento. Ele pode ser cultivado por agricultores em seus campos para uma fonte de alimentação autossustentável por gaseificação, mas também para a geração de calor por combustão direta. Uma desvantagem do salgueiro SRC é seu índice elevado da casca devido a uma baixa haste: relação da casca no estágio maduro. A casca contem muitos minerais em comparação com a madeira34,35,36,37 e rende umas quantidades mais elevadas de emissões gasosas ou de partícula38. A baixa temperatura HTC pode melhorar as propriedades da combustão da madeira do salgueiro de SRC e, desse modo, contribui a um calor e uma fonte de alimentação sustentáveis. Outro parâmetro importante do biocarvão HTC investigado neste estudo é a sua densidade de energia, a sua maior temperatura de combustão inicial e sua maior temperatura de combustão final39.

Protocolo

1. preparação do material da amostra

- Colheita de salgueiro de cinco anos de idade, tipo clone "Tordes" ([Salix schwerinii x s. viminalis] x s. vim.), com uma altura de 12 − 14 m e um diâmetro do peito de aproximadamente 15 cm.

- Lasque a madeira e seque as microplaquetas em um secador da estufa por 24 h em 105 ° c.

- Corte as lascas de madeira com um moinho de corte e moer com um moinho centrífugo para um tamanho de partícula de 0,12 mm.

2. carbonização hidrotermal assistida por microondas

- Use um forno de microondas com 850 W e uma frequência de magnetron de 2.455 MHz.

- Coloque 500 mg de matéria-prima da etapa 1,3 em um vaso de reação de polytetrafluoroetileno (PTFE) de 50 mL com uma espátula. Adicionar 10 mL de água desmineralizada. Aparafuse a tampa da embarcação de reacção de modo a que a válvula de pressão na tampa esteja no mesmo nível que a aba da tampa.

- Para cada temperatura de tratamento, coloque doze vasos de reação com matérias-primas no forno de microondas e feche o forno.

- Configurar três programas de temperatura, com o microondas para as três temperaturas: 150 ° c (rampa + 12,5 ° c Min-1, segure 60 min, potência de pico 50%), 170 ° c (rampa + 9,6 ° c Min-1, Hold 60 min, potência de pico 80%) e 185 ° c (rampa + 5,3 ° c Min-1 , segure 30 min, rampa-1,1 ° c Min-1 a 150 ° c, potência de pico 100%). Inicie o forno de microondas, para cada programa único.

- Depois que o programa for concluído, remova os vasos de reação, permita que eles esfriem e reativem. Em seguida, abri-los um armário de fumos depois de liberar a pressão dentro.

- Adicione 35 mL de água destilada duas vezes a cada vaso de reação. Despeje a solução em cada embarcação para um cilindro de centrífuga e centrífuga em 1.714 x g por 10 min.

- A água do processo é drenada em outro tubo e armazenada congelada a-5 ° c para análise de pH e cromatografia gasosa-espectrometria de massas (GC-MS).

- Congele o cilindro da centrífuga com a pelota restante do biocoal em-5 ° c. Em seguida, tirar a pelota de biocoal e seque-o a 105 ° c por 24 h. pesar a pelota de biocoal e calcular a perda de peso induzida pelo tratamento de MAHC.

- Repita as etapas 2.2 − 2.8 quatro vezes por a temperatura (48 embarcações da reação por a temperatura) para produzir bastante biocoal (aproximadamente 22 g) para a análise subseqüente.

3. determinação do teor de cinzas

- Pesar 20 pratos cerâmicos vazios individualmente. Adicionar em cada 1 g de amostra (5 x 1 g de matéria-prima, e 5 x 1 g de biocoal a partir de cada tratamento de temperatura).

Nota: como os pratos não podem ser rotulados, um plano deve ser desenhado para a disposição dos vasos no forno. - Coloque os pratos cerâmicos abertos em um forno de mufla e feche o forno.

- Programe um programa de temperatura para o forno de mufla (+ 6 ° c Min-1 de 25 ° c a 250 ° c, segure 60 min, + 10 ° c Min-1 a 550 ° c, segure 120 min) e inicie o programa.

- Depois que o programa é terminado, deixe a fornalha da mufla refrigerar para baixo a 105 ° c. Em seguida, abra o forno e tirar os pratos de cerâmica.

- Coloc os pratos cerâmicos em um extrator (tabela dos materiais) enchido com um agente de secagem que consiste no gel de silicone. Fechar o dessecador e secar a vácuo com a ajuda de uma bomba de vácuo.

- Tirar os pratos cerâmicos após 24 h de resfriamento. Pesar o prato cerâmico contendo as cinzas e calcular o peso de cinzas subtraindo o peso do prato cerâmico vazio.

- Determine o teor de cinzas em percentagem dividindo o peso de cinzas pela massa seca da matéria-prima ou do biocoal.

4. determinação dos valores de aquecimento mais altos e inferiores

- Ative a bomba de água do calorímetro e abra a válvula de oxigênio para fornecer 99,5% de oxigênio para o calorímetro.

- Pesar 1 g de glicose e colocá-lo em um saco plástico de amostra com um valor calorífico definido de 46.479 J/g. Coloque o saco de amostra no cadinho de combustão de uma bomba de calorímetro.

- Adicione 5 mL de água desionizada duas vezes no fundo da bomba e aparafuse a bomba. Coloque a bomba no calorímetro e feche o calorímetro.

- Insira o peso da amostra e altere as configurações para o método do saco de amostra. Comece o calorímetro.

- Depois que a medida é terminada, tome para fora a bomba, gire-a upside-down e agite-a lentamente por 1 minuto.

- Desaparafuse a bomba, retire 5 mL de água duas vezes desmineralizada e guarde-a em um recipiente de tampa de rosca para posterior análise de cromatografia iónica.

- Repita os passos 4.2 − 4.6 três vezes para obter o padrão de calibração.

- Repita os passos 4.2 − 4.6 cinco vezes com cada biocoal MAHC (150 ° c, 170 ° c, 185 ° c) e a matéria-prima.

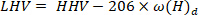

- Calcule o valor de aquecimento mais baixo usando a seguinte equação40:

onde LHV é o valor de aquecimento mais baixo, HHV é o valor de aquecimento mais elevado obtido do calorímetro na etapa 4,4, e ω é o índice do hidrogênio [obtido da análise elementar.

do hidrogênio [obtido da análise elementar.

5. cromatografia iónica para quantificação de cloro

Nota: Verifique a calibração do cromatógrafo iônico antes da análise.

- Tire os 5 mL da solução da etapa 4,8 e adicione 45 mL de água duas vezes desmineralizada em uma máscara volumétrica de 50 mL.

- Insira o tubo de sucção da amostra em um recipiente de amostra e desenhe aproximadamente 3 mL da amostra com uma seringa na pré-coluna. Inicie a execução da análise.

- Realize as medições de acordo com as instruções do fabricante.

- Repita as etapas 5,2 e 5,3 para cada amostra preparada na seção 4.

6. análise elementar para a determinação das relações o/C e H/C

- Selecione um método apropriado do manual do instrumento para que as amostras sejam medidas.

- Faça todos os 20 mg padrões de sulfonamida e espaços em branco necessários para calibrar o dispositivo.

- Para preparar uma amostra de material, colocar 20 mg de amostra em folha de estanho sobre o micro equilíbrio. Pesar a amostra na folha de estanho, feche a folha em torno da amostra e pressione o pacote para conter o mais pequeno ar possível. Depois repita este 5x para cada amostra.

Nota: a fim de ser capaz de analisar as amostras de biochar, a mesma quantidade de trióxido de tungstênio como a quantidade da amostra deve ser adicionado em uma proporção de 1:1. Isto é necessário para compensar o oxigênio ausente no biochar para assegurar a combustão completa no analisador elementar. - Insira as amostras preparadas no amostrador automático do analisador elementar.

- Abra a válvula de oxigênio e hélio para a câmara de combustão do analisador elementar.

- Inicie a análise quando o dispositivo atingiu a temperatura especificada pelo dispositivo. Neste caso, aguarde até que a temperatura atinja 900 ° c.

- Calcule as toupeiras de cada elemento no padrão do sulfonamida pelo peso padrão do sulfonamida (etapa 6,2), e o peso de 1 toupeira do elemento respectivo.

- Calcule a relação entre as toupeiras de C, H, S e N na sulfonamida, obtidas da etapa 6,7, e as respectivas áreas de pico.

- Subtrair o conteúdo de cinzas da amostra, obtido da etapa 3,7, do peso total da amostra.

- Comparar a área de pico do respectivo elemento no padrão de sulfonamida e a amostra, e multiplicar pela toupeira de cada elemento na sulfonamida para obter a toupeira do elemento na amostra.

- Calcule o peso de C, H, S e N na amostra multiplicando a toupeira do elemento, obtida da etapa 6,10, com a respectiva massa molar do elemento a partir da tabela periódica.

- Calcule o peso do oxigênio na amostra usando a massa da amostra livre de cinzas, obtida da etapa 6,9, e subtraindo o peso de C, H, N e S, obtidos da etapa 6,11.

- Calcule as razões molar H/C e O/C na matéria-prima e nas amostras de biocarvão da MAHC.

7. espectroscopia de emissão óptica de plasma acoplado induzido

- Pesar 400 mg de matéria-prima seca ou biocoal MAHC e colocá-lo em uma embarcação de reação de PTFE 50 mL com uma espátula. Adicionar 3 mL de 69% de ácido nítrico e 9 mL de 35% de ácido clorídrico.

- Aparafuse a tampa da embarcação de reacção de modo a que a válvula de pressão na tampa esteja no mesmo nível que a aba da tampa.

- Coloque os vasos de reação das amostras a serem analisados no forno de microondas e feche o forno.

- Programe o programa de temperatura para a degradação completa do material orgânico: rampa + 15,5 ° c Min-1 a 200 ° c, segure 30 min, esfrie até 180 ° c, segure por 5 min. Inicie o forno de microondas.

- Depois que o programa for concluído, remova os vasos de reação, permita que eles esfriem e reativem. Em seguida, abra os vasos um armário de fumos depois de liberar a pressão no interior.

- Despeje as amostras em um cilindro de bulbo de 50 mL. Em seguida, lave o vaso de reação completamente com água duas vezes desionizada e transferi-lo para o cilindro do bulbo. Levante o cilindro para a marca de 50 mL com água duas vezes desionizada para garantir até mesmo a diluição de todas as amostras.

- Filtre a amostra da etapa 7,6 com papel de filtro de malha de 150 μm. Encha o filtrado em tubos de centrifugação cônicos de 50 mL.

- Coloque as amostras padrão no auto-injector do ICP-OES. As amostras padrão são das concentrações conhecidas (0, 1 ppm, 0, 1 ppm, 0,1 ppm, 1 ppm 10 ppm, 20 ppm, 50 ppm) dos elementos a serem quantificados (CA, as, B, be, Fe, se, Zn, AG, Al, BA, bi, CD, co, CR, UC, GA, K, li , Mg, MN, mo, na, Ni, PB, RB, Sr, te, TL, V).

- Coloque as amostras no auto-injector do ICP-OES e execute a análise ICP-OES com os mesmos parâmetros.

- Após a análise ICP-OES, obter a concentração elementar do software, calculada automaticamente em mg/kg, com base nas curvas de calibração obtidas a partir de amostras padrão na etapa 7,8.

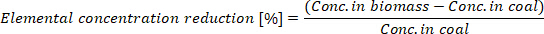

- Calcule a redução da concentração elementar no biocoal produzido:

onde conc. na biomassa é a concentração elementar na biomassa e conc. No carvão é a concentração elementar no biocoal.

8. medindo o pH do processo de água HTC

- Encha cada fração líquida do tratamento de MAHC (etapa 2,7) da matéria-prima e dos três biocoals em quatro BEAKERS respectivos.

- Calibre a sonda de pH com soluções padrão.

- Medir o pH da fração líquida da matéria-prima e os três biocarvais da MAHC.

9. cromatografia gasosa-espectrometria de massas

- Filtre as frações líquidas do tratamento da MAHC (etapa 2,7) com papel de filtro de malha de 150 μm. Adicione 20 mL de metanol a 1 mL das frações líquidas filtradas.

- Transfira 200 μL para um frasco de amostrador automático GC-MS e coloque o frasco para injetáveis no amostrador automático GC-MS.

- Diluir os padrões puros de furfural e 5-methylfurfural (grau analítico) para baixo a 10-2, 10-3, 10-4, e 10-5 com metanol.

- Coloque os padrões no amostrador automático GC-MS e analise-os com os parâmetros: 1 μL de volume de injeção a 230 ° c temperatura do injector e 1:40 Split; 5MS coluna não polar (tabela de materiais) com 15 m de comprimento e 0,25 mm de espessura de filme; programa de temperatura 30 ° c, segure 2 min, rampa de + 40 ° c/min a 250 ° c, segure 2 min; ionização com 70 mV e detector MS no modo de digitalização com uma gama m/z de 35 − 400, cada digitalização em 0,3 s.

- Estabeleça curvas de calibração pela área de pico de contagem total de íons (TIC) e a concentração de compostos.

- Execute as amostras preparadas da fase líquida do biocoal de HTC com os mesmos parâmetros analíticos e identifique o furfural e o 5-methylfurfural por meio do tempo da retenção do padrão e do fósforo do espectro em uma biblioteca dos espectros.

- Determine as concentrações de furfural e 5-methylfurfural usando a curva de calibração calculada (etapa 9,6) e inserindo as áreas de pico de amostra de furfural e 5-metilfurfural.

10. estatísticas

- Analise os dados com o teste de Shapiro Wilks para distribuição normal.

- Use o teste U de Mann-Whitney para conjuntos de dados não distribuídos normalmente e o teste t para conjuntos de dados normalmente distribuídos para encontrar diferenças significativas entre os conjuntos de dados.

Nota: se um conjunto de dados é normalmente distribuído e o outro não, use o teste U de Mann-Whitney.

Resultados

Os resultados da análise elementar revelaram diferenças entre a relação o/C-H/C da madeira de salgueiro e os biocarvais da MAHC (Figura 1). A matéria-prima apresenta maiores proporções de O/C-H/C e uma maior variação dos valores. O tratamento da MAHC reduziu a variação de valor devido à homogeneização no reator de microondas. A precisão do reator de microondas permitiu a diferenciação de três estágios de degradação. A relação H/C foi re...

Discussão

O MAHC permite a diferenciação dos passos da degradação química aplicando diferentes intensidades de tratamento térmico. Portanto, é possível avaliar as interações entre a perda de massa, relação O/C-H/C, valor de aquecimento, redução do componente de cinzas, aumento do pH da água do processo e acúmulo de furanos na água do processo. A vantagem do método de MAHC sobre o método convencional do reator de HTC é baseada na condução térmica através das microondas que penetram o volume inteiro do reator...

Divulgações

Os autores não têm nada a revelar.

Agradecimentos

Os autores gostam de agradecer a Christoph Warth, Michael Russ, Carola Lepski, Julian Tejada e Dr. Rainer Kirchhof para seu apoio técnico. O estudo foi financiado pelo BMBF (projeto BiCoLim-bio-combustibles limpios) o número de subvenção 01DN16036.

Materiais

| Name | Company | Catalog Number | Comments |

| 5MS non-polar cloumn | Thermo Fisher Scientific,Waltham, USA | TraceGOLD SQC | GCMS |

| 9µm polyvinylalcohol particle column | Methrom AG, Filderstadt, Germany | Metrosep A Supp 4 -250/4.0 | Ion chromatography |

| argon | Westfalen AG, Münster, Germany | UN 1006 | ICP-OES |

| calorimeter | IKA-Werke GmbH & Co.KG, Stauffen, Germany | C6000 | higher and lower heating value |

| centrifuge | Andreas Hettich GmbH & Co.KG, Germany | Rotofix 32 A | |

| centrifuge mill | Retsch Technology GmbH, Haan, Germany | ZM 200 | |

| ceramic dishes | Carl Roth GmbH&Co.KG, Karlsruhe, Germany | XX83.1 | Ash content |

| cutting mill | Fritsch GmbH, Markt Einersheim, Germany | pulverisette 19 | |

| D(+) Glucose | Carl Roth GmbH&Co.KG, Karlsruhe, Germany | X997.1 | higher and lower heating value |

| elemental analyzer | elementar Analysesysteme GmbH, Langenselbold, Germany | varioMACRO cube | elemental analysis |

| exicator | DWK Life Sciences GmbH, Wertheim, Germany | DURAN DN300 | Ash content |

| GC-MS system | Thermo Fisher Scientific,Waltham, USA | Trace 1300 | GCMS |

| hydrochloric acid | Carl Roth GmbH&Co.KG, Karlsruhe, Germany | HN53.3 | ICP-OES |

| ICP OES | Spectro Analytical Instruments GmbH, Kleve, Germany | Spectro Blue-EOP- TI | ICP-OES |

| Ion chromatograph | Methrom GmbH&Co.KG, Filderstadt, Germany | 833 Basic IC plus | Ion chromatography |

| kiln dryer | Schellinger KG, Weingarten, Germany | ||

| kiln dryer | Schellinger KG, Weingarten, Germany | Ash content | |

| mesh filter paper | Carl Roth GmbH&Co.KG, Karlsruhe, Germany | L874.1 | ICP-OES |

| microwave oven | Anton Paar GmbH, Graz, Austria | Multiwave Go | |

| muffel furnance | Carbolite Gero GmbH &Co.KG, Neuhausen, Germany | AAF 1100 | Ash content |

| nitric acid | Carl Roth GmbH&Co.KG, Karlsruhe, Germany | 4989.1 | ICP-OES |

| oxygen | Westfalen AG, Münster, Germany | UN 1072 | higher and lower heating value |

| pH-meter | ylem Analytics Germany Sales GmbH & Co. KG, Weilheim,Germany | pH 3310 | pH |

| sample bag | IKA-Werke GmbH & Co.KG, Stauffen, Germany | C12a | higher and lower heating value |

| Standard Laboratory Vessels and Instruments | |||

| standard samples | Bernd Kraft GmbH, Duisburg, Germany | ICP-OES | |

| sulfonamite | elementar Analysesysteme GmbH, Langenselbold, Germany | SLBS4782 | elemental analysis |

| teflon reaction vessels | Anton Paar, Austria | HVT50 | |

| teflon reaction vessels | Anton Paar, Austria | HVT50 | ICP-OES |

| tin foil | elementar Analysesysteme GmbH, Langenselbold, Germany | S12.01-0032 | elemental analysis |

| tungstenVIoxide | elementar Analysesysteme GmbH, Langenselbold, Germany | 11.02-0024 | elemental analysis |

| twice deionized water | Carl Roth GmbH&Co.KG, Karlsruhe, Germany | ||

| twice deionized water | Carl Roth GmbH&Co.KG, Karlsruhe, Germany | higher and lower heating value | |

| twice deionized water | Carl Roth GmbH&Co.KG, Karlsruhe, Germany | ICP-OES |

Referências

- Li, C., Zhao, Z. K., Cai, H., Wang, A., Zhang, T. Microwave-promoted conversion of concentrated fructose into 5-hydroxymethylfurfural in ionic liquids in the absence of catalysts. Biomass and Bioenergy. 35 (5), 2013-2017 (2011).

- Möller, M., Harnisch, F., Schröder, U. Microwave-assisted hydrothermal degradation of fructose and glucose in subcritical water. Biomass and Bioenergy. 39, 389-398 (2012).

- Guiotoku, M., Rambo, C. R., Hansel, F. A., Magalhães, W. L. E., Hotza, D. Microwave-assisted hydrothermal carbonization of lignocellulosic materials. Materials Letters. 63 (30), 2707-2709 (2009).

- Guiotoku, M., Rambo, C. R., hansel, F. A., Magalhães, W. L. E., Hotza, D. Microwave-assisted hydrothermal carbonization of lignocellulosic materials. Materials Letters. (63), 2707-2709 (2009).

- Kannan, S., Gariepy, Y., Raghavan, G. S. V. Optimization and characterization of hydrochar produced from microwave hydrothermal cabonization of fish waste. Waste Management. , 159-168 (2017).

- Elaigwu, S. E., Greenway, G. M. Microwave-assisted and conventional hydrothermal carbonization of lignocellulosic waste material: Comparison of the chemical and structural properties of the hydrochars. Journal of Analytical and Applied Pyrolysis. 118, 1-8 (2016).

- Elaigwu, S. E., Greenway, G. M. Microwave-assisted hydrothermal carbonization of rapeseed husk: A strategy for improving its solid fuel properties. Fuel Processing Technology. 149, 305-312 (2016).

- Chen, W. -. H., Ye, S. -. C., Sheen, H. -. K. Hydrothermal carbonization of sugarcane bagasse via wet torrefaction in association with microwave heating. Bioresource technology. 118, 195-203 (2012).

- Nizamuddin, S., et al. Upgradation of chemical, fuel, thermal, and structural properties of rice husk through microwave-assisted hydrothermal carbonization. Environmental science and pollution research international. 25 (18), 17529-17539 (2018).

- Nizamuddin, S., et al. An overview of microwave hydrothermal carbonization and microwave pyrolysis of biomass. Reviews in Environmental Science and Bio/Technology. 17 (4), 813-837 (2018).

- Dallinger, D., Kappe, C. O. Microwave-assisted synthesis in water as solvent. Chemical reviews. 107 (6), 2563-2591 (2007).

- Qi, X., Watanabe, M., Aida, T. M., Smith, J. R. L. Catalytic dehydration of fructose into 5-hydroxymethylfurfural by ion-exchange resin in mixed-aqueous system by microwave heating. Green Chemistry. 10 (7), 799 (2008).

- Nüchter, M., Ondruschka, B., Bonrath, W., Gum, A. Microwave assisted synthesis - a critical technology overview. Green Chem. 6 (3), 128-141 (2004).

- Schanche, J. -. S. Microwave synthesis solutions from personal chemistry. Molecular Diversity. 7 (2-4), 291-298 (2003).

- Kappe, C. O. Controlled microwave heating in modern organic synthesis. Angewandte Chemie (International ed. in English). 43 (46), 6250-6284 (2004).

- Gronnow, M. J., White, R. J., Clark, J. H., Macquarrie, D. J. Energy Efficiency in Chemical Reactions: A Comparative Study of Different Reaction Techniques. Organic Process Research & Development. 9 (4), 516-518 (2005).

- Kruse, A., Dahmen, N. Hydrothermal biomass conversion: Quo vadis?. The Journal of Supercritical Fluids. 134, 114-123 (2018).

- Reza, M. T., et al. Hydrothermal Carbonization of Biomass for Energy and Crop Production. Applied Bioenergy. 1 (1), (2014).

- Libra, J. A., et al. Hydrothermal carbonization of biomass residuals: a comparative review of the chemistry, processes and applications of wet and dry pyrolysis. Biofuels. 2 (1), 71-106 (2011).

- Reza, M. T., Uddin, M. H., Lynam, J. G., Hoekman, S. K., Coronella, C. J. Hydrothermal carbonization of loblolly pine: reaction chemistry and water balance. Biomass Conversion and Biorefinery. 4 (4), 311-321 (2014).

- Funke, A., Ziegler, F. Hydrothermal carbonization of biomass: A summary and discussion of chemical mechanisms for process engineering. Biofuels, Bioproducts and Biorefining. 4 (2), 160-177 (2010).

- Kruse, A., Funke, A., Titirici, M. -. M. Hydrothermal conversion of biomass to fuels and energetic materials. Current opinion in chemical biology. 17 (3), 515-521 (2013).

- Reza, M. T., Lynam, J. G., Uddin, M. H., Coronella, C. J. Hydrothermal carbonization: Fate of inorganics. Biomass and Bioenergy. 49, 86-94 (2013).

- Zhang, D., et al. Comparison study on fuel properties of hydrochars produced from corn stalk and corn stalk digestate. Energy. 165, 527-536 (2018).

- Huang, Y. -. B., Yang, Z., Dai, J. -. J., Guo, Q. -. X., Fu, Y. Production of high quality fuels from lignocellulose-derived chemicals: a convenient C-C bond formation of furfural, 5-methylfurfural and aromatic aldehyde. RSC Advances. 2 (30), 11211 (2012).

- Van de Vyver, S., Geboers, J., Jacobs, P. A., Sels, B. F. Recent Advances in the Catalytic Conversion of Cellulose. ChemCatChem. 3 (1), 82-94 (2011).

- Delidovich, I., Leonhard, K., Palkovits, R. Cellulose and hemicellulose valorisation: an integrated challenge of catalysis and reaction engineering. Energy & Environmental Science. 7 (9), 2803 (2014).

- Sevilla, M., Fuertes, A. B. The production of carbon materials by hydrothermal carbonization of cellulose. Carbon. 47 (9), 2281-2289 (2009).

- Yao, Z., Ma, X. Characteristics of co-hydrothermal carbonization on polyvinyl chloride wastes with bamboo. Bioresource technology. 247, 302-309 (2018).

- Funke, A., Ziegler, F. Hydrothermal carbonization of biomass: A summary and discussion of chemical mechanisms for process engineering. Biofuels, Bioproducts and Biorefining. (4), 160-177 (2010).

- Liu, Z., Balasubramanian, R. Upgrading of waste biomass by hydrothermal carbonization (HTC) and low temperature pyrolysis (LTP): A comparative evaluation. Applied Energy. 114, 857-864 (2014).

- Khalsa, J., Döhling, F., Berger, F. Foliage and Grass as Fuel Pellets-Small Scale Combustion of Washed and Mechanically Leached Biomass. Energies. 9 (5), 361 (2016).

- Saddawi, A., Jones, J. M., Williams, A., Le Coeur, C. Commodity Fuels from Biomass through Pretreatment and Torrefaction: Effects of Mineral Content on Torrefied Fuel Characteristics and Quality. Energy & Fuels. 26 (11), 6466-6474 (2012).

- Kaltschmitt, M., Hartmann, H., Hofbauer, H. . Energie aus Biomasse: Grundlagen, Techniken und Verfahren. , (2016).

- Fengel, D., Wegener, G. . Wood: Chemistry, Ultrastructure, Reactions. , (1989).

- Obernberger, I., Thek, G. Physical characterisation and chemical composition of densified biomass fuels with regard to their combustion behaviour. Biomass and Bioenergy. 27 (6), 653-669 (2004).

- Kenney, W. A., Sennerby-Forsse, L., Layton, P. A review of biomass quality research relevant to the use of poplar and willow for energy conversion. Biomass. 21 (3), 163-188 (1990).

- Tharakan, P. J., Volk, T. A., Abrahamson, L. P., White, E. H. Energy feedstock characteristics of willow and hybrid poplar clones at harvest age. Biomass and Bioenergy. 25 (6), 571-580 (2003).

- Liu, Z., Quek, A., Balasubramanian, R. Preparation and characterization of fuel pellets from woody biomass, agro-residues and their corresponding hydrochars. Applied Energy. , 1315-1322 (2014).

- Technischen Komitee ISO/TC 238. . "Solid biofuels" und Technisches Komitee CEN/TC 335 "Biogene Festbrennstoffe" Solid biofuels - Determination of calorific value (ISO 18125:2017); German version EN ISO 18125:2017. , (2017).

- Kambo, H. S., Dutta, A. A comparative review of biochar and hydrochar in terms of production, physico-chemical properties and applications. Renewable and Sustainable Energy Reviews. 45, 359-378 (2015).

- Knappe, V., et al. Low temperature microwave assisted hydrothermal carbonization (MAHC) reduces combustion emission precursors in short rotation coppice willow wood. Journal of Analytical and Applied Pyrolysis. 134, 162-166 (2018).

- Liu, Z., Quek, A., Kent Hoekman, S., Balasubramanian, R. Production of solid biochar fuel from waste biomass by hydrothermal carbonization. Fuel. 103, 943-949 (2013).

- Hoekman, S. K., Broch, A., Robbins, C., Zielinska, B., Felix, L. Hydrothermal carbonization (HTC) of selected woody and herbaceous biomass feedstocks. Biomass Conversion and Biorefinery. 3 (2), 113-126 (2013).

Reimpressões e Permissões

Solicitar permissão para reutilizar o texto ou figuras deste artigo JoVE

Solicitar PermissãoThis article has been published

Video Coming Soon

Copyright © 2025 MyJoVE Corporation. Todos os direitos reservados