Se requiere una suscripción a JoVE para ver este contenido. Inicie sesión o comience su prueba gratuita.

Method Article

La soldadura por ultrasonidos de Cupones termoplástico compuestos para la caracterización mecánica de las juntas soldadas a través de una sola vuelta cizalladura

En este artículo

Resumen

A straightforward procedure for ultrasonic welding of thermoplastic composite coupons for basic mechanical testing is described. Key characteristics of this ultrasonic welding process are the use of flat energy directors for simplified process preparation and the use of process data for the fast definition of optimum processing conditions.

Resumen

This paper presents a novel straightforward method for ultrasonic welding of thermoplastic-composite coupons in optimum processing conditions. The ultrasonic welding process described in this paper is based on three main pillars. Firstly, flat energy directors are used for preferential heat generation at the joining interface during the welding process. A flat energy director is a neat thermoplastic resin film that is placed between the parts to be joined prior to the welding process and heats up preferentially owing to its lower compressive stiffness relative to the composite substrates. Consequently, flat energy directors provide a simple solution that does not require molding of resin protrusions on the surfaces of the composite substrates, as opposed to ultrasonic welding of unreinforced plastics. Secondly, the process data provided by the ultrasonic welder is used to rapidly define the optimum welding parameters for any thermoplastic composite material combination. Thirdly, displacement control is used in the welding process to ensure consistent quality of the welded joints. According to this method, thermoplastic-composite flat coupons are individually welded in a single lap configuration. Mechanical testing of the welded coupons allows determining the apparent lap shear strength of the joints, which is one of the properties most commonly used to quantify the strength of thermoplastic composite welded joints.

Introducción

materiales compuestos termoplásticos (TPC) tienen la capacidad de soldar, lo que contribuye a su fabricación rentable. La soldadura requiere calentamiento local bajo presión para ablandar o fundir la resina termoplástica de las superficies de unión y para permitir el contacto íntimo y la posterior inter-difusión de cadenas de polímero termoplástico a través de la interfaz de soldadura. Una vez que se logra entre la difusión molecular, el enfriamiento bajo presión consolida la unión soldada. Varias técnicas de soldadura son aplicables a compuestos termoplásticos que difieren principalmente en la fuente de calor 1, sin embargo, el principal mecanismo de "adherencia", es decir, el entrelazamiento molecular, se mantiene sin cambios. La soldadura ultrasónica ofrece tiempos muy cortos de soldadura (en el orden de unos pocos segundos), de fácil automatización y es prácticamente independiente del tipo de refuerzo en los sustratos compuestos termoplásticos. Además, ofrece la posibilidad de monitoreo in situ 2,3 , Que puede ser utilizado para la garantía de la calidad de la línea o para una rápida definición de las ventanas de procesamiento 4. Soldadura por ultrasonidos de materiales compuestos termoplásticos es sobre todo un proceso de soldadura por puntos, sin embargo soldadura exitosa de costuras más largas a través de soldadura por ultrasonidos secuencial ha sido reportado en la literatura 5. A diferencia de la resistencia o la inducción de soldadura, soldadura por ultrasonidos no se ha aplicado industrialmente para uniones estructurales entre piezas compuestas termoplásticas hasta ahora. Sin embargo, se está dedicando actualmente un esfuerzo importante para promover el desarrollo de la soldadura ultrasónica estructural de compuestos termoplásticos para aplicaciones aeronáuticas.

En la soldadura por ultrasonidos, las piezas a unir se someten a una combinación de fuerza estática y de alta frecuencia vibraciones mecánicas de baja amplitud transversal a la interfaz de soldadura, lo que resulta en la generación de calor a través de la superficie y calefacción viscoelástico. calefacción preferencial en la interfaz de soldadura se promuevemediante el uso de protuberancias de resina en las superficies a soldar, que se someten a mayor tensión cíclica, y calefacción por tanto, mayor viscoelástico, que los sustratos 6. Fuerza y la vibración se ejercen sobre las piezas a soldar a través de un sonotrodo conectado a una prensa y a un tren de ultrasonidos consiste en piezo convertidor eléctrico y de refuerzo. Dependiendo de la distancia entre el punto en que los contactos sonotrodo la parte a unir y la interfaz de soldadura, una distinción se puede hacer entre campo próximo y la soldadura ultrasónica de campo lejano. De campo cercano de soldadura (menos de 6 mm entre sonotrodo y la interfaz de soldadura) es aplicable a una gama más amplia de materiales, mientras que la aplicabilidad de la soldadura de campo lejano de un material termoplástico específico depende de la capacidad del material para conducir ondas de sonido 6 altamente .

El proceso de soldadura ultrasónica se puede dividir en tres fases principales. En primer lugar, una fase de acumulación de fuerza, durante el cual el sonotroaumenta gradualmente de la fuerza sobre las piezas a soldar hasta que se alcanza una cierta fuerza de disparo. No se aplica vibración durante esta fase. En segundo lugar, una fase de vibración, que se inicia una vez que se alcanza la fuerza de disparo. En esta fase el sonotrodo vibra a la amplitud prescrita para una cierta cantidad de tiempo que genera el calor necesario para el proceso de soldadura. Soldadores ultrasónicos controlados por microprocesador proporcionan varias opciones para controlar la duración de la fase de vibración, entre ellos el tiempo (es decir, el control directo), el desplazamiento o la energía (control indirecto). La fuerza aplicada durante esta fase, es decir, la fuerza de soldadura, se puede mantener constante e igual a la fuerza de disparo o se puede variar gradualmente durante la aplicación de la vibración. En tercer lugar, una fase de solidificación, durante el cual se permite que las partes soldadas se enfríe bajo una cierta fuerza de solidificación por una cierta cantidad de tiempo. No hay vibraciones se aplica durante esta última etapa.

fo de soldaduraRCE, amplitud de la vibración, la frecuencia de vibración y la duración de la fase de la vibración (ya sea directa o indirectamente controlados a través de la energía o de desplazamiento) son los parámetros de soldadura que controlan la generación de calor. Fuerza, amplitud y duración son los parámetros definidos por el usuario, mientras que la frecuencia se fija para cada aparato de soldadura ultrasónica. fuerza de solidificación y tiempo de la solidificación, también la soldadura de los parámetros, no intervienen en el proceso de calentamiento, sino que afectan la consolidación y, junto con el resto de los parámetros, la calidad final de las uniones soldadas.

En este trabajo se presenta un método sencillo para la novela de campo cercano de soldadura por ultrasonidos de cupones TPC individuales en una sola configuración para su posterior vuelta, cizalla mecánica sola vuelta (LSS), las pruebas siguiendo la norma ASTM (Sociedad Americana para Pruebas y Materiales) D 1002 estándar. Ensayos mecánicos de los cupones soldados permite determinar la aparente resistencia a la cizalla por solape de las articulaciones, que es una de las propiedades más Commsólo se utiliza para cuantificar la fuerza de compuesto termoplástico uniones soldadas 7. El método de soldadura se describe en este documento se basa en tres pilares principales. En primer lugar, directores de energía plana sueltos se utilizan para la generación de calor preferencial en la interfaz de unirse a 8,9 durante el proceso de soldadura. En segundo lugar, los datos de proceso proporcionados por el aparato de soldadura ultrasónica se utiliza para definir rápidamente la duración óptima de la fase de vibración para una fuerza específica / combinación de amplitud 2,4. En tercer lugar, la duración de la fase de la vibración se controla indirectamente a través del desplazamiento del sonotrodo con el fin de asegurar una calidad consistente de las uniones soldadas 4. Este método de soldadura ofrece las siguientes novedades principales y ventajas con respecto a los procedimientos de soldadura con tecnología de última generación para compuestos termoplásticos: (a) la preparación de muestras simplificado habilitado por el uso de directores de energía planos sueltos en lugar de directores de energía moldeados tradicionales 3, y (b) yc rápidadefinición ost-eficiente de los parámetros de procesamiento basados en la supervisión de procesos in situ en comparación con los enfoques de prueba y error comunes. Aunque el método descrito en este documento está orientado a la obtención de una geometría muy específica y simple de soldadura que puede servir como base para definir un procedimiento para la soldadura de piezas reales. Una diferencia principal en ese caso resulta de flujo restringido del director de energía en comparación con el flujo sin restricciones en los cuatro bordes de la superposición de cupones de vuelta individuales.

Protocolo

1. Espécimen de corte y soldadura por ultrasonidos para la Preparación

- Cortar muestras rectangulares de 25,4 mm x 101,6 mm de un laminado de material compuesto termoplástico de mayor tamaño usando una técnica de corte que previene la deslaminación de los bordes de las muestras (por ejemplo, diamante de sierra o de corte por chorro de agua).

Nota: Las dimensiones de las muestras se basan en ASTM D 1002 estándar.- Desde resistencia de las juntas soldadas depende de la orientación de las fibras en las superficies a soldar 10, tener cuidado de cortar todas las muestras en la misma orientación.

- Después del corte, las muestras secas en un horno según las recomendaciones del fabricante en el caso de la resina termoplástica tiende a absorber la humedad (por ejemplo, 6 horas a 135 ° C para fibra de carbono de seis capas reforzada polieterimida, CF / PEI, las muestras).

- Cortar directores de energía planos hechos de película termoplástica puro (misma resina que la matriz en el material compuesto) con el tamaño (aproximadamente 26 mm x 26 mm) con un espesor de al menos 0,25 mm. Si es necesario, se seca el director de energía siguiendo las recomendaciones del fabricante (por ejemplo, 1 hora a 135 ° C para el director de energía PEI).

- Antes de la soldadura, inspeccionar muestras de uno en uno para las esquinas delaminados y descartar si es necesario. Limpiarlos utilizando un desengrasante y un paño de algodón. Limpiar los directores de energía planos siguiendo el mismo procedimiento.

2. La soldadura por ultrasonidos de una sola vuelta Cupones Shear

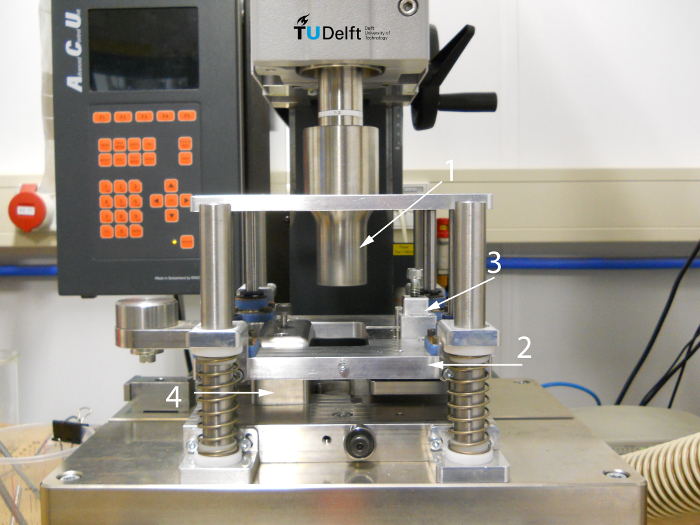

Nota: Un aparato de soldadura ultrasónica controlada capaz de soldar a amplitud constante micro-procesador se utiliza en este paso. Los datos de proceso salidas soldador, como la energía disipada y el desplazamiento del sonotrodo en función del tiempo para el software de adquisición de datos en una computadora. Una plantilla hecha a la medida diseñados y fabricados para posicionar con precisión y sujetar muestras individuales vuelta de cizallamiento durante la soldadura por ultrasonidos se utiliza en este paso (ver Figura 1).

Figura 1. ultrasonidos soldador y la configuración de la soldadura a la medida utilizada en este estudio 1:. Sonotrodo, 2: plataforma deslizante, 3: Abrazadera para la muestra de la parte superior (que se adjunta a 2), y 4: pinza para el espécimen inferiores (Reimpresión de referencia 4 con permiso de Elsevier.) Haga clic aquí para ver una versión más grande de esta figura.

- Llenar una hoja del cuaderno de la soldadura antes de cada experimento.

- Toma nota de los siguientes parámetros: la temperatura ambiente y la humedad, la referencia de instalación de soldadura, tipo sonotrodo, número de muestra y materiales, ancho y espesor de las muestras superior e inferior, y el grosor del director de energía.

- Encienda el aparato de soldadura ultrasónica y el ordenador. Ejecutar el software de adquisición de datos y abrir una nueva sesión.

- Si no está ya en su lugar, cambiar la Sonotmontó a un sonotrodo cilíndrico con un diámetro de 40 mm de modo que su superficie inferior cubre completamente el área de soldadura.

Nota: Una forma diferente de sonotrodo puede ser utilizado, pero su superficie inferior no debe ser menor que el área de soldadura. - Posición y fijar las muestras y director de energía en la plantilla de soldadura (véase la Figura 1).

- Adjuntar un director de energía plano para la muestra inferiores con cinta adhesiva para que cubra un área ligeramente mayor que el área a soldar (12,7 mm x 25,4 mm).

- Coloque la muestra en la parte inferior plantilla y fijarlo enroscando el tornillo superior.

- Tape el otro extremo del director de energía a la base de la configuración para que se mantenga en su lugar durante el proceso.

- Coloque la muestra en la abrazadera superior, alinearlo y apretar el tornillo superior.

- Coloque la abrazadera para la muestra superior en la plataforma deslizante y apriete los dos tornillos.

- Antes de seguir adelante, apriete los cuatro tornillos una vez mmineral.

- Determinar la duración óptima de la fase de la vibración basado en el desplazamiento del sonotrodo para conseguir la mayor resistencia de la soldadura, como se describe en los pasos 2.5.1 a 2.5.8.

Nota: Un duración óptima de la fase de la vibración se determina para cada combinación deseada de la fuerza de soldadura y amplitud de la vibración.- Ajuste el aparato de soldadura ultrasónica a la diferencia de modo de control de desplazamiento.

- De entrada de fuerza de soldadura y amplitud de la vibración en el aparato de soldadura ultrasónica (por ejemplo, 300 N y 86,2 micras).

NOTA: Para este soldador ultrasónico, 86,2 micras corresponde a la amplitud de la vibración de pico a pico. En la configuración del equipo, que se expresa como la mitad de este valor, 43.1 micras. - Introducir el desplazamiento sonotrodo, o de viaje, al final de la fase de la vibración como un valor igual al espesor inicial de la director de energía (por ejemplo, 0,25 mm).

- fuerza de entrada de la solidificación y el tiempo en el aparato de soldadura ultrasónica (por ejemplo, 1000N y 4,000 mseg).

- Cuando esté listo, se puso los auriculares insonorizadas e iniciar el proceso de soldadura por ultrasonidos.

- Después de la terminación del proceso, tomar nota de los siguientes parámetros de salida: la distancia de la soldadura, la potencia máxima, tiempo de vibración y la energía. Retirar el cupón de la configuración de soldadura y escribir su número de identificación en ambos extremos con un marcador de pintura.

- Exportar los datos de soldadura (alimentación y desplazamiento del sonotrodo) a una hoja de cálculo y trazar el poder y el desplazamiento frente a las curvas de tiempo durante la fase de la vibración del proceso.

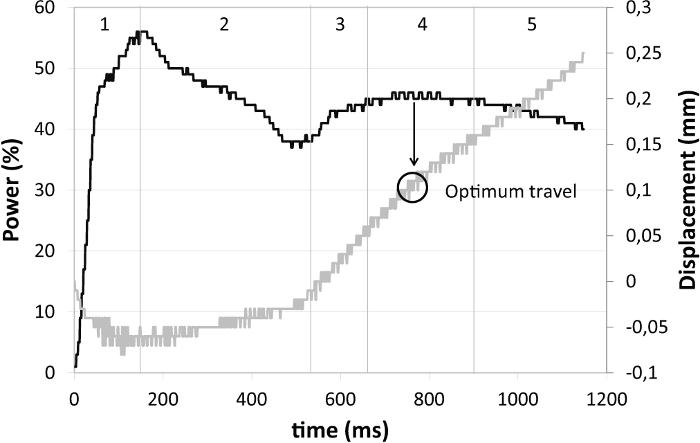

Nota: La curva de desplazamiento debe trazar el desplazamiento hacia abajo del sonotrodo relación a su posición en el inicio de la fase de la vibración. - Identificar el desplazamiento en el medio de la meseta de potencia (etapa 4) como se muestra en la Figura 2 (en este caso, 0,10 mm).

Nota: este valor de desplazamiento en particular es el recorrido óptimo que controla la duración de la fase de la vibración y la voluntadser utilizado en cada soldadura posteriores con la misma fuerza de soldadura y la amplitud.

Figura 2. Potencia (negro) y las curvas (gris) de desplazamiento para el proceso de soldadura por ultrasonidos que indica valor de desplazamiento óptimo. La fase de la vibración de la soldadura por ultrasonidos se pueden dividir en 5 etapas. valor de desplazamiento óptima se encuentra dentro de la etapa 4. Caso de estudio: fibra de carbono reforzado con sustratos de polieterimida -PEI, director de energía PEI plana de 0,25 mm de espesor, 300 N Fuerza de soldadura, 86,2 m de amplitud de vibración, 0,25 mm de recorrido. (Tomado de la referencia 4 con permiso de Elsevier.) Haga clic aquí para ver una versión más grande de esta figura.

- cupones de soldadura en el valor de desplazamiento óptima de la fuerza de soldadura dado y combinatio amplitudnorte.

- Repita los pasos 2.1 a 2.5.6 para cada soldadura. En el paso 2.5.3, utilice el recorrido óptimo determinado en el paso 2.5.8 para la fuerza de soldadura correspondiente y la combinación de amplitud.

Nota: Todas las pruebas LSS se realizan siguiendo la norma ASTM D 1002 en una máquina universal de ensayo con una velocidad de cruceta de 1,3 mm / min.

- Repita los pasos 2.1 a 2.5.6 para cada soldadura. En el paso 2.5.3, utilice el recorrido óptimo determinado en el paso 2.5.8 para la fuerza de soldadura correspondiente y la combinación de amplitud.

3. sola vuelta Resistencia al cizallamiento (LSS) Ensayo de cupones con costura

- Medir y tomar nota de la anchura de la superposición de cada cupón soldado.

- Encienda la máquina universal de ensayos y abrir el procedimiento de prueba para la LSS en el equipo.

- En la interfaz de prueba, introduzca el número de la muestra y las dimensiones de la superposición. Establecer la fuerza a 0 y la separación de agarre de agarrar a su posición inicial (por ejemplo, 60 mm).

- Coloque la muestra en las garras de la máquina de ensayo, como se muestra en la Figura 3.

Figura 3. Vista esquemática de la sujeción en el Roell 250 kN máquina Zwick / prueba universal (no a escala). El desplazamiento de desplazamiento entre las mordazas superior e inferior permite la alineación de la dirección de la carga con la línea central de la soldadura para minimizar la flexión durante el cizallamiento vuelta prueba de resistencia. Haga clic aquí para ver una versión más grande de esta figura.

- Iniciar el procedimiento de prueba desde el ordenador haciendo clic en el botón "Inicio".

- Después la muestra se rompe, eliminarlo de los agarres y asegure ambas partes juntas con cinta adhesiva.

- Repita los pasos 3.3 a 3.6 con las demás muestras.

- Cuando se hayan completado las pruebas, exportar los datos a una hoja de cálculo y calcular el valor medio LSS, de acuerdo con el procedimiento descrito en la norma, para cada fuerza de la soldadura y la combinación de amplitud.

Resultados

muestras de fibra de carbono reforzada polieterimida (CF / PEI) se sueldan siguiendo el método descrito en este documento. Las muestras se obtuvieron a partir de un estratificado de material compuesto hecha de cinco arnés de tela de satén CF / PEI, con espesor nominal (0/90) 3S secuencia de apilamiento y 1,92 mm. Se cortaron muestras a partir de este laminado de modo que la principal orientación aparente de las fibras fue paralela a su lado más largo. Se utilizaron los di...

Discusión

Los resultados presentados en la sección anterior indican la idoneidad del método directo propuesto en este documento para la soldadura ultrasónica de cupones de vueltas individuales de compuestos termoplásticos para el propósito de la prueba mecánica. Los siguientes párrafos discuten cómo los resultados validan los tres pilares principales del método, es decir, el uso de guías de energía sueltos planos, uso de retroalimentación del proceso para definir la duración óptima de la vibración...

Divulgaciones

The authors declare that they have no competing financial interest.

Agradecimientos

The authors would like to acknowledge the support of Ten Cate Advanced Materials in the form of free material supply to the work described in this paper.

Materiales

| Name | Company | Catalog Number | Comments |

| Material/Reagent | |||

| Cetex carbon fiber / polyetherimide (CF/PEI) 5 harness satin prepreg | TenCate Advanced Composites (www.tencate.com) | Contact vendor | Material used in this study for the specimens. |

| PFQD solvent degreaser | PT Technologies Europe (now Socomore - www.socomore.com) | Contact vendor | Solvent degreaser for cleaning the specimens and energy directors. |

| Cotton cloths | For general cleaning purposes. No specific vendor was used. | ||

| 0.25 mm PEI film | TenCate Advanced Composites (www.tencate.com) | Contact vendor | Thin film used as energy director. |

| Adhesive tape | Airtech Advanced Materials Group (www.airtechintl.com) | 1" x 72 yds MFG # 327402 Contact vendor for catalog number | Used to attach energy director to bottom sample for ultrasonic welding. |

| Name | Company | Catalog Number | Comments |

| Equipment | |||

| Vötsch oven | Vötsch Industrietechnik (www.voetsch-ovens.com) | VTU 60/60 - Contact vendor for specific catalog number | Oven used to dry PEI film (energy directors) and PEI specimens before welding. |

| Rinco Dynamic 3000 ultrasonic welder | Aeson BV (www.aeson.nl/en/) | Contact vendor | 20 kHz ultrasonic welding machine used for the welding experiments. Several sonotrode sizes available. Contact vendor for details. ACUCapture software included. |

| Zwick/Roell universal testing machine | Zwick (www.zwick.com) | Z250 - Contact vendor for specific catalog number | Universal testing machine with maximum load of 250 kN used for single lap shear strength measurements. |

Referencias

- Yousefpour, A., Hojjati, M., Immarigeon, J. P. Fusion bonding/welding of thermoplastic composites. J Thermoplast Compos. 17, 303-341 (2004).

- Villegas, I. F. In situ monitoring of ultrasonic welding of thermoplastic composites through power and displacement data. J Thermoplast Compos. 28 (1), 66-85 (2015).

- Benatar, A., Gutowski, T. G. Ultrasonic welding of PEEK Graphite APC-2 composites. Polym Eng Sci. 29 (23), 1705-1721 (1989).

- Villegas, I. F. Strength development versus process data in ultrasonic welding of thermoplastic composites with flat energy directors and its application to the definition of optimum processing parameters. Compos Part A-Appl S. 65, 27-37 (2014).

- Lu, H. M., Benatar, A., He, F. G. Sequential ultrasonic welding of PEEK/graphite composite plates. Proceedings of the ANTEC'91 Conference. , 2523-2526 (1991).

- Potente, H. Ultrasonic welding - principles & theory. Mater Design. 5, 228-234 (1984).

- Stavrov, D., Bersee, H. E. N. Resistance welding of thermoplastic composites - an overview. Compos Part A-Appl S. 36, 39-54 (2005).

- Villegas, I. F., Valle-Grande, B., Bersee, H. E. N., Benedictus, R. A comparative evaluation between flat and traditional energy directors for ultrasonic welding of CF/PPS thermoplastic composites. Compos Interface. , (2015).

- Levy, A., Le Corre, S., Villegas, I. F. Modelling the heating phenomena in ultrasonic welding of thermoplastic composites with flat energy directors. J Mater Process Tech. , 1361-1371 (2014).

- Shi, H., Villegas, I. F., Bersee, H. E. N. Strength and failure modes in resistance welded thermoplastic composite joints: effect of fibre-matrix adhesion and fibre orientation. Compos Part A-Appl S. 55, 1-10 (2013).

- Villegas, I. F., Bersee, H. E. N. Ultrasonic welding of advanced thermoplastic composites. An investigation on energy-directing surfaces. Adv Polym Tech. 29 (2), 113-121 (2010).

- Harras, B. K., Cole, C., Vu-Khanh, T. Optimization of the ultrasonic welding of PEEK-carbon composites. J Reinf Plast Comp. 15 (2), 174-182 (1996).

Reimpresiones y Permisos

Solicitar permiso para reutilizar el texto o las figuras de este JoVE artículos

Solicitar permisoThis article has been published

Video Coming Soon

ACERCA DE JoVE

Copyright © 2025 MyJoVE Corporation. Todos los derechos reservados