Для просмотра этого контента требуется подписка на Jove Войдите в систему или начните бесплатную пробную версию.

Method Article

Ультразвуковая сварка термопластических композитных купонов для механической Характеристика сварных соединений через одного круга сдвига тестирования

В этой статье

Резюме

A straightforward procedure for ultrasonic welding of thermoplastic composite coupons for basic mechanical testing is described. Key characteristics of this ultrasonic welding process are the use of flat energy directors for simplified process preparation and the use of process data for the fast definition of optimum processing conditions.

Аннотация

This paper presents a novel straightforward method for ultrasonic welding of thermoplastic-composite coupons in optimum processing conditions. The ultrasonic welding process described in this paper is based on three main pillars. Firstly, flat energy directors are used for preferential heat generation at the joining interface during the welding process. A flat energy director is a neat thermoplastic resin film that is placed between the parts to be joined prior to the welding process and heats up preferentially owing to its lower compressive stiffness relative to the composite substrates. Consequently, flat energy directors provide a simple solution that does not require molding of resin protrusions on the surfaces of the composite substrates, as opposed to ultrasonic welding of unreinforced plastics. Secondly, the process data provided by the ultrasonic welder is used to rapidly define the optimum welding parameters for any thermoplastic composite material combination. Thirdly, displacement control is used in the welding process to ensure consistent quality of the welded joints. According to this method, thermoplastic-composite flat coupons are individually welded in a single lap configuration. Mechanical testing of the welded coupons allows determining the apparent lap shear strength of the joints, which is one of the properties most commonly used to quantify the strength of thermoplastic composite welded joints.

Введение

Термопластичные композиты (TPC) имеют возможность быть сварной, что способствует их рентабельного производства. Сварка требует локального нагрева под давлением, чтобы смягчить или расплавить термопластичной смолы из соединительных поверхностей и чтобы обеспечить тесный контакт и последующей взаимной диффузии термопластичных полимерных цепей через границу раздела сварки. После молекулярная взаимной диффузии достигается, охлаждение под давлением консолидирует сварного соединения. Несколько методов сварки применимы к термопластичных композитов, которые отличаются главным образом в источнике тепла 1, однако, основным механизмом "прилипание", то есть, молекулярной запутывания, остается неизменной. Ультразвуковая сварка предлагает очень короткие времена сварка (в пределах нескольких секунд), легкий автоматизацию и практически не зависит от типа арматуры в термопластичных композиционных субстратов. Кроме того, он дает возможность для мониторинга на месте 2,3 , Которые могут быть использованы для контроля качества в линии или для быстрого определения обработки окна 4. Ультразвуковая сварка термопластических композитов является главным образом процесс сварки пятна, однако успешный сварка длинных швов путем последовательного ультразвуковой сварки было сообщено в литературе 5. В отличие от сопротивления или индукционная сварка, ультразвуковая сварка не была промышленно применяется для структурных швов между термопластичными композитных деталей до сих пор. Тем не менее, значительные усилия в настоящее время уделяется дальнейшему развитию структурной ультразвуковой сварки термопластичных композитов для авиакосмической промышленности.

В ультразвуковой сварки, части должны быть соединены подвергают сочетанию силы статического и высокочастотного низкоамплитудным механических колебаний поперек сварного интерфейса, что приводит к выделению тепла через поверхности и вязкоупругой нагрева. Льготные отопления на границе сварки способствуетпосредством использования выступов смолы на поверхностях свариваемых которые претерпевают более высокую циклическую нагрузку, и, следовательно, выше вязкоупругого отопление, чем подложек 6. Сила и вибрации воздействуют на те части, которые будут сварены через сонотрода подключенного к прессу и к ультразвуковому поезде, состоящей из пьезоэлектрическим преобразователем и усилителем. В зависимости от расстояния между точкой, где сонотрода в контакт с частью, которая будет присоединились и интерфейсом сварки, можно провести различие между ближней и дальней зоне ультразвуковой сварки. Ближнепольная сварки (менее 6 мм между сонотрода и сварочного интерфейса) применима к более широкому спектру материалов в то время применимости дальнего поля сварки к конкретному термопластичного материала сильно зависит от способности материала проводить звуковые волны 6 ,

Ультразвуковой сварочный процесс можно разделить на три основных этапа. Во-первых, фаза сила наращивание, в течение которого sonotroде постепенно увеличивается сила на свариваемых до определенного триггера сила не будет достигнута. Нет вибрации не наносят во время этой фазы. Во-вторых, фаза вибрации, которая начинается сразу триггер сила будет достигнута. В этой фазе волновод вибрирует при определенном амплитуды в течение определенного количества времени, генерирующего тепло, необходимое для процесса сварки. Микропроцессорным управлением ультразвуковые сварочные обеспечивают несколько вариантов контролировать длительность фазы вибрации, среди них несколько раз (т.е., прямое управление), смещение или энергию (косвенный контроль). Усилие, прилагаемое во время этой фазы, т.е. сварочного усилия, может поддерживаться постоянным и равным спусковой силу или может быть постепенно изменяться во время нанесения вибрации. В-третьих, фаза затвердевания, в течение которого сварные детали дают остыть до определенного затвердевания силу в течение определенного количества времени. Нет вибрации не наносят в течение этого последнего этапа.

Сварочные FORCE, амплитуда колебаний, частота вибрации и продолжительность фазы колебаний (либо непосредственно, либо косвенно контролируется посредством энергии или смещения) являются параметры сварки, которые контролируют выделение тепла. Силы, амплитуда и длительность определяемые пользователем параметры, в то время как частота фиксируется для каждого ультразвукового сварочного аппарата. Затвердевание сила и время затвердевания, также сварочных параметров, не вмешиваться в процесс нагрева, но повлиять на консолидацию и, вместе с остальной частью параметров, конечное качество сварных соединений.

Эта статья представляет собой новый простой способ ближнего поля ультразвуковой сварки отдельных купонов TPC в одной конфигурации коленях последующей механической, одного сдвига коленях (LSS), тестирование следующей ASTM (Американское общество по испытанию материалов) D 1002 стандарта. Механические испытания сварных купонов позволяет определить кажущуюся прочность на перекрывающий срез суставов, который является одним из свойств наиболее коммиспользуется только для количественной оценки прочности термопластичный композитных сварных соединений 7. Способ сварки описано в этой статье, основано на трех основных принципах. Во-первых, свободные директоры плоским энергии используются для льготного выделения тепла в соединяющей интерфейс 8,9 в течение процесса сварки. Во-вторых, данные процесса, предоставляемые ультразвукового сварочного аппарата используется для быстрого определения оптимальной продолжительности фазы колебаний для конкретного силы / амплитудной комбинации 2,4. В-третьих, продолжительность фазы колебаний косвенно контролируется через смещение сонотрода в целях обеспечения стабильного качества сварных соединений 4. Этот метод сварки предлагает следующие основные новшества и преимущества по отношению к технологии сварки государством в самых современных для термопластичных композитов: (а) упрощается подготовка проб обеспечивается использованием сыпучих плоских энергетических директоров вместо традиционных формованных энергетических директоров 3, и (б) быстро и сОСТ-эффективным определение параметров обработки на основе мониторинга процессов на месте, в отличие от обычных проб и ошибок подходов. Хотя метод, описанный в этой статье, направлены на получение очень специфический и простую геометрию сварочного он может служить в качестве основы для определения процедуры для сварки фактических деталей. Главное отличие в том случае, результатом ограниченного потока режиссера энергии, в отличие от неограниченного потока в четырех краев перекрытия в одного круга купонов.

протокол

1. Образец для резки и подготовки для ультразвуковой сварки

- Вырезать прямоугольные образцы измерительных 25,4 мм х 101,6 мм от большего термопластичного композитного ламината, используя технику режущую, предотвращающую расслаивание кромок образцов (например, алмазных пил или гидроабразивной резки).

Примечание: Размеры образцов основаны на ASTM D 1002 стандартной.- Поскольку прочность сварных швов зависит от ориентации волокон на поверхностях свариваемых 10, позаботиться, чтобы сократить все образцы в той же ориентации.

- После резки, сухие образцы в печи в соответствии с рекомендациями производителя в случае термопластичная смола имеет тенденцию поглощать влагу (например, 6 ч при 135 ° С в течение шести слоев углепластика Полиэфиримид, CF / PEI, образцы).

- Вырезать плоские энергии директорам, сделанные из аккуратной термопластичной пленки (той же смолы в качестве матрицы в композите), чтобы размер (приблизительно 26 мм х 26 мм) с толщиной, по меньшей мере 0,25 мм. При необходимости, высушить директор энергетической соответствии с рекомендациями производителя (например, 1 час при 135 ° С в течение директора энергетической PEI).

- Перед сваркой, осмотрите образцов по одному для Отслаивающийся углах и при необходимости отменить. Очистите их с помощью обезжиривания и хлопчатобумажную ткань. Очистите плоские директоров энергетических следуя той же процедуре.

2. Ультразвуковая сварка Одно перекрывающий срез купонов

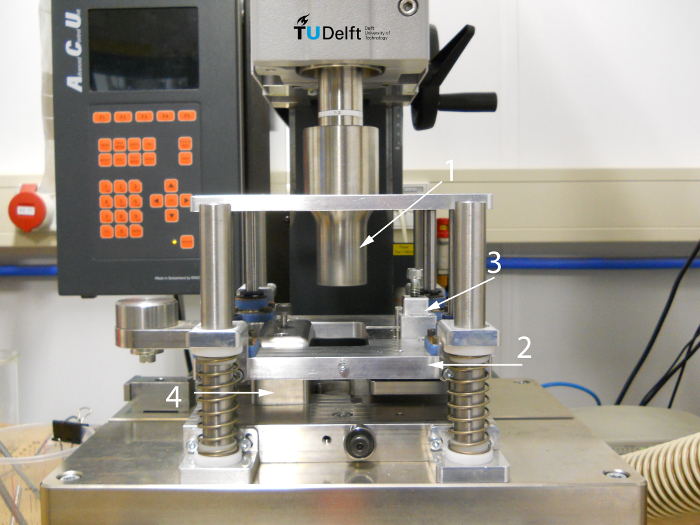

Примечание: с микропроцессорным управлением ультразвуковой сварочный аппарат в состоянии сварить при постоянной амплитуде используется на этой стадии. Данные сварщик выходы процесса, такие как, рассеиваемой мощности и смещения сонотрода в зависимости от времени в программном обеспечении сбора данных в компьютере. Пользовательский встроенный кондуктор разработаны и изготовлены точно позиционировать и закрепить образцы одного круга сдвига в процессе ультразвуковой сварки используется на этой стадии (рисунок 1).

Рисунок 1. Ультразвуковая сварщика и на заказ установки сварки используется в данном исследовании 1:. Волновод, 2: раздвижная платформа, 3: зажим для верхних образца (прилагается к 2), и 4: зажим для нижних образца (Перепечатано из ссылки 4 с разрешением от Elsevier.) Пожалуйста, нажмите здесь, чтобы посмотреть большую версию этой фигуре.

- Заполните рабочий журнал лист перед каждой сварочной эксперимента.

- Обратите внимание на следующие параметры: RT и влажность, сварочный ссылку установки, тип сонотродом, номер образца и материалы, ширину и толщину верхней и нижней образцов и толщину директора энергии.

- Включите ультразвукового сварочного аппарата и компьютера. Запустите программу сбора данных и открыть новый сеанс.

- Если не уже на месте, изменить sonotехал к цилиндрической сонотрода с диаметром 40 мм так, чтобы его нижняя поверхность полностью покрывает площадь сварки.

Примечание: Другой Форма сонотрода может быть использован, но его нижняя поверхность не должна быть меньше, чем зоны сварки. - Положение и зафиксировать образцы и директор энергию в сварочном приспособлении (рисунок 1).

- Присоединить плоскую директор энергию в глубь образца с помощью клейкой ленты так, чтобы она покрывала немного большую площадь, чем площадь свариваемых (12,7 мм х 25,4 мм).

- Поместите нижнюю образца в приспособлении и зажать его, затянув верхний винт.

- Лента другой конец директора энергии к основанию установки, так что он остается на месте во время процесса.

- Поместите верхнюю образец в зажим, выровнять его и затяните верхний болт.

- Установите зажим для верхнего образца в сдвижной платформой и затянуть оба винта.

- Прежде чем продолжить, затяните все четыре винта один раз мруда.

- Определить оптимальную продолжительность фазы вибрации на основе смещения сонотрода достижения максимально прочность сварного шва, как описано в шагах 2.5.1 к 2.5.8.

Примечание: оптимальная продолжительность фазы колебаний определяется для каждого требуемого сочетания сварки силы и амплитуды колебаний.- Установите ультразвуковой сварочный аппарат дифференциального режима перемещения-управления.

- Входной сварочного усилия и амплитуду вибрации в ультразвуковом сварщика (например, 300 Н и 86,2 мкм).

Примечание: Для этого ультразвуковой сварки, 86,2 мкм соответствует амплитуде колебаний в пик-пик. В настройках машины, это выражается как половина этого значения, 43,1 мкм. - Входной сонотрод смещение, или в пути, в конце фазы колебаний в качестве величины, равной первоначальной толщины режиссера энергии (например, 0,25 мм).

- Входной затвердевания много сил и времени в ультразвуковой сварки (например, 1000N и 4000 мс).

- Когда все будет готово, положить на звуконепроницаемыми наушниками и начать процесс ультразвуковой сварки.

- После завершения процесса, принять к сведению следующие выходные параметры: сварочный расстояние, максимальную мощность, время вибрации и энергию. Удалить купон от установки сварки и написать свой идентификационный номер на обоих концах с помощью маркера.

- Экспорт данных сварки (силовые и смещение сонотрода) в электронную таблицу и построить силу и смещение в зависимости от времени во время фазы колебаний процесса.

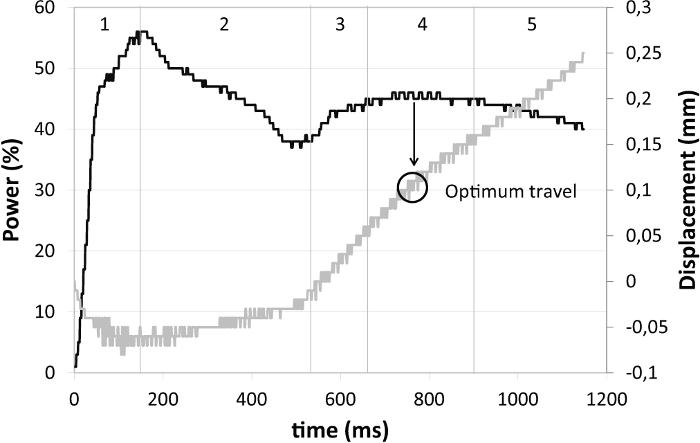

Примечание: Кривая смещения должны построить нисходящую смещение сонотрода относительно его положения в начале фазы колебаний. - Определить смещение в середине плато мощности (этап 4), как показано на рисунке 2 (в данном случае, 0.10 мм).

Примечание: Этот конкретный значение смещения является оптимальным путешествия, который управляет продолжительность фазы колебаний и волибыть использованы в каждом последующем шва для той же сварочной силы и амплитуды.

Рисунок 2. Сила (черный) и перемещения (серый) кривые для ультразвуковой сварки, указывающий оптимальное значение путешествия. Фаза вибрация ультразвуковой сварки можно разделить на 5 этапов. Оптимальное значение путешествия находится в стадии 4. Конкретный пример: углеродного волокна армированного Полиэфиримид -PEI субстраты, 0,25 мм толщиной плоскую директор энергетической PEI, 300 Н сварочное усилие, амплитудные 86,2 мкм вибрации, 0,25 мм в поездке. (Перепечатано из ссылки 4 с разрешением от Elsevier.) Пожалуйста, нажмите здесь, чтобы посмотреть большую версию этой фигуре.

- Сварные купоны на оптимальном значении путешествий для данного сварочного силы и амплитуды combinatioп.

- Повторите шаги 2.1 до 2.5.6 для каждого сварного шва. На этапе 2.5.3, то используйте оптимальный ход определено на этапе 2.5.8 для соответствующего сварочного силы и амплитуды комбинации.

Примечание: Все тесты LSS осуществляются следующие ASTM D 1002 на универсальной испытательной машине с скоростью ползуна 1,3 мм / мин.

- Повторите шаги 2.1 до 2.5.6 для каждого сварного шва. На этапе 2.5.3, то используйте оптимальный ход определено на этапе 2.5.8 для соответствующего сварочного силы и амплитуды комбинации.

3. Одно Круг Прочность на сдвиг (LSS) контроль сварных купонов

- Измерьте и принять к сведению этой ширине для каждого сварного купона.

- Включите универсальной испытательной машине и открыть процедуру тестирования для LSS на компьютере.

- В интерфейсе тестирования, ввести номер образца и размеры перекрытия. Установите силу 0, а сцепление для захвата разделение в исходное положение (например, 60 мм).

- Поместите образец в тисках испытательной машины, как показано на рисунке 3.

Рисунок 3. Схематическое изображение зажимного в Roell 250 кН универсальной испытательной машине Zwick / (не в масштабе). Смещение смещение между верхними и нижними захватами позволяет отцентрировать направление нагрузки с линией центра шва, чтобы минимизировать изгиб во время сдвига коленях испытание на прочность. Пожалуйста, нажмите здесь, чтобы посмотреть большую версию этой фигуре.

- Начните процедуру тестирования с компьютера, нажав кнопку "Пуск".

- После того как образец перерывов, удалить его из захватов и закрепить обе части вместе с лентой.

- Повторите шаги 3,3 до 3,6 для всех других образцов.

- Когда завершения тестов, экспортировать данные в электронную таблицу и вычислить среднюю величину LSS, в соответствии с процедурой, описанной в стандарте, для каждой сварочной силы и амплитуды комбинации.

Результаты

Карбоновые образцы армированных полиэфиримид (CF / PEI) были сварены в соответствии с методикой, описанной в этой статье. Образцы были получены из композиционного слоистого материала из пяти жгута ткань атлас CF / PEI, с (0/90) 3S последовательность укладки и 1,92 мм номинал...

Обсуждение

Результаты, представленные в предыдущем разделе указывают целесообразность прямым методом, предложенным в данной работе для ультразвуковой сварки термопластичных композиционных одного круга купонов с целью механических испытаний. В нижеследующих пунктах рассматриваются как резул...

Раскрытие информации

The authors declare that they have no competing financial interest.

Благодарности

The authors would like to acknowledge the support of Ten Cate Advanced Materials in the form of free material supply to the work described in this paper.

Материалы

| Name | Company | Catalog Number | Comments |

| Material/Reagent | |||

| Cetex carbon fiber / polyetherimide (CF/PEI) 5 harness satin prepreg | TenCate Advanced Composites (www.tencate.com) | Contact vendor | Material used in this study for the specimens. |

| PFQD solvent degreaser | PT Technologies Europe (now Socomore - www.socomore.com) | Contact vendor | Solvent degreaser for cleaning the specimens and energy directors. |

| Cotton cloths | For general cleaning purposes. No specific vendor was used. | ||

| 0.25 mm PEI film | TenCate Advanced Composites (www.tencate.com) | Contact vendor | Thin film used as energy director. |

| Adhesive tape | Airtech Advanced Materials Group (www.airtechintl.com) | 1" x 72 yds MFG # 327402 Contact vendor for catalog number | Used to attach energy director to bottom sample for ultrasonic welding. |

| Name | Company | Catalog Number | Comments |

| Equipment | |||

| Vötsch oven | Vötsch Industrietechnik (www.voetsch-ovens.com) | VTU 60/60 - Contact vendor for specific catalog number | Oven used to dry PEI film (energy directors) and PEI specimens before welding. |

| Rinco Dynamic 3000 ultrasonic welder | Aeson BV (www.aeson.nl/en/) | Contact vendor | 20 kHz ultrasonic welding machine used for the welding experiments. Several sonotrode sizes available. Contact vendor for details. ACUCapture software included. |

| Zwick/Roell universal testing machine | Zwick (www.zwick.com) | Z250 - Contact vendor for specific catalog number | Universal testing machine with maximum load of 250 kN used for single lap shear strength measurements. |

Ссылки

- Yousefpour, A., Hojjati, M., Immarigeon, J. P. Fusion bonding/welding of thermoplastic composites. J Thermoplast Compos. 17, 303-341 (2004).

- Villegas, I. F. In situ monitoring of ultrasonic welding of thermoplastic composites through power and displacement data. J Thermoplast Compos. 28 (1), 66-85 (2015).

- Benatar, A., Gutowski, T. G. Ultrasonic welding of PEEK Graphite APC-2 composites. Polym Eng Sci. 29 (23), 1705-1721 (1989).

- Villegas, I. F. Strength development versus process data in ultrasonic welding of thermoplastic composites with flat energy directors and its application to the definition of optimum processing parameters. Compos Part A-Appl S. 65, 27-37 (2014).

- Lu, H. M., Benatar, A., He, F. G. Sequential ultrasonic welding of PEEK/graphite composite plates. Proceedings of the ANTEC'91 Conference. , 2523-2526 (1991).

- Potente, H. Ultrasonic welding - principles & theory. Mater Design. 5, 228-234 (1984).

- Stavrov, D., Bersee, H. E. N. Resistance welding of thermoplastic composites - an overview. Compos Part A-Appl S. 36, 39-54 (2005).

- Villegas, I. F., Valle-Grande, B., Bersee, H. E. N., Benedictus, R. A comparative evaluation between flat and traditional energy directors for ultrasonic welding of CF/PPS thermoplastic composites. Compos Interface. , (2015).

- Levy, A., Le Corre, S., Villegas, I. F. Modelling the heating phenomena in ultrasonic welding of thermoplastic composites with flat energy directors. J Mater Process Tech. , 1361-1371 (2014).

- Shi, H., Villegas, I. F., Bersee, H. E. N. Strength and failure modes in resistance welded thermoplastic composite joints: effect of fibre-matrix adhesion and fibre orientation. Compos Part A-Appl S. 55, 1-10 (2013).

- Villegas, I. F., Bersee, H. E. N. Ultrasonic welding of advanced thermoplastic composites. An investigation on energy-directing surfaces. Adv Polym Tech. 29 (2), 113-121 (2010).

- Harras, B. K., Cole, C., Vu-Khanh, T. Optimization of the ultrasonic welding of PEEK-carbon composites. J Reinf Plast Comp. 15 (2), 174-182 (1996).

Перепечатки и разрешения

Запросить разрешение на использование текста или рисунков этого JoVE статьи

Запросить разрешениеСмотреть дополнительные статьи

This article has been published

Video Coming Soon

Авторские права © 2025 MyJoVE Corporation. Все права защищены