JoVE 비디오를 활용하시려면 도서관을 통한 기관 구독이 필요합니다. 전체 비디오를 보시려면 로그인하거나 무료 트라이얼을 시작하세요.

Method Article

단일 랩 전단 시험을 통해 용접 조인트의 기계적 특성에 대한 열가소성 복합 쿠폰의 초음파 용접

요약

A straightforward procedure for ultrasonic welding of thermoplastic composite coupons for basic mechanical testing is described. Key characteristics of this ultrasonic welding process are the use of flat energy directors for simplified process preparation and the use of process data for the fast definition of optimum processing conditions.

초록

This paper presents a novel straightforward method for ultrasonic welding of thermoplastic-composite coupons in optimum processing conditions. The ultrasonic welding process described in this paper is based on three main pillars. Firstly, flat energy directors are used for preferential heat generation at the joining interface during the welding process. A flat energy director is a neat thermoplastic resin film that is placed between the parts to be joined prior to the welding process and heats up preferentially owing to its lower compressive stiffness relative to the composite substrates. Consequently, flat energy directors provide a simple solution that does not require molding of resin protrusions on the surfaces of the composite substrates, as opposed to ultrasonic welding of unreinforced plastics. Secondly, the process data provided by the ultrasonic welder is used to rapidly define the optimum welding parameters for any thermoplastic composite material combination. Thirdly, displacement control is used in the welding process to ensure consistent quality of the welded joints. According to this method, thermoplastic-composite flat coupons are individually welded in a single lap configuration. Mechanical testing of the welded coupons allows determining the apparent lap shear strength of the joints, which is one of the properties most commonly used to quantify the strength of thermoplastic composite welded joints.

서문

열가소성 복합물 (TPC)는 그들의 비용 효율적인 제조에 기여 용접 될 수있는 능력을 가지고있다. 용접은 부드럽게 또는 접합면의 열가소성 수지를 용융하고 친밀한 접촉과 용접 인터페이스를 통해 열가소성 고분자 사슬의 후속 상호 확산을 허용하도록하는 압력으로 지역 난방을 필요로한다. 분자 상호 확산이 달성되면, 감압 냉각하는 용접 조인트를 통합. 몇몇 용접 기술 한 열 그러나 메인 "접착"메커니즘, 즉 분자의 얽힘 소스 주로 다르다 열가소성 복합 재료에 적용 할 수 있으며, 변경되지. 초음파 용접은 (몇 초 정도)에 매우 짧은 시간 용접 쉽게 자동화를 제공하며, 열가소성 복합 기판의 보강 형 거의 독립적이다. 또한, 반응계에 2,3- 모니터링 가능성을 제공한다 회선 품질 보증에 또는 처리 창 (4)의 고속 정의에 사용될 수있다. 열가소성 복합 초음파 용접 주로 스폿 용접 공정 순차 초음파 용접을 통해 긴 이음매 그러나 성공적인 용접 문헌 5에보고되어있다. 저항 또는 유도 용접 달리, 초음파 용접 공업 지금까지 열가소성 복합 부분 사이의 구조적 관절에 적용되지 않았습니다. 그럼에도 불구하고, 상당한 노력이 현재 항공기 응용 프로그램에 대한 열가소성 복합 재료의 구조 초음파 용접의 개발을 촉진하기 위해 헌신하고있다.

초음파 용접, 접합되는 부분은 횡 점탄성 표면 및 가열을 통해 발열 결과 용접 인터페이스 정적 힘 고주파 저 진폭 기계적 진동의 조합으로 실시한다. 접합 계면에서 우선적으로 가열이 촉진되고표면에 수지 돌기의 사용을 통해 기판 (6)보다 높은 주기적 변형을 겪게하고, 따라서 높은 점탄성 가열 된 용접한다. 부품 프레스 및 압전 변환기 및 부스터로 구성된 초음파 열차에 연결 sonotrode를 통해 용접 할에 힘과 진동이 작용한다. sonotrode 접점 부를 접합되는 점과 접합 계면과의 거리에 따라 차이는 근거리 및 원거리 초음파 용착 사이에 만들어 질 수있다. 근접장 용접 (sonotrode 용접 인터페이스와 6 mm 미만)는 음파 (6)을 수행하는 물질의 능력에 크게 의존 특정 열가소성 물질 원방 용접의 적용 동안 재료의 넓은 범위에 적용 할 수있다 .

초음파 용접 프로세스는 세 가지 단계로 나누어 질 수있다. 먼저, 구동력 축적 단계, 어느 sonotro 중드 서서히 소정 트리거 하중에 도달 할 때까지 부분에 힘이 증가 용접한다. 진동이 단계에서 적용되지 않습니다. 둘째, 트리거 하중에 도달하면 시작 진동 단계. 이 단계에서는 sonotrode는 용접 공정에 필요한 열을 발생 일정 시간 동안 소정 진폭으로 진동한다. 마이크로 프로세서 제어 초음파 용접기 진동 단계의 기간, 그 중 시간 (즉, 직접 제어), 변위 또는 에너지 (간접 제어)를 제어하는 몇 가지 옵션을 제공합니다. 이 단계에서 가해지는 힘은 힘을 용접 상수 트리거 하중 동일하게 유지할 수있다 즉, 서서히 진동의인가 동안 변화 될 수있다. 셋째, 용접 부분이 허용되는 동안 응고 단계는 일정 시간 동안 소정의 응고 력 하에서 냉각. 진동이 마지막 단계에서 적용되지 않습니다.

용접 FORCE, 진동의 진폭, 진동수 및 진동 위상 기간 (직접 또는 간접적으로 에너지 또는 변위를 통해 제어)의 발열을 제어하는 용접 파라미터이다. 주파수는 각 초음파 용접기 고정하는 동안 힘, 크기 및 지속 시간은 사용자 정의 매개 변수입니다. 응고 력 및 고화 시간도 파라미터 용접 파라미터의 나머지 용접부의 최종 품질과 함께, 가열 공정에 개입하지만, 통합에 영향을하지 않는다.

이 논문은 D 1002 규격 (미국 재료 시험 학회) ASTM 다음 후속 기계, 하나의 랩 전단 (LSS) 테스트를위한 하나의 랩 구성에 개인 TPC 쿠폰의 근접장 초음파 용접을위한 새로운 간단한 방법을 제안한다. 용접 쿠폰의 기계 시험 특성을 가장 통신 중 하나 관절 명백 랩 전단 강도를 결정하는 허용단, 열가소성 복합 용접부 (7)의 강도를 정량화하는 데 사용된다. 이 논문에 기재된 접합 방법은 세 가지 기둥에 기초한다. 우선, 이른바 플랫 에너지 디렉터는 용접 공정 중에 접합 계면에서 우선적 8,9 발열 사용된다. 둘째, 초음파 용접기에 의해 제공되는 프로세스 데이터가 빠르게 특정 힘 / 진폭 조합 2,4-위한 진동 위상의 최적 지속 시간을 정의하는 데 사용된다. 셋째, 진동 위상 기간 간접적 용접부 (4)의 일정한 품질을 보장하기 위해 sonotrode의 변위를 통해 제어된다. 이 용접 방법은 열가소성 복합 재료에 대한 최신의 용접 절차에 관해서는 다음과 같은 주요 참신하고 장점을 제공한다 : (a) 단순화 된 샘플 대신 기존의 성형 에너지 이사 3의 느슨한 평면 에너지 이사의 사용에 의해 사용 준비, (b)는 빠르고 C일반적인 시행 착오 접근 방식에 반대 인 시츄 프로세스 모니터링에 기초하여 공정 변수 OST 효율적인 정의. 본 문서에 기재된 방법은 매우 간단한 용접 특정 형상을 얻기에 맞는하지만 실제 부품 용접 절차를 정의하는 기반이 될 수있다. 단일 랩 쿠폰의 오버랩의 네 모서리에 흐름 제한 반대 경우의 주된 차이는, 에너지 디렉터의 제한된 흐름의 결과.

프로토콜

1. 시편은 초음파 용접을 위해 절단 및 준비

- 샘플 (예를 들면, 다이아몬드 톱 또는 워터 제트 절단)의 가장자리 박리 방지 가공 기술을 사용하여 더 큰 열가소성 복합 적층 체에서 25.4 mm X 101.6 mm 측정 직사각형 시료를 잘라.

주의 : 샘플 크기는 ASTM D 1002의 기준에 기초한다.- 용접 이음의 강도가 표면에 섬유 방향에 의존하기 때문에 같은 방향으로 모든 샘플을 절단하는데주의를 기울여야 10 용접한다.

- 경우에 제조자의 권고에 따라 오븐에서 건조 샘플을 절단 한 후, 열가소성 수지가 수분을 흡수하는 경향이있다 (예를 들면, 여섯 층 탄소 섬유를 135 ℃에서 6 시간이 CF / PEI, 샘플, 폴리 에테르이 강화).

- 약 2 (크기 (복합의 행렬과 동일한 수지) 깔끔한 열가소성 필름으로 만들어진 평면 에너지 이사를 잘라적어도 0.25 mm의 두께를 6mm X 26mm). 필요한 경우, 제조업체의 권장 사항은 다음 에너지 이사를 건조 (예를 들어, PEI 에너지 이사 135 ℃에서 1 시간).

- 용접하기 전에 표본을 박리 코너에 대해 하나 하나를 검사하고 필요한 경우 폐기하십시오. 탈지제 및면 헝겊을 사용하여 청소합니다. 동일한 절차에 따라 평면 에너지 이사를 청소합니다.

단일 랩 전단 쿠폰 2. 초음파 용접

주 : 일정한 진폭으로 용접 초음파 용접기 수 제어 마이크로 프로세서는이 단계에서 사용된다. 이러한 소모 전력 및 컴퓨터 데이터 수집 소프트웨어 sonotrode 대 시간의 변위 용접기 출력 프로세스 데이터. 설계를 정확하게 배치하고 초음파 용접시 단일 랩 전단 샘플 클램프 제조 맞춤형 지그이 단계에서 사용된다 (도 1 참조).

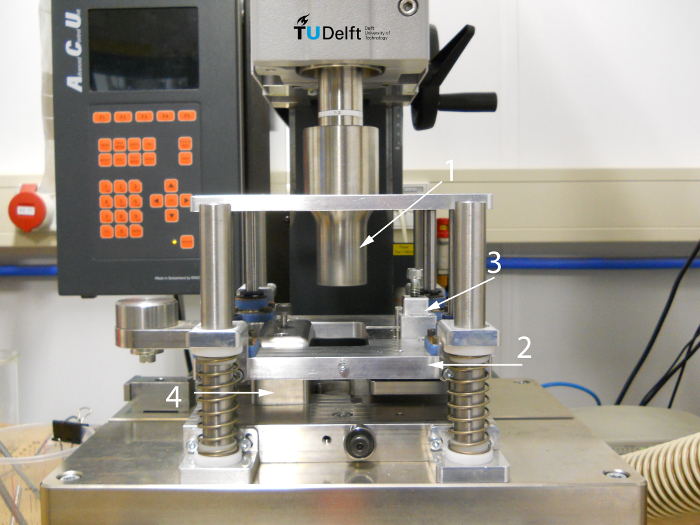

그림 1. 초음파 용접기이 연구에 사용 된 맞춤형 용접 설치 1. sonotrode, 2 : 슬라이딩 플랫폼, (3) : (2 부착) 상부 시료에 대한 클램프, 4 : 낮은 시료에 대한 클램프 (참조에서 재판 엘스 비어의 허가 4.) 이 그림의 더 큰 버전을 보려면 여기를 클릭하십시오.

- 각 용접 실험 전에 로그 북 시트를 작성합니다.

- RT와 습도, 용접 설치 기준, sonotrode 유형, 샘플 수와 재료, 폭, 상단과 하단 샘플의 두께 및 에너지 이사의 두께 : 다음 매개 변수를 기록해 둡니다.

- 초음파 용접기와 컴퓨터를 켭니다. 데이터 수집 소프트웨어를 시작하고 새 세션을 엽니 다.

- 아니 이미의 경우, sonot 변경그 바닥 표면은 완전히 용접 영역을 덮도록 40mm의 직경을 갖는 원통형 sonotrode 탔다.

참고 sonotrode 다른 형상이 사용될 수 있지만, 그 바닥면은 용접 영역보다 작은이어야한다. - 위치 및 용접 지그에 시험편 및 에너지 디렉터를 흥분시키는 (도 1 참조).

- 이 지역은 용접하는 것보다 약간 더 큰 지역 (12.7 mm X 25.4 mm)를 덮도록 접착 테이프로 바닥 시편에 평면 에너지 디렉터를 연결합니다.

- 지그로 바닥 샘플을 놓고 상단 나사를 체결하여 고정.

- 그 과정에서 위치에 유지되도록 설정의베이스에 에너지 디렉터의 다른 쪽 끝을 테이프입니다.

- 클램프에 위 샘플을 놓고 맞 춥니 상단 나사를 조입니다.

- 슬라이딩 플랫폼에 가기 샘플에 대한 클램프를 놓고 두 나사를 조입니다.

- 더 진행하기 전에, m 한 번에 4 개의 나사를 조광석.

- 단계 2.5.8 2.5.1에 기술 된 바와 같이, 높은 용접 강도를 얻기 sonotrode의 변위에 기초하여 상기 진동 단계의 최적 지속 시간을 결정한다.

주 : 진동 위상의 최적 지속 시간은 용접 력 및 진폭의 원하는 각 조합에 대해 결정된다.- 변위 제어 모드를 차동 초음파 용접기를 설정합니다.

- 입력은 (예를 들어, 300 μm의 N 및 86.2)를 초음파 용접기에 힘 진폭 용접.

주 :이 초음파 용접기를 들어 86.2 ㎛의 피크 - 투 - 피크 진폭에 상당한다. 기기 설정에서,이 값의 절반, 43.1 μm의로서 표현된다. - 입력 (예를 들면, 0.25 mm)의 에너지 디렉터의 초기 두께와 동일한 값으로 진동 위상의 끝에 sonotrode 변위 또는 여행.

- 입력 응고 력 시간 초음파 용접기로 (예를 들어, 1000N 4000 밀리 초).

- 준비가되면, 방음 헤드폰에 넣고 초음파 용접 공정을 시작합니다.

- 용접 거리, 최대 전력, 진동 시간과 에너지 : 공정 종료 후, 다음과 같은 출력 파라미터을 기록해. 용접 설정에서 쿠폰을 제거하고 모두 페인트 마커로 끝나는에서의 식별 번호를 작성합니다.

- 스프레드 시트에 용접 데이터 (전력 sonotrode 변위)를 내보내기 프로세스의 진동 단계 동안 시간 곡선 대 힘 및 변위를 플롯.

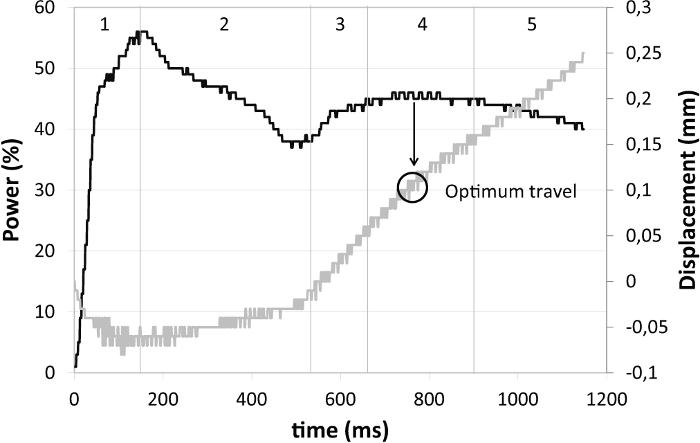

주 : 변위 곡선 진동 위상의 시작에서 그 위치에 대하여 sonotrode의 하향 변위를 플롯한다. - (이 경우, 0.10 mm에서) 그림 2에서와 같이 전원 고원 (4 단계)의 중간에 변위를 확인합니다.

주 :이 특정 변위 값 진동 위상 뜻의 지속 시간을 제어하는 최적의 여행같은 용접 힘과 진폭에 대한 모든 후속 용접에 사용 될 수있다.

도 2의 전원 (검정)과 최적의 이동량을 나타내는 초음파 용접 프로세스 변위 (회색) 곡선. 초음파 용착의 진동의 위상은 5 단계로 나눌 수있다. 최적의 이동량이 단계 4. 연구 케이스 내에 위치 : 탄소 섬유는 폴리 에테르이 미드 -PEI 기판, 0.25 mm 두께의 평면 PEI 에너지 이사, (300) N 용접 힘, 86.2 μm의 진동 진폭, 0.25 mm 여행을 강화했다. (엘스 비어의 허가 기준 4에서 재판.) 이 그림의 더 큰 버전을 보려면 여기를 클릭하십시오.

- 주어진 용접 힘과 진폭 combinatio에 대한 최적의 이동량에서 용접 쿠폰엔.

- 반복 각 용접을 위해 2.5.6 2.1 단계를 반복합니다. 단계 2.5.3에서 해당 용접 힘과 진폭 조합 단계 2.5.8에서 결정된 최적의 여행을 사용합니다.

주 : 모든 LSS 시험은 1.3 mm / 분의 크로스 헤드 속도로 만능 시험기에서 ASTM D 1002에 따라 수행된다.

- 반복 각 용접을 위해 2.5.6 2.1 단계를 반복합니다. 단계 2.5.3에서 해당 용접 힘과 진폭 조합 단계 2.5.8에서 결정된 최적의 여행을 사용합니다.

용접 쿠폰 3. 단일 랩 전단 강도 (LSS) 테스트

- 측정하고 각각의 용접 쿠폰의 중복의 폭을 기록해 둡니다.

- 만능 시험기를 켜고 컴퓨터에 LSS에 대한 테스트 절차를 엽니 다.

- 테스트 인터페이스에서 샘플 수와 겹치는 크기를 입력한다. 0 힘 (예를 들면, 60mm) 초기 위치로 손잡이 대 그립 분리를 설정한다.

- 도 3에 도시 된 바와 같이, 시험 장치의 그립에 샘플을 놓고.

Zwick의 / Roell 사 250 KN 만능 시험기 (축척되지 않은)에 클램프의 그림 3. 도식보기. 상부와 하부 그립 사이의 오프셋 (offset) 변위는 랩 전단 중 굽힘 최소화하기 위해 중앙 용접 라인 부하 방향을 정렬 할 수 있습니다 강도 시험. 이 그림의 더 큰 버전을 보려면 여기를 클릭하십시오.

- "시작"버튼을 클릭하여 컴퓨터에서 테스트 절차를 시작합니다.

- 샘플 휴식 후, 그립에서 제거 및 테이프와 함께 두 부분을 고정합니다.

- 반복 3.3 다른 모든 샘플에 대한 3.6 단계를.

- 검사가 완료되면, 각각의 용접 력 및 진폭의 조합을 위해, 표준에 기술 된 절차에 따라, 스프레드 시트에 데이터를 보내어 LSS 평균 값을 계산한다.

결과

탄소 섬유 강화 폴리 에테르이 미드 (CF / PEI) 샘플이 논문에 기술 된 방법에 따라 용접 하였다. 샘플 (0/90) 3S 적층 순서와 1.92 mm 공칭 두께, 새틴 패브릭 CF / PEI 다섯 하네스 만든 복합 적층에서 얻었다. 섬유의 방향이 주 명백 최장 측과 평행이되도록 샘플이 라미네이트로부터 절단 하였다. 0.25 mm 두께로 평면 PEI 에너지 디렉터가 사용되었다. 제조자에 의해 나타...

토론

앞 절에서 제시된 결과는 기계적 시험을 목적으로 열가소성 복합 단일 무릎 쿠폰의 초음파 용접이 논문에서 제안하는 간단한 방법의 적합성을 나타냅니다. 다음 단락은 결과에있어서의 세 가지 기둥을 검증하는 방법을 논의, 즉 평면 느슨한 에너지 디렉터 프로세스 피드백의 사용 용도는 최적의 진동 및 용량 제어의 사용 기간뿐만 아니라, 적용 및 제한 사항을 정의 할 기술.

공개

The authors declare that they have no competing financial interest.

감사의 말

The authors would like to acknowledge the support of Ten Cate Advanced Materials in the form of free material supply to the work described in this paper.

자료

| Name | Company | Catalog Number | Comments |

| Material/Reagent | |||

| Cetex carbon fiber / polyetherimide (CF/PEI) 5 harness satin prepreg | TenCate Advanced Composites (www.tencate.com) | Contact vendor | Material used in this study for the specimens. |

| PFQD solvent degreaser | PT Technologies Europe (now Socomore - www.socomore.com) | Contact vendor | Solvent degreaser for cleaning the specimens and energy directors. |

| Cotton cloths | For general cleaning purposes. No specific vendor was used. | ||

| 0.25 mm PEI film | TenCate Advanced Composites (www.tencate.com) | Contact vendor | Thin film used as energy director. |

| Adhesive tape | Airtech Advanced Materials Group (www.airtechintl.com) | 1" x 72 yds MFG # 327402 Contact vendor for catalog number | Used to attach energy director to bottom sample for ultrasonic welding. |

| Name | Company | Catalog Number | Comments |

| Equipment | |||

| Vötsch oven | Vötsch Industrietechnik (www.voetsch-ovens.com) | VTU 60/60 - Contact vendor for specific catalog number | Oven used to dry PEI film (energy directors) and PEI specimens before welding. |

| Rinco Dynamic 3000 ultrasonic welder | Aeson BV (www.aeson.nl/en/) | Contact vendor | 20 kHz ultrasonic welding machine used for the welding experiments. Several sonotrode sizes available. Contact vendor for details. ACUCapture software included. |

| Zwick/Roell universal testing machine | Zwick (www.zwick.com) | Z250 - Contact vendor for specific catalog number | Universal testing machine with maximum load of 250 kN used for single lap shear strength measurements. |

참고문헌

- Yousefpour, A., Hojjati, M., Immarigeon, J. P. Fusion bonding/welding of thermoplastic composites. J Thermoplast Compos. 17, 303-341 (2004).

- Villegas, I. F. In situ monitoring of ultrasonic welding of thermoplastic composites through power and displacement data. J Thermoplast Compos. 28 (1), 66-85 (2015).

- Benatar, A., Gutowski, T. G. Ultrasonic welding of PEEK Graphite APC-2 composites. Polym Eng Sci. 29 (23), 1705-1721 (1989).

- Villegas, I. F. Strength development versus process data in ultrasonic welding of thermoplastic composites with flat energy directors and its application to the definition of optimum processing parameters. Compos Part A-Appl S. 65, 27-37 (2014).

- Lu, H. M., Benatar, A., He, F. G. Sequential ultrasonic welding of PEEK/graphite composite plates. Proceedings of the ANTEC'91 Conference. , 2523-2526 (1991).

- Potente, H. Ultrasonic welding - principles & theory. Mater Design. 5, 228-234 (1984).

- Stavrov, D., Bersee, H. E. N. Resistance welding of thermoplastic composites - an overview. Compos Part A-Appl S. 36, 39-54 (2005).

- Villegas, I. F., Valle-Grande, B., Bersee, H. E. N., Benedictus, R. A comparative evaluation between flat and traditional energy directors for ultrasonic welding of CF/PPS thermoplastic composites. Compos Interface. , (2015).

- Levy, A., Le Corre, S., Villegas, I. F. Modelling the heating phenomena in ultrasonic welding of thermoplastic composites with flat energy directors. J Mater Process Tech. , 1361-1371 (2014).

- Shi, H., Villegas, I. F., Bersee, H. E. N. Strength and failure modes in resistance welded thermoplastic composite joints: effect of fibre-matrix adhesion and fibre orientation. Compos Part A-Appl S. 55, 1-10 (2013).

- Villegas, I. F., Bersee, H. E. N. Ultrasonic welding of advanced thermoplastic composites. An investigation on energy-directing surfaces. Adv Polym Tech. 29 (2), 113-121 (2010).

- Harras, B. K., Cole, C., Vu-Khanh, T. Optimization of the ultrasonic welding of PEEK-carbon composites. J Reinf Plast Comp. 15 (2), 174-182 (1996).

재인쇄 및 허가

JoVE'article의 텍스트 или 그림을 다시 사용하시려면 허가 살펴보기

허가 살펴보기더 많은 기사 탐색

This article has been published

Video Coming Soon

Copyright © 2025 MyJoVE Corporation. 판권 소유