A subscription to JoVE is required to view this content. Sign in or start your free trial.

Method Article

ריתוך Ultrasonic של קופונים Composite תרמופלסטיים עבור אפיון מכני של חיבורי ריתוך באמצעות Lap יחיד בדיקות גזירה

In This Article

Summary

A straightforward procedure for ultrasonic welding of thermoplastic composite coupons for basic mechanical testing is described. Key characteristics of this ultrasonic welding process are the use of flat energy directors for simplified process preparation and the use of process data for the fast definition of optimum processing conditions.

Abstract

This paper presents a novel straightforward method for ultrasonic welding of thermoplastic-composite coupons in optimum processing conditions. The ultrasonic welding process described in this paper is based on three main pillars. Firstly, flat energy directors are used for preferential heat generation at the joining interface during the welding process. A flat energy director is a neat thermoplastic resin film that is placed between the parts to be joined prior to the welding process and heats up preferentially owing to its lower compressive stiffness relative to the composite substrates. Consequently, flat energy directors provide a simple solution that does not require molding of resin protrusions on the surfaces of the composite substrates, as opposed to ultrasonic welding of unreinforced plastics. Secondly, the process data provided by the ultrasonic welder is used to rapidly define the optimum welding parameters for any thermoplastic composite material combination. Thirdly, displacement control is used in the welding process to ensure consistent quality of the welded joints. According to this method, thermoplastic-composite flat coupons are individually welded in a single lap configuration. Mechanical testing of the welded coupons allows determining the apparent lap shear strength of the joints, which is one of the properties most commonly used to quantify the strength of thermoplastic composite welded joints.

Introduction

מרוכבים תרמופלסטיים (TPC) יש את היכולת להיות מרותך, אשר תורמים הייצור החסכוני שלהם. ריתוך דורש חימום מקומי תחת לחץ כדי לרכך או להמס את שרף תרמופלסטיים של המשטחים שהצטרפו כדי לאפשר מגע אינטימי-דיפוזיה יתר בדיעבד של שרשרות פולימר תרמופלסטי על פני ממשק הריתוך. לאחר הבין-דיפוזיה מולקולרית מושגת, הרגעות בלחץ מאחדת המפרק מרותך. כמה טכניקות ריתוך החלות על מרוכבים תרמופלסטיים אשר נבדלים בעיקר מקור חום 1, לעומת זאת, מנגנון "הידבקות" העיקרי, כלומר, ההסתבכות מולקולרית, עומד בעינו. ריתוך Ultrasonic מציע פעמי ריתוך קצרות מאוד (לפי סדר של מספר שניות), אוטומציה קלה וזה כמעט תלוי בסוג של תגבור המצעים מהרוכבים תרמופלסטיים. יתר על כן, היא מציעה את האפשרות עבור באתרו ניטור 2,3 , אשר ניתן להשתמש בהם עבור באבטחת איכות קו או עבור הגדרה מהירה של חלונות עיבוד 4. ריתוך Ultrasonic של חומרים מרוכבים תרמופלסטיים הוא בעיקר תהליך ריתוך נקודה, ריתוך מוצלח עם זאת של תפרים עוד דרך ריתוך קולי רציפים דווח בספרות 5. בניגוד ריתוך התנגדות או אינדוקציה, ריתוך קולי לא יושם באופן תעשייתי עבור מפרקים מבניים בין חלקים מורכבים תרמופלסטיים עד כה. אף על פי כן, מאמץ משמעותי בימים אלה המוקדשים לקידום ופיתוח של ריתוך קולי מבני של חומרים מרוכבים תרמופלסטיים עבור יישומי מטוסים.

ב ריתוך קולי, חלקים יצטרפו חשופי שילוב של כוח סטטי רעידות מכאניות בתדירות גבוהה נמוכות משרעת רוחבי לממשק הריתוך, שתוצאתה דור חום דרך המשטח וחימום viscoelastic. חימום מועדף על ממשק הריתוך מקודםבאמצעות בליטות שרפו על המשטחים להיות מרותך אשר עוברת זן מחזורי גבוה, ובכך חימום viscoelastic הגבוה, מאשר המצעים 6. חיל ורעידות הם הפעילו על החלקים המיועדים לריתוך באמצעות sonotrode מחוברת לחץ כדי רכבת קולית מורכב ממיר פייזו חשמלי מאיץ. בהתאם למרחק בין הנקודה אם במגעי sonotrode החלק יצטרף ואת ממשק הריתוך, הבחנה יכולה להתבצע בין השדה ליד וריתוך קולי שדה רחוק. שדה ליד ריתוך (פחות מ -6 מ"מ בין sonotrode וממשק ריתוך) הוא החלים על מגוון רחב יותר של חומרים תוך תחולתה של ריתוך השדה רחוק כדי חומר תרמופלסטי ספציפי תלוי מאוד את היכולת של החומר לנהל גלי קול 6 .

תהליך הריתוך הקולי ניתן לחלק לשלושה שלבים עיקריים. ראשית, שלב הצטברות הכוח, שבמהלכה sonotroדה בהדרגה מגדילה את הכח על החלקים המיועד לריתוך עד כוח הדק מסוים הוא הגיע. אין רטט מוחל בשלב זה. שנית, שלב רטט, אשר מתחיל ברגע כוח ההדק הוא הגיע. בשלב זה sonotrode רוטט משרעת שנקבעו עבור סכום מסוים של זמן לייצר את החום הדרוש לתהליך הריתוך. מבוקרת מיקרו-מעבד רתכים קולי מספקים מספר אפשרויות לשליטה על משך השלב רטט, ביניהם זמן (כלומר, שליטה ישירה), עקירה או אנרגיה (שליטה עקיפה). הכח ליישם בשלב זה, כלומר, ריתוך כוח, יכול להישמר קבוע שווה לכוח ההדק או יכול להיות מגוון בהדרגה במהלך יישום של הרטט. שלישית, שלב מיצוק, שבמהלכו החלקים המרותכים מותר להתקרר תחת כוח מיצוק מסוים עבור סכום מסוים של זמן. אין רטט מוחל במהלך השלב האחרון זה.

FO ריתוךRCE, משרעת רטט, תדר רטט ומשך בשלב הרטט (במישרין או בעקיפין באמצעות אנרגיה או עקירה) הם פרמטרי ריתוך השולטים דור חום. חיל, משרעת ומשך הם פרמטרים המוגדרים על ידי המשתמש, בעוד תדר קבוע בכל רתך קולי. כוח התמצקות זמן מיצוק, גם ריתוך פרמטרים, לא להתערב בתהליך החימום אבל להשפיע על האיחוד, יחד עם שאר פרמטרים, האיכות הסופית של מפרקים המרותכים.

מאמר זה מציג שיטה פשוטה רומן עבור ריתוך בגלים על קוליים שדה קרוב של קופונים TPC פרט בתצורת ברכיים יחידה עבור גזירת ברכיים מכאנית, יחיד עוקבת (LSS), בדיקות הבאות ASTM (אגודה האמריקנית לבדיקות וחומרים) תקן D 1002. בדיקה מכאנית של קופונים המרותכים מאפשרת קביעת חוזק גזירת ברכיים לכאורה של המפרקים, שהוא אחד מאפיינים ביותר commרק משמש לכמת את עוצמת מפרקים מרותכים מרוכבים תרמופלסטיים 7. שיטת הריתוך המתואר במאמר זה מבוססת על שלושה יסודות מרכזיים. ראשית, מנהלי אנרגיה שטוחה רופף משמשים לייצור חום מועדף על הממשק שהצטרף 8,9 במהלך תהליך הריתוך. שנית, נתונים בתהליך שמספק רתך הקולי משמש להגדרת המשך אופטימלית במהירות של שלב הרטט עבור כוח ספציפי / משרעת שילוב 2,4. שלישית, משך שלב הרטט נשלט בעקיפין באמצעות התזוזה של sonotrode על מנת להבטיח איכות עקבית של מפרקים המרותכים 4. שיטת ריתוך זה מציע את החידושים העיקריים הבאות ויתרונות לגבי המדינה- of-the-art נהלי ריתוך עבור מרוכבים תרמופלסטיים: (א) הכנת מדגם פשוטה מופעלת על ידי שימוש דירקטורי אנרגיה שטוחים רופפים במקום דירקטורי אנרגיה יצוקים מסורתיים 3, ו (ב) מהיר גOST-יעיל לגילוי פרמטרי עיבוד על ידי ניטור תהליך in-situ בניגוד לגישות ניסוי וטעייה משותפות. למרות השיטה המתוארת במאמר זה מיועד קבלת גיאומטרית ריתוך מאוד ספציפית ופשוטה זה יכול לשמש בסיס לפיה יוגדר תהליך לריתוך של חלקים בפועל. בדל עיקרי במקרה הנובע זרימה מאולצת של במאי האנרגיה בניגוד זרימה חופשית בארבעת קצות חפיפת קופונים ברכיים יחידים.

Protocol

1. דגימת חיתוך והכנת ריתוך Ultrasonic

- חותך דגימות מלבנות מדידת 25.4 מ"מ x 101.6 מ"מ לרבד מרוכבים תרמופלסטיים גדול בטכניקת חיתוך שמונעת delamination של קצוות של הדגימות (למשל, יהלום נדנדה או חיתוך סילון מים).

הערה: את הממדים של הדגימות מבוססות על התקן ASTM D 1002.- מאז כוחו של המפרקים המרותכים תלוי כיוון הסיבים על המשטחים להיות מרותך 10, לטפל לחתוך את כל דגימות בכיוון זהה.

- לאחר חיתוך, דגימות יבשות בתנור לפי המלצות יצרן במקרה שרף תרמופלסטיים נוטה לספוג לחות (למשל, 6 שעות ב C ° 135 במשך שישה-שכבה סיב פחמן מחוזקי polyetherimide, CF / PEI, דגימות).

- גרסה במאי אנרגיה שטוחה עשוי סרט תרמופלסטיים מסודר (אותו השרף כמו מטריקס ב מורכב) לגודל (כ 2 6 מ"מ x 26 מ"מ) עם עובי של 0.25 מ"מ לפחות. במידת הצורך, לייבש את מנהל האנרגיה בעקבות המלצות היצרן (למשל, 1 שעה ב 135 מעלות צלזיוס במשך מנהל האנרגיה PEI).

- לפני ריתוך, לבדוק דגימות אחד אחד פינות delaminated וזורקים במידת הצורך. נקו אותם באמצעות מסיר שומנים ומטלית כותנה. נקה את דירקטורי אנרגיה השטוחים הבאים באותו האופן.

2. ריתוך Ultrasonic של קופונים היחיד Lap Shear

הערה: רתך מיקרו-מעבד מבוקר קולי מסוגל לרתך ב משרעת קבועה משמש בשלב זה. נתוני תהליך פלטי רתך, כגון הספק נצרך ועקירה של sonotrode לעומת זמן לתוכנת רכישת נתונים במחשב. לנענע שהותקן מעוצב ומיוצר כדי למקם במדויק מהדק דגימות גזירה הברכיים אחת במהלך ריתוך קולי משמש בשלב זה (ראה איור 1).

-together.within-page = "1">

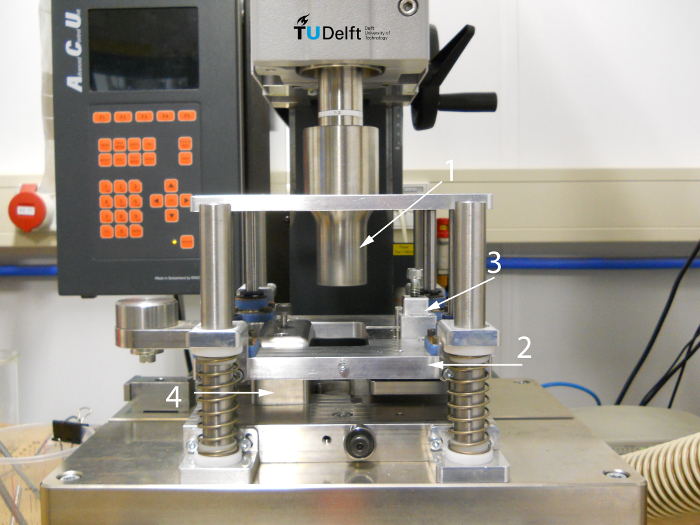

איור 1. רתך Ultrasonic והתקנת ריתוך שהותקן השתמשה במחקר זה 1:. Sonotrode, 2: פלטפורמה זזה, 3: מהדק עבור דגימה העליונה (מצורף 2), ו -4: מהדק עבור דגימה הנמוכה (הודפס מחדש מהתייחסות 4 באישור Elsevier.) אנא לחץ כאן כדי לצפות בגרסה גדולה יותר של דמות זו.

- מלא את גיליון יומן לפני כל ניסוי ריתוך.

- לרשום את הפרמטרים הבאים: RT ולחות, הפנית Setup ריתוך, סוג sonotrode, מספר מדגם וחומרים, רוחב ועובי של דגימות העליונות ותחתונות, ועובי של מנהל האנרגיה.

- הפעל הרתך והמחשב הקולי. הפעל את תוכנת רכישת הנתונים לפתוח הפעלה חדשה.

- אם לא כבר במקום, לשנות את sonotרכב על גלילי sonotrode בקוטר של 40 מ"מ, כך המשטח התחתון שלה מכסה את כל שטח הריתוך לחלוטין.

הערה: צורה שונה של sonotrode ניתן להשתמש, אבל המשטח התחתון שלה לא צריך להיות קטן יותר מאשר באזור הריתוך. - מיקום ושינוי לקבע דגימות ומנהל אנרגיה לתוך לנענע ריתוך (ראה איור 1).

- צרף דירקטור אנרגיה שטוח כדי דגימה התחתונה עם דבק כך שהוא מכסה שטח גדול יותר במעט באזור להיות מרותך (12.7 מ"מ x 25.4 מ"מ).

- מניחים את המדגם התחתונה לתוך לנענע והדק אותו על ידי הידוק בורג העליון.

- קלטתי את הקצה השני של במאי האנרגיה לבסיס של ההתקנה כך שהוא נשאר במקום תוך כדי תהליך.

- מניחים את המדגם העליון לתוך מהדק, ליישר אותו והדק את הבורג העליון.

- מקמו את מהדק למדגם העליון לתוך הפלטפורמה הזזה והדק את שני הברגים.

- לפני שתמשיך, ולהדק את כל ארבעת הברגים פעם מבֶּצֶר.

- קבע את המשך האופטימלי של שלב רטט מבוסס על העקירה של sonotrode כדי להשיג את כוח לרתך הגבוה ביותר, כמתואר בשלבי 2.5.1 ל 2.5.8.

הערה: משך אופטימלי של שלב הרטט נקבע לכל שילוב רצוי של כוח הריתוך משרעת רטט.- גדר הרתך הקולי דיפרנציאלי מצב עקירת שליטה.

- קלט ריתוך כוח משרעת רטט לתוך הרתך הקולי (למשל, 300 N ו- 86.2 מיקרומטר).

הערה: רתך קולי זה, 86.2 מיקרומטר תואמת את משרעת רטט שיא-לשיא. בהגדרות המכשירות, זה מבוטא חצי ערך זה, 43.1 מיקרומטר. - קלט עקירת sonotrode, או נסיעות, בסוף השלב רטט כערך שווה עובי הראשוני של במאי האנרגיה (למשל, 0.25 מ"מ).

- כוח מיצוק קלט וזמן לתוך הרתך הקולי (למשל, 1,000N ו -4,000 msec).

- כאשר מוכן, לשים על אוזניות לרעש ולהתחיל בתהליך הריתוך הקולי.

- לאחר השלמת התהליך, לרשום את הפרמטרים הפלט הבא: מרחק ריתוך, מקסימום כוח, זמן רטט ואנרגיה. הסר את הקופון מההגדרה של הריתוך ולכתוב מספר זיהוי שלו בשני קצוות עם סמן צבע.

- לייצא את נתוני ריתוך (כוח ותזוזה של sonotrode) לגיליון אלקטרוני ומשרטט את הכח ואת העקירה לעומת עקומות זמן בשלב הרטט של התהליך.

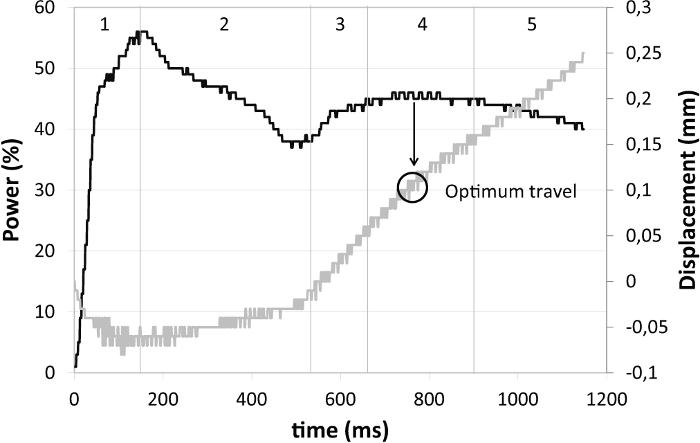

הערה: עקומת העקירה צריכה עלילת התזוזה כלפי מטה של יחסי sonotrode בעמדתה בתחילת שלב הרטט. - זהה את העקירה באמצע רמת הכח (שלב 4), כפי שמוצג על איור 2 (במקרה זה, 0.10 מ"מ).

הערה: ערך תזוזה מסוים זוהי הנסיעה האופטימלית השולט משך שלב הרטט והרצוןלשמש בכל לרתך בא עבור אותה בכח משרעת הריתוך.

כוח איור 2. (שחור) ועקירה (אפור) עקום לתהליך הריתוך הקולי המציין ערך נסיעות אופטימלי. שלב הרטט של הריתוך הקולי ניתן לחלק ב 5 שלבים. ערך נסיעות אופטימום ממוקם בתוך מקרה בשלב 4.: סיבי פחמן מחוזקים מצעים polyetherimide -PEI, 0.25 מ"מ בעובי מנהל האנרגיה שטוח PEI, 300 N כוח ריתוך, 86.2 משרעת רטט מיקרומטר, 0.25 נסיעות מ"מ. (הודפס מחדש מהתייחסות 4 באישור Elsevier.) אנא לחץ כאן כדי לצפות בגרסה גדולה יותר של דמות זו.

- קופונים וולד לפי שווי הנסיעה האופטימלית עבור כוח הריתוך הנתון combinatio משרעתn.

- חוזרים על שלבים 2.1 ל 2.5.6 לכל לרתך. בשלב 2.5.3, השתמש הנסיעה האופטימלית שנקבעה צעד 2.5.8 עבור כוח הריתוך המקביל שילוב משרעת.

הערה: כל בדיקות LSS מתבצעים הבא ASTM D 1002 על מחשב בדיקה אוניברסלית עם מהירות crosshead של 1.3 מ"מ / דקה.

- חוזרים על שלבים 2.1 ל 2.5.6 לכל לרתך. בשלב 2.5.3, השתמש הנסיעה האופטימלית שנקבעה צעד 2.5.8 עבור כוח הריתוך המקביל שילוב משרעת.

3. יחיד Lap שאר חוזק (LSS) בדיקה של קופונים מרותך

- מדוד לרשום את רוחב החפיפה לכל קופון מרותך.

- הפעילו את מכונת בדיקה אוניברסלית ולפתוח הליך הבדיקה עבור LSS במחשב.

- בממשק הבדיקות, הזן את מספר המדגם והממדים של החפיפה. הגדר את הכוח ל -0 ואת ההפרדה אחיזה אל האחיזה למיקומו ההתחלתי (למשל, 60 מ"מ).

- מקם את המדגם האוחז של מכונת בדיקה כפי שמוצג על איור 3.

איור 3. מבט סכמטי של clamping במכונת הבדיקה האוניברסלית זוויק / Roell 250 kN (לא בקנה מידה). העקירה לקזז בין האוחז העליון ותחתון מאפשרת יישור כיוון העומס כאשר קו אמצע לרתך כדי למזער כיפוף במהלך גזירת הברכיים מבחן כוח. אנא לחץ כאן כדי לצפות בגרסה גדולה יותר של דמות זו.

- הפעל את הליך הבדיקה מהמחשב על ידי לחיצה על כפתור "התחל".

- לאחר הפסקות מדגם, להסיר אותו אוחז ולאבטח את שני החלקים יחד עם קלטת.

- חזור על שלבים 3.3 כדי 3.6 כל דוגמאות אחרות.

- כאשר שהושלמו הבדיקות, לייצא את הנתונים לגיליון אלקטרוני ולחשב את הערך LSS הממוצע, על פי ההליך המתואר בתקן, עבור כל כוח ריתוך שילוב משרעת.

תוצאות

סיבי פחמן מחוזקים polyetherimide (CF / PEI) דגימות היו מרותכות בעקבות השיטה המתוארת במאמר זה. הדגימות נלקחו לרבד מרוכבים עשויים מתוך חמישה-הרתמה סאטן בד CF / PEI, עם (0/90) רצף 3S גדישה 1.92 מ"מ עובי נומינלי. דוגמאות קוצצו מן לרבד זה כך את הכיוון הברור העיקריים ש?...

Discussion

התוצאות המוצגות בסעיף קודם מצביעות על נאותות השיטה הפשוטה הציעה במאמר זה עבור ריתוך בגלים על קוליים של קופונים ברכיים יחידים מורכבים תרמופלסטי לצורך הבדיקות מכאנית. הפסקאות הבאות לדון כיצד התוצאות לאמת השלושה מעמודי התווך של השיטה, כלומר, שימוש דירקטורי אנרגי?...

Disclosures

The authors declare that they have no competing financial interest.

Acknowledgements

The authors would like to acknowledge the support of Ten Cate Advanced Materials in the form of free material supply to the work described in this paper.

Materials

| Name | Company | Catalog Number | Comments |

| Material/Reagent | |||

| Cetex carbon fiber / polyetherimide (CF/PEI) 5 harness satin prepreg | TenCate Advanced Composites (www.tencate.com) | Contact vendor | Material used in this study for the specimens. |

| PFQD solvent degreaser | PT Technologies Europe (now Socomore - www.socomore.com) | Contact vendor | Solvent degreaser for cleaning the specimens and energy directors. |

| Cotton cloths | For general cleaning purposes. No specific vendor was used. | ||

| 0.25 mm PEI film | TenCate Advanced Composites (www.tencate.com) | Contact vendor | Thin film used as energy director. |

| Adhesive tape | Airtech Advanced Materials Group (www.airtechintl.com) | 1" x 72 yds MFG # 327402 Contact vendor for catalog number | Used to attach energy director to bottom sample for ultrasonic welding. |

| Name | Company | Catalog Number | Comments |

| Equipment | |||

| Vötsch oven | Vötsch Industrietechnik (www.voetsch-ovens.com) | VTU 60/60 - Contact vendor for specific catalog number | Oven used to dry PEI film (energy directors) and PEI specimens before welding. |

| Rinco Dynamic 3000 ultrasonic welder | Aeson BV (www.aeson.nl/en/) | Contact vendor | 20 kHz ultrasonic welding machine used for the welding experiments. Several sonotrode sizes available. Contact vendor for details. ACUCapture software included. |

| Zwick/Roell universal testing machine | Zwick (www.zwick.com) | Z250 - Contact vendor for specific catalog number | Universal testing machine with maximum load of 250 kN used for single lap shear strength measurements. |

References

- Yousefpour, A., Hojjati, M., Immarigeon, J. P. Fusion bonding/welding of thermoplastic composites. J Thermoplast Compos. 17, 303-341 (2004).

- Villegas, I. F. In situ monitoring of ultrasonic welding of thermoplastic composites through power and displacement data. J Thermoplast Compos. 28 (1), 66-85 (2015).

- Benatar, A., Gutowski, T. G. Ultrasonic welding of PEEK Graphite APC-2 composites. Polym Eng Sci. 29 (23), 1705-1721 (1989).

- Villegas, I. F. Strength development versus process data in ultrasonic welding of thermoplastic composites with flat energy directors and its application to the definition of optimum processing parameters. Compos Part A-Appl S. 65, 27-37 (2014).

- Lu, H. M., Benatar, A., He, F. G. Sequential ultrasonic welding of PEEK/graphite composite plates. Proceedings of the ANTEC'91 Conference. , 2523-2526 (1991).

- Potente, H. Ultrasonic welding - principles & theory. Mater Design. 5, 228-234 (1984).

- Stavrov, D., Bersee, H. E. N. Resistance welding of thermoplastic composites - an overview. Compos Part A-Appl S. 36, 39-54 (2005).

- Villegas, I. F., Valle-Grande, B., Bersee, H. E. N., Benedictus, R. A comparative evaluation between flat and traditional energy directors for ultrasonic welding of CF/PPS thermoplastic composites. Compos Interface. , (2015).

- Levy, A., Le Corre, S., Villegas, I. F. Modelling the heating phenomena in ultrasonic welding of thermoplastic composites with flat energy directors. J Mater Process Tech. , 1361-1371 (2014).

- Shi, H., Villegas, I. F., Bersee, H. E. N. Strength and failure modes in resistance welded thermoplastic composite joints: effect of fibre-matrix adhesion and fibre orientation. Compos Part A-Appl S. 55, 1-10 (2013).

- Villegas, I. F., Bersee, H. E. N. Ultrasonic welding of advanced thermoplastic composites. An investigation on energy-directing surfaces. Adv Polym Tech. 29 (2), 113-121 (2010).

- Harras, B. K., Cole, C., Vu-Khanh, T. Optimization of the ultrasonic welding of PEEK-carbon composites. J Reinf Plast Comp. 15 (2), 174-182 (1996).

Reprints and Permissions

Request permission to reuse the text or figures of this JoVE article

Request PermissionExplore More Articles

This article has been published

Video Coming Soon

Copyright © 2025 MyJoVE Corporation. All rights reserved