このコンテンツを視聴するには、JoVE 購読が必要です。 サインイン又は無料トライアルを申し込む。

Method Article

シングルラップせん断試験を経て溶接継手の機械的特性評価のための熱可塑性コンポジットクーポンの超音波溶接

要約

A straightforward procedure for ultrasonic welding of thermoplastic composite coupons for basic mechanical testing is described. Key characteristics of this ultrasonic welding process are the use of flat energy directors for simplified process preparation and the use of process data for the fast definition of optimum processing conditions.

要約

This paper presents a novel straightforward method for ultrasonic welding of thermoplastic-composite coupons in optimum processing conditions. The ultrasonic welding process described in this paper is based on three main pillars. Firstly, flat energy directors are used for preferential heat generation at the joining interface during the welding process. A flat energy director is a neat thermoplastic resin film that is placed between the parts to be joined prior to the welding process and heats up preferentially owing to its lower compressive stiffness relative to the composite substrates. Consequently, flat energy directors provide a simple solution that does not require molding of resin protrusions on the surfaces of the composite substrates, as opposed to ultrasonic welding of unreinforced plastics. Secondly, the process data provided by the ultrasonic welder is used to rapidly define the optimum welding parameters for any thermoplastic composite material combination. Thirdly, displacement control is used in the welding process to ensure consistent quality of the welded joints. According to this method, thermoplastic-composite flat coupons are individually welded in a single lap configuration. Mechanical testing of the welded coupons allows determining the apparent lap shear strength of the joints, which is one of the properties most commonly used to quantify the strength of thermoplastic composite welded joints.

概要

熱可塑性複合(TPC)は、その費用対効果の高い製造に寄与する溶接される能力を有します。溶接は、軟化または接合面の熱可塑性樹脂を溶融し、密接な接触や溶接界面を横切る熱可塑性ポリマー鎖のその後の相互拡散を可能にするための圧力の下で局所的な加熱を必要とします。分子相互拡散が達成されると、圧力下で冷却して溶接継手を統合します。いくつかの溶接技術は、しかし、メインの「密着」機構、 すなわち、分子の絡み合いは、変更されないまま、熱1のソースで主に異なる熱可塑性複合材料にも適用可能です。超音波溶接は、非常に短い溶接時間(数秒程度)、簡単に自動化を提供し、それが熱可塑性複合基板に補強材の種類の事実上独立しています。また、 その場で 2,3を監視するための可能性を提供、回線品質保証内または処理窓4の迅速な定義のために使用することができます。熱可塑性複合材の超音波溶接は、主にスポット溶接工程、順次超音波溶接によって長い継ぎ目のが成功した溶接文献5に報告されているです。抵抗または誘導溶接とは対照的に、超音波溶接は、工業的に今まで、熱可塑性複合部品間の構造的接合部に適用されていません。それにもかかわらず、かなりの努力が、現在、航空機用途のための熱可塑性複合材料の構造的な超音波溶接の発展を促進するために捧げられています。

超音波溶接では、接合すべき部品は、横断面粘弾性加熱によって発熱を生じる接合界面に静的力および高周波数低振幅の機械的振動の組み合わせに供されます。溶接界面での優先的な加熱が促進されます表面に樹脂突起を使用することによって基板6よりも、より高い周期的な歪みを受けるため、より高い粘弾性加熱する溶接されます。力と振動がプレスにピエゾ電気変換器、ブースターからなる超音波列車に接続されたソノトロードを介して溶接される部品に発揮されます。ソノトロード接触部分が接合される点と溶接界面との間の距離に応じて、区別が近視野及び遠視野の超音波溶接の間に行うことができます。特定の熱可塑性材料の遠視野溶接の適用は、音波6を伝導する材料の能力に大きく依存する一方で近接場溶接(ソノトロードと接合界面との間6mm未満)は、材料のより広い範囲に適用可能です。

超音波溶接プロセスは、3つの主要な段階に分けることができます。まず、力ビルドアップ段階、そのsonotro中デ徐々に一定のトリガー力に到達するまで、溶接される部品に力を増大させます。無振動はこのフェーズの間に適用されていません。第二に、トリガー力に到達したら、開始振動位相、。この段階では、ソノトロードは、溶接プロセスに必要な熱を発生する一定時間、所定の振幅で振動します。マイクロプロセッサ制御の超音波溶接機は、振動位相、それらの間の時間( すなわち、直接制御)、変位またはエネルギー(間接的制御)の持続時間を制御するためのいくつかのオプションを提供します。この段階中に印加される力、 すなわち、溶接力は、一定のトリガ力に等しく保つことができるか、徐々に振動の印加時に変化させることができます。第三に、溶接部分が許可されている間に凝固段階は、一定時間特定の凝固力の下で冷却します。無振動は、この最後の段階で適用されません。

溶接FORCE、振動振幅、振動周波数および振動の位相の持続時間(直接または間接的にエネルギー又は変位によって制御)の発熱を制御する溶接パラメータです。周波数がそれぞれ超音波溶接機のために固定されている力、振幅及び持続時間は、ユーザー定義のパラメータです。凝固力と凝固時間は、また、パラメータを溶接、加熱プロセスに介入するが、統合と、一緒にパラメータの残りの部分と、溶接継手の最終品質に影響を与えません。

本稿ではD 1002規格(米国材料試験協会)ASTM次以降の機械的、単一重ね剪断(LSS)、テストのための単一のラップ構成内の個々のTPCクーポンの近接場超音波溶接のための新規の簡単な方法を提示します。溶接クーポンの機械的試験は、プロパティ最もCOMMの一つである関節の見かけの重ね剪断強さを決定することができます唯一の熱可塑性複合材料溶接継手7の強度を定量化するために使用されます。この論文に記載の溶接方法は、3つの柱に基づいています。まず、緩いフラットエネルギーディレクターは、溶接プロセス中に接合界面8,9に優先発熱のために使用されます。第二に、超音波溶接機によって提供されるプロセスデータは急速に特定の力/振幅組み合わせ2,4用の振動位相の最適持続時間を定義するために使用されます。第三に、振動位相の持続時間は、間接的に溶接継手4の一貫した品質を保証するために、ソノトロードの変位によって制御されます。この溶接方法は、熱可塑性複合材料のための最先端の溶接手順にに関して、以下の主なノベルティと利点を提供しています:(a)は、簡略化されたサンプルの代わりに、従来の成形エネルギー取締役3の緩いフラットエネルギーディレクターを使用することによって有効に準備し、 (b)は、高速およびc一般的な試行錯誤のアプローチとは対照的に、in-situでのプロセス監視に基づいて処理パラメータのOST-効率的な定義。この論文に記載された方法は、非常に具体的でシンプルな溶接形状を得ることを目指しているが、それは実際の部品の溶接のための手順を定義するための基礎として役立つことができます。シングルラップクーポンにおける重複の4辺で無制限の流れとは対照的に、その場合の主な違いは、エネルギーディレクターの制約された流れから生じます。

プロトコル

1.検体は、超音波溶接用のカッティングと準備

- サンプル( 例えば、ダイヤモンドソーまたは水ジェット切断)の縁の剥離を防止する切断技術を使用して、より大きな熱可塑性複合積層体から25.4ミリメートルのx 101.6ミリメートルの長方形のサンプルをカットします。

注:サンプルの寸法は、ASTM D 1002規格に基づいています。- 溶接継手の強度が10を溶接される表面の繊維配向に依存するため、同じ方向にすべてのサンプルをカットするように注意してください。

- 熱可塑性樹脂が水分を吸収する傾向がある場合には、製造業者の推奨に従ってオーブン中で、乾燥試料を切断した後( 例えば、6層の炭素繊維135℃で6時間はポリエーテルイミド、CF / PEIサンプル強化しました)。

- サイズにきちんとした熱可塑性フィルム(複合材料中のマトリックスと同じ樹脂)で作られた平らなエネルギーディレクターをカット(約2少なくとも0.25mmの厚さ×26 6mmでmm)です。必要に応じて、製造業者の推奨に従ってエネルギーディレクターを乾燥( 例えば、PEIエネルギーディレクターのための135℃で1時間)。

- 溶接の前に、試験片を剥離されたコーナーのために一つ一つを点検し、必要に応じて破棄します。脱脂剤と綿の布を使用して清掃してください。同様の手順でフラットなエネルギーディレクターを清掃してください。

シングルラップせん断クーポンの2超音波溶接

注:一定振幅で溶接することができるマイクロプロセッサ制御された超音波溶接機は、この工程で使用します。このような消費される電力やコンピュータ内のデータ収集ソフトウェアへのソノトロード対時間のずれなどの溶接機の出力プロセスデータ、。設計および製造を正確に位置させ、超音波溶着時に単一重ね剪断サンプルをクランプ特注治具( 図1参照 )、この工程で使用します。

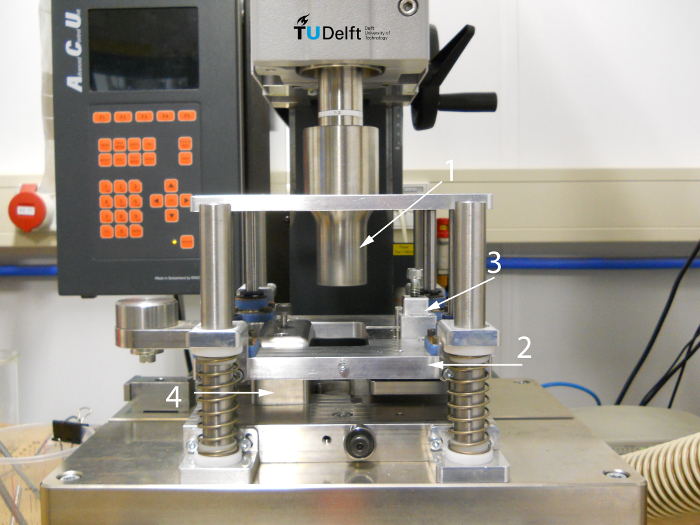

図1.超音波溶接機と本研究で使用したカスタムビルド溶接セットアップ1:ソノトロード、2:スライド式プラットフォーム、3:(2に接続されている)、上部試料用クランプ、および4:下の試料のためのクランプ(参照より転載エルゼビアからの許可を得て4。) この図の拡大版をご覧になるにはこちらをクリックしてください。

- 各溶接実験の前にログブックのシートに必要事項を記入してください。

- RTと湿度、溶接セットアップリファレンス、ソノトロードタイプ、サンプル数や材料、幅、トップとボトムのサンプルの厚さ、およびエネルギーディレクターの厚さ:次のパラメータに注意してください。

- 超音波溶接機とコンピュータの電源を入れます。データ収集ソフトを起動し、新しいセッションを開きます。

- 所定の位置にない場合は、sonotを変更その底面が完全溶接領域を覆うように、40mmの直径を有する円筒形のソノトロードに乗りました。

注:ソノトロードの異なる形状を使用することができるが、その底面が溶接面積よりも小さくてはなりません。 - 位置と溶接治具に試験片とエネルギーディレクターを固定( 図1を参照)。

- それは面積が溶接されるよりもわずかに大きい面積(12.7ミリメートルX 25.4ミリメートル)を覆うように粘着テープで底試料にフラットなエネルギーディレクターを取り付けます。

- ジグに下部サンプルを置き、上部のネジを締めて固定します。

- それはプロセスの間に所定の位置に留まるように、セットアップのベースにエネルギーディレクターのもう一方の端をテープで固定します。

- クランプにアッパーサンプルを置き、それを合わせ、上部のネジを締めます。

- スライディングプラットフォームにトップサンプル用のクランプを置き、両方のネジを締めてください。

- さらに進む前に、メートル一度すべての4本のネジを締めます鉱石。

- 2.5.8へのステップ2.5.1で説明したように、最も高い溶接強度を達成するために、ソノトロードの変位に基づいて振動位相の最適な期間を決定します。

注:振動位相の最適持続時間は、溶接力と振動振幅のそれぞれの所望の組合せに対して決定されます。- 変位制御モードを差動に超音波溶接機を設定します。

- 入力は、超音波溶接機(例えば、300 N及び86.2ミクロン)に力及び振動振幅を溶接します。

注:この超音波溶接機のために、86.2ミクロンは、ピーク・ツー・ピーク振動振幅に相当します。機械の設定では、この値の半分、43.1ミクロンで表されます。 - 入力(例えば0.25 mm)のエネルギーディレクタの初期厚みに等しい値として振動位相の終わりにソノトロード変位、または旅行、。

- 入力凝固力と時間超音波溶接機に(例えば1,000Nと4000ミリ秒)。

- 準備ができたら、防音ヘッドフォンを装着し、超音波溶接プロセスを開始します。

- 溶接距離、最大電力、振動時間とエネルギー:プロセスの完了後、以下の出力パラメータのメモを取ります。溶接セットアップからクーポンを削除し、ペイントマーカーで両端にその識別番号を書き込みます。

- スプレッドシートに溶接データ(ソノトロードの力と変位)をエクスポートし、プロセスの振動位相の間に対時間曲線力と変位をプロットします。

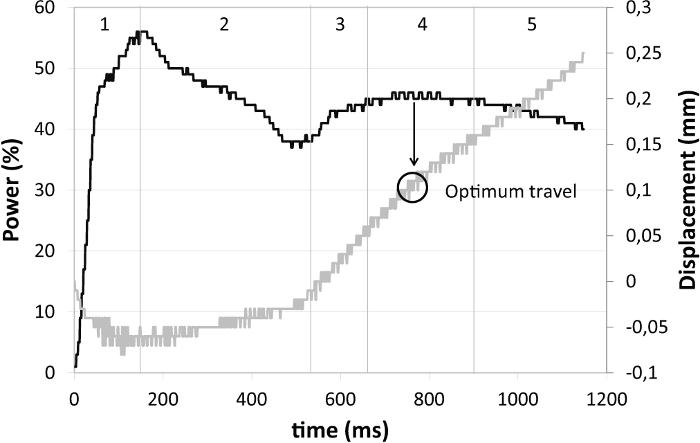

注:変位曲線は、振動位相の開始時にその位置にソノトロードの相対的な下方への変位をプロットする必要があります。 - (この場合、0.10ミリメートルで) 図2に示すように、パワー高原(ステージ4)の中央の変位を特定します。

注:この特定の変位値は振動位相と意志の持続時間を制御し、最適な旅行であります同じ溶接力と振幅のための後続のすべての溶接に使用されます。

図2電源(黒)と変位最適旅行値を示す超音波溶接プロセスのための(灰色)の曲線超音波溶着の振動位相が5段階に分けることができます。最適な旅行の値がステージ4研究のケース内に配置されている:炭素繊維は、ポリエーテルイミド-PEI基板、0.25ミリメートルの厚さのフラットPEIエネルギーディレクター、300 N溶接力、86.2μmの振動振幅、0.25ミリメートルの旅行を強化しました。 (エルゼビアの許可を得て、基準4より転載。) この図の拡大版をご覧になるにはこちらをクリックしてください。

- 与えられた溶接力と振幅combinatioのための最適な旅行値で溶接クーポンn個。

- 繰り返しは、各溶接のために2.5.6に2.1を繰り返します。ステップ2.5.3では、対応する溶接力と振幅の組み合わせのためのステップ2.5.8で決定された最適な走行を使用しています。

注:すべてのLSSテスト1.3 mm /分のクロスヘッド速度で万能試験機でのASTM D 1002に従って実施されます。

- 繰り返しは、各溶接のために2.5.6に2.1を繰り返します。ステップ2.5.3では、対応する溶接力と振幅の組み合わせのためのステップ2.5.8で決定された最適な走行を使用しています。

3.シングルラップせん断強度溶接クーポンの(LSS)のテスト

- 測定し、各溶接クーポンのための重なりの幅をメモを取ります。

- 万能試験機の電源をオンにし、コンピュータ上のLSSのためのテスト手順を開きます。

- テストインタフェースでは、サンプル番号と重複の寸法を入力します。 0に力を設定し、その初期位置(例えば60 mm)でのグリップのグリップ分離。

- 図3に示すように、試験機のグリップにサンプルを置きます。

ズウィック/ロエル250 kNの万能試験機(正確な縮尺ではない)でクランプの図3の模式図で。上部と下部グリップの間のオフセット変位が重ね剪断中に曲げ最小限にするために中央溶接線と負荷方向 を揃えることができます強度試験。 この図の拡大版をご覧になるにはこちらをクリックしてください。

- 「スタート」ボタンをクリックすることにより、コンピュータからの試験手順を開始します。

- サンプルが破断した後、グリップからそれを削除し、テープと一緒に両方の部品を固定します。

- 繰り返しますが、他の全てのサンプルに対して3.3〜3.6を繰り返します。

- テストが完了すると、各溶接力と振幅の組み合わせのために、標準的に記載された手順に従って、スプレッドシートにデータをエクスポートし、平均LSS値を算出します。

結果

炭素繊維強化ポリエーテルイミド(CF / PEI)のサンプルは、この論文に記載の方法以下の溶接しました。サンプルは(0/90)3Sスタッキングシーケンスと1.92ミリメートル公称厚さで、サテン生地のCF / PEI 5-ハーネスから作られた複合積層体から得ました。繊維の主な見かけ配向がその最長辺に平行になるようにサンプルをこのラミネートから切断しました。厚さ...

ディスカッション

前のセクションで示された結果は、機械的試験の目的のために、熱可塑性複合シングルラップクーポンの超音波溶着のために、本論文で提案する簡単な方法の妥当性を示しています。次の段落では、結果は方法の3本柱、 すなわち、フラット緩いエネルギー取締役の使用、変位制御の振動や使用の最適な期間を定義するためのプロセスからのフィードバックの使用、ならびにの適用可?...

開示事項

The authors declare that they have no competing financial interest.

謝辞

The authors would like to acknowledge the support of Ten Cate Advanced Materials in the form of free material supply to the work described in this paper.

資料

| Name | Company | Catalog Number | Comments |

| Material/Reagent | |||

| Cetex carbon fiber / polyetherimide (CF/PEI) 5 harness satin prepreg | TenCate Advanced Composites (www.tencate.com) | Contact vendor | Material used in this study for the specimens. |

| PFQD solvent degreaser | PT Technologies Europe (now Socomore - www.socomore.com) | Contact vendor | Solvent degreaser for cleaning the specimens and energy directors. |

| Cotton cloths | For general cleaning purposes. No specific vendor was used. | ||

| 0.25 mm PEI film | TenCate Advanced Composites (www.tencate.com) | Contact vendor | Thin film used as energy director. |

| Adhesive tape | Airtech Advanced Materials Group (www.airtechintl.com) | 1" x 72 yds MFG # 327402 Contact vendor for catalog number | Used to attach energy director to bottom sample for ultrasonic welding. |

| Name | Company | Catalog Number | Comments |

| Equipment | |||

| Vötsch oven | Vötsch Industrietechnik (www.voetsch-ovens.com) | VTU 60/60 - Contact vendor for specific catalog number | Oven used to dry PEI film (energy directors) and PEI specimens before welding. |

| Rinco Dynamic 3000 ultrasonic welder | Aeson BV (www.aeson.nl/en/) | Contact vendor | 20 kHz ultrasonic welding machine used for the welding experiments. Several sonotrode sizes available. Contact vendor for details. ACUCapture software included. |

| Zwick/Roell universal testing machine | Zwick (www.zwick.com) | Z250 - Contact vendor for specific catalog number | Universal testing machine with maximum load of 250 kN used for single lap shear strength measurements. |

参考文献

- Yousefpour, A., Hojjati, M., Immarigeon, J. P. Fusion bonding/welding of thermoplastic composites. J Thermoplast Compos. 17, 303-341 (2004).

- Villegas, I. F. In situ monitoring of ultrasonic welding of thermoplastic composites through power and displacement data. J Thermoplast Compos. 28 (1), 66-85 (2015).

- Benatar, A., Gutowski, T. G. Ultrasonic welding of PEEK Graphite APC-2 composites. Polym Eng Sci. 29 (23), 1705-1721 (1989).

- Villegas, I. F. Strength development versus process data in ultrasonic welding of thermoplastic composites with flat energy directors and its application to the definition of optimum processing parameters. Compos Part A-Appl S. 65, 27-37 (2014).

- Lu, H. M., Benatar, A., He, F. G. Sequential ultrasonic welding of PEEK/graphite composite plates. Proceedings of the ANTEC'91 Conference. , 2523-2526 (1991).

- Potente, H. Ultrasonic welding - principles & theory. Mater Design. 5, 228-234 (1984).

- Stavrov, D., Bersee, H. E. N. Resistance welding of thermoplastic composites - an overview. Compos Part A-Appl S. 36, 39-54 (2005).

- Villegas, I. F., Valle-Grande, B., Bersee, H. E. N., Benedictus, R. A comparative evaluation between flat and traditional energy directors for ultrasonic welding of CF/PPS thermoplastic composites. Compos Interface. , (2015).

- Levy, A., Le Corre, S., Villegas, I. F. Modelling the heating phenomena in ultrasonic welding of thermoplastic composites with flat energy directors. J Mater Process Tech. , 1361-1371 (2014).

- Shi, H., Villegas, I. F., Bersee, H. E. N. Strength and failure modes in resistance welded thermoplastic composite joints: effect of fibre-matrix adhesion and fibre orientation. Compos Part A-Appl S. 55, 1-10 (2013).

- Villegas, I. F., Bersee, H. E. N. Ultrasonic welding of advanced thermoplastic composites. An investigation on energy-directing surfaces. Adv Polym Tech. 29 (2), 113-121 (2010).

- Harras, B. K., Cole, C., Vu-Khanh, T. Optimization of the ultrasonic welding of PEEK-carbon composites. J Reinf Plast Comp. 15 (2), 174-182 (1996).

転載および許可

このJoVE論文のテキスト又は図を再利用するための許可を申請します

許可を申請さらに記事を探す

This article has been published

Video Coming Soon

Copyright © 2023 MyJoVE Corporation. All rights reserved